汽水分离再热器系统是核电站常规岛中的众多系统之一,该系统与常规岛中的其他系统之间也存在质量和能量交换,同时,该系统内部还存在汽液两相[1-2]。因此,建立一个稳定可靠且能反映出系统动态响应特性的汽水分离再热器系统仿真模型对于整个常规岛的仿真至关重要。目前,关于系统方面的仿真研究较少,对设备的仿真较多,如汽水分离器的仿真以及再热器的仿真等[3-4]。本文使用RINSIM仿真平台建立了某新型反应堆汽水分离再热器系统的动态仿真模型。在建立的仿真模型基础上,完成了稳态工况及动态工况下的测试,并对稳态工况下的数据进行了分析对比,对动态工况下的系统整体特性进行了动态变化趋势分析。

1 仿真对象仿真对象为汽水分离再热器系统,该系统划分为4个仿真系统,分别为再热蒸汽管线系统、汽水分离疏水系统、再热蒸汽疏水系统及控制系统。根据仿真系统中工质的类型选择对应的模型图。在建立的仿真模型图中,再热蒸汽管线系统采用液体单相不可压缩流网(simflow1)模型,汽水分离疏水系统及再热蒸汽疏水系统采用汽液两相可压缩流网(simflow2)模型,控制系统采用辑控制(simctrl)模型[5]。

在再热蒸汽管线系统中,高压缸排出的乏汽首先经过汽水分离器,分离掉乏汽中的水分,之后蒸汽经过两级加热,蒸汽品质提升,排入到低压缸中[6]。来自高压缸的非调整蒸汽分别为两级再热器提供加热蒸汽,在一、二级再热器的抽汽管线上均设置有蒸汽调节阀。汽水分离疏水系统主要负责收集汽水分离器排出的疏水,并将疏水排送至除氧器[7-8]。再热蒸汽疏水系统主要负责收集一、二级再热器排出的疏水,一级再热疏水箱的疏水输送至3号低压加热器,二级再热疏水箱的疏水输送至7号高压加热器[9]。逻辑控制系统主要对疏水箱下游的疏水调节阀及疏水泵进行控制。汽水分离再热器系统主要包括2台汽水分离再热器、6只疏水箱、4台疏水泵及管线上的各类阀门、监测器等[10]。

2 数学模型RINSIM是武汉核动力运行研究所研发的大型仿真平台,具有强大的建模功能,可以对两相流进行计算,同时也考虑了气体中可能出现的多组态成分,如O2、H2、N2及部分放射性元素等。对流网进行计算时,其基本数学模型为质量守恒、能量守恒、动量守恒及浓度平衡等方程,并用矩阵进行求解[11]。本系统采用的数学模型是基于以下假设建立的:

1)整个节点的参数取节点混合物的参数;

2)蒸汽和不凝气组成的混合物为理想气体混合物,蒸汽与不凝气的常数根据蒸汽的真实性质进行不断更正;

3)混合物看作是近似的均匀流,不考虑滑移;

4)蒸汽、不凝气与水的混合物是饱和的,蒸汽与不凝气的温度都是在蒸汽分压力下的饱和温度;

5)单个再热器内的换热管线简化为单块换热板的传热。

根据以上假设,有如下守恒方程式[12]:

| $\frac{{{\rm{d}}{m_i}}}{{{\rm{d}}\tau }} = \sum\limits_i {{G_{ij}}} $ | (1) |

| $\frac{{{\rm{d}}\Bigg({m_i} \cdot \Bigg({h_i} - \dfrac{{{p_i}}}{{{\rho _i}}}\Bigg)\Bigg)}}{{{\rm{d}}\tau }} = - \sum\limits_i {{G_{ij}}} \cdot h + {Q_i} + {R_i}$ | (2) |

| $\frac{{{\rm{d}}({m_i} \cdot C_i^k)}}{{{\rm{d}}\tau }} = - \sum\limits_i {{G_{ij}}} \cdot C + J$ | (3) |

| $\frac{L}{S} \cdot \frac{{{\rm{d}}G}}{{{\rm{d}}\tau }} + \xi \cdot \frac{{{G^2}}}{{2{S^2} \cdot \rho }} - \Delta p' - {k_1}{n^2} - {k_2}nG - {k_3}{G^2} = 0$ | (4) |

式中:h为节点混合物的焓值;p为节点压力;C为节点不凝气浓度;m为节点质量;G为相连节点之间的质量流量;ρ为节点介质密度;Q为换热量;R为节点的内热源;J为内浓度源;L为管长;S为管道横截面积;Δp′为管道压降;n为泵的归一化转速;k1、k2、k3为泵的特性曲线常数。当流量从i流向j时,h=hi,C=Ci;当流量从j流向i时,h=hj,C=Cj。

管道压降的计算公式为

| $\Delta p' = \Delta p + \rho \cdot g \cdot \Delta z = {p_i} - {p_j} + \rho \cdot g \cdot \Delta z$ | (5) |

式中的管道压降计算默认管道中工质的流向为从i到j。

设

| $ \begin{split} G = & \Bigg(\Bigg(2{A^2}\rho \Bigg(\Delta p' + \dfrac{{{G^c}L}}{{S\Delta \tau }} + {k_1} \cdot {n^2}\Bigg)\Bigg(1 - 2{k_3}{A^2}\rho \Bigg) + \Bigg(\dfrac{{\rho {A^2}L}}{{S\Delta \tau }} - \\ & {{{k_2}\rho {A^2}n\Bigg)^{2}{\Bigg)^{{\frac{\scriptstyle{1}}{\scriptstyle{2}}}}} - \dfrac{{\rho {A^2}L}}{{S\Delta \tau }} + {k_2}\rho {A^2}n\Bigg)} \Bigg/ {\Bigg(1 - 2{A^2}\rho {k_3}\Bigg)}} \end{split}\!\!\!\!\!\!\!\!\!\!\!\!\!\!$ | (6) |

式中

又因为

| $G = {G^c} + \frac{{\partial G}}{{\partial {p_i}}} \cdot \frac{{{\rm{d}}{p_i}}}{{{\rm{d}}\tau }} + \frac{{\partial G}}{{\partial {p_j}}} \cdot \frac{{{\rm{d}}{p_j}}}{{{\rm{d}}\tau }} + {\Bigg(\frac{{\partial G}}{{\partial \rho }} \cdot \frac{{\partial \rho }}{{\partial p}} \cdot \frac{{{\rm{d}}p}}{{{\rm{d}}\tau }}\Bigg)_{i,j}}$ | (7) |

式中:当流量的流向为i→j时,括号项取i;当流量的流向为j→i时,括号项取j。

由式(1)可知,对于节点i,可得

| ${V_i} \cdot \frac{{\partial \rho }}{{\partial {p_i}}} \cdot \frac{{\partial {p_i}}}{{\partial \tau }} = - \sum {{G_{i,j}}} $ | (8) |

考虑水的可压缩性,在式中添加水的体积压缩项

| $\Bigg(k \cdot (1 - \varphi ) + {V_i} \cdot \frac{{\partial \rho }}{{\partial {p_i}}}\Bigg) \cdot \frac{{\partial {p_i}}}{{\partial \tau }} = - \sum {{G_{i,j}}} $ | (9) |

将(9)式代入到(7)式,可得:

| $\begin{split} & \Bigg(\frac{{\partial G}}{{\partial \rho }} \cdot \frac{{\partial \rho }}{{\partial p}} + k \cdot (1 - \varphi ) + {V_i} \cdot \frac{{\partial \rho }}{{\partial {p_i}}}\Bigg) \cdot \frac{{{\rm{d}}{p_i}}}{{{\rm{d}}\tau }} + \\ & \quad \frac{{\partial G}}{{\partial {p_i}}} \cdot \frac{{{\rm{d}}{p_i}}}{{{\rm{d}}\tau }} + \frac{{\partial G}}{{\partial {p_j}}} \cdot \frac{{{\rm{d}}{p_j}}}{{{\rm{d}}\tau }} = - \sum {G_{ij}^c} \end{split} $ | (10) |

式(10)为i节点的流量方程,将所有节点和流量列出上述方程,可以得到一个关于

1)在建模前,首先需要对系统图进行仿真范围划分,确定需要仿真的设备、部件及管道等,并将电厂系统划分为仿真系统;

2)对仿真系统进行节点划分,并对系统模型进行部分简化与等效;

3)确定调试时的稳态工况,并对系统中各个节点及边界进行压力划分,计算出管线流导及摩擦系数;

4)流网及控制图建模,并进行调试。

3.2 仿真图建立根据上述假设及模型图划分,建立仿真节点图如图1所示。按照系统流程图及节点划分图,建立系统的仿真模型。

|

Download:

|

| 图 1 汽水分离再热器系统节点划分 | |

按照节点划分图,对每个管线进行压力分配及流导计算,如表1所示,将表中计算得到的流导和其余参数输入到流网管线中,对参数进行初始化赋值。

|

|

表 1 部分管线流导计算 |

对仿真图中的设备进行单独调试,在满足设计要求后,再与已经完成初始化的管线及阀门等部件相连,对系统进行调试,通过不断修正管线流导以改变节点的压力,使系统在稳态时的参数满足设计要求,并将仿真值与设计值相比,计算误差。

4 结果分析 4.1 稳态工况结果分析以汽轮机连续最大出力工况为稳态工况进行调试,得到稳态工况下的数据如表2所示。表中列出了主要参数的设计值、仿真值与相对误差。

|

|

表 2 汽水分离再热器系统关键参数误差 |

由表2可知,除一级再热疏水箱出口蒸汽流量与二级再热疏水箱出口疏水压力误差在1%~2.3%,其余参数的误差均在1%以下。模型计算得到的仿真值与设计值基本吻合,满足仿真系统的需求。

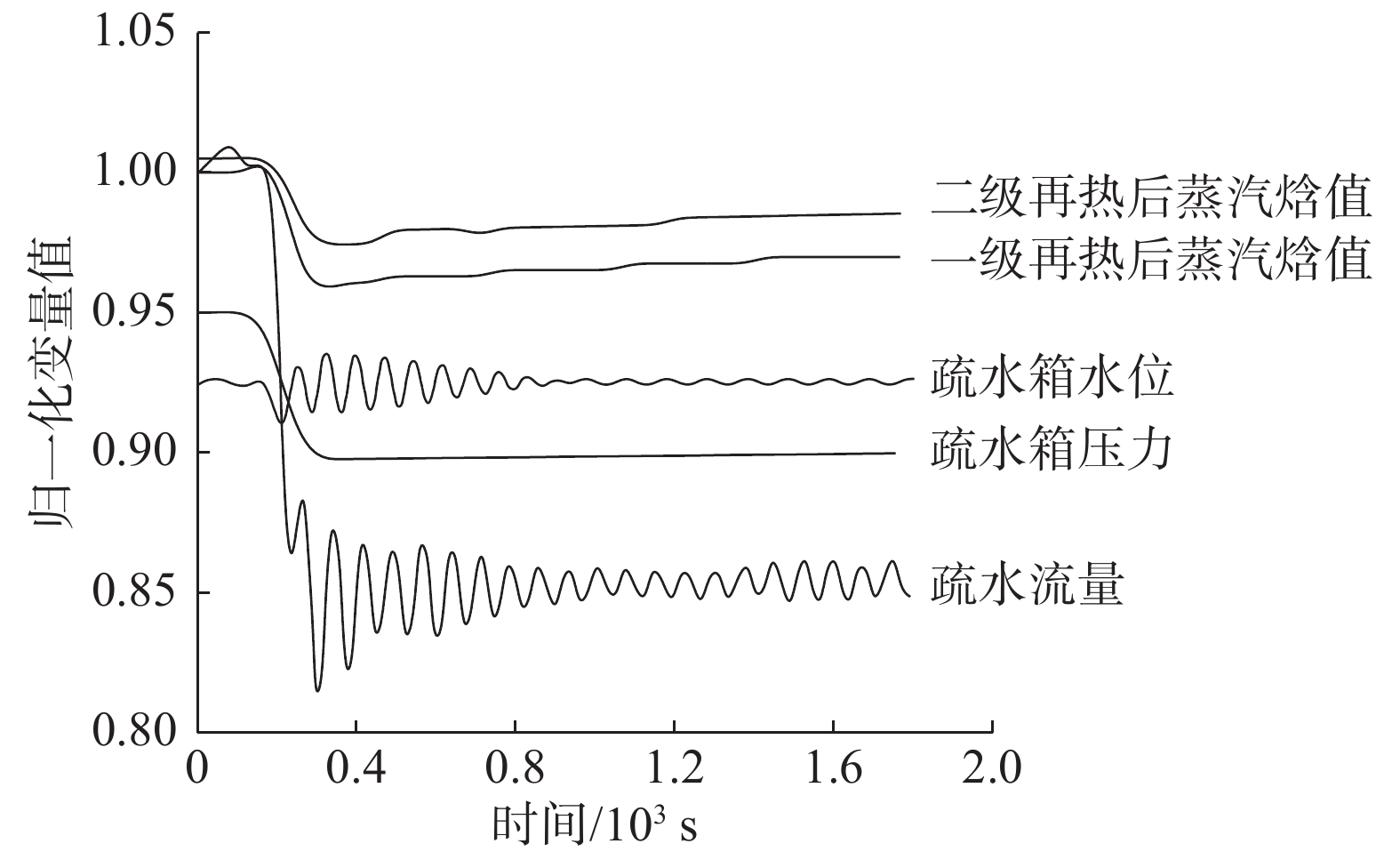

4.2 动态工况结果分析 4.2.1 降功率工况在系统处于稳态工况时,模拟电厂降功率工况,以每分钟5%功率线性下降,观察主要节点的参数变化,如图2所示。由图2可知,在系统稳态运行150 s后,汽轮机功率下降,导致高压缸出口蒸汽及加热抽汽的流量及品质均下降,因此一、二级再热后的蒸汽焓值也都降低。由于一、二级再热器的热惯性,蒸汽焓值在下降后有小幅度的上升。在主蒸汽量降低后,汽水分离后的疏水流量及蒸汽流量也都降低,导致壳体疏水箱的压力下降。疏水流量在下降后经过一段时间的波动,最终在合理的区间范围内小幅度震荡,水箱水位在发生小范围波动后,也逐渐趋于稳定,水位与降功率前保持一致。

|

Download:

|

| 图 2 汽水分离再热器系统主要参数曲线 | |

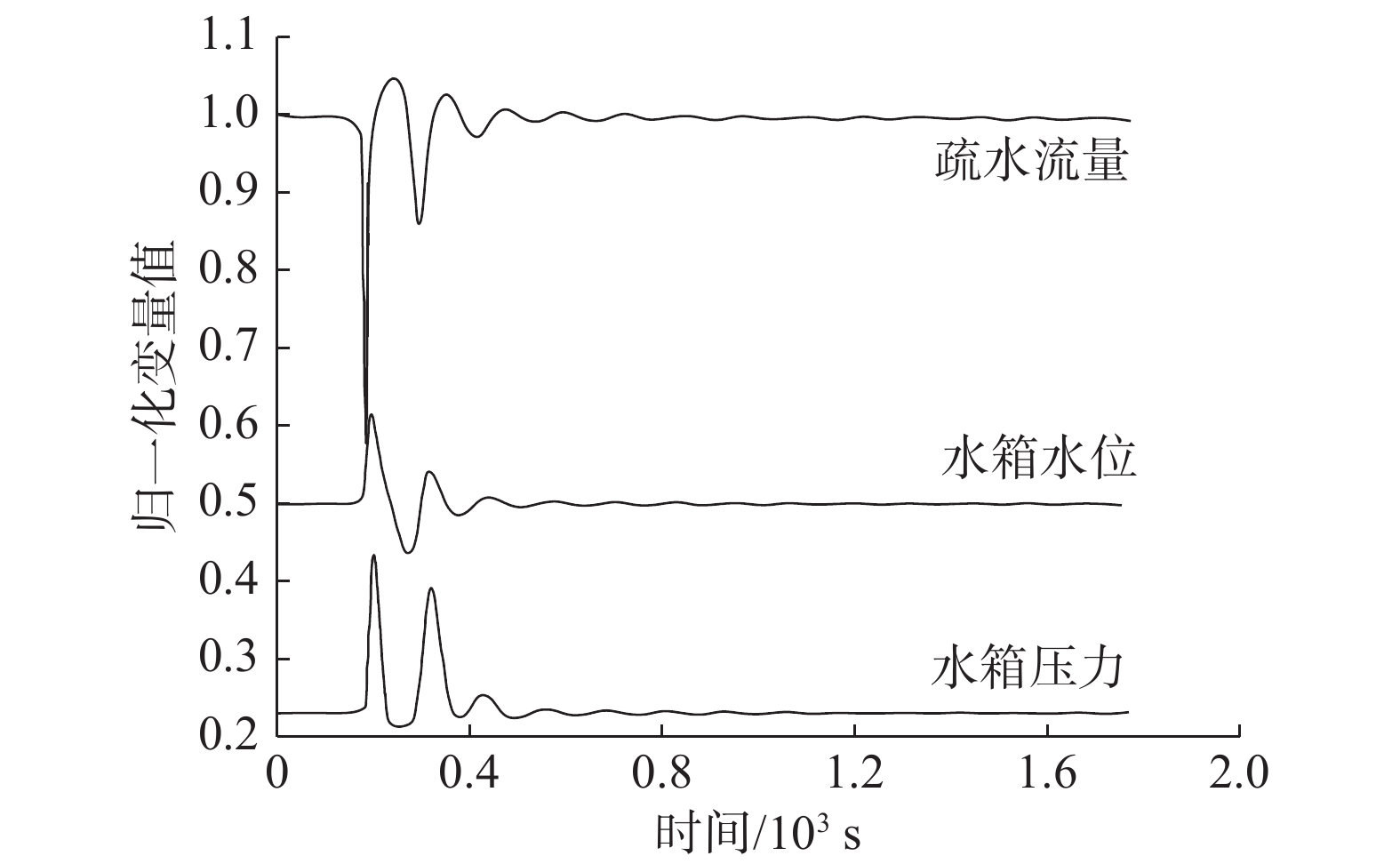

当疏水泵发生故障时,备用疏水泵启动,观察关键参数的变化趋势,如图3所示。

|

Download:

|

| 图 3 汽水分离再热器系统关键参数变化曲线 | |

由图3可知,系统稳态运行150 s后,疏水泵在发生故障后停止转动,备用疏水泵启动。在疏水泵故障的初始时刻,下游疏水流量骤然减少,水箱的进口流量不变,导致水箱水位升高,水箱压力也随着升高;在备用疏水泵投入运行后,下游疏水流量在10 s内恢复到故障前的水平,水箱水位跟压力也开始下降,在下游疏水阀的调节下,疏水流量经过一段时间的波动后达到新的平衡,系统在600 s时刻也重新达到了稳定状态。

5 结论本文介绍了基于RINSIN仿真平台的汽水分离再热器系统的建模过程。该模型可以实时、准确、全工况地模拟系统的工作过程及热力特性。通过仿真结果分析可以得出以下结论:

1)稳态工况下的汽水分离再热器系统的主要参数与设计值吻合,符合仿真要求;

2)降功率及切换备用疏水泵动态工况下的关键节点参数变化趋势与理论符合较好, 为操作人员以及后续该堆型的动态参数变化验证提供理论依据;

3) 汽水分离再热器内部的动态流场仍需进一步仿真计算。

| [1] |

吕崇德. 大型火电机组系统仿真与建模[M]. 北京: 清华大学出版社, 2002.

( 0) 0)

|

| [2] |

陈斌, 黄邦西. 核电汽轮机再热器的建模研究[J]. 仪器仪表与分析监测, 2012(1): 13-15. DOI:10.3969/j.issn.1002-3720.2012.01.005 ( 0) 0)

|

| [3] |

张厚明, 姚远, 段天英, 等. 钠冷快堆中间回路建模仿真及流量控制研究[J]. 原子能科学技术, 2013, 47(12): 2283-2287. DOI:10.7538/yzk.2013.47.12.2283 ( 0) 0)

|

| [4] |

魏先英, 高树强. 核电汽轮机汽水分离再热器(MSR)疏水箱设计参数的选取[J]. 发电设备, 1988(1): 16-20. ( 0) 0)

|

| [5] |

钱玉刚, 高颖. MSR疏水箱水位控制故障分析及改进[J]. 山东工业技术, 2015(1): 40, 49. ( 0) 0)

|

| [6] |

BÜRKHOLZ A, MUSCHELKNAUTZ E. Tropfenabscheider. Übersicht zum stande des wissens[J]. Chemie ingenieur technik, 1972, 44(8): 503-507. DOI:10.1002/cite.330440803 ( 0) 0)

|

| [7] |

PARK H S, CHOI N H, CHANG S K, et al. Experimental study on a two-phase critical flow with a non-condensable gas at high pressure conditions[J]. International journal of multiphase flow, 2007, 33(11): 1222-1236. DOI:10.1016/j.ijmultiphaseflow.2007.05.008 ( 0) 0)

|

| [8] |

PALADINO D, AUBAN O, HUGGENBERGER M, et al. A PANDA integral test on the effect of light gas on a Passive Containment Cooling System (PCCS)[J]. Nuclear engineering and design, 2011, 241(11): 4551-4561. DOI:10.1016/j.nucengdes.2010.11.022 ( 0) 0)

|

| [9] |

张琴舜, 邹文进, 蔡日基, 等. 再热器动态数学模型和仿真研究[J]. 动力工程, 2001, 21(3): 1237-1240. ( 0) 0)

|

| [10] |

MUNDO C, SOMMERFELD M, TROPEA C. Droplet-wall collisions: experimental studies of the deformation and breakup process[J]. International journal of multiphase flow, 1995, 21(2): 151-173. DOI:10.1016/0301-9322(94)00069-V ( 0) 0)

|

| [11] |

ANTAR M A, ZUBAIR S M. The impact of fouling on performance evaluation of multi-zone feedwater heaters[J]. Applied thermal engineering, 2007, 27(14/15): 2505-2513. ( 0) 0)

|

| [12] |

ALMAZROUEE A I, AL-FADHALAH K J, ALHAJERI S N, et al. High temperature corrosion of martensitic steel of reheater pipes in a desalination power plant[J]. Engineering failure analysis, 2018, 85: 89-96. DOI:10.1016/j.engfailanal.2017.12.003 ( 0) 0)

|

2020, Vol. 47

2020, Vol. 47