随着航运业的快速发展,船舶尾气排放对环境的危害日益严重,世界各国及IMO相继制定硫排放控制法规[1-2]。船舶发动机使用废气湿法洗涤脱硫技术具有设备适应性好、脱硫率高、运行和维护费用低等优点,被认为是船舶尾气脱硫最有前途的措施之一[3-4]。

船舶废气洗涤技术分为湿式洗涤和干式洗涤,但由于船舶动力装置的限制,船舶废气脱硫多采用湿式洗涤系统,洗涤液主要是海水或者碱液[5-7]。国外主要是采用废气清洗系统(EGCS)对船舶尾气进行洗涤处理[8-9]。

国外针对船舶废气脱硫技术的研究地步较早,Alfa Laval公司在2014年德国汉堡海事展推出了PureSOx 2.0系统,在比上代洗涤系统体积缩小15%的同时,实现一个洗涤器处理从辅机、主机和锅炉排出的废气。Wärtsilä公司在2015年6月新获一笔订单,该系统使用混合洗涤器处理3艘2500 TEU集装船的尾气排放。Wärtsilä公司开发的洗涤脱硫系统包括闭式、开式和混合洗涤系统,可供应1~28 MW不同机型使用。Clean Marine公司在2014年先后接到韩国现代尾浦船厂和沪东中华造船厂共6艘新船订单。2018年9月19日,韩国PANASIA公司在上海与中国船舶工业贸易公司签下了为MSC船东加装脱硫系统的合同,项目共计29艘大型集装箱船,是目前世界上最大的加装脱硫系统订单。BELCO、Viswa、FSG等公司均进行船舶废气洗涤脱硫技术的开发,产品已处于推广阶段。

国内对船舶废气脱硫技术的研究起步稍晚,但也进行了大量的研究工作。马义平[10-12]等阐述了海水湿法烟气脱硫的脱硫过程、机理以及脱硫效率的影响因素,公开了基于海水法的船舶柴油机尾气脱硫装置。2014年,大连海事大学建立了一套中试规模的船舶废气脱硫装置,并通过实船实验对比研究了海水法、镁法和镁基-海水法在船舶废气脱硫系统中的应用。2017,哈尔滨工程大学自主研发的船舶废气脱硫系统[13-14]顺利进行了中国船级社的型式认证,是亚洲第一个获得船级社型式认可的废气洗涤脱硫系统。

洗涤塔内部的流场特性是船用EGC系统运行效率的关键因素之一,但塔内流场的复杂性、强瞬变性和随机性是研究的主要障碍,相关试验研究的成本很高[15]。近年来随着计算流体力学(CFD)和计算机技术的迅速发展,借助CFD技术模拟洗涤塔内的传热传质和流动等多种物理化学情况成为现实[16]。为了研究喷雾条件对船舶尾气洗涤塔内流场的影响规律,同时大幅降低研究成本,本文选用AVL FIRE作为仿真软件,建立洗涤塔的三维仿真模型,模拟塔内液滴的蒸发和流动特性。重点研究喷雾的锥角、喷雾温度和喷嘴的分布位置对雾化液滴粒径、塔内流场以及液滴雾化蒸发的影响,为洗涤塔的优化研究提供依据和思路。

1 碱法脱硫传质过程的数学模型船用洗涤塔内部既有气相的烟气,又有液相的碱液颗粒,所以气液传质过程应选用气液两相流模型。本文采用离散相模型对洗涤塔脱硫过程进行模拟,使用欧拉-拉格朗日方法计算气液两相流,对气相流场可用类似于单相流场的算法求解。考虑到洗涤塔内气液两相流场的质量和能量传递,需要加入颗粒相进行耦合求解。

1.1 离散相动量传递方程考虑到离散相颗粒在连续相中的运动,影响颗粒运动的原因是由于流体速度与颗粒差异所引起的力造成的。Basset、Oseen和Boussinesq在旋转坐标系下得到了颗粒的运动方程:

| $ m_{p} \frac{\mathrm{d} u_{p}}{\mathrm{d} t}=F_{D}+F_{B}+F_{R}+F_{V M}+F_{P}+F_{B A} $ | (1) |

式中:FB是由重力产生的浮力;FD表示作用在颗粒上的曳力;FVM是虚拟质量力;FR是由旋转产生的向心力;FP是压力梯度力;FBA是Basset力。

1.2 离散相热量传递方程温度变化率主要由3个方面控制:辐射换热、质量传递时的气化潜热和对流换热。对流换热QC定义为:

| $ Q_{C}=\pi d \lambda N_{U}\left(T_{G}-T\right) $ | (2) |

式中:λ是流体的导热系数;T和TG是流体的温度和颗粒的温度;其中Nusselt数定义为:

| $ N_{U}=2+0.6 R e^{0.5}\left(\mu \frac{C_{p}}{\lambda}\right)^{\frac{1}{3}} $ | (3) |

式中:μ是气相分子粘性;Cp表示流体的比热;。

由质量传输引起的潜热传出热量QM定义为:

| $ Q_{M}=\sum \frac{\mathrm{d} m_{c}}{\mathrm{d} t} V $ | (4) |

式中V表示水的气化潜热系数。

离散项热量变化方程为:

| $ \sum\left(m_{c} m_{p}\right) \frac{\mathrm{d} T}{\mathrm{d} t}=Q_{c}+Q_{M}+Q_{R} $ | (5) |

其中由于实际洗涤塔内部颗粒温度较低,在本文中辐射换热QR可以忽略不计。

1.3 离散相质量传递方程当连续相温度高于离散相颗粒时,液滴蒸发模型用来描述颗粒的热量和质量的传递。2种方程形式选用哪种形式取决于液滴温度低于沸点还是高于沸点,而这又是通过安托万方程决定。安托万方程定义为:

| $ P_{\mathrm{vap}}=P_{\mathrm{ref}} \exp \left(A-\frac{B}{T+C}\right) $ | (6) |

式中:A、B、C是使用者设置的参数,可以到相关手册中查到。

当颗粒在沸点以下时,质量的传递由对流换热决定:

| $ \frac{\mathrm{d} m}{\mathrm{d} t}=-\frac{Q_{C}}{V} $ | (7) |

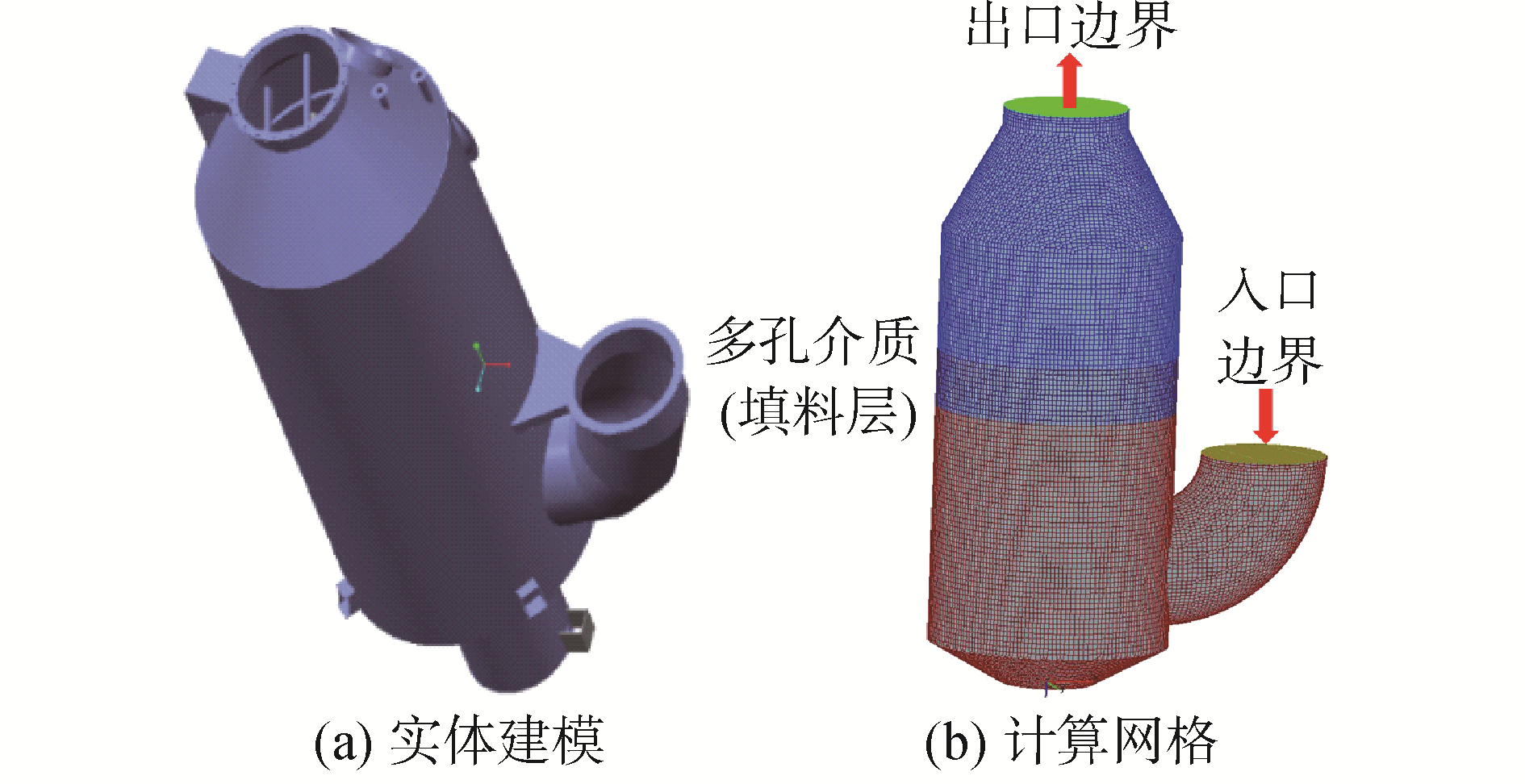

图 1是脱硫洗涤塔的CAD三维实体模型,模拟时需要将模型简化以提高网格的生成质量和运算速度。去掉洗涤塔身的加强筋板,外支撑架等附属机构,将简化的三维模型以导入AVL FIRE中。设定网格细化区域,最终生成的体网格如图 1所示,网格数约为429 680个。

|

Download:

|

| 图 1 洗涤塔CAD模型和计算网格 Fig. 1 Scrubber CAD model and simulation grids | |

将洗涤塔进气口截面作为仿真模型的入口边界,同时设定船舶废气的入口速度和流量。设定洗涤塔顶部的缩口截面作为烟气的出口边界。边界条件的设置如表 1所示。

| 表 1 边界条件的设置 Table 1 Boundary condition setting |

脱硫喷淋塔内填料层的实际材料是金属环矩鞍,仿真中将船用洗涤塔的填料层区域简化为多孔介质层,进而模拟船舶尾气通过填料层后的温度分布、压降以及填料层对洗涤塔内尾气分布情况的影响。

2.2 基本假设在洗涤塔内进行着复杂的混合、传质过程,本文的数值模拟对物理模型进行了一定假设和简化。综合各方面因素的影响,只对洗涤塔的内流场做定性的模拟,而不对其化学反应进行模拟。为了提高模拟效率,现作如下假设和简化:

1)假设洗涤塔底部的废水槽液面静止,将液面作壁面处理;

2) 由于本文不考虑气-液间的化学反应,喷雾介质由水代替碱液。

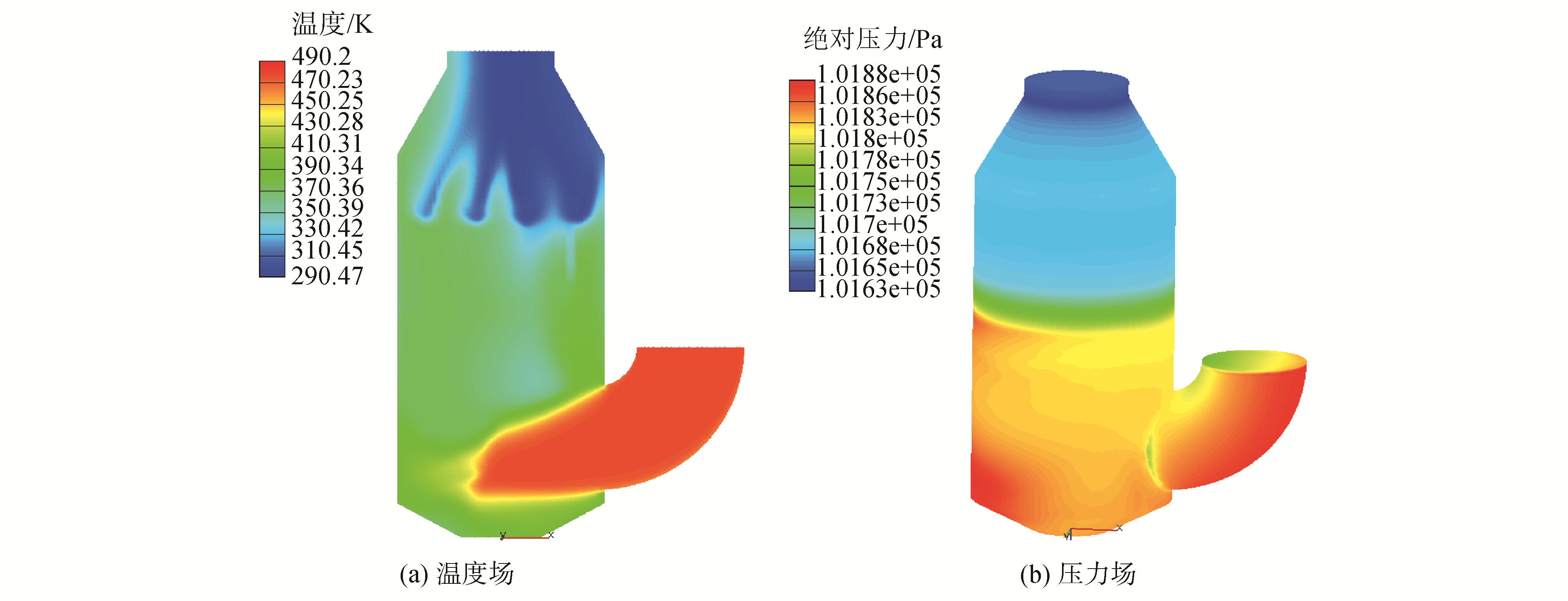

2.3 模型有效性验证本模拟计算的是除雾器以下的塔内流场情况。为了验证仿真模型的有效性,将船用主机80%负荷,入口温度479 K工况下的试验测量数据和模拟数据进行对比。如图 2(a)所示,洗涤塔温度场稳定后出口温度为318 K,实验实测出口温度为306 K,二者的最大相对误差较小,满足模拟计算的要求。

|

Download:

|

| 图 2 洗涤塔内流场分布云图 Fig. 2 Flow field distribution in the scrubber | |

如图 2(b)所示,洗涤塔内压力分布稳定后可以看出明显的压力梯度降低,这正是由喷淋引起层层压降的表现,塔中部压降区域为填料层。整塔入口处表压为543 Pa,出口处表压为319 Pa,压降为224 Pa,试验实测的整塔压降为220 Pa。模拟结果与试验结果在不同截面上压力分布趋势大致相同,数据能较好吻合,这说明所建模型可以支持下一步模拟计算。

3 喷雾条件对气液两相场特性的影响 3.1 喷雾的锥角对流场和蒸发特性的影响在本小节主要计算在主机80%负荷下,入口烟气流量为9.32 kg/s,研究喷雾锥角分别为120°和150°时的流场特性和液滴蒸发特性。

如图 3所示的洗涤塔纵向对称切面方向下的三维喷雾云图,为方便对比,截图中喷嘴的高度保持一致。上层喷淋层喷嘴高度为Z=3.83 m,下层降温层喷嘴高度为Z=2.5 m。对比两图上层喷雾场可以看出,喷雾锥角150°时液滴的贯穿距较小,喷雾区的高度有所降低。图 3(a)中喷雾颗粒分布很均匀,该时刻上层喷嘴上方并未出现大量液滴上飘的情况,说明锥角120°时的上层喷雾区不易被烟气贯穿。图 3(b)中由于喷雾角度较大,液滴的碰壁量增加,并且在上层喷嘴的上方出现了大量随气流飘动的液滴,此时喷雾区更易被烟气贯穿,船舶废气在洗涤塔中的接触反应时间减小。

|

Download:

|

| 图 3 t=1.0 s时的液滴三维云图分布 Fig. 3 3D distribution of droplets at t=1.0 s | |

对比图 3中的下层喷雾场发现,图 3(b)中下层喷嘴上方的颗粒数比图 3(a)的多,说明150°喷雾锥角下的喷雾区较薄,烟气穿透喷淋层的阻力较小,容易穿透喷雾区。两图中下层喷嘴上方的颗粒数从左往右依次减少,且下层喷雾区的绝大多数液滴集中在塔身右侧,可以很清楚看到烟气对壁侧直流通道的存在。烟气直流通道会大大降低在喷雾区内的停留时间,缩短了气液反应时间,影响洗涤塔的脱硫效率。

在图 3的液滴分布图中可以直观的看出,150°锥角下的液滴碰壁区域面积更大,即碰壁液滴颗粒的数目较多。图 3(c)中的颗粒浓度和分布面积都要比图 3(d)中的大。对比两图的下层喷嘴左侧区域发现,图 3(d)中该处的喷雾颗粒受气流影响较大,液滴颗粒的浓度较低。这是由于喷雾锥角150°时液滴的贯穿度较小,更易受到对冲上行烟气的扰动。

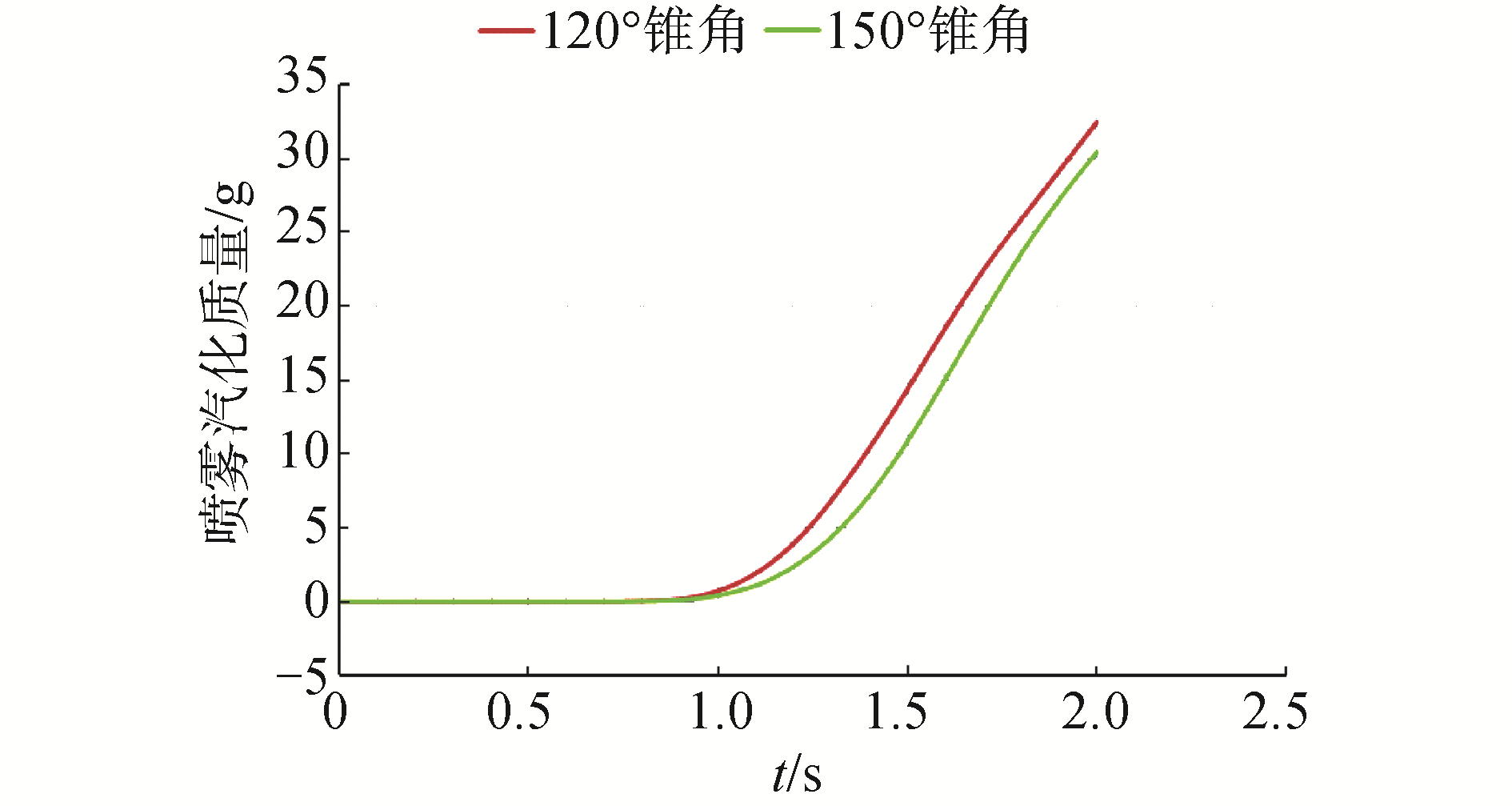

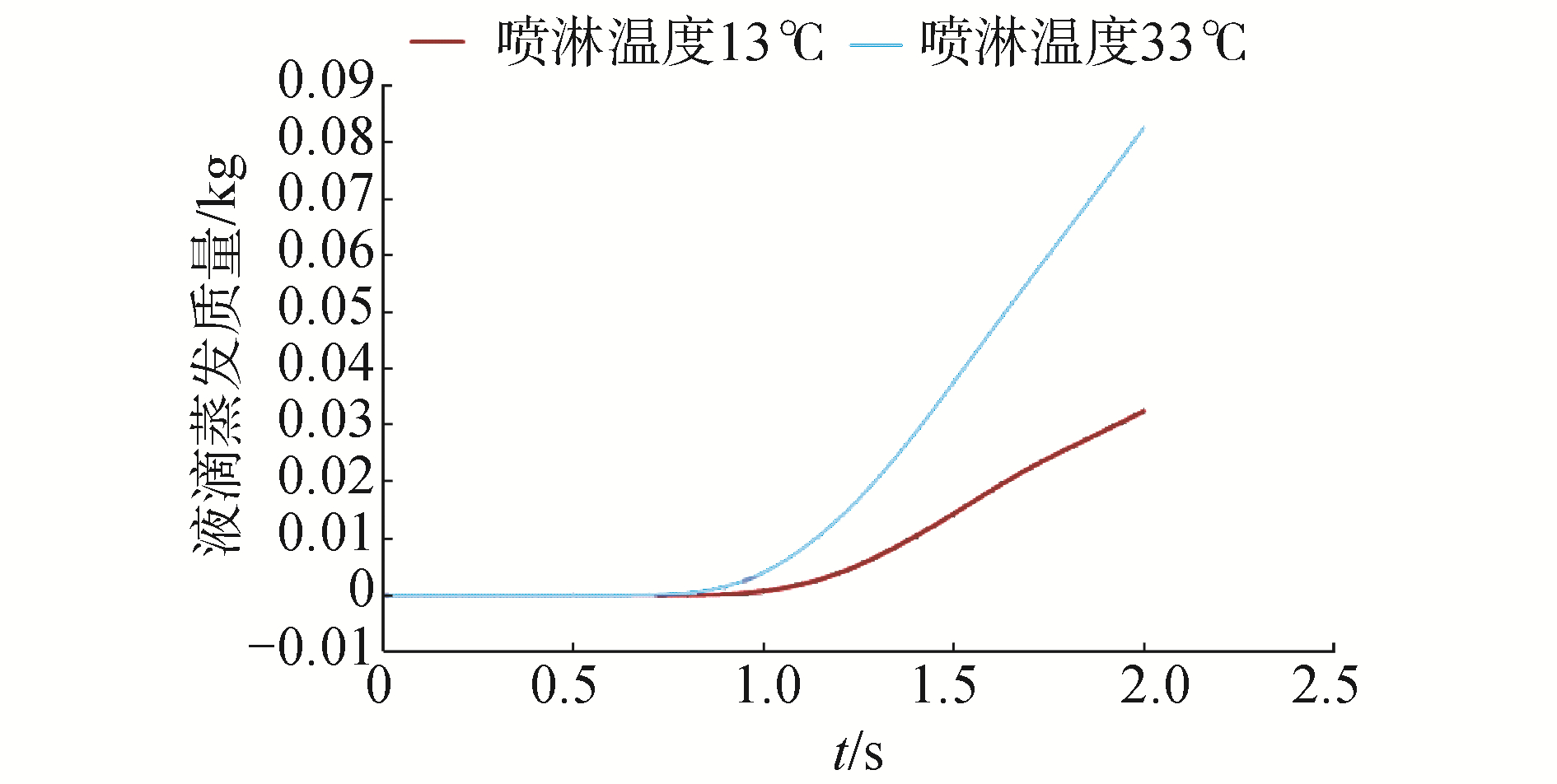

图 4是不同锥角下蒸发液滴量的曲线,曲线整体趋势是在t=1.0 s前气化量很小,在t=1.0 s后气化量开始增加,曲线斜率先缓后急。最后在t=1.9 s后,增加量略有降低。这是由于t=0.75 s左右,高温烟气到达塔中下部并开始接触下层喷雾区域。经过短暂的延迟后液滴的气化量逐渐增大,当高温烟气进一步上移后,气液两相接触面积增大,进而液滴蒸发量由缓慢变为迅速增加。在t=1.9 s后,由于塔内温度场受到喷雾控制而趋于稳定,所以液滴蒸发量也有所降低。整体增加的趋势不变,时间越久液滴蒸发量越大。

|

Download:

|

| 图 4 液滴蒸发曲线 Fig. 4 Droplets evaporation curve | |

对比图 4中2条蒸发量曲线发现,150°喷雾锥角下的蒸发量整体比120°锥角下的蒸发量小。这主要是有2方面原因所致:1)因为大锥角下喷雾的碰壁量增加,更多的液滴贴壁后未能与烟气有效接触;2)由于大锥角下喷雾区较薄,容易被烟气贯穿,烟气的速度未得到有效降低,使得气液两相接触的时间缩短。

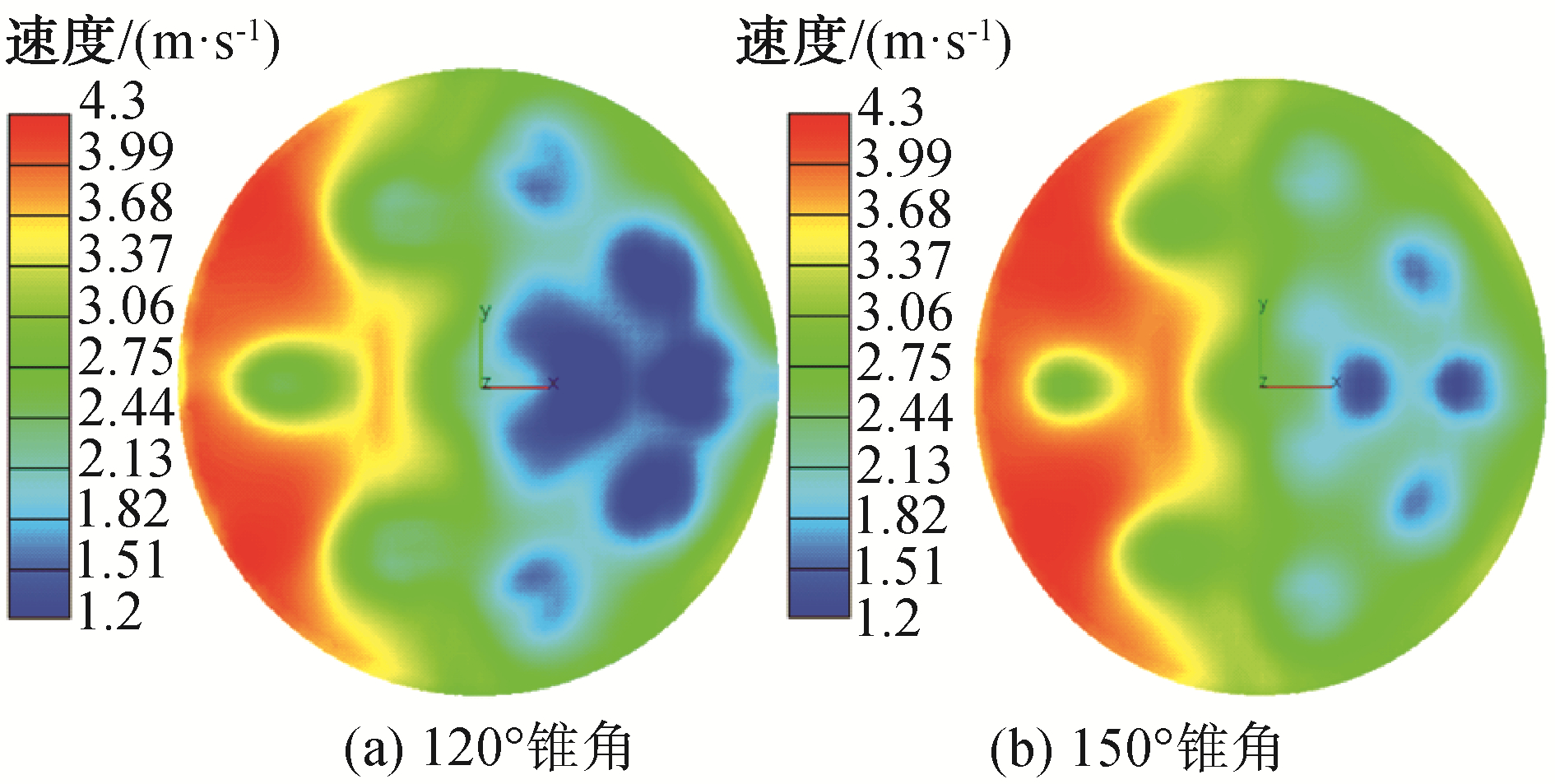

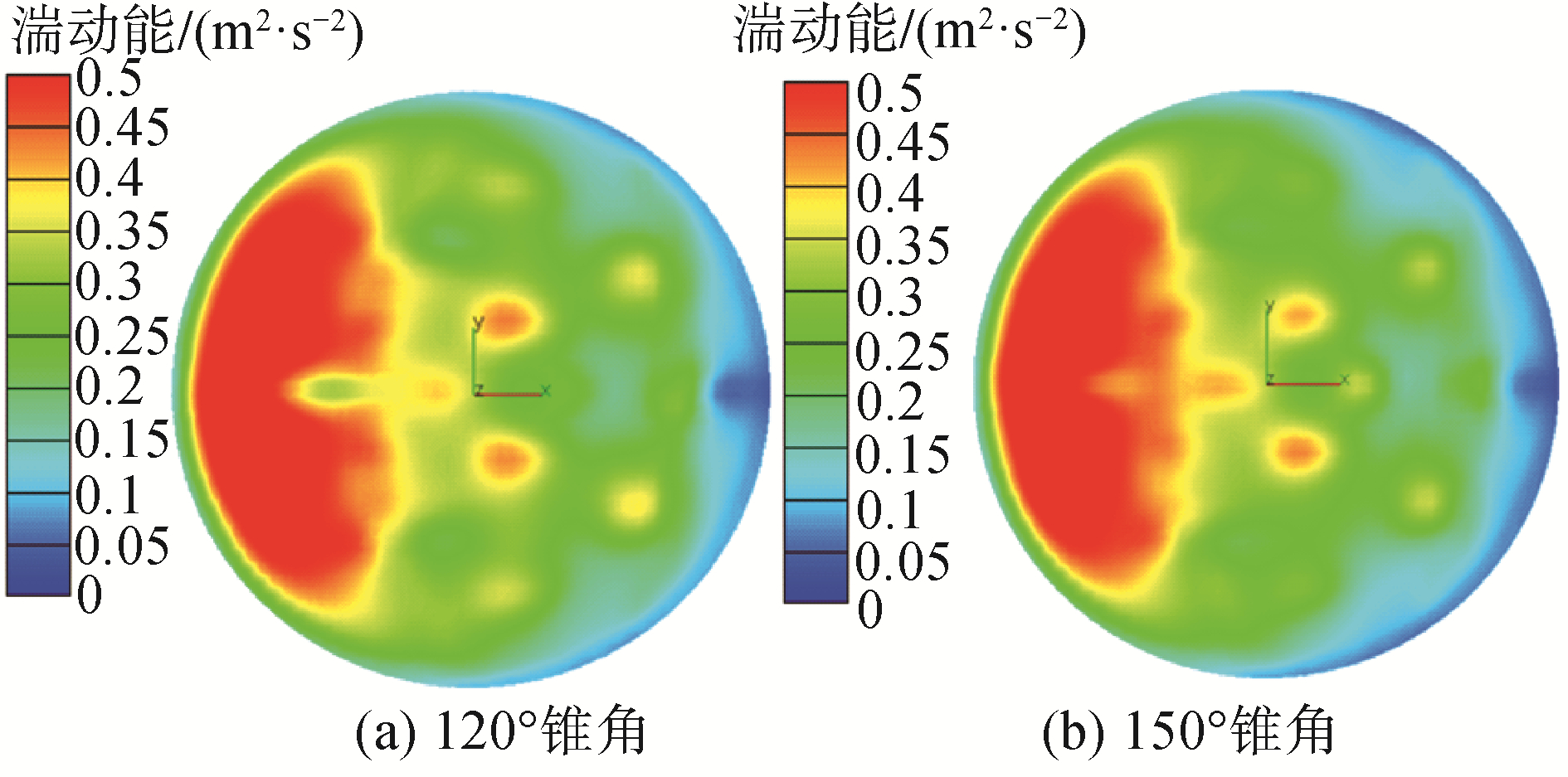

为进一步研究喷雾锥角对流场的影响,截取下层喷嘴区域内Z=2.7 m横截面的速度场和湍动能分布云图,观察烟气穿过下层喷雾区后的流场情况。

在速度场分布中,图 5(b)中左侧高速区的面积大且低速右侧区面积小,说明该横截面处喷雾锥角150°下的平均速度要比120°锥角的大。由于图 5(a)中的圆点位置刚好在喷嘴的正上方,可以看出120°锥角时喷雾锥的形状保持较好,说明烟气对喷雾区贯穿较小,对喷雾扰动不大。而图 5(b)中喷雾锥角为150°,由于喷雾区薄容易被贯穿,烟气流速大,喷雾对上层区域的影响减弱。

|

Download:

|

| 图 5 Z=2.7 m横截面的速度场分布 Fig. 5 Velocity field distribution of Z=2.7 m cross section | |

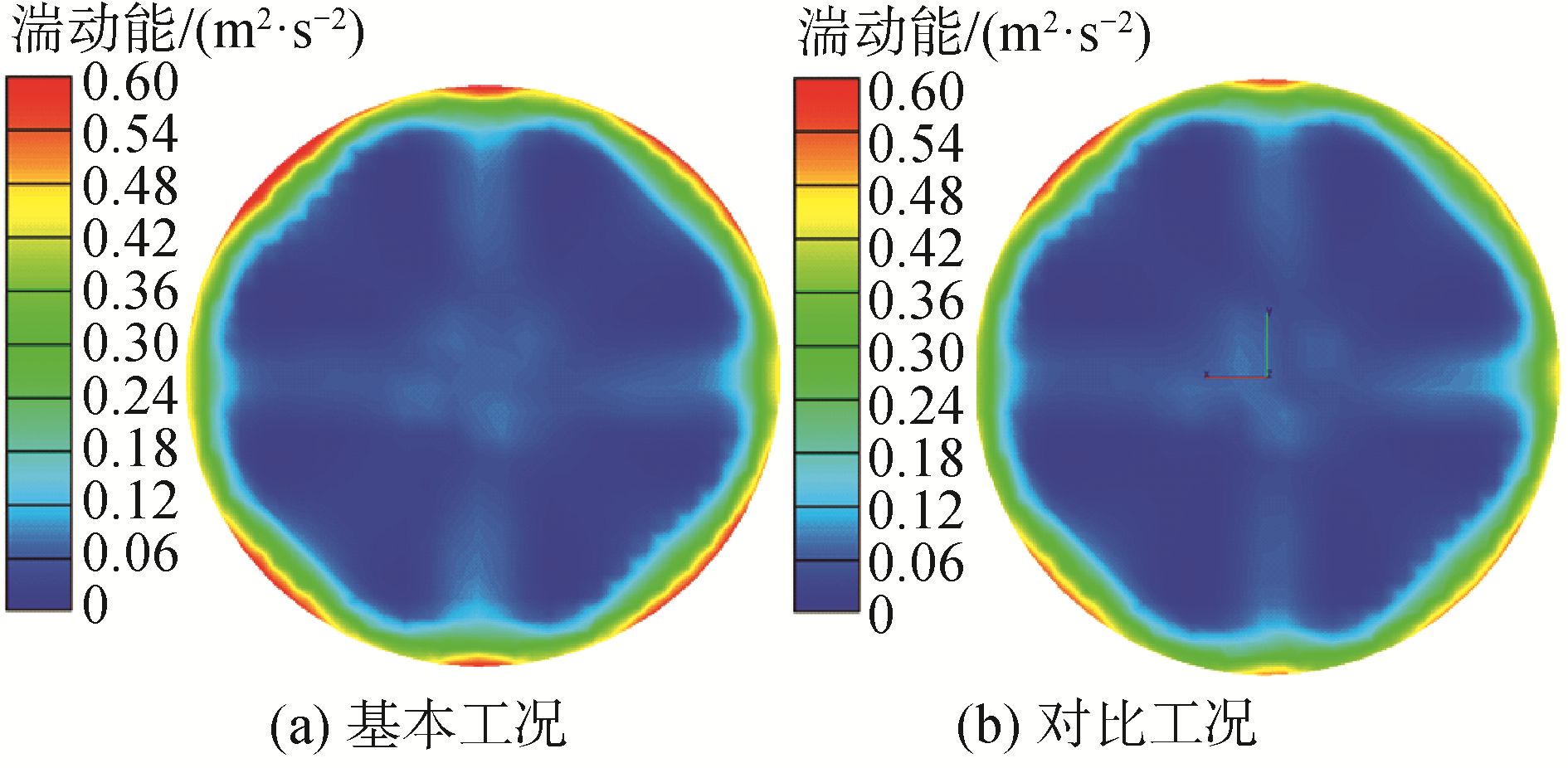

在图 6中湍动能分布中也可以看出,150°锥角下烟气穿过下层喷雾区后的湍动能大于120°锥角时的湍动能,进一步说明较大的喷雾锥角下,喷雾区更容易被烟气贯穿。

|

Download:

|

| 图 6 Z=2.7 m横截面的湍动能分布 Fig. 6 Schematic kinetic energy distribution of Z=2.7 m cross section | |

在本小节主要计算主机80%负荷下,入口烟气流量为9.32 kg/s,入口烟气温度为478 K时,研究喷雾温度分别为13 ℃和33 ℃时液滴的蒸发特性。

图 7是不同喷淋温度下的液滴蒸发质量曲线,曲线整体趋势是在t=0.8 s前气化量很小,在t=0.8 s后气化量开始增加,曲线斜率仍然是先缓后急。对比两曲线发现,两图蒸发始点有区别,13 ℃喷淋时蒸发始点在1.0 s,而33 ℃喷淋时蒸发始点则是在0.8 s。这是由于33 ℃喷淋时,液滴的内能较大,从气液接触到蒸发气化需要的准备时间较短。较短的气化时间下就可以保证单位时间内有更多的液滴蒸发,所以33 ℃喷淋时液滴蒸发量要比13 ℃喷淋时的蒸发量大。

|

Download:

|

| 图 7 不同喷淋温度下的液滴蒸发质量曲线 Fig. 7 Droplets evaporation mass curve at different spray temperatures | |

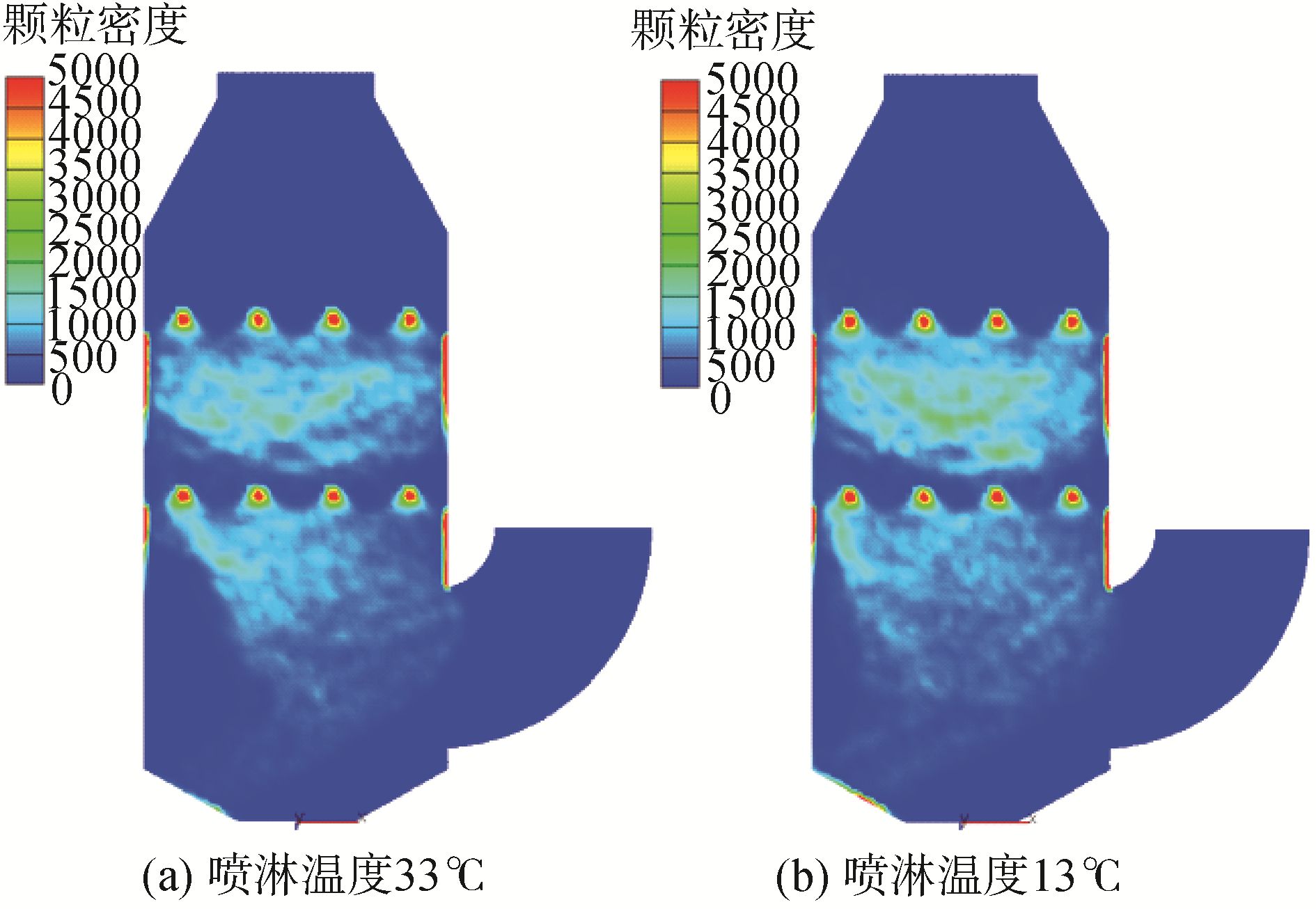

图 8是洗涤塔内喷雾液滴浓度分布图,可直观的看出喷淋温度33 ℃时的喷雾颗粒浓度较低,分布区域也较小。说明在同一喷射时刻下,喷淋温度高时液滴在塔内蒸发加快,液滴在洗涤塔内充满度会变差。由于33 ℃喷淋时塔内平均温度整体较高,较高的喷淋温度使得洗涤塔内反应温度升高,会抑制SO2的物理吸收。

|

Download:

|

| 图 8 塔内喷雾液滴浓度分布 Fig. 8 Distribution of droplet concentration in the scrubber | |

在本小节主要计算主机80%负荷下,入口烟气流量为9.3 kg/s,入口烟气温度为478 K时,研究喷嘴的分布位置对流场特性和液滴的蒸发特性的影响规律。

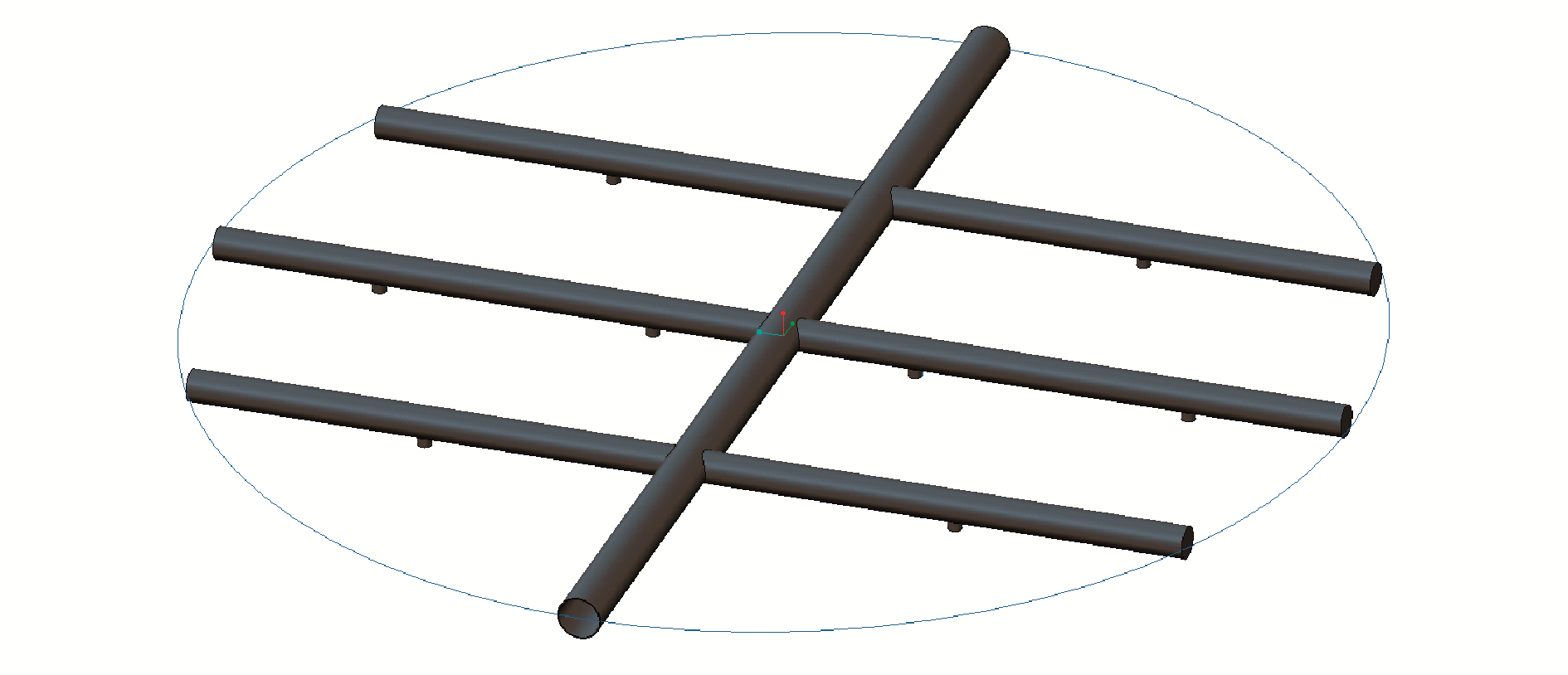

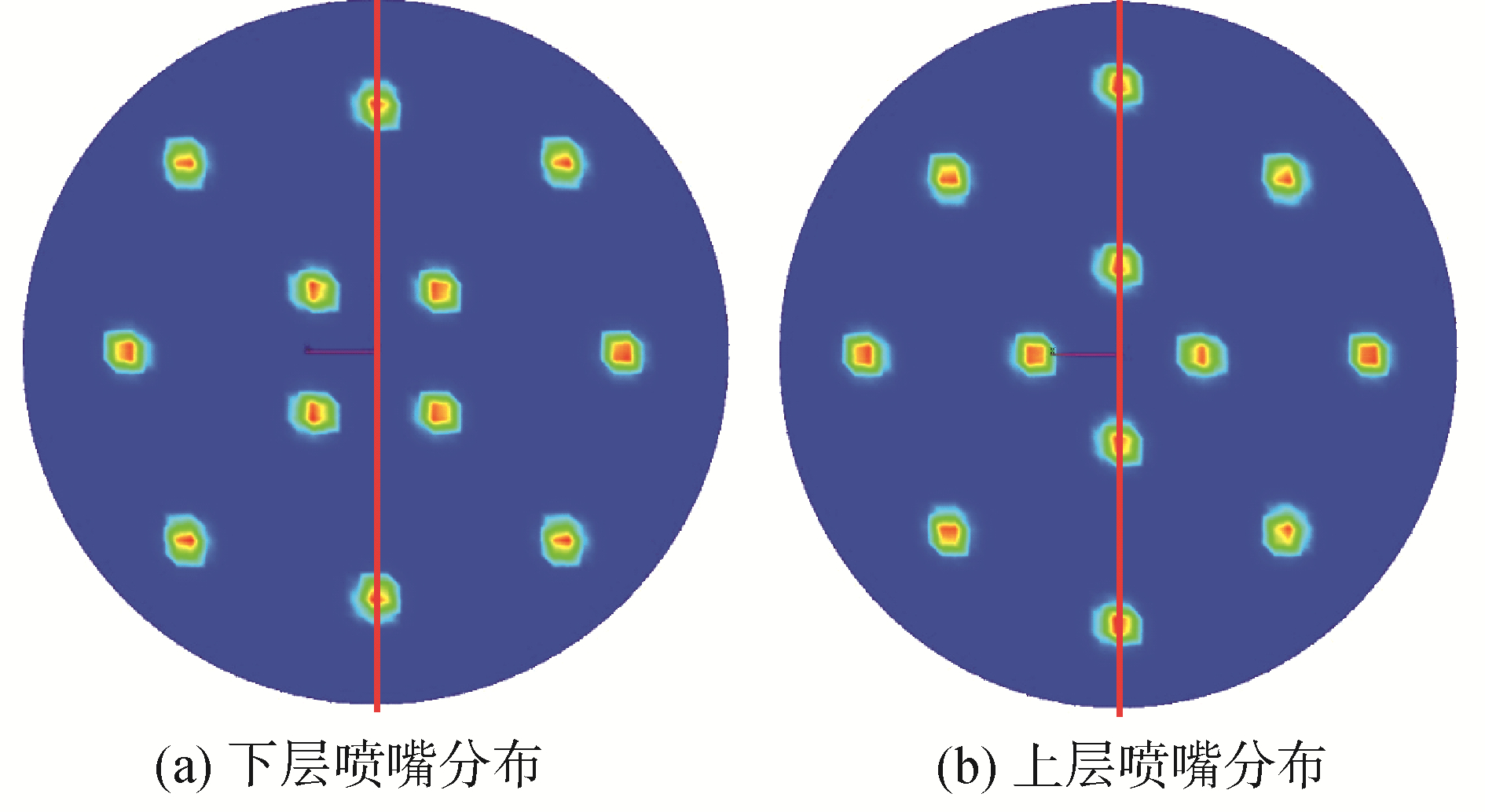

如图 9所示,基本工况的上下两层喷嘴的位置是上下一一对应的,中心线左右两侧各分布了4个喷嘴。在对比工况中保持上层喷嘴位置不变,将下层喷嘴整体顺时针旋转45°,即上下喷嘴错置开,喷嘴分布位置如图 10所示。图 10(a)中下层12个喷嘴的分布位置,纵向中心线左侧分布了5个喷嘴。图 10(b)中上层喷嘴依然是左右两侧各分布4个喷嘴。采用上下2层喷嘴错置分布,可以加大塔壁烟气对冲侧的喷淋密度。

|

Download:

|

| 图 9 喷嘴CAD模型 Fig. 9 CAD model of the nozzles | |

|

Download:

|

| 图 10 上下2层喷嘴错置后分布情况 Fig. 10 Distribution of the upper and lower nozzles after being misplaced | |

如图 11中的三维喷雾云图所示,基本工况和对比工况的上层喷雾情况相同,重点对比下层喷雾。在同一喷射时刻下,图 11(a)中基本工况的上下喷嘴上下对应,喷雾液滴更集中在塔中心部位。图 11(b)是对比工况,下层喷嘴的喷雾更加分散,在塔左侧的喷雾颗粒数比上层喷嘴的颗粒数多。由于洗涤塔设计时喷嘴的数目是有限的,不同的喷雾锥之间的液滴相互影响,所以液滴不可能完全均布在洗涤塔内。通过上下2层喷嘴的错置,最主要目的是让上下两层喷雾浓度疏密区互补,进而让烟气与液滴接触更加充分,增大气液反应时间,进而提高洗涤塔的脱硫效率。

|

Download:

|

| 图 11 液滴的三维分布云图 Fig. 11 Three-dimensional distribution of droplets | |

如图 12所示,对比下层喷雾的液滴碰壁量发现,明显对比工况的下层喷嘴错置45°后液滴碰壁量较少。由于洗涤塔左侧的烟气直流通道的存在对脱硫效率影响很大,设法增大下层喷雾区烟气对冲侧的液滴数目是研究的关键。对比工况在纵向中心线左侧分布了5个喷嘴,塔身左侧可以产生出更多的喷雾颗粒与直流的烟气接触,同时配合较小的液滴碰壁量,可以获得更高的脱硫效率。

|

Download:

|

| 图 12 液滴碰壁量的对比 Fig. 12 Comparison of the amount of droplets hitting the scrubber wall | |

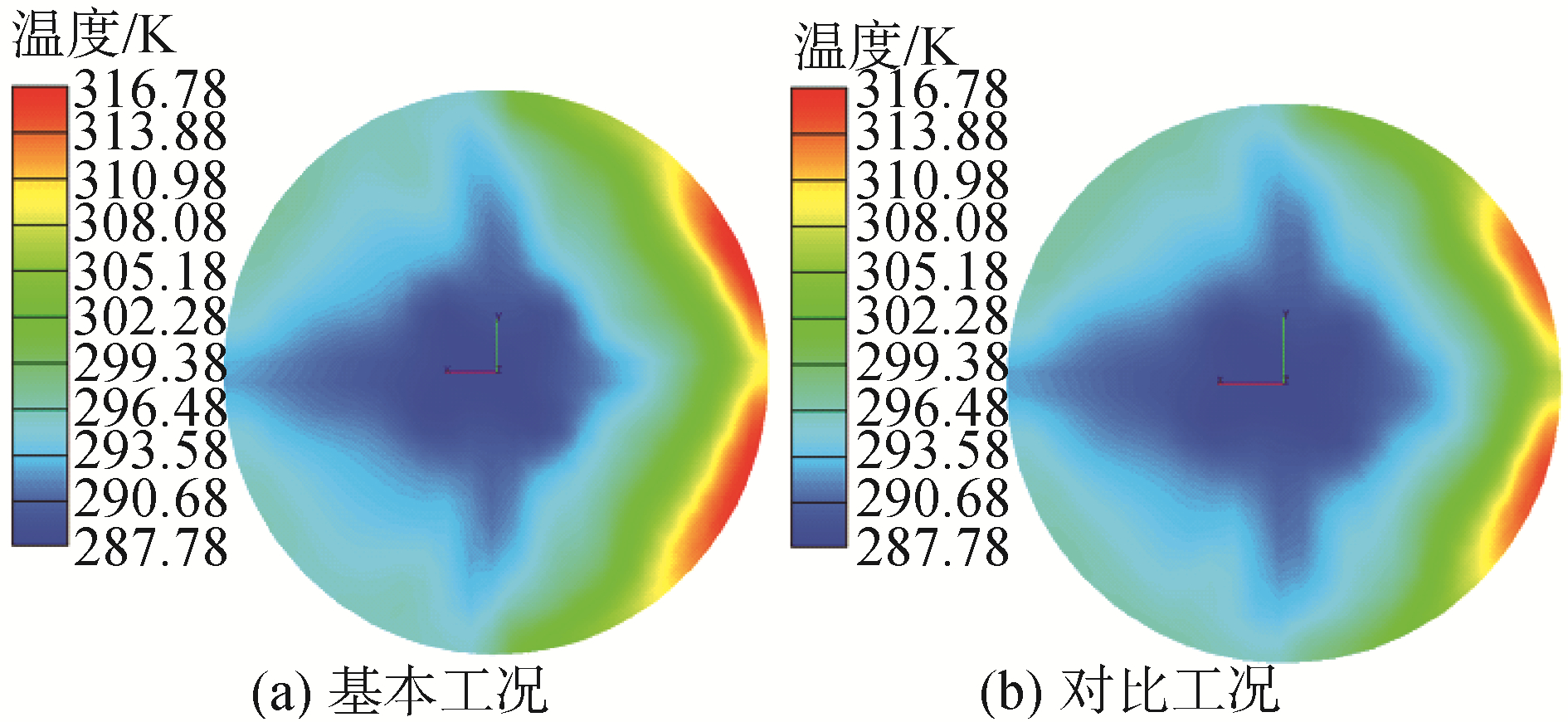

此外,在图 13的出口温度对比图中,设置的对比工况对塔左侧的高温废气起到了很好的降温效果,出口温度比基本工况降低了5 ℃。从高温区的面积来看,通过上下2层喷嘴错置,洗涤塔出口温度分布更加均匀。如图 14所示的出口湍动能分布云图中,对比工况的出口湍动能略有降低。

|

Download:

|

| 图 13 出口温度云图 Fig. 13 Out let temperature cloud map | |

|

Download:

|

| 图 14 出口湍动能云图 Fig. 14 Out let turbulent energy cloud map | |

由于塔内烟气分布不均匀,喷淋液滴下落快,气液接触时间短,传质效果差造成脱硫率下降。通过上述方法改进喷嘴布置和喷嘴位置,使流场尽量均匀,保持塔内单位体积内的持液量,可以提高船用洗涤塔的脱硫率。

4 结论1) 喷嘴锥角较大时,喷雾区较薄,烟气穿透喷淋层的阻力较小而容易穿透喷雾区。采用120°锥角时喷雾锥的形状保持较好。

2) 喷淋温度高时液滴在塔内蒸发加快,液滴在洗涤塔内分布会变差。较高的喷淋温度使洗涤塔内反应温度升高,会抑制SO2的物理吸收。

3) 洗涤塔上下两层喷嘴整体错置45°,可以对塔左侧的高温废气起到了更好的降温效果,温度分布更加均匀,提高了塔内单位体积内的持液量。

| [1] |

王健. MARPOL公约附则Ⅵ生效的履约思考[J]. 珠江水运, 2007(3): 27-29. WANG Jian. Consideration on the entry into force of annex Ⅵ to MARPOL convention[J]. Pearl river water transport, 2007(3): 27-29. DOI:10.3969/j.issn.1672-8912.2007.03.013 (  0) 0)

|

| [2] |

薛成. 船舶硫氧化物排放控制及展望[J]. 世界海运, 2011, 34(9): 20-21, 26. XUE Cheng. Emission control and prospect of SOx in ships[J]. World shipping, 2011, 34(9): 20-21, 26. DOI:10.3969/j.issn.1006-7728.2011.09.008 (  0) 0)

|

| [3] |

姚玲玉, 张丽, 董丽华. 船舶尾气脱硫履约技术研究[J]. 科技信息, 2012(11): 196-197, 192. YAO Lingyu, ZHANG Li, DONG Lihua. Investigation on technology of desulfurization performance from ship emissions[J]. Science & technology information, 2012(11): 196-197, 192. (  0) 0)

|

| [4] |

YIN Bin. Economic assessment of ship gas emission control[J]. Journal of Dalian Maritime University, 2008, 34(S2): 137-139. (  0) 0)

|

| [5] |

ANDREASEN A, MAYER S. Use of seawater scrubbing for SO2 removal from marine engine exhaust gas[J]. Energy & fuels, 2007, 21(6): 3274-3279. (  0) 0)

|

| [6] |

CAIAZZO G, DI NARDO A, LANGELLA G, et al. Seawater scrubbing desulfurization:a model for SO2 absorption in fall-down droplets[J]. Environmental progress & sustainable energy, 2012, 31(2): 277-287. (  0) 0)

|

| [7] |

KÖNIGSSON S. Combined cleaning system and method for reduction of SOx and NOx in exhaust gases from a combustion engine: US, 20150231558[P]. 2015-08-20.

(  0) 0)

|

| [8] |

JENKINS G E, SAMPSON K G, DUMONT D S, et al. Marine exhaust gas cleaning system: US, US2016332113[P]. 2016-11-17.

(  0) 0)

|

| [9] |

WU Xiaochun, WANG Zhongjun. Investigation on a novel seawater exhaust gas cleaning system applied for SOx emissions reduction of marine diesel engine[J]. Advanced materials research, 2014, 1010-1012: 765-771. DOI:10.4028/www.scientific.net/AMR.1010-1012.765 (  0) 0)

|

| [10] |

马义平, 许乐平. 海水脱硫在船舶硫氧化物排放控制上的应用[J]. 船舶工程, 2011, 33(S2): 190-193. MA Yiping, XU Leping. The application of seawater desulphurization in controlling ship's sulfur oxides emission[J]. Ship engineering, 2011, 33(S2): 190-193. (  0) 0)

|

| [11] |

宿鹏浩, 许乐平, 马义平, 等.船舶柴油机尾气海水脱硫装置: 中国, CN103007694A[P]. 2013-06-12. SU Penghao, XU Leping, MA Yiping, et al. Marine diesel engine exhaust desulfurization unit: CN, CN103007694A[P]. 2013-06-12. (  0) 0)

|

| [12] |

马义平, 许乐平, 宿鹏浩, 等. 船舶烟气海水脱硫的模拟和设计[J]. 上海海事大学学报, 2013, 34(2): 41-45. MA Yiping, XU Leping, SU Penghao, et al. Simulation and design of ship flue gas desulphurization using seawater[J]. Journal of Shanghai Maritime University, 2013, 34(2): 41-45. DOI:10.3969/j.issn.1672-9498.2013.02.009 (  0) 0)

|

| [13] |

刘佃涛.船舶废气钠碱脱硫吸收和氧化特性及综合评判体系研究[D].哈尔滨: 哈尔滨工程大学, 2017. LIU Diantao. Study on the absorption, oxidation characteristics and comprehensive evaluation system of sodium alkali desulfurization of marine exhaust gas[D]. Harbin: Harbin Engineering University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10217-1018083086.htm (  0) 0)

|

| [14] |

董伟.基于NaOH的船舶废气洗涤效率实验研究[D].哈尔滨: 哈尔滨工程大学, 2013. DONG Wei. Experimental research on the scrubbing efficiency of marine exhaust based on NaOH[D]. Harbin: Harbin Engineering University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10217-1014132249.htm (  0) 0)

|

| [15] |

KÖNIGSSON S. Combined cleaning system and method for reduction of SOx and NOx in exhaust gases from a combustion engine: US, 20150231558[P]. 2015-08-20.

(  0) 0)

|

| [16] |

盖国盛.船舶动力装置海水脱硫系统仿真及试验研究[D].哈尔滨: 哈尔滨工程大学, 2012. GAI Guosheng. Numerical simulation and experiment research about seawater desulfurization of ship[D]. Harbin: Harbin Engineering University, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10217-1012517489.htm (  0) 0)

|

2020, Vol. 41

2020, Vol. 41