2. 西北大学 机械工程系, 伊利诺伊州 埃文斯顿 60208

2. Department of Mechanical Engineering, Northwestern University, Evanston Illinois 60208, USA

楔横轧工艺中,表层金属与心部金属在轴向上速度分布不均匀,表层金属的流动速率领先心部金属从而造成轧制成形后的轧件末端形成端面凹心,轧制完成后的凹心部分必须予以切除。为了突破楔横轧材料利用率始终低于85%的瓶颈,本文创新性地提出闭开联合楔横轧成形技术,首先采用闭式模具对轧件的端部金属轴向内侧轧制预形成轴端,再通过开式轧制将轧件轴端进行轴向延展,限制凹心的产生而成形轴类件。目前国内外的学者对于如何提高楔横轧材料利用率的研究,主要聚焦于开式楔横轧凹心产生机理及微观组织演变规律等[6-9],局限于改变模具参数控制凹心提高轧件端部质量,或者通过在轧制过程中添加档楔来减小凹心缺陷,在实际应用中因效果一般而没有得到推广。对于轴类件的闭开联合轧制成形及其组织性能研究报道较少。由于轧制变形过程中金属微观组织发生晶粒的拉长、破碎以及重新形核长大成新的晶粒,金属的微观组织影响材料的硬度、强度和韧性。因而在宏观与微观尺度上研究轴类件闭开联合轧制,对于扩大楔横轧技术范围,进一步探明轧件微观与宏观尺度上的成形机理、提高轧件力学性能和材料利用率奠定理论基础。

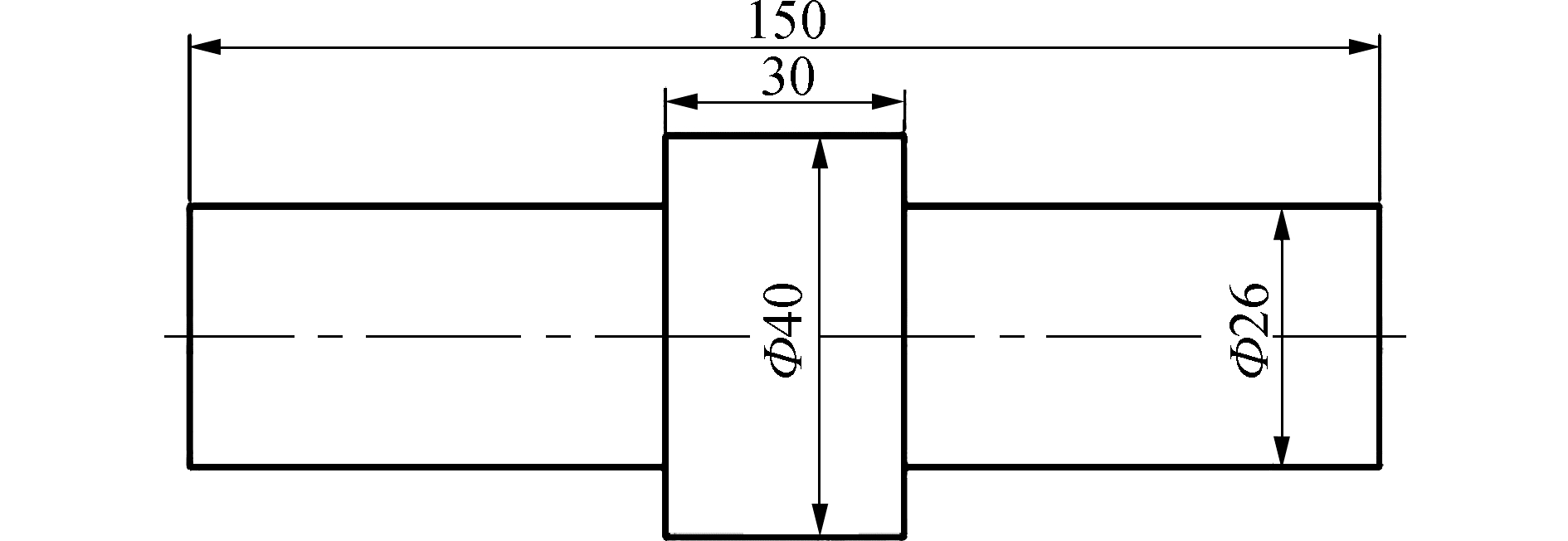

1 微观晶粒模型和轧制有限元模型建立以油泵轴典型轴类件为例,材料采用42CrMo合金钢,零件的尺寸如图 1所示。

|

Download:

|

| 图 1 轴类件尺寸 Fig. 1 Oil pump shaft dimension | |

42CrMo材料的应力、应变、温度等都是影响其变形规律的因素,本构方程充分反映了材料的应力应变与时间的函数关系,金属的运动学量、热力学状态之间的关系,42CrMo的流变应力本构方程[12]:

| $ \begin{array}{*{20}{l}} {{\varepsilon _c} = 1.34 \times {{10}^{18}}{{[ \sin (8.198 \times {{10}^{ - 3}}\sigma )]}^{ - 8.1434}} \cdot }\\ {\exp ( - \frac{{4.6334 \times {{10}^5}}}{{RT}})} \end{array} $ | (1) |

式中:σ为流动应力,MPa;T为绝对温度,K;R=8.3 J/(mol·K); 42CrMo金属材料的临界应变值εc=(0.67-0.86)εp, 动态再结晶方程为[13]:

| $ \left\{ \begin{array}{l} {\varepsilon _p} = 7.28 \times {10^{ - 4}}d_0^{0.31}{[ \exp (\frac{{247000}}{{RT}})]^{0.21}}\\ {\varepsilon _c} = 0.7{\varepsilon _p}\\ {\varepsilon _{0.5}} = 3.0 \times {10^{ - 3}}d_0^{0.4}\dot \varepsilon _c^{0.086} \exp (\frac{{4089}}{T})\\ {X_{{\rm{drex}}}} = 1 - \exp [ - 6.93(\frac{{\varepsilon - {\varepsilon _c}}}{{{\varepsilon _{0.5}} - {\varepsilon _c}}})]\\ {d_{{\rm{drex}}}} = 38d_0^{0.8}\dot \varepsilon _c^{ - 0.234} \exp ( - \frac{{42327.5}}{{RT}}) \end{array} \right. $ | (2) |

晶粒长大模型的表达式[14]:

| $ d = {(d_0^{3.55} + 2.90 \times {10^{25}} \exp (\frac{{ - 64273.96}}{T}) \cdot t)^{\frac{1}{{3.55}}}} $ | (3) |

式中:εp表示动态再结晶的峰值应变;εc表示动态再结晶时的临界应变;Xdrex表示动态再结晶影响系数;ε0.5表示动态再结晶体积分数为50%时应变;ddrex表示动态再结晶晶粒尺寸,μm。

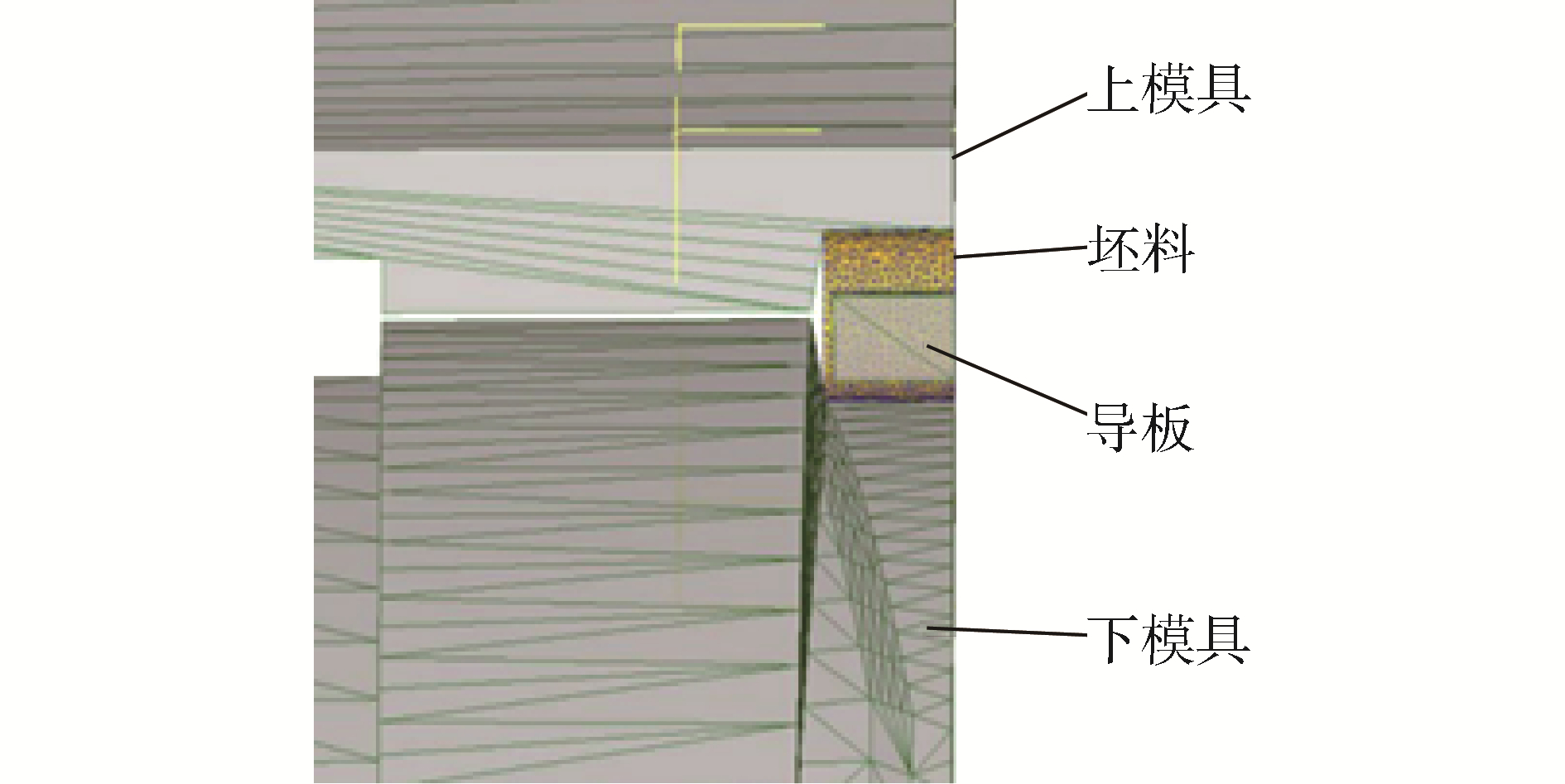

在ProE软件中建立相关的几何模型,在DEFORM-3D软件中进行前处理,导入42CrMo材料模型,轧制温度为1 050 ℃,模具工艺参数:断面收缩率ψ1=55%,楔入段挡楔角θ1=20°,挤压延展段挡楔角θ3=18°,闭式阶段展宽角β1=8°,闭式阶段成形角α1=30°,开式阶段展宽角β2=10°,开式阶段成形角α2=30°。为节约计算时间,减少存储空间,同时考虑到模具的对称性,取1/2建立轧制模型,并对轧件施加对称面约束,在DEFORM-3D仿真软件中建立的模拟模型如图 2所示。

|

Download:

|

| 图 2 闭开联合楔横轧轴类件有限元模型 Fig. 2 Finite element model of oil pump shaft with closed-open cross wedge rolling | |

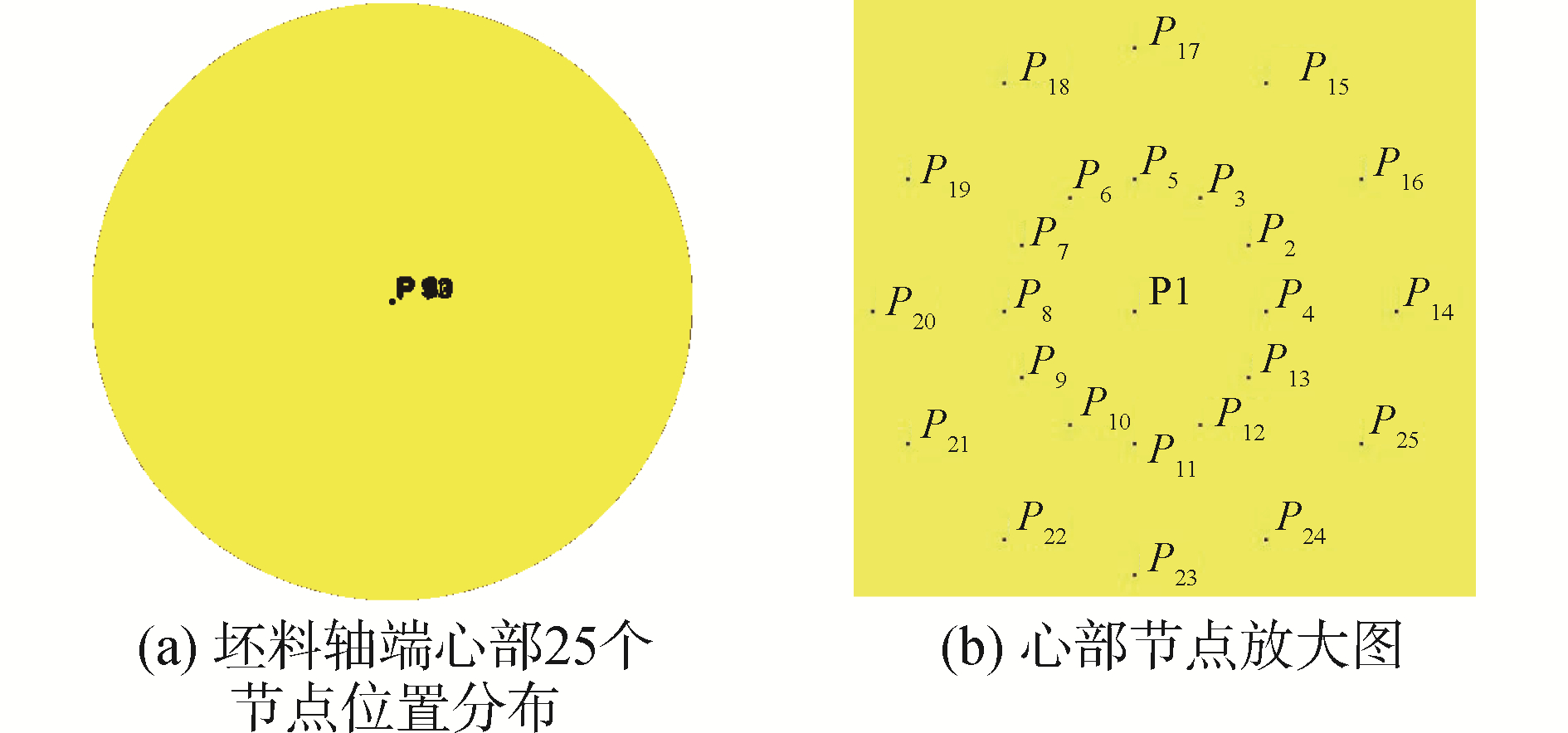

利用DEFORM-3D后处理中的点追踪功能在轧后轧件端部截面中心选取25个节点,由于楔横轧过程中径向压缩和横向扩展变形会使扎件端部横截面上的中心点发生偏移,所以坯料横截面上的中心点并不一定就是轧件端面凹心的中心点,中心点的偏移距离一般不超过0.2 mm,为此选取坯料横截面的中心点及以中心点为圆心0.1 mm和0.2 mm为半径的2个圆上12个均匀分布的节点,同时确定它们轧制完成后的z轴坐标Zi,如图 3所示。在完成轧制的轧件轴端端部最外侧选取25个节点,如图 4所示,确定它们的z轴坐标Zj。

|

Download:

|

| 图 3 坯料轴端心部节点选取 Fig. 3 Selection of the center node at the end of the billet shaft | |

|

Download:

|

| 图 4 坯料轴端外侧节点选取 Fig. 4 Selection of outer node of billet shaft end | |

轧件凹心深度为轧件端部边缘25个点的轴向坐标平均值减去心部25个点的轴向坐标平均值:

| $ z = \frac{1}{{25}}\sum\limits_{j = 1}^{25} {{Z_j}} - \min {Z_i} $ | (4) |

式中:z为轧件凹心值;Zi为轧件轴端心部点的轴向坐标;Zj为为轧件轴端边缘点的轴向坐标。

在闭开联合楔横轧与传统开式楔横轧工艺下轧件端部边缘25个节点与心部25个节点轴向坐标值如表 1、表 2所示。经过对比计算得出采用闭开联合楔横轧工艺可以显著减小轧件端部凹心值,将开式轧制的端部凹心值由9.06 mm降低至2.91 mm,极大地提高了轧件的端部质量。

| 表 1 轧件端部表面与心部节点的轴向坐标值(闭开联合楔横轧工艺) Table 1 Rolling end surface and the heart of the node axial coordinates(closed-open combined cross wedge rolling process) |

| 表 2 轧件端部表面与心部节点的轴向坐标值(开式楔横轧工艺) Table 2 Rolling end surface and the heart of the node axial coordinates(open wedge cross rolling process) |

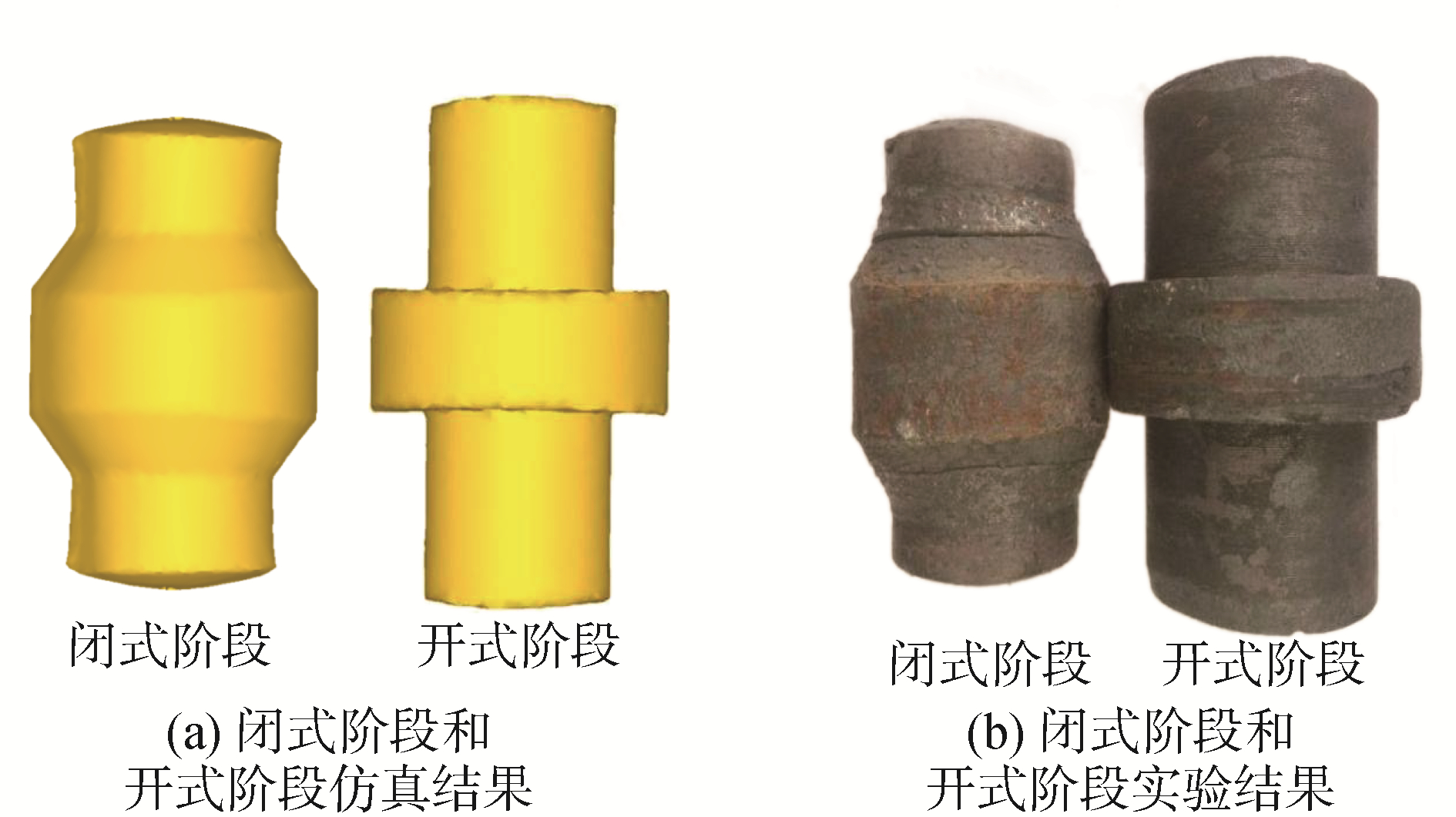

采用Deform软件,对上述模型进行有限元仿真,得到闭开联合轧制过程中闭式阶段和开式阶段的仿真图如图 5(a)所示,制造该仿真参数的模具进行实验轧制,得到的轧件如图 5(b)所示。凹心模拟值3.342 mm, 实验值3.283 mm, 误差仅为1.8%,实验得到的轧件成形尺寸与仿真模拟结果基本一致,轧件端部几乎无凹心,可实现无料头轧制,进一步验证了本模型和轧制工艺的正确性。

|

Download:

|

| 图 5 轧制仿真与实验结果对比 Fig. 5 Comparison of rolling simulation and experimental results | |

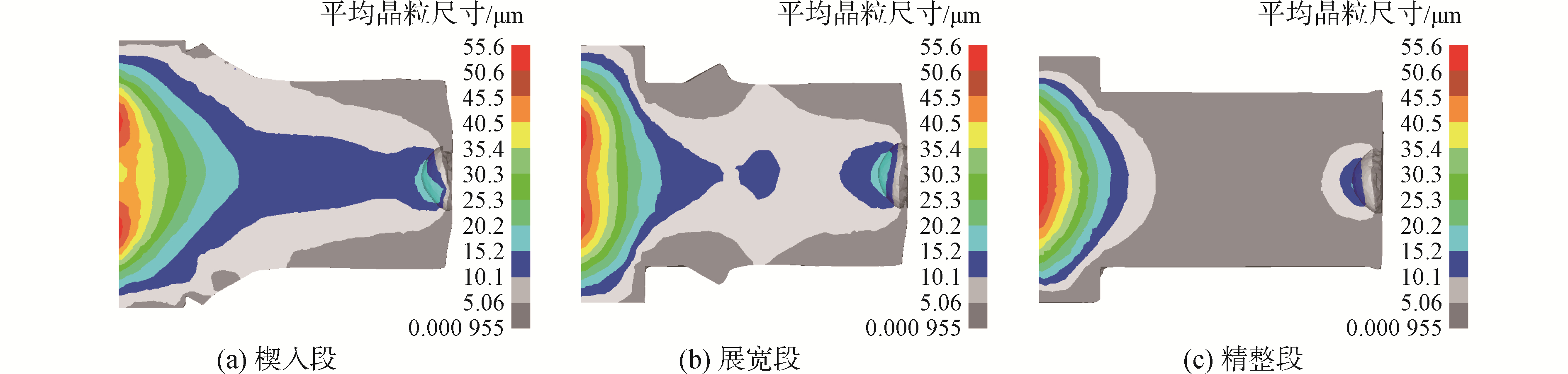

图 6为轧件在闭式轧制阶段的平均晶粒尺寸与动态再结晶体积分数分布情况,在楔入段,轧件只有在与楔横轧模具接触区域的晶粒组织发生了变化,局部的动态再结晶完全,成形区表面金属有明显的晶粒细化现象,晶粒最小尺寸为47 μm。未变形区域金属几乎未发生动态再结晶,轧件的微观组织几乎没有发生改变,这一区域不发生动态再结晶过程。

|

Download:

|

| 图 6 闭式阶段轧件微观组织分布 Fig. 6 Microstructural distribution of closed stage rolled piece | |

轧件在闭式轴向再移动段已成形区金属微观晶粒得到明显细化,最小平均晶粒尺寸达到13.3 μm已成形区金属的动态再结晶体积分数达到100%,这是因为挡楔的阻碍作用使与挡楔接触的金属产生较大的变形和升温,达到临界应变条件,轧件在此阶段也发生塑形,变形较大已经渗透至轧件心部,变形金属量和应变速率增大,故心部金属也发生了较大程度的晶粒细化。中间对称区域由于远离成形楔接触区域,晶粒尺寸较大,随着轧件的轴向延伸,靠近对称面区域的动态再结晶体积分数不断增加,晶粒也同时细化,直至进入闭式精整段。此时轧制过程完成,平均晶粒尺寸以中间对称区域最大,轧件表面晶粒尺寸进一步减小,细化至9 μm, 从接触部位开始,距离成形楔越近,晶粒细化程度越明显,晶粒尺寸沿层状分布,晶粒尺寸由轧件心部至表层递减。

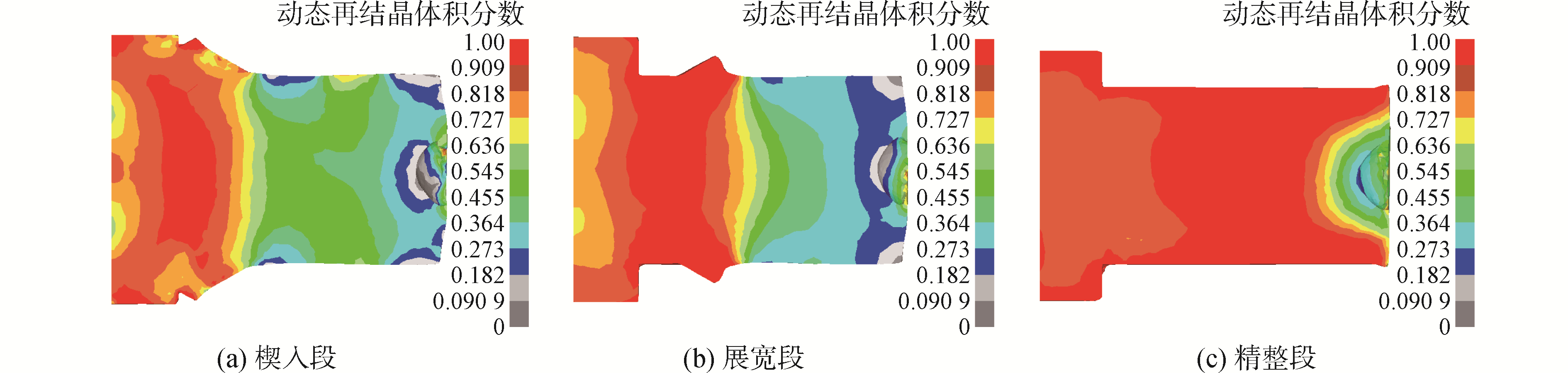

3.2 开式阶段轧件微观组织分布图 7、图 8为轧件在闭式轧制阶段的平均晶粒尺寸与动态再结晶体积分数分布情况,开式轧制楔入阶段的晶粒尺寸与上一阶段相当,此阶段动态再结晶主要发生在与模具接触变形区域以及轴端。

|

Download:

|

| 图 7 开式轧制阶段纵截面的平均晶粒尺寸 Fig. 7 Average grain size of longitudinal section in open rolling stage | |

|

Download:

|

| 图 8 开式轧制阶段纵截面的动态再结晶体积分数 Fig. 8 Dynamic recrystallization volume fraction of longitudinal section in open rolling stage | |

动态再结晶的发生区域主要集中在高温、大变形区域,变形渗透至轧件心部,已成形区域的金属均已发生晶粒细化,并且动态再结晶由变形区向为变形区发展,其中与成形楔接触的区域晶粒最为细小,这是由于此阶段轴向与径向金属应变速率大,位错畸变能高,同时接触区有塑性功转化导致的热量较高,因而与模具接触的区域最容易发生动态再结晶,并且开式展宽段的变形量较大,金属发生的变形量明显大于开式楔入段,累积的畸变能更快达到动态再结晶的临界条件。

开式轧制最后阶段为精整段,此阶段轧件已完成整个轧制过程,已成形区金属的变形畸变能已渗透至轧件各个区域,表现为轧件整体发生动态再结晶,晶粒细化完全且分布均匀,最小晶粒尺寸细化至5.06 μm,其中轴端晶粒尺寸分层现象严重。

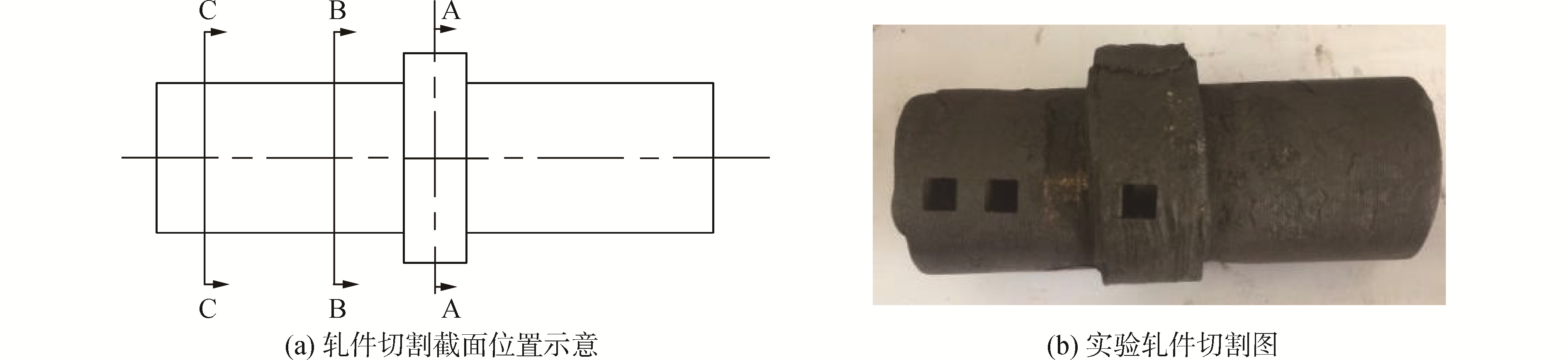

4 晶粒尺寸实验测定对轧制后的轧件进行淬火,然后将轧件按如图 9所示分别切割5 mm×5 mm的正方形通孔,将各点处的材料从轧件取出,对相应样件进行微观腐蚀实验得到其奥氏体晶界如图 10所示,用粒径分布计算软件测得其平均晶粒尺寸,得到A-A截面、B-B截面和C-C截面平均晶粒尺寸分别为85.2、45.8、28.5 μm,与仿真得到A-A截面、B-B截面和C-C截面平均晶粒尺寸89.8、48.5、23.6 μm接近,且越靠近轴端处的平均晶粒尺寸越小。C-C截面同时受到开式和闭式轧制阶段成形楔的作用,径向和轴向金属变形量较大,该轴端截面金属不仅变形量最大,变形频率也最高,因此提供的动态再结晶激活能也就越多,此阶段变形渗透到轧件心部,故晶粒尺寸最为细小,由于仿真和实验截面位置存在误差,C-C截面平均晶粒尺寸仿真值比实验值偏小;B-B截面受成形楔作用程度有限,故晶粒细化与动态再结晶的程度也受到限制,未发生再结晶,因此晶粒尺寸较大;A-A截面处于中间对称台阶处,在轧制过程中没有受到成形楔的作用,故该区域的金属几乎未发生动态再结晶,晶粒尺寸最大,均匀性较差。其分布特征与模拟分析结果也是一致的。

|

Download:

|

| 图 9 轧件的线切割位置 Fig. 9 Wire cutting position of rolled piece | |

|

Download:

|

| 图 10 各截面平均晶粒尺寸(50 μm) Fig. 10 Average cross-sectional grain size(50 μm) | |

1) 闭开联合轧制轴类件工艺有效抑制轧件端部凹心,提高轴类件材料利用率,可实现轴类件楔横轧无料头近净成形。

2) 轧制过程中与成形楔接触区域表层金属发生动态再结晶与晶粒细化,随着轧制过程的进行,变形的不断渗透,轧件金属由表层至心部、由对称台阶至轴端晶粒不断细化,精整段晶粒细化完全。

3) 闭开联合轧制成形工艺所得到的轧件晶粒尺寸不断细化,最终可得到细小均匀的晶粒组织,心部晶粒尺寸最终细化至55 μm, 最小处的平均尺寸仅有5.06 μm, 避免粗晶的产生,提高楔横轧产品的综合力学性能。实验测定的平均晶粒尺寸与仿真值二者基本吻合,轧件的成性均匀性较好。

| [1] |

束学道, SHCHUKIN V Y, KOZHEVNIKOVA G, 等. 楔横轧理论与成形技术[M]. 北京: 科学出版社, 2014. SHU Xuedao, SHCHUKIN V Y, KOZHEVNIKOVA G, et al. Theory and forming technology of cross wedge rolling[M]. Beijing: Science Press, 2014. (  0) 0)

|

| [2] |

洪慎章, 曾振鹏. 楔横轧工艺的应用及发展[J]. 模具技术, 2002(4): 36-39. HONG Shenzhang, ZENG Zhenpeng. Application and development of cross-wedge-rolling technology[J]. Die and mould technology, 2002(4): 36-39. DOI:10.3969/j.issn.1001-4934.2002.04.012 (  0) 0)

|

| [3] |

PATER Z. Theoretical and experimental analysis of cross wedge rolling process[J]. International journal of machine tools and manufacture, 2000, 40(1): 49-63. DOI:10.1016/S0890-6955(99)00047-4 (  0) 0)

|

| [4] |

WEI Jie, SHU Xuedao, TIAN Duanyang, et al. Study in shaft end forming quality of closed-open cross wedge rolling shaft using a wedge block[J]. The international journal of advanced manufacturing technology, 2017, 93(1/2/3/4): 1095-1105. (  0) 0)

|

| [5] |

SHU Xuedao, WEI J, LIU C. Study on the control of end quality by one closed cross wedge rolling based wedge block[J]. Metalurgija, 2017, 56(1/2): 123-126. (  0) 0)

|

| [6] |

魏新红, 束学道. 坯料端部形状对楔横轧轧件凹心影响的研究[J]. 热加工工艺, 2011, 40(21): 61-63. WEI Xinhong, SHU Xuedao. Effect of end shape of blank on cavity of workpiece with CWR[J]. Hot working technology, 2011, 40(21): 61-63. DOI:10.3969/j.issn.1001-3814.2011.21.019 (  0) 0)

|

| [7] |

张宁, 王宝雨. 楔横轧不同变形阶段的微观组织演变分析[J]. 塑性工程学报, 2012, 19(1): 16-20. ZHANG Ning, WANG Baoyu. Analysis of microstructural evolution during different stages of cross wedge rolling[J]. Journal of plasticity engineering, 2012, 19(1): 16-20. DOI:10.3969/j.issn.1007-2012.2012.01.004 (  0) 0)

|

| [8] |

王敏婷, 杜凤山, 李学通, 等. 楔横轧轴类件热变形时奥氏体微观组织演变的预测[J]. 金属学报, 2005, 41(2): 118-122. WANG Minting, DU Fengshan, LI Xuetong, et al. Predication on austenite microstructure evolution during hot deformation of cross wedge rolled shaft[J]. Acta metallurgica sinica, 2005, 41(2): 118-122. DOI:10.3321/j.issn:0412-1961.2005.02.002 (  0) 0)

|

| [9] |

束学道, 李国平, 祖汪明. 楔横轧多楔成形汽车半轴心部缺陷位置预测[J]. 应用科技, 2012, 39(2): 45-48. SHU Xuedao, LI Guoping, ZU Wangming. Prediction of the central defect location for multi-wedge cross wedge rolling forming automobile semi-axle[J]. Applied science and technology, 2012, 39(2): 45-48. DOI:10.3969/j.issn.1009-671X.201111023 (  0) 0)

|

| [10] |

BONTCHEVA N, PETZOV G. Microstructure evolution during metal forming processes[J]. Computational materials science, 2003, 28(3/4): 563-573. (  0) 0)

|

| [11] |

WEI Yilun, SHU Xuedao, HAN Sutao, et al. Analysis of microstructure evolution during different stages of closed-open cross wedge rolling[J]. The international journal of advanced manufacturing technology, 2018, 95(5/6/7/8): 1975-1988. (  0) 0)

|

| [12] |

蔺永诚, 陈明松, 钟掘. 42CrMo钢的热压缩流变应力行为[J]. 中南大学学报(自然科学版), 2008, 39(3): 549-553. LIN Yongcheng, CHEN Mingsong, ZHONG Jue. Flow stress behaviors of 42CrMo steel during hot compression[J]. Journal of Central South University (natural science edition), 2008, 39(3): 549-553. (  0) 0)

|

| [13] |

蔺永诚, 陈明松, 钟掘. 压下率对42CrMo钢塑性成形与微结构演化的影响[J]. 中南大学学报(自然科学版), 2008, 39(5): 1005-1010. LIN Yongcheng, CHEN Mingsong, ZHONG Jue. Effects of deformation degree on plastic formation and microstructure evolution of 42CrMo steel[J]. Journal of Central South University (natural science edition), 2008, 39(5): 1005-1010. (  0) 0)

|

| [14] |

CHEN Mingsong, LIN YC, MA Xuesong. The kinetics of dynamic recrystallization of 42CrMo steel[J]. Materials science and engineering:A, 2012, 556(30): 260-266. (  0) 0)

|

2019, Vol. 40

2019, Vol. 40