外观特征线是汽车的重要设计语言之一,决定了汽车的关键造型。优美的特征线能够很好地体现整车的造型风格和车型定位,并提高汽车品牌的辨识度[1-3]。随着国民人均收入不断增长,追求个性、思想前卫的年轻人正逐步成为汽车消费的主要群体。新生代的消费客户在要求汽车驾驶、安全和舒适等基本性能的同时,还会进一步追求富有力量感和运动感的犀利化汽车外观造型[4-6]。而实现犀利化汽车外观造型的重要手段之一就是锐棱化的车身侧面腰线设计。凌厉的车身侧面腰线可以使整车造型更具有立体感和丰富感,从而给消费者带来强烈的视觉冲击[7-9]。本文以某腰线锐棱化的侧围外板为研究对象,探究侧围外板锐棱成形工艺方案,并借助AutoForm软件进行工艺可行性仿真分析,最后通过现场试模验证侧围外板腰线锐棱成形效果及质量,总结出侧围外板锐棱化的制造工艺及可实施性。

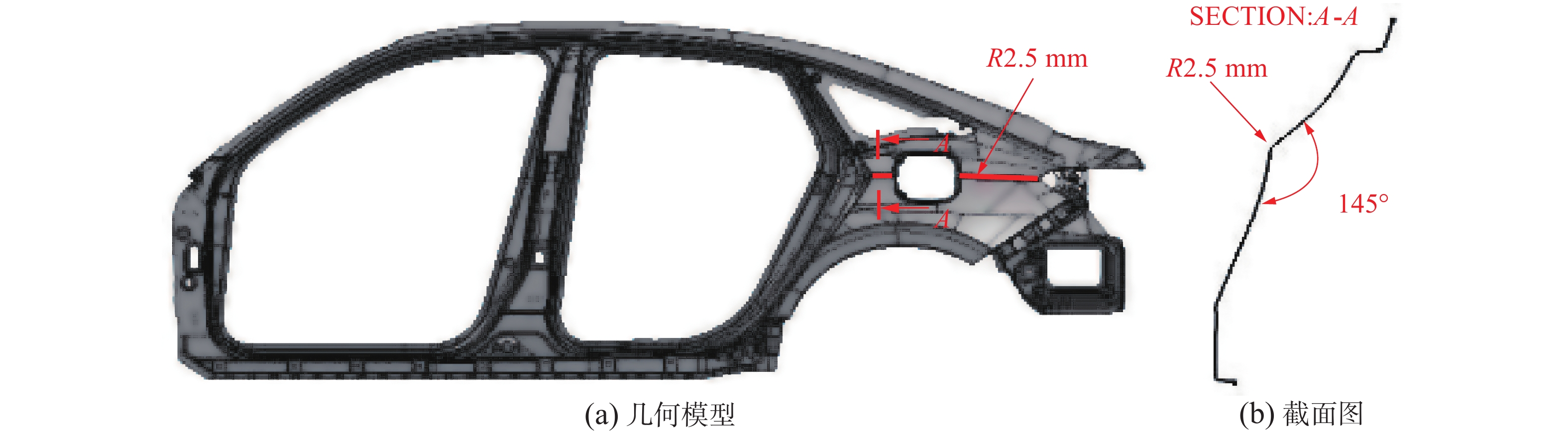

1 产品信息图1(a)为某车型侧围外板产品几何模型,其轮廓尺寸为3 095 mm×375 mm×1 136 mm,腰线为锐棱化造型,圆角半径为2.5 mm,产品截面如图1(b)所示,锐棱夹角为145°,棱线两侧均为凹弧面结构,曲率起伏变化大,在拉深成形过程中易产生压缩应变,从而导致面畸变难以控制。产品材料选用JAC270F-45/45,等同于宝钢DC06+ZF-45/45,材料厚度为0.65 mm,各项力学性能参数如表1所示。

|

Download:

|

| 图 1 某车型侧围外板几何模型 | |

|

|

表 1 某车型侧围外板材料参数 |

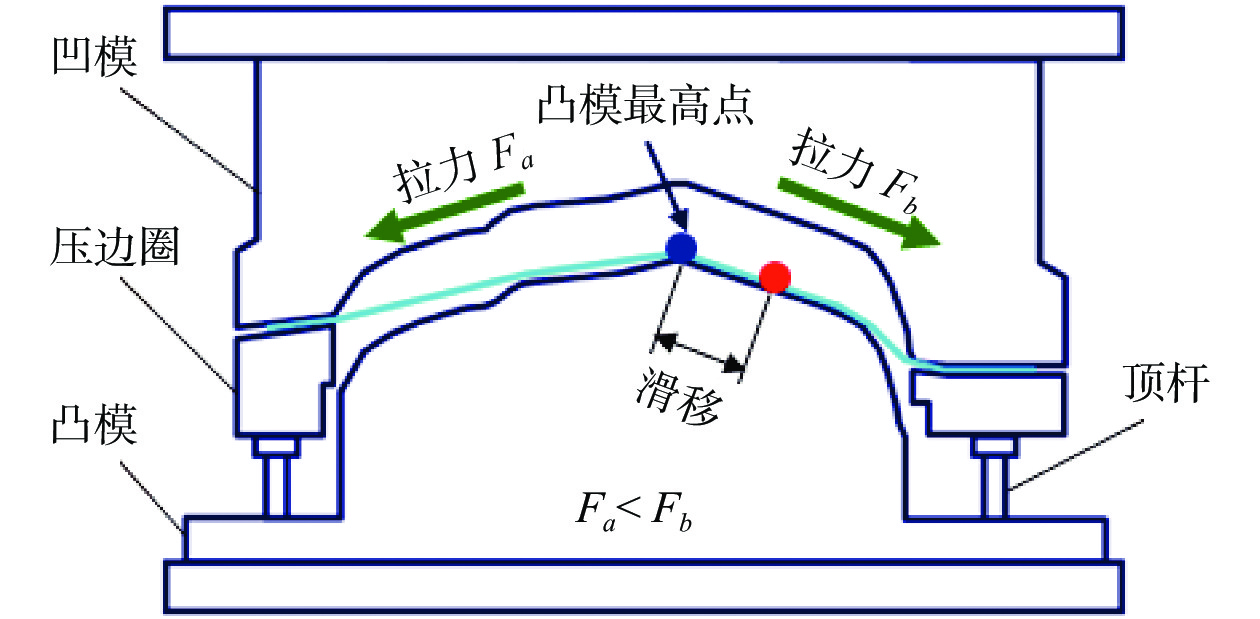

对于具有锐棱特征的车身外覆盖件,棱线滑移是零件外观质量控制的难点。滑移线又可称之为线偏移,是零件在拉延成形初期,板料与凸模最高点圆角接触后所产生的带状加工硬化痕迹。滑移线形成的原因有两方面,一是成形初期凸模圆角过早与板料接触;二是凸模圆角两侧材料流动阻力不平衡,如图2所示。

|

Download:

|

| 图 2 滑移线形成机理 | |

本文所研究的侧围外板由于锐棱化的腰线圆角半径以及腰线夹角均较小,因此在拉延成形过程中更加容易产生滑移线,且滑移线滑出棱线圆角的风险也更大。同时,由于侧围外板成形深度较深,拉延成形过程中局部材料流入量较大,易导致工艺补充面开裂以及压料面起皱。此外,由于侧围外板腰线两侧型面均为内凹反弧面,拉延成形时处于单向拉伸状态,易造成塑性变形不充分、刚性不足以及面畸变等质量缺陷。

为了控制腰线滑移,抑制开裂、起皱,同时使零件成形更加充分,降低外观面畸变,需要有针对性地进行更加有利于锐棱化造型成形质量的冲压工艺设计。通过合理的冲压方向设定、压料面及工艺补充面设计、拉延筋选型等措施,可以使锐棱化的侧围外板获得良好的成形质量。

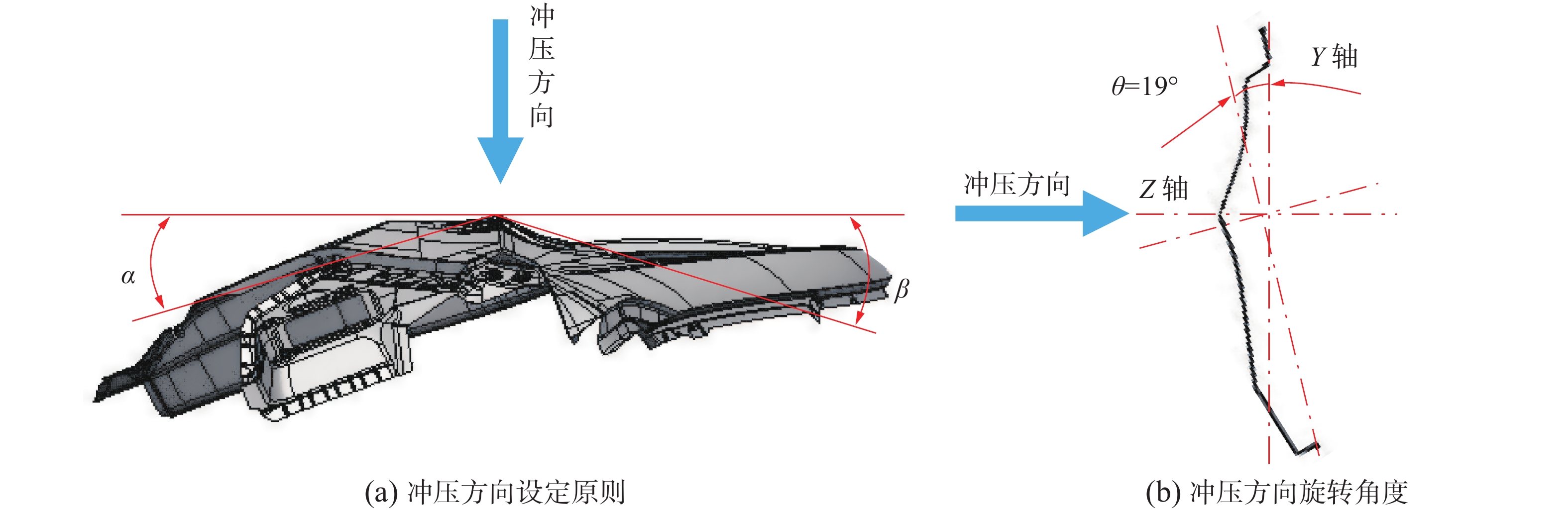

3 工艺设计 3.1 冲压方向设定对于常规侧围外板而言,通常将轮眉线设置为凸模最高点,以降低后风挡和顶盖搭接侧拉延深度,从而达到减少开裂以及提高材料利用率的目的。而对于锐棱化侧围外板,为了将腰线的滑移量控制在可接受范围之内,需将腰线设置为凸模最高点,使锐棱圆角最先触料成形。同时,冲压方向的设定还必须保证棱线两侧型面与水平面夹角尽量相等,一般要求夹角应满足|α−β|≤5°,如图3(a)所示。为了实现这一要求,需要将产品沿X轴旋转19°,如图3(b)所示。

|

Download:

|

| 图 3 锐棱化侧围外板冲压方向设定原则与旋转角度 | |

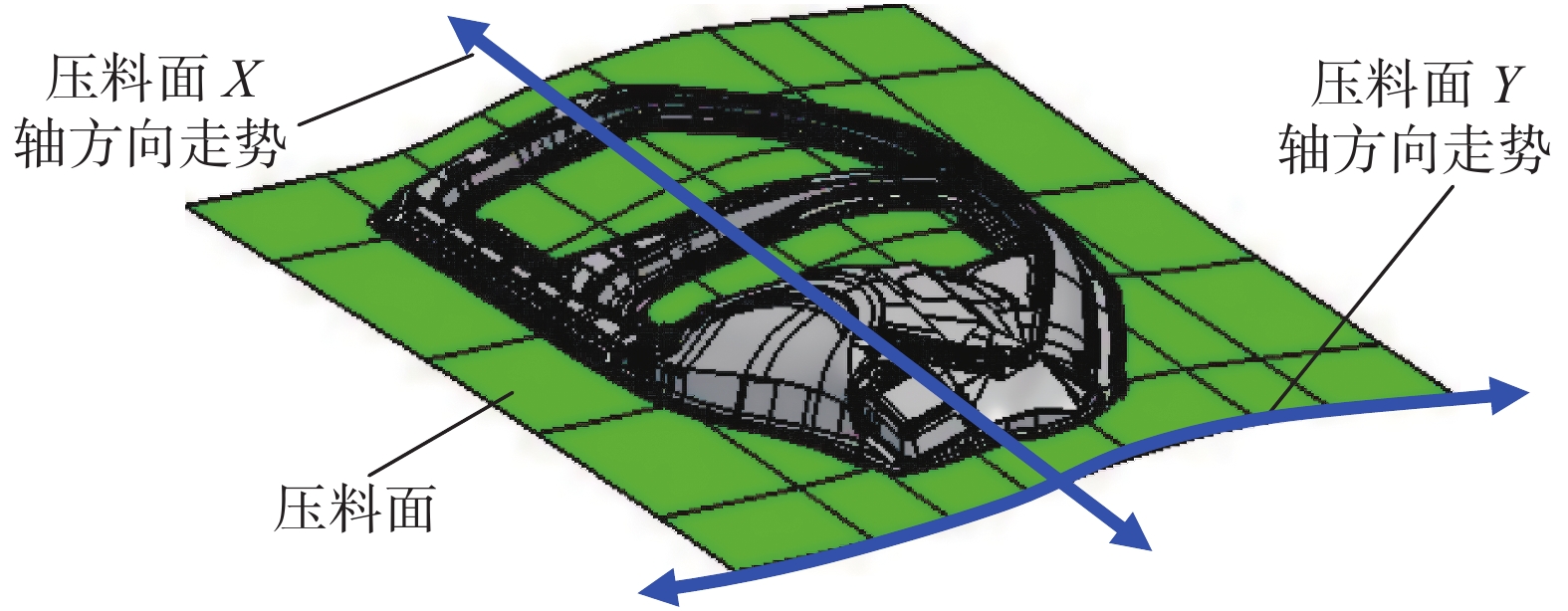

压料面对于汽车覆盖件的拉延成形起着重要的作用,压料面设计合理与否直接影响着成形质量的好坏。在进行压料面设计时,应遵循使成形深度最小且各部位成形深度均匀一致、尽量选用平滑光顺平面或曲面、压料面截面线长小于产品截面线长、使材料在成形过程中一直处于拉伸状态等原则。本文所研究的锐棱化侧围外板,采用了平面与曲面相结合的组合式压料面,并进行了随形设计,压料面在X轴方向为近似直线走势,在Y轴方向为双曲面走势,如图4所示。各部位曲率半径均控制在500 mm以上,从而使产品能够充分、均匀拉伸。

|

Download:

|

| 图 4 压料面设计示意 | |

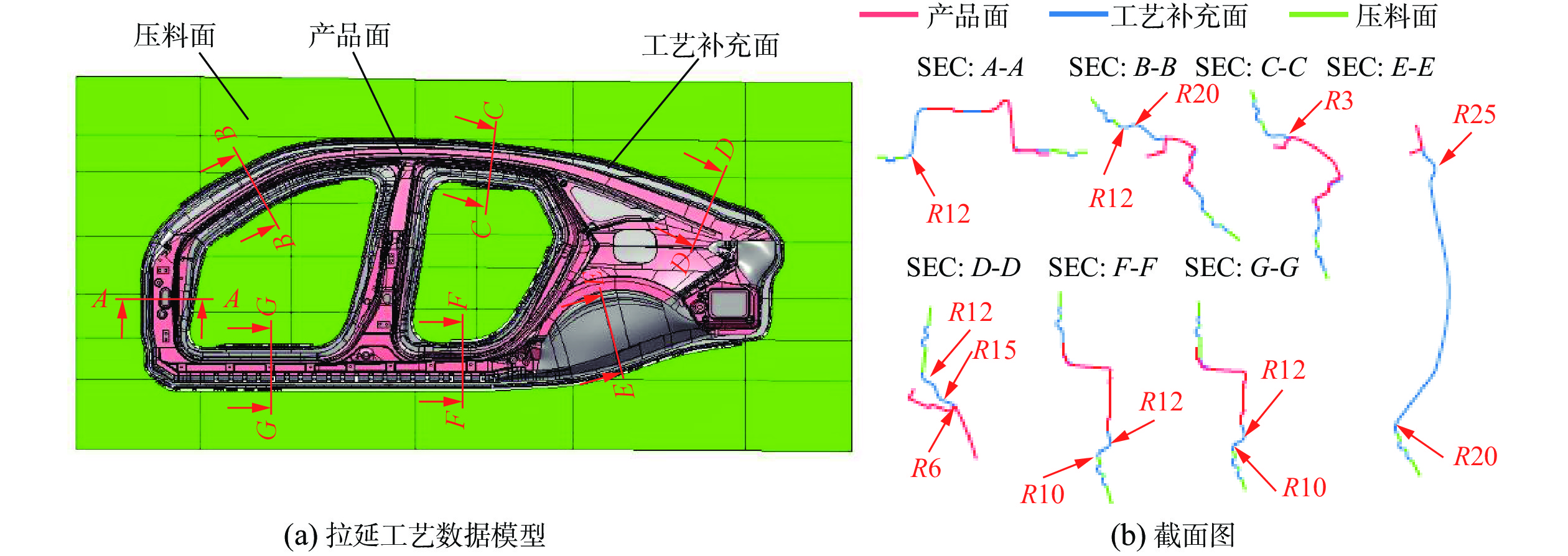

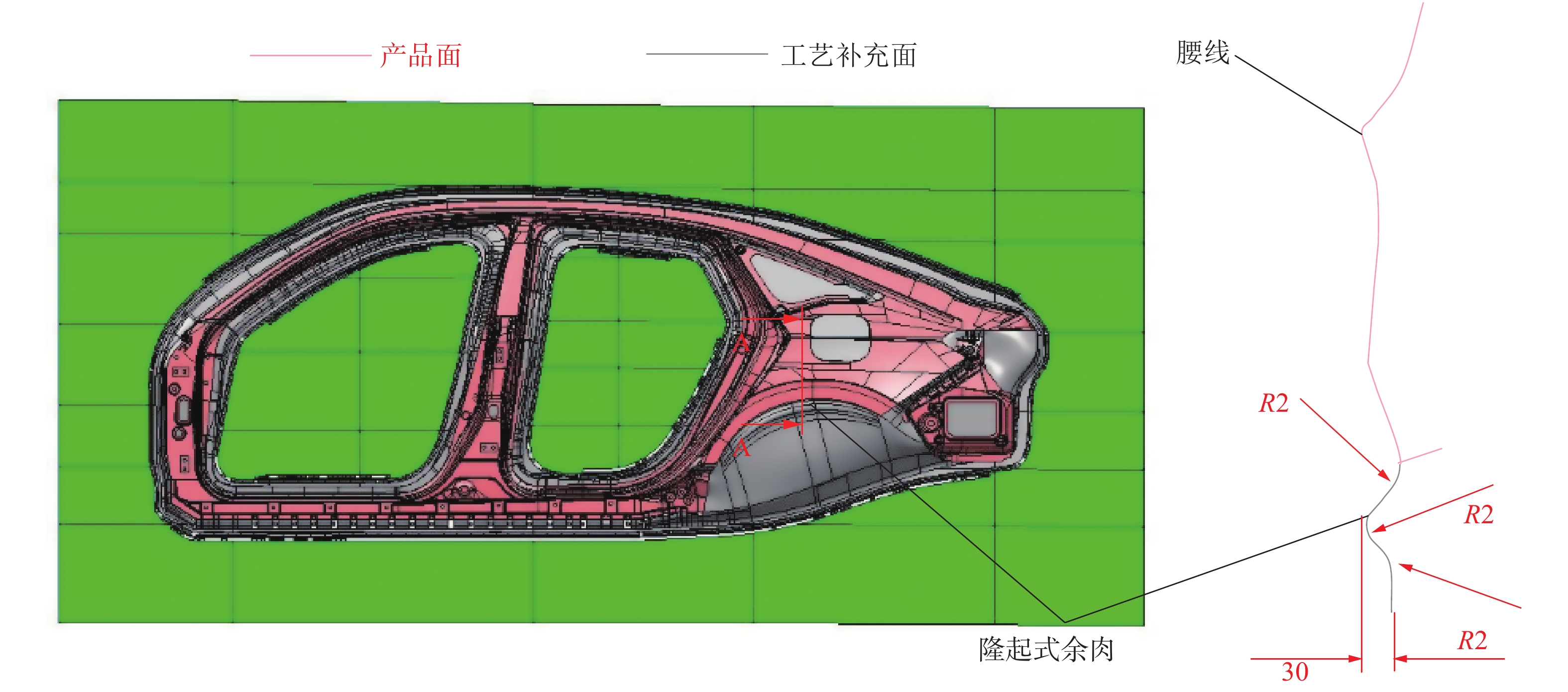

由于汽车覆盖件本身形状起伏变化大,且多为敞开式特征造型,因此需要在产品型面之外设计工艺补充面来平衡产品自身的起伏造型,并使其成为可以进行拉延成形的筒状制件。工艺补充面是拉延工艺数据模型的重要组成部分,不仅直接决定着拉延能否成形,还影响着后工序的修边、冲孔、翻边和整形等工艺内容的布局以及可行性[10]。本文所研究的锐棱化侧围外板拉延工艺数据模型如图5(a)所示。前门洞、后门洞以及后保区域由于产品圆角较小,无法一次拉延成形,因此均采用了过拉延设计,即将产品圆角放大,并增大立壁面打开角度。为了提高材料利用率、减小成形深度,同时降低后工序修边难度,顶盖和后风挡搭接部位运用了浅拉延工艺补充面设计,将产品的负角翻边法兰展开,使其成为压料面的一部分,后工序可直接进行垂直修边,无需设计斜楔机构进行侧修边。各部位工艺补充面截面造型与设计参数如图5(b)所示。

|

Download:

|

| 图 5 锐棱化侧围外板拉延工艺数据模型与截面 | |

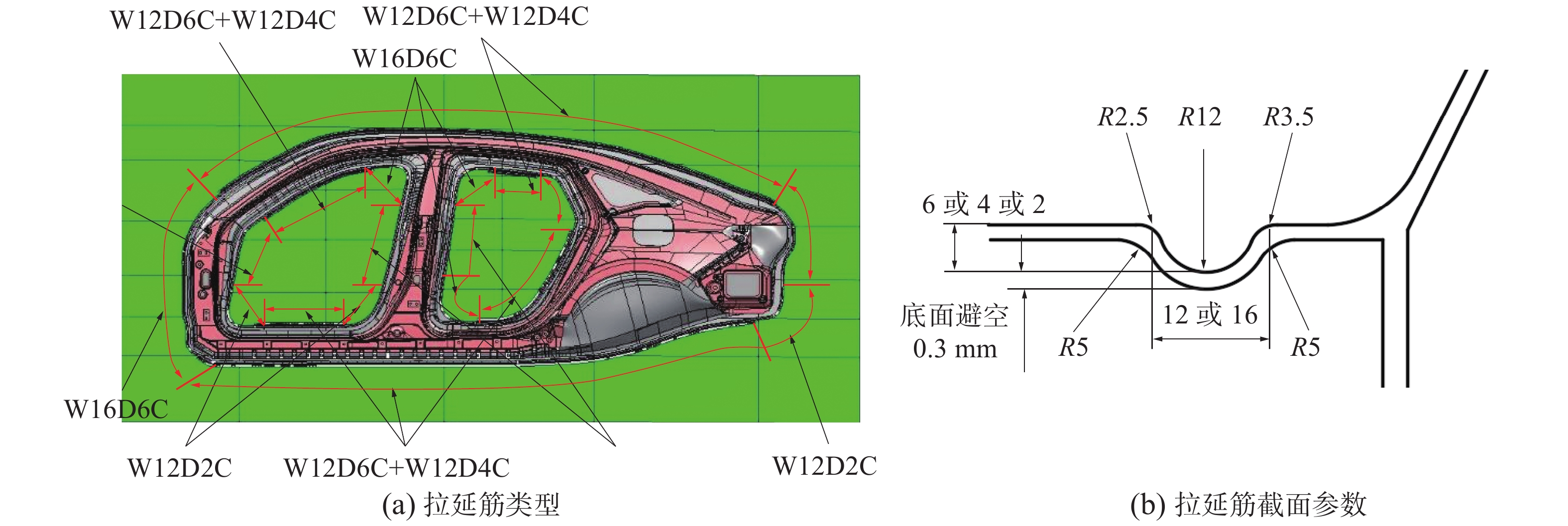

拉延筋可以为材料流动提供变形阻力,并根据塑性变形需求调节材料向凹模内流入的速度和流入量[11]。侧围外板拉延成形时,各部位所需的材料流入不尽相同,需要分别设计不同类型的拉延筋,拉延筋阻力的大小主要由拉延筋宽度、深度、截面形状以及弯曲圆角等参数决定。对于材料流入量小于10 mm以及材料向外流动、且在变形过程中存在增厚趋势的区域,选用W12D2C型单圆筋;对于材料流入量介于10~30 mm的区域,选用W12D6C或W16D6C型单圆筋;对于材料流入量大于30 mm的区域,选用外侧为W12D4C型、内侧为W12D6C型双圆筋。上述拉延筋类型参数中,W表示拉延筋宽度(width)、D表示拉延筋深度(depth)、C表示拉延筋截面为圆形(circle)。本文所研究的锐棱化侧围外板各部位拉延筋选用类型以及截面参数如图6所示。

|

Download:

|

| 图 6 锐棱化侧围外板拉延筋类型与截面参数 | |

利用有限元分析法(finite element method, FEM)软件可以对冲压工艺可行性进行校核,并根据分析结果对工艺进行优化。AutoForm作为一种隐式增量迭代求解的FEM软件,可以准确、高效地预测汽车覆盖件成形特点和变形过程的材料流动规律。因此,本文借助AutoForm仿真平台进行锐棱化侧围外板成形工艺可行性校核及优化。

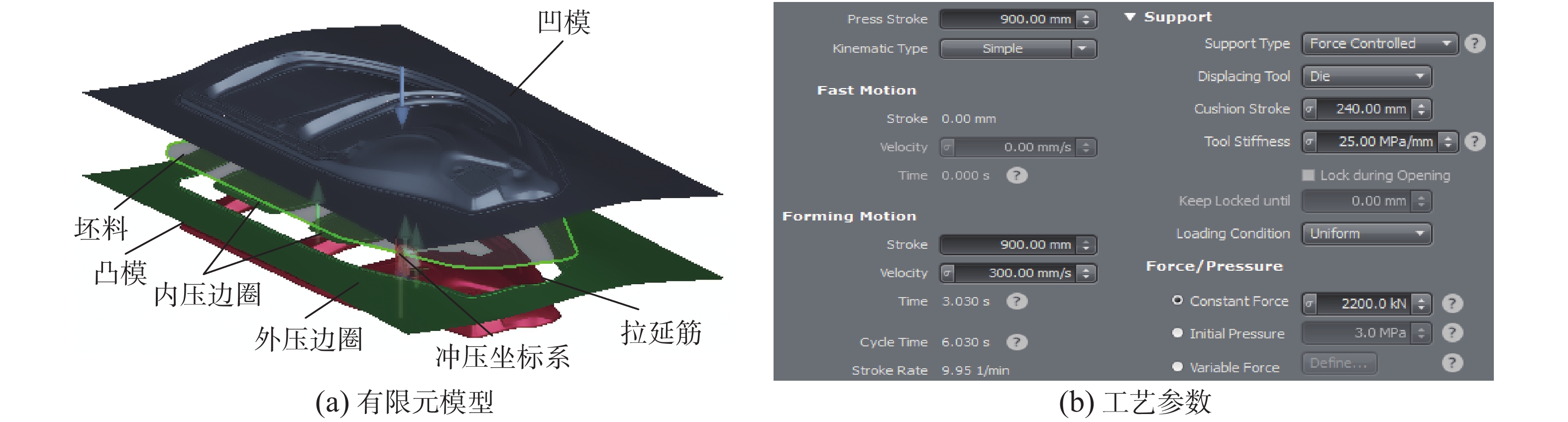

4.1 分析参数设置将锐棱化侧围外板拉延工艺数据模型的凸模、凹模、压边圈、坯料线以及冲压坐标系分别以IGS格式导出,然后导入至AutoForm软件建立有限元模型,如图7(a)所示。并结合冲压车间设备参数和模具结构形式,将冲压行程(Press Stroke)设置为900 mm,冲压速度(Velocity)设置为300 mm/s,摩擦系数设置为0.15,工具体刚度(Tool Stiffness)设置为25 MPa/mm,压边圈支撑类型选择“Force Controlled”,气垫行程(Cushion Stroke)设置为240 mm,压边力选择恒定力(Constant Force)、大小设置为2 200 kN。同时,为了保证分析精度,有限元网格采用EPS11(Elastic Plastic Shell use 11 layers)类型的弹塑性壳单元。各有限元参数如图7(b)所示。

|

Download:

|

| 图 7 锐棱化侧围外板有限元模型与工艺参数 | |

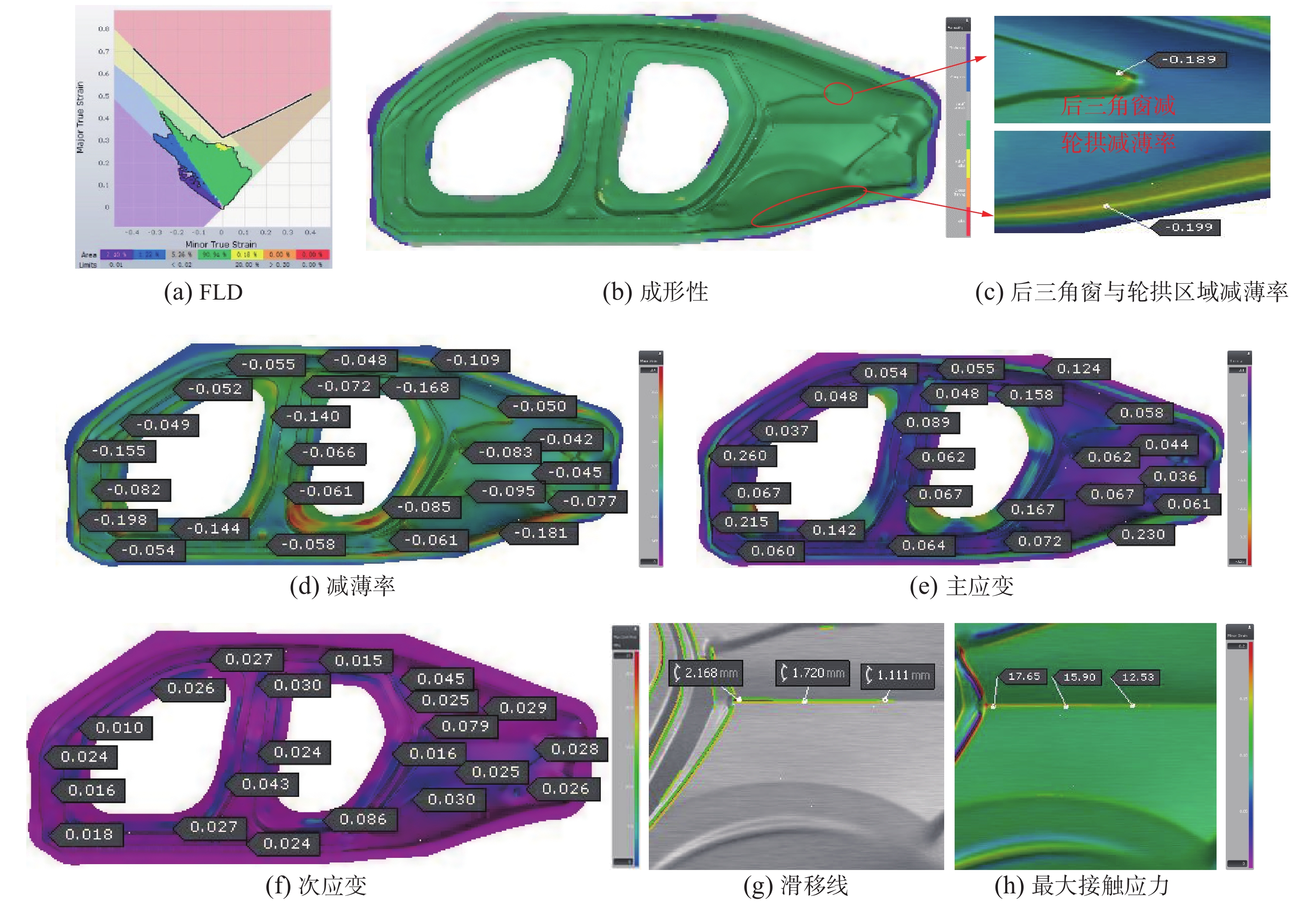

对锐棱化侧围外板有限元模型进行求解计算,得出的分析结果如图8所示。由图8(c)、(d)可知,侧围外板后三角窗最大减薄率为25.2%,轮拱最大减薄率为25.4%,均超出25%的材料减薄极限,存在一定开裂风险。由图8(e)可知,侧围外板腰线区域存在明显滑移线,最大滑移量达到7.6 mm,已滑出R2.5的棱线圆角半径。图8(f)为侧围外板腰线最大接触应力分析结果,根据经验值,当最大接触应力σ与材料区分强度Ys满足σ≤0.15 Ts时,即可认为零件外表面不会出现滑移线缺陷。由上文可知,DC06+ZF-45/45材料最大屈服强度Ys=180 MPa,即当最大接触应力在σ≤27 MPa (180×0.15=27)时,可判定零件不存在棱线滑移风险。由图8(f)可知,侧围外板腰线最大接触应力为33.78 MPa,大于27 MPa的上限基准,进一步表明该部位存在较为严重的滑移风险,无法满足侧围外板A级表面外观质量要求。

|

Download:

|

| 图 8 有限元分析结果 | |

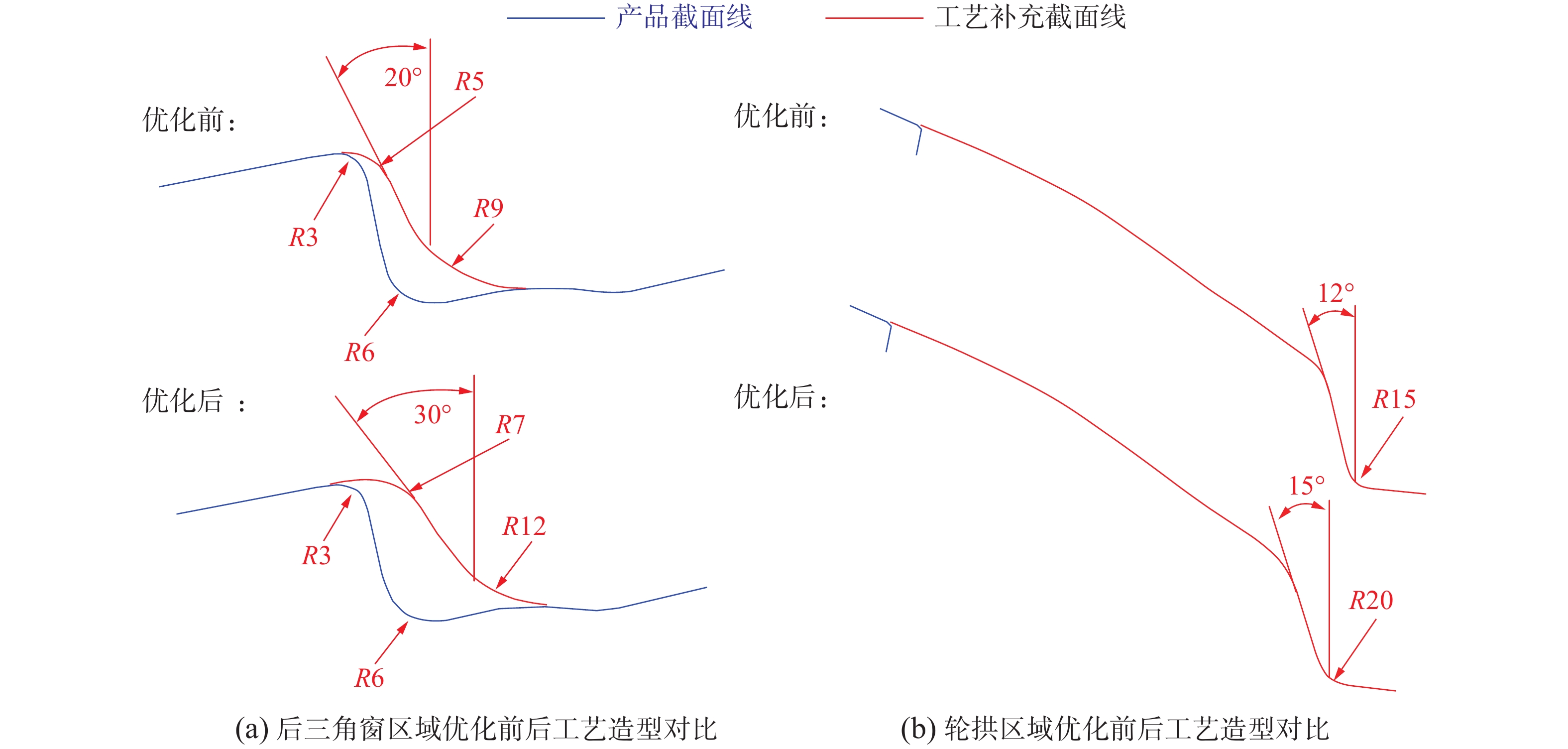

针对侧围外板后三角区域开裂风险,需要适当增大产品过拉延圆角半径,并增大立壁打开角度,以降低材料与凸模圆角接触时的变形抗力;而对于侧围外板轮拱区域开裂问题,则需要将凹模圆角放大,同时增大拔模角度,以减小材料向凹模内流动的阻力。优化前后的工艺造型对比如图9所示。

|

Download:

|

| 图 9 优化前后工艺造型对比 | |

滑移线形成的原因有2个,一是成形初期凸模圆角过早与坯料接触;二是凸模圆角两侧材料流动阻力不平衡。由于侧围外板腰线区域的滑移线向着出料方向侧滑动,说明进料方向侧材料流动阻力小于出料方向侧,且凸模腰线区域在成形过程中过早地触料。因此,需要通过调整拉延筋阻力系数,使进、出料方向两侧材料流动阻力趋于平衡,具体实施方法是将侧围外板腰线出料方向侧对应部位拉延筋类型由“W12D6C+W12D4C”修改为“W12D6C+W12D4C”。此外,还需要对工艺补充面造型进行优化,可考虑在轮拱区域设计隆起式余肉造型,使该区域的工艺补充面先于凸模腰线与坯料接触,从而延迟腰线与坯料的接触时机,减小腰线圆角的滑移。最终优化的隆起式余肉造型如图10所示。

|

Download:

|

| 图 10 隆起式余肉造型 | |

工艺优化后的锐棱化侧围外板FLD、成形性、减薄率、主应变、次应变以及滑移线分析结果如图11所示。由图11(a)、(b)可知,工艺优化后,锐棱化侧围外板成形性良好,未出现开裂、起皱等质量缺陷。由图11(c)可知,侧围外板后三角窗与轮拱区域最大减薄率分别为18.9%、19.9%,均已降低至25%的材料减薄极限以内,开裂风险消除。由图11(d)、(e)、(f)可知,侧围外板减薄率均在4%以上,主应变变化均匀,全部大于3%,次应变变化均匀,全部大于0,表面材料变形充分,拉延成形后获得了良好的刚性。由图11(g)可知,侧围外板腰线区域最大滑移量已减小至2.2 mm,小于腰线R2.5的圆角半径,未滑出产品棱线圆角,说明滑移线得到了较好地控制。由图11(h)可知,侧围外板腰线区域最大接触应力为17.65 MPa,小于27 MPa的上限基准,说明该区域发生滑移线的概率较小,已达到侧围外板A级表面外观质量要求。

|

Download:

|

| 图 11 工艺优化后有限元分析结果 | |

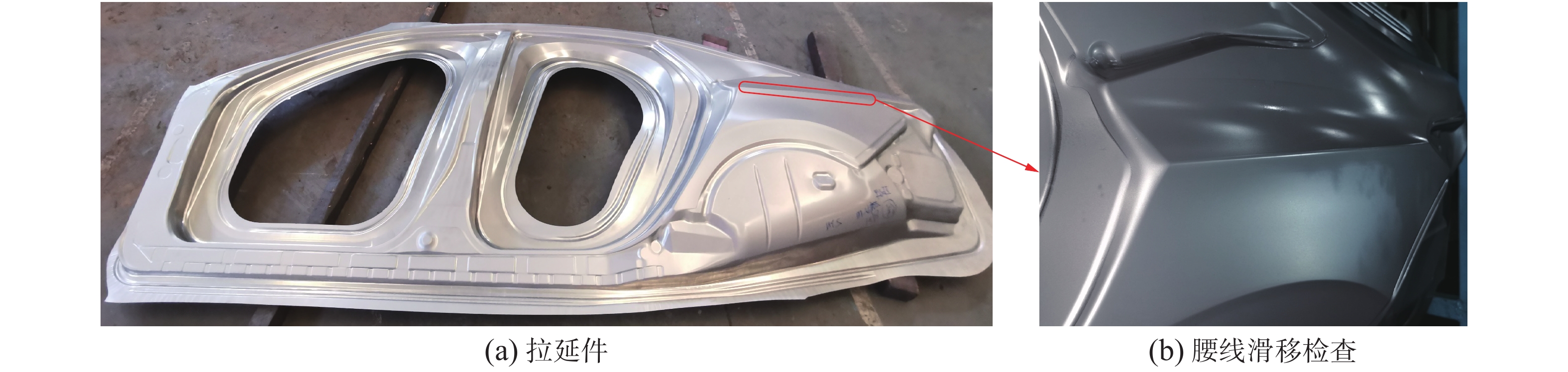

利用锐棱化侧围外板最终成形工艺方案进行冲压模具设计以及制造调试,所用试模设备为日立造船(H&F)23 000 kN机械压力机,冲压工艺参数与有限元分析所设置的工艺参数保持一致。最终调试稳定后得到如图12(a)所示的零件,零件整体成形质量良好,无开裂、起皱以及刚性不足等质量缺陷。通过对光检查,腰线区域外观面未发现明显的滑移痕迹,如图12(b)所示,可以满足侧围外板A级表面外观质量需求,证明了锐棱化侧围外板成形工艺的可行性。

|

Download:

|

| 图 12 锐棱化侧围外板试模验证结果 | |

1)利用数值模拟技术可以准确地预测锐棱化侧围外板拉延成形过程中开裂以及腰线滑移等潜在的质量缺陷,并能指导成形工艺优化和现场试模。

2)增大产品过拉延圆角半径以及立壁打开角度,能够降低材料与凸模圆角接触时的变形抗力;增大凹模圆角半径,可以减小材料向凹模内流动的阻力,从而解决了侧围外板后三角窗和轮拱区域的拉延开裂问题。

3)通过优选拉延筋类型以及在轮拱区域工艺补充面设计隆起式余肉造型,有效地控制了侧围外板锐棱化腰线的滑移。

4)将数值模拟结果应用于最终的成形工艺方案,使开裂、滑移等问题在产品数据阶段就得以解决,提高了锐棱成形工艺一次试模合格率,锐棱化构造在侧围外板上成功实现了工业化应用,对于具有锐棱化特征造型的汽车外覆盖件的成形工艺设计及模具制造调试有着一定的借鉴和指导意义。

| [1] |

柴武倩, 杨建, 刘艳兵, 等. 前门外板锐利化棱线工艺设计方法[J]. 锻压技术, 2019, 44(4): 78-82. ( 0) 0)

|

| [2] |

王忠华, 王强, 杨德军, 等. 提高翼子板棱线清晰效果的锐棱处理[J]. 模具制造, 2014, 14(6): 29-33. DOI:10.3969/j.issn.1671-3508.2014.06.009 ( 0) 0)

|

| [3] |

蒋磊, 龚剑, 王龙, 等. 侧围外板浅拉延成形工艺数值模拟[J]. 塑性工程学报, 2020, 27(9): 73-81. DOI:10.3969/j.issn.1007-2012.2020.09.011 ( 0) 0)

|

| [4] |

贾庚凤, 韦旺华. 小圆角棱线车门外板工艺设计[J]. 装备制造技术, 2020(1): 78-81, 138. DOI:10.3969/j.issn.1672-545X.2020.01.020 ( 0) 0)

|

| [5] |

蒋磊, 龚剑, 王龙, 等. 翼子板试制冲压工艺与模具设计[J]. 锻压技术, 2020, 45(2): 73-80. ( 0) 0)

|

| [6] |

吴志兵, 杨建, 谢国文, 等. 某SUV车型门外板棱线冲压缺陷原因分析及解决措施[J]. 模具工业, 2019, 45(11): 31-38. ( 0) 0)

|

| [7] |

蒋磊, 王龙, 王大鹏, 等. 基于短工序化的侧围外板冲压工艺与模具设计[J]. 模具制造, 2020, 20(5): 15-23. ( 0) 0)

|

| [8] |

唐士东, 王宁. 凸模研修在侧围锐棱修复中的应用[J]. 模具制造, 2017, 17(3): 6-9. DOI:10.3969/j.issn.1671-3508.2017.03.002 ( 0) 0)

|

| [9] |

赵明, 张路学, 濮丹丹. 锐棱技术注意事项及维修方法[J]. 模具制造, 2020, 20(1): 77-79. ( 0) 0)

|

| [10] |

蒋磊, 龚剑, 王龙, 等. 基于产品质量特性的冲压模具工序集成技术开发与应用[J]. 汽车工艺与材料, 2019(10): 6-15. ( 0) 0)

|

| [11] |

蒋磊, 陈天铎, 王龙, 等. 提升白车身覆盖件材料利用率的冲压工艺方案[J]. 汽车工程师, 2020(9): 13-16. DOI:10.3969/j.issn.1674-6546.2020.09.004 ( 0) 0)

|

2021, Vol. 48

2021, Vol. 48