热压机是用于回收利用余热资源的蒸汽喷射压缩机的简称,其主要功能是使用汽轮机高压缸的部分抽气,对低压缸排出乏汽进行增温增压,以此提高乏汽使用参数,使其可以用于供热或其他工业领域。随着国家改变能源结构的诉求加深,火电站灵活性改造以及深度调峰逐渐成为目前电站技术领域的热点。热压机作为高效的能量回收装置,可以充分利用电站调峰时的蒸汽资源,有效提高电站产热利用率,实现节能减排的目标。

在热压机内部,工作蒸汽和引射蒸汽发生高速差和高温差的混合搅浑,涉及超音速流动、激波发射和叠加、边界层分离、卷吸和湍流等复杂物理过程。近些年来,众多学者针对海水淡化[1-4]热泵技术[5-8]、石油炼制[9]、制冷系统[10-12]等领域中蒸汽喷射器的应用方面开展了一定的研究工作[13-19]。但热压机相比常规蒸汽喷射器,尺寸更大,蒸汽通流流量更大,这都使得其内部的流动和换热过程更为强烈和复杂。此外,已有成果中有关结构参数影响喷射效果的结论纷繁多样,无法有效指导热压机的工程设计和应用。为此,本文结合热电站实际应用参数,使用CFD软件对热压机内部蒸汽的流场进行数值模拟,旨在分析热压机各项结构参数对其喷射性能的影响。

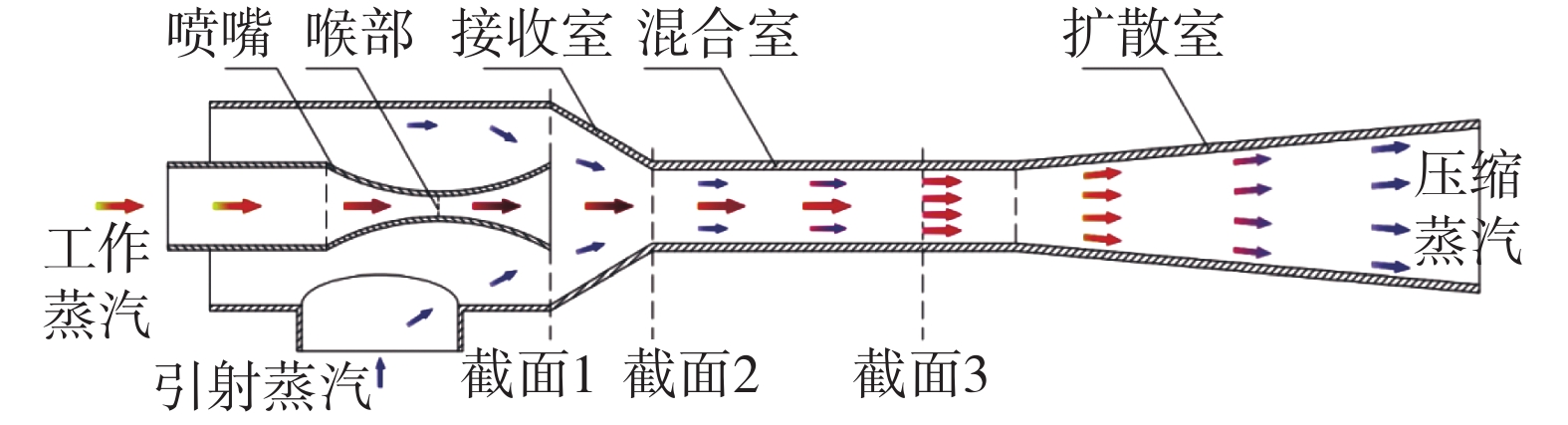

1 模型建立热压机内部工作蒸汽与引射蒸汽的流动过程如图1所示。工作蒸汽通过拉伐尔喷嘴进行降压加速,在喷嘴出口处形成低压高速区。在压差和工作蒸汽的剪切挟带作用下,引射蒸汽被吸入至接收室,与工作蒸汽开始进行混合。在混合室中,工作蒸汽与引射蒸汽速度逐渐趋于一致,并在混合室内某一位置处达到等速状态,随后进入扩散室中完成降速增压过程。

|

Download:

|

| 图 1 热压机结构 | |

根据热压机实际应用参数,使用索科洛夫法确定热压机的初始结构参数,随后使用ICEM软件建模并绘制网格。考虑到热压机为轴对称结构,这里选择使用二维轴对称模型及压力边界条件进行数值模拟计算,其中工作蒸汽及引射蒸汽边界条件选择压力入口,压缩蒸汽边界条件选择压力出口,喷嘴、接收室、混合室及扩散室外边缘均设置为壁面,热压机中心线设为轴。为充分保证网格质量,对喷嘴和接收室内网格进行了局部加密,并对全部壁面进行了网格细化。计算模型选择基于压力的隐式求解器,湍流模型选择RNG k-ε模型,标准壁面函数、能量方程和湍动能等其他项均选择二阶迎风格式。

网格无关性验证以模型计算的喷射系数为考察指标,4种不同网格密度下,模型计算的喷射系数如表1所示。可以看出,从网格加密至B02开始,网格数目虽成倍增加,但喷射系数计算结果并无明显变化,由此在后续计算中确定B03作为网格绘制标准。

|

|

表 1 网格无关性验证结果 |

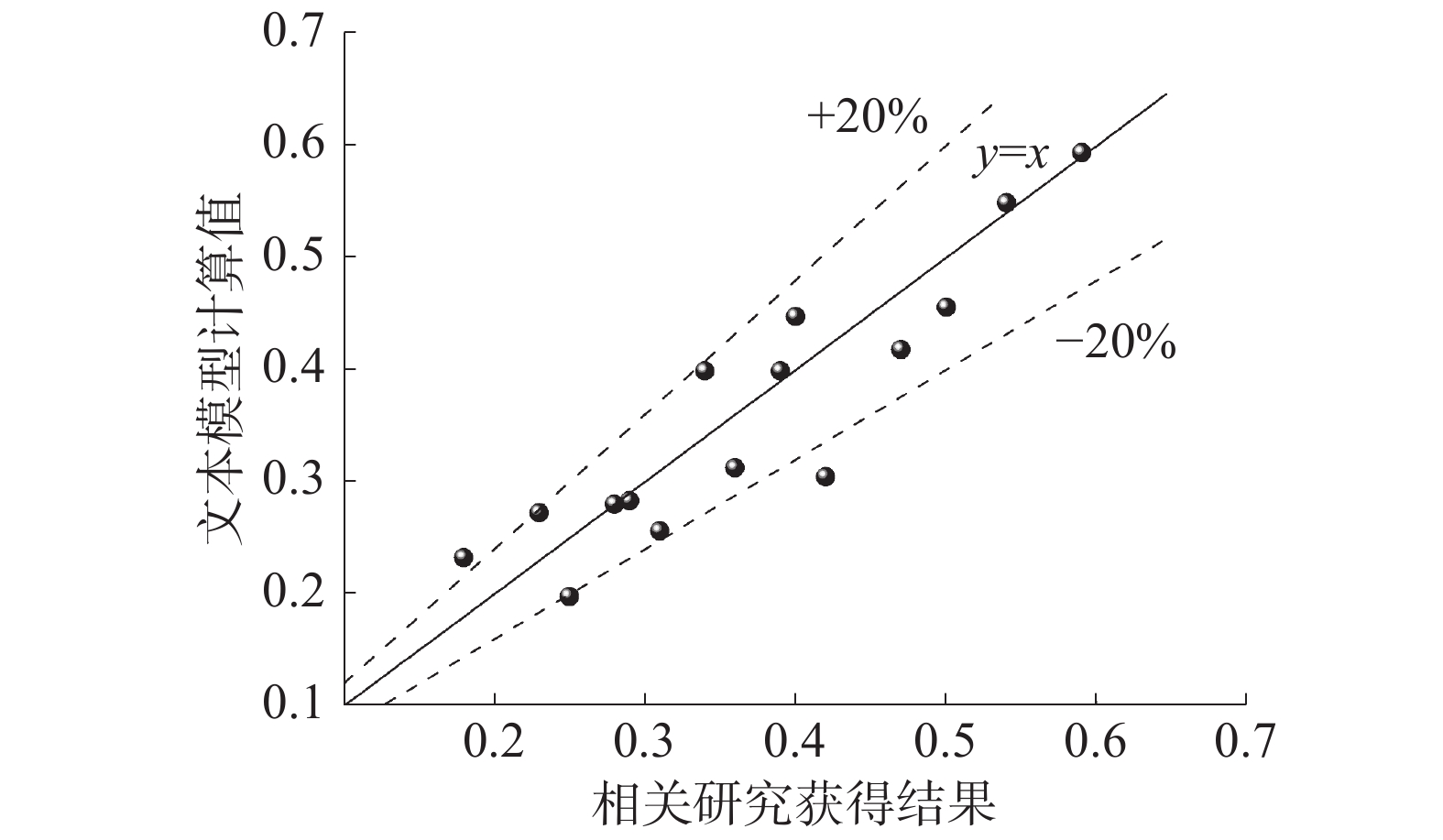

为验证数值计算模型的可靠性,选择文献[20]中的若干参数工况,使用本模型计算热压机喷射系数,与文献中的实验结果进行对比,如图2所示。结果表明,当前模型能够很好地预测热压机的喷射性能,具备较好的计算精度,可以应用于后续的热压机性能分析研究之中。

|

Download:

|

| 图 2 模型计算结果验证 | |

在保持热压机其他结构参数不变的情况下,分别计算不同喷嘴喉部直径对应的喷射系数,结果如图3所示。可以看出,热压机喷射系数随喉部喷嘴直径的增加呈现先增大后减小的趋势,在喷嘴直径为29.5 mm时,热压机喷射系数达到最大。

|

Download:

|

| 图 3 喷射系数随喷嘴喉部直径变化结果 | |

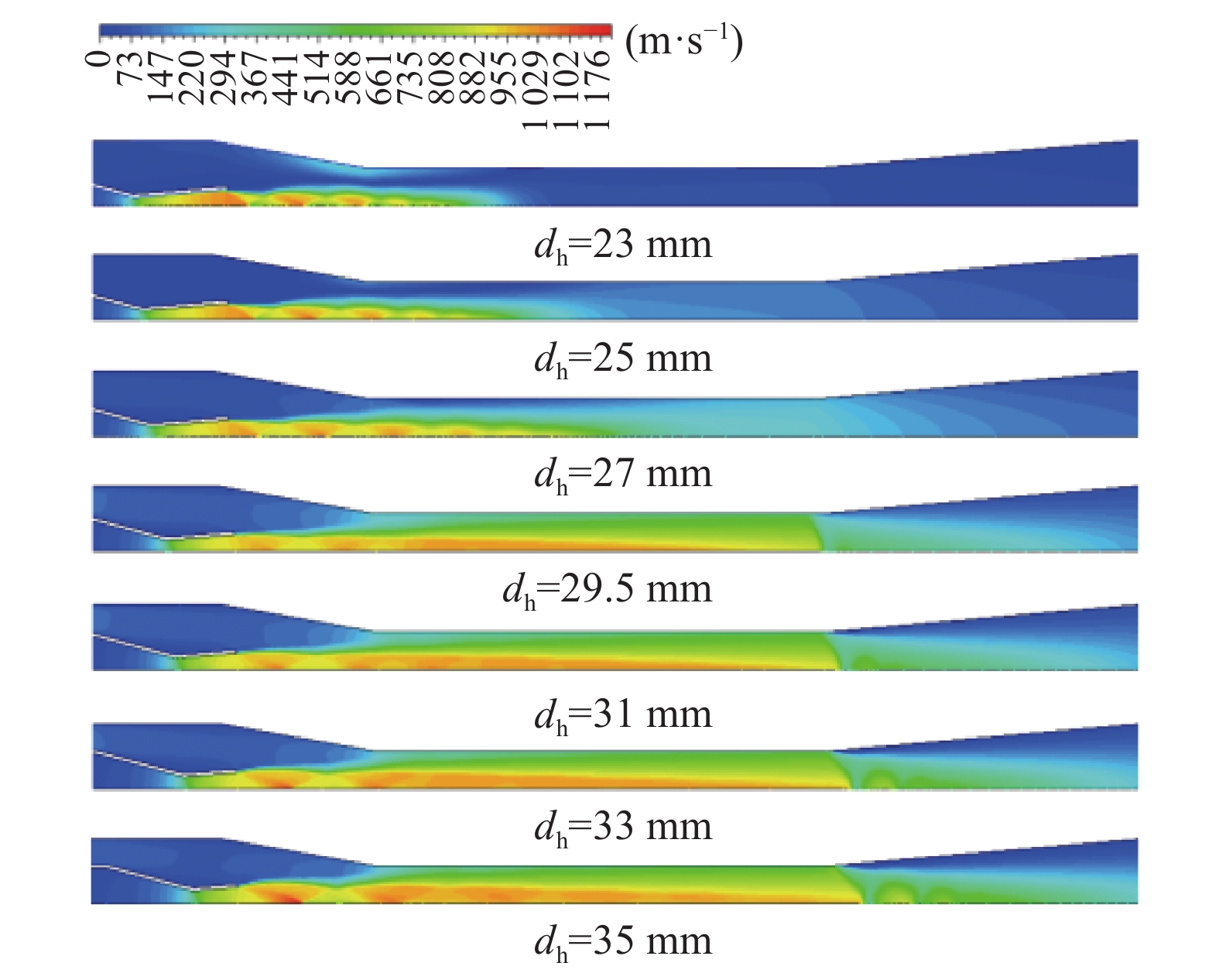

由于工作蒸汽在喷嘴喉部处速度等于当地声速,在工作蒸汽及引射蒸汽入口压力不变的条件下,喷嘴处声速将始终保持一致。此时喷嘴喉部直径越大意味着工作蒸汽流量越大。通过对比不同喉部直径条件下,热压机内蒸汽的速度云图(如图4)发现,在喉部直径较小时,由于工作蒸汽流量较低,动量较小,其对引射蒸汽的携带效果较弱,工作蒸汽进入接收室后由于受到引射蒸汽的阻碍,在喷嘴出口附近形成明显的拥堵,从而出现了明显且频繁的激波。激波的出现进一步降低了蒸汽混合过程中的能量损失,使得工作蒸汽的引射能力进一步减弱,最终导致热压机在低喉部直径状态下喷射能力低下,甚至出现引射蒸汽局部回流的情况。随着喉部直径增加,工作蒸汽流量增大,工作蒸汽突破引射蒸汽惯性阻碍的能力增强,喷嘴出口的激波次数和强度逐渐减小,2种蒸汽的混合过程趋于平缓,在能量损失随之降低的收益下,喷射效果得到提升。但在喉部直径进一步增大时,主流蒸汽进入扩散段后会再次出现激波,伴随蒸汽流出的能量损失增加,喷射能力随之降低,最终令喷射系数随喷嘴喉部直径出现先增大后减小的趋势。

|

Download:

|

| 图 4 不同喷嘴喉部直径下的蒸汽轴向速度云图 | |

图5为喷射系数随喷嘴出口直径的变化结果。与喷嘴喉部直径类似,喷射系数随喷嘴出口直径的增加也呈现先增加后减小的变化规律。在喷嘴喉部尺寸固定的情况下,喷嘴出口直径影响工作蒸汽喷出速度。为进一步对比热压机中心高速区的速度差异,将热压机轴向上的气流速度进行对比,如图6所示。

|

Download:

|

| 图 5 喷射系数随喷嘴出口直径变化结果 | |

|

Download:

|

| 图 6 不同喷嘴出口直径下的蒸汽轴向速度分布 | |

结果表明,喷嘴出口处工作蒸汽的流速过高或过低均会加剧接受室内激波的剧烈程度,使得工作蒸汽的能损增大,降低热压机的喷射能力。相比之下,当喷嘴出口直径选择合适时(如45 mm),由于激波出现所导致的速度振荡将显著减弱,工作蒸汽对引射蒸汽的挟带效果和动能转化效率都将得到增强,从而有效提高了热压机的喷射能力。

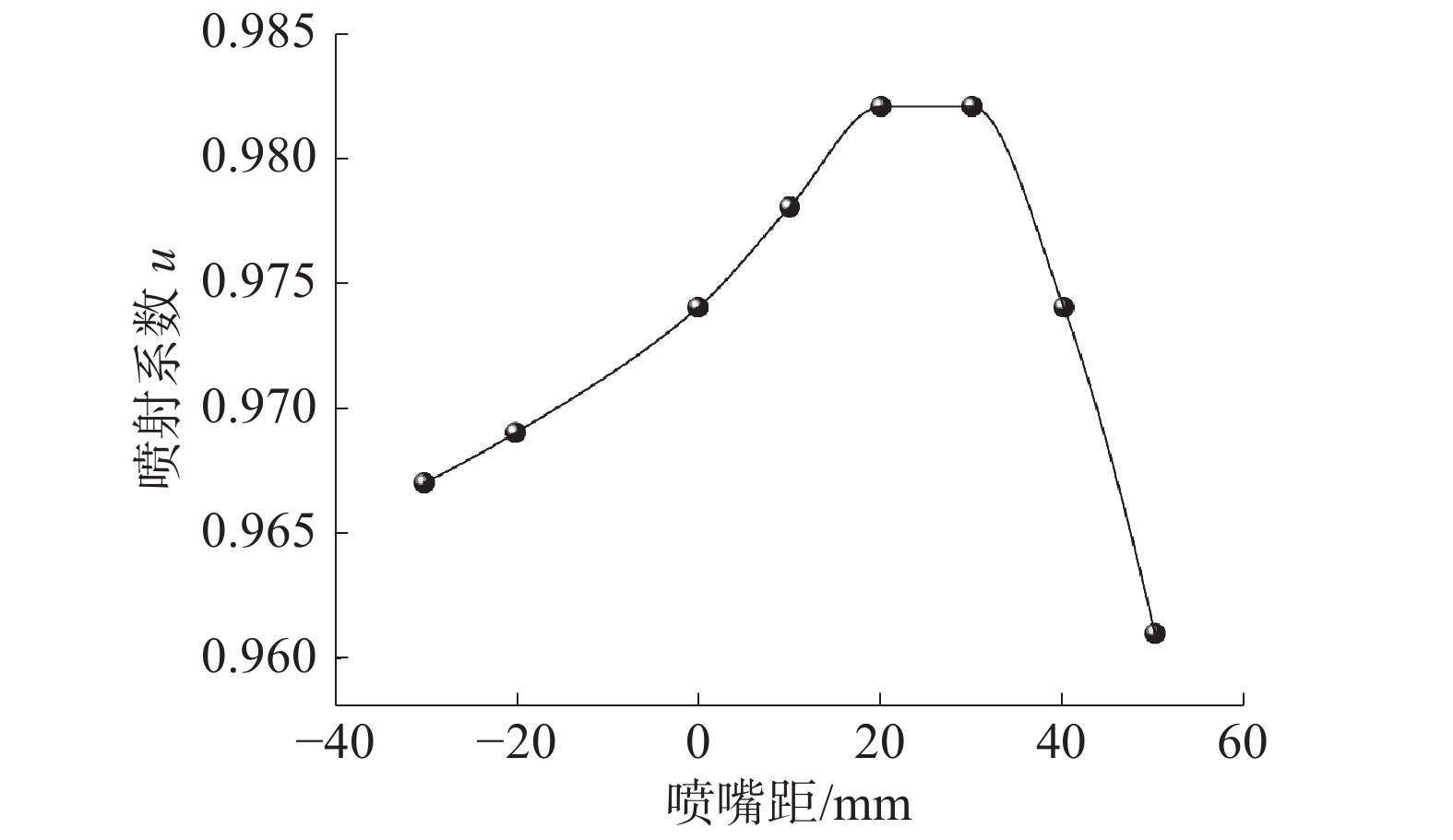

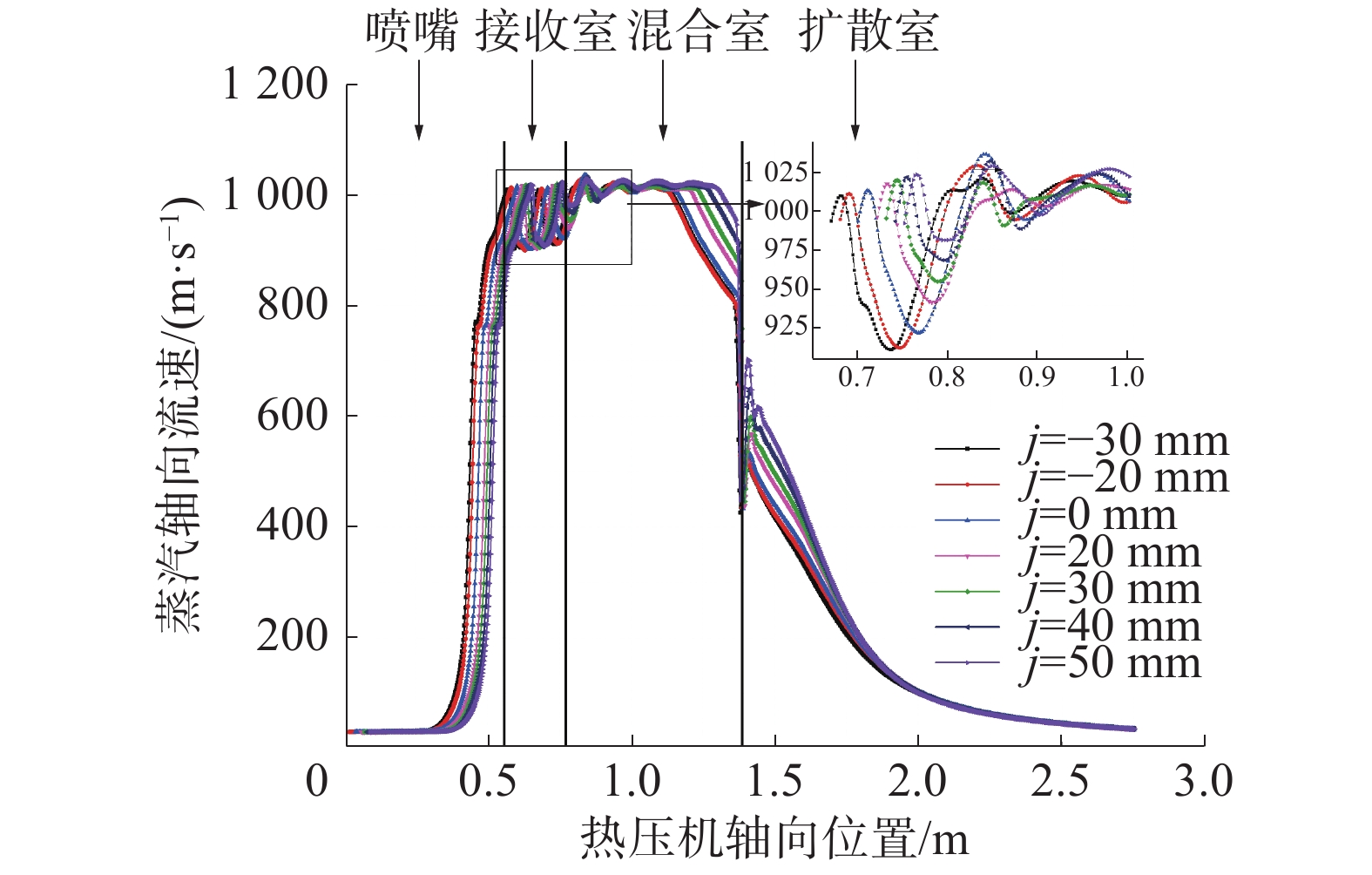

2.3 喷嘴距的影响喷嘴距j即喷嘴出口伸入接收室的长度,j >0代表喷嘴出口截面伸入接收室入口截面,反之则表示远离接收室入口截面。图7、8分别表示喷射系数随喷嘴距的变化结果以及不同喷嘴距下热压机内蒸汽轴向流速的分布规律。由图7可以看出,在提高热压机喷射系数方面,喷嘴距存在某一最佳值。结合图8发现,由于热压机采用锥形接收室结构,当喷嘴出口不断向接收室内移动,工作蒸汽由喷嘴出口向接收室出口的流动过程中,流道截面面积变化逐渐减小,这使得工作蒸汽由于受到壁面压缩而产生的激波强度减弱,因此接受室内的轴向速度震荡随喷嘴距的增加而逐渐减小,工作蒸汽的动量损失随之降低,其对引射蒸汽的携带效果增强,喷射系数提高。进入混合室后,引射蒸汽流速相比于中心工作蒸汽仍有较大差距,此时混合室近壁面处的引射流体相当于流动边界层,将工作蒸汽内的激波反射回主流中心,阻碍工作蒸汽的径向扩散。工作蒸汽受到引射蒸汽的挤压,导致激波内速度振荡的消陨受阻,使得激波在混合室内仍将存在一定时间。喷嘴距的增加,虽然降低了中心高速气流的速度损失,但却增加了其与引射蒸汽的流速差异,使得激波在混合室内的消陨减缓,能量损失增大,降低了工作蒸汽向引射蒸汽的能量传递。因此,喷嘴距的增大虽然会减弱接收室内的激波强度,但会增强混合室内的激波强度,只有在喷嘴距达到最佳尺寸时,才会在总体上将能量损失降到最低,最终使得喷射系数达到最大。

|

Download:

|

| 图 7 喷射系数随喷嘴出口直径变化结果 | |

|

Download:

|

| 图 8 不同喷嘴出口直径下的蒸汽轴向速度分布 | |

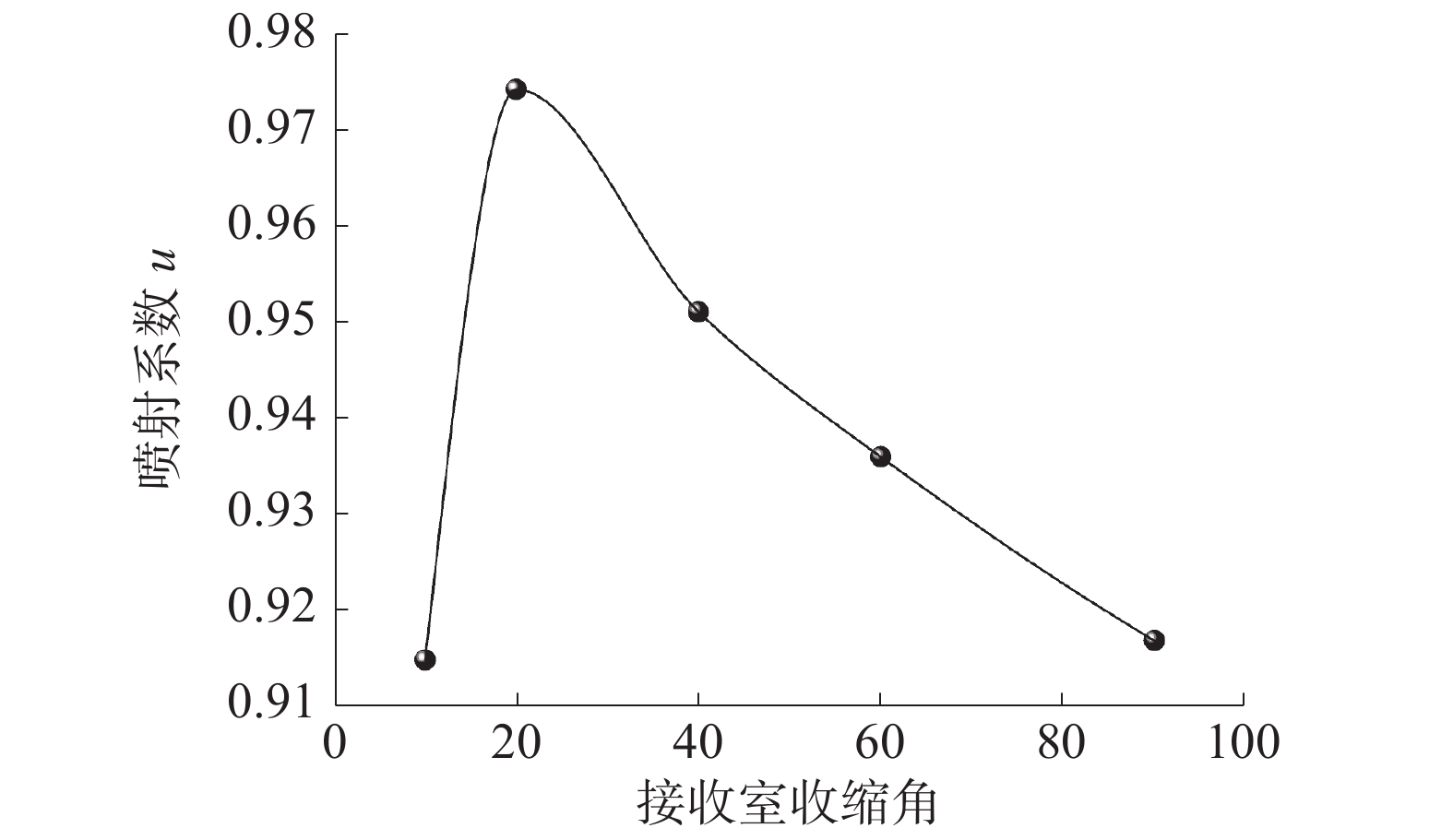

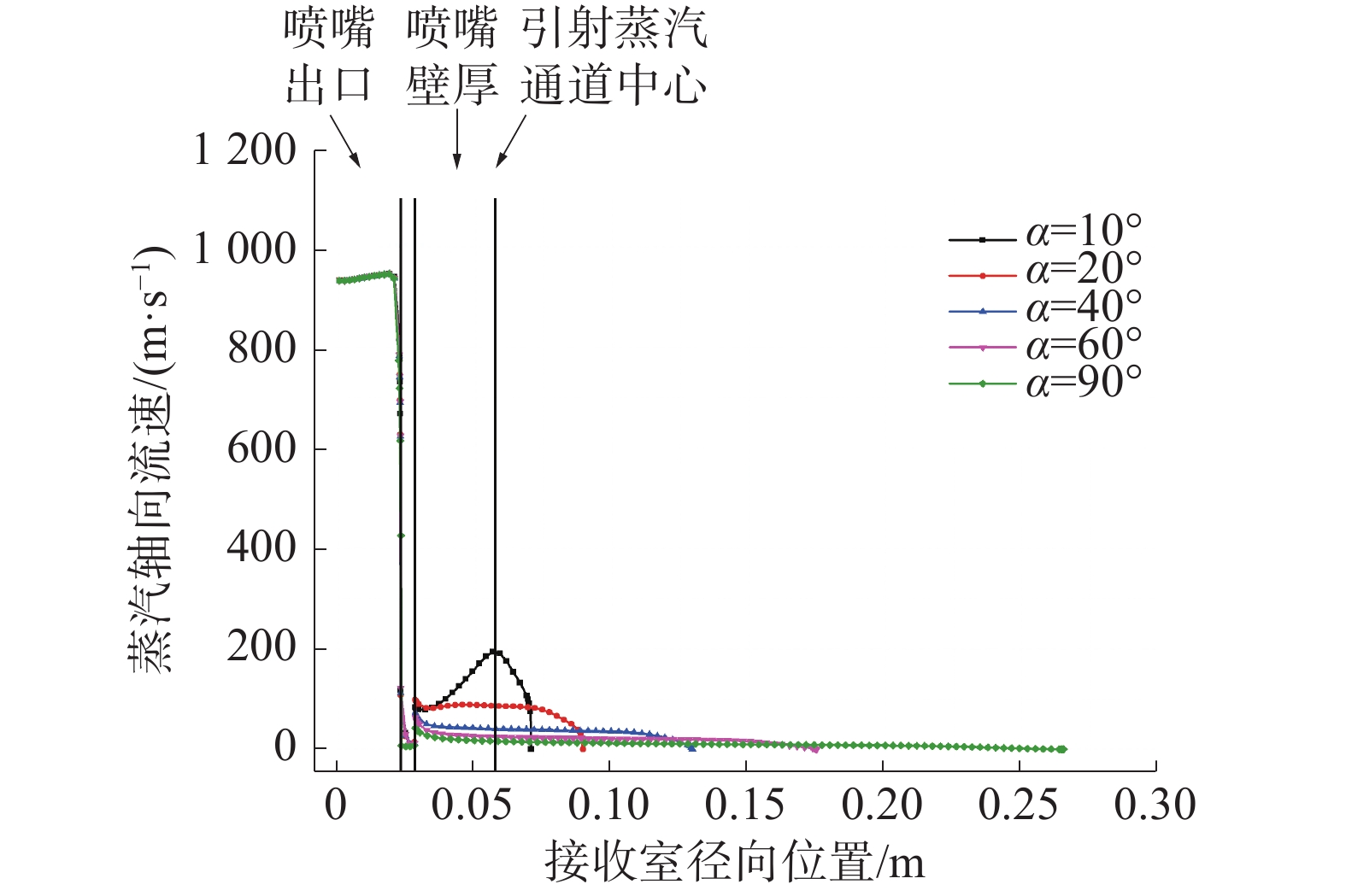

保持接收室出口直径不变,分别计算不同接收室收缩角对应的热压机喷射系数,如图9所示。接收室收缩角的变化实质上改变的是引射蒸汽进入接收室时环形通道的截面积。当接收室收缩角较小时,引射蒸汽流入截面积减小,入口流速增加,其于工作蒸汽间的速度差降低。当两股蒸汽混合时,依据动量及能量守恒关系可知,二者速度差的降低使得总能量损失减小,能量转化效率增加,从而令喷射系数得到增强。但当环隙通道截面过小时,引射蒸汽的流速过大,使得通道中出现明显的径向速度梯度,如图10中α=10°时,引射蒸汽通道中心出现明显的速度峰值。

|

Download:

|

| 图 9 喷射系数随接收室收缩角变化结果 | |

|

Download:

|

| 图 10 不同接收室收缩角下的蒸汽径向速度分布 | |

这种速度梯度预示引射蒸汽流动边界层内的能量损失将显著提高,导致引射蒸汽的流入受阻,令喷射系数出现突降。综合以上两方面原因,热压机喷射系数随接收室收缩角的降低呈现先增加,待达到某一峰值后骤降的变化结果。

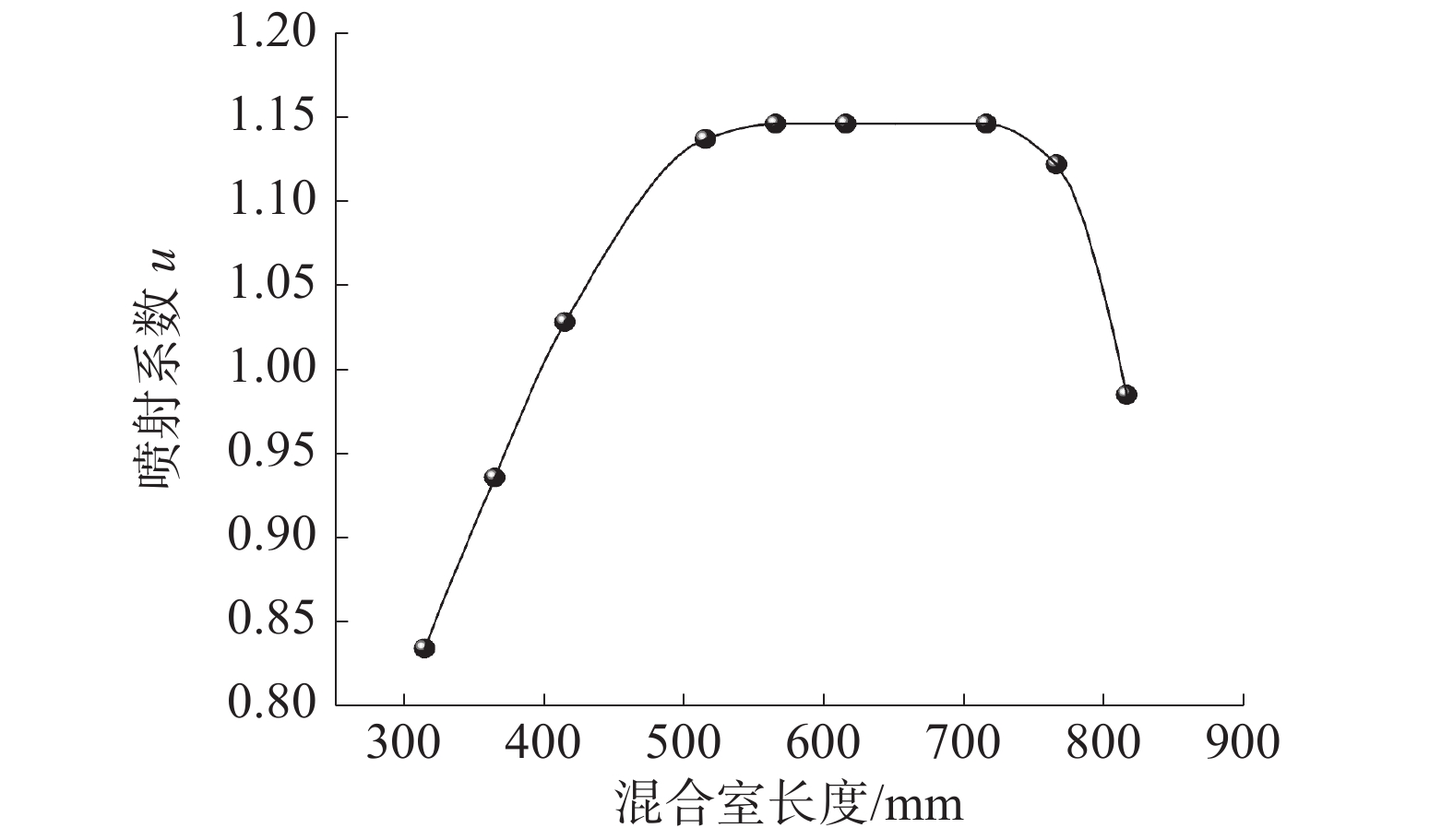

2.5 混合室长度的影响图11、12分别为不同混合室长度条件下的喷射系数变化结果及相应的蒸汽轴向速度云图。混合室为工作蒸汽与引射蒸汽的均匀混合提供空间。引射及工作蒸汽进入混合室后,2种蒸汽由于相对滑移明显且混合不够充分,二者之间存在明显混合层。随着混合的进行,蒸汽间速度逐渐减小,混合层厚度减薄,直至到达混合室某一截面处,工作蒸汽与引射蒸汽速度达到一致,混合完成。如若混合室长度较小,无法提供充足的混合空间和时间,混合层的存在将使得喷嘴出口出现的激波无法及时消失,导致热压机的喷射性能减弱,这解释了图12中L=315~415 mm参数下,速度云图中喷嘴出口处出现强烈激波的现象。反之,如若混合室长度过长,虽然激波可得到充分的削弱,但混合室内的流动损失过大,导致能量损失增加,也会降低喷射能力。由此可见,只有混合室长度适中的情况下,才能够同时减弱激波和摩擦导致的能损,使喷射系数得到提高。

|

Download:

|

| 图 11 喷射系数随混合室长度变化结果 | |

|

Download:

|

| 图 12 不同混合室长度下的蒸汽轴向速度云图 | |

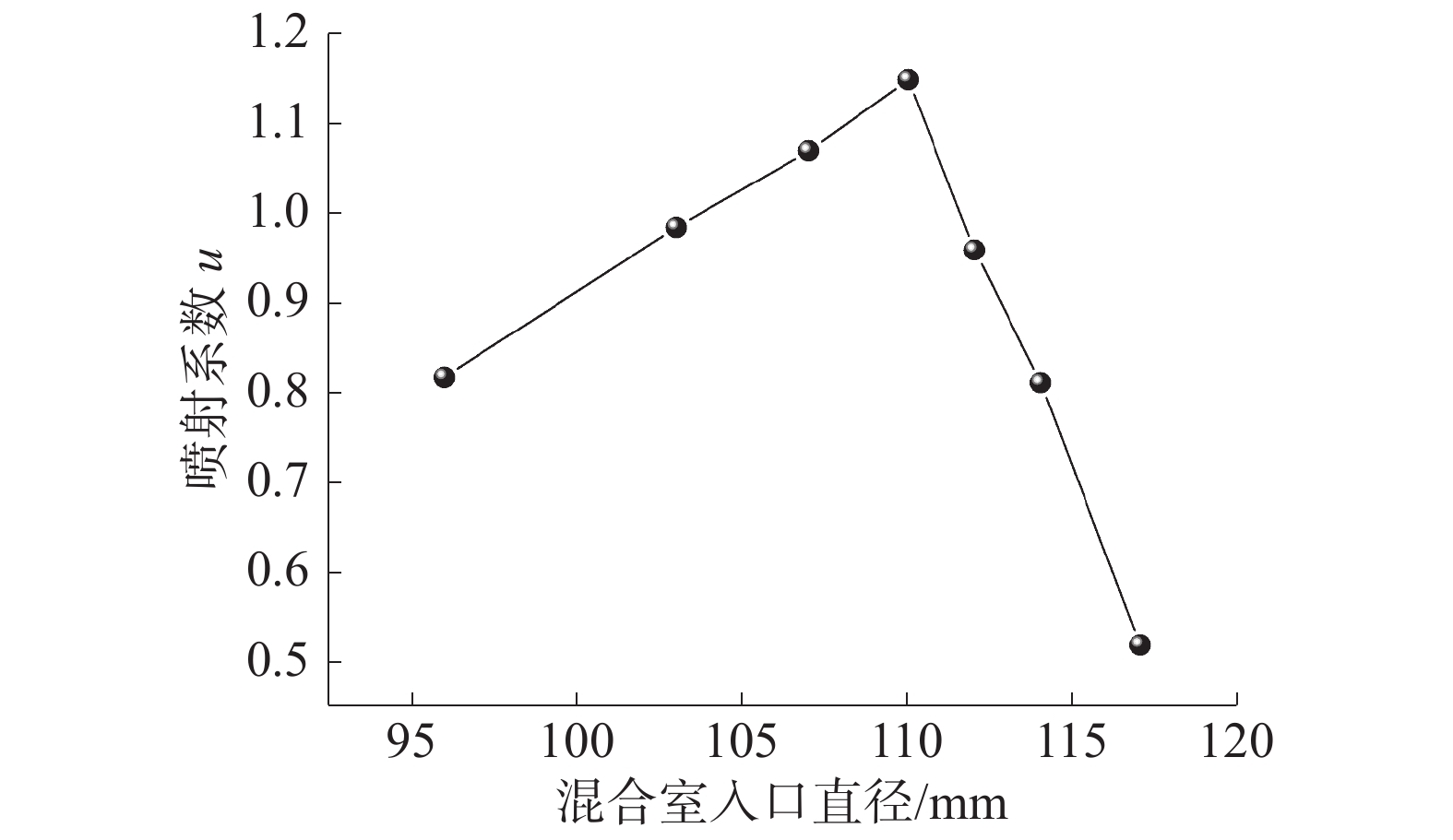

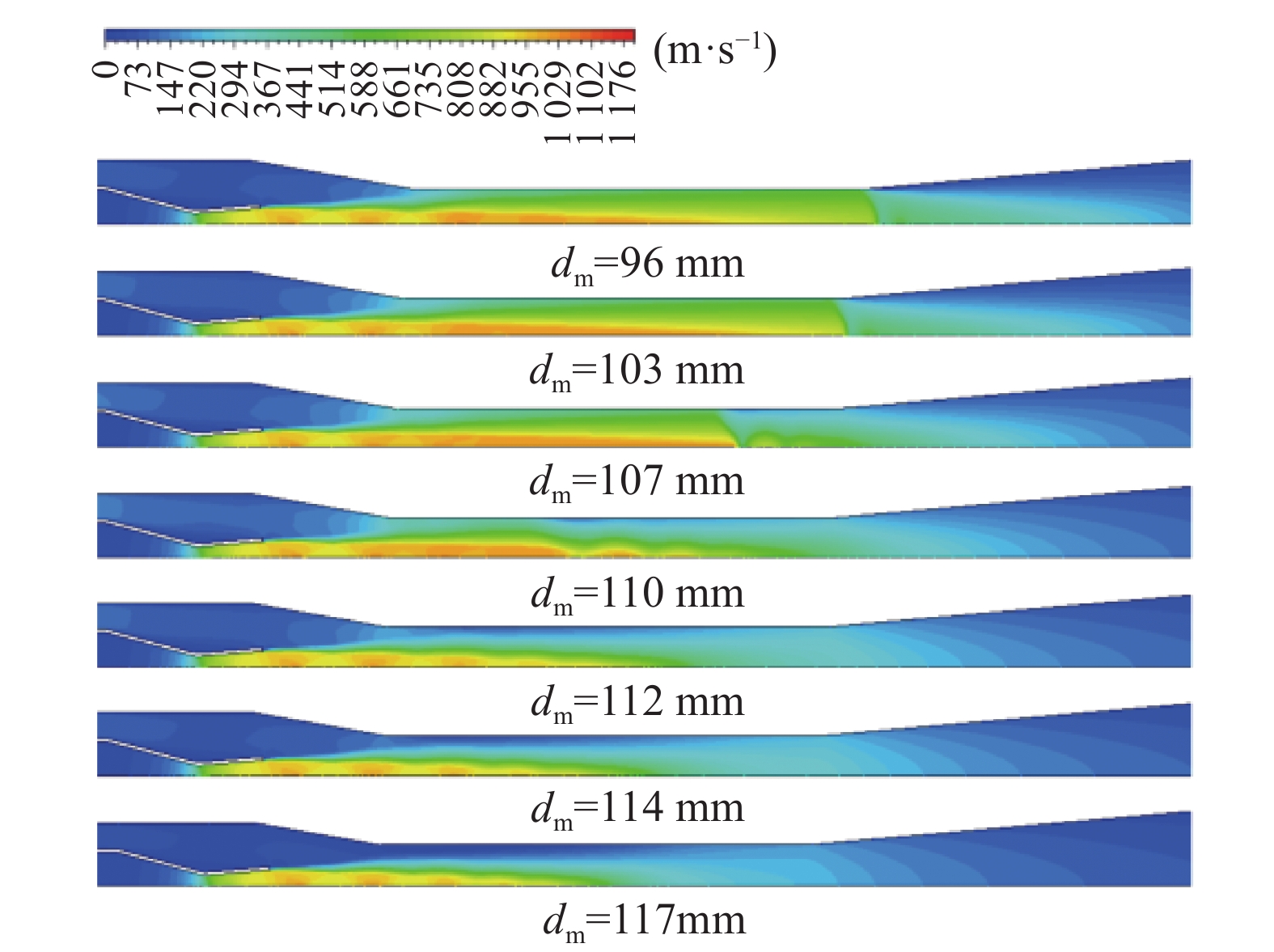

混合室直径的变化直接影响混合室内蒸汽流速,从而对热压机的喷射性能产生作用。图13、14分别为混合室直径不同时,喷射系数的变化结果和蒸汽轴向速度云图。同样发现,喷射系数随混合室直径的增加先增大后减小。这是由于混合室直径增大的过程中,一方面工作蒸汽流道截面变化减小,工作蒸汽由于受到壁面压缩而产生的激波减弱,其对引射蒸汽的能量传递效率增强,对喷射系数的提升起到了积极作用;另一方面工作蒸汽的流速降低,其对引射蒸汽的携带效果减弱,对喷射系数的提升起到了抑制作用。在混合室直径过小和过大时,抑制作用表现明显,均不能使热压机获得较高的喷射性能;而在混合室直径选择正确的情况下,喷射系数才能够达到峰值。

|

Download:

|

| 图 13 喷射系数随混合室直径变化结果 | |

|

Download:

|

| 图 14 不同混合室直径下的蒸汽轴向速度云图 | |

本文针对热压机内蒸汽的复杂流动过程使用CFD软件进行了数值模拟计算,在验证模型可靠性的基础上,研究了热压机内各主要结构参数变化对喷射系数的影响,获得的主要结论如下:

1)本文建立的热压机内部蒸汽流场计算模型能够很好地预测热压机喷射性能,喷射系数计算值与文献实验值的偏差基本在±20%以内。

2)热压机主要结构参数主要通过改变主流蒸汽激波强度、工作及引射蒸汽流速和流动摩擦损失等方面影响热压机整体喷射能力的优劣;各结构参数均存在某一最佳区间,使热压机的喷射能力达到最大;超出最佳区间之外的结构参数将使热压机的喷射系数显著降低。

| [1] |

宋煜. 热力蒸汽压缩器性能计算方法研究[D]. 大连: 大连理工大学, 2010.

( 0) 0)

|

| [2] |

陈金增, 宋振海, 张青枝, 等. 热力蒸汽压缩式海水淡化系统热力分析[J]. 海军工程大学学报, 2005, 17(4): 60-63. DOI:10.3969/j.issn.1009-3486.2005.04.015 ( 0) 0)

|

| [3] |

董景明, 王威宁, 郭阳, 等. 热力压缩海水淡化系统中低温蒸汽喷射器的实验研究[J]. 科学技术与工程, 2018, 18(16): 22-25. DOI:10.3969/j.issn.1671-1815.2018.16.004 ( 0) 0)

|

| [4] |

季建刚, 王如竹, 黎立新. 蒸汽喷射压缩器特性计算与分析[J]. 船舶工程, 2006, 28(5): 46-49. DOI:10.3969/j.issn.1000-6982.2006.05.009 ( 0) 0)

|

| [5] |

沈胜强, 李素芬, 夏远景. 喷射式热泵的设计计算与性能分析[J]. 大连理工大学学报, 1998(5): 66-69. ( 0) 0)

|

| [6] |

华敏. 蒸汽喷射器特性的CFD分析与节能应用研究[D]. 南京: 南京工业大学, 2005.

( 0) 0)

|

| [7] |

陈小康. 拉瓦尔喷嘴应用于蒸汽喷射式热泵性能分析[J]. 化工装备技术, 2018, 39(2): 29-33. ( 0) 0)

|

| [8] |

徐海涛, 桑芝富. 蒸汽喷射式热泵变工况性能分析[J]. 热能动力工程, 2003, 18(4): 395-398. DOI:10.3969/j.issn.1001-2060.2003.04.017 ( 0) 0)

|

| [9] |

高淼. 蒸汽喷射器理论及数值模拟分析[D]. 沈阳: 东北大学, 2013.

( 0) 0)

|

| [10] |

徐鑫, 丁学俊, 许弘雷, 等. 蒸汽喷射器流场模拟及性能优化分析[J]. 流体机械, 2015(5): 49-54. ( 0) 0)

|

| [11] |

陶乐仁, 王永红, 王金锋, 等. 太阳能喷射式空调系统中喷射系数的计算方法的探讨[J]. 制冷技术, 2016, 37(6): 37-40. ( 0) 0)

|

| [12] |

ZHU Yinhai, CAI Wenjian, WEN Changyun, et al. Numerical investigation of geometry parameters for design of high performance ejectors[J]. Applied thermal engineering, 2009, 29(5/6): 898-905. DOI:10.1016/j.applthermaleng.2008.04.025 ( 0) 0)

|

| [13] |

李岸然. 低温多效海水淡化用蒸汽喷射器的优化设计[J]. 真空科学与技术学报, 2015, 35(4): 412-417. ( 0) 0)

|

| [14] |

康春录. 船舶余热蒸汽喷射器的数值模拟及实验研究[D]. 大连: 大连海事大学, 2016.

( 0) 0)

|

| [15] |

杨勇, 李熠桥, 沈胜强, 等. 蒸汽喷射器中的激波效应[J]. 流体机械, 2014, 35(7): 1419-1423. ( 0) 0)

|

| [16] |

赵丽娟. 蒸汽喷射器内的激波效应对喷射性能的影响[J]. 机床与液压, 2019, 47(20): 134-137. DOI:10.3969/j.issn.1001-3881.2019.20.031 ( 0) 0)

|

| [17] |

张学进, 周立新, 薛新宇, 等. 气体喷射压缩器变工况激波特性分析与试验[J]. 流体机械, 2019, 47(1): 8-13. ( 0) 0)

|

| [18] |

韦辰睿, 方凌云, 陈琪, 等. 喷射器极限工况性能的理论与实验研究[J]. 低温工程, 2019, 228(2): 12-16. DOI:10.3969/j.issn.1000-6516.2019.02.004 ( 0) 0)

|

| [19] |

王涛. 喷射器喷嘴出口流场的数值模拟和实验研究[D]. 大连: 大连海事大学, 2013.

( 0) 0)

|

| [20] |

HISHAM E D, HISAM ETTOUNEY, IMAD ALATIQI, et al. Evaluation of steam jet ejectors[J]. Chemical engineering and processing, 2002, 41(6): 551-561. DOI:10.1016/S0255-2701(01)00176-3 ( 0) 0)

|

2020, Vol. 47

2020, Vol. 47