为了快速响应市场,大部分车企首选将现有燃油车改制为电动车。原车的结构能否满足电动车的基本性能需要,尤其是安全性能,使得电动汽车的碰撞安全设计成为一个新的课题[1]。本文通过对比传统燃油车与在其基础上改制的电动车的正面碰撞性能,分析整车正面碰撞性能变化规律情况,可以了解由传统汽油车改制电动车时需要注意的问题,为新车设计提供一定的参考依据。经过电动车开发案例论证和试验验证,保证结构达到试验要求,满足了国家法规标准,为日后电动车设计提供进一步的借鉴和参考。

1 正面碰撞试验相关知识 1.1 国家强制正面碰撞试验法规GB 11551−2014《汽车正面碰撞的乘员保护》法规[2]是国家对车辆正面碰撞最基本的要求。只有达到所规定的最基本的技术性能要求,企业所生产的车辆才能进行认证公告,上市销售。所以在汽车产品开发阶段,企业要投入大量的车辆进行乘员约束系统的标定与试验验证,以确保最终设计的车辆可以满足要求。这是一个长周期、反复确认验证的的过程。

近年来,随着CAE仿真技术的不断发展,设计验证环节逐渐数据化,依靠仿真手段进行车辆碰撞性能的验证,具备可重复性和可对比性[3],运用CAE仿真分析技术可以缩短开发周期,减少试验次数及开发成本[4]。

1.2 试验方法法规中规定正面碰撞试验的主要内容是车辆以50 km/h(最小速度不低于48 km/h)的速度对撞刚性墙(见图1)。

|

Download:

|

| 图 1 正面碰撞示意 | |

碰撞结束后,试验人员对通过仿人模型采集的数据进行处理,来评价车辆是否满足法规的技术要求。主要参数包括头部性能指标(HPC)、颈部伤害(NIC)、颈部弯矩、胸部压缩指标(ThCC)、胸部黏性指标(V.C)和大腿圧缩力指标(FFC)。

在仿真分析时,这就要求把整车碰撞后的技术要求分解到具体的车体结构指标中,头部和颈部的伤害值对应的车体指标项为车体加速度[5]。根据《乘用车正面碰撞的乘员保护》(GB11551−2014)对车辆加速度测量点的要求,车身加速度时间历程应以车辆驾驶员侧B柱下端加速度传感器的数值为基础确定[6]。其中,胸部和腿部的的伤害指标对应乘员约束系统的性能,不在本文中讨论。

1.3 车辆耐撞性工程评价在实际车辆开发工作中,为了快速进行工程仿真分析,常采用车辆B柱下方的加速度信号作为评价车辆耐撞性的基本参数,这种方法已经过大量的工程验证与应用。加速度传感器获取的信号经过滤波处理后,可以得到车辆整个碰撞过程中加速变化的情况。在此基础上,通过数学处理,还可以获取车辆速度变化数据与车辆变形的数据。在汽车行业中广泛采用这种方法进行车辆开发的工程仿真分析与验证。

2 某电动车正面碰撞性能对比分析在某车型开发过程中,为了节约全新开发电动车的巨大成本投入,缩短电动车产品的开发周期,公司决定基于某款传统燃油车进行电动车的改制与开发。通过评估动力系统、电机电池系统的主要参数,以及车身结构,公司最终选定了的原型车,并确立了电动车改制方案。

改制电动车在原型车的基础上取消了发动机、变速箱、进排气、燃油箱等系统,增加了电机、控制器及电池等部件。由于车辆续航需要及电池容量需求,电池质量引起车辆质量急剧增加,在整车质量有巨大变化的情况下,我们需要对车辆的碰撞安全性能进行评估,考察质量变化对其的影响。文中主要讨论了正面碰撞性能的变化情况。

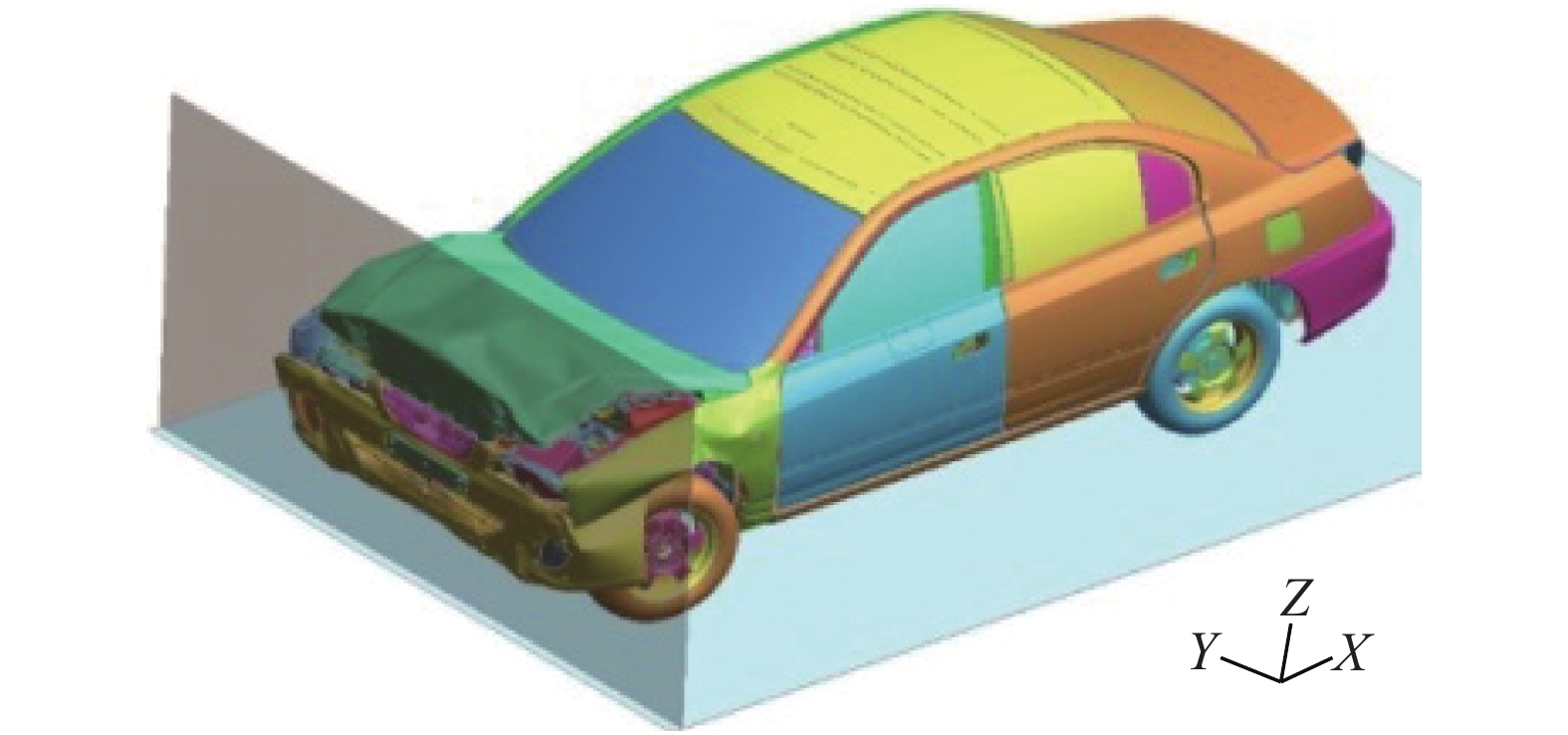

2.1 建立仿真分析模型目前整车有限元仿真试验因其研究费用低廉、周期较短、采集数据信息较为全面等优点[7],已经成为了汽车碰撞安全技术领域普遍采用的试验方法。为了预估改制对车辆碰撞性能的影响,我们需要分别建立原型车与改制车的整车碰撞仿真模型(如图2),通过计算对结果数据进行对比。

|

Download:

|

| 图 2 整车正面碰撞仿真模型 | |

本文使用了hypermesh进行了网格划分,原型车模型总规模约200万单元,改制电动车模型总规模约230万单元。并借助oasys.primer建立了边界条件及加载工况,使用lsdyna进行了求解计算,并利用hperview和oasys.reporter进行了结果处理,形成了最终的仿真分析结果报告。

2.2 仿真模型的对标如何对正面碰撞模拟结果可靠性进行评价已经有确切的方法,通常采用对比B柱加速度时间历程曲线完成。这是因为在正面碰撞中,由于车体B柱通常是不变形的,该点的加速度曲线反映着受试车体的碰撞性能[8],所以行业公认把B柱加速度作为评判车辆耐性能的基本指标[9]。当仿真与试验结果误差不超过20%,我们认为仿真模型真实可靠[10]。

为了确保仿真结果的可信度,在原型车模型完成之后,本文把仿真结果与原型车试验结果进行对标。原始波形经过滤波通道频率等级为60的低通滤波器滤波后[11],得到CFC60波形,B柱加速度曲线对比结果如图3所示。

|

Download:

|

| 图 3 整车正面碰撞仿真与试验对标模型 | |

碰撞过程中能量变化情况、沙漏能比率等指标曲线见图4。从图中可以看出,在整个碰撞过程中,总能量守衡,碰撞结束后整体能量为141.4 kJ,计算沙漏能为4.0 kJ,占比为2.83%,小于规定的5%,因此模型有效,碰撞仿真结果可信度较高[12]。

|

Download:

|

| 图 4 整车正面碰撞仿真能量转化过程 | |

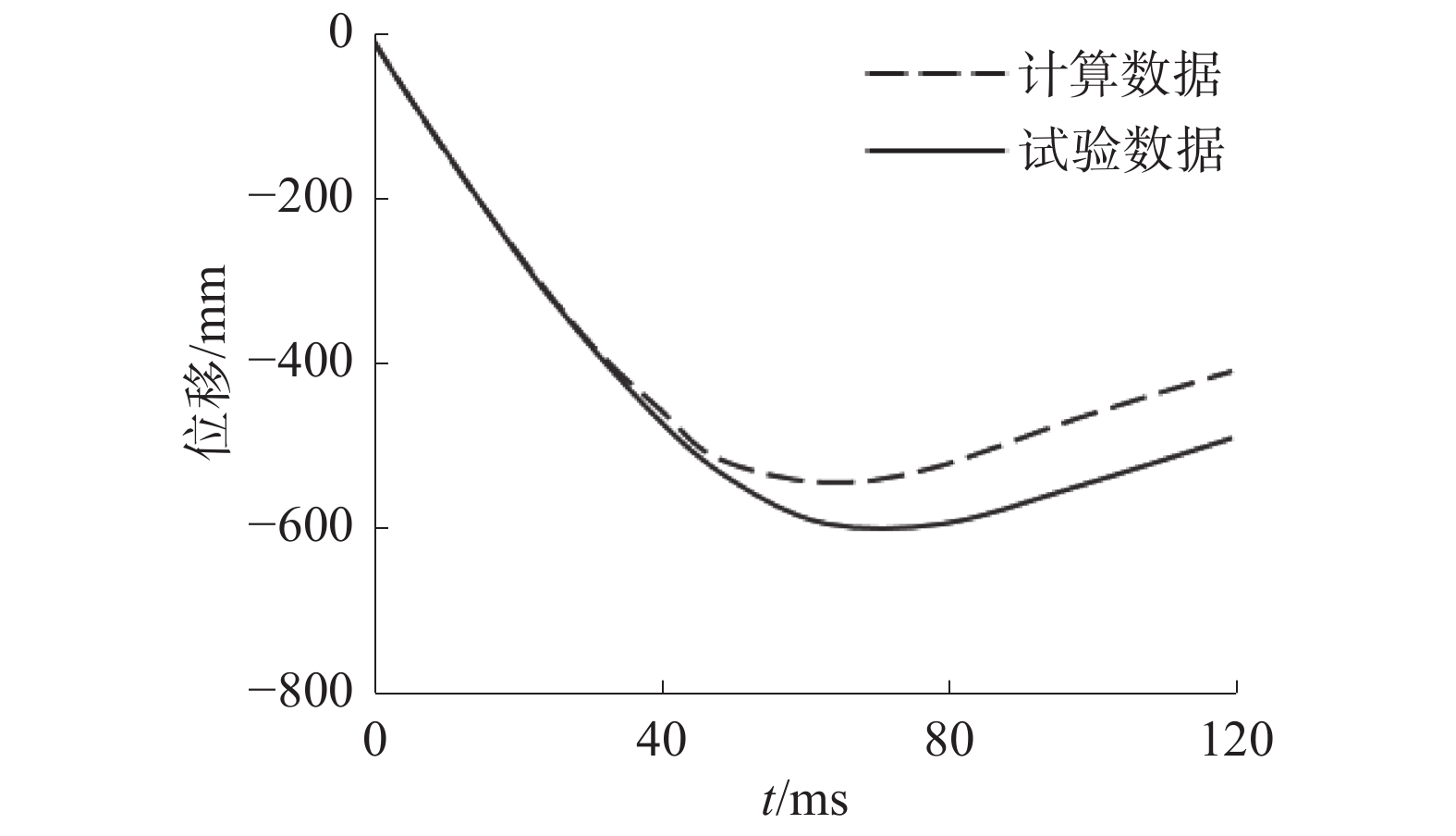

主要传感器测点速度变化见图5,车辆整体变形量对比见图6。速度变化与终速稳定趋势相近,整车计算最大压缩量为554 mm,试验最大压缩量为601 mm,误差为−7.8%,满足工程使用要求。

|

Download:

|

| 图 5 速度信号变化过程 | |

|

Download:

|

| 图 6 位移信号变化过程 | |

在汽油车碰撞模型的基础上,我们通过更新结构建立了改制电动车的仿真模型,再进行正面碰撞仿真的仿真计算,以保证原型车与改制车仿真计算对比结果的可信度。

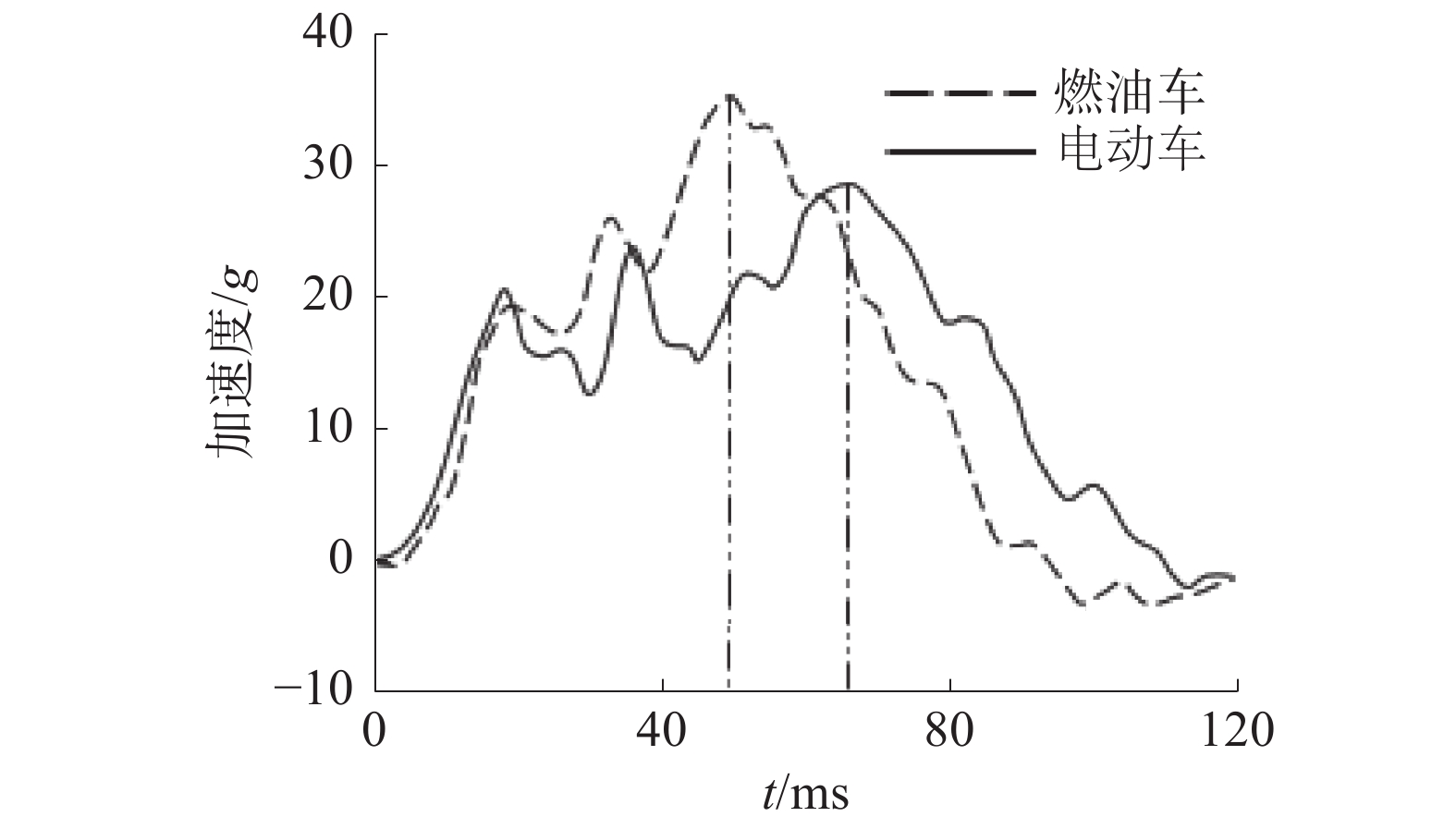

2.3 原型车与改制车正面碰撞仿真结果对比 2.3.1 加速度信号对比分析原型车(燃油)正面碰撞加速度信号与改制电动车的加速度信号对比如图7所示。由结果可知,燃油车正面碰撞最大加速度为35.5 g,发生时刻为50.1 ms;由其改制的电动车正面碰撞最大加速度为28.6 g,发生时刻为66.5 ms。

|

Download:

|

| 图 7 加速度信号对比 | |

两者对比可知整车正面碰撞加速度峰值有所降低,峰值时刻后移。详细结果见表1。改制电动车相对于原型车,由于整车质量增加(主要为电池,集中在车身中后部),正面碰撞时峰值加速度降低约20%。其峰值的降低有助于改善驾驶员头部伤害HIC值,降低了后继安全气囊的标定工作难度。加速度峰值时刻滞后,影响安全气囊的起爆时间,说明整车质量变化过大的情况下,影响车辆安全性,需要对安全气囊重新进行标定。

|

|

表 1 燃油车与电动车正面碰撞加速度信号仿真结果对比 |

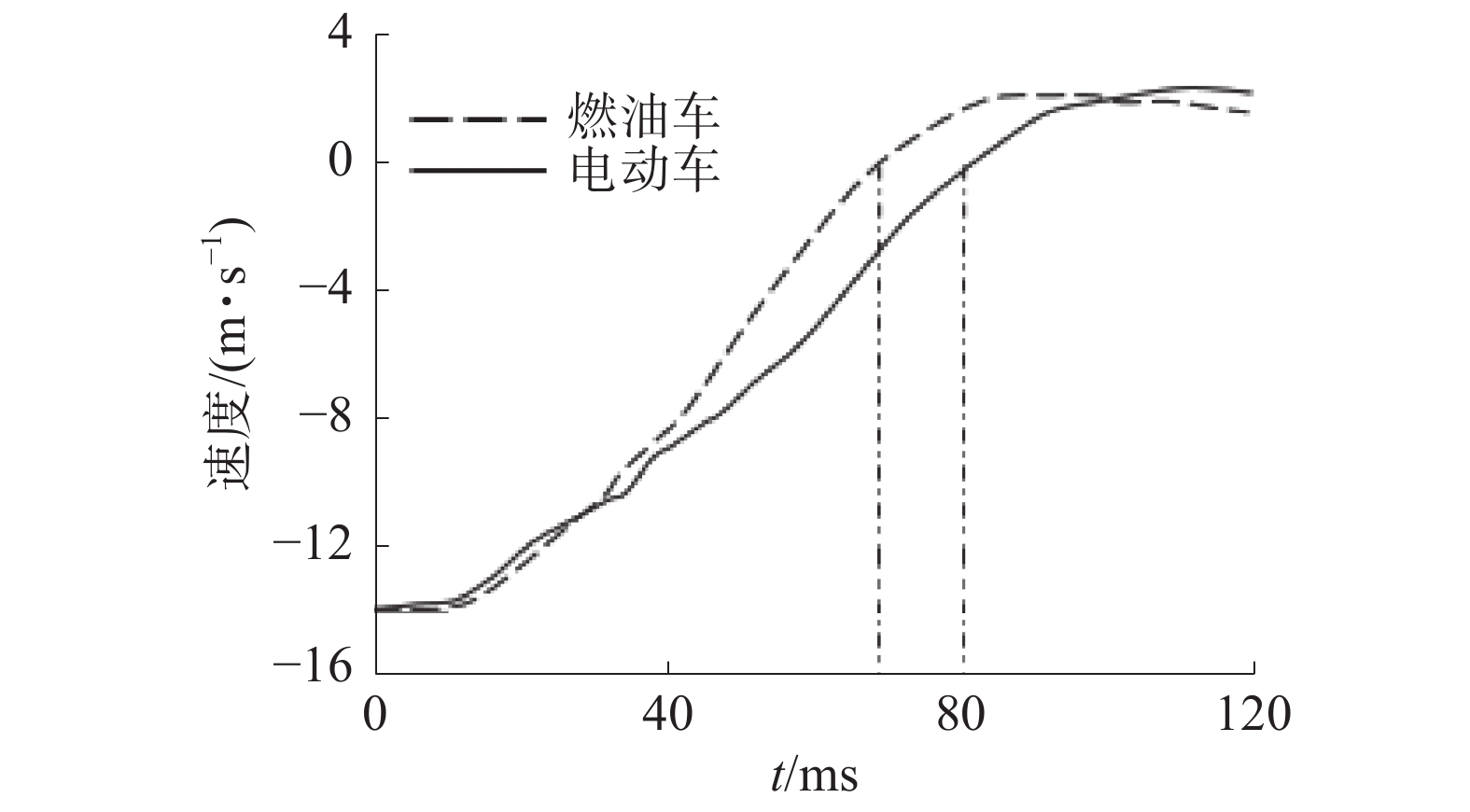

在整车正面碰撞过程中,当车辆的碰撞速度降为0时,表明碰撞压缩过程结束,车辆开始反弹,通常把这个速度变化等于0的时刻定义为碰撞结束的时刻。由图8中速度变化曲线可知,当速度变化到0时,燃油车(原型车)的整个正面碰撞过程结束的时刻为68.8 ms,电动车(改制车)的整个正面碰撞结束的时刻为80.6 ms。

|

Download:

|

| 图 8 速度信号对比 | |

两者对比,可以明显看出电动车(改制车)碰撞过程持续的时间比燃油车(原型车)的长,增加了11.8 ms,碰撞持续过程延长。这表明有更多的结构部件参与了碰撞过程的变形吸能,所以延长了碰撞变形持续的时间,这个结果与整车质量增加导致初始碰撞总能量增加是一致的。而碰撞持续的时间增加以后,将会导致驾驶员向前运动时间和运动距离增加,可能导致驾驶员前移量或者胸部压缩量增加,需要重新标定安全带,以保证驾驶员和乘员的位移量在合理的范围内。

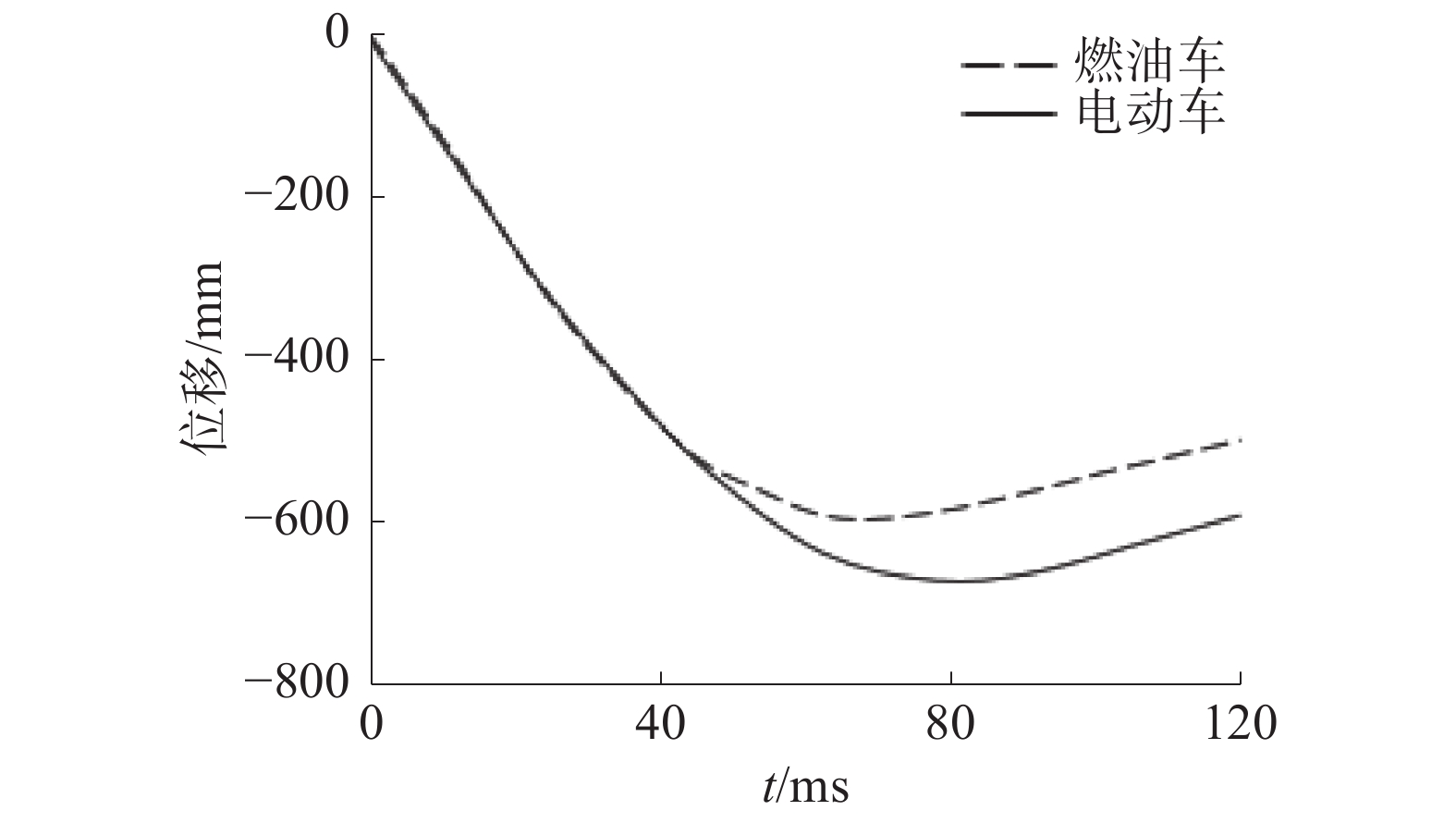

2.3.3 位移(变形)信号对比分析在整车正面碰撞过程中,车辆前端压缩量是考察整车耐撞性的一个重要的指标。我们可以通过仿真直接获取车辆前端的变形量,即从碰撞开始到碰撞结束时刻,车辆在车身方向上位移的距离就是希望获得的车身的最大变形量。之后,车身变形的结构开始反弹,所以本文在碰撞试验后测量的车辆最大压缩量一般小于仿真结果,其误差产生的原因也在这里。由图9车身位移(变形)曲线可知,燃油车(原型车) 在68.8 ms时车身前端最大变形量为598.6 mm,电动车(改制车)在80.6 ms时车身前端最大变形量为672 mm。

|

Download:

|

| 图 9 车身位移(变形) | |

电动车(改制车)相对于燃油车(原型车)在正面碰撞工况下,其车身前端最大变形量增加量为73.4 mm,增幅接近12.3%。最大变形量的增加表明车身结构部件参与变形的程度增加,前端结构变形吸能量也变大。其原因是整车质量增加(主要是电池包的质量增加,集中在车辆中后部),而车辆前端结构基本上保持了与原车结构一致,在没有进行针对性加强的情况下,需要更多的结构部件参与变形来承担吸能的作用,所以车身前端变形量会加大。这与前文整个碰撞变形过程变长的原因分析也是一致的。

3 正面碰撞主要影响因素及试验结果 3.1 改制车正面碰撞性能主要影响因素 3.1.1 整车质量增加量燃油车改制电动车时,由于续航里程的要求,电池包的质量增加导致整车质量有了大幅度的增加,这成为影响整车正面碰撞安全性能的首要因素。正面碰撞总能量计算公式为

| $ E = 1/2M{V^2} $ |

式中M为碰撞车总质量。由此可见,整车总质量的增加将直接影响碰撞的总能量。

而车辆前端结构变形吸能,可以简化为碰撞力在变形路径上的做功:

| $ E' = FL $ |

当车辆前端结构基本不变时,可以近似地认为碰撞力F固定。由于总的动能增加,前端结构需要吸收更多的能量,即E′在F不变的条件下,做功的距离则会增加,车身最大变形增加。

3.1.2 车身结构相对强弱变化由于电池包集中在车辆的地板中部和后部,车身前端基本上保持了原车的结构。电池包本身的安装方式(刚性支架)和自身(内部角钢桁架)结构均对车身中部地板刚度有加强作用。在车身前部结构总体不变的情况下,由于后部结构的加强,将导致车身前部结构相对变弱,这也从侧面印证了仿真分析中车身前端为了吸收更多的碰撞能量,其变形量增加的结果。

3.1.3 对车辆正面碰撞的影响趋势燃油车改制电动车时,为了节约开发成本,最大程度上沿用了原车的结构,在车辆质量大幅增加的情况下,将导致改制车有如下变化:

1)碰撞加速度峰值:由于车辆前端结构相对“变弱”,整车正面碰撞加速度峰值将有所降低,峰值发生时刻也将比原车滞后;

2)车身最大变形量:由于需要整车初始动能增加,车身前端结构需要吸收更多的能量,所以车身变形量将比原车增大;

3)碰撞过程持续时间:由于车身变形量的增加,整个碰撞变形持续的过程也将延长,即车辆速度变为0的时刻将滞后。这样才能保证碰撞能量得到充分的传导和释放,车身的加速度、速度、位移信号三者相互印证,结果统一。

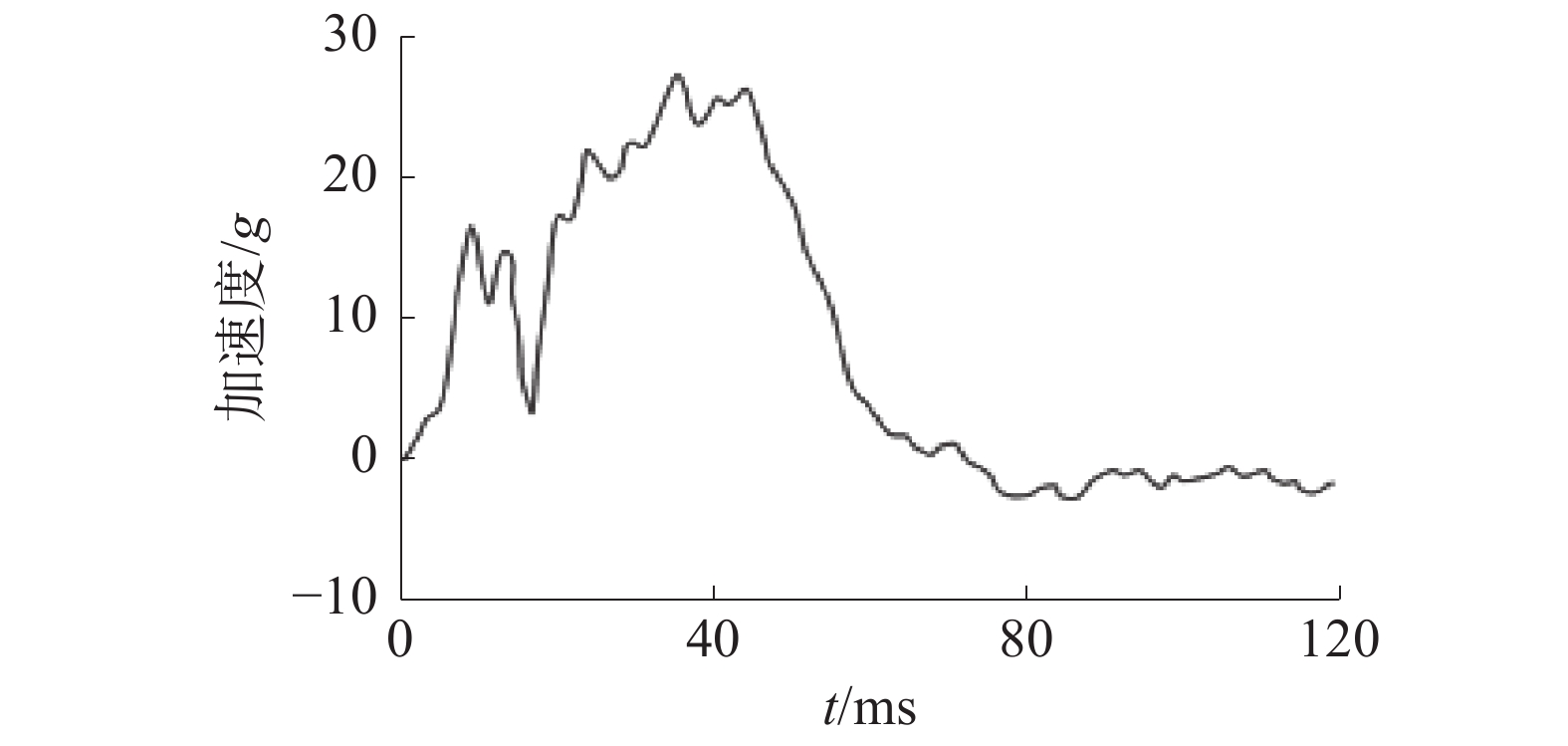

3.2 正面碰撞试验结果电动车(改制车)完成以后,公司委托中国汽车研究所碰撞试验中心在进行了正面碰撞摸底试验。试验如10、11所示。

|

Download:

|

| 图 10 正碰面碰撞摸底试验 | |

|

Download:

|

| 图 11 正碰面碰撞摸底试验加速度曲线 | |

根据试验结果,我们对原车结构进行了局部改善与加强,并在此基础上完成了电动车(改制车)车辆碰撞性能的强检认证,车辆碰撞安全性能满足了GB 11551−2014 《汽车正面碰撞的乘员保护》法规的要求。

4 结论本文研究了燃油车改制电动车时正面碰撞仿真分析的主要过程,基于整车正面碰撞仿真结果主要因素的对比,总结了车辆改制过程中正面碰撞性能的主要影响因素及趋势。

1)在未进行全新开发的条件限制下,由燃油车改制电动车的技术方案是可行的。

2)在车辆前端变形空间足够的情况下,整车质量的增加引起正面碰撞安全性能的变化,可以由增加车辆前端变形量来实现碰撞能量转移。

3)通过对加速度、速度和位移变形信号的分析对比,可以明确燃油车(原型车)和电动车(改制车)的正面碰撞性能差异程度和主要变化趋势。

通过本研究,可以明确正面碰撞性能受改制影响的范围,针对性地做出设计调整和结构改善,避免盲目、无目标地开展设计工作。仿真方法的应用可以协助我们快速验证设计方案,减少设计反复周期,降低电动车的研发成本。

| [1] |

王大志, 于成祥. 微型电动汽车正面碰撞结构耐撞性设计[J]. 汽车安全与节能学报, 2010, 1(1): 49-52. DOI:10.3969/j.issn.1676-8484.2010.01.007 ( 0) 0)

|

| [2] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB 11551-2014, 汽车正面碰撞的乘员保护[S]. 北京: 中国标准出版社, 2015.

( 0) 0)

|

| [3] |

田湘龙, 任光梅, 李彦生. 某微车正面碰撞模拟仿真与优化[J]. 机械设计与制造, 2011(9): 218-220. DOI:10.3969/j.issn.1001-3997.2011.09.081 ( 0) 0)

|

| [4] |

王月, 宋叶红, 肖海涛, 等. 某车型正面碰撞结构优化[J]. 汽车工程师, 2014(8): 27-29, 63. DOI:10.3969/j.issn.1674-6546.2014.08.005 ( 0) 0)

|

| [5] |

范朝兵, 方月娇, 肖颐. 基于仿真技术的汽车正面碰撞结构优化[J]. 南方农机, 2017, 48(19): 129-130, 134. DOI:10.3969/j.issn.1672-3872.2017.19.094 ( 0) 0)

|

| [6] |

都雪静, 田雨蒙, 王占宇, 等. 全铝车身电动轿车正面碰撞仿真和优化[J]. 公路交通科技, 2017, 34(11): 136-142. ( 0) 0)

|

| [7] |

江乐生, 刘舒然. 新型电动汽车正面碰撞安全性仿真分析[J]. 民营科技, 2018(11): 77-78. ( 0) 0)

|

| [8] |

商恩义, 李洪梅. 车体“刚度”在正面碰撞中对人体伤害影响的研究[J]. 汽车技术, 2010(2): 12-16. DOI:10.3969/j.issn.1000-3703.2010.02.004 ( 0) 0)

|

| [9] |

王庆才, 李华香, 史建鹏. 乘用车正面碰撞性能优化仿真研究[J]. 汽车科技, 2011(3): 24-26. DOI:10.3969/j.issn.1005-2550.2011.03.006 ( 0) 0)

|

| [10] |

王珏. 汽车正面碰撞有限元仿真与结构优化[J]. 科技传播, 2016, 8(4): 140-141. ( 0) 0)

|

| [11] |

韩玉环, 曾祥义, 刘志新, 等. 基于车身变形量的正面碰撞波形的分析与优化[J]. 时代汽车, 2017(8): 92-94. DOI:10.3969/j.issn.1672-9668.2017.08.049 ( 0) 0)

|

| [12] |

葛东东, 王秋成, 刘卫国, 等. 电动汽车正面碰撞结构耐撞性分析及优化[J]. 机电工程, 2013, 30(3): 325-328. ( 0) 0)

|

2020, Vol. 47

2020, Vol. 47