2. 中国航发南方工业有限公司,湖南 株洲 412000;

3. 南昌航空大学 飞行器工程学院,江西 南昌 330063

2. AECC South Industry Co., Ltd., Zhuzhou 412000, China;

3. School of Aircraft Engineering, Nanchang Hangkong University, Nanchang 330063, China

航空工业是一个国家核心科技竞争力的体现,坚定不移地发展航空事业是我国现阶段的主要任务之一。为此,提高航空工业中的零部件质量,改善零部件成形工艺对航空事业的发展具有重要意义。对于某航空发动机机匣类零件(材料为高温合金GH3030)——带凸缘深锥形薄壁回转零件的加工,目前主要采用焊接组合的成形方法。该方法成形零件尺寸精度低、次品率高,零件焊接部位易变形,难以满足服役要求。因此对于带凸缘深锥形薄壁回转零件,可以考虑采用多道次旋压整体成形工艺。国内外学者不乏对高温合金热旋压成形工艺的研究,赵云豪[1]通过高温合金管材不同旋压变薄率的试验,探讨了常用高温合金的旋压工艺参数。结果表明,在高温合金管材可旋性试验的基础上,有效控制塑性变形的稳定流动,可以旋压高精度薄壁管材。王大力等[2]论述了GH4169高温合金筒形件流动旋压成形的工艺路线的制定和试验方法,并采用错距旋压成形方法,探索了错距流动旋压的工艺参数对尺寸精度的影响,为该类产品的旋压成形提供了技术支持。刘继强等[3]对用于成形波纹管的GH4169高温合金薄壁管的旋压成形进行了试验研究,分析了焊接管坯质量、旋压工艺等因素对薄壁管成形精度的影响,给出了旋压工艺设计方法。黎波等[4]采用仿真和试验相结合的方法,对GH625高温合金管缩颈旋压成形过程进行分析研究,研究结果表明,高温合金变径管在旋压过程中,随旋轮的轴向进给,不同的区域截面变化趋势不同;轴向进给速度及旋轮圆角半径增大时,壁厚增大;旋轮安装角对零件壁厚无明显影响。安震等[5]基于ABAQUS软件建立了Ni−Cr−W−Mo合金异形件热旋成形的多道次热力耦合三维有限元模型,研究了Ni−Cr−W−Mo合金异形件热旋成形过程中的应力应变场的分布以及成形规律和常见缺陷。结果表明,工件在靠近中心轴的部分贴膜性非常好,但越靠近工件口部,不贴模的趋势越明显。Li等[6]采用DEFORM有限元分析软件,对Inconel718高温合金薄壁筒形件滚珠旋压过程进行了仿真模拟,分析了芯模转速、轴向进给速度和壁厚减薄率等工艺参数对成形质量的影响,并对仿真模拟进行了试验验证,仿真结果和实验结果相符合。Hiuhu[7]对Inconel 718高温合金剪切旋压过程进行了试验分析,得到了旋轮进给量和旋轮与芯模间隙对成形质量的影响,并在不同的温度和保温时间下,对旋压成品件进行固溶处理,得到了其对应的晶粒尺寸和硬度水平。陆鹏等[8-9]采用滚珠热旋压的方法对镍钛记忆合金管的成形工艺进行了应力应变温度场分析,并针对管件的减薄量对旋压载荷进行了研究。对于以高温合金GH3030为材料,带凸缘深锥形薄壁回转件的旋压成形工艺研究未见报道。

由此可见,室温下高温合金GH3030材料成形过程中的硬化速度较快,抗拉强度较高。为了保证材料的可旋性并减小旋压力,宜采用多道次热旋压成形工艺,本文为此分析了第1、4道次旋压的成形机理,即不同成形阶段各工件应力、应变状态;又由于零件的深锥形导致在其不同锥面位置的直径相差较大,若采用相同的芯模转速和旋轮进给速度,则旋轮在不同位置成形时的线速度相差巨大,易造成零件的成形受力不均、壁厚不均匀。为此,提出了芯模的分段不同转速来保证零件成形壁厚均匀性的方法,得到了成形的工艺方案。

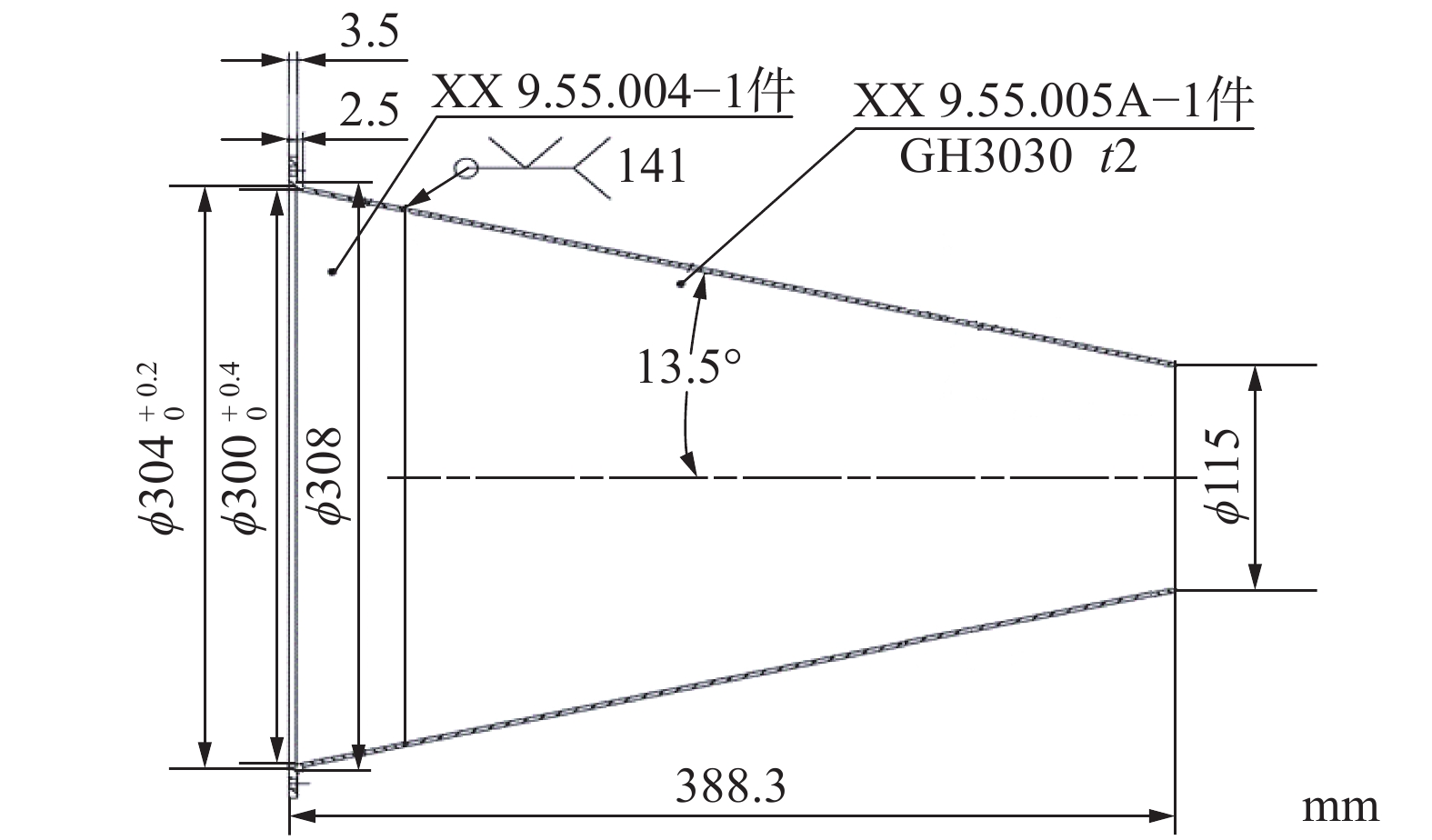

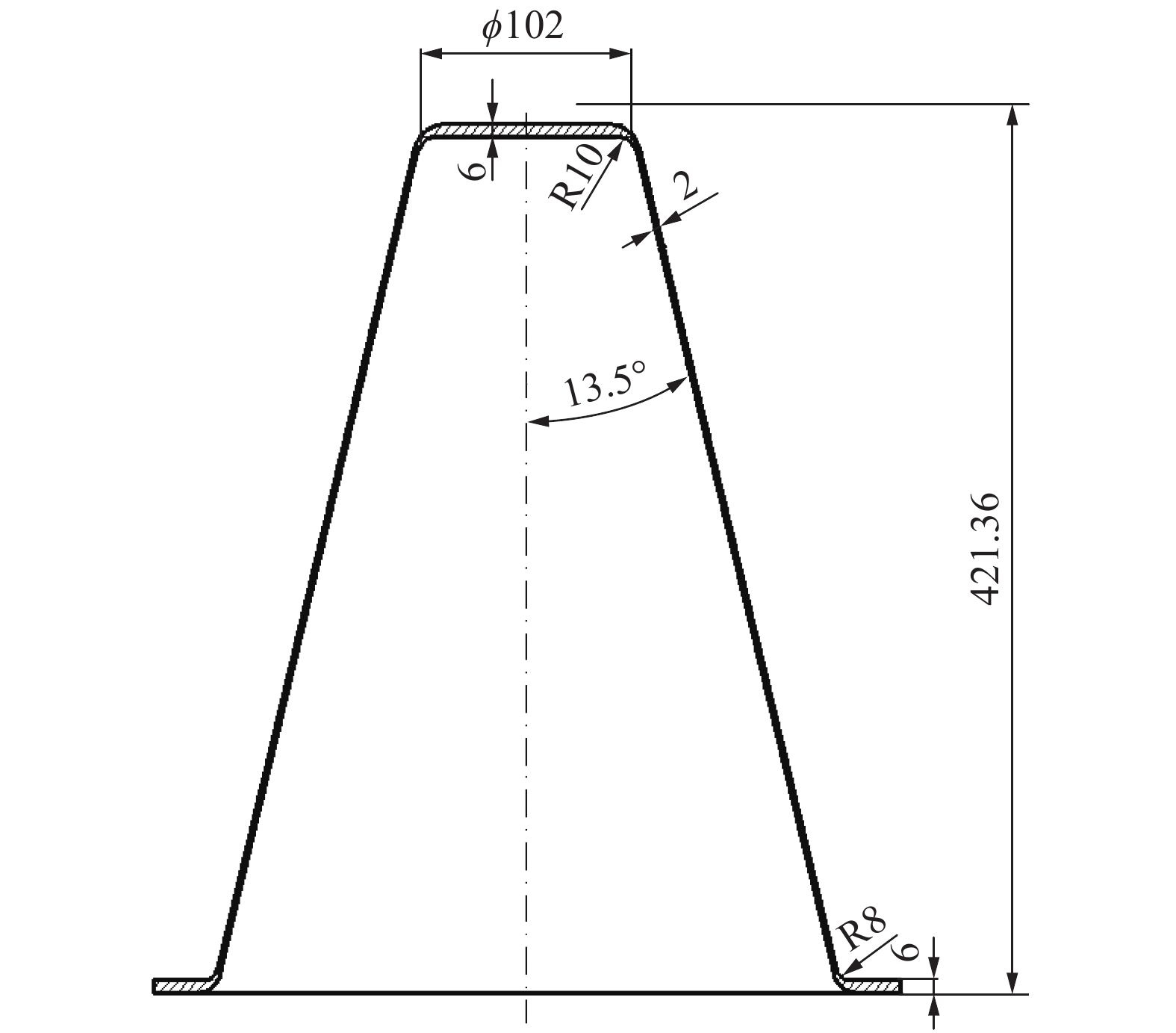

1 成形工艺方案分析 1.1 原工艺缺陷及改进工艺分析图1为带凸缘深锥形薄壁回转件的零件图,其由锥形零件XX9.55.005A−1和凸缘零件XX9.55.004−1焊接组成。在焊接过程中,焊接处变形大,零件的尺寸精度达不到要求,且焊接后对零件进行整形处理的工序较为复杂,效果也较差。为了避免由于焊接引起的变形问题,采用零件整体旋压成形工艺,再利用车削加工保证零件的尺寸要求。

|

Download:

|

| 图 1 带凸缘深锥形薄壁回转件零件 | |

而采用热旋压整体成形工艺,必然要求最终旋压毛坯件的法兰边厚度为6 mm,所以平板坯料的厚度要求至少为6 mm,同时为了减小旋压力大小,考虑将平板坯料的厚度定为6 mm。由于锥形筒壁厚为2 mm,将厚度为6 mm的平板坯料旋压成2 mm,必须考虑每道次旋轮减薄率的大小。对于板料厚度为6 mm的高温合金GH3030,每道次减薄率不宜过小,以免工件回弹过大,一般每道次减薄率控制在30%左右,每道次强力旋压中工件半锥角的变化不少于5°为宜[10]。综合分析,应采用4个道次热旋压成形。

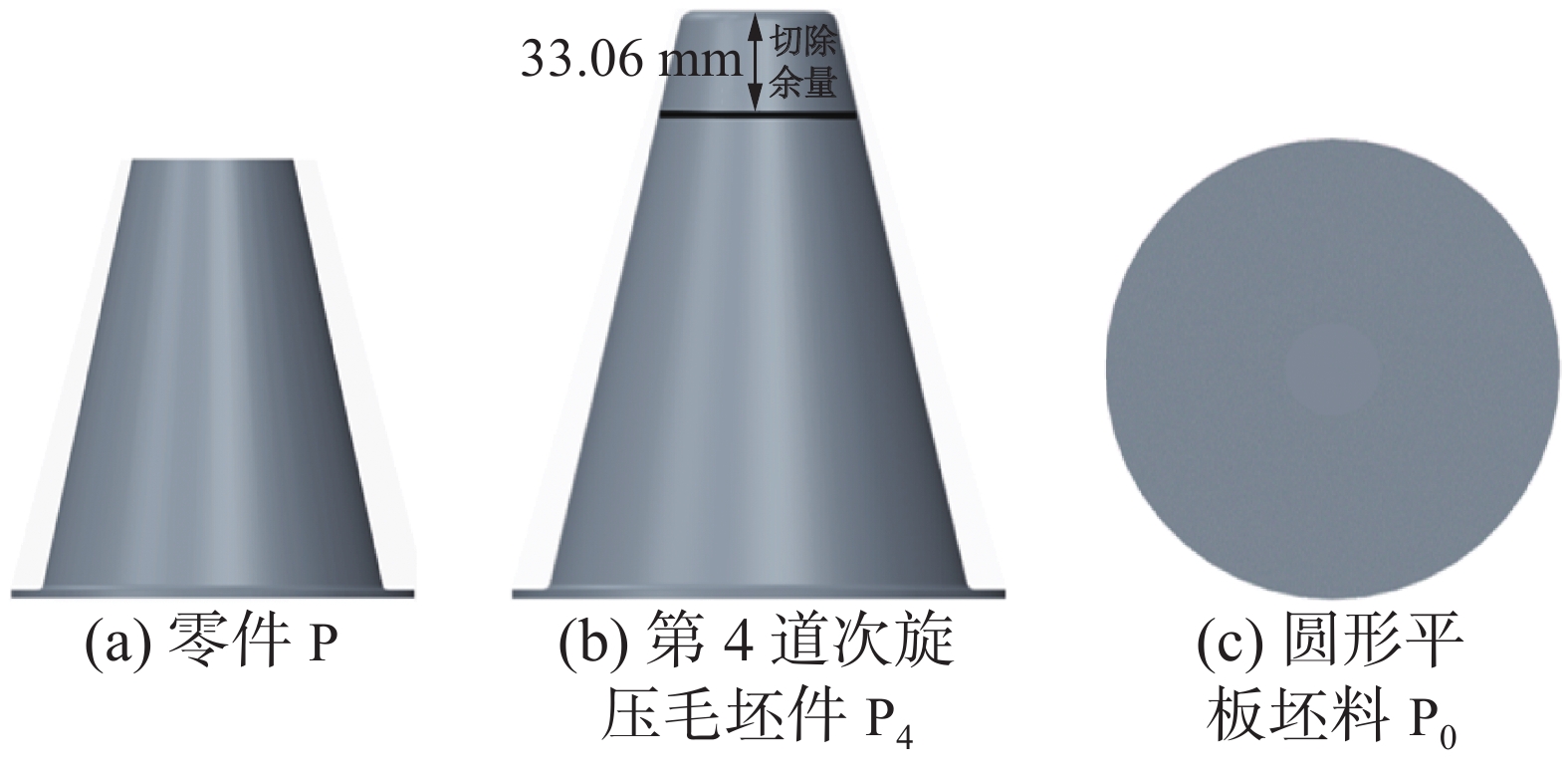

1.2 毛坯尺寸计算依据图1可以推算出车削加工前旋压毛坯件的体积,再考虑车削余量和旋压成形余量,并结合等体积原则,可得到圆形平板坯料的直径[11]。如图2所示为毛坯的反推过程图,图2(a)为产品零件P,其体积Vp,theo = 602 576 mm3;图2(b)为第4道次旋压毛坯件P4,其体积VP4=756 373 mm3;图2(c)为圆形平板坯料P0,按等体积原则,其圆形平板坯料的理论体积VP理等于毛坯件P4的体积

|

Download:

|

| 图 2 毛坯尺寸反推过程 | |

将圆形平板坯料P0加工成第4道次旋压毛坯件P4需要4道次热旋压成形。

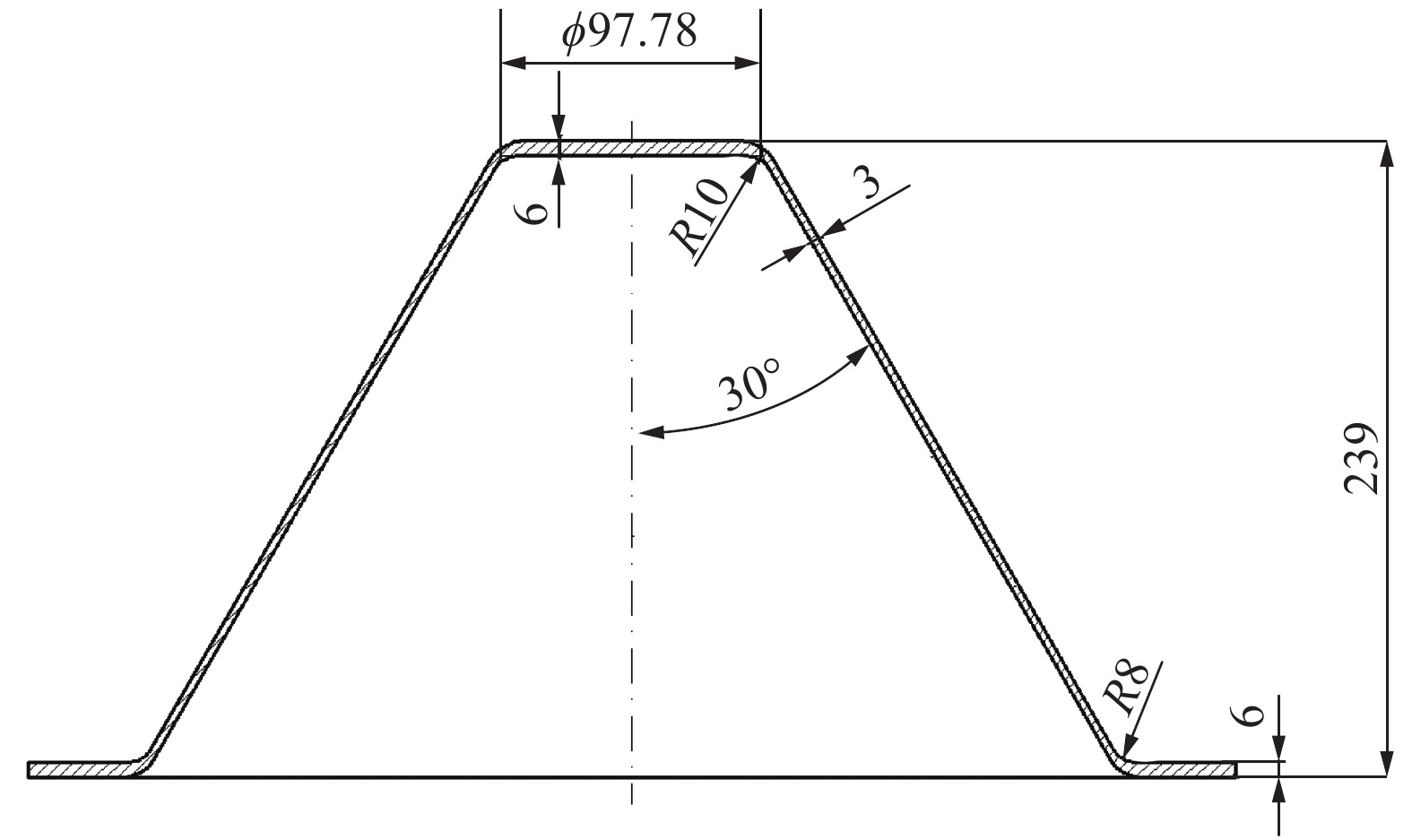

第1道次旋压是将材料为GH3030的圆形平板坯料加工成半锥角α1=48°、锥形筒身壁厚t1=4.5 mm的预制件P1,预制件P1的尺寸如图3所示。显然,第1道次旋压属于强力旋压。之所以将平板坯料旋压加工成半锥角α1=48°,锥形筒身壁厚t1=4.5 mm的预制件P1,是因为多道次强力旋压成形过程中应尽量遵循正弦定律,即

| $ \frac{{\sin\; {\beta _1}}}{{{t_1}}} = \frac{{\sin \;{\beta _2}}}{{{t_2}}} $ | (1) |

式中:β1为第n次旋压后的锥形件半锥角;t1为第i次旋压后的锥形件筒身壁厚;β2为第i+1次旋压后的锥形件半锥角;t2为第i+1次旋压后的锥形件筒身壁厚(i=0,1,2,3,······)。

|

Download:

|

| 图 3 预制件P1尺寸(mm) | |

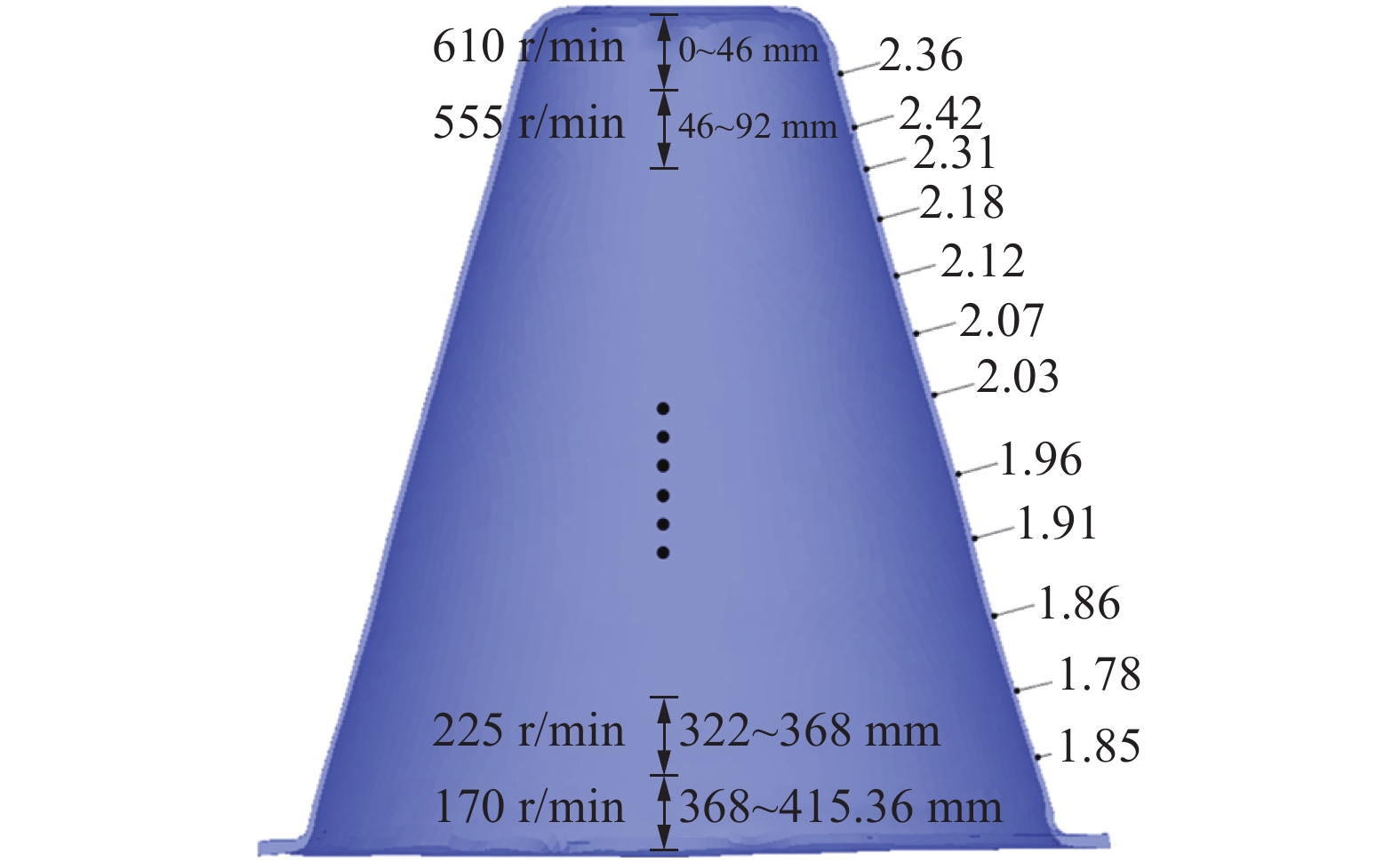

旋压成形的具体工艺参数如表1所示,其中,芯模转速沿芯模主轴呈一定的分布,是因为如果采用恒定转速时,大小两端的轴向线速度相差很大。当主轴转速较高时,大端的线速度过大,容易产振动;而当低转速时加工效率降低;恒转速会使工件两端面旋压螺纹痕迹差别很大。因此,考虑采用变转速,恒周向线速度控制。对于GH3030高温合金材料,旋速为200 m/min左右,由其转换而来的芯模转速分布如表2所示。旋轮和毛坯刚接触时,旋轮沿主轴的进程定义为0。此外,旋轮轨迹与芯模母线平行。

|

|

表 1 第1道次工艺参数 |

|

|

表 2 第1道次芯模转速分布 |

第2道次旋压是将预制件P1加工成半锥角α2=30°、锥形筒身壁厚t2=3 mm的预制件P2,预制件P2的尺寸如图4所示。第2道次旋压属于强力旋压。其中,α2、t2与α1、t1也满足正弦定律。旋压成形的具体工艺参数如表3所示,芯模转速分布如表4所示。旋轮轨迹与芯模母线平行。

|

Download:

|

| 图 4 预制件P2尺寸(mm) | |

|

|

表 3 第2、3道次工艺参数 |

|

|

表 4 第2道次芯模转速分布 |

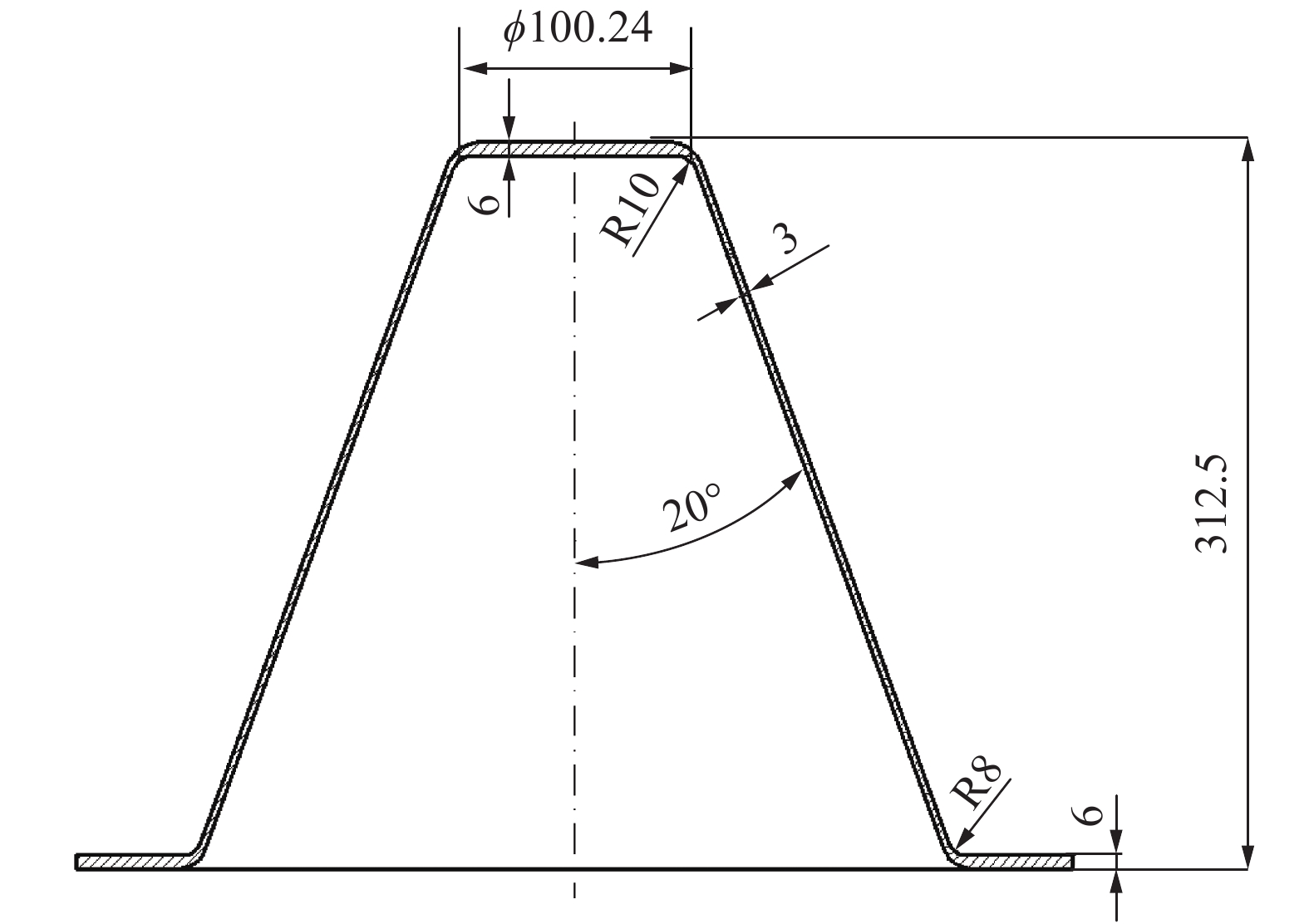

第3道次旋压是将预制件P2加工成成半锥角α3=20°、锥形筒身壁厚t3=3 mm的预制件P3,预制件P3的尺寸如图5所示。第3道次旋压过程中壁厚保持不变,属于普通贴膜旋压,旋轮轨迹与芯模母线平行。旋压成形的具体工艺参数与第2道次相同如表3所示,芯模转速分布如表5所示。

|

Download:

|

| 图 5 预制件P3尺寸(mm) | |

|

|

表 5 第3道次芯模转速分布 |

第4道次旋压是将预制件P3加工成半锥角α4=13.5°、锥形筒身壁厚t4=2 mm的旋压毛坯件P4,毛坯件P4的尺寸如图6所示。第4道次旋压过程中壁厚减薄,属于强力旋压,成形锥形筒身时,旋轮轨迹与芯模母线平行,最后旋轮沿芯模径向进给,且旋轮与芯模周向凸台的间隙为6 mm,以达到校平凸缘的目的。具体的工艺参数如表6所示,芯模转速见表7。

|

Download:

|

| 图 6 预制件P4尺寸(mm) | |

|

|

表 6 第4道次工艺参数 |

|

|

表 7 第4道次芯模转速分布 |

第1道次和第4道次旋压成形包含了整个旋压成形过程的特点,因此,将第1、4道次旋压成形的仿真分析阐述清楚,整个旋压过程的仿真分析随之阐明。如下所述的有限元模型建立和成形机理分析只针对第1、4道次旋压成形。

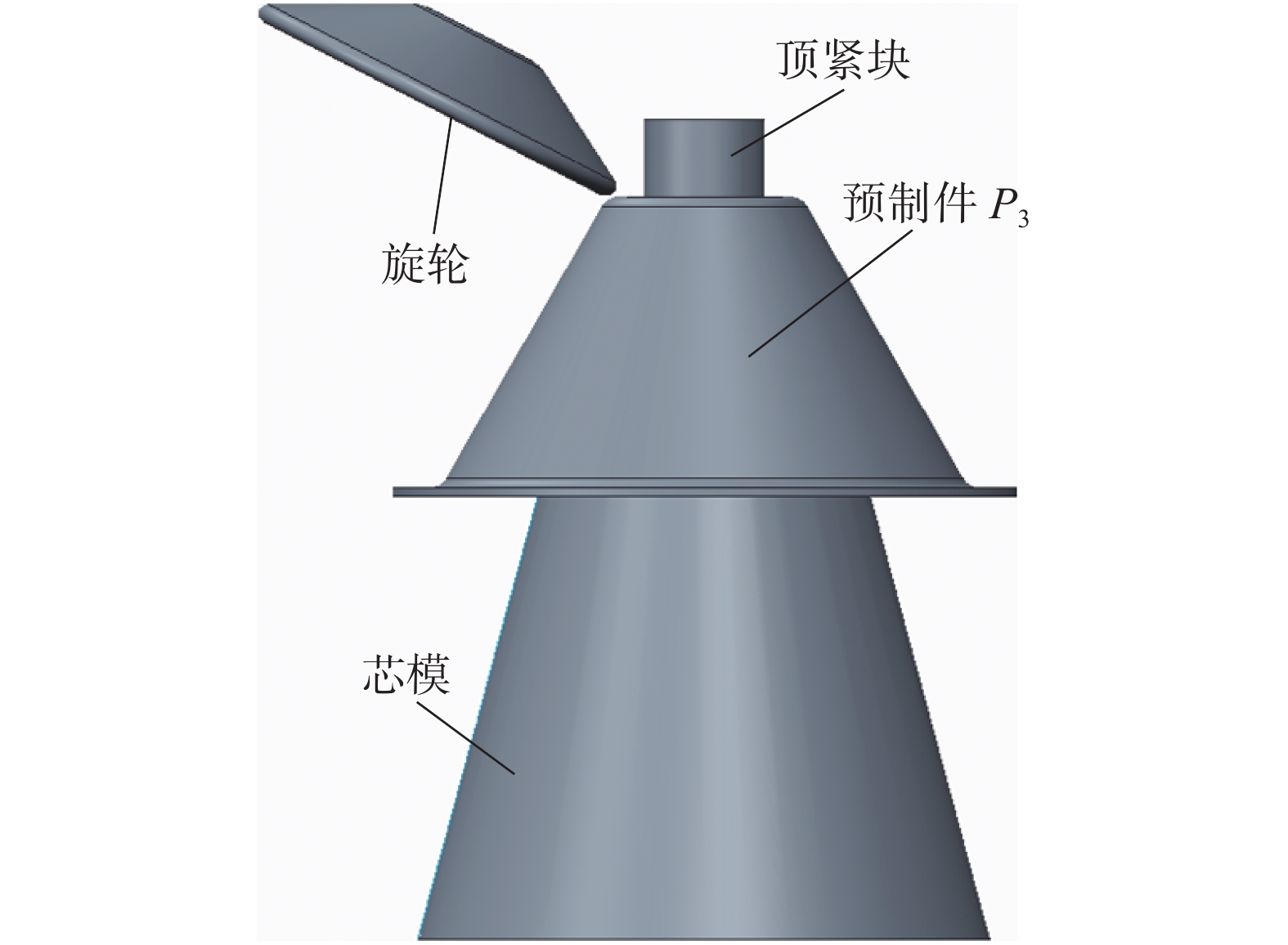

图7为第4道次建立的有限元模型,由图可知,毛坯在顶紧块的压紧作用下随芯模一起转动,同时旋轮沿芯模轴向做进给运动并绕自身轴被动旋转,毛坯在转动的同时受旋轮的压下作用而逐渐成形。

|

Download:

|

| 图 7 第4道次有限元模型 | |

平板毛坯定义为弹塑性变形体,单元网格类型为八节点六面体实体板单元。为保证计算精度,平板毛坯沿厚度方向有3个单元层,单元总数为28 644个,平均单元尺寸为4.2 mm,并以平均单元尺寸不变为网格重划分原则;芯模、旋轮和顶紧块均定义为刚体,毛坯和顶紧块的接触类型定义为粘结,毛坯和芯模、旋轮的接触类型定义为接触;旋轮与坯料的摩擦类型定义为剪切摩擦,摩擦系数设置为0.12;材料设置为GH3030高温合金[12];为减少模拟计算时间,在平板坯料圆心处设置一定大小的开孔,以减少网格数量;忽略成形过程中旋轮与坯料因摩擦而产生的热量,环境温度、工件温度以及模具温度均设置为780 ℃。第4道次旋压成形预制件P3中的数据(包括网格数、材料等)继承第3道次得到的旋压件。

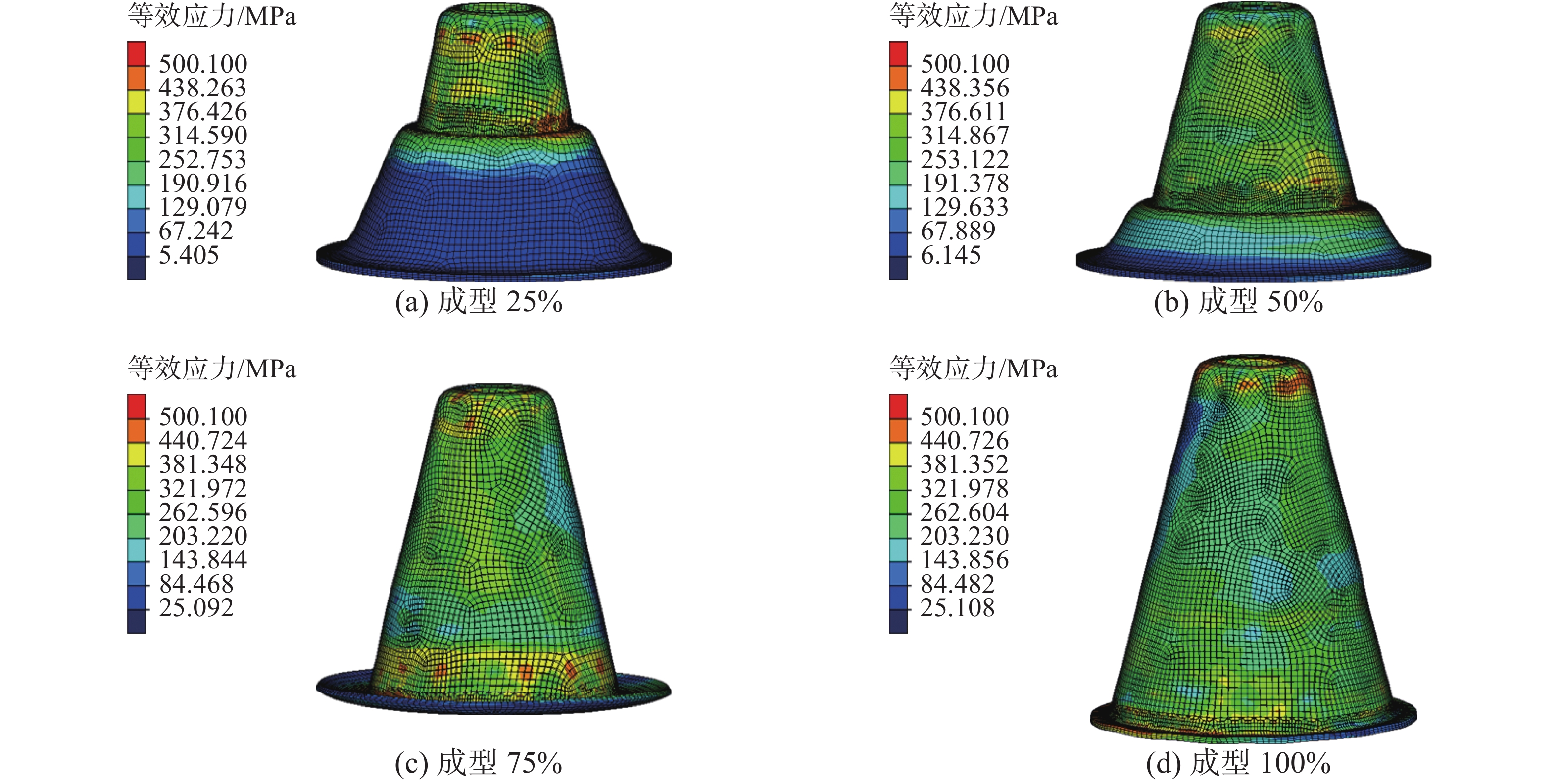

2.2 成形机理分析第1道次旋压成形中,工件在不同成形阶段的等效应力分布如图8所示。可知,等效应力主要分布在变形区及变形区附近区域,且变形区等效应力最大,越是远离变形区,等效应力越小。其中,旋轮与工件接触处的等效应力最大;锥形筒身处的等效应力分布较为均匀;锥形筒和凸缘过渡处等效应力最大;凸缘处的等效应力分布也较为均匀,但等效应力值较小。

|

Download:

|

| 图 8 第1道次旋压各成形阶段等效应力分布 | |

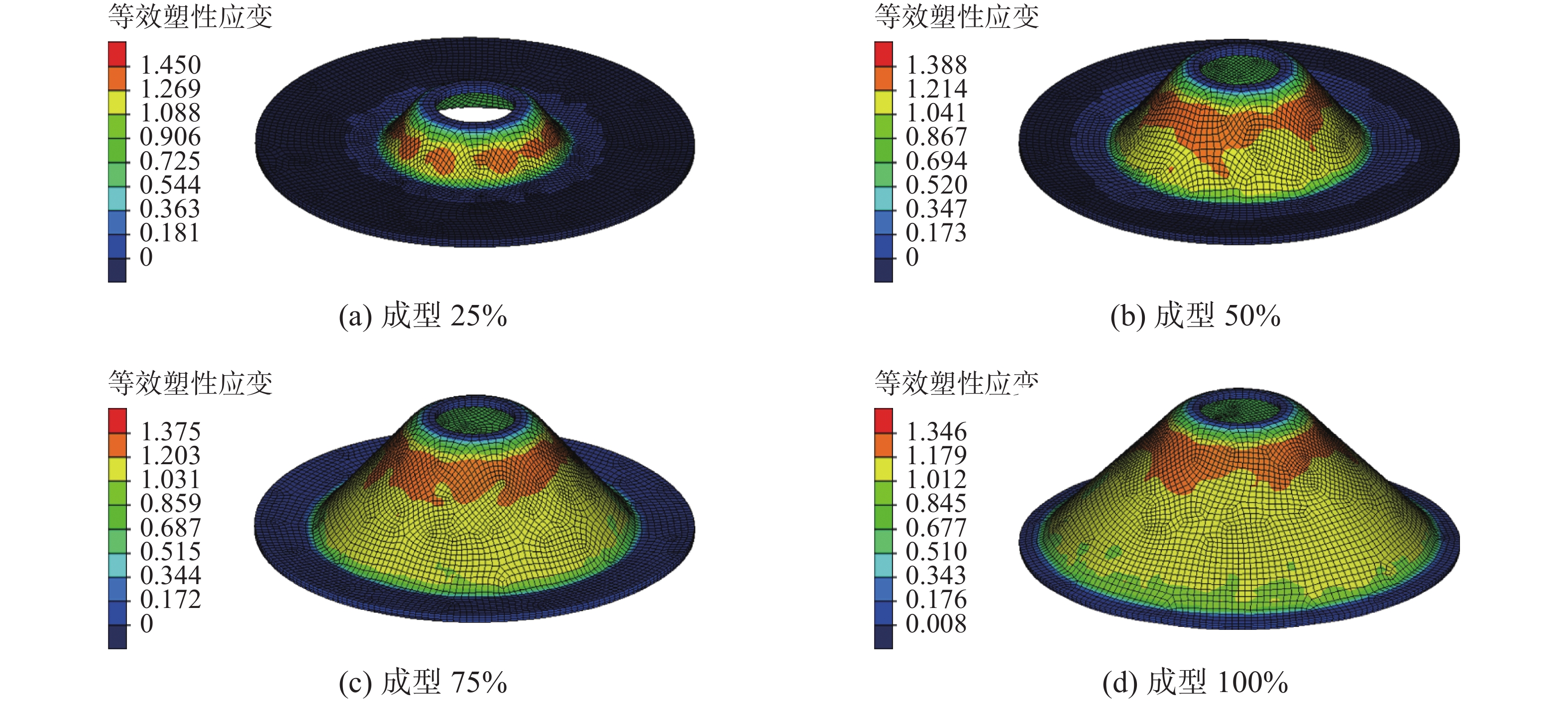

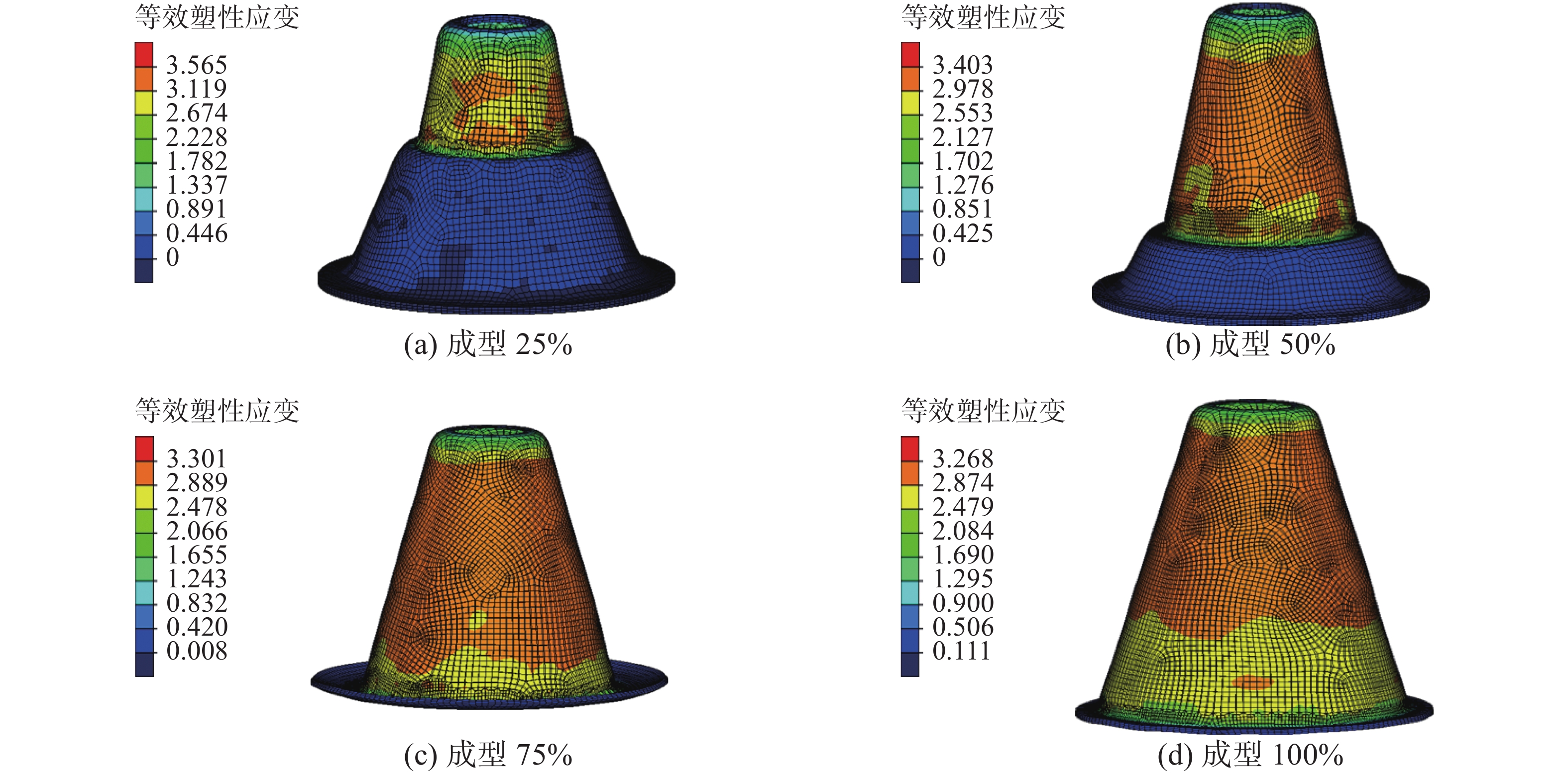

第1道次旋压成形中,工件在不同成形阶段的等效塑性应变分布如图9所示。由图可知,等效塑性应变沿轴向分层分布,且同一层圆周方向上的等效塑性应变值的大小基本相等。最大等效塑性应变的分布在靠近锥形小端圆角处,表明此处出现破裂的趋势较大。凸缘处的等效塑性应变很小,基本为零。锥形筒身处的等效塑性应变分布总体上较为均匀。

|

Download:

|

| 图 9 第1道次旋压各成形阶段等效塑性应变分布 | |

第4道次旋压成形中,工件在不同成形阶段的等效应力分布如图10所示。等效应力主要分布在变形区及其附近区域,越远离变形区,等效应力值越小。锥形小端圆角处附近等效应力较大,工件与旋轮接触处等效应力较大。以预制件P3为毛坯的旋压过程中,工件开始呈现阶梯锥形筒,预制件P3的锥形筒部分逐渐减小直至消失,旋压毛坯件P4的锥形筒逐渐变大。特别是当P3的锥形筒部分即将消失时,随着旋轮的进给,凸缘会产生较为严重的上翘现象(见图10(c)),此时,凸缘处的等效应力会急剧增大。工件在不同成形阶段的等效塑性应变分布如图11所示。

|

Download:

|

| 图 10 第4道次旋压各成形阶段等效应力分布 | |

|

Download:

|

| 图 11 第4道次旋压各成形阶段等效塑性应变分布 | |

等效塑性应变沿工件轴向分层分布,但整个成形锥形筒的等效塑性应变较大,凸缘处的等效塑性应变很小,锥形筒身处的等效塑性应变分布总体上较为均匀。

壁厚均匀性是衡量旋压成形零件质量的重要指标之一。芯模分段不同转速而保持恒定线速度的方法是保证金属均匀流动的一种有效方法,也是控制壁厚均匀性的有效方法之一。图12显示的是表7中芯模在旋轮位于不同主轴进程时,由于半径不同而采用不同芯模转速以保证旋轮与坯料接触区域恒定线速度的成形方法。

|

Download:

|

| 图 12 第4道次旋压成形后工件壁厚分布 | |

速度分段后壁厚沿主轴方向分布较为均匀,壁厚差最大值为0.64 mm,壁厚最大值为2.42 mm,壁厚最小值为1.78 mm,此初坯再经机加工后能够满足零件精度要求。

由图12可知,壁厚值沿零件轴向从小端到大端呈现先减小后增大的分布规律。这主要是因为初始成形阶段,材料变形不均匀,金属流动不充分,壁厚增厚;成形后期,金属变形较快,金属沿轴向从小端到大端加快流动,导致壁厚变薄。

3 结论1)锥形筒身处的等效塑性应变分布总体上较为均匀,锥形筒身处的等效应力分布较为均匀,锥形筒和凸缘过渡处等效应力最大;凸缘处的等效应力分布也较为均匀,但等效应变值较小。

2)以预制件为毛坯的旋压成形中,当预制件的锥形筒部分即将消失时,随着旋轮的进给,凸缘会产生较为严重的上翘现象,成形时应增大旋轮安装角或者将上翘的凸缘校平后再进行成形,以免上翘的凸缘与旋轮产生干涉。

3)旋压成形后,工件的壁厚沿工件轴向从锥形小端至大端呈现先增厚后减薄的分布规律。采用变转速、恒周向线速度控制芯模转速的方法可有效保证成形过程中坯料的壁厚均匀性。

| [1] |

赵云豪. 高温合金旋压塑性变形稳定性试验研究[J]. 锻压技术, 2003(5): 47-50. DOI:10.3969/j.issn.1000-3940.2003.05.016 ( 0) 0)

|

| [2] |

王大力, 郭亚明, 王宇, 等. 镍基高温合金筒形件毛坯错距旋压工艺研究[J]. 新技术新工艺, 2016(2): 12-15. DOI:10.3969/j.issn.1003-5311.2016.02.005 ( 0) 0)

|

| [3] |

刘继强, 李茂盛, 贾新朝, 等. 高精度高温合金薄壁管旋压成形[J]. 宇航材料工艺, 1999, 29(6): 51-53. DOI:10.3969/j.issn.1007-2330.1999.06.013 ( 0) 0)

|

| [4] |

黎波, 袁其炜, 靳凯, 等. GH625高温合金管缩径旋压成形数值模拟及试验研究[J]. 航空制造技术, 2017(18): 36-42. ( 0) 0)

|

| [5] |

安震, 李金山, 胡锐, 等. NI−CR−W−Mo合金异型件热旋成形的质量分析[J]. 科技导报, 2012, 30(3): 30-34. DOI:10.3981/j.issn.1000-7857.2012.03.003 ( 0) 0)

|

| [6] |

LI Yonghua, FAN Tao, ZHANG Ning. Research on ball spinning forming of superalloy Inconel 718 thin-walled tube[J]. Advanced materials research, 2011, 189-193: 2742-2745. DOI:10.4028/www.scientific.net/AMR.189-193 ( 0) 0)

|

| [7] |

HIUHU J. Shear spinning of super alloys and stainless steel[D]. Trollhättan, Sweden: University West, 2015.

( 0) 0)

|

| [8] |

陆鹏, 赵亚楠, 张艳秋, 等. 镍钛形状记忆合金管滚珠热旋压成形数值模拟[J]. 应用科技, 2013, 40(4): 73-78. DOI:10.3969/j.issn.1009-671X.2013.04.018 ( 0) 0)

|

| [9] |

陆鹏, 赵亚楠, 张艳秋, 等. 基于不同减薄量的镍钛合金管热旋压成形分析[J]. 应用科技, 2013, 40(1): 1-7. ( 0) 0)

|

| [10] |

陈适先, 贾文铎, 曹庚顺, 等. 强力旋压工艺与设备[M]. 北京: 国防工业出版社, 1986.

( 0) 0)

|

| [11] |

王成和, 刘克璋, 周路. 旋压技术[M]. 福州: 福建科学技术出版社, 2017.

( 0) 0)

|

| [12] |

王雨, 束学道, 田端阳, 等. 工艺参数对薄壁锥形旋压件凸缘平直度的影响[J]. 机械科学与技术, 2017, 36(7): 1068-1072. ( 0) 0)

|

2019, Vol. 46

2019, Vol. 46