2. 哈尔滨工程大学 动力与能源工程学院, 黑龙江 哈尔滨 150001

2. College of Power and Engineering, Harbin Engineering University, Harbin 150001, China

随着内燃机行业的快速发展,面对越来越严重的环境污染与能源短缺问题,节能与环保已经成为内燃机行业发展的主题。为了降低内燃机的能耗与排放,新兴的内燃机节能减排技术也快速发展[1-3]。全可变配气技术作为突破传统柴油机性能指标的关键技术之一,将在未来内燃机节能减排方面扮演重要的角色[4-6]。全可变配气技术可以内燃机配气正时,气阀升程以及气阀开启速度全可变,这使得柴油机配气参数在全工况下保持最优成为可能[7-8]。低速二冲程柴油机由于其进气过程一般采用扫气的形式,所以对低速二冲程的全可变配气研究主要集中在排气阀的全可变。由于低速二冲程柴油机的排气阀具有气阀升程大、气阀运动惯性大等特点,使得高速柴油机与汽油机的全可变气阀相关的研究不能应用于低速二冲程柴油机[9-11]。

为开展低速二冲程柴油机的相关可变配气技术研究,需要对低速二冲程柴油机排气阀及其驱动系统建模。但在目前的国内外研究当中,一方面,对低速机电液式排气阀建模的研究相对较少;另一方面,目前对对排气阀驱动机构的建模多采用简化处理,在研究电液驱动气阀的时候,简化后的模型无法满足研究气阀驱动特性的要求[12-14]。

本文以6EX340EF柴油机为研究对象,建立二冲程柴油机排气系统模型,分析排气阀驱动系统的驱动特性,为搭建低速二冲程可变配气试验台提供理论基础。

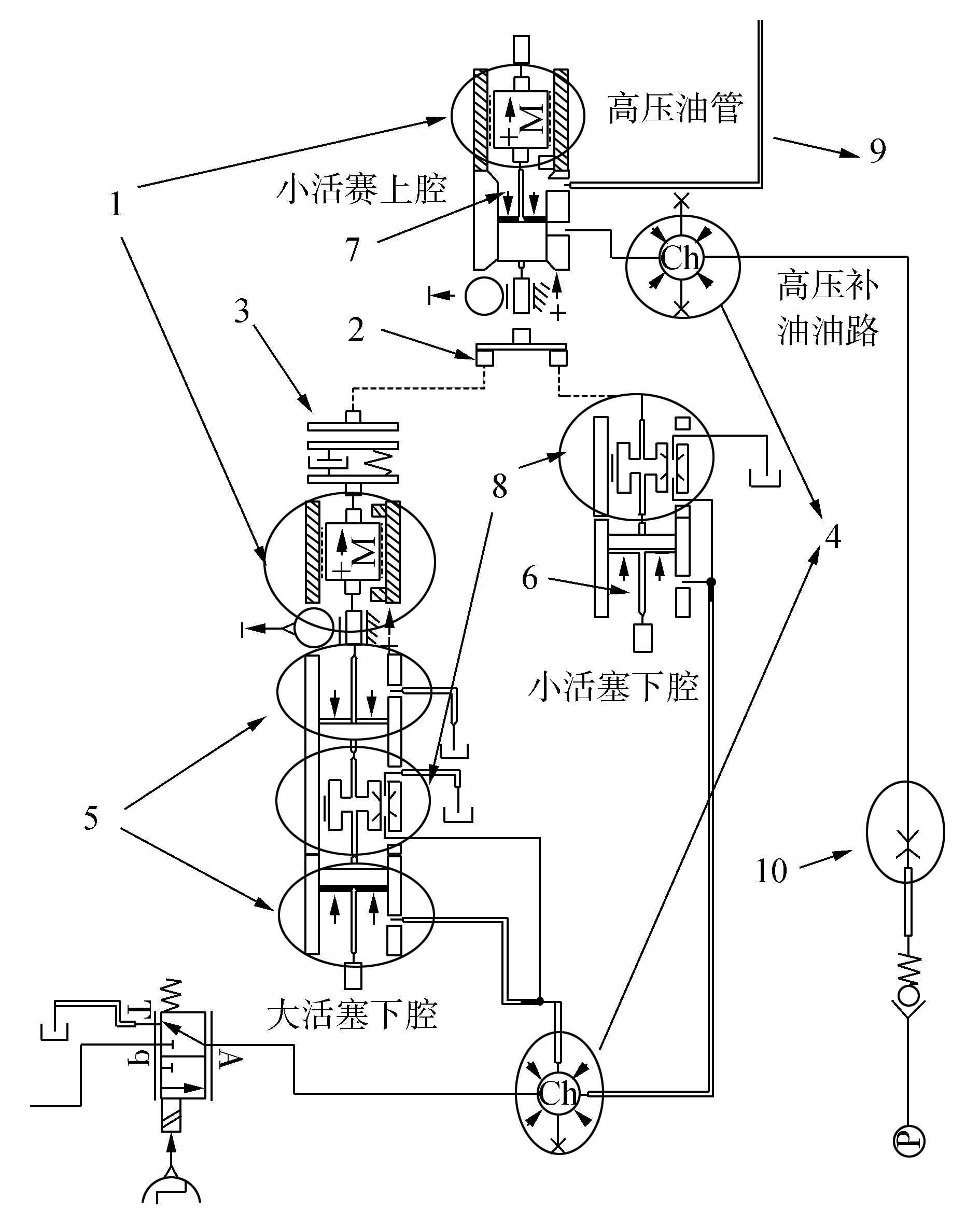

1 340柴油机排气阀驱动机构分析 1.1 排气阀驱动系统工作原理340柴油机的排气阀驱动系统如图 1所示,排气阀驱动系统主要由共轨管、两位三通控制阀、排气阀控制单元以及排气阀总成组成。

|

Download:

|

| 图 1 排气阀驱动系统 | |

当气阀需要打开的时候,两位三通阀得电,共轨管中的高压油经过两位三通阀到达气阀控制单元(valve contriol unit, VCU)中的A腔,A腔中的高压油推动大小活塞P1与P2向上运动,当活塞向上运动的同时,阻断高压补油通道O1。当大活塞运动到极限位置时,大小活塞分离,小活塞继续向上运动。大小活塞向上运动的同时压缩C腔与D腔中的液压油使D腔中的油压升高,推动活塞P3、P4与气阀克服气缸K中的排气压力以及空气弹簧G内向下运动,气阀打开。当小活塞运动到上极限位置时,空气弹簧压缩到最大,气阀升程达到最大。

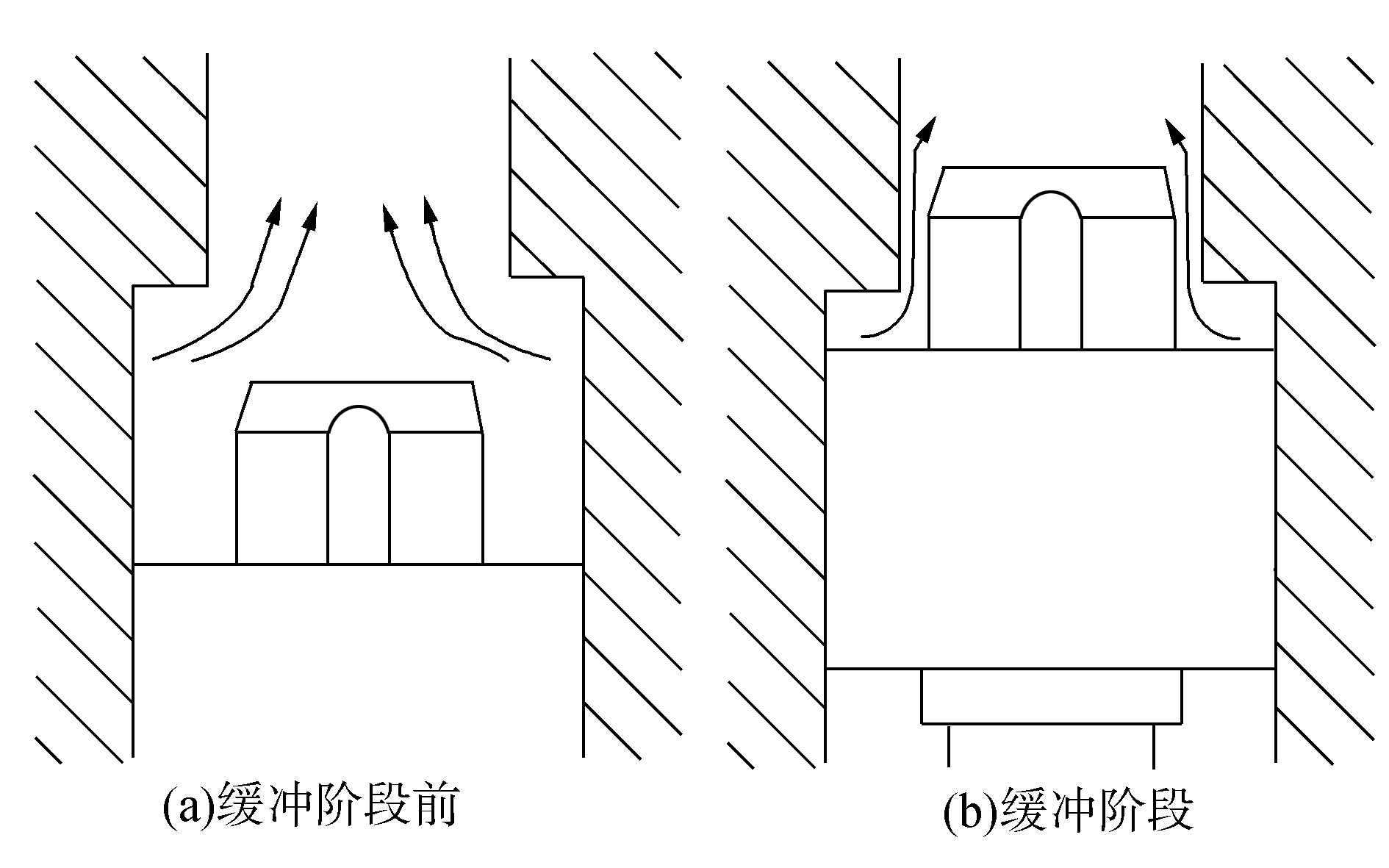

当气阀需要关闭的时候,两位三通阀切换到低压油,此时A腔中充满低压油,C腔与D腔中的高压油推动大小活塞P1与P2向下运动,D腔中的油压力降低,排气阀与活塞P3以及空气弹簧P4在空气弹簧以及排气压力的作用下向上运动,气阀开始关闭。当气阀快要关闭的时候,活塞P3进入D腔并经过活塞上的缓冲节流孔减速,气阀开始缓冲直到气阀落座,活塞P3的具体结构如图 2所示,活塞上的4个缓冲槽可以有效降低气阀落座速度,降低气阀噪声。

|

Download:

|

| 图 2 排气阀缓冲结构 | |

在气阀关闭的时候,共轨管中的高压油经补油通道O1进入C腔与D腔,再经补油通道O2进入F腔,最终进入低压油箱。

1.2 排气阀驱动系统建模模块划分根据排气阀驱动系统工作原理,将系统分为以下4部分进行建模。

1) 共轨管及两位三通阀模块

共轨管与两位三通阀建模决定大小活塞的驱动压力,两位三通阀的动态特性决定大小活塞的运动速度进而决定气阀开启速度。

2) 排气阀控制单元VCU模块

VCU模块中大小活塞的运动直接决定C腔与D腔中油的压力,C腔与D腔的压力直接决定气阀开启速度。

3) 排气阀总成模块

排气阀总成模块中的建模关键点在缓冲结构的建模。缓冲结构的建模决定气阀落座速度。

4) 空气弹簧、排气背压以及气缸压力建模

空气弹簧、排气背压以及气缸压力部分的建模决定气阀在开启过程中受到的阻力以及气阀落座过程中的动力。

2 柴油机排气阀驱动系统建模根据第1节所述,排气阀动作过程中,排气阀的受力情况决定排气阀的运动状态。

排气阀开启瞬间,阀杆受力应该满足式(1):

| $ \begin{array}{*{20}{c}} {{P_D} \times \frac{{\rm{\pi }}}{4} \times {D_D} + {P_H} \times \frac{{\rm{\pi }}}{4} \times {D_H} \ge }\\ {{P_G} \times \frac{{\rm{\pi }}}{4} \times {D_G} + {P_K} \times \frac{{\rm{\pi }}}{4} \times {D_K}} \end{array} $ | (1) |

如果假设为理想状态,不考虑高压油管内的压力损失,理论上,PC=PD。

排气阀维持阶段,阀杆受力应满足:

| $ \begin{array}{*{20}{c}} {{P_E} \times \frac{{\rm{\pi }}}{4} \times {D_{{P_3}}} + {P_H} \times \frac{{\rm{\pi }}}{4} \times {D_H} = }\\ {{P_G} \times \frac{{\rm{\pi }}}{4} \times {D_G} + {P_K} \times \frac{{\rm{\pi }}}{4} \times {D_K}} \end{array} $ |

排气阀关闭阶段,阀杆受力应满足:

| $ \begin{array}{*{20}{c}} {{P_E} \times \frac{{\rm{\pi }}}{4} \times {D_{{P_3}}} + {P_H} \times \frac{{\rm{\pi }}}{4} \times {D_H} \le }\\ {{P_G} \times \frac{{\rm{\pi }}}{4} \times {D_G} + {P_K} \times \frac{{\rm{\pi }}}{4} \times {D_K}} \end{array} $ |

式中:PD、PE、PG、PH、PK为图 1中D腔、E腔、空气缸G腔、排气道H腔以及气缸K腔的压力;DD、DP3、DH、DG、DK分别指对应腔的等效直径。

由上述分析可知,排气阀运动的决定因素为驱动活塞上腔压力、空气缸压力、气缸压力以及排气道背压。

2.1 供油系统及换向阀建模驱动系统的供油系统及换向阀模型如图 3所示。利用电机带动定量泵经过溢流阀产生高压流体来模拟实际柴油机系统中的柴油机共轨系统中的共轨压力。为了模拟共轨中的压力,在系统中增加大容量的蓄能器来使共轨系统的压力保持稳定。供油系统的主要系统参数如表 1所示。根据表 1所建立的供油系统模型仿真结果如图 4所示。图中的压力突变是由于换向阀切换的时候,供油系统向A腔供油,使得供油系统压力瞬降。

|

Download:

|

| 图 3 供油系统及换向阀模型 | |

|

|

表 1 供油系统主要参数 |

|

Download:

|

| 图 4 供油系统模型仿真结果 | |

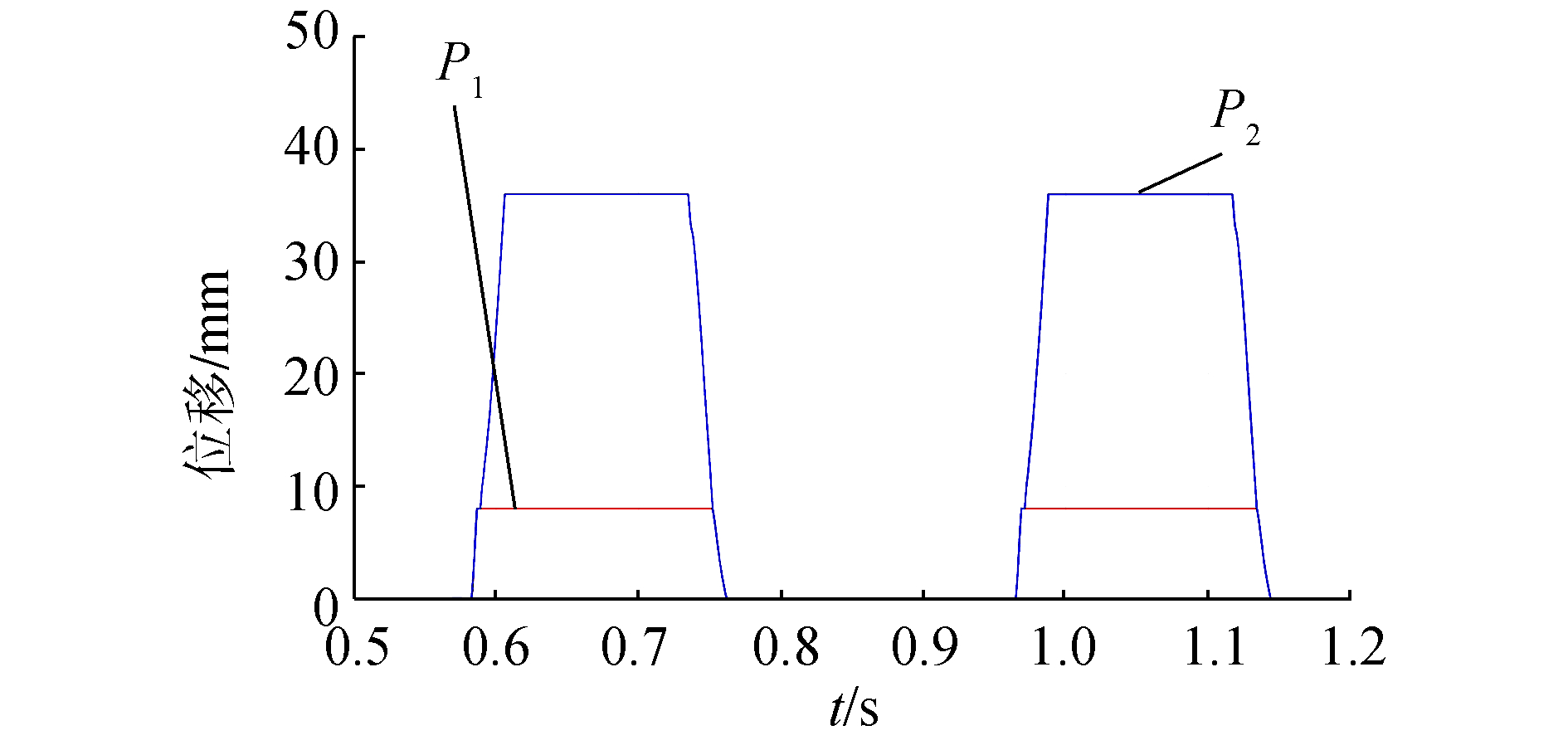

排气阀控制单元VCU模型如图 5所示。模型中的1代表图 1中的P1与P2两个活塞的质量;2表示了大小活塞之间力的传递关系;3表示了大活塞P1运动到上极限位置时与B腔之间的冲击;4表示油路中管道的容腔;5表示大活塞P1的上下腔;6、7分别表示小活塞P2的下腔与上腔;8表示大小活塞的泄漏;9表示小活塞上腔C腔与排气阀总成上腔D腔之间的高压油管;10表示小活塞上腔的高压补油通道。

|

Download:

|

| 图 5 排气阀控制单元VCU模型 | |

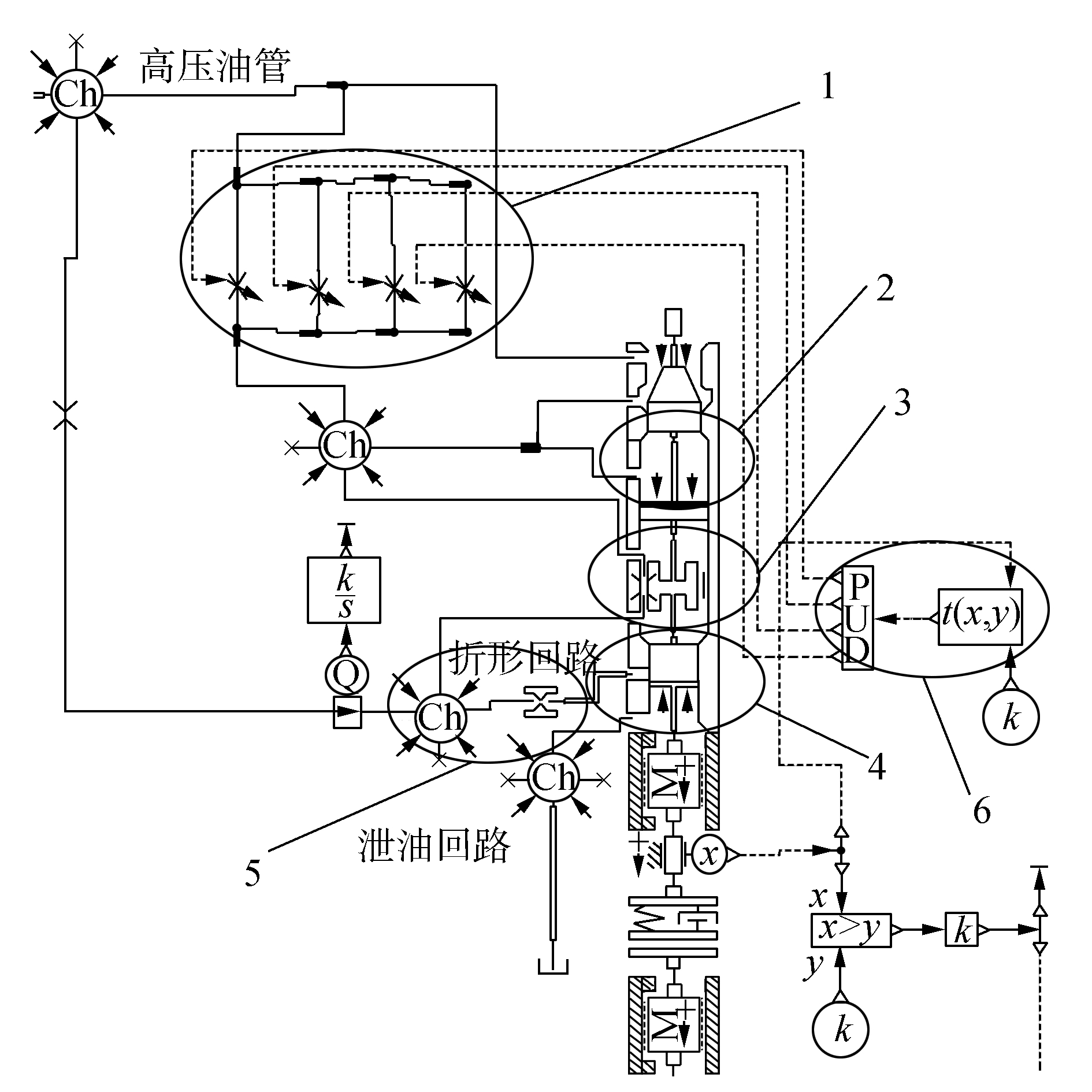

对建好的模型进行仿真,仿真得到的大小活塞P1与P2的运动曲线如图 6所示。大活塞P1运动的最大距离为8 mm,小活塞运动的最大距离为36 mm。

|

Download:

|

| 图 6 大小活塞运动曲线 | |

排气阀总成建模的难点在于气阀缓冲结构的建模,排气阀缓冲结构如图 2所示。活塞P3顶部的凸台形状以及活塞侧面的4个缓冲沟槽共同组成了气阀的缓冲结构。本文利用4个节流孔以及1个凸台模型组成。本文建立的排气阀总成模型如图 7所示。图中1为4个节流孔,2为图 1中的D腔,3为活塞泄漏模型,4、5共同构成了图 1中的O2泄油通道。当气阀升程小于17 mm时,缓冲节流孔开始工作。因此在可变节流孔的控制策略6中,需要用气阀升程与固定值k=17 mm进行比较。

|

Download:

|

| 图 7 排气阀总成建模 | |

气缸、气道以及空气弹簧建模的难点在于气阀受到的气缸与排气背压的力。由于本文不涉及燃烧,无法准确模拟全周期工况下气缸和气道的压力。所关注的柴油机周期是排气阀开启过程中排气阀的受力情况。因此,依据实验得到的气缸压力曲线与排气背压曲线作为气阀阀盘的受力输入。空气弹簧部分,本文考虑空气缸的泄漏,利用一个恒压气源作为空气弹簧的补气输入,维持空气缸在每循环开启前空气缸压力的一致性。建立的空气弹簧与气缸部分的模型如图 8所示。

|

Download:

|

| 1.气弹簧的模型;2.气背压模型;3.缸压力模型 图 8 气缸与空气弹簧建模 | |

本节首先对第2节建立的排气阀驱动系统标定,基于标定后的排气阀驱动系统模型,开展排气阀驱动系统驱动特性研究。

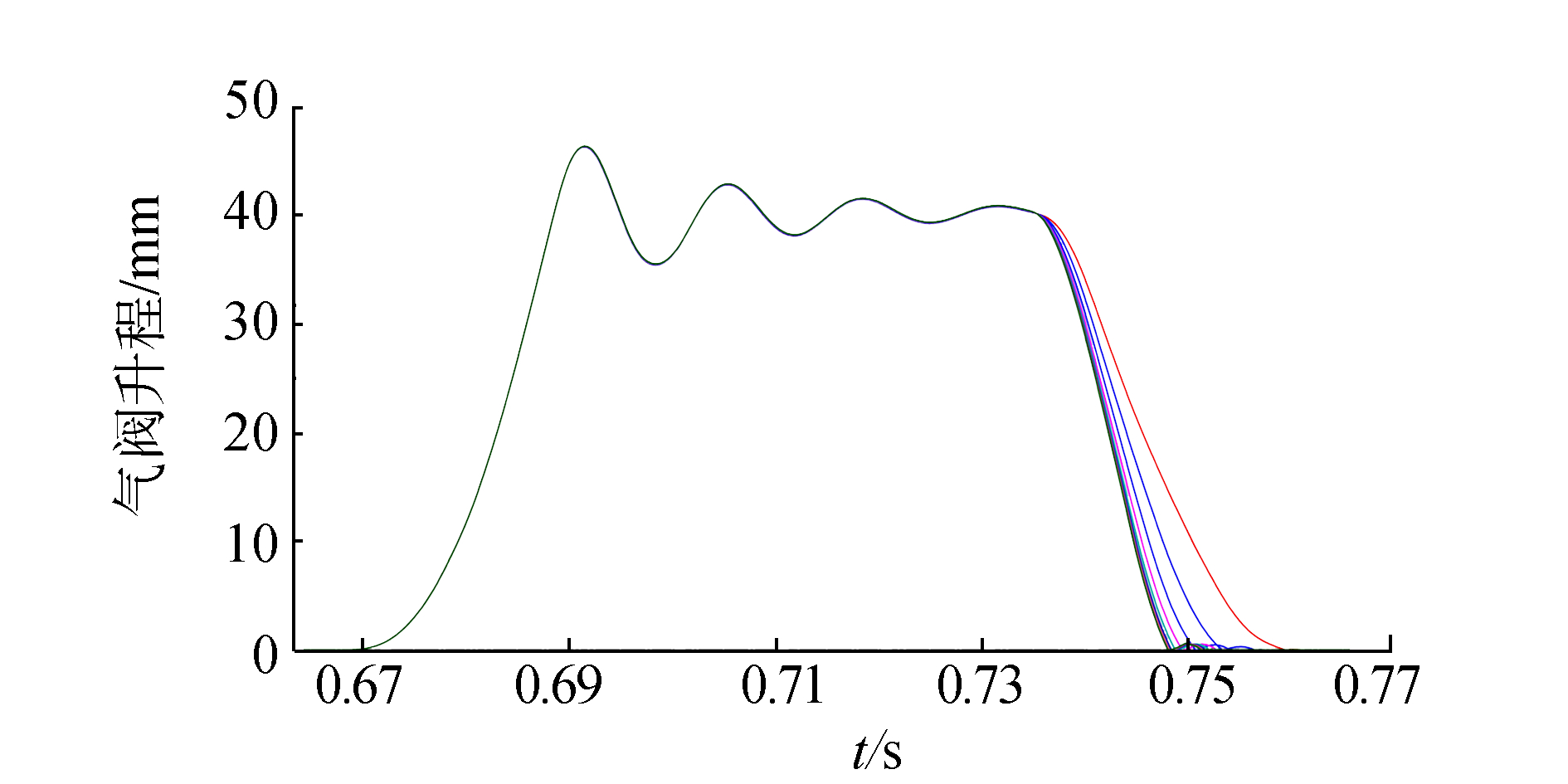

3.1 排气阀驱动系统标定在157 r/min、100%负荷下标定气阀驱动系统。标定的重点是气阀开启速度、气阀关闭速度以及气阀升程。气阀正时可通过调整图 1或图 5中的两位三通阀得失电时刻进行调节,由于不涉及柴油机模型,因此在无需对气阀正时标定。通过调整缓冲节流孔的尺寸、大小活塞的泄漏系数等,标定以后的气阀升程与实验值对比如图 9所示。图中,实验值的升程峰值波动比仿真值波动大且波动时间更长,这是因为在实验过程中,排气阀的供油系统不仅用来驱动排气阀,还作为高压喷油的燃油供应,柴油机喷油时,轨压波动造成气阀波动;另一方面,由于所有的排气阀共轨,因此在其余排气阀打开的时候,轨压也会降低,造成气阀升程波动。在仿真中,只针对单气阀驱动系统开展,轨压波动较小,因此仿真中气阀升程的波动较实验结果较小。

|

Download:

|

| 图 9 气阀升程标定 | |

通过对排气阀驱动原理分析,排气阀的驱动力来源与大小活塞的两级增压装置。经两级增压后的高压油克服空气弹簧与气缸压力推动气阀运动。由于气缸压力与进气以及燃烧相关,因此,排气阀的驱动特性主要集中在排气阀控制单元VCU中大小活塞的两级增压结构。

1) 气阀开启速度特性分析

小活塞P2上腔C腔与D腔的压力建立过程决定气阀开启速度,大小活塞的运动速度决定小活塞上腔压力建立过程,而共轨油的供油压力决定大小活塞的运动速度。图 10中通过改变共轨油的供油压力即可改变气阀开启速度。

|

Download:

|

| 图 10 气阀开启速度特性 | |

2) 气阀最大升程特性分析

气阀的最大升程取决于C腔与D腔中被压缩油液的体积。在不考虑两腔中液压泄漏与油液压缩的情况下,两腔中液压油的体积始终保持不变。因此,在不改变机械结构的情况下,排气阀的升程无法改变。

3) 气阀关闭速度特性分析

排气阀的关闭速度与C腔与D腔的泄油速度相关,泄油速度取决于大小活塞的运动速度,大小活塞的运动速度取决于A腔的排油速度。因此,为改变排气阀的落座速度,可以调节两位三通控制阀的开度,通过调节阀的流量来改变大小活塞的运动速度,达到改变气阀落座速度的目的。调节阀的开口量得到不同的气阀升程曲线如图 11所示。

|

Download:

|

| 图 11 气阀关闭速度特性 | |

综上所述,在不改变排气阀驱动系统机械机构尺寸的情况下,可以通过调节两位三通阀的得失电时刻调节排气阀的开启与关闭相位;通过调节高压油供油压力,可以调节排气阀的开启速度;通过调节两位三通比例电磁阀的开口,可以调节两位三通阀的关闭速度。

4) 气阀保持阶段气阀升程波动特性分析

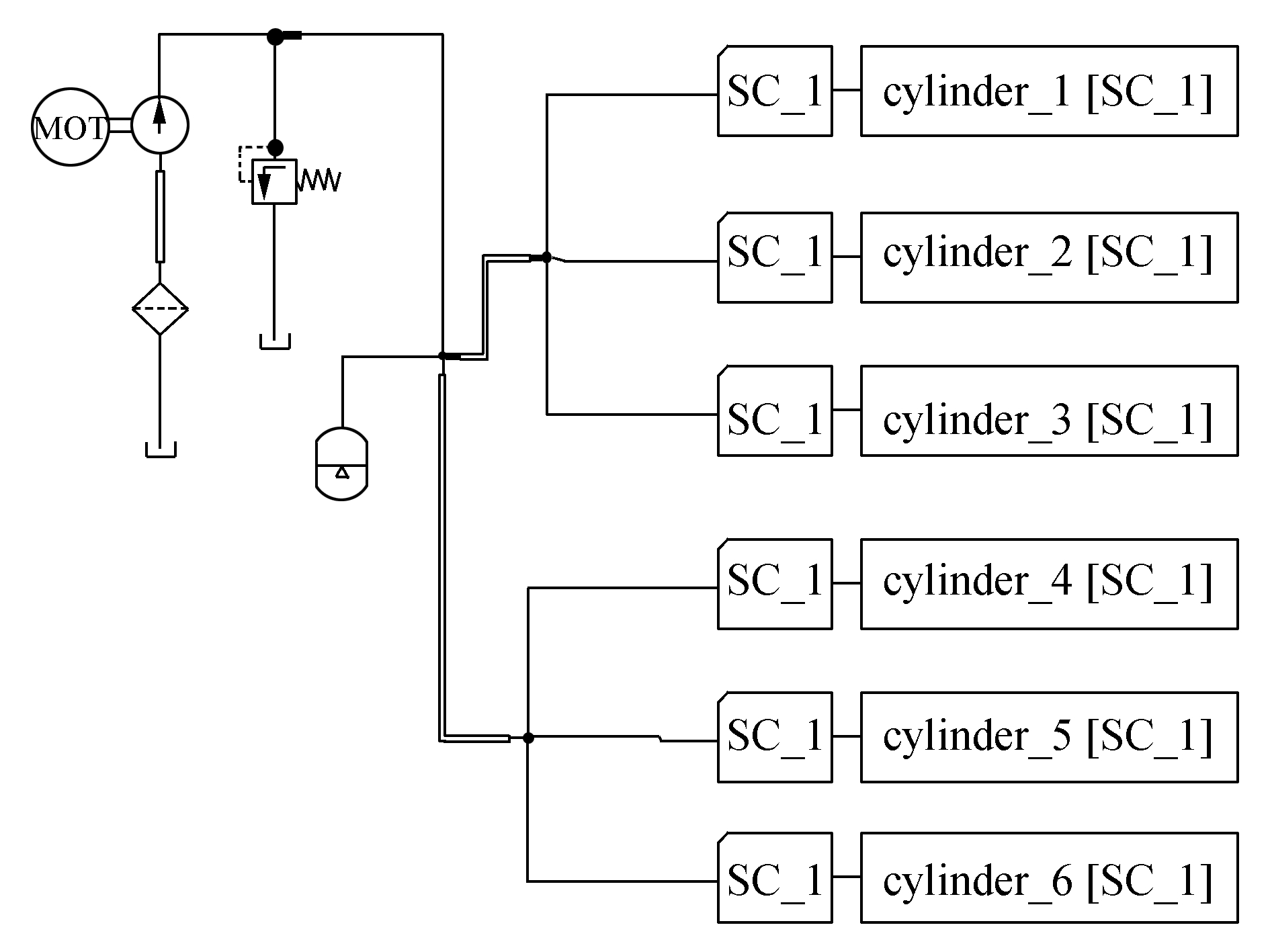

在多缸排气阀同时工作时,建立如图 12所示的多缸模型,图中cylinder_1至cylinder_6中为排气阀开启相位不同的6个排气阀驱动模型。仿真后得到的排气阀1的升程如图 13所示。排气阀的升程在气阀开启保持阶段波动较大是因为此时的共轨油压力波动较大。

|

Download:

|

| 图 12 多缸排气阀驱动模型 | |

|

Download:

|

| 图 13 排气阀1升程与共轨压力 | |

本文根据二冲程柴油机电液驱动排气阀的工作原理,建立排气阀驱动系统AMESim仿真模型,并对仿真模型标定。利用标定后的AMESim仿真模型,探究了排气阀系统的驱动特性,得到以下结论:

1) 排气阀控制单元VCU中大小活塞的运动速度决定排气阀打开与关闭的速度。大小活塞的运动速度越快,排气阀开启与关闭速度越快;

2) 在不改变排气阀驱动系统机械机构的前提下,排气阀的最大升程在不同工况下保持不变;

3) 在不改变排气阀驱动系统机械机构的前提下,通过改变供油压力,可以改变排气阀开启速度;

4) 在不改变排气阀驱动系统机械机构的前提下,调节两位三通阀液压阀的开口大小可以调节排气阀的关闭速度;

5) 排气阀在气阀升程保持阶段气阀升程存在较大波动的原因是其余缸喷油与排气阀打开引起的轨压波动造成的。

| [1] |

LU Yong, OLSEN D B. Optimization method and simulation study of a diesel engine using full variable valve motions[J]. Journal of engineering for gas turbines and power, 2017, 139(7): 072804. DOI:10.1115/1.4035736 ( 0) 0)

|

| [2] |

白云.高压共轨燃油系统循环喷油量波动特性研究[D].哈尔滨: 哈尔滨工程大学, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10217-1018083083.htm

( 0) 0)

|

| [3] |

惠小亮.柴油机全可变电液驱动配气机构优化设计与驱动控制研究[D].哈尔滨: 哈尔滨工程大学, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10217-1018052011.htm

( 0) 0)

|

| [4] |

单晓明, SJOLANDERS A, ROBERTSS K. 零排放燃气轮机的空气动力学特性[J]. 工程热物理学报, 2007, 28(4): 561-564. DOI:10.3321/j.issn:0253-231X.2007.04.006 ( 0) 0)

|

| [5] |

路勇, 何丰硕, 李建, 等. 发动机全可变配气参数多元回归耦合研究[J]. 北京理工大学学报, 2018, 38(1): 20-25. ( 0) 0)

|

| [6] |

陈飞.全可变液压气门系统的建模仿真与试验研究[D].济南: 山东大学, 2018.

( 0) 0)

|

| [7] |

张健.基于能量回收的新型电控液压可变气门系统性能研究[D].长沙: 湖南大学, 2016.

( 0) 0)

|

| [8] |

路勇, 李建, 李博, 等. 发动机电液全可变配气系统建模与同步仿真[J]. 哈尔滨工程大学学报, 2017, 38(7): 1129-1134. ( 0) 0)

|

| [9] |

ELKADY M, ELMARAKBI A, KNAPTON D, et al. Theoretical and experimental analysis of electromagnetic variable valve timing control systems for improvement of spark ignition engine performance[J]. Advances in automobile engineering, 2013, 2(3): 1-8. ( 0) 0)

|

| [10] |

ABAGNALE C, MIGLIACCIO M, PENNACCHIA O. Mechanical variable valve actuation systems for motorcycle engines[C]//Proceedings of the World Congress on Engineering. London, UK, 2013: 1809-1814.

( 0) 0)

|

| [11] |

KOCHER L, KOEBERLEIN E, VAN ALSTINE D G, et al. Physically based volumetric efficiency model for diesel engines utilizing variable intake valve actuation[J]. International journal of engine research, 2012, 13(2): 169-184. DOI:10.1177/1468087411424378 ( 0) 0)

|

| [12] |

THOMAS G, SIMON D, MICHELINI J. Biogeography-based optimization of a variable camshaft timing system[J]. Engineering applications of artificial intelligence, 2015, 45: 376-387. DOI:10.1016/j.engappai.2015.07.015 ( 0) 0)

|

| [13] |

田贺.采用大小两个增压器的船用低速废气再循环柴油机性能仿真研究[D].哈尔滨: 哈尔滨工程大学, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10217-1018074427.htm

( 0) 0)

|

| [14] |

刘洋.小缸径低速机液压排气阀的设计与驱动性能研究[D].哈尔滨: 哈尔滨工程大学, 2015. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D751161

( 0) 0)

|

2019, Vol. 46

2019, Vol. 46