2. 哈尔滨工程大学 船舶工程学院, 黑龙江 哈尔滨 150001

2. College of Shipbuilding Engineering, Harbin Engineering University, Harbin 150001, China

焊接过程是一个具有非线性、不确定性、时变性、多变量藕合的复杂过程。这种复杂性决定了影响焊接变形的因素较多,故难以预测,尤其是对船舶这种大型复杂的钢结构,其焊接变形的预测更加困难,这也是长期以来困扰着焊接变形控制领域的一个大难题[1-3]。

为了减小焊接变形,准确分析和预测焊接过程中产生的变形是一个重要课题。对钢结构焊接过程分析,往往可以通过物理模拟或有限元方法进行[4-7],但对船舶这类超大型、复杂实际钢结构,完全采用上述物理、数值模拟方法将消耗大量的人力和物力,且周期较长,难以满足新型船舶研制的需求[8-9]。近年来,随着人工神经网络研究的兴起,为焊接变形的预测和控制开辟了新的道路[10]。神经网络由于其具有信息的分布存储、并行处理以及自学习能力等优点,在信息处理、模式识别、智能控制等领域有着越来越广泛的应用。神经网络可在不作任何假设的情况下对过程建模及控制,其非线性映射及自学习等特点使它优于一般的统计方法。因此,将神经网络应用到焊接领域将有很好的前景。

以船用低合金高强钢16Mn为研究对象,针对在船体结构和海洋平台结构中采用最多的T型接头,在物理模拟的基础上,借助人工神经网络研究CO2焊接过程中T型接头角变形的变化规律和影响因素,提出抑制船体T型接头角变形的有效工艺措施,实现对船用低合金高强钢T型接头焊接角变形的快速预测、预报。

1 试验材料及试验方案 1.1 试验材料文中采用船用低合金高强钢16Mn[11]为试验材料,其化学成份见表 1。

|

|

表 1 16Mn化学成分的质量分数 |

试件选用20 mm厚的16Mn钢板为立板,长和高分别为600 mm和100 mm,选用不同厚度的16Mn钢板为底板,底板尺寸为600 mm×200 mm。采用气割下料,去毛刺后用液压机校平。

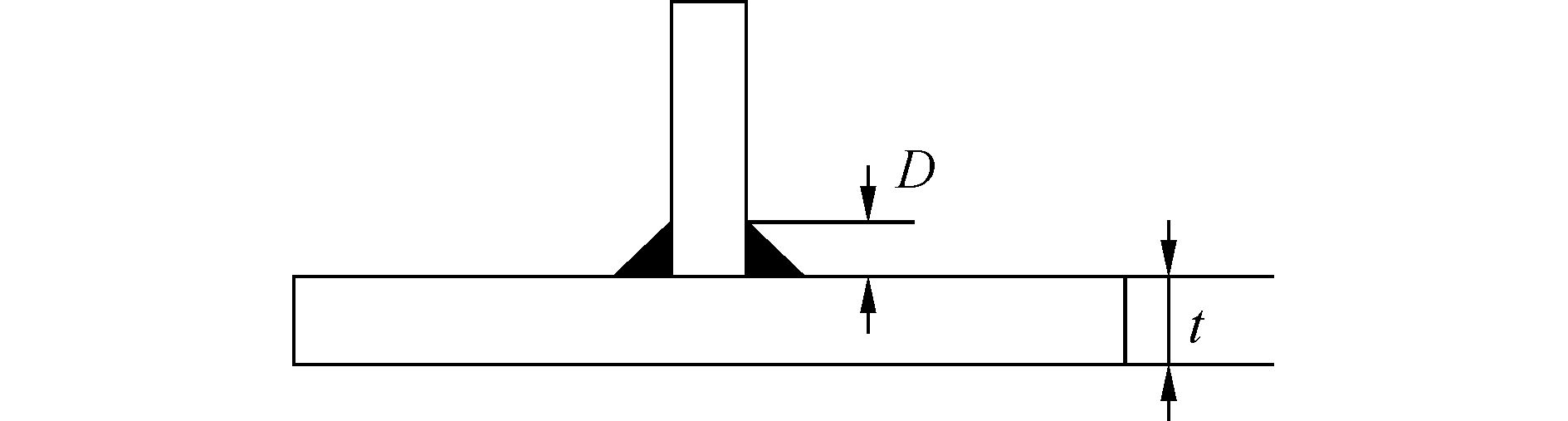

1.2 试验方案将立板与底板装成T型接头[12],保证垂直度,然后用手工电弧焊接进行点焊来固定立板和底板,见图 1。将立板固定好后,选用的焊丝牌号为H08Mn2SiA,然后用CO2气体保护焊进行焊接,焊接工艺参数如表 2所示。

|

图 1 T型接头焊接示意图 |

|

|

表 2 试验焊接参数 |

焊接时,采用的焊接顺序分为以下3种: 1) 直通焊接;2) 分段焊;3) 分段退焊,如图 2所示。

|

图 2 计算机仿真不同焊接顺序示意图 |

测量工具选用钢板尺、角尺和塞尺等通用量具。测量T型接头角变形实际上是测量平面对平面垂直度后换算为角度。考虑到T型接头两平面垂直度测量困难,试验中测量h值,见图 3。

|

图 3 T型接头角变形测量 |

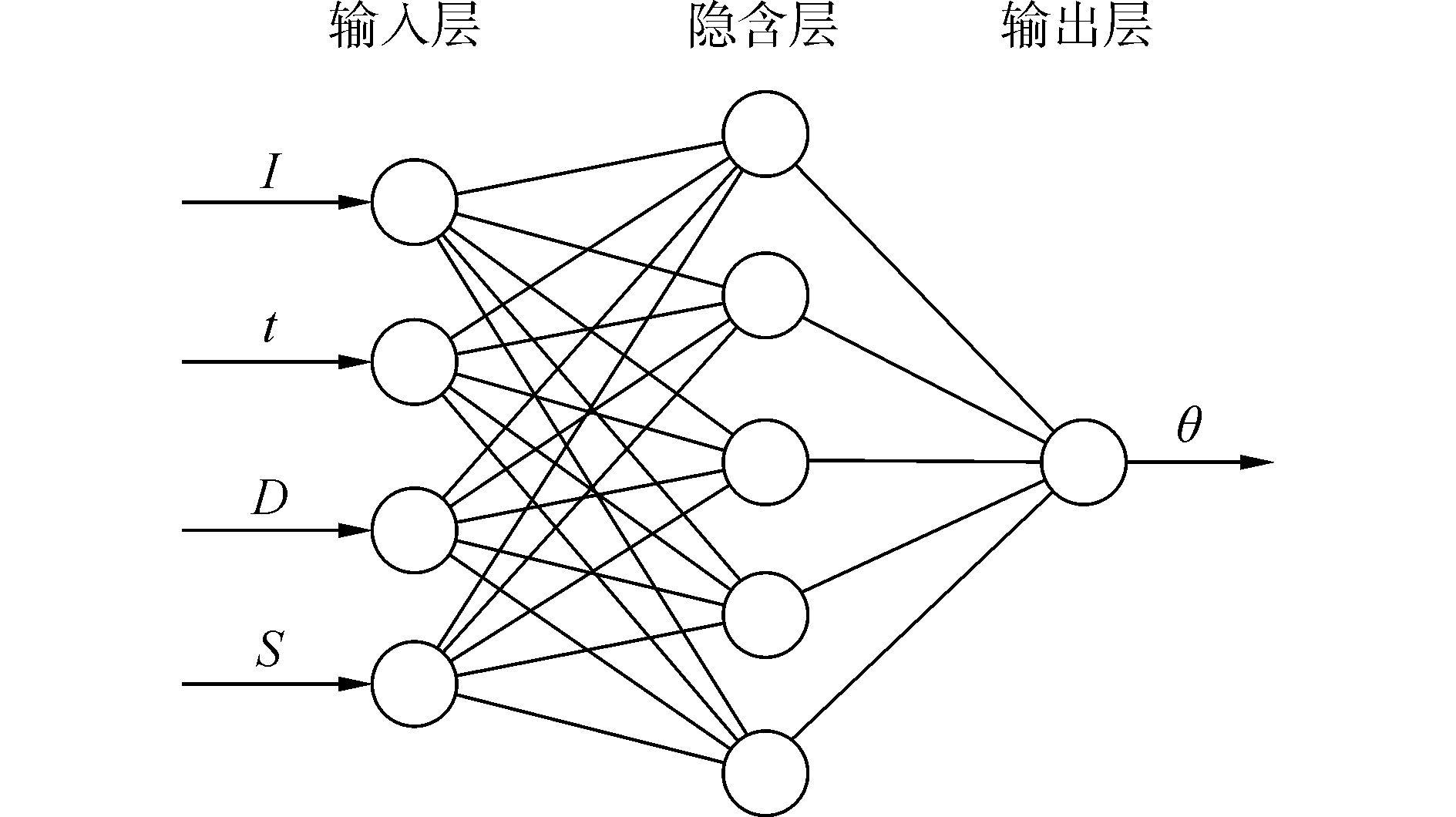

实际焊接过程中,影响焊接变形的因素是复杂、非线性的。而人工神经网络具有自组织、自学习、自适应和非线性的特性,适合非线性系统建模及性能预报,其中back propagation(BP)网络是神经网络中应用最广的一种网络,具有很强的推广能力和联想能力。文中利用MATLAB的神经网络工具箱建立了4×5×1三层BP神经网络模型,见图 4。可以看出,输入层有4个节点,分别代表焊接电流I、板材厚度t、焊角尺寸D、焊接顺序S;隐含层有5个节点;输出层有1个节点,代表T型接头的焊接角变形θ。

|

图 4 人工神经网络模型 |

神经元网络建模的样本数据是通过物理模拟试验方法获得的,共48组数据(一定的焊接顺序、焊接电流、焊角尺寸及底板厚度条件下T型接头的角变形量),将这个样本集分为学习和测试两个样本子集,其中1~36组数据分布于训练样本空间内,将其作为学习样本,37~48组样本作为测试样本,网络经过学习样本集训练后输入测试样本集,以检验网络的预测值与测试样本目标函数的一致性。

为了模拟生物神经元的非线性特性,隐含层和输出层传递函数均采用Tansig函数(Tansig函数是双曲正切S型激励函数),取学习速率为0.9,动量因子为0.7。图 5是网络训练的均方差随训练次数的变化图,可以看出刚开始时均方差曲线下降的比较快,随着训练次数的增大,均方差曲线越来越趋于平缓,经过191 459次训练达到期望目标,均方误差为0.15%,可认为该训练网络已收敛,所建立的模型满足要求。

|

图 5 训练误差曲线 |

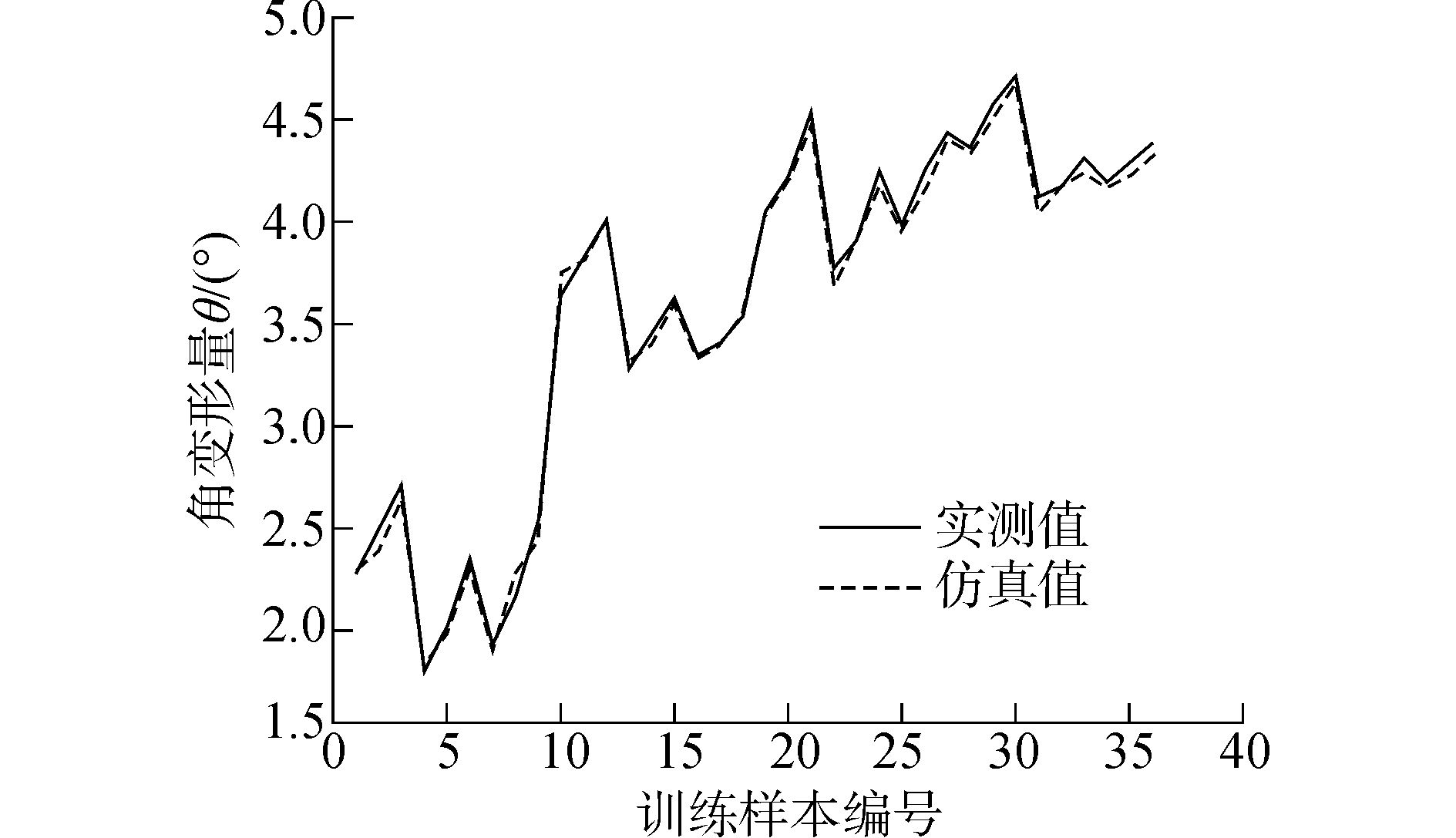

图 6是训练好的曲线,可见BP网络仿真后的曲线和实际曲线的吻合度很高,通过图 6可以更直观地看到每个点的误差值是很小的。

|

图 6 仿真曲线和实际曲线比较 |

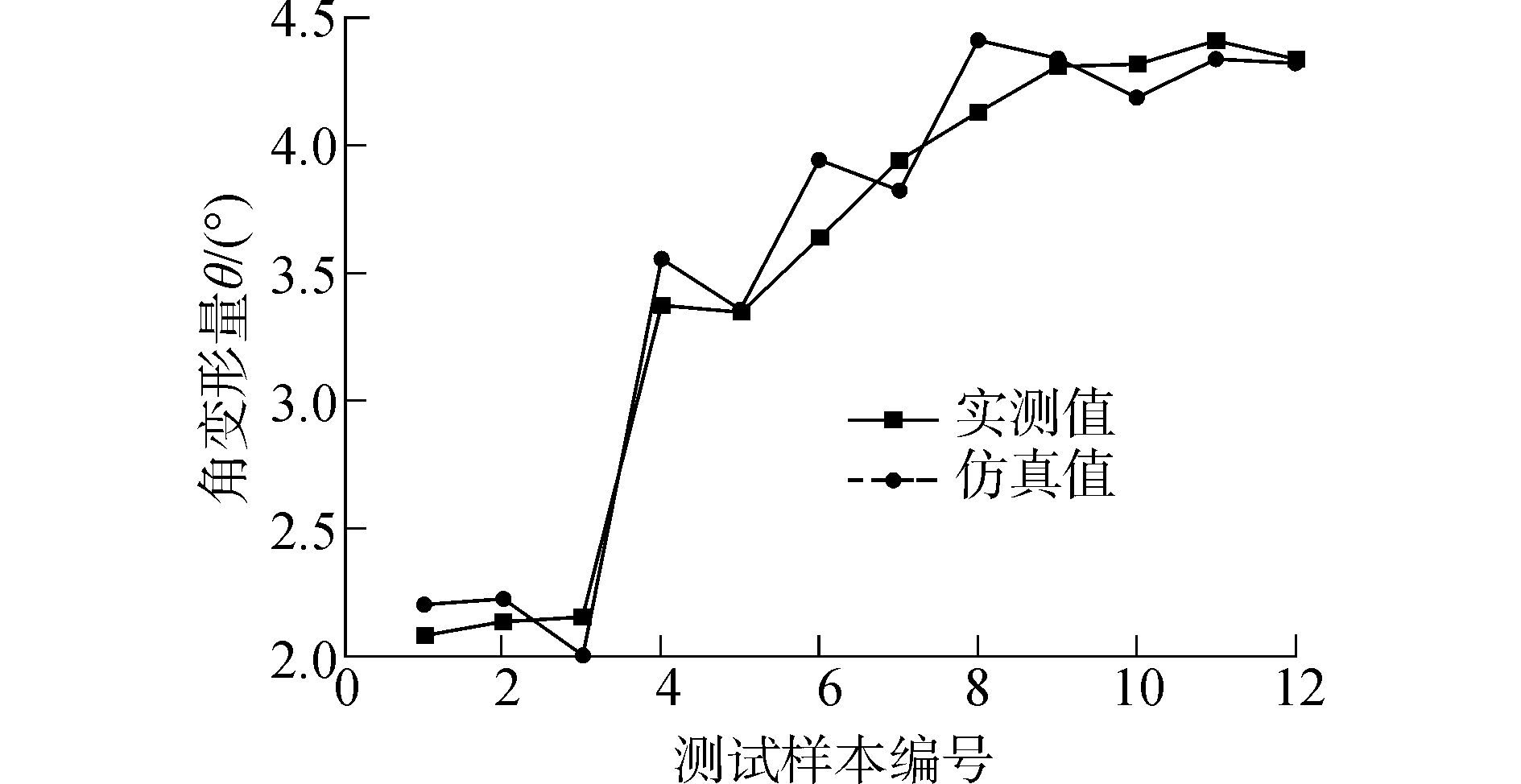

图 7是BP神经网络对测试样本的仿真结果。可以发现,仿真结果与实验测量值(期望输出)之间的拟合度也较好,角变形的最大相对偏差为0.29°,平均相对偏差为0.118°,平均相对误差为3.8%。上述测试样本数据虽然没有作为网络的训练样本,但仍能较好地符合网络模型,进一步表明所建立的BP神经网络建模的可行性。

|

图 7 测试样本的仿真结果 |

以上已经验证了模型的可行性,下面对T型接头焊接过程进行仿真, 分析各因素对焊接角变形的影响。考虑到船体实际焊接状况,在焊角尺寸一定的前提下,仿真各种因素对船舶高强钢焊接变形的影响。

3.2.1 焊接顺序的影响研究的焊接顺序有3种,分别是连续焊、分段焊和分段退焊,为了验证焊接顺序对焊接变形的影响, 确定底板厚度为10 mm,焊接电流为180 A,焊角为10 mm×10 mm。仿真焊接顺序对角变形的影响,如图 8所示。

|

图 8 焊接顺序对T型接头角变形的影响 |

可以看出,焊接顺序1时T型接头焊接角变形量最大,焊接顺序2次之,焊接顺序3最小。焊接顺序3即分段退焊顺序产生的角变形量最小,这说明分段退焊法是减小T型接头焊接角变形的有效手段之一。

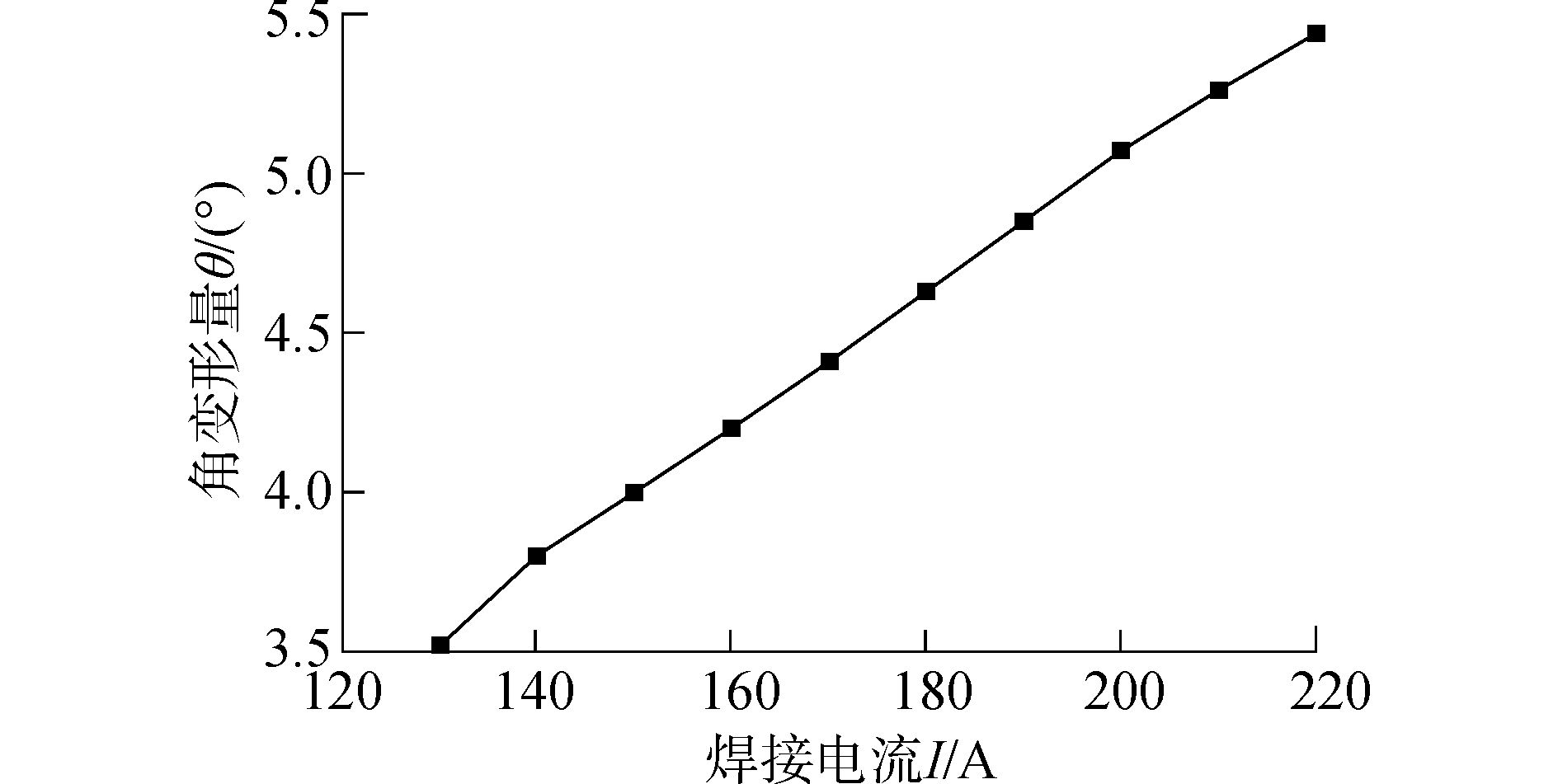

3.2.2 焊接电流的影响为了仿真焊接电流对角变形的影响,假设底板板厚为10 mm,焊脚尺寸为5 mm×5 mm,焊接顺序为连续焊,仿真结果见图 9。可以看出,随焊接电流增大,焊接角变形随之增加,在焊接电流规定使用范围内焊接角变形的下限和上限分别为3.5和5.48°。因此,在保证焊角的前提下应采用小电流规范进行焊接。

|

图 9 焊接电流对焊接角变形量的影响 |

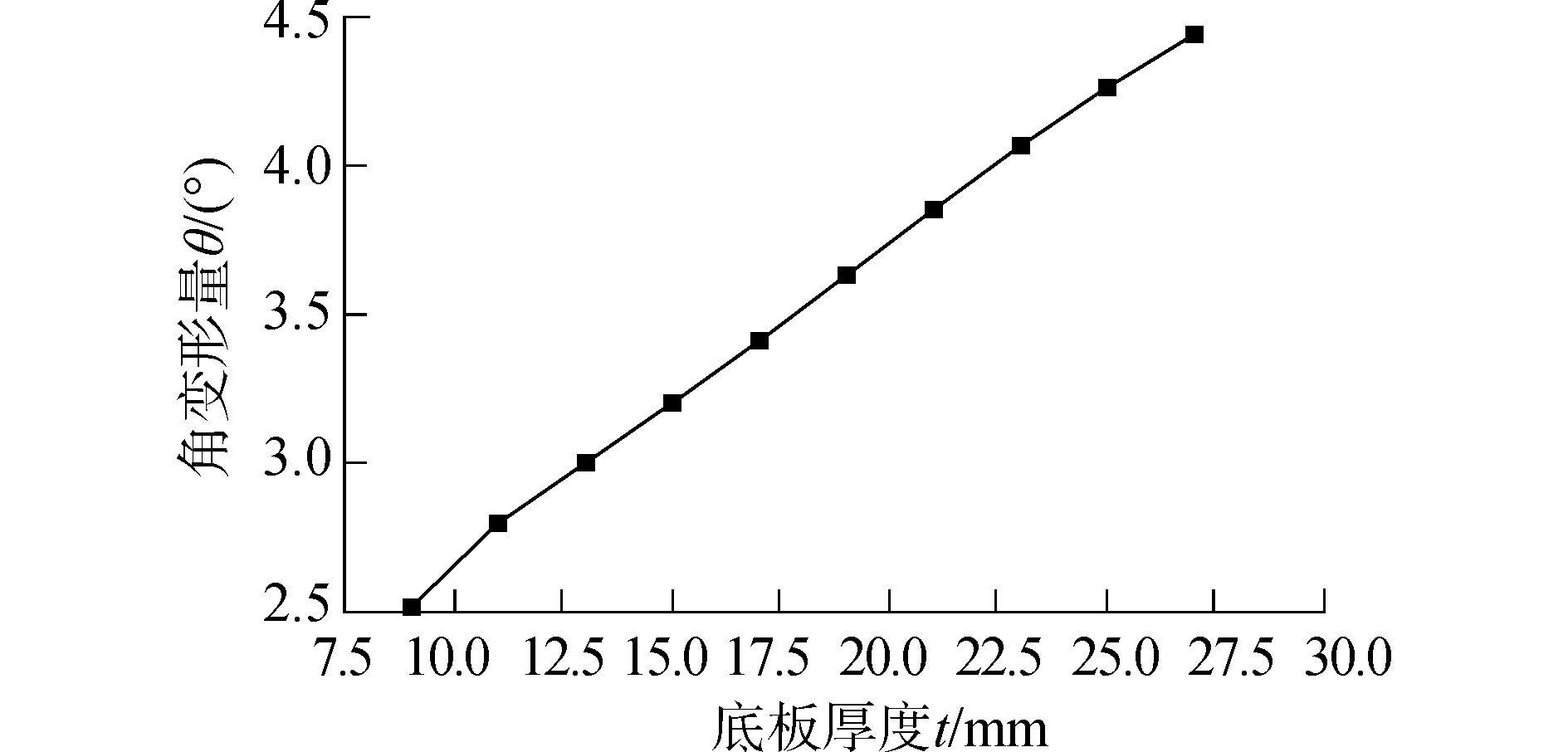

根据建立的神经网络模型,利用数值仿真手段,可得到不同底板厚度时T型接头的焊接角变形量。底板厚度对高强钢变形量影响,如图 10所示,此时焊角尺寸为5 mm×5 mm,焊接电流180 A,焊接顺序为连续焊。可以看出,在底板厚度逐渐增大的过程中,焊接角变形量也逐渐增大。

|

图 10 底板厚度对焊接角变形的影响 |

上述仿真结果表明,船用T型接头通过选择小电流同向分段退焊工艺将有效抑制焊接过程中产生的角变形。因此,采用MATLAB软件建立的BP神经网络模型,可以快速、准确地仿真出不同焊接工艺条件下船用低合金高强钢T型接头角变形的变化规律,满足实际情况的要求。

4 结论1) 采用MATLAB建立的BP人工神经网络网络模型可以快速预测、预报船舶T型接头焊接过程中产生的角变形量,且测试结果与仿真结果之间的偏差较小,角变形的最大相对偏差为0.29°,平均相对偏差为0.118°,平均相对误差为3.8%。

2) 仿真结果表明,船用T型接头通过选择小电流同向分段退焊工艺将有效抑制焊接过程中产生的角变形。在相同条件下,采用分段退焊的角变形量最小,分段焊的次之,连续焊的最大;T型接头焊接角变形随焊接电流的增大而增大;随底板板厚增加,T型接头焊接角变形减小。

| [1] |

王凯, 李冬青, 张忠典, 等. 人工神经网络及其在焊接中的应用与展望[J]. 焊接, 2005(6): 5-9. ( 0) 0)

|

| [2] |

乔小杰. 基于BP神经网络钢/铝激光焊工艺优化及组织性能研究[D]. 长沙: 湖南大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10532-1014120182.htm

( 0) 0)

|

| [3] |

杨建国, 周号, 雷靖, 等. 焊接应力与变形数值模拟领域的若干关键问题[J]. 焊接, 2014(3): 8-17. ( 0) 0)

|

| [4] |

ROSEN C J, GUMENYUK A, ZHAO H, et al. Influence of local heat treatment on residual stresses in electron beam welding[J]. Science & technology of welding & joining, 2007, 12(7): 614-619. ( 0) 0)

|

| [5] |

LIU C, WU B, ZHANG J X. Numerical investigation of residual stress in thick titanium alloy plate joined with electron beam welding[J]. Metallurgical & materials transactions B, 2010, 41(5): 1129-1138. ( 0) 0)

|

| [6] |

HU J F, YANG J G, FANG H Y, et al. Numerical simulation on temperature and stress fields of welding with weaving[J]. Science & technology of welding & joining, 2013, 11(3): 358-365. ( 0) 0)

|

| [7] |

ZHANG T, WU C S, QIN G L, et al. Thermomechanical analysis for Laser + GMAW-P hybrid welding process[J]. Computational materials science, 2010, 47(3): 848-856. DOI:10.1016/j.commatsci.2009.11.013 ( 0) 0)

|

| [8] |

田鹏. 基于壳单元的船体典型接头焊接变形与残余应力预测[D]. 上海: 上海交通大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10248-1015027427.htm

( 0) 0)

|

| [9] |

张磊. 船体装焊过程精度控制关键技术的研究[D]. 哈尔滨: 哈尔滨工程大学, 2014. http://d.wanfangdata.com.cn/Thesis/D596274

( 0) 0)

|

| [10] |

梁国俐. 基于有限元和人工神经网络的焊接过程数值模拟[D]. 大连: 连理工大学, 2004. http://cdmd.cnki.com.cn/Article/CDMD-10141-2004094656.htm

( 0) 0)

|

| [11] |

万嘉礼. 机电工程金属材料手册[M]. 上海: 上海科学技术出版社, 1990.

( 0) 0)

|

| [12] |

李亚芝. T型焊接构件固有应变规律的研究及应用[J]. 门窗, 2015(9): 256. ( 0) 0)

|

2017, Vol. 44

2017, Vol. 44