随着经济的发展,原油的需求越来越多,海洋石油的钻探、开发及生产也在我国兴起。浮式生产储油装置(FPSO)是集油气开采、存储、外输、员工生活以及动力于一体的海上大型油气处理设施,目前已经成为海上油田开采生活设备中的主力设施[1]。

洗舱作业作为保证FPSO全寿命使用周期和效率的工序,是对污油舱、原油舱等进行清洁除污的过程,是海洋平台再生产过程中不可或缺的重要步骤。在原油停产的情况下,原油舱清洗作业过程通常需要20天,当需要进行循环检验时,停产时间可能超过一个月[2]。因此,为了确保生产效益和有效利用率,一般选择不停产洗舱。由于洗舱作业是在不停产的情况下进行的,因此洗舱作业的风险由于生产作业而变得更大。不停产洗舱作业过程中不仅存在着生产火炬带来的巨大风险外,还存在着原油泄漏引发火灾爆炸、可燃气泄漏使人中毒等风险。因此针对不停产原油舱洗舱作业时,FPSO洗舱过程风险的评估是必要的。

早在1992年郭建国等[3]便对原油洗舱技术的应用进行了探讨。2006年翁烈胜等[4]对热油洗舱加热系统的优化方面问题进行了设计研究,通过核算热油加热系统总容量,利用现有的加热器设计理论以及设计经验,根据加热器设计参数,选取满足洗舱要求的热油洗舱加热器。洗舱作业作为FPSO全寿命周期内最具危险性的作业之一,其安全性方面的分析必不可少。2007年曹葛军等[5]首次探讨了FPSO不停产洗舱作业过程风险,开启了不停产洗舱作业风险分析的先例,为其他案例提供了成功的经验。毕鹏杰等[6]模拟了洗舱作业中惰性气体系统的工作原理,对不停产原油舱火灾风险进行了分析;同时通过图文将作业时气体置换流程直观地展示出来,具有实际指导意义。

针对洗舱过程风险的分析方法有很多,不同的学者在方法的选择上有不同的看法。毕鹏杰等[6]运用模糊综合评价方法对不停产原油舱清洗火灾风险建立数学模型进行评估,虽然量化了综合安全评估方法,但是只考虑了失效模式发生的概率和影响度,没有考虑失效模式被检测出来的情况。冯伟等[7]运用模糊综合评价法,针对“南海奋进”号洗舱作业过程进行危险识别,直观显示了各指标在洗舱过程中的权重大小,但没有定量分析各失效模式的失效概率。唐广荣等[8]运用失效模式与后果分析方法(FMEA),对惰性气体控制系统的失效模式进行了分析,虽然得到了详细的失效模式,但却没有定量分析其失效概率。不论是模糊综合评价法、多层次模糊综合评判法或是单一FMEA都不能对洗舱过程风险进行完整分析。

FMEA[8]是分析作业过程中每个步骤可能产生故障,并按照其各自发生次数、对系统影响严重度以及检测难易度予以分类归纳的一种分析方法。故障树分析(FTA)则是通过显示事故发生的逻辑路径,找出事故发生的主要原因,然后对其发生概率进行定性或定量分析的一种方法。在洗舱作业过程中,其流程复杂而且涉及的设备系统繁多,如果只用FMEA则不能细致分析某一风险因素的失效模式,而只用FTA则不能全面分析作业过程的潜在风险。因此结合FMEA和FTA各自的特点,运用FMEA找出洗舱作业过程中的风险失效模式,并对其进行影响评价,然后运用最低合理可行(ALARP)准则和FTA分析失效模式的发生概率,两者互相弥补各自的不足。

文中首先介绍FPSO不停产原油舱洗舱作业的流程步骤,运用FMEA分析洗舱作业过程失效模式,并依据ALARP准则进行分析。给出火灾是洗舱过程中最大的风险,然后运用故障树分析法建立不停产洗舱作业火灾事故的故障树模型,进一步对不停产原油舱洗舱作业进行火灾风险分析。

1 FPSO洗舱作业过程分析FPSO原油舱清洗的目的:

1) 清除舱壁、舱底、构件上残留的油渣和油垢,保证原油仓存储效率以及原油品质[9-10]。

2) 保证检验人员对舱室进行循环检验,掌握舱壁和构件的腐蚀以及疲劳破损情况。

3) 为了让验船师进入舱室对舱室内管路、设备等进行维护和修理,因此,对原油舱进行洗舱。

FPSO不停产原油舱清洗主要包括原油洗舱、海水洗舱、驱气、除气活化、人员下舱作业以及封舱惰化6个步骤[6]。

1.1 原油洗舱原油洗舱就是利用洗舱机将货油中的一部分喷射到油舱内,将舱内的油渣和油垢清洗掉的过程。原油在存储时,原油舱的舱壁、上部壁面、舱底以及舱内构件上会粘附着油渣或是油垢,这些油渣或油垢具有很强的粘附性,很难溶于静止的原油中,但在喷射油流的强力搅拌下,就会迅速溶解在原油中,从而将原油舱清洗干净[11-12]。

原油洗舱第一步是将原油舱中原油导入不需要清洗的舱室,然后将需要清洗的原油舱隔离出来,并启动扫舱泵,为洗舱系统提供原油,接着给洗舱管线放气,并调整洗舱机转速开始扫舱,最后抽干污油并进行检查。

原油洗舱过程的风险主要有由于洗舱管路内部高压,导致原油泄露喷出,进而引发的火灾风险;其次是油舱内氧气浓度超过5%,舱内的原油存在燃烧爆炸的风险;最后还有舱内压力过高导致可燃气意外排出,人员吸入导致中毒的风险。

1.2 海水洗舱海水洗舱作为原油洗舱之后进行的二级洗舱[5],目的是为了方便工作人员进舱对可能损坏或者已经损坏的设备进行检测,同时为了便于对舱内设备进行维护,需要进行海水洗舱。海水洗舱就是将加热过的海水作为洗舱剂对原油舱进行清洗。海水洗舱分为开式和闭式洗舱两种洗舱方式,通常是采用闭式洗舱方式,先通过洗舱泵将海水引入加热盘预热,然后输送到加热器加热,最后将高温海水喷射到原油舱内清洗油渣和油垢。

海水洗舱过程风险主要有两点。第一,高温海水受到洗舱管路高压喷出,冲撞结构物,使平台受到损伤;第二,油舱内氧气浓度超过5%使得舱室处于燃烧爆炸范围内,可能发生爆炸[12-13]。

1.3 驱气海水洗舱结束后舱内清洗干净,舱内油气浓度过高导致人员无法进舱作业,还有可能发生爆炸的危险。因此,需要将舱内油气驱除,即驱气。

驱气就是利用惰性气体置换舱内油气的过程。驱气前需要关闭其他舱室惰性气体进口阀,打开待驱气舱室通往甲板的门窗,然后打开惰气进口阀,向待驱气舱室注入惰气,驱除油气。最终使舱内可燃气浓度降低到2%以下,同时保证舱内氧气浓度始终低于5%。

驱气过程一旦操作不当很容易造成可燃气和惰气的意外排出,人员在大量吸入可燃气后会有中毒反应。驱气过程排出的可燃气一定要进行监控,随意排放可能导致可燃气累积,遇到明火发生爆炸[6, 14]。

1.4 除气活化驱气结束之后,人员进舱作业需要呼吸空气,因此用新鲜空气置换掉舱内的惰气,这一过程称为除气活化。除气活化过程需要用到风机,根据风机形式的不同分为便携式通风机除气、固定式通风机通过管路系统送风、惰性气体系统中的风机吸取新鲜空气送风3种方式。不论哪种方式,最终的目标都是将舱内的惰气用新鲜空气置换出来,使舱内没有其他有毒有害气体,同时保证足够的氧气以便工作人员可下舱进行维修或清舱作业。

除气活化过程主要担心活化不够彻底,可燃气和惰气浓度较高,在后续人员下舱作业时造成人员中毒或窒息现象。同时有害气体排放到生活区,影响人员的生活环境[6、14]。

1.5 人员下舱作业与封舱惰化工作人员第一次下舱进行维修、检查、检验等工作时,舱内风机保持连续运转,人员必须佩戴自主式呼吸器,并系好安全绳,同时携带测氧仪和测爆仪检测舱内气体状态特征。并确认氧气体积分数超过20%,可燃气体积分数低于2%。

在舱内作业完成并且人员离开后,关闭舱口盖及人孔盖。对原油舱进行封舱惰化作业,使舱内氧气含量低于5%。封舱惰化的目的是预防油气混合形成可燃气体,以致发生火灾或爆炸等危险事故[15]。

2 洗舱作业FMEA 2.1 洗舱作业过程FMEA在洗舱作业6个过程中,任何一个步骤出现问题,都会给平台带来重大影响,更甚者对平台带来毁灭性的打击。针对洗舱作业的6个步骤中可能发生失效模式进行FMEA分析。

根据经验确定失效模式的发生率、影响严重度、检测难易度的评估标准以及划分等级,见表 1~3。将发生率、严重度以及检测难易程度的等级相乘即得到失效模式的风险顺序数。

|

|

表 1 发生率评估表 |

|

|

表 2 严重度评估表 |

|

|

表 3 检测难易程度评估表 |

将洗舱作业过程可能出现的失效模式、失效原因以及后果影响制作成FMEA表格,如表 4所示。通过问卷调查的方式发放给专家、管理人员以及一线工作者,根据他们对各项指标的评估结果,最终得到各失效模式的风险顺序数(risk priority number,RPN)。

|

|

表 4 不停产洗舱作业FMEA工作表 |

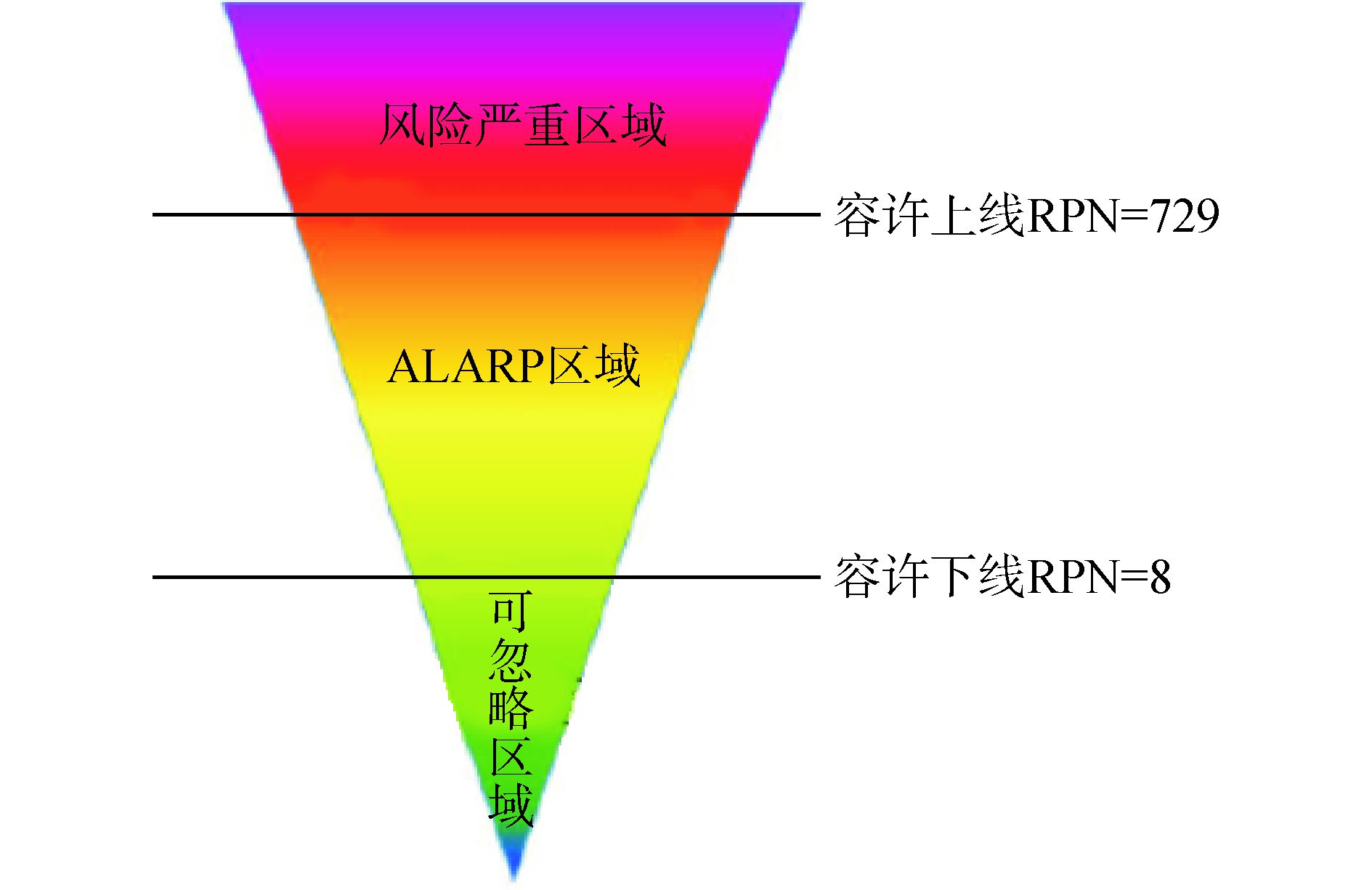

ALARP原则是海洋工程事故风险分析中应用最为广泛的一种判据原则,它的核心就是尽可能把风险降低到能够实现的最低水平,故ALARP原则又称最低合理可行原则,如图 1所示。风险被划分为可忽略区域、ALARP区域以及风险严重区域。在洗舱过程中,将8<RPN<729作为风险可接受区域。根据表 4可以看出,不停产洗舱作业所有可能出现的失效模式均处风险可接受区域。其中火灾是洗舱作业过程的最重要风险。针对原油洗舱火灾进行故障树分析,如图 1所示。

|

图 1 ALARP原则 |

原油舱清洗过程存在着安全隐患;同时在FPSO进行原油舱清洗时,由于原油的生产没有停止,部分火炬依然在燃烧,这给洗舱作业带来更大安全隐患。两者相交织,使安全风险增大。

原油洗舱过程中伴有原油的泄露和可燃气的意外排出,可燃物遇到热源,在有氧的条件下便会燃烧引发火灾。通过分析洗舱作业流程,FPSO在原油洗舱过程引起的火灾的主要原因火源主要是以下几个方面:

1) 静电火花。洗舱作业时,洗舱机喷出的水流被分裂成伸长的小水柱时带有正电荷。而舱底区域的空间电势较低,小水柱与舱底区域两者之间就会产生静电火花,从而引燃可燃气体。其次,带电水雾中的绝缘导体与空间水雾接触而带电,当与舱内构件接近时,发生瞬间形成火花放电。另外,大容量的固定式洗舱机形成的水块,由于它有长距离持续的倾向,产生着火性的火花放电的危险性相当大[16-17]。

2) 高温热源。在洗舱过程中,管路系统内部高压,致使洗舱管路接头、洗舱机的转动部位以及移动式洗舱机的安装接口存在高温高压原油泄露喷出的风险,这些泄露的原油一旦接触热源很容易引发火灾爆炸。在不停产洗舱作业过程中主要的高温热源有加热器加热线圈过热以及洗舱机过度工作产生的高温。

3) 撞击火花。在洗舱作业时,工具从高处掉落与地面摩擦容易产生撞击火花,这些火花一旦遇到易燃物便能使之燃烧,最终引发火灾。

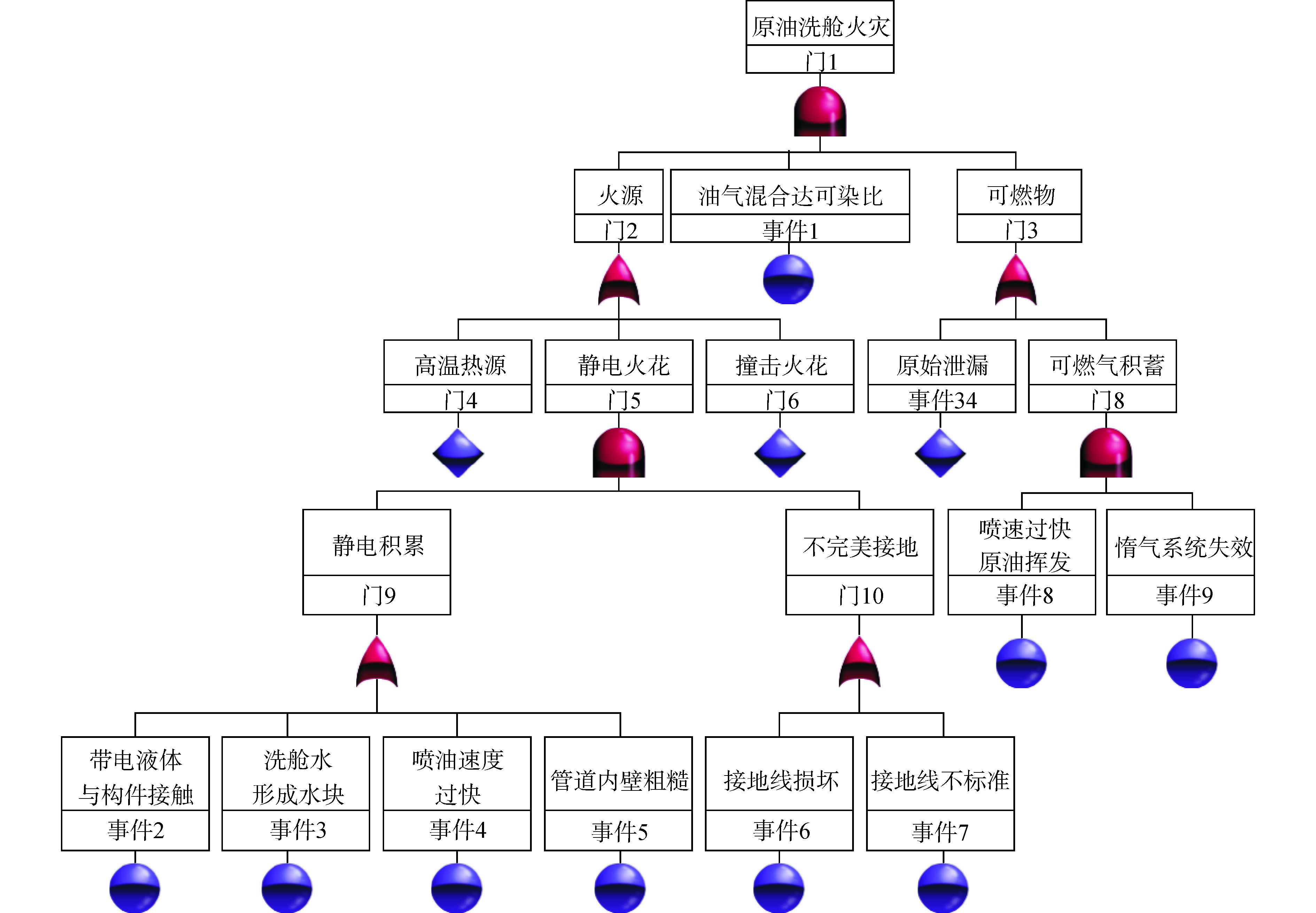

3.2 构建FTA模型根据洗舱作业FMEA分析的结果,发现洗舱作业中最危险的失效模式就是火灾事故,因此选取洗舱作业过程中的原油洗舱火灾作为顶上事件。引发火灾的3个因素即可燃物、火源以及油气混合达到可燃比。通过对原油洗舱过程火灾分析,以三因素为次顶上事件,对火源以及可燃物出现原因进行分析,运用逻辑门符号建立完整的不停产原油洗舱过程火灾故障树,如图 2所示。

|

图 2 不停产原油洗舱火灾故障树 |

通过查阅相关文献,参考其中的统计数据,基本事件的发生概率如表 5所示[18-21]。原油洗舱火灾故障树包含19个一阶最小割集直接影响系统的可靠性,为薄弱环节。

|

|

表 5 基本事件发生率 |

最终计算得到顶事件发生概率为6.214 1×10-5。其中由于原油泄漏遇到撞击火花引发火灾的概率最高,其次是原油泄漏遇到高温热源发生火灾,而静电引发的火灾相对于高温热源以及撞击火花来说影响较小。原油的泄漏比可燃气积蓄的危害更大,更容易引发火灾。

原油洗舱火灾造成原因有火源、可燃物以及助燃物3个因素,需要从这三方面提出预防方案,才能有效地预防火灾,结合FMEA的其他失效因素,提出原油洗舱火灾预防措施:

1) 对平台上所有人员进行洗舱作业安全教育,提高员工安全意识。

2) 加强对防爆测爆设备以及接地设备的检查和维护。

3) 严格对洗舱作业操作人员进行控制,确保技术专业性。制定从前期准备一直到封舱惰化完毕的操作流程,实现多人监控操作过程。

4) 作业开始前,必须按规定要求,申报填写、审批确认作业许可,保证每一步骤落实到位,然后开始进行洗舱作业。

5) 完善洗舱机的缺陷,设计更加完美的压力供应系统。

6) 研发更加高效的低危险性的清洗液代替原油。

4 结论文中针对FPSO原油舱清洗过程进行了FMEA分析,然后运用FTA对洗舱过程中最有可能发生的火灾风险事件进行分析,建立了原油洗舱火灾故障树模型,并定量计算了原油洗舱火灾发生的概率。最终得到以下几点结论:

1) 通过对洗舱作业进行FMEA分析得出,洗舱作业过程风险所造成的危害主要是引发火灾、造成人员中毒以及污染环境,其中火灾的可能性最高,尤其是在原油洗舱阶段。所以需要对原油洗舱步骤进行重点监控。

2) 由FTA分析得到,顶事件发生的概率达到6.214 1×10-5,其中又以原油泄漏遇到撞击火花以及高温热源引发火灾的可能性最高,占顶事件发生概率的93%。所以必须保证机械设备高温绝缘,同时避免操作失误引起的泄漏。

3) 将FMEA与FTA结合运用到洗舱作业风险分析中,能够直观看到洗舱作业每个阶段的失效模式,同时也能定量分析不停产洗舱作业过程中风险的发生概率。

| [1] |

邵天骏. 浮式生产储油船的发展[J]. 航海, 2005(6): 10-12. ( 0) 0)

|

| [2] |

张绍广, 米思丞. 不停产洗舱技术在浮式生产储、卸油装置的应用[J]. 清洗世界, 2013, 29(2): 13-16. ( 0) 0)

|

| [3] |

郭建国. 原油洗舱技术的应用[J]. 中国海上油气:工程, 1992(3): 25-29. ( 0) 0)

|

| [4] |

翁烈胜. 热油洗舱加热系统的优化设计研究[D]. 大连: 大连海事大学, 2006. http://cdmd.cnki.com.cn/Article/CDMD-10151-2006055139.htm

( 0) 0)

|

| [5] |

徐跃华. 浮式生产储油轮(FPSO)不停产洗舱作业风险控制探讨[J]. 石化技术, 2016, 23(10): 30-30. DOI:10.3969/j.issn.1006-0235.2016.10.021 ( 0) 0)

|

| [6] |

毕鹏杰. FPSO不停产原油舱清洗火灾综合安全评估研究[D]. 大连: 大连海事大学, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10151-2008048807.htm

( 0) 0)

|

| [7] |

冯伟. FPSO洗舱船体结构综合安全评估[D]. 大连: 大连海事大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10151-2010098013.htm

( 0) 0)

|

| [8] |

唐广荣. 基于模糊FMEA的原油洗舱惰性气体控制系统安全评估[D]. 大连: 大连海事大学, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10151-2009107329.htm

( 0) 0)

|

| [9] |

王伟. 浅谈原油船洗舱机的原理、故障分析与修理[J]. 天津航海, 2014(1): 29-31. ( 0) 0)

|

| [10] |

黄连中. 原油洗舱技术[M]. 大连: 大连海事大学出版社, 2007.

( 0) 0)

|

| [11] |

董少刚. 现代油船原油洗舱优化操作和风险评价研究[D]. 大连: 大连海事大学, 2005. http://cdmd.cnki.com.cn/Article/CDMD-10151-2005129977.htm

( 0) 0)

|

| [12] |

梁进文. 原油洗舱的风险及防范[J]. 珠江水运, 2007(7): 45-46. ( 0) 0)

|

| [13] |

徐应波, 陈观豪, 刘振国. FPSO生产水洗舱实践[C]//2006年度海洋工程学术会议. 北京: 中国造船学会, 2006: 380-383.

( 0) 0)

|

| [14] |

次立刚, 张笑龙. 洗舱作业中的海事监管[J]. 资源节约与环保, 2012(5): 204-209. ( 0) 0)

|

| [15] |

龙衍. 原油洗舱作业现场检查的探讨[C]//第四届广东海事高级论坛. 广东: 中国, 2012: 198-200.

( 0) 0)

|

| [16] |

森田豊, 陈希增. 关于油轮洗舱时的静电现象及安全措施[J]. 船海工程, 1977(2): 79-89. ( 0) 0)

|

| [17] |

郑贤斌, 陈国明, 李伟. 事故树在油库静电火灾爆炸分析中的应用[J]. 工业安全与环保, 2004, 30(9): 30-33. ( 0) 0)

|

| [18] |

徐允. 基于风险的舰船火灾爆炸危险源评估方法研究[D]. 上海: 上海交通大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10248-2010203991.htm

( 0) 0)

|

| [19] |

SHI L, SHUAI J, XU K. Fuzzy fault tree assessment based on improved AHP for fire and explosion accidents for steel oil storage tanks[J]. Journal of hazardous materials, 2014, 278: 529. DOI:10.1016/j.jhazmat.2014.06.034 ( 0) 0)

|

| [20] |

WANG D, ZHANG P, CHEN L. Fuzzy fault tree analysis for fire and explosion of crude oil tanks[J]. Journal of loss prevention in the process industries, 2013, 26(6): 1390-1398. DOI:10.1016/j.jlp.2013.08.022 ( 0) 0)

|

| [21] |

倪伟健. 火灾作用下海洋平台结构失效机理和风险评估[D]. 杭州: 浙江大学, 2006. http://cdmd.cnki.com.cn/Article/CDMD-10335-2006070101.htm

( 0) 0)

|

2017, Vol. 44

2017, Vol. 44