货位优化是对仓储货品储存位置的优化分配,以合理利用存储空间,实现最佳货位布局与降低仓库运营成本。现代仓储管理系统的需求复杂,考虑动态资源约束及多样目标的货位决策优化问题[1-2],更具实际应用价值。

现有研究中,Dijkstra等[3]以作业路径最短为单目标,Ning等[4]以仓储作业时间、货架重心及产品关联性为多目标,分别开展货位决策优化研究。研究表明,多目标优化模型更符合仓储管理系统的实际需求。Yan[5]等采用层次分析法(analytic hierarchy process,AHP)获得权重,并通过简单加权将多目标转化为单目标。但上述研究只解决了单批次作业下货位决策优化,对多批次作业优化目标值变化规律、货位持续优化能力是否稳定没有作进一步探讨。在构建约束时,Augustyn 等[6]考虑了仓库规模等环境因素对货位决策优化的影响,但没有考虑库存及可分配货位等因素的动态性。在模型算法实现方面,近年来采用遗传算法[7]、机器学习[8]的货位优化研究不断涌现,差分进化算法(differential evolution,DE)因其卓越的优化性能而备受关注[9],在仓储优化中也有一定的应用[10]。基于差分进化与Pareto[11]最优的货位决策优化研究还相对较少。

综上,以提高货架稳定性、均衡巷道作业及提高仓储效率为目标,考虑动态库存与可分配货位等约束条件,基于变异参数自适应差分进化,提出响应动态约束条件的多目标货位优化算法。进一步基于层次分析法对Pareto解集进行评价,研究多目标权重对多批作业货位持续优化的影响规律。

1 问题描述 1.1 立库货位分配问题如图1所示自动化立体仓库(automated storage and retrieval system, AS/RS)有N个巷道,每个巷道被一台堆垛机占用,在执行出、入库作业时,各巷道的堆垛机可同时工作。假定沿货架垂直方向为y方向,沿货架水平方向为x方向,沿货架排列方向为z方向。

|

Download:

|

| 图 1 自动化立体仓库布局 Fig. 1 Layout of AS/RS | |

多巷道立体库作业货位优化分配,需考虑货架稳定性、巷道作业均衡及作业路径最短等因素,并满足动态变化库存、货位占用状态及托盘使用情况等复杂约束条件,以实现高稳定性、高效率、高准确率的精益仓储目标。

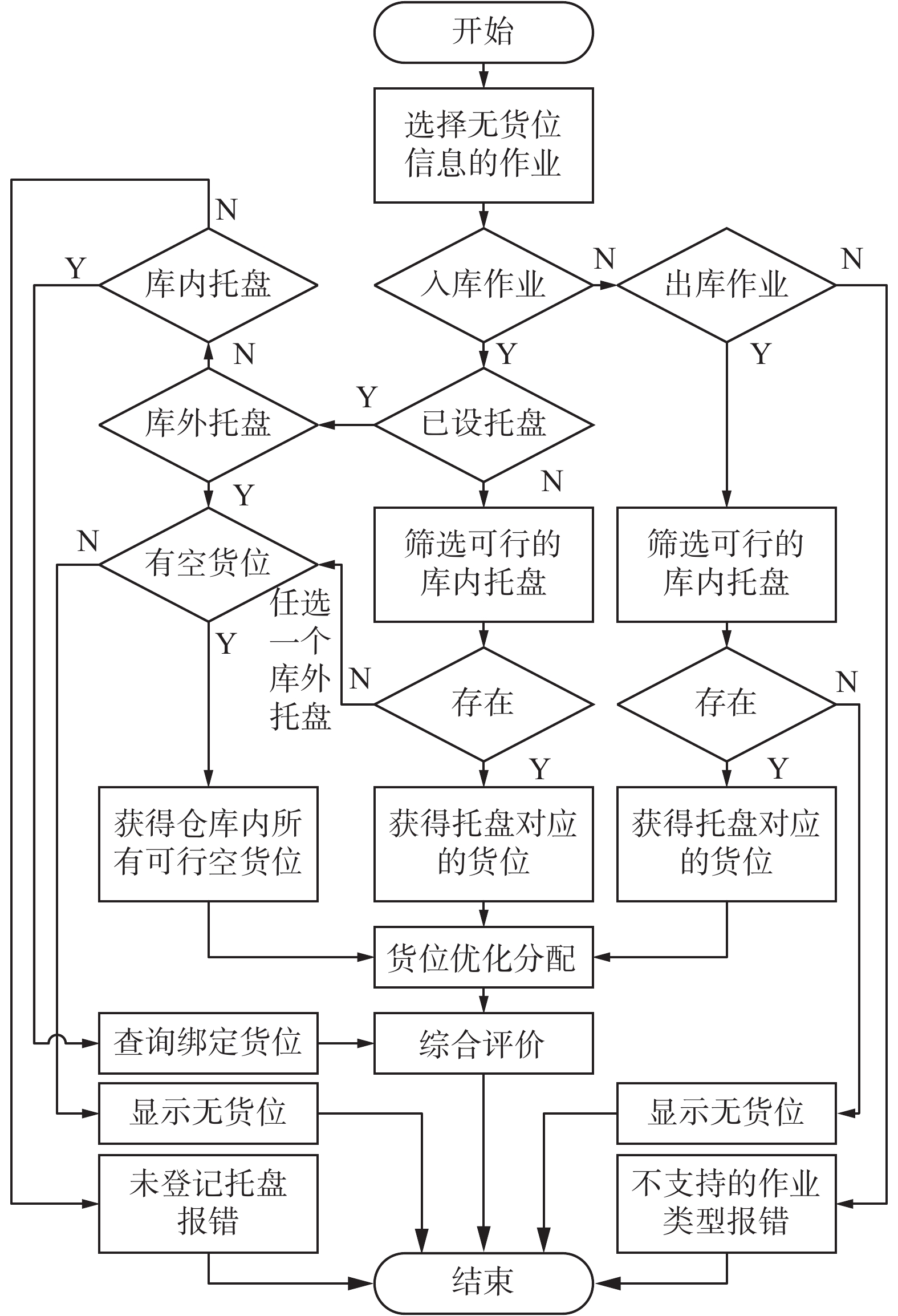

由于托盘使用状态复杂,货位优化的同时还需进行托盘决策。如图2所示为货位分配流程,若是未与货位绑定的库外托盘入库,则需为该作业分配空货位;若是与货位绑定的库内托盘入库,则应优先考虑包含该作业所需物料、且承载能力足够的库内托盘,使同种物料尽量聚集,若无满足条件的托盘,则任选一个库外托盘;在执行出库作业时,应为作业分配包含该作业下所有物料、且数量足够的库内托盘,否则应提示库存不足,无法分配货位。多批作业过程中,作业的货位可行域会动态变化。

|

Download:

|

| 图 2 自动化立体库货位分配流程 Fig. 2 Flow of location assignment in AS/RS | |

目前大多数仓储管理系统中,出入库作业不会在同批次内混杂,且入库作业对应的货位可行域比出库作业大、货位可行域筛选规则复杂,由于出库作业流程相对简单,简化起见,将重点研究入库作业多目标货位优化与评价,以及多批作业货位持续优化规律等问题。

1.2 假设条件1)同种物料可存放在多个托盘上,一个托盘可存放多种物料,一个货位只能放置一个托盘;

2)同一批作业为单纯的出库或者入库;

3)一个作业对应一个货位,一个货位可被不同批次的作业重复使用;

4)只考虑物料重量,不考虑货架、托盘重量,且各巷道的出入库口在同一侧。

2 多目标货位优化模型货架质量偏心、重心较高等会影响货架的力学性能及稳定性,考虑托盘存放“均匀分布”、“上轻下重”等原则,一方面使货架x方向重心接近其几何中心,避免出现货物“一边倒”、货架倾覆等现象,另一方面使y方向重心低。

| ${f_{\rm{1}}}\left( A \right) = |{G_x} - 0.5CL|$ |

| ${f_2}\left( A \right) = {G_y}$ |

| ${G_x} = \frac{{\displaystyle\sum\limits_{r = 1}^R {\displaystyle\sum\limits_{c = 1}^C {\displaystyle\sum\limits_{k = 1}^K {\left[ {{G_{rck}} \left( {c - 0.5} \right)L} \right]} } } }}{{\displaystyle\sum\limits_{r = 1}^R {\displaystyle\sum\limits_{c = 1}^C {\displaystyle\sum\limits_{k = 1}^K {{G_{rck}}} } } }}$ |

| ${G_y} = \frac{{\displaystyle\sum\limits_{r = 1}^R {\displaystyle\sum\limits_{c = 1}^C {\displaystyle\sum\limits_{k = 1}^K {\left[ {{G_{rck}} \left( {r - 0.5} \right)H} \right]} } } }}{{\displaystyle\sum\limits_{r = 1}^R {\displaystyle\sum\limits_{c = 1}^C {\displaystyle\sum\limits_{k = 1}^K {{G_{rck}}} } } }}$ |

| ${G_{rck}} = \sum\limits_{m = 1}^M {({q_{mrck}}{w_{mrck}} + {x_{qm}}{t_{qm}}),\begin{array}{*{20}{c}} {q = 1,2, \cdot \cdot \cdot ,n}&{} \end{array}} $ |

| ${x_{qm}} = \left\{ \begin{array}{l} 1, \quad {{{\text{入库作业}}q{\text{分配到货位}}}}\left( {r,c,k} \right){\text{上}}\\ 0 ,\quad {\text{作业}}q{\text{未分配到货位}}\left( {r,c,k} \right){\text{上}}\\ - 1,\quad {\text{出库作业}}q{\text{分配到货位}}\left( {r,c,k} \right){\text{上}} \end{array} \right.$ |

式中:K、C、R分别为货架的排、列、层总数;L、W、H分别为货架的长、宽、高;

为了避免托盘在一个巷道内堆积、堆垛机超负荷工作,影响作业效率及堆垛机寿命,以货架中占用货位的标准差

| ${f_3}\left( A \right) = \sqrt {\frac{1}{{K - 1}}\sum\limits_{k = 1}^K {{{\left( {{P_k} - \bar P} \right)}^2}} } $ |

式中:

若不考虑堆垛机存取货物的时间,则堆垛机在巷道作业路径越短,仓储运行效率越高。假设出入库口

| ${f_4}\left( A \right) = \frac{1}{n}\sum\limits_{q = 1}^n {\sqrt {{r_q}^2 + {c_q}^2 + {k_q}^2} } $ |

式中:n为作业总数;

由于目标函数的数值范围大小存在差异,为了后期更好地评价Pareto解,如式(1)所示,将多目标函数

| ${f_1}^* = \frac{{{f_1} - \min {f_1}}}{{\max {f_1} - \min {f_1}}}$ |

| ${f_2}^* = \frac{{{f_2} - \min {f_2}}}{{\max {f_2} - \min {f_2}}}$ |

| ${f_3}^* = \frac{{{f_3}}}{{\bar P}}$ |

| ${f_4}^* = \frac{{{f_4} - \min {f_4}}}{{\max {f_4} - \min {f_4}}}$ |

| $\max {f_1} = \left( {{\rm{0}}{\rm{.5}}C - 0.5} \right)L,\min {f_1} = 0.5L$ | (1) |

| $\max {f_2} = \left( {R - 0.5} \right)H,\min {f_2} = 0.5H$ |

| $\max {f_4} = \sqrt {{K^2} + {R^2} + {C^2}} ,\min {f_4} = 0$ |

| ${{F}} = {\left[ {{f_1}^*,\quad {f_2}^*,\quad {f_3}^*,\quad {f_4}^*} \right]^{\rm{T}}}$ |

| ${\rm{s}}{\rm{.t}}{\rm{.}}\left\{ \begin{array}{l} \left( {{r_q},{c_q},{k_q}} \right) \in {{{D}}_q},\quad q = 1,2, \cdot \cdot \cdot ,n \\ {G_{rck}} \leqslant {G_{\max }} \end{array} \right.$ |

式中:

自适应差分进化算法[12]是通过自适应调整进化参数与进化操作算子,以提高算法的收敛性能。本文采用的多目标差分进化算法[13](multi-objective adaptive differential evolution algorithm, MOA-DEA),通过变异参数自适应调整,个体解码时根据货位实时可行域响应动态约束条件,以及多目标Pareto解集综合评价,获得最优作业货位。算法原理如下:

1)初始化及编码

个体采用0~1的浮点编码,长度等于作业个数D,个体基因索引号为作业编号。初始化Pareto解集

2)响应动态约束条件的个体解码

通过作业q对应的基因值

算法1 响应动态约束条件的个体解码算法

输入 个体编码

输出 货位集合

1)已分配的货位集合

2) for 作业q=1 to n do

3) 设作业q的可行域

4) if 作业q为库外托盘入库

5) 库内所有的未占用的空货位为

6) else if 作业q为库内托盘入库

7)库内所有包含作业q所需物料,且承载能力足够的货位为

8) else if 作业q为出库

9) 库内所有包含作业q所需物料,且数量足够的货位为

10)

11) if

12)

13)

14) 将

15) else

16) end for

17) return

3)变异操作

式(2)为个体变异公式,变异缩放因子

| $V_i^t = X_{r_1}^t + F\left( {X_{r_2}^t - X_{r_3}^t} \right)$ | (2) |

| ${F_{i_1}} = {F_u}\exp \left( {\frac{{\ln \left( {{F_l}/{F_u}} \right)}}{{T{\rm{ - 1}}}}t} \right)$ | (3) |

| ${F_{i_{\rm{2}}}}{\rm{ = }}\frac{{{f_i} - {f_{\min }}}}{{{f_{\max }} - {f_{\min }}}}$ | (4) |

| $F = \frac{{{F_{i_{\rm{1}}}} + {F_{i_{\rm{2}}}}}}{2}$ | (5) |

4)交叉操作

为增加种群的多样性,采用二项式交叉操作获得实验向量

| $u_{j,i}^t = \left\{ \begin{array}{l} v_{j,i}^t, \quad {\rm{rand}}\left( {0,1} \right) \leqslant {\rm{CR}} {\text{或}} j = {R_{i,{\rm{rand}}}}\\ x_{j,i}^t, \quad {\text{其他}} \end{array} \right.$ | (6) |

5)选择操作

基于多目标算法中的占优关系,选择算子如式(7)所示,

| $X_i^{t + 1} = \left\{ \begin{array}{l} \begin{array}{*{20}{c}} {X_i^t,}&{X_i^t{\text{占优或强占优}}U_i^{t{\rm{ + 1}}}} \end{array}\\ \begin{array}{*{20}{c}} {U_i^{t{\rm{ + 1}}},}&{U_i^{t{\rm{ + 1}}}{\text{占优或强占优}}X_i^t} \end{array}\\ \begin{array}{*{20}{c}} {{\rm{LC(}}U_i^{t{\rm{ + 1}}},X_i^t),}&{U_i^{t{\rm{ + 1}}}{\text{与}}X_i^t{\text{互不占优}}} \end{array} \end{array} \right.$ | (7) |

6)获取Pareto解集

从仓储实际应用出发,需从Pareto解集中遴选出合理的单个解。因此,通过常用的层次分析法[16]计算权重,利用该权重将多目标加权求解,获得综合目标函数值最小的个体,观察多目标权重与货位持续优化能力间的关系。根据重要性标度构建判断矩阵

| ${c_{ij}} = \frac{{{b_{ij}}}}{{\displaystyle\sum\limits_{k = 1}^n {{a_{kj}}} }}$ |

| ${\omega _i} = \frac{{\displaystyle\sum\limits_{k = 1}^n {{c_{ik}}} }}{{\displaystyle\sum\limits_{j = 1}^n {\displaystyle\sum\limits_{i = 1}^n {{c_{ij}}} } }}$ |

通过层次分析法确定x方向重心的权重

| $F = \min ({\omega _{\rm{1}}}{f_1} + {\omega _{\rm{2}}}{f_2} + {\omega _{\rm{3}}}{f_3} + {\omega _{\rm{4}}}{f_4})$ | (8) |

所提算法基本流程如图3所示,具体步骤如下:

|

Download:

|

| 图 3 多目标自适应差分进化算法流程 Fig. 3 Flowchart of MOADEA | |

1) 设置种群规模NP,最大迭代次数T,终止条件,交叉算子CR;初始化种群,个体向量维度D等于作业数量n,对个体进行随机数编码,初始化Pareto解集为空集。

2) 判断是否达到最大迭代次数T,若是,则从Pareto解中遴选出综合目标函数值最小的个体;若不是,则进行下一步。

3) 进行变异交叉操作,并计算目标函数值。

4) 判断

5) 比较目标向量

6) 迭代次数t=t+1,种群中合并第t代获取的Pareto解,转到2)。

4 实验与分析以图1所示的仓储环境为例进行实验,仓库共有6排货架、3条巷道,每排货架4层4列,共96个货位。相邻2货位之间间隔为1个距离单位,相邻2巷道之间间隔为2个距离单位。实验计算机配置为Intel(R)Core(TM)/i7CPU/1.8GHZ/8GB内存,操作系统为Windows10,使用C#、MATLAB作为编程及分析工具。

4.1 多批次作业货位持续优化实验与分析库内托盘入库、出库作业对货位占有率影响不大,且出入库混合比例等影响因素难以控制,为了观察多批次作业下,随着货位占有率的增加,多目标权重对货位持续优化的影响规律。随机生成96个库外托盘入库作业,每8个作业为一批共12批,每个作业随机包含1~15种物料,每种物料存储数量随机。每个方案采用简单加权单目标SWADEA及多目标自适应MOADEA,分别单独实验10次,通过多批作业的综合目标函数值分析货位持续优化能力。

选取算法最大迭代次数T=500,种群规模NP=50,变异参数F为自适应变化,范围是0.1~0.5交叉概率CR为0.5。如表1所示,基于层次分析法仅选择同样重要、略重要2个重要性标度,设置了所有可能的权重方案。

| 表 1 基于层次分析法的不同权重方案 Tab.1 Different weight schemes based on AHP |

实验结果如图4所示,每个子图的横坐标为作业批次,纵坐标为10次测试下,综合目标函数值F的平均值。方案2、4、8、9、10、14的综合目标函数值F随作业批次增加不断增加,其波动范围大、不稳定,货位持续优化能力差;方案1、3、7,综合目标函数值F随作业批次增加而趋于平稳,其波动范围小,货位持续优化能力强;且MOADEA的综合目标函数值F明显优于SWADEA,而不同权重会影响货位的持续优化能力。方案7中12批作业F的均值

|

Download:

|

| 图 4 不同权重下SWADEA及MOADEA优化结果对比 Fig. 4 Comparison of SWADEA and MOADEA optimization results under different weight | |

当选择y方向重心的权重

为了进一步分析影响货位持续优化能力的因素,并更好地观察SWADEA与MOADEA优化结果的差异,选择持续优化能力较好的4组权重方案(方案1、3、7、11),分析SWADEA与MOADEA各子目标函数值。如图5所示,随着作业批次的增加,x方向重心偏离货架中心程度

|

Download:

|

| 图 5 方案1、3、7及11 下SWADEA与MOADEA优化结果对比 Fig. 5 Comparison of optimization results between SWADEA and MOADEA by schemes 1、3、7 and 11 | |

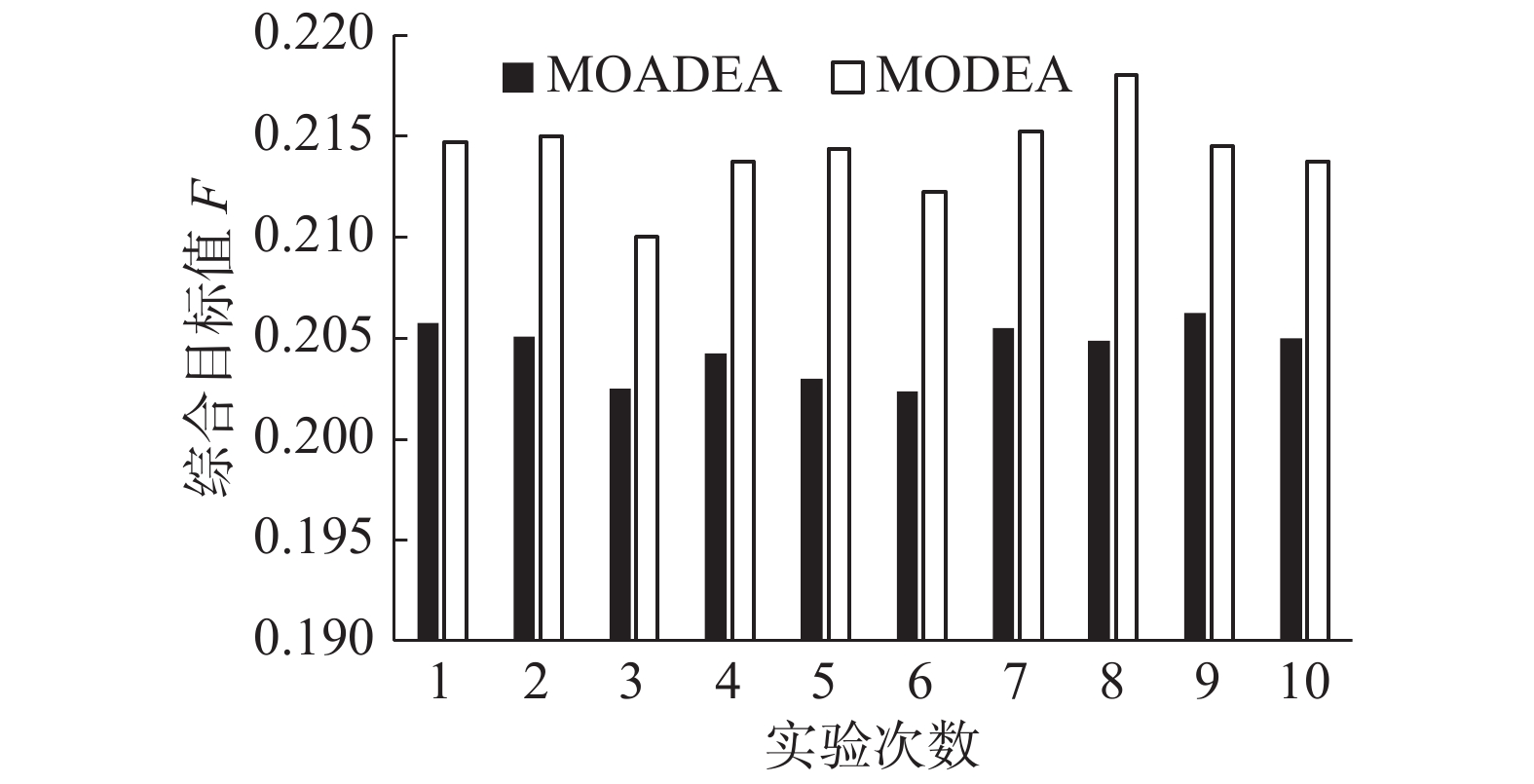

为了观察变异系数自适应DE算法的改进效果,与基于标准DE的多目标算法MODEA相比,MODEA的固定参数F=0.5,CR=0.5,采用方案7的权重,在同样初始库存、单批作业下,对2种算法分别进行10次独立试验。如图6所示,采用式(2)~(5)中的变异参数自适应方法,综合目标函数值F显著优于标准DE算法。

|

Download:

|

| 图 6 MOADEA与MODEA算法效果对比 Fig. 6 Comparison of effects between MOADEA and MODEA | |

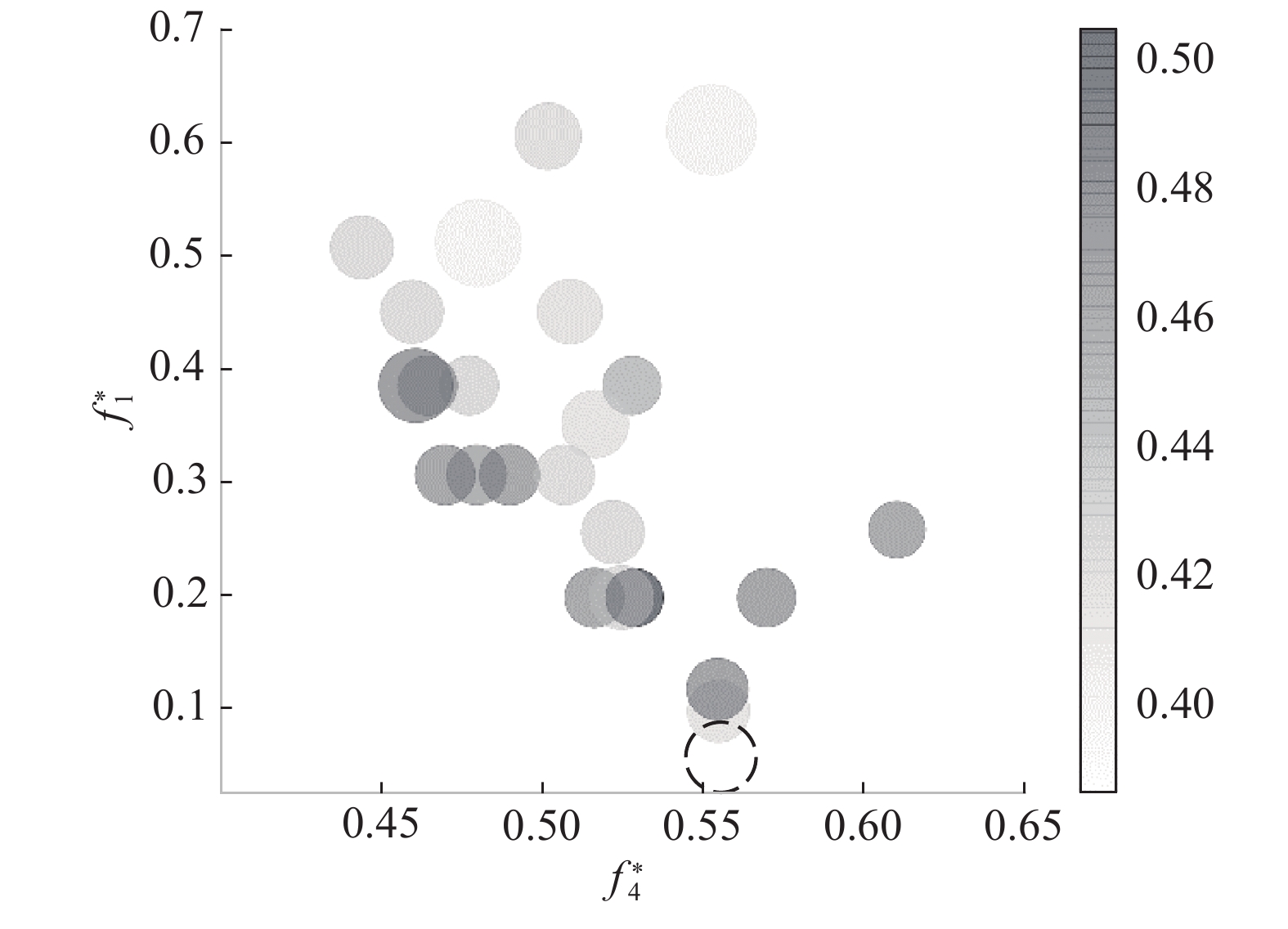

为验证所提模型及算法在实际仓储作业中的有效性,在仓库单元设置初始库存的情况下,随机生成库内托盘入库、库外托盘入库共20个作业,而出库作业优化求解过程与库内托盘入库基本类似,在此不再赘述。如图7所示,气泡表示经MOADEA求解后获得的Pareto解集,横坐标为

|

Download:

|

| 图 7 多目标差分进化Pareto解集及最优个体结果 Fig. 7 Results of pareto solutions and optimal individual by MOADEA | |

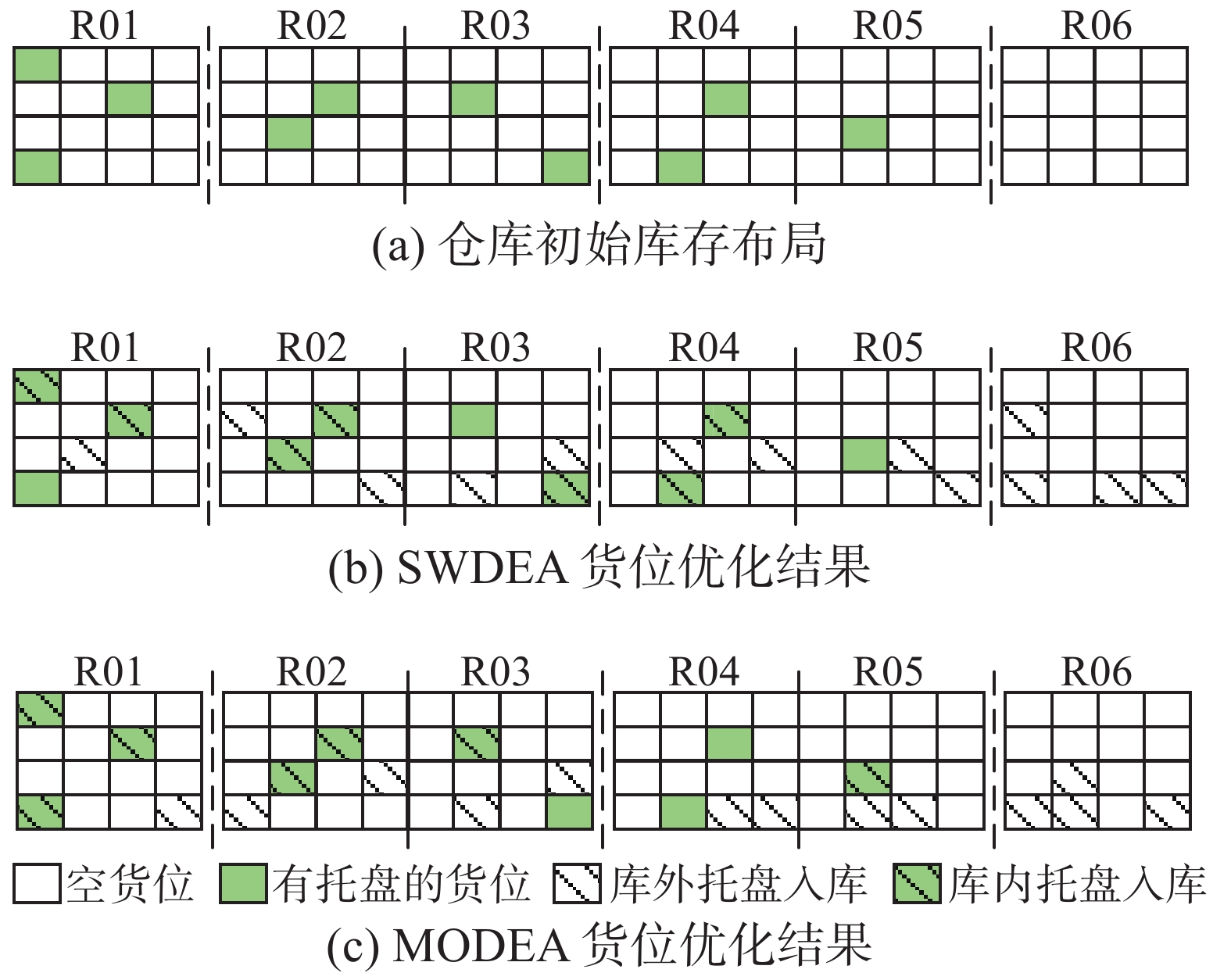

从图8及表2可看出,MOADEA优化后的库位布局达到了理想的结果,分配的作业货位均匀分布在各巷道,货位更接近于货架底层,离出入库口更近,更靠近货架中心。相比于SWADEA,经MOADEA优化后,货架垂直方向重心降低了11%,水平方向重心改善了6%,作业路径缩短了7%,综合目标函数值优化了4.7%。实验中单批作业平均优化时间约为3~4 s。MOADEA在企业中已得到初步应用,能够有效解决动态货位优化问题。

|

Download:

|

| 图 8 不同方案下货位优化结果对比 Fig. 8 Comparison of the results of the optimization of the storage location by different schemes | |

| 表 2 MOADEA与SWADEA入库作业优化结果对比 Tab.2 Comparison of the results by MOADEA and SWADEA |

考虑仓储作业中资源约束的动态性,采用多目标差分进化算法求解动态货位决策优化问题,进而基于层次分析法从Pareto解中遴择最符合需求的个体,并分析目标权重与货位持续优化能力间的关系。实验结果表明:

1)所提优化算法能够响应货位可行域等动态约束条件,符合实际仓储作业需求;

2)相比于简单加权差分进化算法,所提算法的解更优,分配货位后货架重心稳定,作业均衡且路径短;

3)优化目标的权重将影响货位持续优化能力,当货架x方向稳定性与货位占有离散程度权重取较大时,货位优化持续稳定。

综上所述,所提算法可有效解决动态货位决策优化问题,但未考虑出入库混批等复杂情形,出入库混批作业货位决策优化有待进一步研究,算法性能也有待进一步提高。

| [1] |

JIAO Yuling, XING Xiaocui, ZHANG Peng, et al. Multi-objective storage location allocation optimization and simulation analysis of automated warehouse based on multi-population genetic algorithm[J]. Concurrent engineering, 2018, 26(4): 367-377. DOI:10.1177/1063293X18796365 ( 0) 0)

|

| [2] |

REYES J J R, SOLANO-CHARRIS E L, MONTOYA-TORRES J R. The storage location assignment problem: a literature review[J]. International journal of industrial engineering computations, 2019, 10(2): 199-224. ( 0) 0)

|

| [3] |

DIJKSTRA A S, ROODBERGEN K J. Exact route-length formulas and a storage location assignment heuristic for picker-to-parts warehouses[J]. Transportation research part E: logistics and transportation review, 2017, 102: 38-59. DOI:10.1016/j.tre.2017.04.003 ( 0) 0)

|

| [4] |

NING Ding, LI Wang, WEI Teng, et al. Research on optimization of warehouse allocation problem based on improved genetic algorithm[C]//Proceedings of the 13th International Conference on Bio-Inspired Computing: Theories and Applications. Beijing, China, 2018: 252-263.

( 0) 0)

|

| [5] |

YAN Bo, YAN Chang, LONG Feng, et al. Multi-objective optimization of electronic product goods location assignment in stereoscopic warehouse based on adaptive genetic algorithm[J]. Journal of intelligent manufacturing, 2018, 29(6): 1273-1285. DOI:10.1007/s10845-015-1177-7 ( 0) 0)

|

| [6] |

AUGUSTYN L, TONE L. Effectiveness of product storage policy according to classification criteria and warehouse size[J]. FME transactions, 2019, 47(1): 142-150. DOI:10.5937/fmet1901142L ( 0) 0)

|

| [7] |

CHENG Chibin, WENG Yuchi. Warehouse storage assignment by genetic algorithm with multi-objectives[C]//Proceedings of the 2nd International Conference on Intelligent Human Systems Integration. San Diego, USA, 2019: 300-305.

( 0) 0)

|

| [8] |

LEI Bin, JIANG Zhaoyuan, MU Haibo. Integrated optimization of mixed cargo packing and cargo location assignment in automated storage and retrieval systems[J]. Discrete dynamics in nature and society, 2019, 2019: 9072847. ( 0) 0)

|

| [9] |

DAS S, MULLICK S S, SUGANTHAN P N. Recent advances in differential evolution-an updated survey[J]. Swarm and evolutionary computation, 2016, 27: 1-30. DOI:10.1016/j.swevo.2016.01.004 ( 0) 0)

|

| [10] |

YU Yadong, MA Haiping, YU Mei, et al. Multipopulation management in evolutionary algorithms and application to complex warehouse scheduling problems[J]. Complexity, 2018, 2018: 4730957. ( 0) 0)

|

| [11] |

WISITTIPANICH W, HENGMEECHAI P. A multi-objective differential evolution for just-in-time door assignment and truck scheduling in multi-door cross docking problems[J]. Industrial engineering and management systems, 2015, 14(3): 299-311. DOI:10.7232/iems.2015.14.3.299 ( 0) 0)

|

| [12] |

肖鹏, 邹德旋, 张强. 一种高效动态自适应差分进化算法[J]. 计算机科学, 2019, 46(S1): 124-132. XIAO Peng, ZOU Dexuan, ZHANG Qiang. Efficient dynamic self-adaptive differential evolution algorithm[J]. Computer science, 2019, 46(S1): 124-132. (  0) 0)

|

| [13] |

YANG Yongkuan, LIU Jianchang, TAN Shubin, et al. A multi-objective differential evolutionary algorithm for constrained multi-objective optimization problems with low feasible ratio[J]. Applied soft computing, 2019, 80: 42-56. DOI:10.1016/j.asoc.2019.02.041 ( 0) 0)

|

| [14] |

项前, 周亚云, 吕志军. 资源约束项目的改进差分进化参数控制及双向调度算法[J]. 自动化学报, 2020, 46(2): 283-293. XIANG Qian, ZHOU Yayun, LV Zhijun. Improved differential evolution parameter control and bidirectional scheduling algorithm for the resource-constrained project[J]. Acta automatica sinica, 2020, 46(2): 283-293. (  0) 0)

|

| [15] |

吴亮红, 王耀南. 动态差分进化算法及其应用[M]. 北京: 科学出版社, 2014: 113. WU Lianghong, WANG Yaonan. Dynamic differential evolution algorithm and application[M]. Beijing: Science Press, 2014: 113. (  0) 0)

|

| [16] |

WANG Kun, ZHAO Wei, CUI Junjie, et al. A K-anonymous clustering algorithm based on the analytic hierarchy process[J]. Journal of visual communication and image representation, 2019, 59: 76-83. DOI:10.1016/j.jvcir.2018.12.052 ( 0) 0)

|

2020, Vol. 15

2020, Vol. 15