2. 中国海洋大学 工程学院, 山东 青岛 266100

2. College of Engineering, Ocean University of China, Qingdao 266100, China

随着陆地上不可再生资源的日益减少,人们对海洋资源的重视和开发逐步加快。潜水器是进行海洋开发所必须的高技术装备之一,用于运载人员或设备到达各种海洋环境[1]。浮力驱动系统是潜水器至关重要的组成部分,主要用来实现潜水器的自动升沉、定深以及姿态等的控制[2]。

浮力驱动系统的主要应用场合包括作业型水下机器人(autonomous underwater vehicle,AUV)、剖面探测浮标、水下滑翔机等。在作业型AUV上的主要功能是辅助载体配平和姿态调整,补偿因重量变化,海水密度变化,或耐压舱体弹性变形引起的浮力变化,保证AUV处于最优的浮力状况和航行姿态[3-5]。在浮标上的主要功能是改变其净浮力,实现浮标的下潜和上浮[6]。相比于利用推进装置实现沉浮,浮力驱动方式耗能较小,特别适用于对能耗要求高的中小型潜水器[7-8]。因此,研究浮力驱动系统具有十分重要的意义和应用价值。

当前,潜水器浮力驱动主要有2种方案:第1种方案为可变重量式,在体积不变的情况下,通过改变自身重量来调节浮力的大小,实现净浮力的调节,一般采用海水液压泵吸排海水来实现[9]。典型的应用包括美国的“Alvin”号、日本的“Shinkai6500”号以及中国的“蛟龙号”号搭载的海水液压浮力驱动系统[10-12]。这种浮力调控方案需要多个换向阀配合工作,实现浮力双向调节,同时需高压泵(不小于水深压力)和水箱压力补偿系统,能耗较大,且海水液压实现高压化困难。第2种方案为可变体积式,即在重量不变的情况下,通过改变自身体积来调节浮力的大小,实现净浮力的调节,一般采用可变体积的油囊、油液压泵来实现[13]。最典型的代表为日本研制的长航程“URASHIMA”号AUV,其浮力驱动装置直径440 mm,长750 mm,采用直流电机驱动,最大调节能力50 L,最大工作深度3 500 m[14]。此种方案的浮力调控系统复杂、浮力调控能力有限、油液压泵工作压力高(≥水深压力)。总之,随着作业水深的增加,舱体所承受的环境压力相应增大,现有的浮力驱动方法均需超高压设备,电机功率、舱体壁厚大。

针对上述情况,本文提出一种压力补偿式液压浮力驱动方案,在传统可变体积式基础上,对舱体内压力进行主动调控,使其自主适应水深压力变化,达到降低液压泵工作压力及舱体内外压力差,减小电机功率、舱体壁厚等目的。分析了系统的特性参数,研究了初始参数(预充压强和预留空腔体积)对浮力调节过程中舱体内外压力变化规律及调节次数的影响。

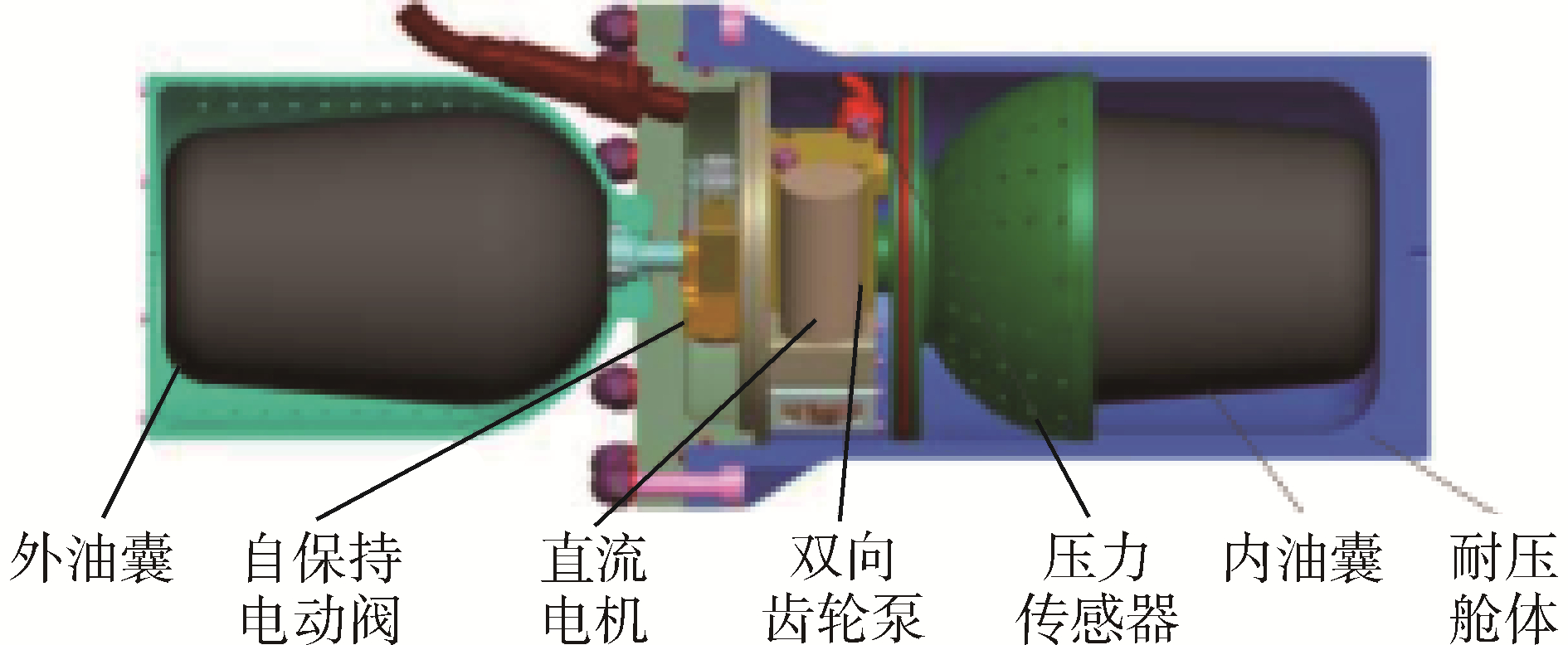

1 液压浮力驱动系统 1.1 液压浮力驱动系统组成液压浮力驱动系统主要由双向齿轮泵、直流电机、自保持电动阀、耐压舱体、压力传感器、内油囊和外油囊等组成。电机驱动齿轮泵工作,实现内外油囊之间的油传递。自保持电动阀用来控制油路通断,保证齿轮泵不工作时,内外油囊彼此间互不相通,实现开启和关闭状态的自动保持,有效节省能量[15]。在内外油囊中充一定量液压油,耐压舱体内预充一定压强pg0的惰性气体,压力传感器用来测量耐压舱体内惰性气体压强pg。

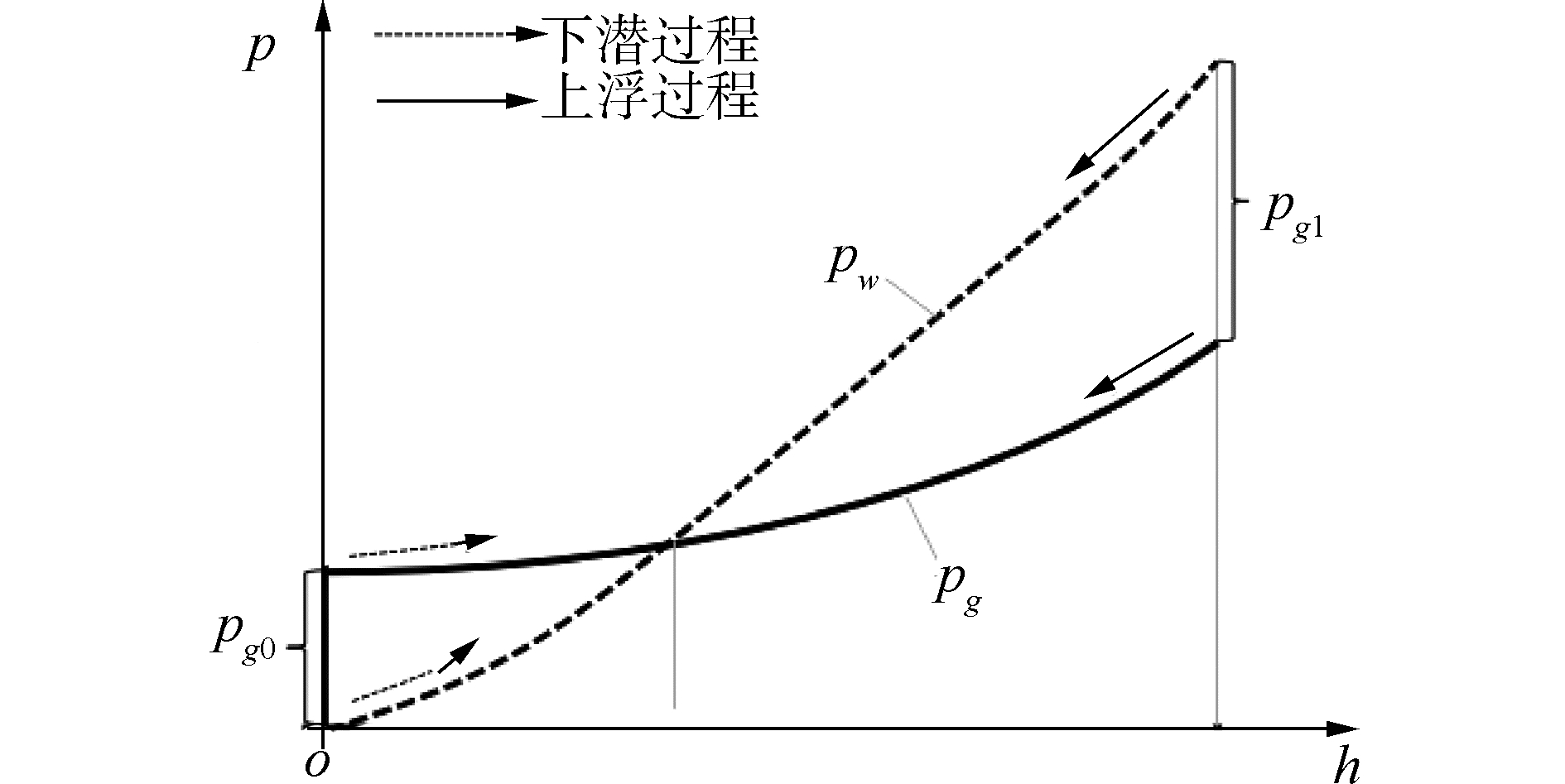

浮力驱动系统工作分为下潜和上浮2个过程。下潜时,电机驱动齿轮泵旋转,将油液从外油囊压入内油囊,主动减小装置体积,实现下潜。内油囊体积增大,惰性气体压强pg升高,实现水深压力补偿。当下潜至水深压强pw大于舱体内气体压强pg后,油液在压差作用下,从外油囊流入内油囊,装置体积减小,实现被动无能耗下潜。

|

Download:

|

| 图 1 液压浮力驱动系统原理 Fig. 1 Schematic diagram of hydraulic buoyancy actuation system 注:1.双向齿轮泵;2.直流电机;3.自保持电动阀;4.耐压舱体;5.压力传感器;6.内油囊;7.外油囊。 | |

上浮时,电机驱动齿轮泵反向旋转,将油液从内油囊压入外油囊,主动增大装置体积,实现上浮。内油囊体积减小,惰性气体压强pg降低,实现水深压力补偿。当上浮至舱体内气体压强pg大于水深压强pw后,油液在压差作用下,从内油囊流入外油囊,装置体积增大,实现被动无能耗上浮。浮力调节过程采用多次调节的方式,使齿轮泵工作压力及舱体内外压差始终小于齿轮泵最大压力(如图 2)。

|

Download:

|

| 图 2 舱体内外压力变化 Fig. 2 The change of the inner and outer pressure of the cabin | |

本文研发的液压浮力驱动系统最大工作水深为4 km,其相关技术指标主要包括:

1) 浮力调节量不小于1 L;

2) 浮力调节精度不大于0.5%FS;

3) 功耗不大于80 W;

4) 体积不大于12 dm3,空气净重不大于10 kg(空气净重指的是整个压力补偿式液压浮力驱动装置样机在空气中的质量);

5) 齿轮泵最大压强不大于10 MPa。

根据以上技术指标,结合标准零部件的选型,设计了一套完整的压力补偿式液压浮力驱动系统结构,如图 3所示。

|

Download:

|

| 图 3 液压浮力驱动系统结构 Fig. 3 The structure of hydraulic buoyancy actuation system | |

测量并计算了浮力驱动装置的重要参数,样机直径为165 mm,长度为420 mm,质量为7.36 kg,排水量为4 L。

2 液压浮力驱动系统参数为了简化分析及计算,本文忽略耐压舱体内温度变化及液压油的可压缩性,同时假设系统工作过程中深度不变。

下潜过程中,海水密度变化引起的装置排水体积变化:

| $ \Delta {V_d} = \frac{m}{{{\rho _w}(h)}} - \frac{m}{{{\rho _w}(0)}} $ | (1) |

式中:m为装置质量;ρw(h)为深度h处海水密度;ρw(0)为海平面海水密度。

下潜过程中海水压力变化引起的装置排水体积变化:

| $ \Delta {V_p} = {V_{b0}} - {V_b} $ | (2) |

式中:Vb0为装置在海平面排水体积;Vb为装置在深度h处排水体积。

下潜过程中所需齿轮泵调节量即油囊体积改变量:

| $ \Delta {V_a} = \Delta {V_d} - \Delta {V_p} $ | (3) |

则耐压舱体内气体体积:

| $ {V_g} = {V_{g0}} - \Delta {V_a} $ | (4) |

式中Vg0为耐压舱体内预留空腔体积。

耐压舱体内为一密闭容积,由理想气体状态方程pV=nRT,忽略温度变化,得到耐压舱体内气体压强:

| $ \begin{array}{*{20}{l}} {{p_g} = \frac{{\begin{array}{*{20}{l}} {{p_{g0}}{V_{g0}}} \end{array}}}{{\begin{array}{*{20}{l}} {{V_g}} \end{array}}} = \frac{{{p_{g0}}{V_{g0}}}}{{{V_{g0}} - \left( {\frac{m}{{{\rho _w}(h)}} - \frac{m}{{{\rho _w}(0)}}} \right) + \Delta {V_p}}}} \end{array} $ | (5) |

式中pg0为耐压舱体内预充气体压强。

则齿轮泵工作压力即舱体内外压差:

| $ \begin{array}{c} \Delta p = {p_w} - {p_g} = {\rho _w}(h)gh - \\ \frac{{{p_{g0}}{V_{g0}}}}{{{V_{g0}} - \left( {\frac{m}{{{\rho _w}(h)}} - \frac{m}{{{\rho _w}(0)}}} \right) + \Delta {V_p}}} \end{array} $ | (6) |

式中:g为重力加速度;h为水深。

上浮过程舱体内气体压强pg及舱体内外压差Δp的表达式与下潜类似,在此不再详细推导。

为了使浮力驱动装置在海平面达到浮力中性状态,需要压力浮球提供其所需净浮力。优选德国VITROVEX公司生产的6 700 m深海压力浮球,根据样本信息及某海域试验数据,得到海水压力引起的装置体积变化量ΔVp、海水密度ρw(h)与水深关系曲线如图 5所示。

|

Download:

|

| 图 5 ΔVp、ρw(h)与水深关系曲线 Fig. 5 The relation curve between ΔVp、ρw(h)and depth | |

为分析初始参数(预充压强pg0、预留空腔体积Vg0)对调节性能的影响,假设水深h分别取2.5、3、3.5 km时,舱体内外压差Δp等于舱体内预充压强pg0,分别取7.5、8、8.5 MPa时,Vg0、Δp如表 1所示。

| 表 1 不同预充压强下最大压差值 Table 1 Maximum pressure difference under different pre-charged pressure |

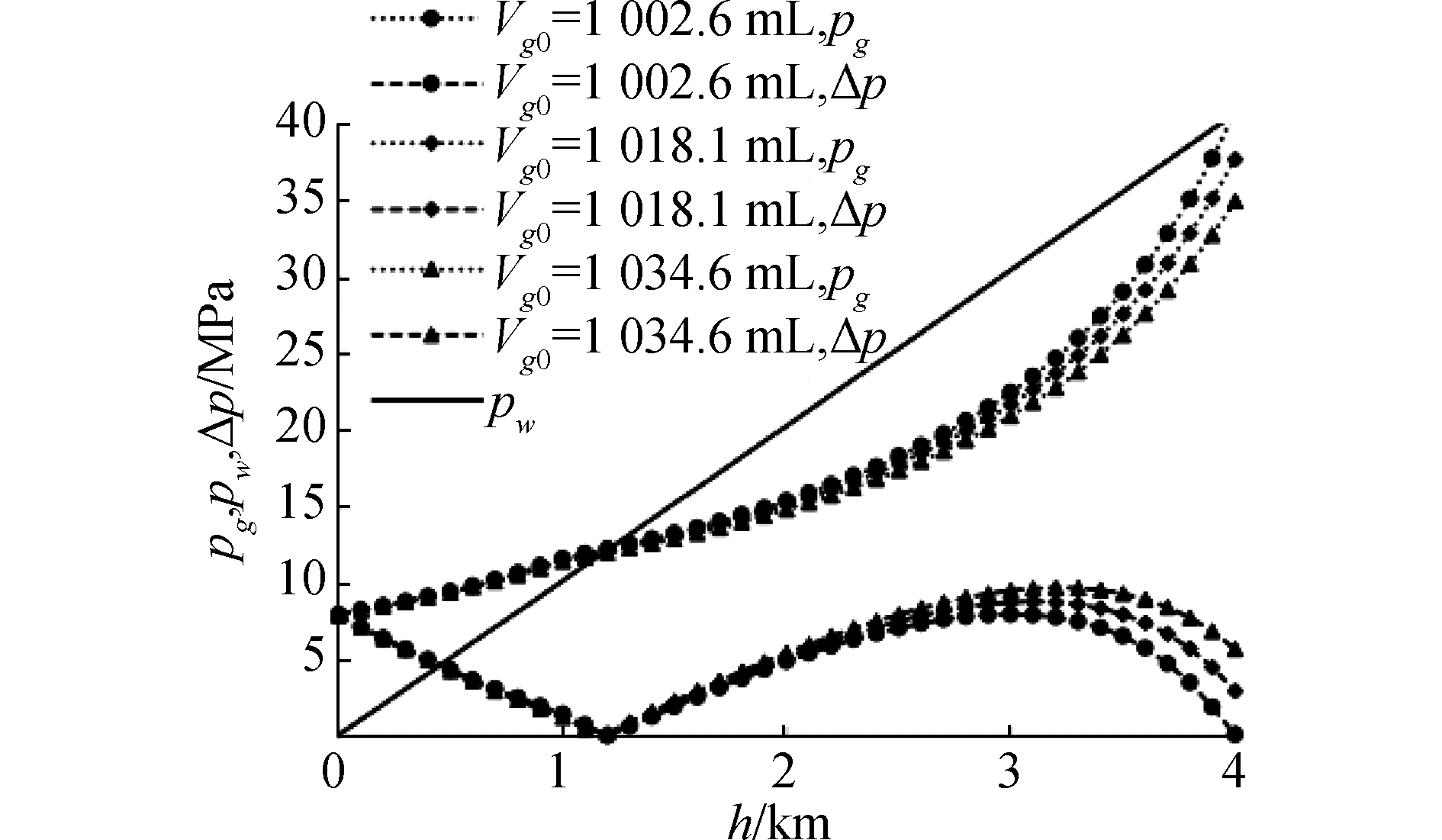

根据表 1,取预充压强pg0为8 MPa,预留空腔体积Vg0分别取1 002.6、1 018.1、1 034.6 mL 3个值,讨论3种情况下,浮力调节过程中舱体内外压强变化规律及调节次数。

3.2 舱体内外压力变化规律按照上述初始参数,分别计算出3种情况下,舱体内气体压强pg、水深压强pw及舱体内外压差Δp,得到pg、pw、Δp与水深关系曲线如图 6所示。

|

Download:

|

| 图 6 pg、pw、Δp与水深关系曲线 Fig. 6 The relation curves between pg, pw, Δp and depth | |

由图 6可知,相同预充压强g0,预留空腔体积Vg0越大,下潜至水下4 km位置,舱体内气体压强pg越小,舱体内外压差Δp越大,最大压差为8.16 MPa。

在水下4 km位置时,海水压强大约为40 MPa,即传统的浮力驱动装置舱体需承受40 MPa压强。而本方案采用压力补偿技术,使其最大承压小于10 MPa。

壁厚计算公式为[16]:

| $ {\delta _{ei}} = \frac{{p{D_i}}}{{2[\sigma ]\varphi - p}} + {\delta _0} $ | (7) |

与传统可变体积式浮力驱动系统相比,本方案有效降低了齿轮泵工作压力,减小了电机功率,避免了超高压差下启动引起的工作电流大、易过载烧毁电器元件的风险;降低了舱体内外压差,减小了舱体壁厚,理论上舱体壁厚减小75%。

3.3 调节次数浮力驱动系统工作分为下潜和上浮2个过程,下潜过程需调节2次后自动下潜至4 km位置,上浮过程需调节次数较多,其中3种情况下潜参数变化和上浮调节次数如表 2所示。

| 表 2 浮力调节过程 Table 2 Buoyancy adjustment process |

由表 2可知,相同预充压强pg0,预留空腔体积Vg0不同时,下潜过程所需调节次数相同;预留空腔体积Vg0越大,上浮所需调节次数越多。从总调节次数最少角度考虑,取预充压强pg0为8 MPa,预留空腔体积Vg0为1 002.6 mL。

此参数条件下,下潜开始时,装置停留在水面,此时外油囊压力即水深压强pw为0.1 MPa,内油囊压力即舱体内气体压强pg0为8 MPa,电机驱动齿轮泵工作,将油液从外油囊压入内油囊。当内油囊压强pg达到9.87 MPa时,即舱体内外压差Δp达到9.77 MPa,齿轮泵停止工作,自保持电动阀将油路关闭,为装置提供下潜动力。重复上述调节过程1次至2.1 km处,水深压强pw大于舱体内气体压强pg,油液在压差作用下从外油囊流入内油囊,装置体积减小,实现被动无能耗下潜。下潜过程油囊体积即舱体内惰性气体体积改变量为605.2 mL。

浮力调节采用多次调节的方式,通过压力补偿始终保持舱体承压及液压元件工作压强始终保持在10 MPa以下。上浮开始时,装置停留在水下4 km,此时pw为40.72 MPa,pg为40.84 MPa,电机反向旋转驱动齿轮泵工作,将油液从内油囊压入外油囊;当舱体内外压差Δp达到9.87 MPa,齿轮泵停止工作,为装置提供上浮动力。重复上述调节过程7次至舱体内气体压强pg大于水深压强pw,油液在压差作用下从内油囊流入外油囊,装置体积增大,实现被动无能耗上浮。

4 结论1) 通过预充惰性气体对舱体内压强进行主动调控,下潜至水下4 km齿轮泵工作压力及舱体内外压差由40 MPa降低为10 MPa以下。理论上舱体壁厚减小75%。

2) 从总调节次数最少角度考虑,确定了预充压强为8 MPa,预留空腔体积为1 002.6 mL时为最佳初始参数。此参数条件下,下潜过程调节2次后,浮力驱动装置在压差作用下自动下潜至水下4 km;上浮过程调节8次后,在压差作用下自动上浮至海平面,实现了海洋压力能的有效利用。

| [1] |

张禹, 支建燊, 姜彤, 等.新型水下滑翔机器人浮力驱动系统研究[C]//第六届世界智能控制与自动化大会论文集.大连, 2006: 6169-6172. ZHANG Yu, ZHI Jianshen, JIANG Tong, et al. Research on a new buoyancy driven system for underwater glider[C]//Proceedings of the 2006 6th World Congress on Intelligent Control and Automation. Dalian, 2006: 6169-6172. (  0) 0)

|

| [2] |

AHMED A M E, DUAN Wenyang. Overview on the development of autonomous underwater vehicles (AUVs)[J]. Journal of ship mechanics, 2016, 20(6): 768-787. DOI:10.3969/j.issn.1007-7294.2016.06.012 (  0) 0)

|

| [3] |

WYNN R B, HUVENNE V A I, LE BAS T P, et al. Autonomous Underwater Vehicles (AUVs):their past, present and future contributions to the advancement of marine geoscience[J]. Marine geology, 2014, 352(2): 451-468. DOI:10.1016/j.margeo.2014.03.012 (  0) 0)

|

| [4] |

王延辉, 张宏伟, 陈超英. 水下滑翔器设计参数与运动性能分析[J]. 天津大学学报, 2009, 42(9): 845-850. WANG Yanhui, ZHANG Hongwei, CHEN Chaoying. Analysis of design parameters and moving performances of the underwater glider[J]. Journal of Tianjin University, 2009, 42(9): 845-850. DOI:10.3969/j.issn.0493-2137.2009.09.015 (  0) 0)

|

| [5] |

刘银水, 吴德发, 李东林, 等. 大深度潜水器海水液压浮力调节技术研究进展[J]. 液压与气动, 2014(10): 1-10. LIU Yinshui, WU Defa, LI Donglin, et al. Seawater hydraulic buoyancy adjusting system for large-depth submersible[J]. Chinese hydraulics & pneumatics, 2014(10): 1-10. DOI:10.11832/j.issn.1000-4858.2014.10.001 (  0) 0)

|

| [6] |

陈鹿, 潘彬彬, 曹正良, 等. 自动剖面浮标研究现状及展望[J]. 海洋技术学报, 2017, 36(2): 1-9. CHEN Lu, PAN Binbin, CAO Zhengliang, et al. Research status and prospects of automatic profiling floats[J]. Journal of ocean technology, 2017, 36(2): 1-9. (  0) 0)

|

| [7] |

赵文德, 李建朋, 张铭钧, 等. 基于浮力调节的AUV升沉运动控制技术[J]. 南京航空航天大学学报, 2010, 42(4): 411-417. ZHAO Wende, LI Jianpeng, ZHANG Mingjun, et al. AUV heave motion control technology based on buoyancy adjusting[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2010, 42(4): 411-417. DOI:10.3969/j.issn.1005-2615.2010.04.004 (  0) 0)

|

| [8] |

穆为磊, 邹振兴, 孙海亮, 等. 潜器浮力调节系统的低功耗控制策略[J]. 西安交通大学学报, 2018, 52(12): 44-49. MU Weilei, ZOU Zhenxing, SUN Hailiang, et al. A control strategy with low power consumption for buoyancy regulation system of submersibles[J]. Journal of Xi'an Jiaotong University, 2018, 52(12): 44-49. (  0) 0)

|

| [9] |

赵文德, 张杰, 赵勇, 等. 大深度海水浮力调节系统研制[J]. 哈尔滨工程大学学报, 2015, 36(9): 1269-1275. ZHAO Wende, ZHANG Jie, ZHAO Yong, et al. Development of a deep-sea buoyancy regulating system[J]. Journal of Harbin Engineering University, 2015, 36(9): 1269-1275. (  0) 0)

|

| [10] |

SCHNEIDER W E. ALVIN's oil/seawater hydraulics overcomes 6000-psi backpressure[J]. Hydraulics and pneumatics, 1975(8): 61-63. (  0) 0)

|

| [11] |

SHINICHI T. Research on the development of sea water pump for "SHINKAI 6500"[J]. JAMSTEC R23, 1990, 27(3): 315-328. (  0) 0)

|

| [12] |

刘峰, 崔维成, 李向阳. 中国首台深海载人潜水器——蛟龙号[J]. 中国科学:地球科学, 2010, 53(12): 1407-1410. LIU Feng, CUI Weicheng, LI Xiangyang. China's first deep manned submersible, JIAOLONG[J]. Science China earth sciences, 2010, 53(10): 1407-1410. (  0) 0)

|

| [13] |

赵伟, 杨灿军, 陈鹰. 水下滑翔机浮力调节系统设计及动态性能研究[J]. 浙江大学学报(工学版), 2009, 43(10): 1772-1776. ZHAO Wei, YANG Canjun, CHEN Ying. Design and dynamic performance study of buoyancy regulating system of autonomous underwater glider[J]. Journal of Zhejiang University (engineering science), 2009, 43(10): 1772-1776. DOI:10.3785/j.issn.1008-973X.2009.10.005 (  0) 0)

|

| [14] |

AOKI T, TSUKIOKA S, YOSHIDA H, et al. Advanced technologies for cruising AUV URASHIMA[J]. International journal of offshore and polar engineering, 2008, 18(2): 81-90. (  0) 0)

|

| [15] |

杨友胜, 石林, 穆为磊, 等.一种电动方向控制阀及由其组成的电动方向控制阀组: 中国, CN201720614652.3[P]. 2017-12-22. YANG Yousheng, SHI Lin, MU Weilei, et al. Electronic directional control valve reaches by its electronic directional control valves of constituteing: CN, CN201720614652.3[P]. 2017-12-22. (  0) 0)

|

| [16] |

路道庆.深海环境模拟器结构设计与研究[D].成都: 西南交通大学, 2009. LU Daoqing. Design and study on the deep-sea environment simulator[D]. Chengdu: Southwest Jiaotong University, 2009. https://kns.cnki.net/KCMS/detail/detail.aspx?dbcode=CMFD&dbname=CMFD2010&filename=2009218552.nh&v=MTMwMzViUElSOGVYMUx1eFlTN0RoMVQzcVRyV00xRnJDVVI3cWZiK1pvRmlEbldydk5WMTI3RjdHNUZ0VEpyWkU= (  0) 0)

|

2020, Vol. 41

2020, Vol. 41