2. 哈尔滨工程大学 机电工程学院, 黑龙江 哈尔滨 150001

2. College of Mechanical and Electrical Engineering, Harbin Engineering University, Harbin 150001, China

随着社会对油气资源消耗量的增加,陆上油气资源总量的在持续下降,海上油气资源的开发利用得到各国越来越多的重视。而我国是原油进口大国,去年原油进口量达到4.2亿t,国内原油对外依存度在2018年将达到70%[1],提高海上油气资源的开采能力已经成为我国现阶段迫在眉睫的任务。

传统的海上油气资源开采方法是通过固定平台或浮式生产设施,所需要的生产设备,如分离器和增压泵等,都位于上层。而开发深水或偏远海域时,建造传统的生产设施价格昂贵,使得在这些地方开采资源具有挑战性。相对于水面固定平台和浮式生产设施而言,水下生产系统是一种水下生产设施,将生产设备放到海底,可以避免建造昂贵的海上采油平台,缩短建设时间,节省大量建设成本,且抵抗自然灾害的能力强,是未来深水油气资源开采的必然趋势。

水下生产系统一般包括水下井口、水下采油树、水下管汇、海底油气管道、脐带缆、控制系统和其他油气处理设施等[2]。水下生产系统采出的油气资源通过立管回接到生产平台或生产储油轮上。

本文介绍了水下生产系统的发展历程,水下生产系统按其发展历程可分为全液压式、电液复合式和全电式水下生产系统。并介绍了各代系统的产生背景、主要组成部分、适用范围和各自的优缺点。最后对水下生产系统的研究现状和目前的热点问题进行了讨论。

1 水下生产系统发展历程水下油气资源的开采经历了从浅水到深水再到超深水的阶段,水下生产系统也随着开采环境的变换而发展。水下生产系统的发展大致经历了3个阶段:1)1961—1985年,Cameron公司建造了第1台水下采油树,全液压式水下生产系统在这一时期占据主流市场;2)1985—2008年,随着电子技术在水下生产系统中的应用,电液复合式水下生产系统技术从起步到成熟,目前应用最为广泛;3)2008年,全电式水下生产系统在荷兰K5F油气田第1次采用,是未来深水油气资源开采的发展趋势。

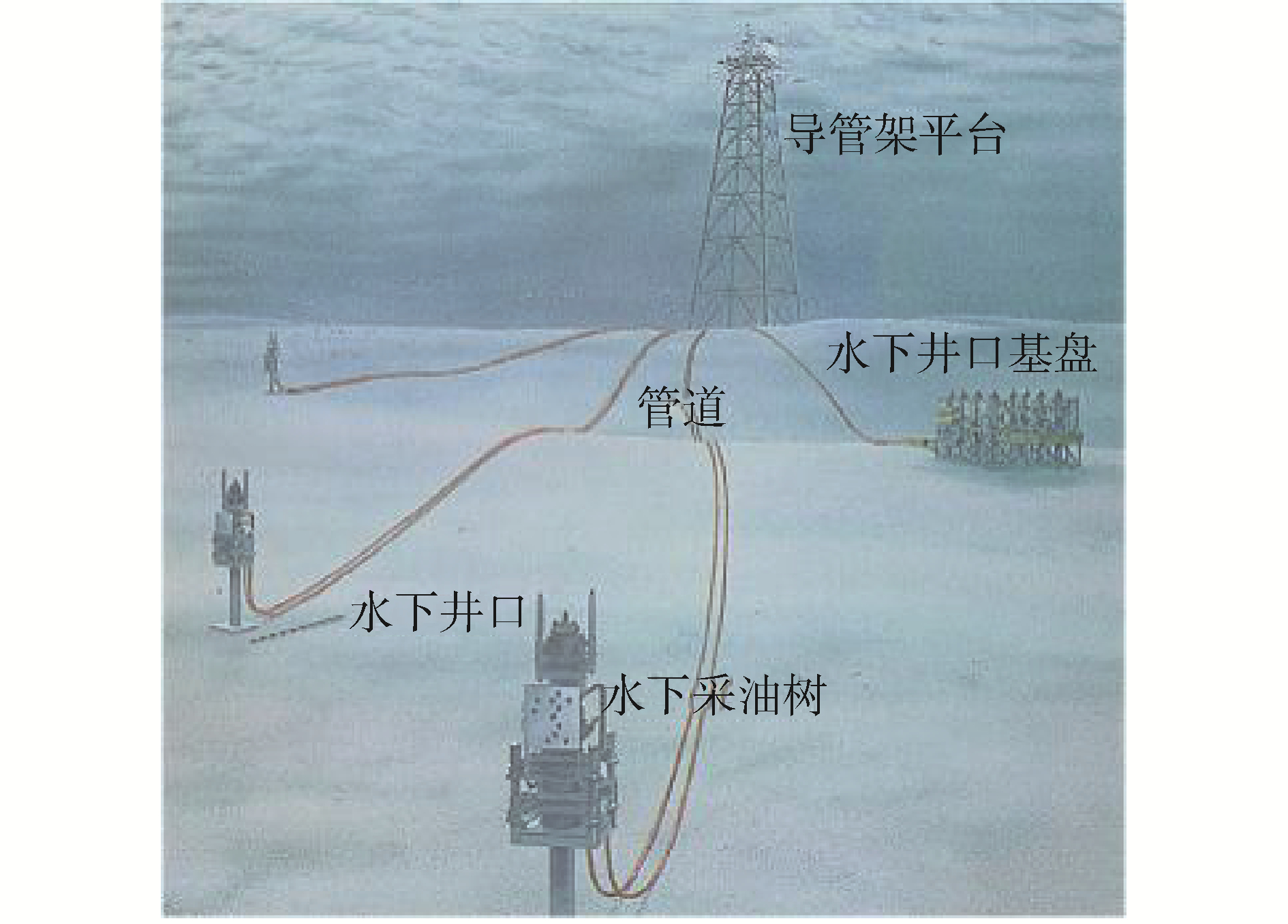

1.1 全液压式水下生产系统水下生产技术最早在墨西哥湾和加利福尼亚海岸发展和投入商业运行。水下井口的概念在伊利湖被第1次提出来[3],自此水下生产技术不断发展完善。加利福尼亚海岸的Conception油田是开发的第1个水下完整油田[4]。早期的水下油气资源开采是在浅水区进行,利用潜水员潜水或将潜水员放入密闭舱潜入水下,对水下生产系统进行手动操作。随着液压技术在海洋机器中的应用[5],全液压水下生产系统逐渐取代了潜水员人工操作,成为当时水下生产系统的主流应用方式,如图 1所示。

|

Download:

|

| 图 1 早期的水下生产系统 Fig. 1 Early subsea production systems | |

全液压式水下生产系统按工作方式可分为直接式液压水下生产系统和先导式液压水下生产系统[6]。

1.1.1 直接式液压水下生产系统直接式液压水下生产系统是使用最早的,结构最简单的水下生产系统。该生产系统水面设备包括液压控制面板和液压动力站等,水下设施包括采油树、管汇和海底管道等其他设施,脐带缆是液压管道和化学药剂管道的组合。

1) 水下采油树。

水下采油树的主要功能是控制井外油气的流动,也可以用于控制向非生产井注入气体或水,如图 2所示。

|

Download:

|

| 图 2 早期的水下采油树 Fig. 2 Early subsea tree | |

早期的水下采油树,主要安装在浅水区,其上的阀门一般包括可以由潜水员手动操作的阀门和由液压控制的主阀、翼阀等其他功能阀门[7]。由液压控制的阀门连接液动阀门执行器,每个功能阀门的执行机构都需要单独的液压管线来提供动力。通过对液压控制板上各阀门开关操作,可完成对应水下阀门的开关动作,使得操作者在水面即可进行对水下生产系统的控制,简化了操作的复杂度液区控制板、脐带缆如图 3、图 4所示。

|

Download:

|

| 图 3 液压控制板 Fig. 3 Hydraulic control panel | |

|

Download:

|

| 图 4 脐带缆截面 Fig. 4 The section of umbilical | |

2) 水下管汇。

水下管汇是水下生产系统的重要组成部分,它连接着水下采油树和海底管道,用于优化海底布局并减少连接到平台的立管的数量[8]。早期的管汇结构比较简单,一般设计有生产管线、注水管线、高压和低压管线等,有的设计有双管线,以便于清管工作[9]。功能阀门主要包括水下球阀、闸阀和药剂阀等,每个阀门及阀门执行器均由独立的液压管线连接到水面液压控制板,通过液压控制板控制水下阀门的开关。

在浅水区,一般由潜水员执行采油树和管汇的相关操作,包括例行检查、维护及更换有故障的阀门及阀门执行器和各种液压控制组件。

英国北海海域Argyll油田于1975-06投产,采用了直接式液压生产系统,平均作业水深76 m。通过脐带缆中7条液压管线,对水下的功能阀门实现了直接控制[10]。

直接式液压水下生产系统通常用于回接距离15 km以内的单卫星油气井的开发,有以下优点:①结构简单,只用液压的方式控制水下生产设施,没有复杂的电气系统;②操作直观,液压控制面板阀门开关与水下阀门一一对应;③可靠性高,无水下电子设备。

主要缺点:①所需脐带缆尺寸大;②随着距离的增加,响应速度慢;③控制功能单一;④不具备监测功能。

1.1.2 先导式液压水下生产系统随着水下油气田水深、井口数量和控制距离的增加,若继续采用直接式液压水下生产系统,会由于压降损失严重导致响应时间大大增加,先导式水下生产系统应运而生。

先导式液压水下生产系统在20世纪60年代研制成功,与直接式液压生产系统相比,除保留了原来的设备之外,增加了水下液压蓄能器并为功能阀门配备了先导阀[11]。该系统为每个水下阀门配备了专用的液压信号线,并为简单的水下控制模块提供了液压动力供应管道。

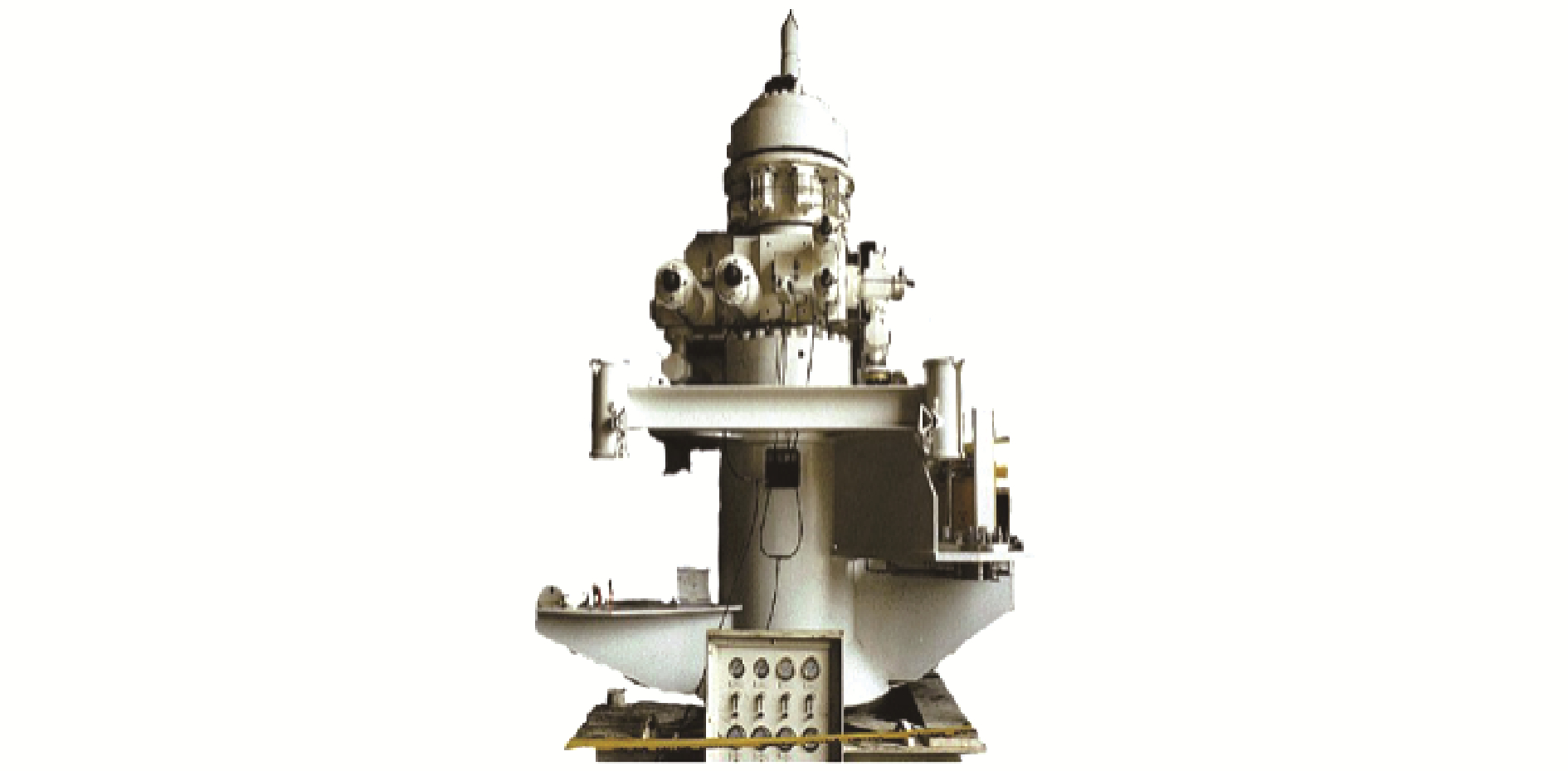

在水下控制模块上,液压蓄能器向水下阀门执行器直接提供动力,以加快采油树及其他生产设施上阀门的响应速度。Cameron早期水下控制模块如图 5所示。

|

Download:

|

| 图 5 Cameron早期的水下控制模块 Fig. 5 Cameron early subsea control module | |

当需要对水下阀门操作时,操作者打开阀门开关,通过脐带缆中液压信号线向水下先导阀发出信号,控制液压式阀门执行器,以驱动水下阀门的打开。在水下阀门开启或关闭的过程中,所需的压力来自于液压蓄能器。

1993年投产的墨西哥湾Ewing Bank 914井采用了先导式液压水下生产系统,作业水深300 m,脐带缆长10.5 km[12]。

先导式液压生产系统的优点如下:

1) 液压信号线使用小口径软管,液压动力管使用大口径软管,缩小了脐带缆的尺寸;2) 驱动水下阀门执行器的先导阀体积很小,启动所需流量少;3) 通过先导阀和液压蓄能器的组合,先导式液压水下生产系统大大缩短了水下阀门的响应时间,提高了系统的响应速度,通常用于回接距离为4~25 km的短距离单个卫星井的开发[13]。

缺点为增加了先导阀和蓄能器,提高了安装和维修费用。

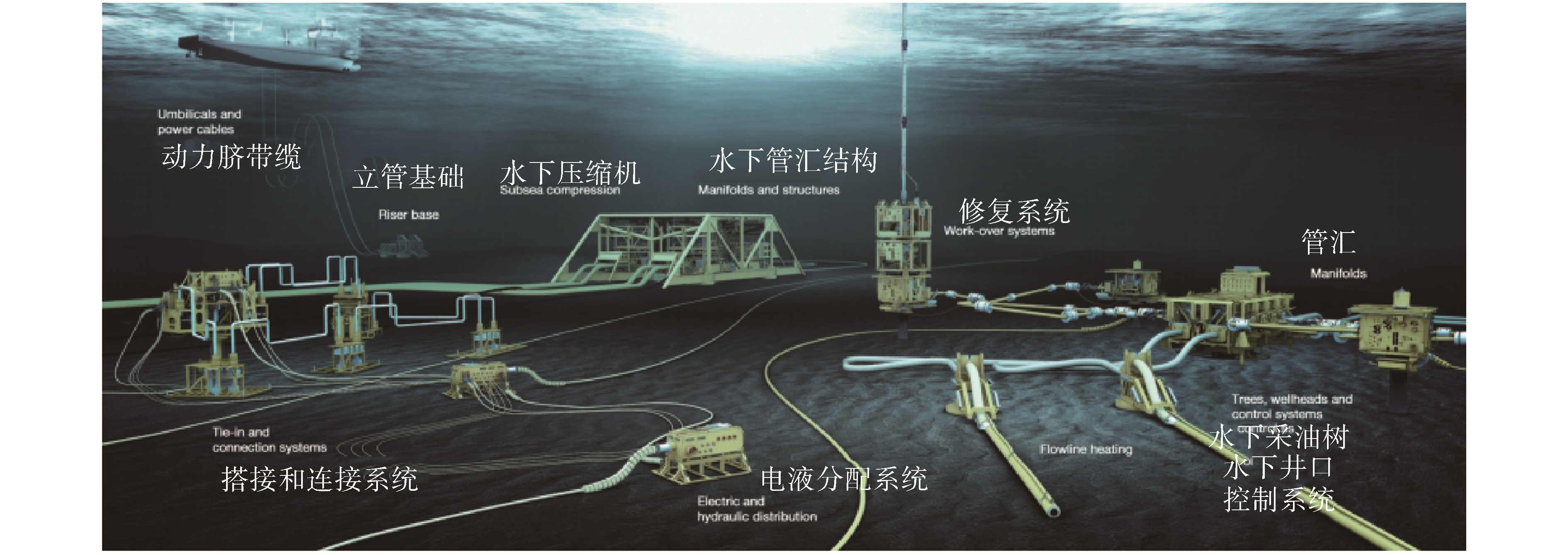

1.2 电液复合式水下生产系统水下生产技术的发展一直是根据需求而来的,需要考虑系统的响应速度和成本等,以达到效益的最大化[14]。随着深海采油深度和回接距离的增加,如果继续采用全液压式水下生产系统,系统的典型响应时间将远远大于标准响应时间,已经不能满足要求。深水油气田呈现出开发范围大、作业环境温度低和油气流体温度高等特点[15],面对这种复杂的开发环境,Cameron、FMC、Aker等国际领先的石油公司研发出了电液复合式水下生产系统,典型的电液复合式水下生产系统如图 6所示。

|

Download:

|

| 图 6 Aker公司的电液复合式水下生产系统 Fig. 6 Aker′s Typical electro-hydraulic subsea production system | |

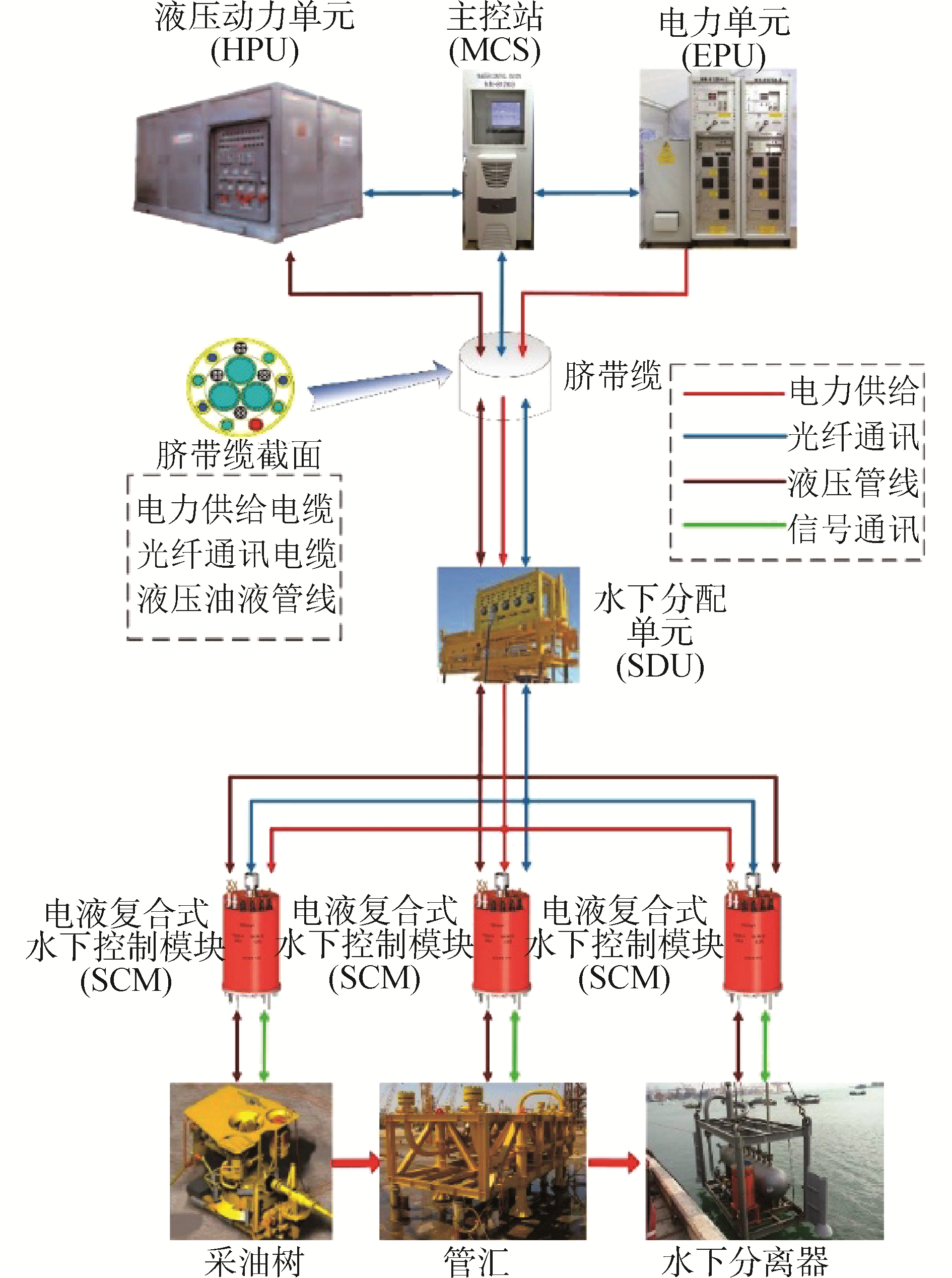

电液复合式水下生产系统,水面设备包括主控站、液压动力单元、电力单元等[16],一般放在浮式生产储油装置或平台上;水下设施包括水下井口、采油树、管汇、分离器及其他油气处理设备等;水面设备与水下设施通过脐带缆进行交互,包括电力、液压动力、控制信号、水下监测数据和化学药剂的输送[17]。海底油气资源以流体形式被采出后,经过水下井口和采油树,通过跨接管汇集到管汇中,然后通过海底管道上终端设备进行集输,最后经立管输送至水面贮存设施。

在此生产系统中,主要包括以下设备:

1) 主控站:实现对整个水下生产系统的控制、监测、检测、报警和紧急关停等功能[18]。

2) 液压动力单元:为液压执行机构提供稳定的高压和低压流体,低压用来控制采油树和管汇等上的水下功能阀门,高压用来控制井下安全阀。一般低压为3 000~5 000,高压为7 500~15 000 psi[19]。

3) 电力单元:具备控制、检测和电气隔离功能,并负责向主控站和水下控制模块提供稳定的电力,保证水下生产系统可以稳定可靠地持续运行[20]。

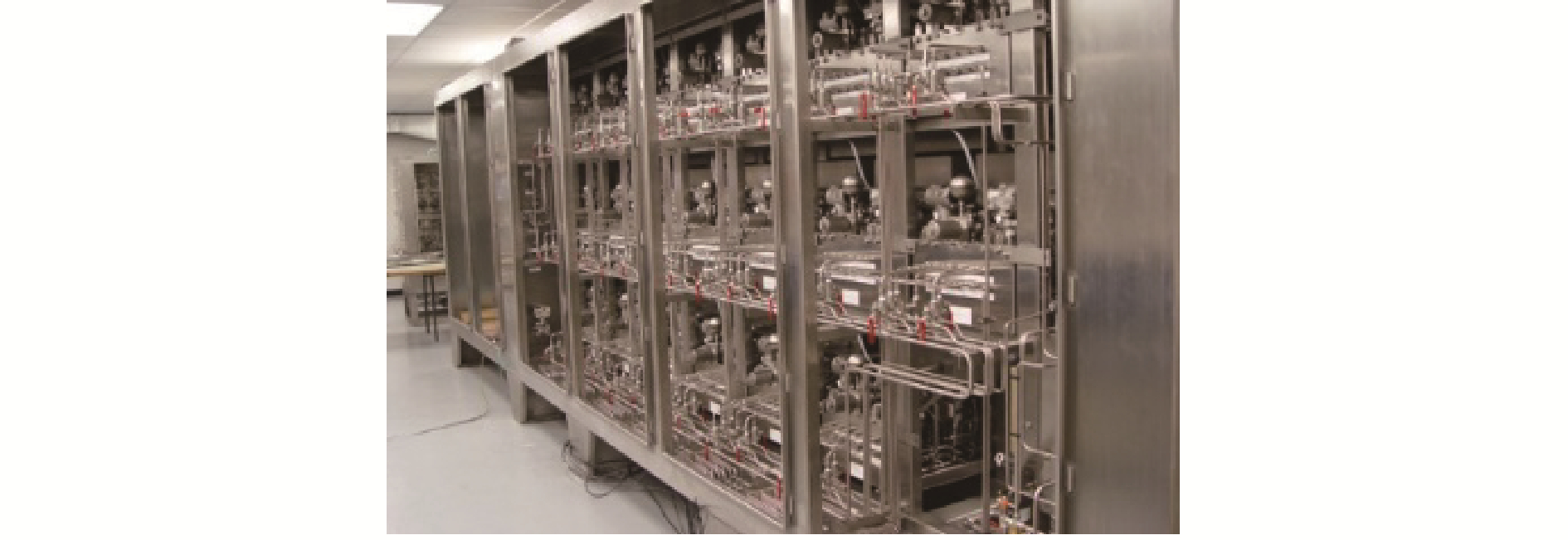

4) 脐带缆:在电液复合式水下生产系统中,一般采用钢管脐带缆,包括电缆、光缆、液压或化学药剂管等功能单元和聚合物护套、铠装钢丝或碳纤维棒以及填充物[21],如图 7所示。其中,液压管为水下阀门执行器提供液压动力通道,电缆为水下控制模块和水下传感器等提供电力通道,电缆或光缆为水下设施和油井提供数据传输通道,化学药剂管为油井提供所需注入药剂[22]。

|

Download:

|

| 图 7 多种类型的脐带缆 Fig. 7 Multiple types of umbilicals | |

5) 水下采油树:一般作业在潜水员难以下潜的水区,和全液压式采油树相比,增加了ROV控制面板。采油树阀门有3种控制方式:上部通过电液复合控制系统进行控制;ROV通过ROV控制面板进行操作;潜水员通过ROV控制面板操作。采用电液复合式控制系统进行控制时,安装在采油树上的水下控制模块为阀门驱动器提供控制信号和动力。ROV控制面板安装在采油树正面,控制所有阀门的执行器,ROV控制面板与阀门上的延伸杆相连接,其上的母接头可与ROV所有的操作头相连接,从而可以通过阀门延伸杆的转动实现阀门的开关[23],图 8为Cameron公司的电液复合式水下采油树。

|

Download:

|

| 图 8 Cameron公司的电液复合式水下采油树 Fig. 8 Cameron′s electro-hydraulic subsea tree | |

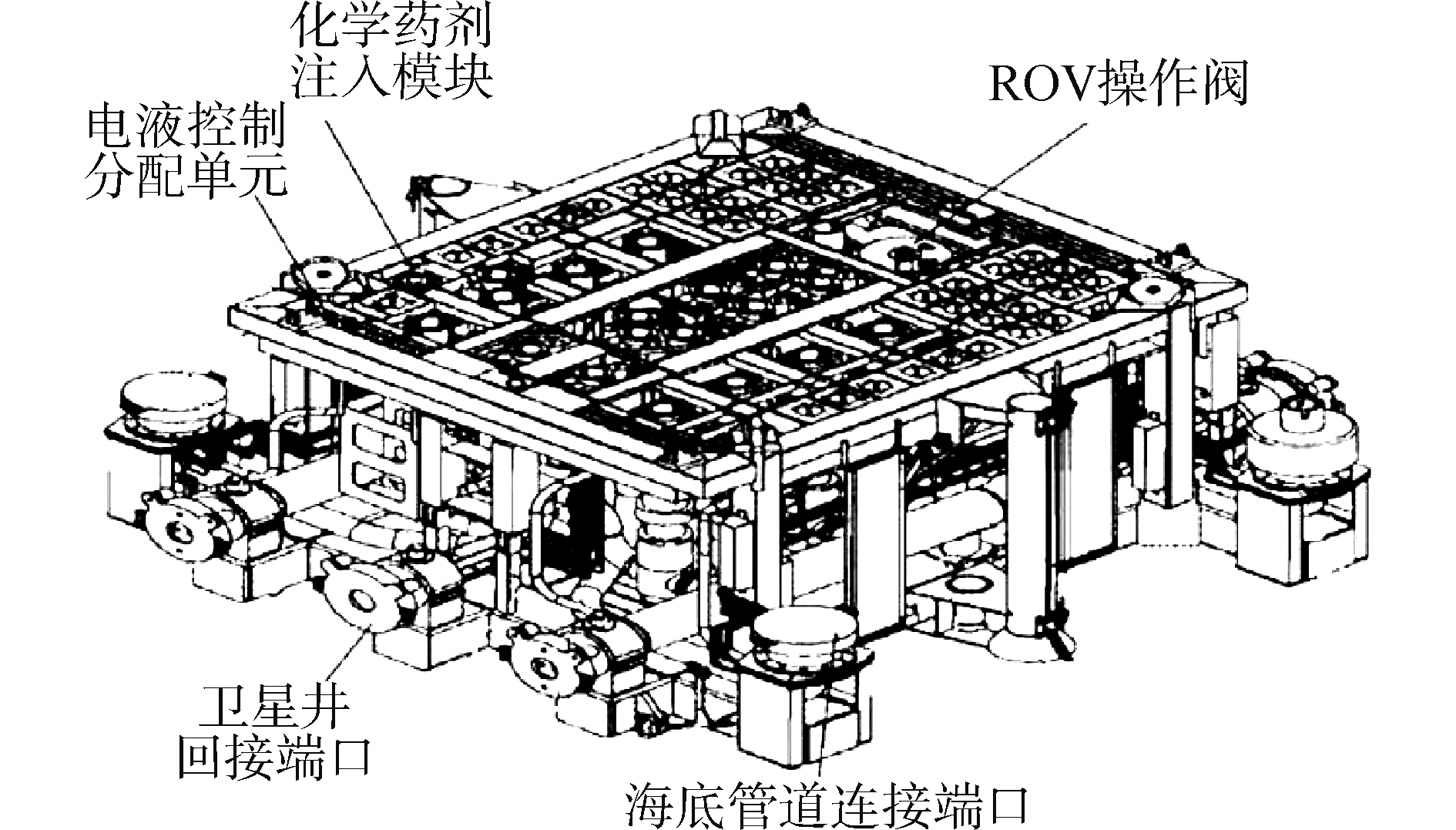

6) 水下管汇:管汇上阀门的控制方式与水下采油树相同,控制水下球阀、闸阀和药剂阀等[24]。管汇上安装有电液控制分配单元,包括水下控制模块(SCM)和液压分配单元,如图 9所示从脐带缆传送的液压油经由SCM控制水下阀门的开关动作,并将水下管汇上的温度、压力等监控数据传送到水面主控站。

|

Download:

|

| 图 9 电液复合式水下管汇 Fig. 9 Electro-hydraulic subsea manifold | |

7) 其他油气处理设备及输油管道:如水下分离器、水下增压泵、空气压缩机等。

相比于全液压式水下生产系统,该生产系统的控制信号为电信号,电磁阀取代先导阀,水下控制模块中集成了电子微处理器,并在采油树、管汇和管道等多个位置安装了水下传感器,用以监测压力、温度和流量等[25]。

在电液复合式水下生产系统的生产过程中,主控站发送控制指令,水下控制模块接收到指令后,经过分析处理向水下各阀门执行器发出动作指令,控制水下采油树、管汇及分离器等上的各功能阀门和其他水下设备,完成生产过程如图 10所示。

|

Download:

|

| 图 10 电液复合式水下生产系统控制原理 Fig. 10 Principle of electro-hydraulic subsea production system | |

在该系统中,驱动阀门执行器的动力由液压蓄能器提供,并由水面液压动力源提供动力补足;水下控制模块和水下传感器等所需的电力由水面电力单元提供;水下传感器监测到的温度、压力和流量等数据通过电力载波通信或光纤通信传回水面主控站[26]。

电液复合式水下生产系统目前应用最广泛,特别适用于深水大型油气田多井项目的开发。2007-07投产的墨西哥湾Independence Hub凝析气田作业水深达2 714 m[27];200 7-08投产的挪威北海S nøh vit气田 [28],作业水深240~345 m,回接距离达143 km。

电液复合式水下生产系统有以下优点:1)响应速度快,电力通信或光纤通信几乎是实时的,而液压信号需要几秒至几十秒的传送时间;2)实现了双向通信,水下设备和控制系统本身的状态信息很容易获取,这一特性成为安全、污染控制和及时维护设备的重要因素;3)控制距离长,最远控制距离最远可达30 km以上,回接距离可达160 km,作业水深可达2.7 km;4)控制功能灵活,控制逻辑可以在线修改。

主要缺点:1)成本高,复杂的脐带缆和水下控制模块等电子设备价格昂贵;2)水下设备有大量电子元件,发生故障时维修成本高;3)存在液压油泄露的危险,对海洋环境保护不利。

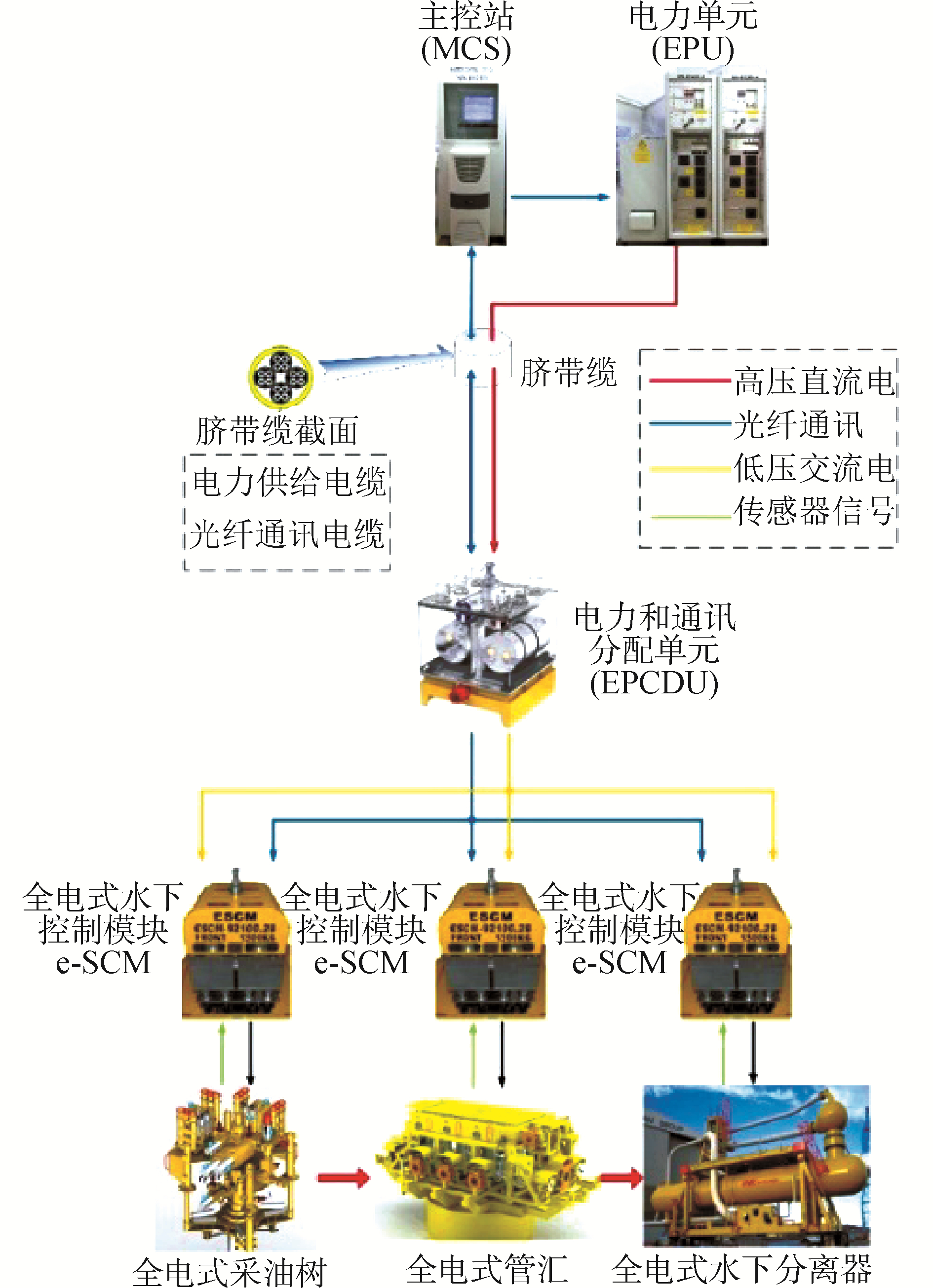

1.3 全电式水下生产系统随着海上油气资源开发转向超深水,开发环境变得越来越恶劣。对于超深水和长距离回接的海上油气田,若继续采用液压作为动力,会由于温度低、液压油黏度高等使得液压动力配送过程中损失严重[29];超高的静水压力和液压油流量等问题严重限制了电液复合式水下生产系统的实用性。在开采超高压(压力等级20 000 psi以上)的油气田时,水下蓄能器达到了尺寸和重量方面的极限,对脐带缆的结构强度也提出了更高的要求,使得开采成本骤增。为了提高超深水油气田的工作效率和效益等,同时考虑到海洋环境保护等问题,Cameron公司率先研发出了第1代全电式水下生产系统,并于2008年用于开发荷兰K5F油气田[30]。2011年,研制出了第2代全电式水下生产系统,实现了光纤通讯,如图 11、图 12所示。

|

Download:

|

| 图 11 Cameron公司的第一代全电式水下生产系统 Fig. 11 Cameron′s first generation of all-electric subsea production system | |

|

Download:

|

| 图 12 Cameron公司的第二代全电式水下生产系统 Fig. 12 Cameron′s second generation of all-electric subsea production system | |

全电式水下生产系统,水面设备包括主控站、电力单元等,放在FPSO或者平台上;水下设施主要包括水下井口、全电式水下采油树和其他油气处理设备等;水面设备与水下设施通过脐带缆进行交互,包括控制信号和水下监测数据的传递、化学药剂和电力的输送。与电液复合式水下生产系统类似,石油或天然气经电潜泵抬升,经过水下井口和全电式采油树后,通过跨接管汇集到水下管汇中,再由海底管道管道集输,最后经立管输送至油气贮存设备。

全电式水下生产系统是在电液复合式水下生产系统基础上的进一步发展。与电液复合式水下生产系统相比,全电式水下生产系统去除了液压部分,驱动阀门的动力由液压变为电力[31]。

全电式水下生产系统主要包括以下部分:

1) 主控站:一方面向水下控制模块发送控制指令,另一方面接收来自水下控制模块的监测数据;

2) 电力单元:采用高压直流向水下设备供电。电力单元通过脐带缆将高压直流电传送到水下电力分配单元(EDU),EDU将高压直流电变送为需要的低压直流电,经全电式水下控制模块分配,完成对多路全电式阀门执行器的驱动;

3) 脐带缆:与电液复合式相比,去除了液压管,大大减小了脐带缆的尺寸。脐带缆集成了电缆、光缆和化学药剂管等功能管道和聚合物保护层[31]。采用电缆为水下设施提供电力,包括全电式水下控制模块(ESCM)和全电式水下阀门执行器等;通过电缆或光缆进行通讯;通过化学药剂管输送所需药剂;

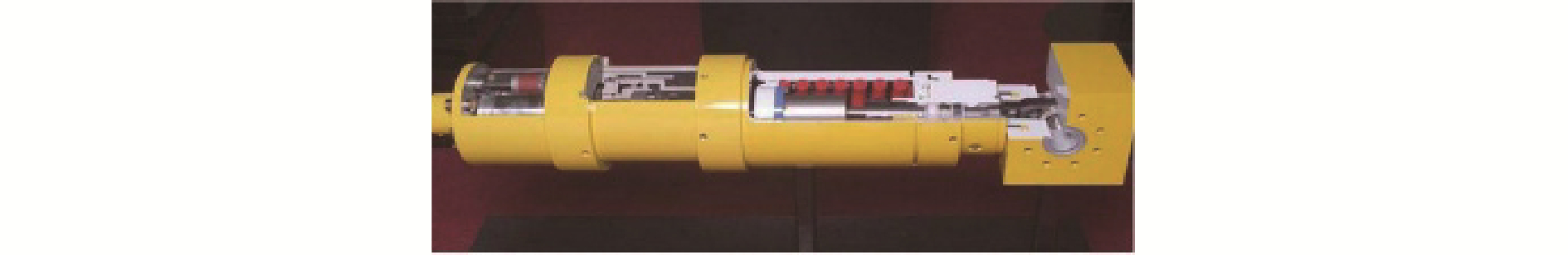

4) 全电式水下采油树:与电液复合式相比,全电式水下采油树最大的特点是将液动阀门执行器换成了电动阀门执行器,由电机驱动。电动机的输出功率不受海水静水压力的影响,可进一步提高了水下阀门的响应速度,同时减小了采油树的尺寸[32]。全电式水下采油树、全电式阀门如图 13、图 14所示。

|

Download:

|

| 图 13 Cameron公司全电式水下采油树 Fig. 13 Cameron′s all-electric subsea tree 注:1.全电式水下控制模块;2.电劝化学药剂注入阀;3.可回收电动水下节流阀;4.电动水下生产阀;5.电动环空主阀 | |

|

Download:

|

| 图 14 Cameron公司电动闸阀执行器 Fig. 14 Cameron′s electric gate valve actuator | |

5) 全电式水下管汇。

全电式管水下汇去除了液压动力管线,简化了功能阀门的控制线分布,如图 15所示。采用电力驱动阀门执行器的控制方式,替代手动和液压控制,提高了阀门的响应速度。全电式水下生产系统控制原理如图 16所示。

|

Download:

|

| 图 15 管汇阀门控制线变化 Fig. 15 Evolution of control line of vavles on manifold | |

|

Download:

|

| 图 16 全电式水下生产系统控制原理示意 Fig. 16 Principle of all-electric subsea production system | |

和传统电液复合式水下生产系统相比,全电式水下生产系统有如下优点[33]:1)距离远,海域深。全电式水下生产系统采用高压直流输电,水深对高压直流输电的影响很小,当传输距离超过150 km时电压损耗也趋于稳定,适宜超过200 km的远海区域,超过1 500 m的超深海的油气田开发;2)成本低,不需液压控制液,省去了水上液压动力单元和水下蓄能器,减去了脐带缆内的液压管线(高压/低压/回油),减小了脐带缆的尺寸,大幅度降低了成本; 3)环境适应性好,实现了液体的零排放零污染; 4)可靠性高,简化了水下系统组成,减少了运动磨损件和密封件数量,提高了系统的可靠性; 5)响应速度快,缩短水下控制阀的响应时间。

主要不足:1)水下电器功率及传输数据增加,对电力和通信基础设施提出了更高的要求;2)全电式系统目前仅在开发荷兰K5F油气田时使用,实际开发经验尚且需要继续丰富。

4种水下生产系统的特点对比如表 1所示。

| 表 1 4种水下生产系统特点对比 Table 1 Comparison of the characteristics of four subsea production systems |

水下生产技术不断发展完善,新技术的应用为深水油气资源开采带来了更多的机遇和发展前景,同时,复杂的深水环境也为水下生产技术带来了更大的挑战。目前,水下生产系统的目前的热点问题主要有以下5点:

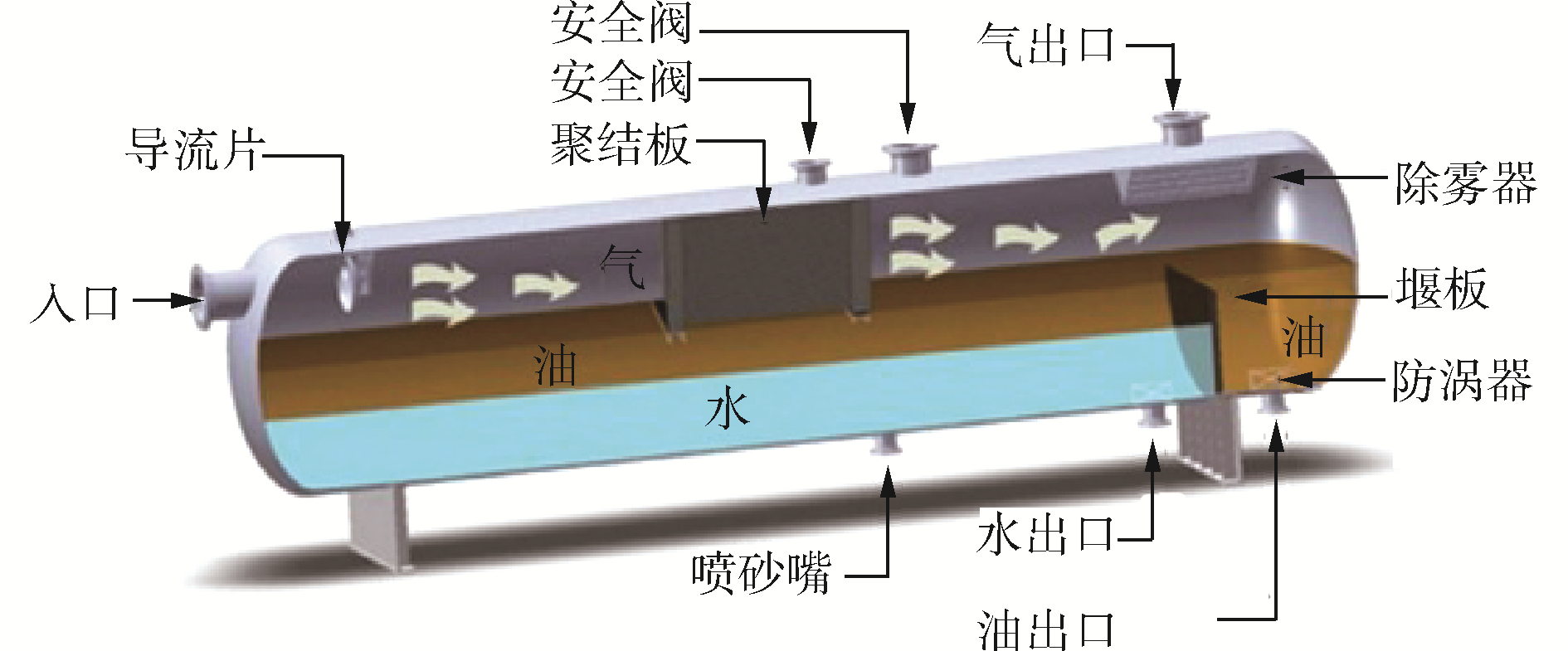

2.1 水下分离技术目前,很多海上油田进入了高含水期阶段,需要对采出的流体进行气液分离、油水分离、泥沙处理等操作。常规的分离操作是把分离器放在生产平台,水下分离器对减小平台甲板负载,减小海底管道尺寸,提高分离效率,降低投资等方面具有重要意义[34]。水下分离器按分离原理划分,可以分为重力式、离心式和碰撞聚结式等,目前最常见的是重力式水下分离器,如图 17所示。2005-10 FMC公司建造了首套水下分离系统,并成功应用于挪威Tordis油田。

|

Download:

|

| 图 17 重力式水下分离器结构示意 Fig. 17 Structure diagram of subsea gravity separator | |

随着井口距离的增加和水下设备功率的增大,开发边际油气田时,常规的供电系统已经不满足供电要求,需要高压输送电力[35],这也是各大石油公司的研究方向之一。水下电力输送是通过昂贵的脐带缆完成的,开发新的相关水下电气设备是未来水下电力输送的重点研究方向。目前,各大公司正在研究水下200 km以上电力输送方案[36]。

2.3 水下多相增压技术油气田开发进入后期阶段,会出现油气藏压力不足的问题,导致采收率低等问题。多相增压技术就是不通过分离设备对油气等进行增压[37],将水下增压和多相增压两项前沿技术结合使用,以达到提高采收率,增加效益的目的。水下多相增压泵如图 18所示。

|

Download:

|

| 图 18 水下多相增压泵 Fig. 18 Multiphase subsea boosting pump | |

流动保障是保证一个工程生命周期内,使油气可以成功和经济地从储油层运输到水面处理设备[38]。随着油气资源的开发转向深水和超深水,带来了长距离回接、低温和经济约束等问题。油气水下长距离流动会带来生成水合物和沉积物等问题,开发新的水下工艺设备和新的流动保障技术是解决这一问题的关键。

2.5 极地地区水下生产系统的应用极地地区如巴伦支海、喀拉海和加拿大北部岛屿以及海峡等地蕴藏着丰富的油气资源,俄罗斯、挪威、丹麦和其他靠近北极圈的国家已经开始着手开发[39]。由于北极圈恶劣的气候环境,水下生产系统可以更好地适应极地地区油气资源的开发。研究低温环境下的水下生产系统是未来极地地区油气资源开发的方向。

3 结论1) 驱动水下生产系统发展的主要因素有开采水深、回接距离及油气田规模等技术。

2) 电液复合式水下生产系统目前广泛应用于深水油气资源的开发,但由于故障停机会带来巨额经济损失,进一步提高其可靠性和稳定性仍值得研究。

3) 全电式水下生产系统以其独特优势成为未来的发展趋势,但由于目前实际应用较少,需要通过大量实验来验证其长期工作的可靠性。

4) 水下分离、水下多相增压及水下电力输等技术仍需进一步研究,以提高开采超深水、远距离和大规模油气田的经济效益。

5) 目前,水下生产设施的研发及生产主要被Cameron、FMC、GE和Aker等先进公司垄断,国内起步较晚,宝鸡石油公司近期完成了水下采油树的海试,上海美钻公司生产的采油树已应用于南海油田。我国应加大水下生产系统研发的投入力度,早日实现水下生产系统装备的国产化。

| [1] |

田春荣. 2017年中国石油进出口状况分析[J]. 国际石油经济, 2018, 26(3): 10-20. TIAN Chunrong. China's oil imports and exports in 2017[J]. International petroleum economics, 2018, 26(3): 10-20. DOI:10.3969/j.issn.1004-7298.2018.03.002 (  0) 0)

|

| [2] |

白勇, 龚顺风, 白强, 等. 水下生产系统手册[M]. 哈尔滨: 哈尔滨工程大学出版社, 2012: 571. BAI Yong, GONG Shunfeng, BAI Qiang, et al. Subsea engineering handbook[M]. Harbin: Harbin Engineering University, 2012: 571. (  0) 0)

|

| [3] |

RANNEY M W. Offshore oil technology recent developments[J]. Ocean engineering, 1980, 7(1): 195. (  0) 0)

|

| [4] |

HANSEN R L, RICKEY W P. Evolution of subsea production systems:a worldwide overview[J]. Journal of petroleum technology, 1995, 47(8): 675-680. DOI:10.2118/29084-PA (  0) 0)

|

| [5] |

廖谟圣. 海洋开发机器与液压技术[M]. 北京: 海洋出版社, 1988. LIAO Mosheng. Marine development machinery and hydraulic technology[M]. Beijing: China Ocean Press, 1988. (  0) 0)

|

| [6] |

ZHANG Yuzhe, TANG Wentao, DU Jialu. Development of subsea production system and its control system[C]//Proceedings of 2017 International Conference on Information, Cybernetics and Computational Social Systems. Dalian, 2017.

(  0) 0)

|

| [7] |

HAMMETT D S, JOHNSON J S, WHITE J L. First floating production facility-Argyll[C]//Proceedings of the Offshore Technology Conference. Houston, Texas, 1977.

(  0) 0)

|

| [8] |

KIRKBRIDE P, BROWN P G, BLOOMER R A. Lightweight subsea manifold design[C]//Proceedings of the Offshore Technology Conference. Houston, Texas, 1994.

(  0) 0)

|

| [9] |

NETHERLAND J. Argyll field manifold-second generation[C]//Proceedings of Offshore Technology Conference. Houston, Texas, 1980.

(  0) 0)

|

| [10] |

GLUYAS J, TANG Longxun, JONES S. Argyll field: the first oil field to be developed on the UK continental shelf[M]//CRAIG J, GERALI F, MACAULAY F, et al. History of the European Oil and Gas Industry. London: Geological Society of London, 2018.

(  0) 0)

|

| [11] |

EL-AZIZ A, KHORSHED O E. Subsea production control system modelling[R]. Tronoh, Perak: Universiti Teknologi Petronas, 2013.

(  0) 0)

|

| [12] |

LEWIS D B, ADAMS J B, SHANKS F E, et al. The loop current experience-Ewing bank 871[J]. Journal of petroleum technology, 1991, 43(9): 1038-1044. DOI:10.2118/23478-PA (  0) 0)

|

| [13] |

STECKI J S. Production control systems: an introduction[M]//Exploration & Production: The Oil & Gas Review. London: Business Briefings Ltd, 2003, 1: 1-6.

(  0) 0)

|

| [14] |

LIDDLE D. Subsea technology: a reflection on global challenges and solutions[C]//Proceedings of the Offshore Technology Conference. Houston, Texas, USA, 2012.

(  0) 0)

|

| [15] |

左信, 岳元龙, 段英尧, 等. 水下生产控制系统综述[J]. 海洋工程装备与技术, 2016, 3(1): 58-66. ZUO Xin, YUE Yuanlong, DUAN Yingyao, et al. An overview of subsea production control system[J]. Ocean engineering equipment and technology, 2016, 3(1): 58-66. DOI:10.3969/j.issn.2095-7297.2016.01.010 (  0) 0)

|

| [16] |

DEVEGOWDA D. An assessment of subsea production systems[D]. Texas: Texas A&M University, 2003.

(  0) 0)

|

| [17] |

STIVERS G S. Electro-hydraulic control systems for subsea applications[C]//Proceedings of the SPE European Spring Meeting. Amsterdam, Netherlands, 1972.

(  0) 0)

|

| [18] |

周佳, 杨季平.水下控制系统技术-主控站和电力单元[C]//2013年中国海洋工程技术年会论文集.珠海, 2013: 98-106. ZHOU Jia, YANG Jiping. Subsea control system technology-MCS and EPU[C]//China Ocean Engineering Technology Annual Meeting in 2013. Zhuhai, 2013: 98-106. (  0) 0)

|

| [19] |

张宪阵, 王晓敏, 张凡, 等. 水下生产系统液压动力单元液压系统原理研究[J]. 液压与气动, 2014(10): 33-36, 45. ZHANG Xianzhen, WANG Xiaomin, ZHANG Fan, et al. Hydraulic theory study for hydraulic power unit of subsea production control system[J]. Chinese hydraulics & pneumatics, 2014(10): 33-36, 45. DOI:10.11832/j.issn.1000-4858.2014.10.007 (  0) 0)

|

| [20] |

BAI Yong, BAI Qiang. Subsea engineering handbook[M]. Waltham, MA: Elsevier, 2012.

(  0) 0)

|

| [21] |

高欢, 郭宏, 孙科沸, 等. 水下生产系统脐带缆初步结构设计[J]. 电线电缆, 2011(6): 12-16. GAO Huan, GUO Hong, SUN Kefei, et al. Preliminary physical design of subsea umbilical cable for production system[J]. Electric wire & cable, 2011(6): 12-16. DOI:10.3969/j.issn.1672-6901.2011.06.004 (  0) 0)

|

| [22] |

DUTOIT D, NIKL È S M, ROCHAT E, et al. Distributed fiber optic strain and temperature sensor for subsea umbilical[C]//Proceedings of the Twenty-second International Offshore and Polar Engineering Conference. Rhodes, Greece, 2012.

(  0) 0)

|

| [23] |

FENTON S P, OSBORNE J H, NORDAUNET R. Light-intervention subsea tree system: US, US6698520B2[P]. 2004-03-02.

(  0) 0)

|

| [24] |

CHATAS A T, RICHARDSON E M. Subsea manifold system[C]//Proceedings of the Offshore Technology Conference. Houston, Texas, 1974.

(  0) 0)

|

| [25] |

MAXWELL J P. Subsea production control systems[M]//CARLTON J, JUKES P, CHOO Y S. Encyclopedia of Maritime and Offshore Engineering. Hoboken, NJ: John Wiley and Sons, 2018: 1-12.

(  0) 0)

|

| [26] |

WOO J H, NAM J H, KO K H. Development of a simulation method for the subsea production system[J]. Journal of computational design and engineering, 2014, 1(3): 173-186. DOI:10.7315/JCDE.2014.017 (  0) 0)

|

| [27] |

MEKHA B B. Independence hub flowline SCRs: design, fabrication, and installation challenges[C]//Proceedings of the Offshore Technology Conference. Houston, Texas, U.S.A., 2007.

(  0) 0)

|

| [28] |

WHITE J C, WILLIAMS G A, GRUDE S, et al. Utilizing spectral decomposition to determine the distribution of injected CO2 at the Snø hvit Field[J]. Geophysical prospecting, 2015, 63(5): 1213-1223. DOI:10.1111/1365-2478.12217 (  0) 0)

|

| [29] |

SHEN Wei, ZHANG Jian, SUN Yi, et al. Effect of cavitation bubble collapse on hydraulic oil temperature[J]. Journal of Central South University, 2016, 23(7): 1657-1668. DOI:10.1007/s11771-016-3220-z (  0) 0)

|

| [30] |

SCHWERDTFEGER T, VAN DER AKKER J, SCOTT B, et al. World first all electric subsea well[C]//Proceedings of the SPE Offshore Europe Conference & Exhibition. Aberdeen, United Kingdom, 2017.

(  0) 0)

|

| [31] |

YU Jia, ZHAO Honglin. All-electric subsea production control system[J]. Applied mechanics and materials, 2013, 251: 196-200. (  0) 0)

|

| [32] |

ELGSAAS K M, HJERTVIKREM T, HUA Wei, et al. All-electric subsea systems-intelligence on demand[C]//Proceedings of the Offshore Technology Conference. Houston, Texas, USA, 2018.

(  0) 0)

|

| [33] |

THEOBALD M, LINDSEY-CURRAN C. Benefits of all-electric subsea production-control systems[C]//Proceedings of the Offshore Technology Conference. Houston, 2005.

(  0) 0)

|

| [34] |

HORN T, BAKKE W, ERIKSEN G. Experience in operating world's first subsea separation and water injection station at troll oil field in the North Sea[C]//Proceedings of the Offshore Technology Conference. Houston, Texas, 2003.

(  0) 0)

|

| [35] |

AL-HAIKI Z E, SHAIKH-NASSER A N. Power transmission to distant offshore facilities[J]. IEEE transactions on industry applications, 2011, 47(3): 1180-1183. DOI:10.1109/TIA.2011.2123050 (  0) 0)

|

| [36] |

郭宏, 肖仕武.深水水下生产系统供电技术[C]//第十一届全国石油和化学工业电气技术年会论文集.深圳, 2010. GUO Hong, XIAO Shiwu. Deepwater subsea production system power supply technology[C]. 2010. (  0) 0)

|

| [37] |

LIM D, GRUEHAGEN H. Subsea separation and boosting-An overview of ongoing projects[C]//Proceedings of the Asia Pacific Oil and Gas Conference & Exhibition. Jakarta, Indonesia, 2009.

(  0) 0)

|

| [38] |

ALBOUDWAREJ H, HUO Zhongxin, KEMPTON E C. Flow-assurance aspects of subsea systems design for production of waxy crude oils[C]//Proceedings of the SPE Annual Technical Conference and Exhibition. San Antonio, Texas, USA, 2006.

(  0) 0)

|

| [39] |

张墨翰, 邓心茹. 海上油气田水下生产系统的应用与发展[J]. 海洋石油, 2017, 37(1): 93-100. ZHANG Mohan, DENG Xinru. Application and development of subsea production system in offshore oil and gas field[J]. Offshore oil, 2017, 37(1): 93-100. DOI:10.3969/j.issn.1008-2336.2017.01.093 (  0) 0)

|

2019, Vol. 40

2019, Vol. 40