目前海洋平台钢结构物的疲劳裂纹扩展评估主要以断裂力学为基础,应用疲劳裂纹扩展率Paris公式[1]进行扩展计算,由于计算过程中缺乏对裂纹扩展安全性的检验,因此有学者引入英国标准协会BS 7910中的失效评估图FAD进行裂纹安全评估。Lie等[2-3]对一已存在裂纹的方形中空截面的K节点构件进行静态载荷测试,并应用FAD进行评估,结果表明失效评估曲线的评估结果偏于保守。邵永波等[4]对T型管节点试件进行疲劳裂纹扩展试验以及数值计算,证明FAD在评价含疲劳裂纹管节点的安全性方面是安全可靠的,但管节点计算载荷为恒定幅值循环载荷,没有考虑到随机载荷的作用。杜丽影等[5]利用FAD预测了DH36焊接接头不同形状的初始裂纹在波浪载荷作用下的疲劳寿命,但波浪载荷选用单一恒定幅值形式的极端工况载荷,结构对象也仅为焊接接头,与半潜式平台结构差异较大。崔磊等[6]使用随机波浪载荷谱对半潜平台危险节点进行裂纹扩展寿命计算,但没有进行裂纹扩展的安全性评估。总体看来,前述研究在应用FAD进行结构裂纹疲劳评估时未能考虑到随机波浪载荷的作用,而且针对半潜式平台的疲劳裂纹扩展计算也没有利用FAD进行安全性评估。

另外,一般根据规范进行有限元整体响应分析与疲劳计算,需要先建立完整无损的平台结构模型。然而对于已服役一定年限的平台结构,其结构完整性及强度与完整无损时不同,在海洋环境下结构板厚有一定程度的腐蚀削减,板厚削减有可能削弱结构整体与局部强度,从而对疲劳裂纹的扩展计算产生影响。许亮斌等[7-8]同时考虑疲劳与腐蚀失效的作用,对导管架平台结构的动态可靠性进行分析,但没有对结构进行裂纹扩展定量计算,考虑腐蚀效应时应用均匀腐蚀的线性模型,不能很好地模拟实际腐蚀速率的变化,而且也没有考虑到板厚的腐蚀容许界限。

综上所述,针对没有考虑板厚腐蚀容许界限与提高腐蚀速率模拟精度的问题,本文根据规范选取半潜式平台腐蚀板厚区域和板厚减小系数,计算出区域结构板厚允许的腐蚀量,然后选择指数腐蚀速率模型计算20 a后结构模拟腐蚀板厚尺寸,在获得剩余板厚尺寸后再进行结构有限元响应分析。而对于在半潜式平台结构上应用随机波浪疲劳载荷结合FAD进行疲劳扩展计算和安全评估的问题,本文则通过波浪散布数据与传递函数对随机疲劳波浪载荷响应进行离散化处理,在疲劳裂纹扩展循环中获得离散的评估点,应用FAD评估裂纹安全性,直至计算出临界裂纹尺寸。

1 疲劳扩展分析方法工程上广泛应用Paris公式作为裂纹扩展率模型进行裂纹扩展计算。确定疲劳循环载荷时,一般可以应用单一恒定幅值应力载荷或者应力响应谱进行疲劳应力幅Δσi计算,根据应力水平范围设定疲劳循环次数。针对海洋平台结构,Δσi一般采用服从Weibull分布或者应力峰值服从Rayleigh分布的应力响应谱计算,应力载荷类型为连续型或分段连续型,计算过程中缺乏有效的裂纹扩展安全性检验。

对于金属焊接结构的缺陷安全性,工程上利用失效评估曲线(failure assessment diagram,FAD)对其进行评估[9],一般广泛应用于海底管道结构与导管架平台管节点的裂纹安全评估。其原理为根据结构节点的几何尺寸、收到的荷载、裂纹几何尺寸、结构材料性质等参数确定一个评估点,根据评估点与评估曲线的位置关系确定裂纹以及结构是否安全。将FAD用于半潜式平台结构的疲劳评估,可以对裂纹扩展过程进行安全性的检测,保证疲劳扩展过程的可靠性。由于裂纹安全评估点的离散性特点,应用失效评估曲线FAD时需要对疲劳载荷应力进行离散化处理。

1.1 疲劳载荷离散化处理根据BS 7910的规定,在变幅载荷循环载荷的环境下,需要将应力成分表征为以应力幅相对于其出现数目的分布形式[9]。基于这样的前提,本文将利用长期海况的波浪散布数据,对疲劳载荷进行离散化处理,以便于在每个应力循环中加入FAD对裂纹扩展进行安全评估,具体流程为:

1) 针对不同工况,选取一系列浪向、波高与周期的组合,进行海洋工程结构物的整体有限元应力响应分析,计算其在单位波高下同一周期下不同相位的应力响应;

2) 提取同一周期下的最大应力σmx及最小应力σmn,计算传递函数的疲劳应力幅:

| $ \Delta \sigma_{\text { unit }}=\operatorname{SCF}\left(\sigma_{m x}-\sigma_{m n}\right) $ | (1) |

式中SCF为应力集中系数。对于半潜式平台,可以采用线性外插法确定[2]。

3) 某工况下的疲劳扩展应力幅Δσi的大小可以利用波高Hi乘以传递函数的单位波高疲劳应力幅Δσunit:

| $ \Delta \sigma_{i}=H_{i} \cdot \Delta \sigma_{\mathrm{unit}} $ | (2) |

而Δσi的循环次数则通过波浪散布数据获得,设波高Hi在平均跨零周期Tzi下对应的出现概率为pi,每个浪向的出现概率为pj,则Δσij在浪向j下对应波高Hi与周期Tzi组合工况年度循环次数nyij为:

| $ n_{y i}=365 \times 24 \times 3600 \times p_{i} p_{j} / T_{z i} $ | (3) |

由此可以得到离散化的疲劳扩展应力幅Δσij及其循环作用次数nyi,并用于FAD评估下的疲劳裂纹扩展计算。

1.2 疲劳裂纹扩展率模型以Paris公式为基础,黄小平等[10-11]充分考虑了应力强度因子范围门槛值、应力比和焊接残余应力等不确定因素的影响,提出了对工程应用有较好适用性的裂纹扩展率单一曲线模型:

| $ \mathrm{d} a / \mathrm{d} N=A\left[\left(\Delta K_{R 0}\right)^{m}-\left(\Delta K_{R t h 0}\right)^{m}\right] $ | (4) |

式中:A和m为裂纹扩展率常数; ΔKR0、ΔKRth0为应力比R=0时的等效应力强度因子幅和裂纹稳定扩展门槛值,ΔKR0表达式为:

| $ \Delta K_{R 0}=M_{R} \Delta K $ | (5) |

式中MR为载荷比修正因子。

通过对半潜式平台疲劳裂纹扩展寿命计算与分析,崔磊等[6]对半潜式平台进行计算,发现应用裂纹扩展率单一曲线模型计算的疲劳寿命低于应用Paris公式计算的疲劳寿命,表明裂纹扩展率单一曲线模型具有良好的工程适用性,更符合结构疲劳的实际情况。因此本文采用裂纹扩展率单一曲线模型进行疲劳裂纹的扩展计算与评估。

1.3 疲劳扩展评估流程利用失效评估图FAD进行疲劳扩展评估流程如图 1。

|

Download:

|

| 图 1 疲劳评估流程 Fig. 1 Flowchart of fatigue assessment | |

1) 由于波浪载荷对于海洋工程结构物的作用是近似平衡随机的,因此进行疲劳载荷离化时忽略载荷加载次序的影响。

2) 疲劳扩展常数A、m按照BS 7910的建议,可以选取单一裂纹扩展模型的参数,20 ℃海洋环境下,A=2.3×10-12、m=3[9]。

3) 应力强度因子通过式(6)计算为:

| $ \Delta K=Y(a) \cdot \Delta \sigma \sqrt{\pi a} $ | (6) |

式中Y(a)为由裂纹尺寸参数决定的量。

4) 由于材料应力-应变数据的缺乏,因此本文将选用Option 1评估曲线进行裂纹扩展的安全计算。

Option 1评估曲线表达式为:

| $ \left\{ \begin{array}{l} f\left( {{L_r}} \right) = {\left( {1 + 0.5L_r^2} \right)^{ - 0.5}} \cdot \left[ {0.3 + 0.7\exp \left( { - \mu L_r^6} \right)} \right],\\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{L_r} \le 1\\ f\left( {{L_r}} \right) = f(1) \cdot L_r^{(N - 1)/(2N)},1 < {L_r} \le {L_{r,\max }}\\ f\left( {{L_r}} \right) = 0,\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{L_r} > {L_{r,\max }} \end{array} \right. $ | (7) |

式中裂纹的评估点是通过唯一的断裂比Kr与应力比Lr数值确定的,其计算参照BS 7910进行。

5) 生产厂商提供的结构物材料的断裂韧性数据为裂纹尖端张开位移δC,可通过式(8)获得断裂韧性KC:

| $ \delta_{C}=K_{C}^{2} /\left(X \sigma_{y} E^{\prime}\right) $ | (8) |

式中:X为受到材料的裂纹尖端、几何约束和加工硬化程度影响的因子,它的值一般在1~2,材料的δC=0.15 mm;E′为弹性模量,对于平面应力问题,E′=E,对于平面应变问题,E′=E/(1-ν2),ν为泊松比。

2 结构板厚削减的分析方法考虑到产生疲劳裂纹损伤的半潜式平台结构经过一定的运作年限,板厚带有一定程度的腐蚀,计算疲劳裂纹扩展时,平台结构的应力响应与结构完整、完好时的应力响应有差异。以此为出发点,首先应对平台结构产生腐蚀的区域板厚进行腐蚀削减的估算,获得剩余板厚尺寸后再进行结构有限元分析与疲劳裂纹扩展计算。

2.1 板厚削减程度与发生区域半潜式平台发生板厚腐蚀削减的区域与腐蚀的余量在DNV GL规范中有详细的规定。对于非船型单元,如柱稳式单元,本文即半潜式平台,最小的总厚度tgross就是设计新建浮式结构的板厚[12]。板厚尺寸的可容许减少系数k取决于不同的板厚腐蚀削减区域。对于钢材板厚容许的腐蚀量则可表示为:

| $ t_{c}=(1-k) t_{\mathrm{gross}} $ | (9) |

针对船体不同部位的腐蚀可能性,规范把半潜式平台各部分划分成特别区域SP(special areas)与基本区域PR(primary areas)。

特别区域SP包括有:撑杆与立柱连接处、立柱与下浮体以及立柱与甲板平台连接处、导缆孔支撑处、起锚机支撑处、起重机基座支撑。

基本区域PR包括有:钻井甲板平台子结构、直升机甲板支撑结构、救生艇释放平台、撑杆结构、立柱结构、上部船体板的横梁与舱壁板连接处。在不同的区域定义了不同的板厚减小系数k以及ksub,参见表 1。

| 表 1 平台区域对应板厚减小系数 Table 1 Diminution coefficients for structural component |

针对海洋工程结构物的腐蚀量计算,一直以来均有使用实测构件的腐蚀数据库,以及利用腐蚀速率模型进行结构构件板厚腐蚀量的计算[13]。当前的腐蚀速率模型分为线性与非线性2类,主要的线性模型有Paik方法[14],而主要的非线性模型有Garbatov[15]提出的指数模型和qin等[16]提出的Weibull模型等。

基于Yanamoto统计得出的油船各主要结构腐蚀厚度曲线[17],王燕舞[13]采用线性模型Paik方法、指数模型与Weibull模型3种腐蚀厚度模型进行不同船体构件的非线性拟合,通过比较相关系数和卡方(chi-square)拟合优度检验值的考察,得知3种腐蚀厚度模型中,Weibull模型拟合精度较高,指数模型次之。

通过与实测构件的腐蚀数据库对比,单一的线性腐蚀速率模型不能准确地描述钢结构构件板厚的腐蚀速度发展,因此本文主要考虑使用非线性的腐蚀速率模型进行腐蚀量的计算。以半潜式平台设计服役寿命为20 a为例,从计算拟合精度上来说Weibull模型最好,但考虑到Weibull模型较适用于疲劳可靠性的分析,同时考虑到计算的方便与实用, 本文选择拟合精度较好的指数模型计算服役20 a时构件板厚腐蚀量dp(t),表达式为:

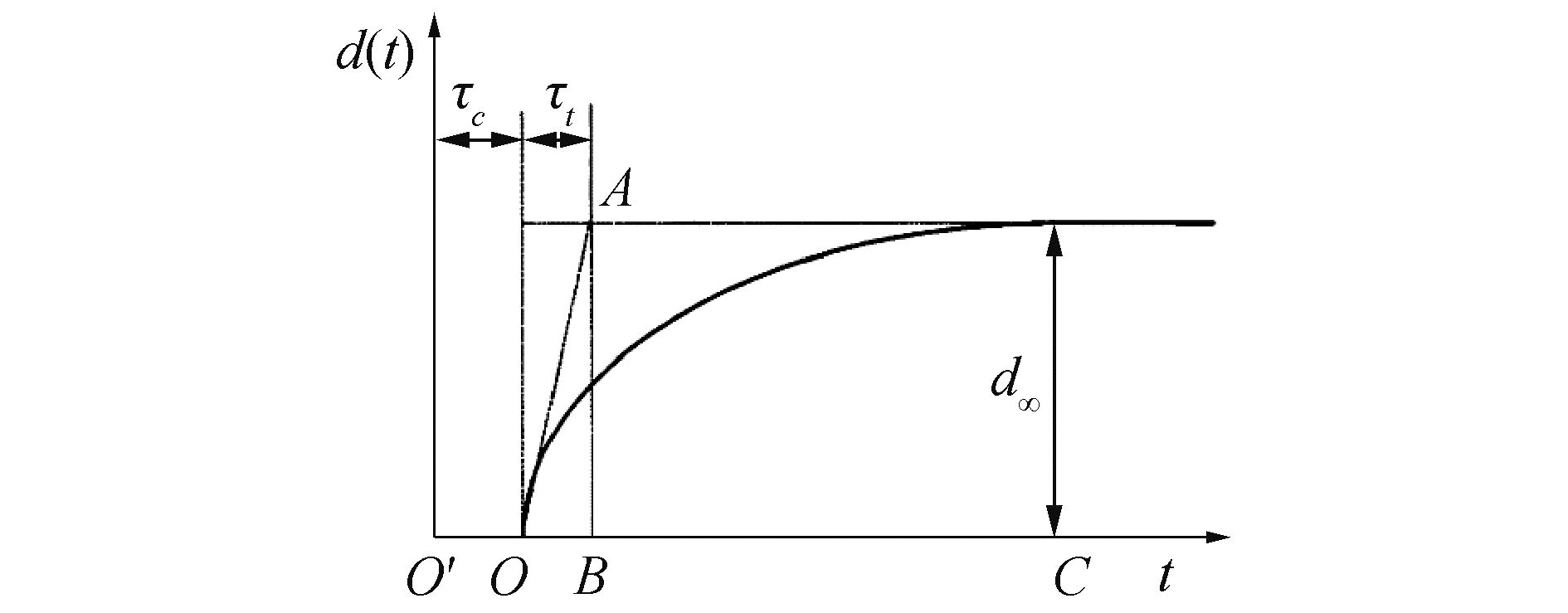

| $ {d_p}\left( t \right) = \left\{ \begin{array}{l} 0,\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;t \le {\tau _c}\\ {d_{p\infty }}\left( {1 - {{\rm{e}}^{ - \left( {t - {\tau _c}} \right)/{\tau _t}}}} \right),\;\;\;\;\;t > {\tau _c} \end{array} \right. $ | (10) |

式中:dp∞为板厚腐蚀容许量;τc为腐蚀防护系统作用时间;τt为腐蚀过度时间,可以计算:

| $ {\tau _t} = {d_{p\infty }}/\tan \alpha $ | (11) |

式中α为图 2中直线OA与OB的夹角。

|

Download:

|

| 图 2 板厚腐蚀随时间变化指数曲线 Fig. 2 Curve of plate corrosive thickness versus time | |

半潜式平台主要尺寸参数见表 2。

| 表 2 半潜式平台主要尺寸参数 Table 2 Principle dimension of semisubmersible |

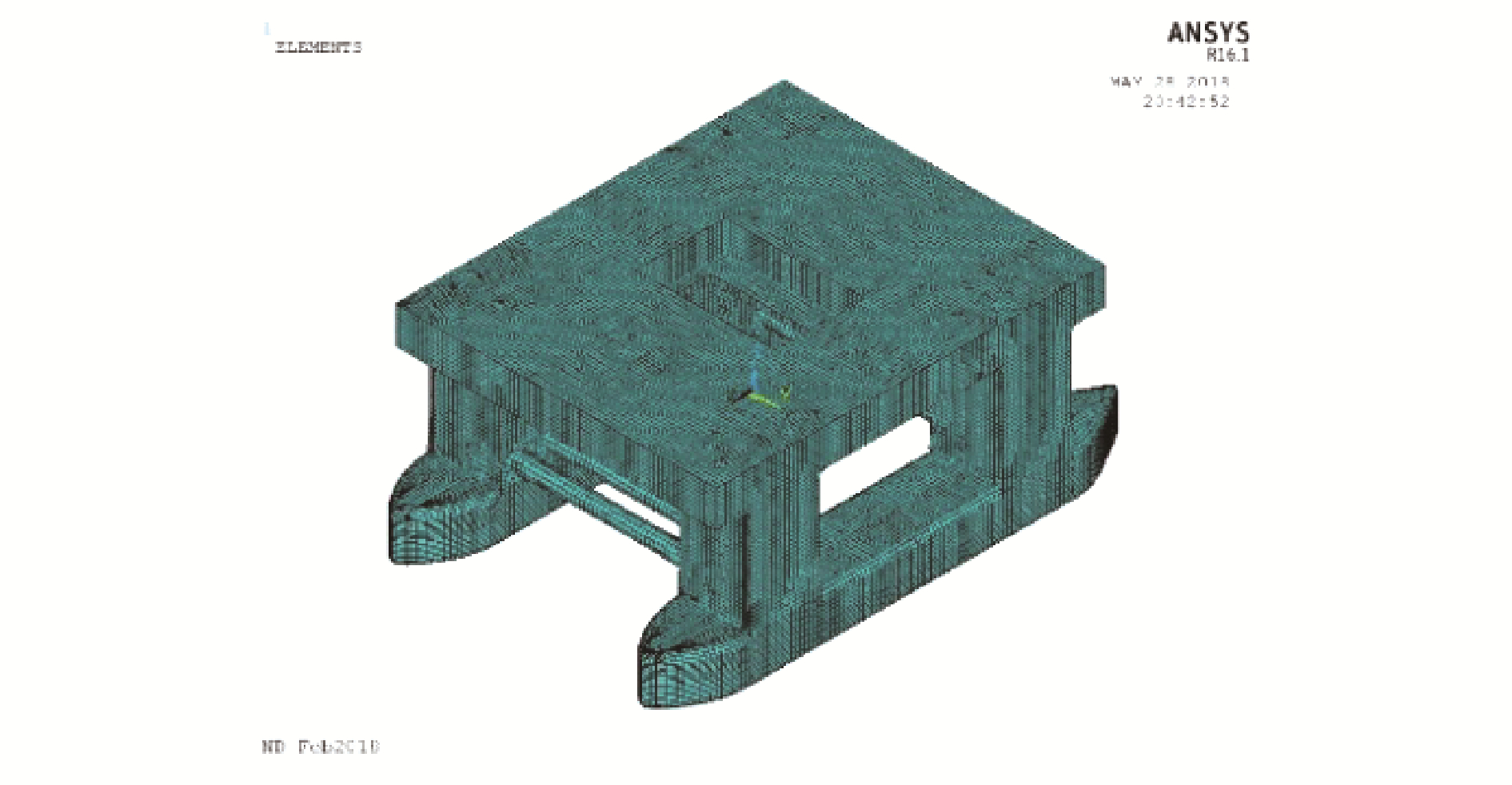

平台结构建模使用ANSYS软件进行,选用的单元有SHELL181、BEAM188和MASS21。梁单元BEAM188用于定义加强筋、纵向和环形桁材,以及湿表面模型的撑杆;壳单元SHELL181用于模型各种外板、甲板以及舱壁板等板件;质量单元MASS21则用于平台内部各种设备重量、固定压载及可变载荷的模拟。整体结构有限元模型如图 3所示。

|

Download:

|

| 图 3 平台整体结构有限元模型 Fig. 3 Global FE model | |

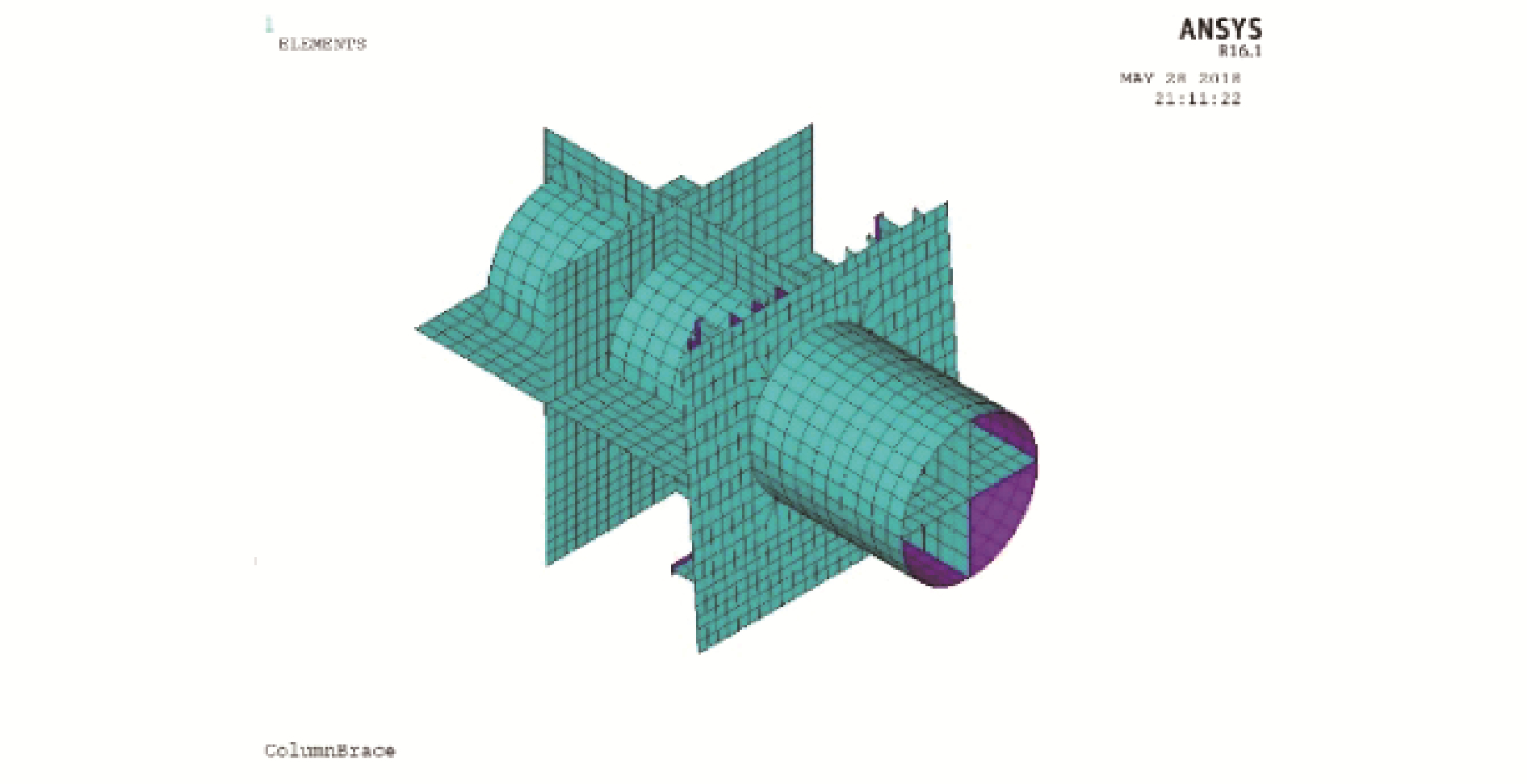

发现裂纹位置为半潜平台的右舷前立柱和撑杆结合部分,局部结构有限元模型如图 4所示。

|

Download:

|

| 图 4 局部结构有限元模型 Fig. 4 Local FE model | |

半潜式平台结构母材选用DH36号钢材,最小屈服强度为σy=355 MPa,最小拉伸强度为σu=490 MPa,材料断裂韧度为裂纹尖端张开位移为0.15 mm。通过利用ACFM设备对平台结构进行一次无损检测流程,获得横撑与立柱连接部位的裂纹参数为:裂纹初始深度a0为1.5 mm;裂纹初始半宽c0为2.3 mm;裂纹深度角θa为90°;裂纹方向平行于焊缝;裂纹类型为表面裂纹;裂纹宽度角θc为0°。

3.2 板厚腐蚀余量计算根据2.1节对半潜式平台结构板厚发生腐蚀的区域进行划分,并根据区域的类型选择板厚减少系数,计算板厚容许的腐蚀量。然后通过选用2.2节的指数腐蚀速率模型,计算平台结构板厚工作服役20 a后的板厚腐蚀量,用完整板厚减去模拟腐蚀的板厚量,获得计算板厚,计算结果如表 3所示。

| 表 3 平台区域板厚腐蚀量与腐蚀板厚 Table 3 Plate thickness diminution and corroded thickness |

半潜平台水动力载荷计算以及有限元模型的载荷传递分别采用AQWA与AQWA WAVE进行处理。对应输入浪向为0°~360°,以步长为45°,共分为8个浪向0°、45°、90°、135°、180°、225°、270°、315°、360°,波浪周期为从3~30 s,步长为1.5 s,共设置18个周期,2个相位分别为0°、270°。因此总的波浪工况数目为8×18×2=288。

整体结构与局部结构的有限元模型均按照表 3中计算板厚的结果设置相应的单元板厚,按照DNV GL的规定输入平台结构特征响应设计波工况下的特征波高与周期[19],然后对局部结构节点进行局部的应力响应分析,获得裂纹所在节点NODE 39700的应力响应数值,如浪向45°下,局部结构Von Mises等效应力分布见图 5所示。

|

Download:

|

| 图 5 Von Mises等效应力分布 Fig. 5 Von Mises stress distribution | |

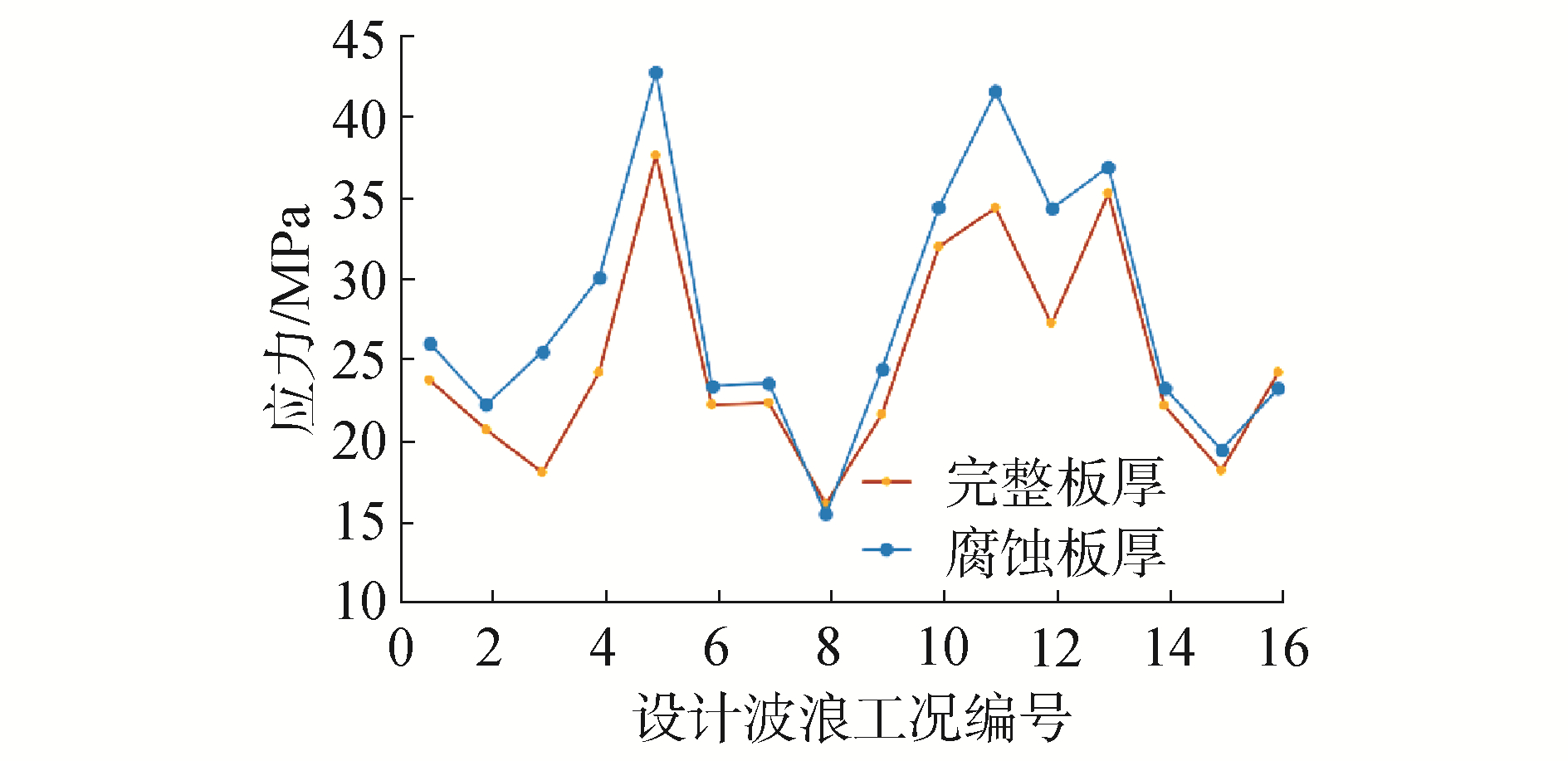

为了更好地分析板厚腐蚀对裂纹所在结构应力响应的影响,对完整板厚以及减去腐蚀量的板厚下,节点NODE 39700的应力响应数值进行对比,如图 6所示。

|

Download:

|

| 图 6 2种板厚下节点应力响应对比 Fig. 6 Comparison on stresses under two plate thicknesses | |

在半潜式平台各个产生腐蚀区域的板厚减小后,对于立柱-横撑连接部位的应力响应影响是明显的,通过图 6对比可知,在各种设计波工况下节点的应力响应均有提升,在特征设计波工况编号3下,最高增长幅度达到55.03%,板厚的损失对于节点的结构强度削弱是明显的,这一点从节点的Von Mises等效应力数值的变化可以看出来。

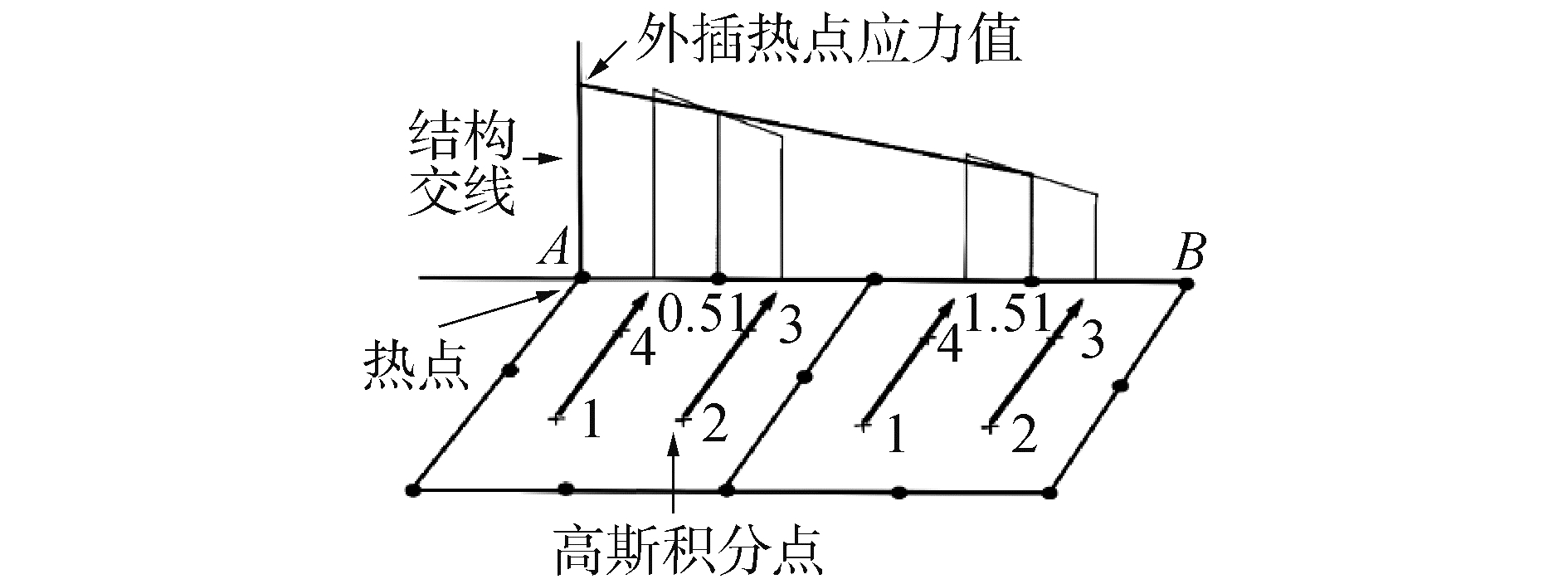

3.4 疲劳裂纹扩展评估获取局部结构节点的应力响应参数后,热点应力的计算参照DNV GL规定使用线性外插法获得热点处的线性外插应力值[20],外插所需应力分析点应沿垂直于板件焊接的表面位置选择。规范建议的2个外插基准点分别距离热点0.5t和1.5t的位置,t为焊趾所在板件的板厚,这2个点也被表示为应力读取点(stress read out point), 如图 7所示。

|

Download:

|

| 图 7 线性外插热点应力示意图 Fig. 7 Hot spot stress extrapolation | |

设0.5t和1.5t位置的应力响应分别为σ0.5t和σ1.5t,那么热点应力σhs为:

| $ {\sigma _{hs}} = 0.5 \times \left( {3{\sigma _{0.5t}} - {\sigma _{1.5t}}} \right) $ |

根据BS 7910进行疲劳断裂评估与疲劳扩展计算时需要区分疲劳扩展过程中的应力成分,定义非管节点的焊接结构疲劳裂纹扩展应力幅中初应力P成分与次应力Q,并且计算膜应力幅值Δσm与弯曲应力幅值Δσ′b。

在ANSYS MECHANICAL环境中,局部结构节点分析使用的是4节点壳单元SHELL 181,在单元类型选项中,单元刚度选选中弯曲与薄膜应力选项,然后在输出设置选项中,壳单元结果来自Top Layer,在节点或单元结果中输出的第一主应力为薄膜应力加上弯曲应力σm+σb,若壳单元结果选择来自Middle Layer则输出的第一主应力仅为薄膜应力, 因此对某波浪周期下不同相位的第一主应力进行筛选并进行计算可得疲劳应力幅Δσm和Δσb。

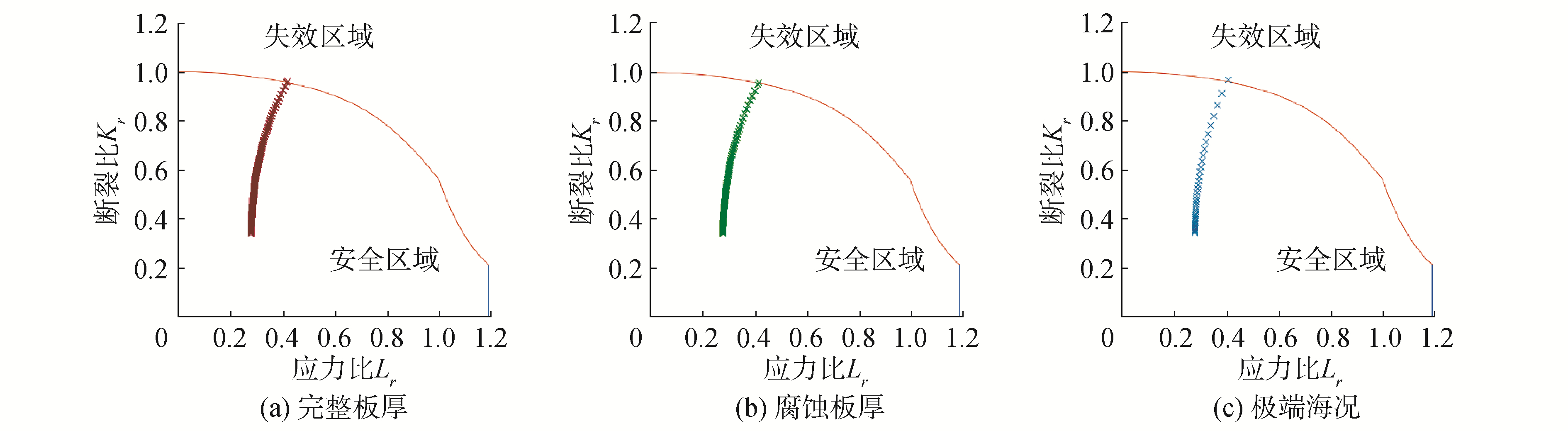

疲劳裂纹扩展评估按照图 1流程图通过编程进行,在每一个疲劳扩展循环中,都将对新的裂纹尺寸进行安全评估,确认裂纹状态为可接受后,更新裂纹尺寸信息以及相关计算参数,然后进行新一轮的裂纹扩展计算与评估,直至评估点达到Option 1评估曲线即视为裂纹以及结构失效。裂纹扩展计算结果如表 4、5所示。

| 表 4 完整板厚结构裂纹扩展临界参数 Table 4 Critical parameters under complete structure |

| 表 5 腐蚀板厚结构裂纹扩展临界参数 Table 5 Critical parameters under thickness wastage |

从表 4~5可得知,在考虑板厚腐蚀余量的前提下,裂纹扩展的临界尺寸参数包括临近裂纹深度与宽度、临界断裂比与应力比,与完整板厚情况计算的结果并无太大的差异,这说明了不论板厚如何,裂纹的临界失效尺寸是相对稳定的,结构裂纹扩展到相当数值下即宣告失效。不同的是疲劳扩展寿命相差5年,减少了30%以上,另外从评估点数目上的差异来看,可知不同板厚下,有效疲劳裂纹扩展循环数目也有差别。分析主要的原因为在相同的波浪工况下,由于板厚的腐蚀现象导致板厚尺寸减少,从图 6可知,半潜平台在多个主要区域板厚减小的情况下结构强度也发生了变化,立柱-横撑连接部分的局部应力响应增大。

图 8中(a)、(b)分别为完整板厚和腐蚀板厚下结构的疲劳裂纹扩展评估点轨迹。对比图 8(a)与(b),取出其中几个评估点及其对应数目编号,见表 6。

|

Download:

|

| 图 8 疲劳裂纹扩展评估点轨迹 Fig. 8 Tracks of assessment points | |

| 表 6 两种板厚下的评估点数目对比 Table 6 Comparison of assessment point counts under 2 plate thicknesses |

表 6中的结果清晰地说明,到达相同的评估点组合(Lr, Kr)时,在腐蚀板厚下结构裂纹需要的扩展数少于完整板厚情况,说明前者的疲劳扩展速度大于后者,结合式(6)可知,连接部分的局部应力响应增大会使应力强度因子幅ΔK增大,从而导致单个扩展循环下疲劳裂纹扩展尺寸变大,从而使得疲劳裂纹扩展寿命减少。

这说明在进行平台结构的裂纹扩展评估时,有必要考虑到板厚腐蚀对结构整体以及局部强度的影响,因为结构强度的下降会使疲劳应力增大,从而在裂纹的扩展循环中造成更大的裂纹扩展尺寸,最终导致疲劳裂纹扩展寿命的缩减。

而按照一般的FAD失效评估计算,每个扩展循环下的疲劳载荷均为相同的恒定幅值载荷,取图 6中工况5的应力响应值作为极端工况下的恒定疲劳载荷,对完整板厚的半潜式平台结构节点进行恒定疲劳加载,裂纹的疲劳扩展计算结果如表 7所示。

| 表 7 不同载荷下的疲劳裂纹扩展结果 Table 7 Fatigue crack results under 2 loadcases |

以极端海况下节点的应力响应作为疲劳载荷加载,裂纹扩展的速度比利用随机载荷离散化处理时的速度要快得多。图 8(c)为极端海况下疲劳裂纹扩展评估点轨迹,结合表 6对比图 8(a)和8(c),极端海况下的裂纹扩展评估点相对稀疏,评估点数目为38,即有效疲劳扩展循环数目为38,远少于随机载荷离散化处理下疲劳扩展次数,因此疲劳寿命也远小于后者。

对比表 5中的各项疲劳裂纹扩展临界参数,表明采取疲劳载荷离散化处理的手段,能够获得离散化的评估点。应用失效评估图FAD进行疲劳裂纹扩展的计算,可以在随机疲劳载荷的裂纹扩展中,提供有效的安全评估机制,并且由于评估点以载荷比与断裂比定义,从而考虑到疲劳扩展过程中薄膜应力与弯曲应力的分布,有助于研究平台结构随机裂纹扩展在各个载荷循环下的参数变化。

4 结论1) 利用波浪散布数据对随机波浪疲劳载荷进行离散化处理,能够在随机疲劳扩展过程中获得离散化的评估点,因而有效地将失效评估图FAD加入到半潜式平台结构的疲劳裂纹扩展评估当中,其计算评估的结果,对比应用单一恒定幅值疲劳载荷计算的疲劳扩展结果,提高了评估以及计算的合理性;

2) 计算结果表明,计及板厚腐蚀尺寸后的裂纹扩展结果要小于未计及板厚腐蚀的结果。因此,进行疲劳裂纹扩展前的结构整体响应分析时,需要考虑到结构板厚腐蚀的容许界限以及选用合适的腐蚀速率模型来计算实际的板厚腐蚀量;

3) 应用裂纹扩展率单一曲线模型能够合理地反映出平台结构的疲劳寿命,同时利用FAD失效评估曲线也能充分考虑到疲劳断裂过程中各种疲劳应力成分,包括初应力与次应力下的薄膜应力与弯曲应力,从而提高疲劳裂纹扩展评估过程的合理性;

4) 鉴于失效评估图的保守性,以及本文基于DNV GL规范进行热点应力以及板厚腐蚀量的计算,结果也相对保守。所以在裂纹扩展率模型的应用上应充分考虑各种影响因素,同时在热点应力以及腐蚀板厚的计算上也可采取更加精确的方法进行计算,可使结构裂纹疲劳扩展寿命得以提高。

| [1] |

PARIS P C, ERDOGAN F A. A critical analysis of crack propagation laws[J]. Journal of basic engineering, 1963, 85(4): 528-533. DOI:10.1115/1.3656900 (  0) 0)

|

| [2] |

LIE S T, CHIEW S P, LEE C K, et al. Fatigue performance of cracked tubular T joints under combined loads. Ⅱ:Numerical[J]. Journal of structural engineering, 2004, 130(4): 572-581. DOI:10.1061/(ASCE)0733-9445(2004)130:4(572) (  0) 0)

|

| [3] |

LIE S T, YANG Z M. Fracture assessment of damaged square hollow section (SHS) K-joint using BS7910:2005[J]. Engineering fracture mechanics, 2009, 76(9): 1303-1319. DOI:10.1016/j.engfracmech.2009.02.008 (  0) 0)

|

| [4] |

邵永波, 宋生志, 李涛. 基于失效评定图(FAD)研究含疲劳裂纹T型圆钢管节点的安全性[J]. 工程力学, 2013, 30(9): 184-193. SHAO Yongbo, SONG Shengzhi, LI Tao. Study on safety of circular tubular T-joints containing fatigue crack based on failure assessment diagram (FAD)[J]. Engineering mechanics, 2013, 30(9): 184-193. (  0) 0)

|

| [5] |

杜丽影, 邱保文, 薛欢, 等. 波浪载荷作用下海洋平台用钢焊接接头的疲劳寿命预测[J]. 焊管, 2015, 38(1): 69-72. DU Liying, QIU Baowen, XUE Huan, et al. Fatigue life prediction of the offshore platform steel welded joint under wave load[J]. Welded pipe and tube, 2015, 38(1): 69-72. DOI:10.3969/j.issn.1001-3938.2015.01.020 (  0) 0)

|

| [6] |

崔磊, 何勇, 毛江鸿, 等. 基于裂纹扩展的深水半潜式平台疲劳寿命分析[J]. 船舶力学, 2013, 17(11): 1318-1327. CUI Lei, HE Yong, MAO Jianghong, et al. Crack propagation-based fatigue life analysis for deepwater semi-submersible platform[J]. Journal of ship mechanics, 2013, 17(11): 1318-1327. DOI:10.3969/j.issn.1007-7294.2013.11.012 (  0) 0)

|

| [7] |

许亮斌, 陈国明. 考虑疲劳失效的海洋平台动态可靠性分析[J]. 石油学报, 2007, 28(3): 131-134. XU Liangbin, CHEN Guoming. Dynamic reliability analysis of offshore platform considering fatigue failure[J]. Acta petrolei sinica, 2007, 28(3): 131-134. DOI:10.3321/j.issn:0253-2697.2007.03.028 (  0) 0)

|

| [8] |

许亮斌, 陈国明. 考虑断裂和腐蚀失效的海洋平台动态可靠性研究[J]. 石油学报, 2009, 30(1): 132-135. XU Liangbin, CHEN Guoming. Evaluation method for dynamic reliability of offshore platform considering fracture and corrosion failures[J]. Acta petrolei sinica, 2009, 30(1): 132-135. DOI:10.3321/j.issn:0253-2697.2009.01.027 (  0) 0)

|

| [9] |

BSI. BS 7910, Guide to methods for assessing the acceptability of flaws in metallic structures[S]. London: British Standards Institution, 2013.

(  0) 0)

|

| [10] |

黄小平, 贾贵磊, 崔维成, 等. 海洋钢结构疲劳裂纹扩展预报单一扩展率曲线模型[J]. 船舶力学, 2011, 15(1/2): 118-125. HUANG Xiaoping, JIA Guilei, CUI Weicheng, et al. Unique crack growth rate curve model for fatigue life prediction of marine steel structures[J]. Journal of ship mechanics, 2011, 15(1/2): 118-125. (  0) 0)

|

| [11] |

HUANG Xiaoping, MOAN T, CUI Weicheng. A unique crack growth rate curve method for fatigue life prediction of steel structures[J]. Ships and offshore structures, 2009, 4(2): 165-173. DOI:10.1080/17445300902732370 (  0) 0)

|

| [12] |

DNV G L. DNVGL-CG-0172, Thickness diminution for mobile offshore units[S]. Norway: Det Norske Veritas, 2015.

(  0) 0)

|

| [13] |

王燕舞, 崔维成. 考虑腐蚀影响的船舶结构可靠性研究现状与展望[J]. 船舶力学, 2007, 11(2): 307-320. WANG Yanwu, CUI Weicheng. Current status and future directions for reliability analysis of ship structures under corrosion[J]. Journal of ship mechanics, 2007, 11(2): 307-320. DOI:10.3969/j.issn.1007-7294.2007.02.019 (  0) 0)

|

| [14] |

PAIK J K, WANG Ge, THAYAMBALLI A K, et al. Time-dependent risk assessment of aging ships accounting for general/pit corrosion, fatigue cracking and local denting[C]//Proceedings of the 2003 SNAME Annual Meeting in San Francisco. 2003: 219-255.

(  0) 0)

|

| [15] |

GARBATOV Y, SOARES C G, WANG G. Nonlinear time dependent corrosion wastage of deck plates of ballast and cargo tanks of tankers[J]. Journal of offshore mechanics and arctic engineering, 2006, 129(1): 48-55. (  0) 0)

|

| [16] |

QIN Shengping, CUI Weicheng. Effect of corrosion models on the time-dependent reliability of steel plated elements[J]. Marine structure, 2003, 16(1): 15-34. DOI:10.1016/S0951-8339(02)00028-X (  0) 0)

|

| [17] |

Yanamoto N, Ikegami K A. Study on the degradation of coating and collision of ship's hull based on the probabilistic approach[C]//Proceedings of the International Offshore Mechanics and Arctic Engineering Symposium. 1996, 2: 159-166.

(  0) 0)

|

| [18] |

DNV GL. DNV-RP-C103, Column-stabilised units[S]. Norway: DET Norske Veritas, 2005.

(  0) 0)

|

| [19] |

DNV GL-RP-0005, Fatigue design of offshore steel structures[S]. Norway: DET Norske Veritas, 2014.

(  0) 0)

|

2019, Vol. 40

2019, Vol. 40