以生物质微粉作为有机填充材料的填充树脂是一种价格低廉,可降解性能优异的新型树脂新产品,利用了废弃的非粮食生物资源,有助于解决日益严重的秸秆弃置和焚烧等问题,因而被业界专家广泛关注[1-2]。

与碳酸钙和淀粉等传统的树脂填料相比,生物质微粉与树脂共混的难度更大[3]。这主要是因为生物质微粉含有大量的微细结构,表面凸凹不平,而树脂与生物质之间的相容性很差,导致树脂难以流入到生物质表面的微细结构中,因此容易产生界面缺陷[4-5]。

聚乳酸作为一种完全来自于非化石资源的可降解树脂,具有强度高,脆性大,断裂伸长率低的性能特点[6-7]。聚乳酸与生物质共混时,由于界面相容性较差,生物质在聚乳酸中的含量超过10%往往会导致生物质/聚乳酸材料的性能严重下降,以至于失去应用价值[8-9]。

对生物质微粉进行塑化处理可以重塑生物质的表面形貌,改变生物质的流变特性,改性生物质的表面基团,能够显著的提高生物质在树脂相中的分散能力[10]。生物质和淀粉常用的塑化剂包括无机酸、甘油、二甘酯、山梨醇等多元醇类和醚类,使用上述塑化剂塑化生物质时遇到的一个常见的问题是,塑化剂的使用量较少,则塑化的效果不明显,而使用量较多时,则残留的塑化剂将成为材料中的杂质,影响制品的性能[1]。除此之外,生物质微粉的成本很低,价格约为300~800元/t,只有塑化剂成本的五分之一,大量使用塑化剂将会使应用生物质作为填充材料的成本成倍增加,从而不利于在现实的生产中应用和推广。鉴于上述问题,本文分别选用硫酸、乙酸、甘油和乳酸作为塑化剂对生物质粉进行酯化和塑化处理,并初步评价了不同塑化剂塑化生物质的工艺特点。

1 生物质塑化工艺及检测方法生物质塑化处理的目的是以小分子反应物渗透到生物质内部,通过化学反应消耗生物质纤维素链上的羟基,破坏和屏蔽纤维素分子链之间的氢键相互作用,使纤维素由排列紧密的集束状态变为无定形状态,从而达到赋予生物质热塑性和降低生物质亲水性的目的[11]。

本文所使用的主要原料包括:生物质微粉(稻壳粉)、乳酸、浓硫酸、甘油、乙酸、聚乳酸和硬脂酸钙。所使用的仪器主要包括:双螺杆挤出机、双层反应釜、万能材料试验机、实验用球磨机、熔融指数仪、差示扫描量热仪、红外光谱测量仪、扫描电子显微镜和激光粒径分析仪。

1.1 生物质微粉的塑化本文选用了6种具有代表性的生物质表面处理方法分别对稻壳粉进行酯化和塑化处理:

1) 方法1,以质量百分浓度为5%的硫酸溶液为处理液,将生物质微粉和处理液按照浴比4:1的比例加入到双层反应釜中,升高温度直至混合体系沸腾、回流,处理3 h,取出处理产物。干燥处理后,测量收率和酸值;

2) 方法2,以质量百分浓度为20%的硫酸溶液为处理液,将生物质微粉和处理液按照浴比4:1的比例加入到双层反应釜中,升高温度直至80 ℃,处理3 h,取出处理产物。干燥处理后,测量收率和酸值。

3) 方法3,将浓硫酸、醋酸和蒸馏水按照硫酸质量百分浓度为2%,醋酸浓度为8%配置成处理液,将生物质微粉和处理液按照浴比4:1的比例加入到双层反应釜中,升高温度直至混合体系沸腾、回流,处理3 h,取出处理产物。干燥处理后,测量收率和酸值。

4) 方法4,将盐酸、甘油和蒸馏水按照盐酸质量百分浓度为2%,甘油质量百分浓度为10%配置成处理液,将生物质微粉和处理液按照浴比1:1的比例混合均匀,置于密封反应釜中,80 ℃的条件下塑化24 h,取出塑化产物。110 ℃干燥处理后,测量收率和酸值。

5) 方法5,将盐酸、乳酸、聚乙烯醇和蒸馏水按照盐酸质量百分浓度为2%,乳酸质量百分浓度为10%,聚乙烯醇质量百分浓度0.5 %配置成处理液,将生物质微粉和处理液按照浴比1:1的比例混合均匀,置于密封反应釜中,80 ℃的条件下塑化24 h,取出塑化产物。干燥处理后,测量收率和酸值。

6) 方法6,将盐酸、乳酸、聚乙烯醇和蒸馏水按照盐酸质量百分浓度为2%,乳酸质量百分浓度为20%,聚乙烯醇质量百分浓度0.5 %配置成处理液,将生物质微粉和处理液按照浴比1:1的比例混合均匀,置于密封反应釜中,80 ℃的条件下塑化24 h,取出塑化产物。干燥处理后,测量收率和酸值。

1.2 生物质微粉的干燥处理根据不同的需要,本文采用3种方式对酯化和塑化后的生物质微粉进行干燥处理。对于方法1~3制备出的生物质微粉,由于塑化液中含有不易挥发的硫酸,所以需要对处理后的生物质微粉用大量的水进行清洗、抽滤,直至滤液pH值大于6,90 ℃的条件下干燥6 h。采用此方法进行干燥处理,由于反复的水洗过程,生物质收率比较低,且会产生大量的酸性废水,造成污染和浪费。因此,对于这3种方法处理出的生物质,推荐在干燥前加入氧化钙中和,直至中性,不经水洗,90 ℃干燥3 h,160 ℃的条件下继续干燥1 h,除去结晶水。此方法得到的生物质微粉中含有少量的硫酸钙粉体,且外观上颜色较深。采用此方法相当于在树脂配方中加入少量石膏作为无机填充物,可增加树脂产品的硬度和耐热性,会略微降低其耐水性,强度和断裂伸长率。对于方法4~6制备出的生物质微粉,其组分中不含不易挥发的硫酸,可以直接在干燥90 ℃的条件下干燥6 h,即可得到干燥的塑化生物质粉。

无论使用何种方法进行干燥,干燥后由于毛细作用的影响,生物质都会产生团聚现象。处理后的生物质微粉需使用球磨机重新分散,才能恢复到原有的目数。如果对粒径有严格的要求,可以在塑化液中加入少量的硬脂酸钙,能够有效的降低团聚现象产生的不良影响。

1.3 生物质微粉塑化效果的检测微粉使用激光粒径分析仪分别测量每一种方法生物质在处理前、处理后、干燥后和重新研磨后的粒径,评估处理方法对生物质粒径的影响。取少量微粉,经超声分散使其悬浮于蒸馏水中,即时测量,以避免生物质在水中膨胀导致的粒径变化。使用差示扫描量热仪测量处理前后生物质微粉的DSC曲线和TGA曲线,分析塑化的效果。

将不同方法处理的生物质微粉与聚乳酸和少量的加工助剂经双螺杆挤出机挤出、切粒,按照国家标准GB/T 3682-2000测量其熔融指数。将生物质/聚乳酸母粒注塑成标准样条,按照国家标准GB/T 1040.3-2006,使用万能力学试验机测量其拉伸强度和断裂伸长率。

2 塑化实验结果与讨论 2.1 处理前后生物质微粉粒径的变化生物质在处理前后粒径及粒径分布的数据如表 1所示。从实验数据可以看出,酯化及塑化处理后,不经干燥时生物质的粒径普遍增大,这主要是由于塑化液溶胀了生物质的结构,所以导致生物质粒径的增大。只有方法2,使用20%硫酸处理后的生物质微粉表现出了粒径减小的现象,这可能是因为强酸性的条件下,生物质的结构发生了解离和破坏所致。为了验证上述判断,将生物质微粉用更高浓度的硫酸(20%)在同样的条件下进行酯化处理,所得的生物质微分D50为2.308 μm,D90为7.291 μm,强酸对生物质结构的破坏效果更加显著,但处理后质量损失较大,且外观变为黑褐色。因此,使用更高浓度的硫酸溶液作为塑化液并不适合生物质的塑化处理。

| 表 1 处理前后生物质微粉的粒径 Table 1 Particle sizes of biomass powders before and after treated |

根据表 1中的数据,生物质微粉经干燥处理并粗磨后,粒径大幅增加,这主要是因为干燥时微粉颗粒间发生了团聚,团聚现象与生物质的表面张力的大小直接相关。因此方法3,使用醋酸作为酯化试剂的生物质微粉,团聚现象较少,团聚后易于重新分散。但总体来说,生物质微粉在酯化和塑化后,如不进行重新研磨,平均粒径将大幅增加,会导致树脂与生物质之间分散不良的现象。

使用球磨机,在同样的转速下,研磨分散相同时间,重新研磨后,方法3~5处理后的生物质微粉虽然粒径仍然有所增加,但增加的幅度均低于20%,不会因粒径的变化造成过大的影响。方法6,使用质量分数为20%的乳酸作为塑化剂,这些乳酸在塑化过程中实际上在溶胀生物质表面结构以后,发生了缩聚反应,生成了乳酸的低聚物,因为使用量很大因此导致了粒径的大幅增加,增加幅度为32.9%。

方法1、2处理后的生物质微粉则表现出了粒径减小的趋势,尤其是方法2,可以使生物质的粒径减小23.2%,如优化该工艺,比如使用超声辅助,可期望达到更佳的细化生物质的效果。

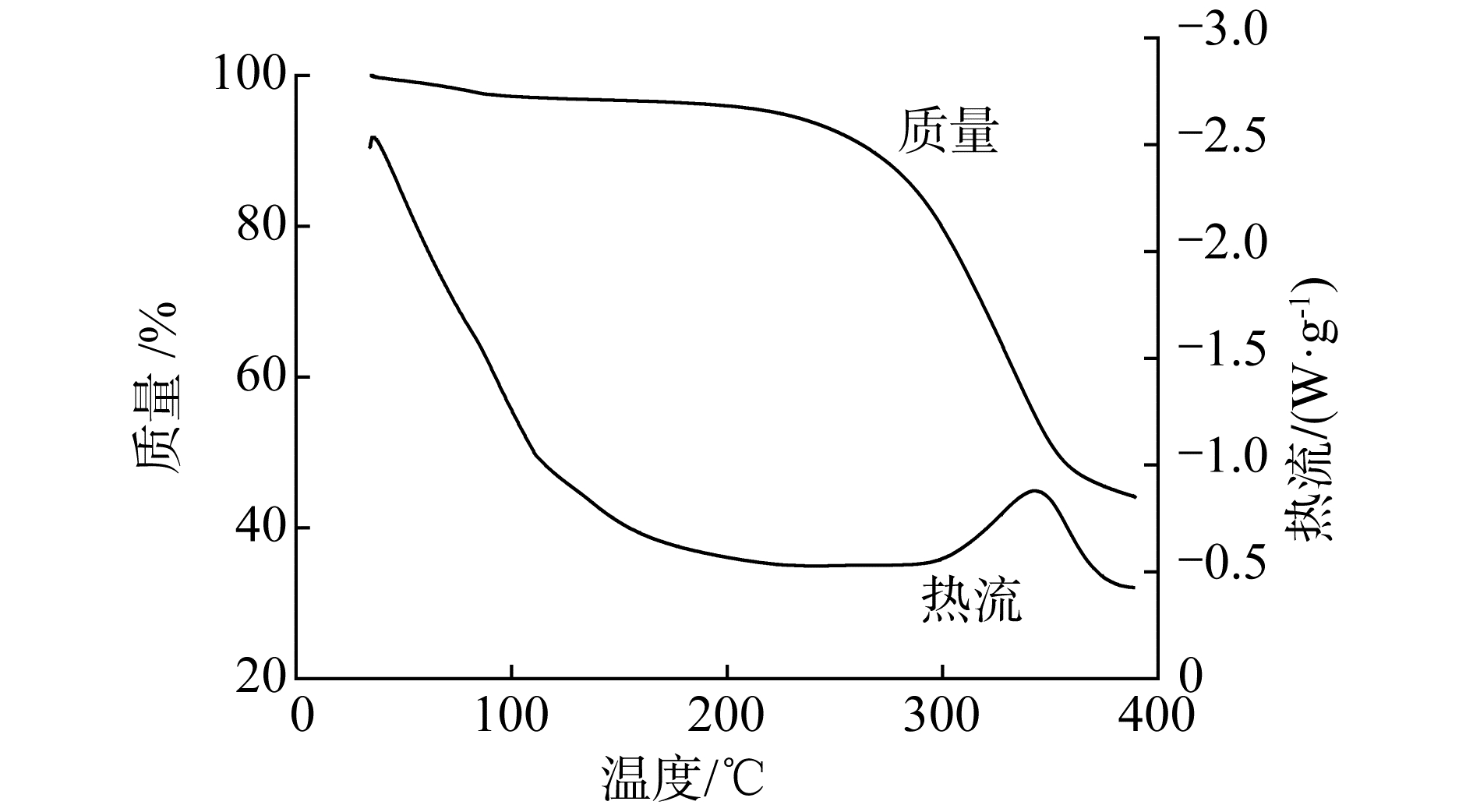

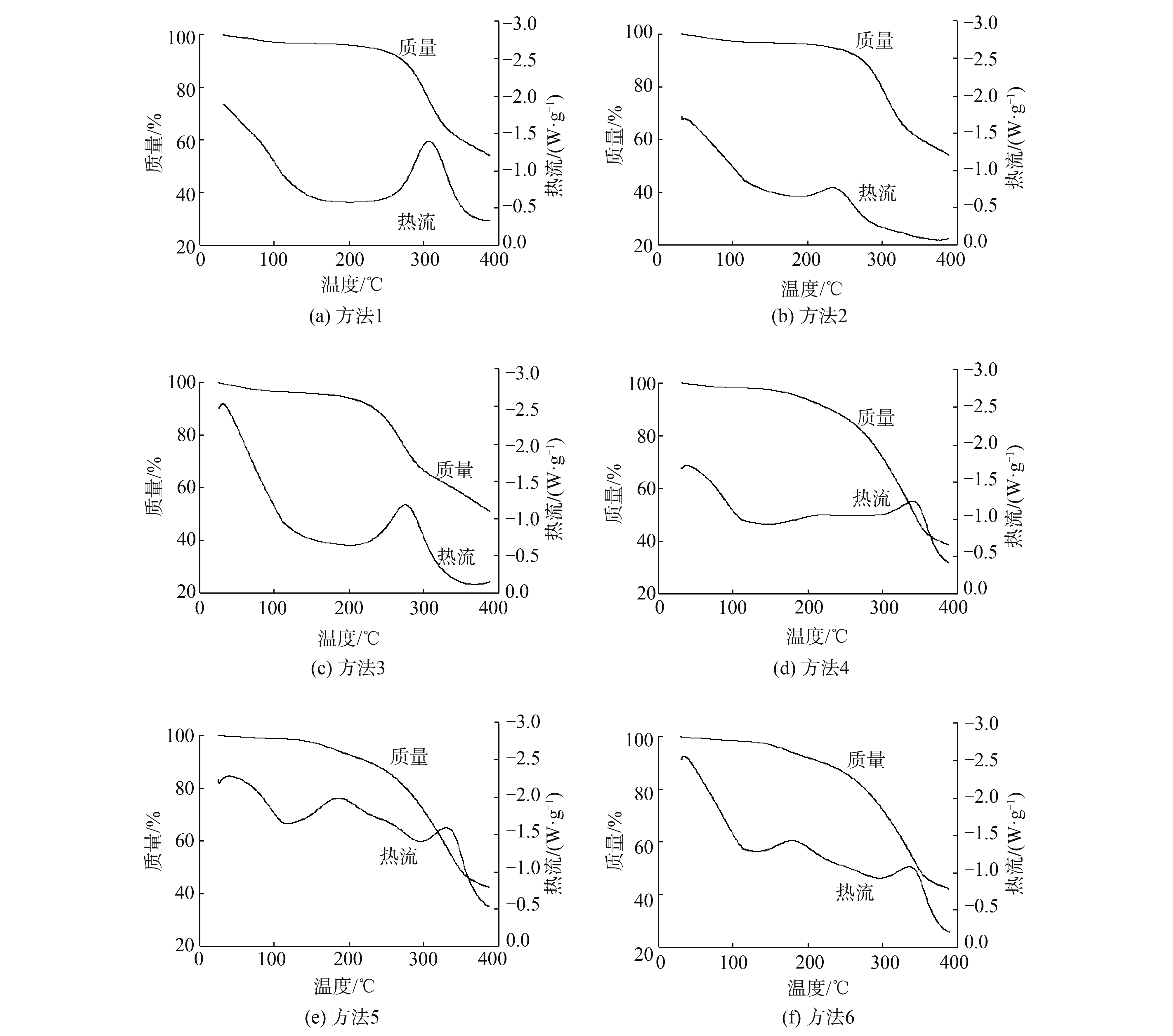

2.2 处理前后生物质微粉DSC-TGA分析采用不同方法对生物质进行塑化处理,生物质塑化处理前后的DSC-TGA曲线分别如图 1和图 2中给出。

|

Download:

|

| 图 1 未处理的生物质微粉的DSC-TGA曲线 Fig. 1 The DSC-TGA curves of untreated biomass powders | |

|

Download:

|

| 图 2 不同方法处理后生物质微粉的DSC-TGA曲线 Fig. 2 The DSC-TGA curves of the biomass powders treated by different methods | |

图 1对应的是未经处理的生物质微粉对应的DSC-TGA曲线,从曲线中可以看出,未经处理的生物质粉在300 ℃以下没有明显的吸收峰,唯一的吸热峰的峰值出现在343.3 ℃,此温度远高于通用树脂的成型温度,因此未处理的生物质微粉在树脂的基础加工中表现为不具可塑性。

图 2(a)和图 2(b)分别给出了使用5%硫酸溶液和20%硫酸溶液作为塑化液的处理后的生物质微粉对应的DSC-TGA曲线。从图 2(a)中可以看出,经5%硫酸溶液酯化处理后的生物质微粉在306.8 ℃处出现了显著的吸热峰,该峰对应的温度与失重对应的温度十分接近,因此难以判断吸热是由于塑化过程还是由于组分的分解反应过程。但未处理时,在343.3 ℃处的吸热峰完全消失,这表明生物质的结构,结晶纤维素结构在处理过程中被破坏了。而从图 2(b)中的DSC-TGA曲线可以看出,经20%硫酸溶液酯化处理后的生物质微粉的吸热峰出现在233.7 ℃,而在集中失重处没有显著的吸热峰。对比图 2(a)和图 2(b),可以判断DSC中的吸热峰主要是由于生物质的塑化过程,而不是组分的分解反应。故此可以判断,经过硫酸溶液的塑化处理,生物质获得了一定的可塑性。

对于方法1,处理后的生物质的塑化温度约为300 ℃,没有实际的工艺价值。对于方法2处理的生物质微粉,其可塑化温度约为230 ℃,虽然塑化温度较高,但在塑化剂和挤出机的高剪切作用下具备了有工艺价值的可塑性。

图 2(c)中给出了方法3,使用2%硫酸,8%醋酸作为塑化液处理后的生物质微粉对应的DSC-TGA曲线。从图中的数据可以看出在275.3 ℃处有显著的塑化吸热峰,而在340 ℃处没有显著的吸热,这表明方法3也具有破坏生物质中结晶纤维素结构的作用,塑化效果较好。但塑化温度仍然较高,暂时不具备显而易见的工艺价值。但应当指出的是,使用方法3对生物质微粉进行塑化处理,在处理过程中生物质结构中的羟基被乙酰基取代,其亲水性被削弱,而亲酯性增强,有助于生物质与树脂基体之间形成良好的润湿和结合。该方法对生物质塑性的提高仍有潜力可挖掘,应予以更加深入的研究。

图 2(d)中给出了方法4,使用2%硫酸,10%甘油作为塑化液处理后的生物质微粉对应的DSC-TGA曲线。对比图 1和图 2(d),处理前后生物质微粉在340 ℃处均有明显的吸热现象,这说明生物质的主要结构并未发生明显的改变。处理后的生物质微粉在150 ℃~280 ℃的范围内存在着宽泛的热量吸收,这表明以甘油作为主要的塑化剂仅具有微弱的塑化效果,不能从本质上提高生物质的可塑性。因此可以认为,虽然甘油是可塑性淀粉最常用的塑化剂,但对于结构更复杂,更不易塑化的生物质微粉并不适用。

图 2(e)和图 2(f)分别给出了方法5和方法6处理后的生物质微粉对应的DSC-TGA曲线。从图 2(e)中可以看出,经2%盐酸,10%乳酸,0.5 %聚乙烯醇塑化24 h后,生物质微粉的DSC曲线在187.9 ℃和331.8 ℃处各有一个较显著的吸热峰,而对应的TGA曲线在187.9 ℃处没有显著的失重。该现象表明经过乳酸的塑化处理后的生物质微粉在较低温度下即具有一定的可塑性,但同时生物质中的纤维素结构并没有被完全破坏。可能的原因是乳酸在塑化的过程中,由于酸的催化作用自身发生缩聚反应,生成乳酸的低聚物。该低聚物的端基分别为羟基和羧基,仍然具有与生物质结构中的羟基发生酯化反应的能力,可以起到塑化的作用。但聚合后分子量增大,对生物质的渗透能力急剧下降,因此难以接触到生物质内部的结构,所以只能使生物质的表面高度塑化,而保留了生物质内部的结构不被破坏。这一结果表明,方法5可以实现本文提出的表面塑化的意图,能够在赋予生物质可塑性的同时,保证其本身的强度和刚性不被过度消耗。

对比图 2(e)和图 2(f),方法6与方法5相比较,使用了更多的乳酸作为塑化剂,塑化的吸热峰出现在177.5 ℃,分解的吸热峰出现在334.5 ℃,同样也达到了较好的表面塑化效果,但相比之下塑化效果并未有显著的改善,而塑化剂乳酸的使用量增倍,温度升高时失重率较大,且大量的乳酸低聚物富集在生物质的表面和近表面处,造成了生物质颗粒之间的粘结,因而不利于其在树脂基体中的分散。

2.3 塑化对生物质组成和表面形貌的影响对未处理的生物质和采用塑化效果较好的方法2和方法5处理后的生物质粉进行红外光谱测试,测试的结果如图 3所示。

|

Download:

|

| 图 3 处理前后生物质微粉的红外光谱 Fig. 3 IR spectra of biomass powder before and after treatment | |

从图 3中可以看出,塑化方法2对应的生物质粉的红外谱图与未处理的生物质粉基本相同,这表明方法2的塑化过程主要破坏的是生物质内的氢键,并未造成生物质化学组成重大的变化。而方法5对应的红外谱图与未处理的生物质样品相对比,没有额外增加COOH和OH对应的吸收峰,而是主要在1 760.66 cm-1和1 373.29 cm-1处有较明显的峰,分别对应饱和酯键C=O的伸缩和CH3的震动,这表明在塑化过程中实际上引入了少量的乳酸低聚物组分。

图 4为未处理的生物质粉,及方法2、方法5处理后的生物质粉的扫描电子显微镜(SEM)照片。从图 4(b)中可以看出方法2的塑化过程基本上没有改变生物质的表面形貌,因为该方法赋予生物质的可塑性主要表现在230 ℃以上,而处理过程并未达到这一温度,所以生物质的表面形貌未因塑化而重塑。但方法2处理后的生物质粉可在230 ℃,加入少量聚乙烯醇(小于5%)的条件下经双螺杆挤出机挤出造粒,这表明在此条件下方法2处理后的生物质粉确实具备了一定程度的可塑性。

|

Download:

|

| 图 4 处理前后生物质微粉的SEM照片 Fig. 4 SEM of biomass powder before and after treatmentS | |

从SEM照片中可以看出,方法5处理后的生物质粉表面上覆盖了一层乳酸的低聚物,同时存在一定程度的团聚现象,生物质表面形貌变得相对平整,因此可以降低生物质在挤出过程中受到的摩擦,以及摩擦导致的焦化现象。方法5处理后的生物质粉可在230 ℃的条件下,不需辅助助剂,经双螺杆挤出机挤出造粒,具有较好的可塑性。

2.4 塑化对生物质/PLA复合材料性能的影响通过双螺杆挤出机将生物质和PLA挤出制备成生物质含量为20%的可降解树脂母粒。其对应的拉伸强度、断裂伸长率和熔融指数的实验数据如表 2所示。根据表 2中的实验数据,6种塑化方法处理后的生物质微粉与未经处理的生物质微粉相比,加工成树脂材料后,拉伸强度、断裂伸长率和熔融指数均有显著的提高。与未经处理的生物质微粉制备出的试样相比较,方法5的拉伸强度提高了108%,断裂伸长率提高了约100%,熔融指数提高了5.6倍,表现出了良好的处理效果。但与纯PLA树脂相比,拉伸强度仍未达到纯树脂的50%,断裂伸长率仅为纯树脂的70%左右,远未达到理想的表面处理效果,生物质与PLA的复合仍有许多问题亟待解决。

| 表 2 处理前后生物质/PLA树脂的宏观性能 Table 2 Macro-properties of biomass/PLA resin before and after treatment |

1) 对比6种生物质微粉的塑化方法,使用醋酸和乳酸作为主要的塑化剂,以硫酸或盐酸作为催化剂,可以在改变生物质内部结构的同时增加其与树脂的相容性,综合性能较好。

2) 使用硫酸作为塑化剂,塑化效果较好,但塑化后的生物质呈更强的亲水性,不利于与树脂结合;甘油作为主要的塑化剂,塑化效果不佳。

3) 在塑化过程中加入聚乙烯醇可调节塑化液的粘度,使塑化的效果集中作用于生物质表面。

4) 本论文提供的塑化方法可应用于生物基复合材料的制备,尤其适用于生物基聚乳酸材料的制造。

5) 与淀粉糊化工艺相比较,生物质的塑化技术远未成熟,将酯化改性,接枝处理等方法与生物质的塑化工艺相结合,预期可以开发出更佳的生物质预处理方法和工艺。

| [1] |

OJIJO V, RAY S S. Processing strategies in bionanocomposites[J]. Progress in polymer science, 2013, 38(10/11): 1543-1589. DOI:10.1016/j.progpolymsci.2013.05.011 (  0) 0)

|

| [2] |

QIAN Shaoping, MAO Hailiang, ZAREI E, et al. Preparation and characterization of maleic anhydride compatibilized poly(lactic acid)/bamboo particles biocomposites[J]. Journal of polymers and the environment, 2015, 23(3): 341-347. DOI:10.1007/s10924-015-0715-x (  0) 0)

|

| [3] |

LAURICHESSE S, AVÉROUS L. Chemical modification of lignins:towards biobased polymers[J]. Progress in polymer science, 2014, 39(7): 1266-1290. DOI:10.1016/j.progpolymsci.2013.11.004 (  0) 0)

|

| [4] |

XIE Fengwei, POLLET E, HALLEY P J, et al. Starch-based nano-biocomposites[J]. Progress in polymer science, 2013, 38(10/11): 1590-1628. (  0) 0)

|

| [5] |

SHENG Kuichuan, QIAN Shaoping, WANG Hui. Influence of potassium permanganate pretreatment on mechanical properties and thermal behavior of moso bamboo particles reinforced PVC composites[J]. Polymer composites, 2014, 35(8): 1460-1465. DOI:10.1002/pc.22799 (  0) 0)

|

| [6] |

LI Zhaoqian, ZHOU Xiaodong, PEI Chonghua. Preparation and characterization of bacterial cellulose/polylactide nanocomposites[J]. Polymer-plastics technology and engineering, 2010, 49(2): 141-146. DOI:10.1080/03602550903284198 (  0) 0)

|

| [7] |

JIANG Aiju, XI Jianling, WU Hongwu. Effect of surface treatment on the morphology of sisal fibers in sisal/polylactic acid composites[J]. Journal of reinforced plastics and composites, 2012, 31(9): 621-630. DOI:10.1177/0731684412441867 (  0) 0)

|

| [8] |

QU Ping, ZHANG Xiaoli, ZHOU Yitong, et al. Biomimetic synthesis of hydroxyapatite on cellulose nanofibrils and its application[J]. Science of advanced materials, 2012, 4(2): 187-192. DOI:10.1166/sam.2012.1271 (  0) 0)

|

| [9] |

QU Ping, BAI Haolong, WANG Xuan, et al. Mineralization of poly(L-lactic acid)-based foams induced by cellulose nanofibrils[J]. Journal of materials science, 2013, 48(3): 1231-1238. DOI:10.1007/s10853-012-6864-6 (  0) 0)

|

| [10] |

WANG Ning, YU Jiugao, MA Xiaofei, et al. The influence of citric acid on the properties of thermoplastic starch/linear low-density polyethylene blends[J]. Carbohydrate polymers, 2007, 67(3): 446-453. DOI:10.1016/j.carbpol.2006.06.014 (  0) 0)

|

| [11] |

孙海涛.玉米秸秆纤维素及玉米磷酸酯淀粉基可食膜的研究[D].长春: 吉林大学, 2017: 1-144. SUN Haitao. Corn straw cellulose and corn distarch phosphate based edible films[D]. Changchun: Jilin University, 2017: 1-144. (  0) 0)

|

2019, Vol. 40

2019, Vol. 40