船舶电力系统中广泛地采用电线电缆材料来传输电能和其他信息,随着使用年限的增加,电线电缆的绝缘性能也会不断下降。电缆的绝缘老化过程是缓慢的,以眼观、鼻闻、耳听和对电缆绝缘电阻进行测量等常规方式很难及时有效地判断当前电缆的绝缘状态。当老化失效的电缆未能及时被发现和更换时,可能会影响到船舶电气系统的安全性和稳定性[1]。根据近年已经发生的船舶火灾事故来看,大部分的船舶电气火灾都是由于电线电缆老化而引起的[2], 但过早或频繁地更换电缆又会增加生产成本。为了避免灾难性事故的发生,以及财力和人力的浪费,有效地评估现役船舶电缆的剩余寿命,并合理、有计划地更换老化失效电缆具有重要的现实意义。船用电缆的性能要求与普通电缆不同,尤其是在防潮、耐磨等方面要求更高,在制造船用聚氯乙烯电缆的过程中会通过添加一些添加剂达到这些要求[3]。聚氯乙烯具有耐燃、不易被腐蚀和良好的电绝缘性能等特点,常被用来制作成电线电缆的护套和绝缘,在船舶电力系统中被广泛应用[4]。目前国内外对聚氯乙烯电缆绝缘老化的研究主要集中在化学性能、力学性能和电气性能等方面。文献[5]描述了电缆断裂伸长率与寿命之间的线性关系,经过分析得到了不同老化温度下电缆的寿命终止时间,但在实际操作中电缆各部分的老化程度并不相同,计算得到的剩余寿命并不能反映局部电缆的绝缘状况,存在较大误差,并且需要大量的制取试样;文献[6]中引入了极化/去极化电流法对交联聚乙烯电缆的绝缘程度进行评估,不足之处是该方法只能定性分析绝缘层的老化程度无法预测剩余寿命,并且极化电流的测量结果易受到电磁干扰;Mott P等对天然橡胶进行加速老化,实验结果显示老化温度对老化速率的影响遵循Arrhenius公式,并且断裂伸长率可以很好地评定橡胶的老化程度[7];文献[8]从介质损耗因数和断裂伸长率2个指标对船用乙丙橡胶电缆的寿命进行评估,结果表明2种方法的计算寿命结果基本一致,但在实际检测中很难具体检测出某一部分电缆的剩余寿命;将硬度作为电缆绝缘性能指标是一种比较新颖的方法,在文献[9-10]提出用硬度来表征电缆的绝缘状态,并得到船用丁苯橡胶电缆的快速检测方法。本文在前期工作的基础上,在对实验中得到的数据结果处理分析后,针对船用聚氯乙烯电缆建立了基于剩余硬度保留率的剩余寿命检测模型,尝试基于硬度对其剩余寿命进行快速评估。

1 热老化实验及测量根据相关电缆试验规范和标准,135 ℃在老化试验中是必选的温度点,其他温度点等级差为15 ℃[11-12]。通过前期实验发现,在高温环境下聚氯乙烯电缆绝缘层会迅速变脆变硬,导致无法进行试样切割及相关测试工作;但老化温度过低又会大幅度增长老化的周期,影响实验进度。因此经过分析,选取105 ℃、120 ℃、135 ℃ 3个温度点进行热老化实验。

为了尽可能模拟船舶电缆的实际工作状态,采用先对整根电缆进行老化,然后将绝缘层取下来再进行哑铃试样的切割。从整捆电缆中截取若干根电缆试样,在进行热老化试验前,所有试样都应在(23±5 ℃)的环境下至少放置3 h。每根电缆试样都垂直悬挂在烘箱的中部,且试样彼此之间的间隔至少为20 mm。每个老化温度都有不同的试样个数和取样间隔时间,以老化温度为135 ℃为例,一共需要老化6根电缆试样,每24 h从老化试验箱中取出一根电缆试样,6次共计耗时144 h。老化实验结束后取出所有的电缆试样并在常温下放置至少16 h,在此期间避免阳光直射。进行拉伸试验和硬度测量的哑铃试样如图 1所示。

|

Download:

|

| 图 1 测量前制备的样品试样 Fig. 1 Sample specimens prepared before measurement | |

绝缘电阻作为电气设备和电路系统中最基本的电绝缘指标,通过测量电线电缆的绝缘电阻值就可以准确地判断出其绝缘程度。实验所用的电缆型号为CVVR,额定电压为0.6/1 kV。根据IEC_60092-351标准中的相关要求,测试电压选择500 V。测量前清洁电缆绝缘层表面,并将待测电缆接地放电3 min左右。测量绝缘电阻时需要考虑测量的时间长短,一般都是采用测量1 min后的读数作为标准,既保证了大部分非泄漏电流已经消失,又提供了一个统一的测量时间值,使这种测量具有重复性和可比性。在每次测量后,需要对绝缘电阻测量仪进行内部放电,经过30 s充分放电后再进行下一次测量[13]。

1.2 硬度测量由于拉伸试验会对试样造成无法恢复的破坏,故应先完成对试样的硬度测量。在对塑料、橡胶制品进行研究时通常使用邵氏硬度计来测量其硬度值。邵氏硬度计主要有2种类型:A型邵氏硬度计和D型邵氏硬度针,船用聚氯乙烯电缆绝缘层本身硬度较高,因此选取LX-D型邵氏硬度计进行测量,每个老化温度下的每个时间点都需要测得7组有效的试样硬度值。

1.3 拉伸试验完成硬度测量后,需对各试样进行拉伸试验以测量其拉伸强度和断裂伸长率。以断裂伸长率作为电缆寿命预测的方法已被广泛地应用,断裂伸长率是指在拉力作用下试样断裂时标线间距离增加量与初始标距间的距离之比。将哑铃状的聚氯乙烯试样夹在拉力试验机的两夹具之间进行拉伸, 直到试样完全断裂实验结束,试样的拉伸强度和断裂伸长率会同步地在上位PC机上显示。若试样的断裂位置不在两条标线之间,则认为这组数据无效,并重新开展一组,保证每个温度点下的每个时间点都得到7组有效数据。

1.4 实验结果及分析为了提高数据的准确性,在对绝缘电阻、拉伸强度、断裂伸长率、硬度等数据进行处理时,首先要去除最大值和最小值,再求出剩余测量值的平均值进行下一步的计算。

经过上述处理后的电缆绝缘电阻与拉伸强度实验数据如表 1所示。

| 表 1 绝缘电阻与拉伸强度测试结果 Table 1 Test results of insulation resistance and tensile strength |

断裂伸长保留率是指老化后试样的实际断裂伸长率与未老化试样的初始断裂伸长率的比值,计算公式如下:

| $ K = \frac{{{K^\prime }}}{{{K_0}}} $ |

式中:K0为未老化试样的断裂伸长率;K′为老化后试样的实际断裂伸长率,计算结果如表 2所示。

| 表 2 断裂伸长保留率测试结果 Table 2 Test results of break elongation retention ratio |

剩余硬度是指硬度的剩余量,即100度减去当前样品的硬度;剩余硬度保留率是指老化后试样的剩余硬度与未老化试样的初始剩余硬度的比值,以百分数表示。具体如下[14]:

| $ F = \frac{{{F^\prime }}}{{{F_0}}} \times 100\% $ | (1) |

| $ {F_0} = 100 - {H_0} $ | (2) |

| $ {F^\prime } = 100 - {H^\prime } $ | (3) |

式中:F表示剩余硬度保留率;F0为未老化试样的剩余硬度;F′为老化后试样的剩余硬度;H0为未老化试样的硬度;H′为老化后试样的硬度。计算结果如表 3所示。

| 表 3 剩余硬度保留率测试结果 Table 3 Test results of residual hardness retention ratio |

为了反映测量数据的离散程度,对各项测量数据进行方差分析,结果表明,每组数据的方差与标准差均小于95%单侧置信区间的方差、标准差上限,说明测量数据均具有代表性。

通过表 1和表 2能够看出,电缆的绝缘电阻、拉伸强度和断裂伸长保留率都会随着老化时间的增长,即老化程度的加深呈下降趋势,说明电缆的绝缘性能在不断降低;表 3数据说明剩余硬度保留率也随老化时间的延长逐渐降低,结合上述分析,可以表明剩余硬度保留率可以很好的反映电缆的绝缘性能,用剩余硬度保留率来预测船用聚氯乙烯电缆的剩余寿命是可行的。

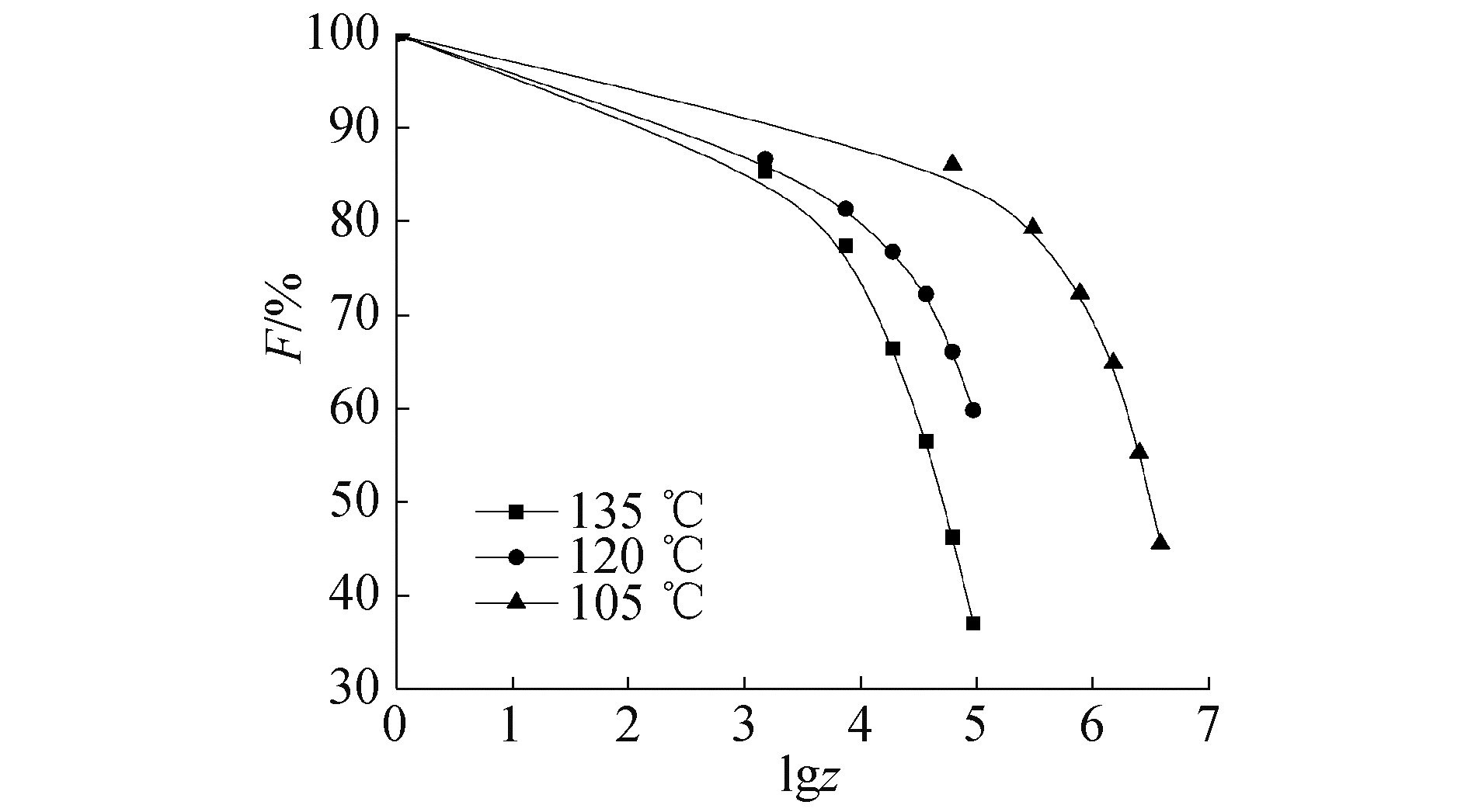

2 老化寿命分析根据表 3所得出的数据,以老化时间对数作为横坐标,以剩余硬度保留率作为纵坐标,按照最小二乘多项式拟合法进行曲线拟合。得出了各老化温度下试样的剩余硬度保留率-老化时间对数关系曲线,如图 2所示。

|

Download:

|

| 图 2 在不同老化温度下硬度保留率拟合曲线 Fig. 2 The fitting curves of RHRR at different aging temperatures | |

以断裂伸长保留率为50%时作为老化寿命终点已经得到普遍认同[9]。利用插值法对表 2的数据进行处理后,得到断裂伸长保留率为50%时,3个温度点所对应的老化时间分别是88.1、142.4和535.4 h,同样利用插值法对表 3的数据处理后得到上述3个老化时间所对应的剩余硬度保留率分别是59.77%、60.25%和60.45%,故可以将老化寿命终点定为剩余硬度保留率F=60%。以135 ℃温度条件下的老化实验为例,对该组数据进行分析计算。具体计算步骤如下:

步骤1)进行线性拟合至少需要选取3个保持线性关系的试验数据点,并保证剩余硬度保留率60%包含在所选点的数据范围内。基于以上要求,选取135 ℃老化曲线中靠近剩余硬度保留率60%的左数第2、3、4个点进行线性拟合处理。

所选取数据点的老化时间分别为48、72、96 h,对应的时间对数z分别是3.872 1、4.276 7、4.564 3,剩余硬度保留率F分别是77.39、66.43、56.52。横坐标取老化时间z的对数,纵坐标取剩余硬度保留率F,由Origin软件线性拟合得到老化条件为135 ℃下的试样剩余硬度保留率与老化时间对数的关系拟合曲线如图 3所示,得到的拟合方程为F=-29.91z+193.51,相关系数R2为0.995 28,说明拟合程度很好。

|

Download:

|

| 图 3 选取点拟合曲线 Fig. 3 The fitting curve of selected points | |

步骤2)参照上述计算方法将120 ℃和105 ℃的试验数据拟合成线性方程。经过计算,得到在120 ℃下剩余硬度保留率-老化时间对数拟合方程为F=-12.99z+131.85,相关系数R2为0.996 28;105 ℃下剩余硬度保留率-老化时间对数拟合方程为F=-14.98z+162.74, 相关系数R2为0.997 25;135 ℃下剩余硬度保留率-老化时间对数拟合方程为F=-29.91z+193.51。选取寿命终点F=60%分别代入已经得到的3个拟合方程中,得到老化温度为135 ℃、120 ℃、105 ℃的时间对数z分别是4.464、5.530、6.858。

步骤3)根据Arrhenius原理,电缆老化时间的对数与老化温度(热力学温度)的倒数成线性关系,根据以上原理线性拟合得到的方程可以用z=ax+b来表示,x为热力学温度倒数,135、120、105 ℃分别对应1/408.15、1/393.15、1/378.15;z为老化时间对数。将上述数据拟合成线性方程为z=12 328.72x-25.77。

同理,按照相同的计算程序,分别取硬度保留率65%、55%、50%、45%为寿命终点水平,对应的线性方程分别为F=65%时方程为z=11 489.70x-23.93;F=55%时方程为z=13 166.49x-27.61;F=50%时方程为z=14 006.77x-29.45;F=45%时方程为z=14 845.84x-31.29,以上拟合方程的R2均大于0.98,拟合程度良好。

拟合得到线性回归方程后,就能依据不同寿命终点所对应的线性回归方程来评估船用聚氯乙烯电缆电缆在实际工作温度下的使用寿命,具体计算结果如表 4所示。

| 表 4 不同温度和不同终点水平下船用聚氯乙烯电缆老化寿命 Table 4 The aging lifetime of PVC marine cable insulation under different temperatures and end levels |

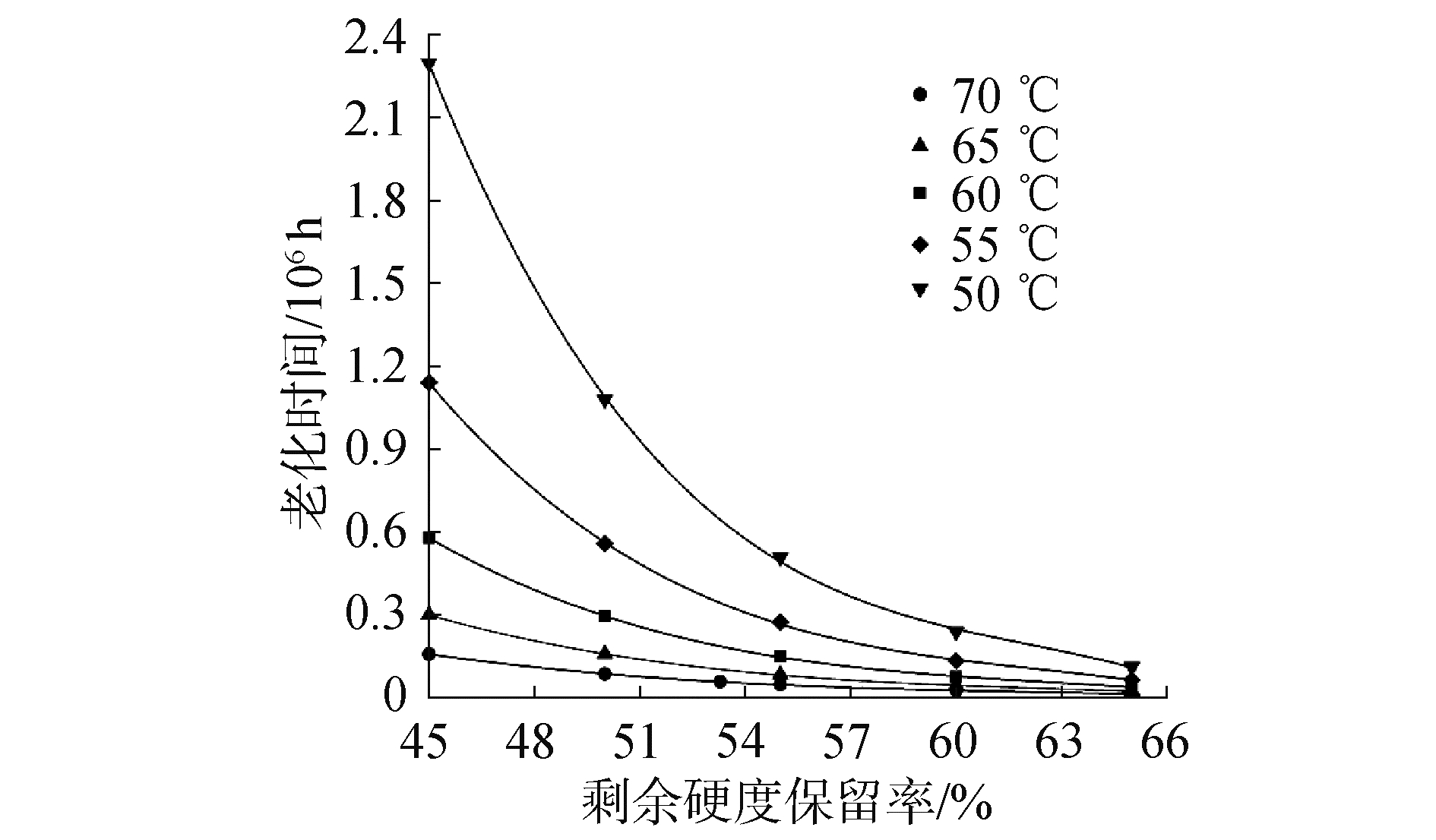

根据表 4数据,以不同寿命终点的剩余硬度保留率为横坐标,以电缆在不同寿命终点下的老化寿命为纵坐标,按照三次多项式进行拟合,得到电缆在表 4中各工作温度下寿命-剩余硬度保留率变化曲线和拟合方程,如图 4所示。拟合方程中的T表示电缆已老化时间,F表示剩余硬度保留率。各拟合方程的相关系数均大于0.99,拟合程度良好。

|

Download:

|

| 图 4 在不同老化温度下剩余硬度保留率与老化时间的拟合曲线 Fig. 4 The fitting curves of RHRR and aging time at different aging temperatures | |

对图 4中的拟合方程进行整理,得到不同老化条件下船用聚氯乙烯电缆剩余寿命的分析模型,具体结果如表 5所示。

| 表 5 不同条件下聚氯乙烯电缆的寿命分析模型 Table 5 The lifetime detection model of PVC cable under different conditions |

下面通过一个例子来说明快速评估船用聚氯乙烯电缆剩余寿命的方法。若某船舶上的一处聚氯乙烯电缆需要评估其剩余使用寿命,通过对其绝缘层进行硬度测量并计算得出其剩余硬度保留率F为66%,此电缆的实际工作温度约为50 ℃,因此,可选择表 5中50 ℃对应的寿命预测模型:

| $ T = - 335.3{F^3} + 62410{F^2} - 3.9 \times {10^6}F + 8.2 \times {10^7} $ |

将F=66%代入该式中即可得出该电缆从装船到目前所使用的年限T=7 a。查表 4可知,按照F=60%为寿命终点,工作条件为50 ℃时的船用聚氯乙烯电缆的使用寿命是27.17 a,因此可以得出它的剩余使用寿命为27.17-7=20.17 a。应该特别注意,本文得到的测试结果和推荐的经验公式,都只适用于与本文研究的绝缘材料类型相同的船用电缆。

4 结论1) 随着船用聚氯乙烯电缆绝缘层老化时间的增长,也就是老化程度的加深,断裂伸长保留率逐渐减小,相应的剩余硬度保留率也逐渐减小,说明船用聚氯乙烯电缆绝缘层的老化程度可以用剩余硬度保留率进行表征。

2) 对比断裂伸长率和剩余硬度保留率数据库,建议在现场测量过程中以剩余硬度保留率为60%作为船用聚氯乙烯电缆绝缘寿命终点。

3) 针对船用聚氯乙烯电缆,以剩余硬度保留率F为66%,工作温度为50 ℃为例,通过本文所建立的模型及计算方法,可快速预测出其剩余寿命为20.17 a。

| [1] |

钱石.机床电缆测试系统及电缆绝缘老化试验研究[D].江门: 五邑大学, 2014: 1-3. QIAN Shi. Test system of machine tool cable and insulation aging test of cable[D]. Jiangmen: Wuyi University, 2014: 1-3. http://cdmd.cnki.com.cn/Article/CDMD-11349-1015500392.htm (  0) 0)

|

| [2] |

胡钰林.电线电缆绝缘检测技术的研究[D].南京: 东南大学, 2004: 2-5. HU Yulin. Research on insulation detection technology of wire and cable[D]. Nanjing: Southeast University, 2004: 2-5. http://cdmd.cnki.com.cn/Article/CDMD-10286-2005034023.htm (  0) 0)

|

| [3] |

苑宏蕾. 中国船用电缆行业的市场分析及发展概况[J]. 科技促进发展, 2011(11): 59-62. YUAN Honglei. The analysis and development overview of Chinese marine cable industry market[J]. Science & technology for development, 2011(11): 59-62. (  0) 0)

|

| [4] |

李培祥, 程一鸣. 聚氯乙烯导线绝缘层的引燃特性研究[J]. 消防科学与技术, 2018, 37(2): 174-176. LI Peixiang, CHENG Yiming. Study on the ignition condition of PVC wire insulation[J]. Fire science and technology, 2018, 37(2): 174-176. (  0) 0)

|

| [5] |

XU Yang, LUO Pan, XU Man, et al. Investigation on insulation material morphological structure of 110 and 220 kV XLPE retired cables for reusing[J]. IEEE transactions on dielectrics and electrical insulation, 2014, 21(4): 1687-1696. DOI:10.1109/TDEI.2014.004311 (  0) 0)

|

| [6] |

杨帆, 沈煜, 王彦博, 等. 基于极化/去极化电流法的交联聚乙烯电缆热老化程度判定[J]. 高电压技术, 2016, 42(2): 496-503. YANG Fan, SHEN Yu, WANG Yanbo, et al. Thermal aging status diagnosis of XLPE cable using polarization/depolarization current method[J]. High voltage engineering, 2016, 42(2): 496-503. (  0) 0)

|

| [7] |

MOTT P, ROLAND C. Aging of natural rubber in air and seawater[J]. Rubber chemistry and technology, 2001, 74(1): 79-88. (  0) 0)

|

| [8] |

刘敏, 王志强, 王宁会, 等. 船用低压电力电缆绝缘材料老化状态研究与寿命评估[J]. 绝缘材料, 2017, 50(12): 48-53, 59. LIU Min, WANG Zhiqiang, WANG Ninghui, et al. Study on ageing state and life evaluation of marine low voltage power cable insulation materials[J]. Insulating materials, 2017, 50(12): 48-53, 59. (  0) 0)

|

| [9] |

王鹤荀.船舶电缆绝缘老化规律及快速检测方法研究[D].大连: 大连海事大学, 2014. WANG Hexun. Study of the rule of ship cable insulation aging and rapid detection methods[D]. Dalian: Dalian Maritime University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10151-1014249568.htm (  0) 0)

|

| [10] |

王鹤荀, 纪玉龙, 李根, 等. 船用电缆剩余寿命快速检测方法研究[J]. 哈尔滨工程大学学报, 2014, 35(9): 1076-1081, 1123. WANG Hexun, JI Yulong, LI Gen, et al. Study on rapid detection method of marine cable residue lifetime[J]. Journal of Harbin Engineering University, 2014, 35(9): 1076-1081, 1123. (  0) 0)

|

| [11] |

WANG Hexun, JI Yulong, LIU Gaishi, et al. Accelerated aging experiment and remaining lifetime analysis of insulation for CXF type cable on vessels[J]. High voltage engineering, 2013, 39(8): 1886-1892. (  0) 0)

|

| [12] |

HIROSE H. A method to estimate the lifetime of solid electrical insulation[J]. IEEE transactions on electrical insulation, 1987, EI-22(6): 745-753. DOI:10.1109/TEI.1987.298936 (  0) 0)

|

| [13] |

韩向明.船用低压电缆绝缘状态检测[D].大连: 大连理工大学, 2007. HAN Xiangming. The insulation condition test of low-voltage cable on shipboard[D]. Dalian: Dalian University of Technology, 2007. http://cdmd.cnki.com.cn/Article/CDMD-10141-2007210436.htm (  0) 0)

|

| [14] |

BRUNING A M, KASTURE D G, ASCHER H E. Comparative end-of-life age[J]. IEEE transactions on dielectrics and electrical insulation, 1996, 3(4): 567-576. DOI:10.1109/94.536737 (  0) 0)

|

2019, Vol. 40

2019, Vol. 40