2. 青岛理工大学 蓝色经济区工程建设与安全协同创新中心, 山东 青岛 266033

2. Cooperative Innovation Center of Engineering Construction and Safety in Shandong Blue Economic Zone, Qingdao University of Technology, Qingdao 266033, China

海洋平台所处环境恶劣,经常受到风、浪、流、冰甚至是地震作用,其中冰荷载是渤海湾海洋平台的控制荷载。1969年3月,渤海老二号钻井平台在冰激振动作用下倒塌;1977年春,渤海四号采油平台在漂移冰排连续挤压作用下产生剧烈振动,导致烽火台被推倒;1980年,英国北海“亚历山大基定德”号钻井平台桩腿上的焊缝被海水腐蚀,裂纹在波浪荷载的反复作用下不断扩展,导致倾倒[1]。海洋石油开发是海洋开发的重点之一,而海洋平台是石油开发的载体,一旦发生倒塌将产生灾难性的后果,如1988年11月,英国北海油田Piper Alpha油气平台发生多次爆炸和油气火灾,导致167人死亡,受伤66人,英国油气产量减少12%。我国目前已建有近200个钢质海洋石油平台,如何对海洋平台进行抗冰控制,一直是学者们研究的重点。不锈钢管中管钢管混凝土组合海洋平台是一种新型组合海洋平台结构,利用不锈钢管中管钢管混凝土来替换原导管架海洋平台的空心钢质导管腿,使得海洋平台在刚度相同的情况下,有效地减小海洋平台导管腿直径,从而直接减小海洋平台所受的冰荷载。冰荷载是严寒地区海洋平台的主控荷载,海洋平台在海冰作用下主要承受横向剪切作用,因此必须保证导管腿具有足够的抗剪能力。

目前,国内外对钢管混凝土的研究主要集中于轴压性能的研究[1-8],对抗剪性能研究较少。肖从真等[9]、钱稼如等[10]研究了剪跨比、轴压比等对钢管混凝土抗剪承载力的影响,并针对不同影响因素分别提出了抗剪承载力公式。蔡健等[11]研究方钢管混凝土柱在弯剪和压弯作用下的受力性能,并对构件进行非线性分析,推导出方钢管混凝土柱弯剪试件抗剪承载力与剪跨比关系的经验关系。余敏等[12]基于极限平衡方法推导了实、空钢管混凝土在纯剪下的承载力理论公式。吉伯海等[13]针对钢管轻集料混凝土抗剪性能进行研究,研究材料性能、截面特性和剪跨比等对钢管混凝土试件的影响。张纪刚等[14]针对海洋平台-摇摆柱结构体系中摇摆柱承受较大横向剪切力,采用三点弯试验研究钢管混凝土摇摆柱的抗弯和抗剪性能。

综上可知,目前对钢管混凝土抗剪性能的研究集中在实心钢管混凝土或者内置型钢钢管混凝土,对管中管钢管混凝土抗剪性能的研究较少,本文主要针对不锈钢管中管钢管混凝土组合海洋平台导管腿抗剪性能进行研究,研究不锈钢管中管钢管混凝土柱在受剪状态下的抗剪承载力影响因素。

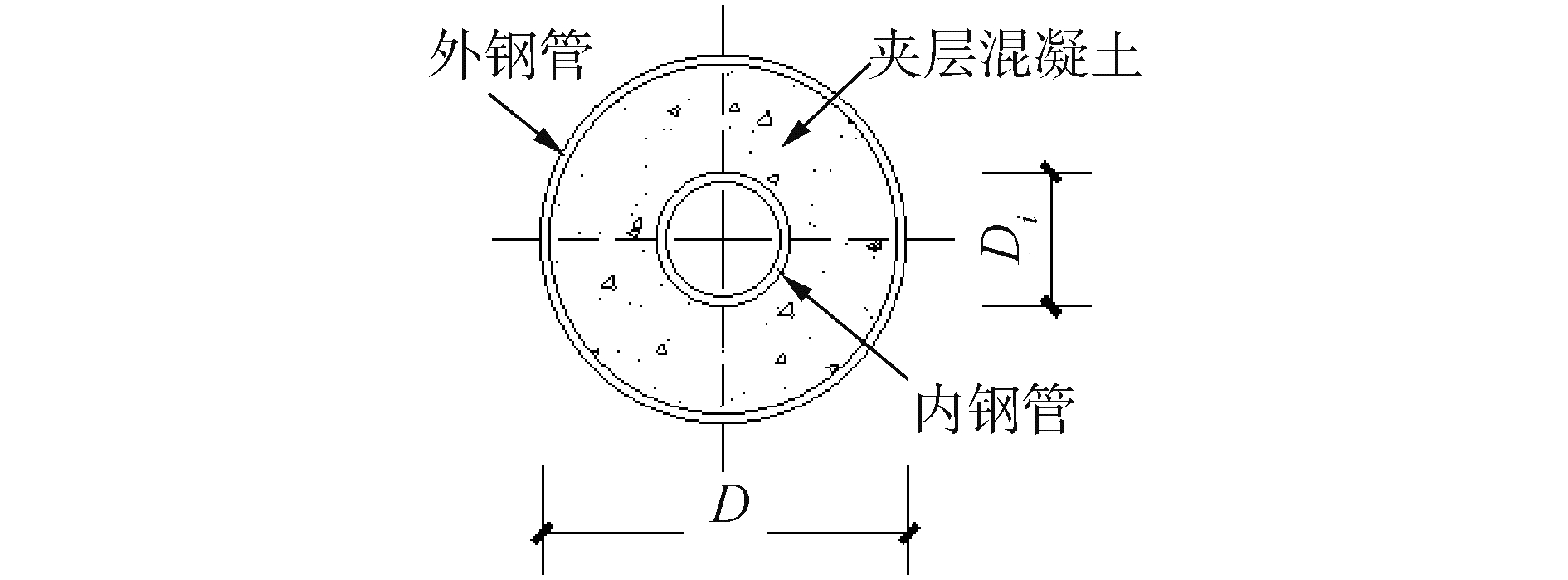

1 试验设计与方法 1.1 试件设计试验共设计了18根管中管钢管混凝土构件,外钢管直径相同,均为168 mm,如图 1所示。主要变化参数为钢管材料、混凝土强度、空心率和剪跨比的影响,试件编号含义如图 2所示,试验基本参数见表 1所示。

|

Download:

|

| 图 1 管中管钢管混凝土试件件横截面 Fig. 1 Cross section of concrete filled double steel tube | |

|

Download:

|

| 图 2 试件编号含义 Fig. 2 The meaning of specimen′s number | |

| 表 1 试件基本参数 Table 1 The basic parameters of specimens |

构件加工时,首先按照所需长度进行加工,并将钢管两端进行打磨,每个试件加工2个180 mm×180 mm×10 mm的方形盖板。浇筑混凝土前先将一盖板与内外两空钢管几何中心对齐焊接,作为下盖板。为保证内管与上盖板具有可靠连接,上盖板在中心按照内钢管直径大小进行挖洞焊接。在试验室浇灌混凝土,并进行标准养护。28 d后焊接上端盖板,为保证焊缝质量,所有盖板均需二次施焊。为有效模拟不锈钢管中管钢管混凝土构件抗剪性能,根据《金属材料拉伸试验-室温试验方法》[15]来对钢材进行拉伸试验,钢材具体力学性能见表 2所示。

| 表 2 钢材的力学性能参数 Table 2 Mechanical properties of steel tubes |

试验采用三点弯曲法进行,剪力通过500 t压力试验机加载。支座为特制半圆弧形加载夹具,夹具与试件接触面需进行打磨,以减小支座与试件的接触面积。试验采用分级加载法,弹性范围内每级为预计极限荷载的1/10,接近屈服时改为预计极限荷载的1/20,每级持续时间为2 min。接近破坏时缓慢连续加载,直到试件破坏。试验数据采集主要包括构件承载力、下部支座位移和试件应变情况,位移计布置如图 3所示。

|

Download:

|

| 图 3 试验加载装置 Fig. 3 The diagram of loading apparatus | |

应变片主要布置于钢管表面一半的圆周内,主要量测钢管纵向应变、环向应变和剪切应变,其中剪切应变γ=2ε45°-(ε0°+ε90°),应变片布置如图 4所示。

|

Download:

|

| 图 4 应变片测点布置 Fig. 4 The arrangement of strain gauges | |

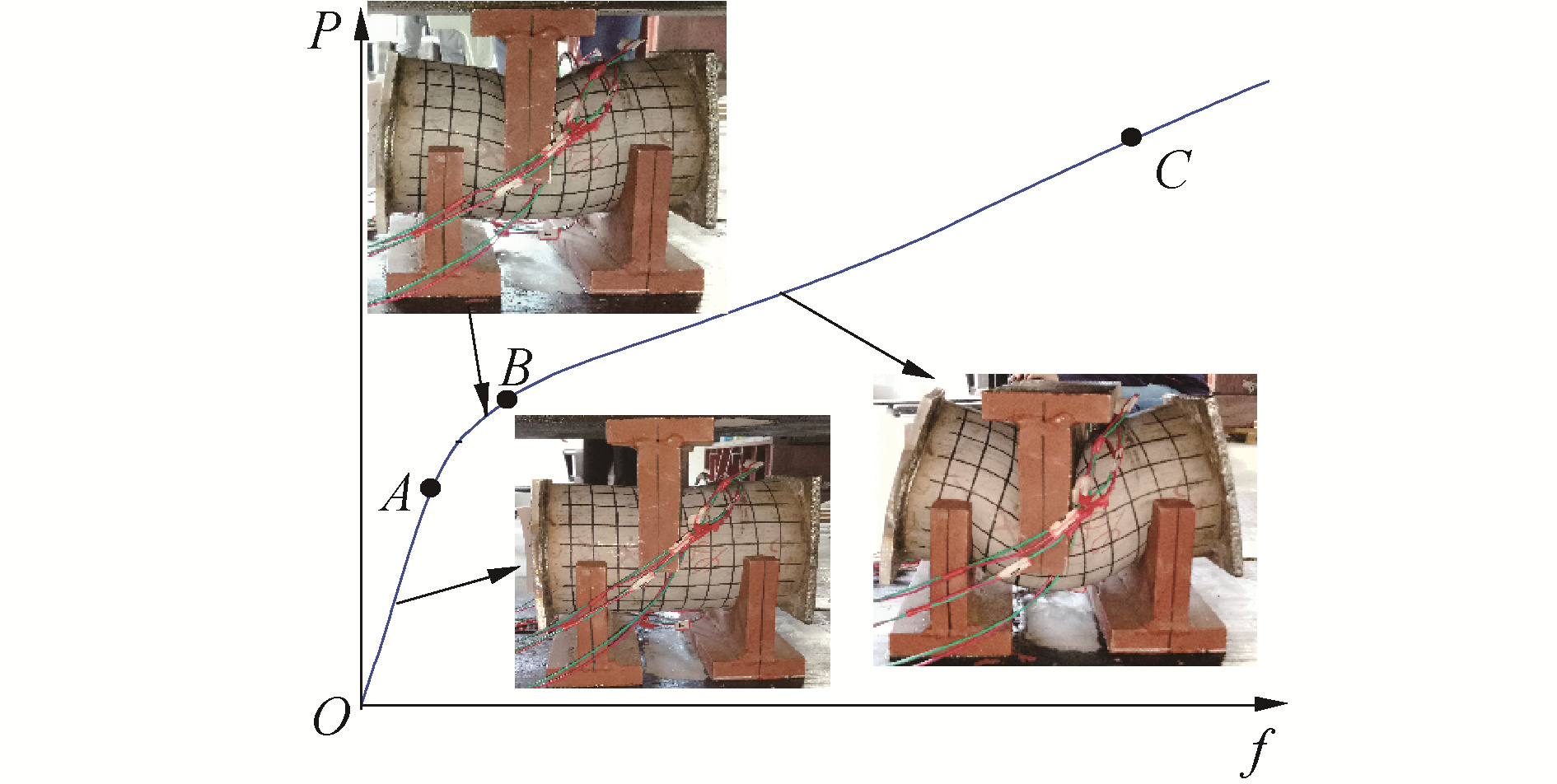

试验采用单调连续加载的方式,直到试件破坏。在加载初期,构件变化并不明显;当荷载接近承载力40%~50%时,试件内有间歇压碎声,对于涂有防锈漆的普通管中管钢管混凝土表面出现油漆剥落现象;随着荷载施加,跨中挠度变形开始明显,试件进入弹塑性变形阶段;荷载继续增大,构件变形迅速增大。为保护试验仪器,当构件上表面将要与上部压头接触时,退出试验,P-f典型的关系曲线如图 5所示, 其中,OA为弹性阶段;AB为弹塑性阶段;BC为塑性阶段。

|

Download:

|

| 图 5 典型P-f曲线 Fig. 5 P-f curve of the typical shapes | |

由于不锈钢OCr18Ni9的伸长率将近50%,普通碳素钢的伸长率在20%左右,延性要远超于普通碳素钢,在试验过程中,除CFST-S由于构件变形触碰下部T型支座底板产生剪切破坏外,均是由于构件变形过大,退出试验,试验结束发现钢管壁具有发热感。5根普通碳素钢构件中,有3根发生破坏,破坏形态如图 6所示。

|

Download:

|

| 图 6 构件破坏形态 Fig. 6 The failure modes of specimens | |

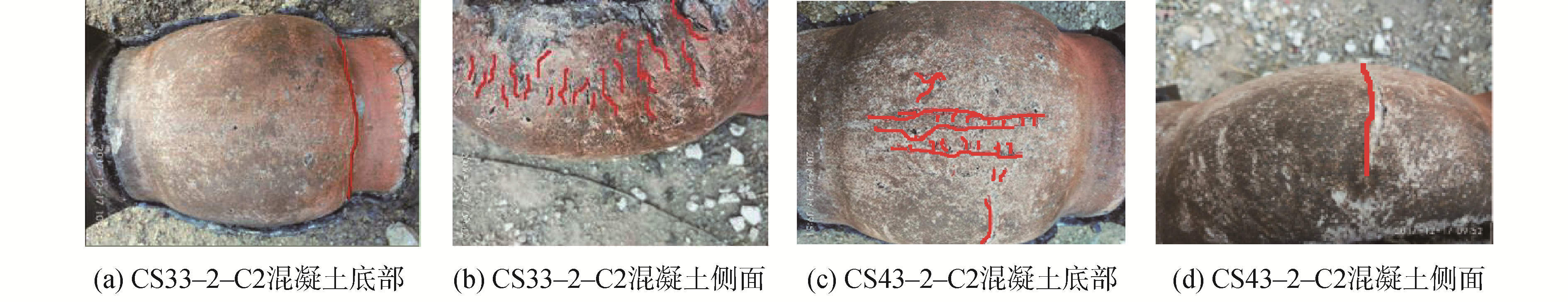

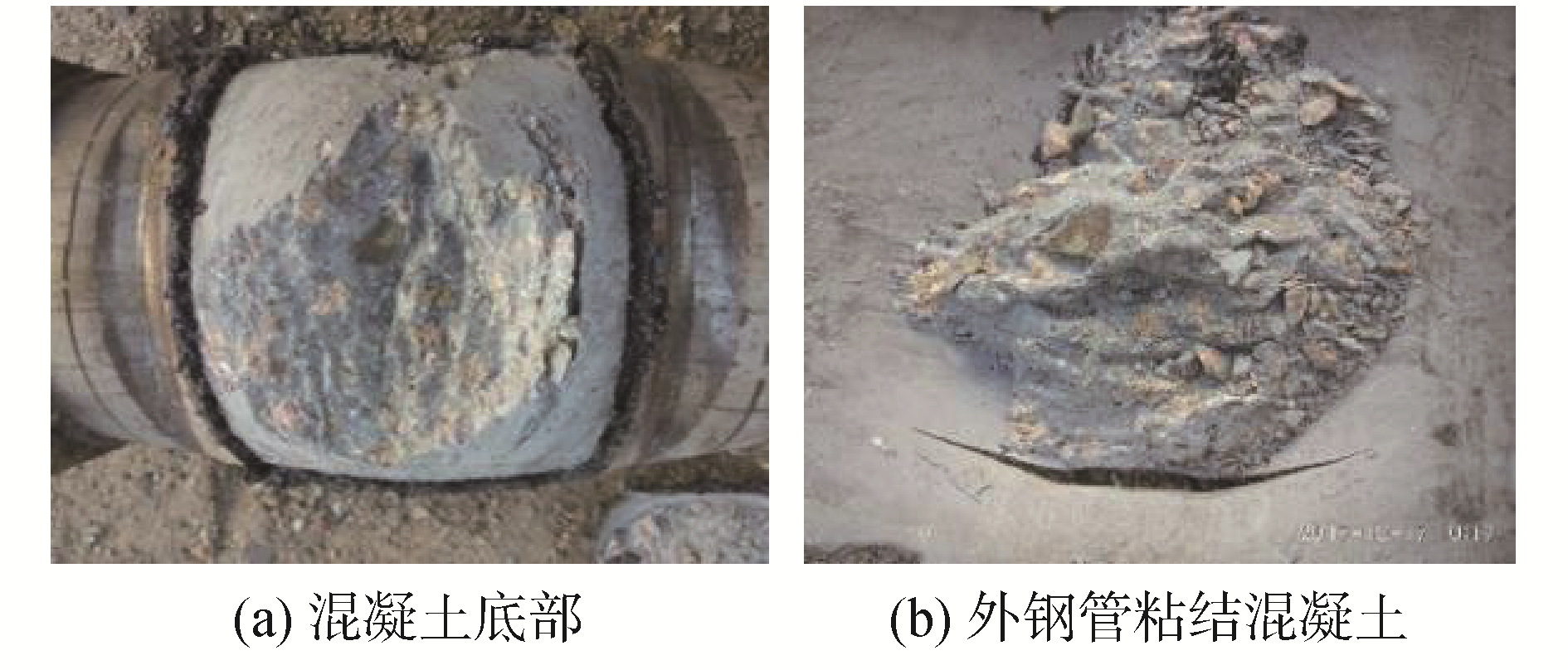

为研究内部混凝土破坏情况,用切割机对外钢管进行切割。通过对比可以发现,普通钢管混凝土剖开后内部混凝土较为完整,没有粘结在外钢管的情况,且混凝土表面有红棕色铁锈,如图 7所示。而不锈钢管中管钢管混凝土外钢管与混凝土不容易剥离,外钢管有混凝土粘结,如图 8所示。主要是由于普通钢管锈蚀等原因在钢管外表面形成了一层铁锈,影响了混凝土与钢管之间的粘结性,而不锈钢钢管自身的耐蚀性可以有效解决这一问题,提高混凝土与钢管的粘结性。通过图 7可以看出,混凝土受拉区受拉裂缝较少,CS33-2-C2底部裂缝基本没有。这说明管中管钢管混凝土中混凝土主要受压,钢管主要受拉。当外钢管拉断后,混凝土开始承受拉力,图 7(a)与(d)可以看出,外钢管拉断后,混凝土也受拉断裂。

|

Download:

|

| 图 7 普通管中管钢管混凝土构件混凝土破坏形态 Fig. 7 The failure modes of concrete filled double stainless steel tube column | |

|

Download:

|

| 图 8 SS33-2-C2构件破坏形态 Fig. 8 The failure mode of SS33-2-C2 | |

试验可以得到不锈钢管中管钢管混凝土抗剪承载力和极限抗剪承载力。抗剪承载力为构件结束弹性阶段加载时的荷载,即荷载-位移曲线中曲线开始变缓点所对应的荷载;极限抗剪承载力为构件达到最大承载力的数值。

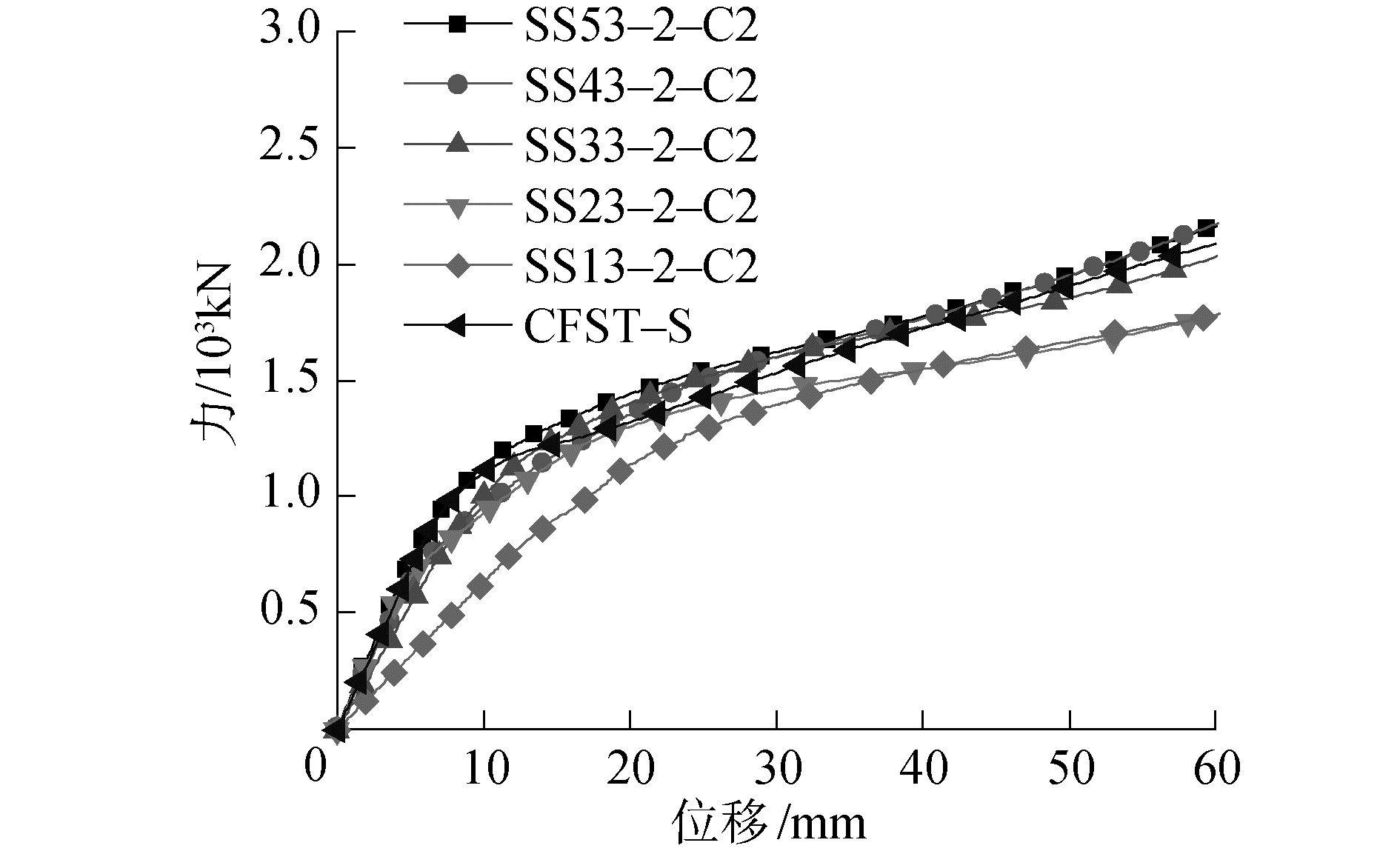

2.2.1 空心率影响通过图 9可以发现,空心率对钢管具有较大的影响,在一定范围内空心率越小其抗剪强度越高,但是相较于实心钢管混凝土CFST-S、SS53-2-C2和SS43-2-C2抗剪强度有一定的提高。SS13-2-C2抗剪刚度较其他钢管混凝土要小,这主要由于SS13-2-C2空心率较大,混凝土对钢管的支撑作用较其他钢管混凝土小,导致整个钢管混凝土抗剪刚度降低。

|

Download:

|

| 图 9 空心率的影响 Fig. 9 The influence of hollow ratio | |

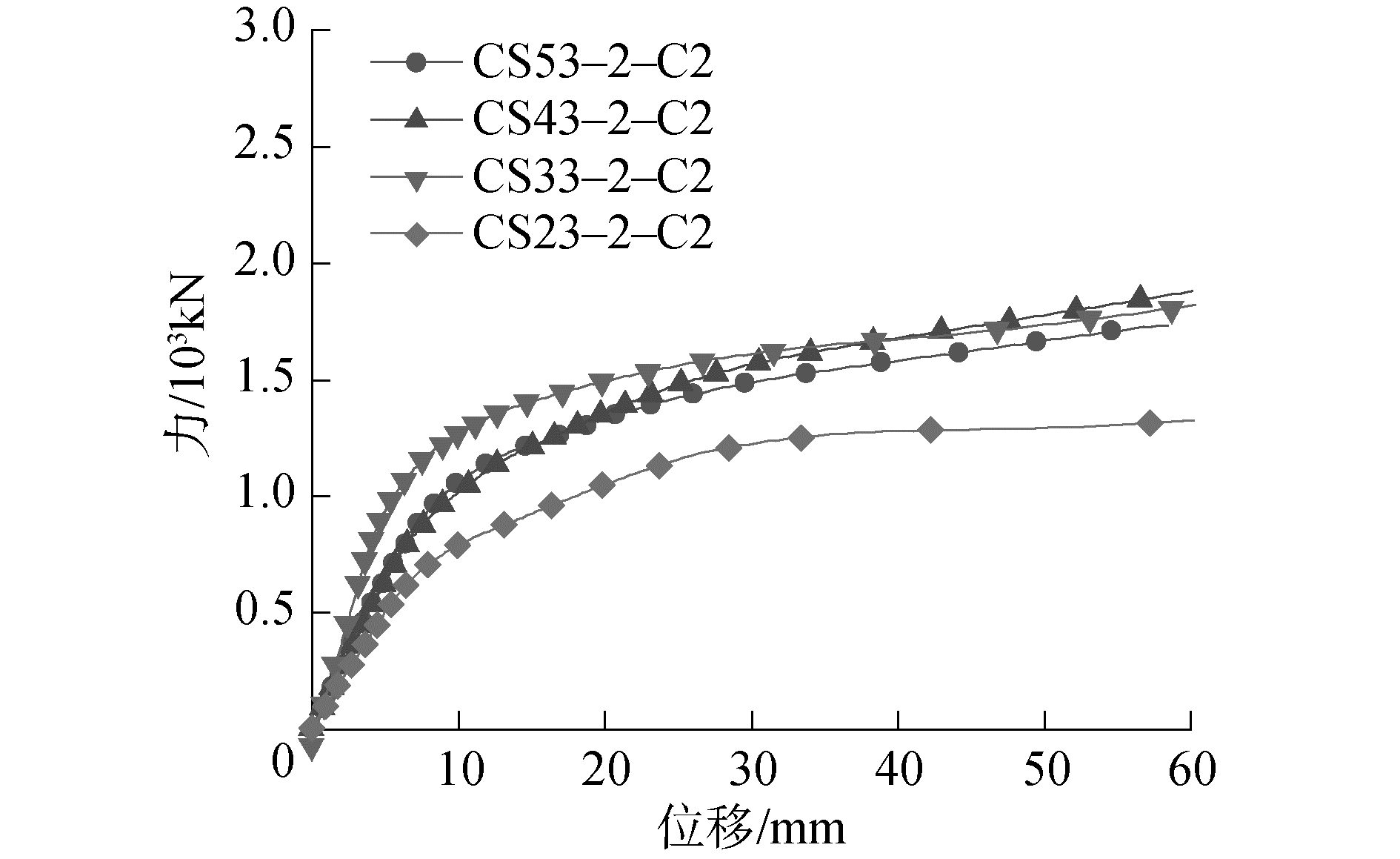

除CS33-2-C3数据缺失外,通过图 9与图 10的对比可以发现,外钢管为不锈钢的管中管钢管混凝土构件与外钢管为碳素钢的混凝土构件具有相似的受力规律,荷载-位移曲线基本一致,但随着荷载的不断增大,构件进入塑性变形后,不锈钢管中管钢管混凝土的抗剪承载力要比普通碳素钢的抗剪承载能力高。总体上说,不锈钢管中管钢管混凝土构件具有更好的承载能力和塑形变形。

|

Download:

|

| 图 10 外钢管材料影响 Fig. 10 The influence of outer tube material | |

通过图 11可以看出,随着剪跨比的增加,试件受剪承载力降低,试件塑性阶段较长,延性较好。当跨中挠度达到L/4时,力-位移曲线仍有上升趋势,表现出良好的后期承载能力。试验由于变形过大,退出。

|

Download:

|

| 图 11 剪跨比的影响 Fig. 11 The influence of shear span ration | |

通过图 12可以看出,混凝土强度越高,试件受剪承载力越高。当跨中挠度达到L/4时,力-位移曲线仍具有上升趋势,表现出良好的后期承载能力,但由于构件弯曲变形过大,所以退出试验。

|

Download:

|

| 图 12 混凝土强度影响 Fig. 12 The influence of concrete strength | |

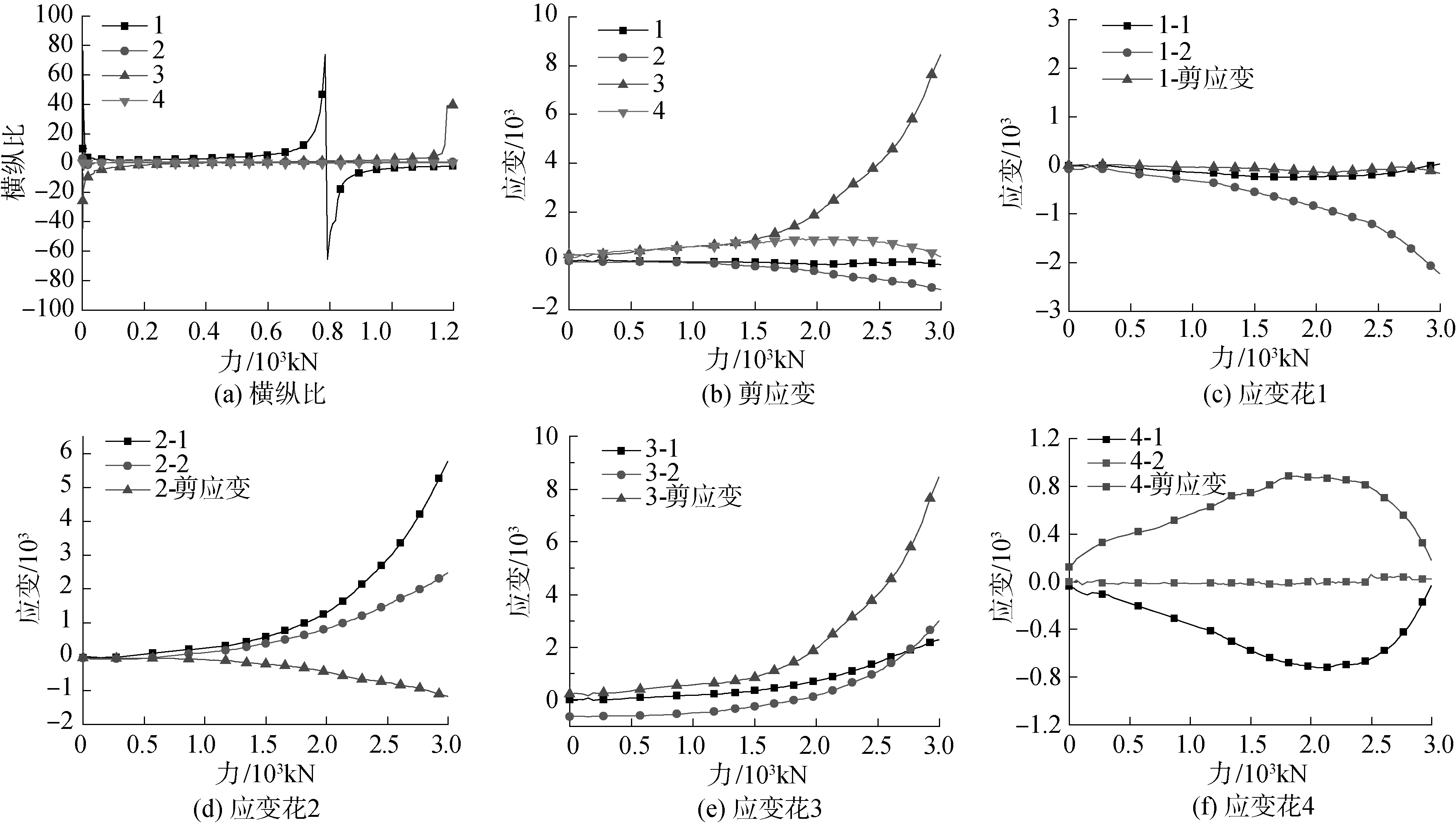

图 13所示为试件SS33-2-C2的剪力与钢管横纵比和切应变关系曲线,应变片编号见图 4。横纵比[16]主要是指横向应变和纵向应变的比值,横纵比可以反映钢管混凝土在受力过程中钢管环向和径向间的关系、钢管套箍作用的大小。

|

Download:

|

| 图 13 SS33-2-C2力-应变曲线 Fig. 13 The force-strain curves of SS33-2-C2 | |

从图 13(a)可以看出,当剪切力小于600 kN时,钢管混凝土横向应变和纵向应变变形协调一致,横纵比维持在一个较小的范围内;当剪力达到800 kN时,底部中间部位横纵比波动比较大,横向应变为纵向应变的80倍左右。通过图 13也可以看出,空心试件底部最终扁平,变形比较大,此时钢管对混凝土起到较强的套箍作用,混凝土三面受压。随着剪力的继续增加,横纵比变小,应变片1和3环向应变为纵向应变的4~5倍,应变片2和4均为纵向应变变形大于环向应变3~4倍,这说明管中管钢管混凝土受剪时,底部(应变片1区域)和加载架之间区域(应变片3区域)外钢管对混凝土套箍作用比较明显,外钢管环向变形占主要。

从图 13(b)~(f)可以发现:1)在1 000 kN以下,剪应变变化不大,区域3和区域4应变要比区域1和区域2大,超过抗剪承载力后,中轴线上的剪应变急剧增大,增长幅度远超其他部位剪应变,尤其是区域3中间偏左的部位;2)区域1横向应变要远大于纵向应变和剪切应变,构件底部以横向变形为主;3)区域2纵向变形要大于剪切应变和横向应变,此处以弯曲变形为主;4)区域3剪应变要大于纵向应变和横向应变,此处剪切变形为主;5)区域4剪应变要略微高于纵向应变,构件以受剪为主。

3 受剪承载力计算 3.1 理论计算核心混凝土对外钢管的支撑作用和内外钢管对混凝土的套箍作用,使得管中管钢管混凝土具有良好的力学性能。管中管钢管混凝土受力实际上是混凝土和内外钢管共同受力的结果。因此,当钢管混凝土处于极限状态时,可根据极限平衡条件,将内外钢管和核心混凝土的极限受剪承载力予以叠加。

根据蔡绍怀[16]提出的计算方式,可将不锈钢管中管钢管混凝土的抗剪承载力视为外钢管、夹层混凝土和内钢管3个部分承载能力的叠加。这种计算方式,实际上是没有考虑钢管对混凝土的套箍作用。

管中管钢管混凝土的抗剪承载能力:

| $ \begin{array}{l} {V_0} = {A_c}{f_{cv}} + {A_{{s_{\rm{1}}}}}{f_{s{v_1}}} + {A_{{s_2}}}{f_{s{v_2}}} = \\ \;\;\;\;0.2{A_c}{f_c} + 0.6{A_{{s_1}}}{f_{{s_1}}} + 0.6{A_{{s_2}}}{f_{{s_2}}} = \\ \;\;\;\;0.2{A_c}{f_c}\left[ {1 + 3\frac{{{A_{{s_1}}}{f_{{s_1}}} + {A_{{s_2}}}{f_{{s_2}}}}}{{{A_c}{f_c}}}} \right] \end{array} $ | (1) |

式中:V0为钢管混凝土受剪时承载力;Ac为钢管内核心混凝土横截面面积;fc为核心混凝土抗压强度;fcv为核心混凝土抗剪强度;As1为外钢管横截面面积;fs1为外钢管抗拉强度;fsv1为外钢管抗剪强度;fsv2为内钢管抗剪强度;As2为内钢管横截面面积;fs2为内钢管抗拉强度。

1) 当内外钢管强度相同时:

| $ {V_0} = 0.2{A_c}{f_c}(1 + 3\theta ) $ | (2) |

其中:

| $ \theta = \frac{{{A_{{s_1}}}{f_{{s_1}}} + {A_{{s_2}}}{f_{{s_2}}}}}{{{A_c}{f_c}}} $ |

2) 当内外钢管强度不同时:

| $ {V_0} = 0.2{A_c}{f_c}\left( {1 + 3{\theta ^\prime }} \right) $ | (3) |

其中:

| $ \begin{array}{*{20}{c}} {{f_{{s_1}}} = a{f_{{s_2}}}}\\ {{\theta ^\prime } = \frac{{\left( {{A_{{s_1}}} + a{A_{{s_2}}}} \right){f_{{s_1}}}}}{{{A_c}{f_c}}}} \end{array} $ |

通过试验可以看出,随着剪跨比的增长,管中管钢管混凝土的抗剪承载力也逐渐开始下降。考虑剪跨比对管中管钢管混凝土抗剪承载力的影响,得到拟合公式,如图 14所示,试验点散落在计算值±15%区域之内。

|

Download:

|

| 图 14 试验结果与计算结果对比 Fig. 14 The comparison of calculation and test results | |

| $ {V_u} = 1.3{V_0}(1 - 0.3\sqrt \lambda ) $ | (4) |

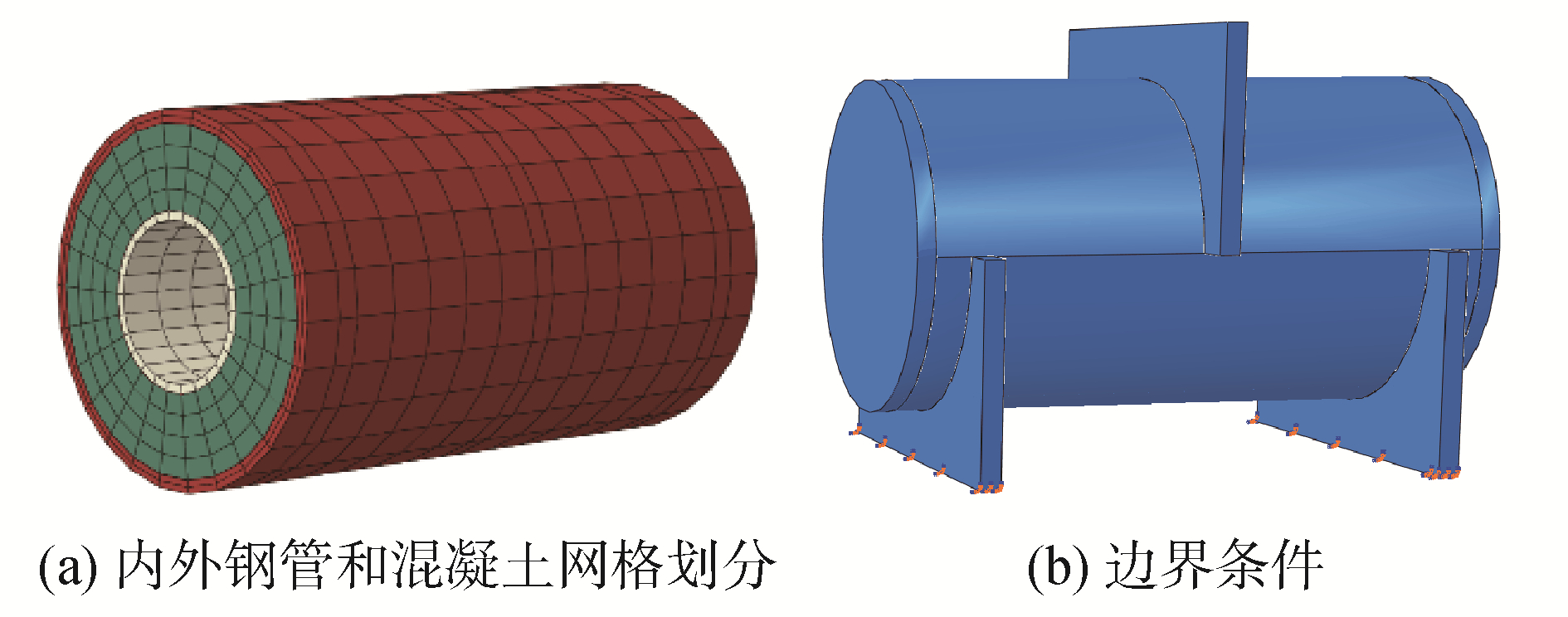

采用有限元软件ABAQUS对管中管钢管混凝土抗剪试验进行模拟。模型中钢管、混凝土采用实体单元,并且不考虑钢管与混凝土之间的滑动,钢管与混凝土之间的连接采用Tie接触。将试验加载架设为刚体,如图 15所示,不考虑加载架变形对构件受力产生的影响,模型具体规格见表 1。

|

Download:

|

| 图 15 钢管混凝土抗剪模型 Fig. 15 The model of concrete-filled double stainless-steel tube | |

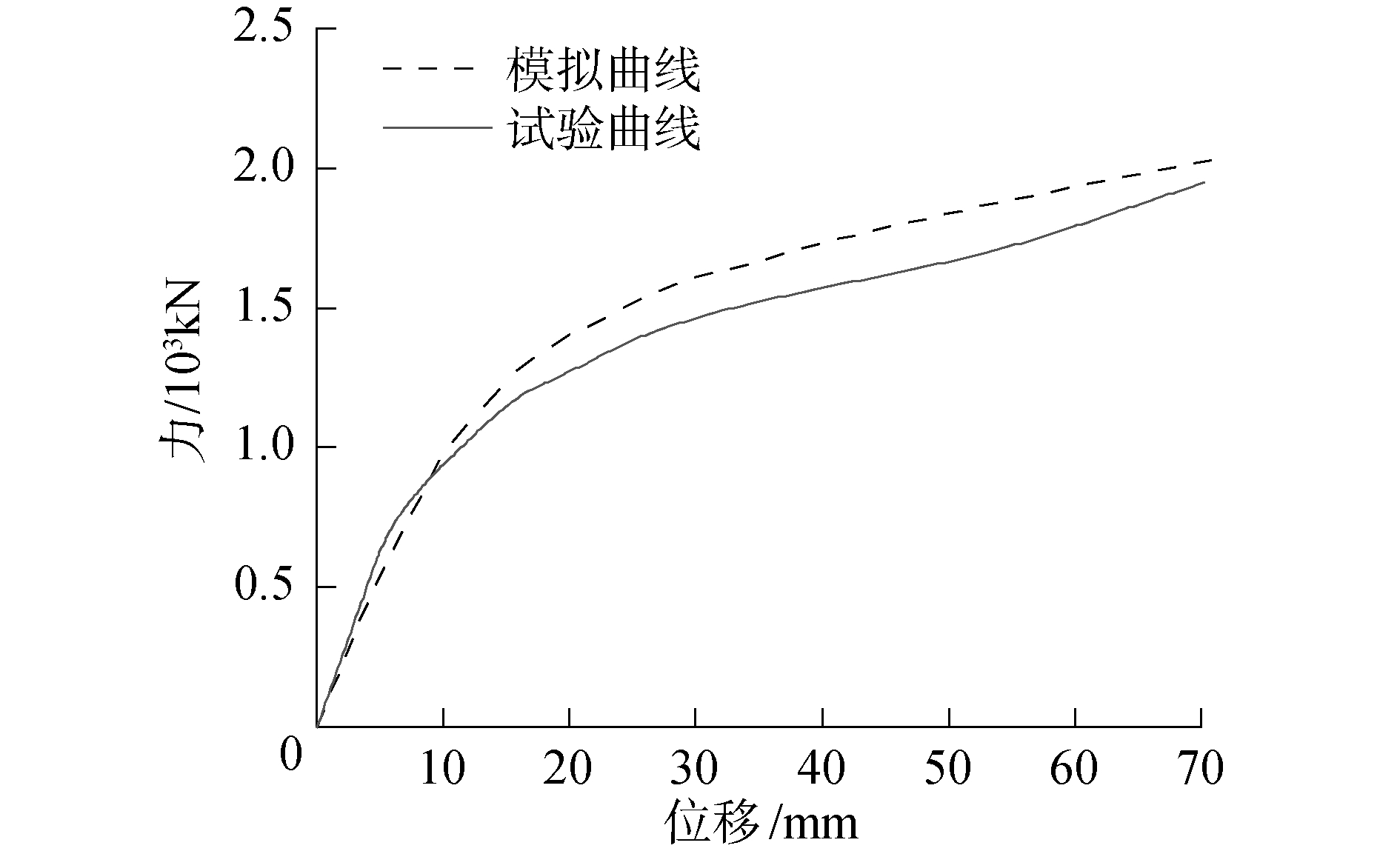

本文中,应力应变云图仅以SS33-2-C2为例,如图 16所示,构件钢管主要承受拉应力,混凝土承受压应力。通过图 16与图 5对比研究发现,模拟变形与试验变形一致。力-位移曲线图以SS33-2-C2和CS33-3-C2为例,如图 17可以看出抗剪承载力模拟曲线和试验曲线吻合良好,最大误差9.73%。这主要是由于管中管钢管混凝土构件进入弹塑性阶段之后,模拟采用的混凝土本构和钢材本构关系与实际试验材料本构关系有所区别造成的,但从整体来看吻合较好。

|

Download:

|

| 图 16 SS33-2-C2应力云图 Fig. 16 The stress nephogram of SS33-2-C2 | |

|

Download:

|

| 图 17 SS33-2-C2试验与模拟力-位移曲线对比 Fig. 17 The comparison between experiment and simulation force-displacement curves of SS33-2-C2 | |

1) 不锈钢管中管钢管混凝土的抗剪强度与空心率、混凝土强度、外钢管材料、剪跨比均有一定的关系,试验发现随着空心率的减小,抗剪承载力有下降趋势;剪跨比越大,其抗剪强度越小;随着混凝土强度的增加,抗剪强度也逐渐增大;外钢管材料对钢管混凝土抗剪强度也有一定的影响,就OCr18Ni9而言,其抗剪强度略低于45#钢,钢管混凝土进入强化阶段后,碳素钢构件强度发展缓慢,不锈钢管中管钢管混凝土后期强度要比碳素钢管中管钢管混凝土强度高。

2) 根据蔡绍怀[16]提出的极限平衡计算方法来提出管中管钢管混凝土抗剪承载力计算公式,并考虑剪跨比对管中管钢管混凝土抗剪承载力的影响,通过对数据进行回归拟合,得到管中管钢管混凝土抗剪承载力计算公式,计算值与试验值符合较好。

3) 通过有限元软件ABAQUS对不锈钢管中管钢管混凝土进行模拟,发现模拟结果和试验结果吻合较好。

4) 通过试验和理论证明采用不锈钢管中管钢管混凝土导管来代替空心钢质导管是可行的,能够满足抗剪承载力要求,为不锈钢管中管钢管混凝土导管在海洋平台中的应用提供了试验和理论支持。

| [1] |

侯保荣, 张盾, 王鹏. 海洋腐蚀防护的现状与未来[J]. 中国科学院院刊, 2016, 31(12): 1326-1331. HOU Baorong, ZHANG Dun, WANG Peng. Marine corrosion and protection:current status and prospect[J]. Bulletin of Chinese academy of sciences, 2016, 31(12): 1326-1331. (  0) 0)

|

| [2] |

REN Qingxin, ZHOU Kan, HOU Chao, et al. Dune sand concrete-filled steel tubular (CFST) stub columns under axial compression:experiments[J]. Thin-walled structures, 2018, 124: 291-302. DOI:10.1016/j.tws.2017.12.006 (  0) 0)

|

| [3] |

LAI M H, HO J C M. Axial strengthening of thin-walled concrete-filled-steel-tube columns by circular steel jackets[J]. Thin-walled structures, 2015, 97: 11-21. DOI:10.1016/j.tws.2015.09.002 (  0) 0)

|

| [4] |

丁敏, 汪友弟, 代春晖, 等. 钢管混凝土轴心受压构件的徐变预测模型及其徐变性能分析[J]. 工程力学, 2017, 34(6): 166-177. DING Min, WANG Youdi, DAI Chunhui, et al. Creep calculation and behavior analysis of concrete-filled steel tubular member under axial compression[J]. Engineering mechanics, 2017, 34(6): 166-177. (  0) 0)

|

| [5] |

YANG Youfu, CAO Kai, WANG Tianzheng. Experimental behavior of CFST stub columns after being exposed to freezing and thawing[J]. Cold regions science and technology, 2013, 89: 7-21. DOI:10.1016/j.coldregions.2013.01.005 (  0) 0)

|

| [6] |

HAN Linhai, HUANG Hong, TAO Zhong, et al. Concrete-filled double skin steel tubular (CFDST) beam-columns subjected to cyclic bending[J]. Engineering structures, 2006, 28(12): 1698-1714. DOI:10.1016/j.engstruct.2006.03.004 (  0) 0)

|

| [7] |

张扬, 陈兵, 赵社戌, 等. 圆钢管粉煤灰混凝土短柱轴压试验的数值模拟[J]. 上海交通大学学报, 2017, 51(7): 769-773. ZHANG Yang, CHEN Bing, ZHAO Shexu, et al. Numerical simulation of axially loaded circular steel tubular stub columns with fly ash concrete infill[J]. Journal of Shanghai Jiao Tong University, 2017, 51(7): 769-773. (  0) 0)

|

| [8] |

HAN Linhai, LI Wei, BJORHOVDE R. Developments and advanced applications of concrete-filled steel tubular (CFST) structures:members[J]. Journal of constructional steel research, 2014, 100: 211-228. DOI:10.1016/j.jcsr.2014.04.016 (  0) 0)

|

| [9] |

肖从真, 蔡绍怀, 徐春丽. 钢管混凝土抗剪性能试验研究[J]. 土木工程学报, 2005, 38(4): 5-11. XIAO Congzhen, CAI Shaohuai, XU Chunli. Experimental study on shear resistance performance of concrete filled steel tube columns[J]. China civil engineering journal, 2005, 38(4): 5-11. DOI:10.3321/j.issn:1000-131X.2005.04.002 (  0) 0)

|

| [10] |

钱稼茹, 崔瑶, 方小丹. 钢管混凝土柱受剪承载力试验[J]. 土木工程学报, 2007, 40(5): 1-9. QIAN Jiaru, CUI Yao, FANG Xiaodan. Shear strength tests of concrete filled steel tube columns[J]. China civil engineering journal, 2007, 40(5): 1-9. DOI:10.3321/j.issn:1000-131X.2007.05.001 (  0) 0)

|

| [11] |

蔡健, 梁伟盛, 林辉. 方钢管混凝土柱抗剪性能试验研究[J]. 深圳大学学报(理工版), 2012, 29(3): 189-194. CAI Jian, LIANG Weisheng, LIN Hui. Experimental study on shear resistance performance of concrete filled square steel tubular columns[J]. Journal of Shenzhen University (science and engineering), 2012, 29(3): 189-194. (  0) 0)

|

| [12] |

余敏, 谢佳新, 查晓雄, 等. 实空心钢管混凝土抗剪承载力统一计算方法[J]. 武汉大学学报(工学版), 2017, 50(6): 829-835. YU Min, XIE Jiaxin, ZHA Xiaoxiong, et al. A unified formula for solid and hollow concrete-filled steel tube columns under shear[J]. Engineering Journal of Wuhan University, 2017, 50(6): 829-835. (  0) 0)

|

| [13] |

吉伯海, 傅中秋, 瞿涛, 等. 钢管轻集料混凝土抗剪承载力试验研究[J]. 土木工程学报, 2011, 44(12): 25-33. JI Bohai, FU Zhongqiu, QU Tao, et al. Experimental study of the shear strength of lightweight aggregate concrete filled steel tube[J]. China civil engineering journal, 2011, 44(12): 25-33. (  0) 0)

|

| [14] |

张纪刚, 王剑阁, 韩永力. 用于海洋平台结构的钢管混凝土摇摆柱构造性能试验研究[J]. 北京工业大学学报, 2015, 41(7): 1028-1034, 1042. ZHANG Jigang, WANG Jiange, HAN Yongli. Experimental research of CFST rocking columns used in offshore platform[J]. Journal of Beijing University of Technology, 2015, 41(7): 1028-1034, 1042. (  0) 0)

|

| [15] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB/T 228.1-2010, 金属材料拉伸试验第1部分: 室温试验方法[S].北京: 中国标准出版社, 2011: 21-25. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, China National Standardization Administration. GB/T 228.1-2010, Metallic materials-tensile testing-part 1: method of test at room temperature[S]. Beijing: Standards Press of China, 2011: 21-25. (  0) 0)

|

| [16] |

蔡绍怀. 现代钢管混凝土结构[M]. 2版. 北京: 人民交通出版社, 2007. CAI Shaohuai. Modern steel tube confined concrete structures[M]. 2nd ed. Beijing: China Communications Press, 2007. (  0) 0)

|

| [17] |

张玉芬.复式钢管混凝土轴压性能及节点抗震试验研究[D].西安: 长安大学, 2010. ZHANG Yufen. Study on axial compressive behavior of the composite CFST and seismic research on RC beam-column connections[D]. Xi'an: Chang'an University, 2010. http://cdmd.cnki.com.cn/Article/CDMD-11941-2010220753.htm (  0) 0)

|

2019, Vol. 40

2019, Vol. 40