日益严格的排放法规和大量燃油使用导致的石油储备逐年减少,这类问题使得目前对于清洁和高效燃烧的研究变得尤为重要。近年来,生物柴油作为传统矿物柴油的替代品引起了广泛的关注。这主要由于生物柴油与矿物柴油有相似的物理化学特性,对其进行少量改进或者完全不用改进就可以在现有的柴油机中应用。与此同时,生物柴油还具有可再生性以及减少未燃碳氢化合物(HC)、一氧化碳(CO)和颗粒物(PM)排放等优点。但是生物柴油的氮氧化物(NOx)排放却多于矿物柴油[1]。

尽管生物柴油的应用前景非常广泛,但实际应用于现有柴油机中还存在很多问题。Chakravarthy等[2]对生物柴油与柴油的物性进行了综合比较,研究发现二者在物性上存在明显的差异。Ra等[3]证实了生物柴油与柴油的物性差异导致二者在发动机不同工况下的缸内压力、点火延迟和燃烧效率明显不同。Som等[4]综合对比了生物柴油与柴油的喷嘴内部流动和燃油雾化特性。研究结果表明生物柴油较高的粘性导致其喷射量少于柴油约10%,但由于二者物性的差异使得生物柴油的燃油贯穿距较长。尽管Som等提出改变燃烧室形状、喷射压力和缸内环境可以改善生物柴油的雾化特性,但还是缺少一些定量的研究。Armas等[5]研究了生物柴油的燃烧和排放特性,但受制于计算模型的限制,雾化过程的计算不够准确;Wu[6]和Mueller等[7]都对生物柴油火焰浮起长度进行了大量的研究,但缺少单一环境变量对火焰浮起长度的研究。

生物柴油与柴油物性的不同,势必会导致二者在雾化过程中呈现较大的差异,影响后期点火和燃烧过程,进而导致发动机性能出现明显的不同。本文的主要研究目的是定量分析生物柴油的雾化和燃烧特性以及与柴油之间的差异,讨论燃油物性对后期雾化过程的影响,研究火焰浮起长度受单一环境变量变化的影响,分析入射压力和喷嘴直径对生物柴油雾化特性和燃烧效率的影响。

1 数值计算模型本文计算基于非结构化网格的(general transport equation analysis,GTEA)[8]程序。有限体积法(FVM)离散流场控制方程,SIMPLEC算法求解NS方程,气相方程和液相方程分别采用欧拉(Euler)和拉格朗日(Lagrange)方法进行描述。采用正葵烷(C10H22)和菜籽油(RME)来表征US#2柴油和生物柴油进行燃油的雾化计算。根据Ismail等[3]的研究结果,建立了蒸气压[9]、汽化潜热[10]、表面张力[11]、液体粘度[2]和液体热容[12]等5种生物柴油参数属性库,并加入GTEA程序中。生物柴油的相对分子质量、临界温度和密度等物性参数分别为296.49 g/mole[10]、764 K[10]、883 kg/m3[13]。

本文燃油雾化过程的数值模拟计算模型主要包括:液滴追踪模型[14]、液滴破碎模型[15-16]、液滴运动阻力模型[17]、液滴碰撞模型[18]、液滴蒸发模型[19]和液滴碰壁模型[20]。多维计算流体动力学(CFD)程序GTEA和化学反应动力学程序(CHEMKIN[21])完全耦合起来计算燃烧过程。通过计算流体动力学程序GTEA计算出流场、温度场和组分的变化,并向CHEMKIN程序提供各个计算单元内的温度、压力和组分。与此同时CHEMKIN程序调用求解器来计算时间步长内化学反应后每个计算单元的组分和放热率,并将计算值反馈至GTEA中进行流场的计算。计算流程如图 1所示。

|

Download:

|

| 图 1 GTEA和CHEMKIN结合示意 Fig. 1 Schematic of GTEA combined with CHEMKIN | |

为了避免单组分替代燃油带来的计算误差,文中生物柴油与柴油的燃烧计算采用通过热解耦法[22]构建的详细反应动力学模型。计算的柴油表征燃料骨架机理模型[23]包括正葵烷(C10H22)、异辛烷(C8H18)、甲基环乙烷(MCH)和甲苯(C7H8)4种成分,分别用来替代实际柴油中的正链烷烃、异链烷烃、环烷和芳香烃。此模型包括70种物质和220步反应。本文采用生物柴油表征燃料骨架机理模型[24]来计算生物柴油的燃烧特性。此模型包括MD、MD5D和正葵烷,其中MD和MD5D分别表征真实生物柴油中饱和甲基脂和不饱和甲基脂成分,而正葵烷用于匹配真实生物柴油的C/H/O比和内能。最终模型由60种物质和172步反应构成。根据Dagaut等[25]的建议生物质柴油中MD、MD5D和正葵烷的成分所占比例分别为2.94%、55.88%和41.88%,而柴油成分主要依据Colket等[26]的研究,正葵烷为50.39%,异辛烷为10.56%,甲基环乙烷为12.86%,甲苯为26.19%。

本文的计算域为定容燃烧弹,如图 2所示。计算网格进行了无关性验证,所选网格对贯穿距的计算没有太大影响。计算中的喷油速率曲线根据文献的数据线性插值得出。

|

Download:

|

| 图 2 计算网格 Fig. 2 The computational mesh | |

将以上建立的液滴追踪、破碎、碰撞、碰壁、蒸发模型和燃油物性加入到GTEA程序中进行燃油雾化的相关计算。本节采用Higgins等[27]的实验数据来研究柴油与生物柴油的雾化特性。实验条件为气体密度14.8 kg/m3; 气体压力3.44~4.73 MPa; 气体温度800~1 100 K;燃油温度436 K;入射压力138 MPa;喷嘴直径0.246 mm。

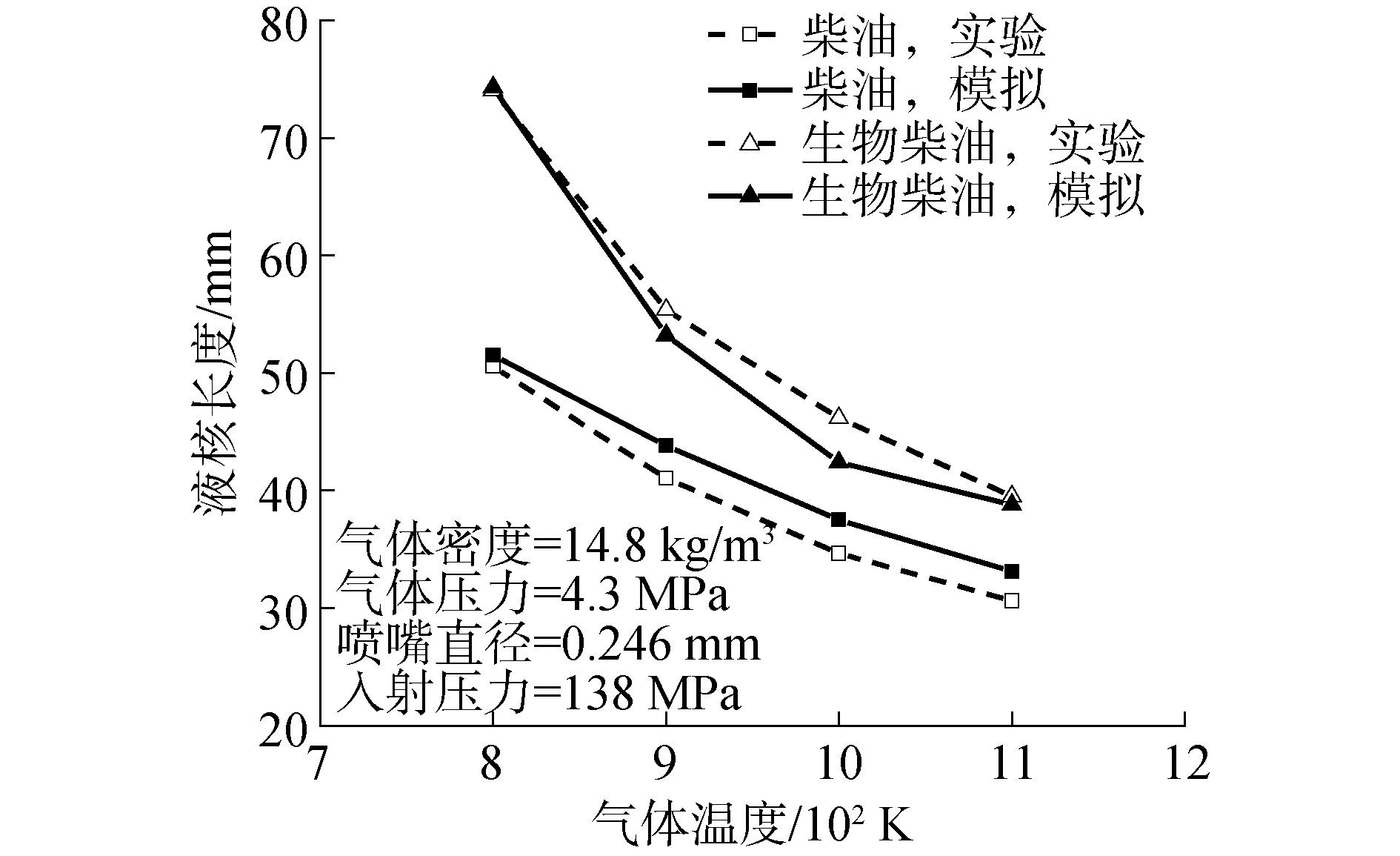

图 3为实验测量和数值模拟得到的柴油与生物柴油液核长度的对比。喷嘴直径为0.246 mm,气体密度为14.8 kg/m3,温度为1 000 K,压力为4.3 MPa,入射压力为138 MPa。从实验结果可以明显看出生物柴油的液核长度较长,这主要与生物柴油的表面张力较大有关[11]。较大的表面张力会抑制液滴破碎,使得液滴直径和运动动量较大,进而导致生物柴油液核长度大于柴油数值。实验结果与本文计算值之间的误差主要源于本文采用的单组分蒸发模型并不能准确预测燃油蒸发过程。尽管如此,本文的计算值与实验数值还是比较接近,这也很好地说明了本文建立的数学模型和燃油物性库可以用于计算2种燃油的雾化过程。

|

Download:

|

| 图 3 气体温度1 000 K下喷雾结构对比 Fig. 3 Compare the spray structures at an ambient temperature of 1 000 K | |

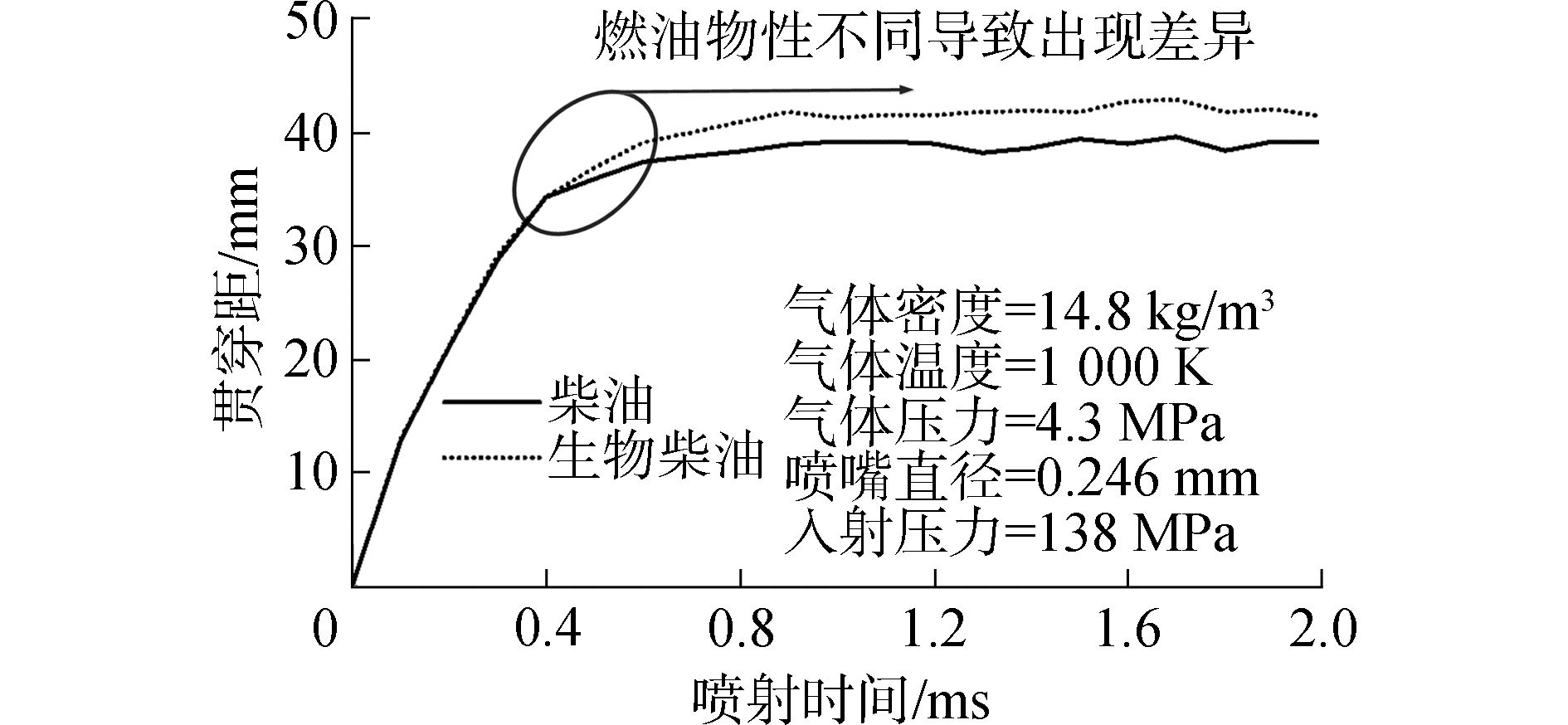

图 4为柴油与生物柴油的贯穿距对比图。从图中可以看出,在燃油喷射前半段(小于0.4 ms)2种燃油的贯穿距变化趋势基本相同,但在燃油喷射后期,二者贯穿距存在明显不同,相对误差大约为4%~8%。生物柴油的贯穿距大于柴油贯穿距,因为:1)生物柴油较大的表面张力延缓液滴破碎速率;2)较高的蒸气压和临界温度使得生物柴油呈现较差的蒸发特性,使其蒸发速率较慢。因此,生物柴油液滴直径普遍偏大,运动动量较大,贯穿距也相应变大。

|

Download:

|

| 图 4 生物柴油与柴油的贯穿距对比 Fig. 4 The comparison of spray penetration for biodiesel and diesel | |

生物柴油和柴油的蒸发速率与蒸发质量变化如图 5所示。从图 5中可以看出柴油的蒸发速率大于生物柴油。一方面,柴油较小的表面张力导致液滴破碎速率较快,从而产生较小的液滴直径,使得液滴温度升高较快,蒸发速率较快。另一方面,生物柴油的饱和蒸气压和临界温度都高于柴油的数值[2, 10],使得生物柴油呈现较差的蒸发特性,因此蒸发速率整体低于柴油的数值。生物柴油蒸发速率较低,导致相同时间内燃油的蒸发总量也低于柴油,这势必会影响后期燃油碰壁和燃烧过程。

|

Download:

|

| 图 5 蒸发速率与蒸发质量对比 Fig. 5 The comparison of evaporation rate and evaporated mass | |

图 6表示不同温度下柴油与生物柴油的液核长度对比。实验结果可以明显看出随温度增加,2种燃油都呈现液核长度减小的趋势。这与温度升高燃油蒸发速率加快,燃油与空气混合较好有关。实验结果也表明生物柴油的液核长度普遍大于柴油的液核长度。由于生物柴油物性的不同导致液滴在破碎过程中破碎速率较慢,在蒸发过程中蒸发速率较慢,因此生物柴油的液核较长。本文建立的数学模型准确地捕捉到这种变化趋势。

|

Download:

|

| 图 6 不同温度下下喷雾液核长度对比 Fig. 6 Compare the liquid length at different gas temperature | |

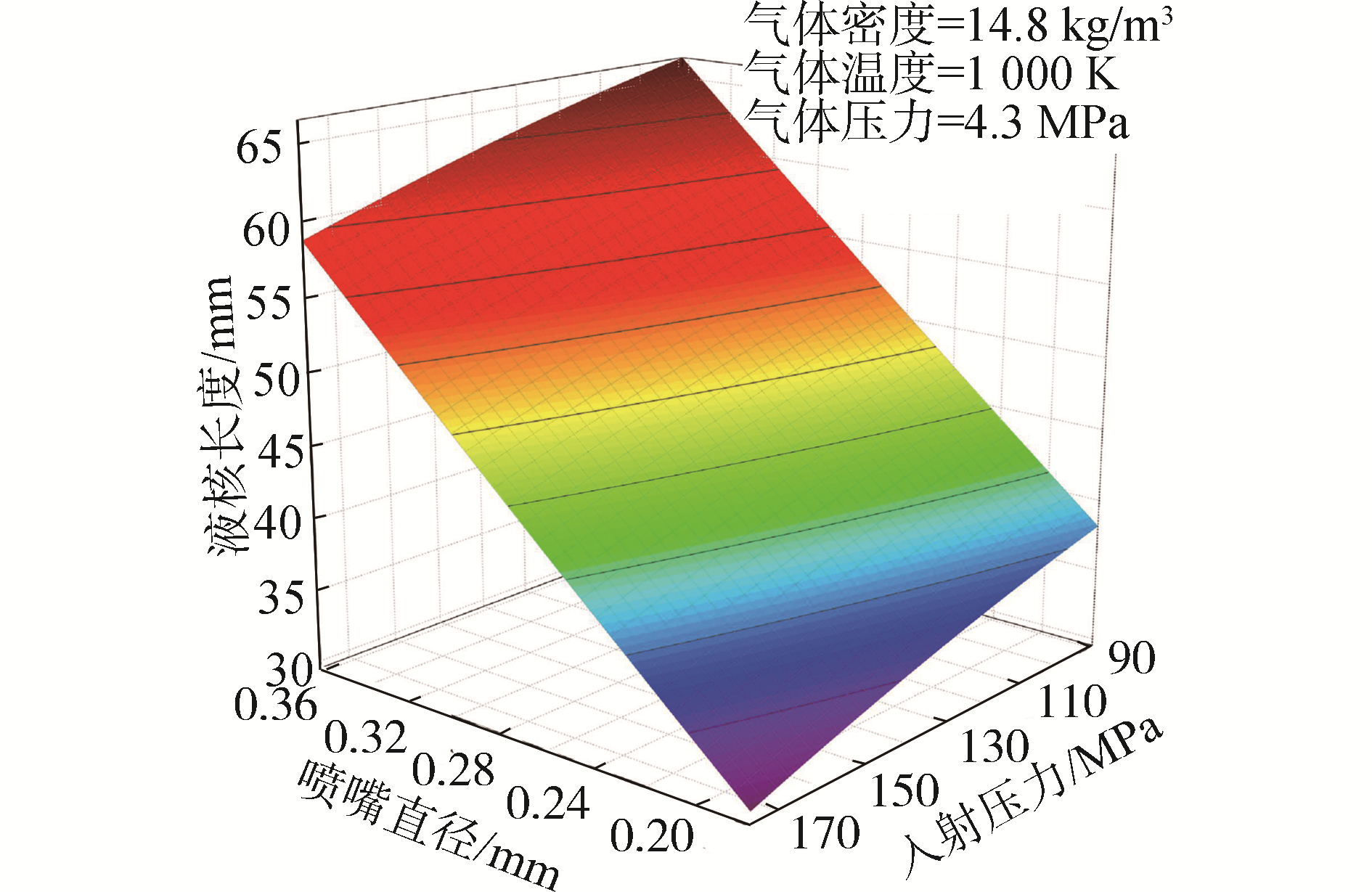

从图 3~6对比可以看出,生物柴油比柴油具有较长的液核长度和较慢的蒸发速率。这主要与二者之间物性的不同有很大关系。生物柴油较长的贯穿距有助于燃油与空气混合,但在柴油机上应用时必然会导致大量的燃油碰壁,从而导致大量未燃碳氢化合物(UHC)的排放。本文对生物柴油的入射压力和喷嘴直径进行了多组组合计算,计算的液核长度结果如图 7所示。从图 7中可以看出,燃油入射压力的提高和喷嘴直径的减小都可以减小生物柴油的液核长度,但喷嘴直径变化的影响更大。较小的喷嘴直径使得生物柴油初始液滴直径较小,蒸发速率较快,减小了液核长度,可以有效减少生物柴油在柴油机应用时大量燃油碰壁的现象。

|

Download:

|

| 图 7 喷嘴直经、入射压力与液核长度的关系 Fig. 7 The relationship between the nozzle diameter, injection pressure and liquid length | |

以上建立的燃烧模型加入到GTEA程序中进行火焰浮起长度的计算。采用Siebers等[28-29]的实验条件来讨论柴油和生物柴油的燃烧特性差异。实验条件为:O2浓度为15%~21%;气体温度为900~1 200 K;气体压力为2.1~17.76 MPa;气体密度为7.27~58.5 kg/m3;燃油温度为436 K;入射压力为138 MPa;喷嘴直径为0.246 mm。本文利用温度作为确定点火延迟和火焰浮起长度的度量,选取2 200 K[30]的等温线作为高温区边缘,从喷嘴到2 200 K等温线的距离定义为火焰浮起长度。图中白色实线为火焰浮起长度的位置。本文的所有计算都采用相对较长的计算时间,来消除喷油持续时间对计算结果的影响。

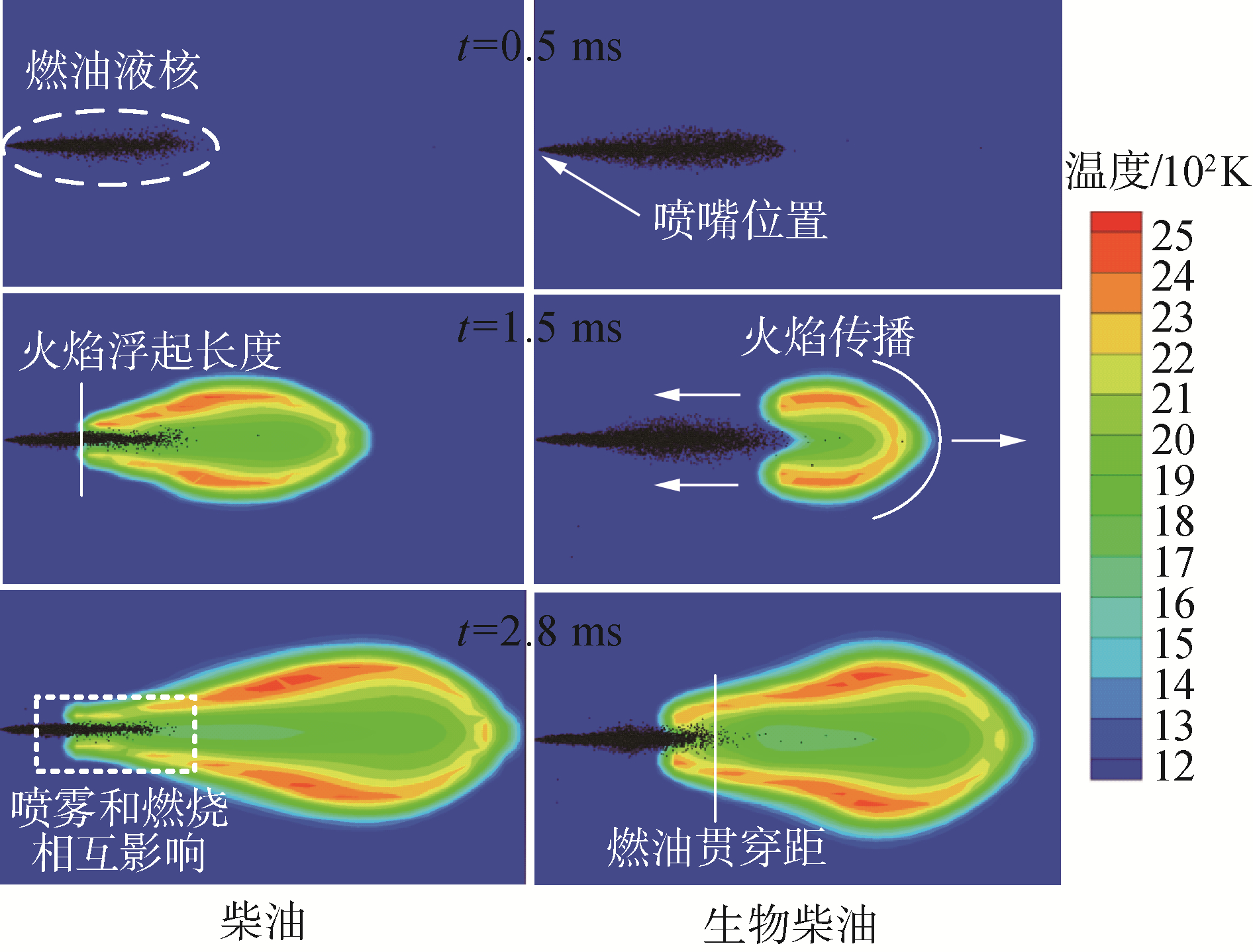

图 8为柴油与生物柴油火焰发展的温度变化对比。入射压力为138 MPa,气体温度和密度分别为1 000 K和14.8 kg/m3。燃油喷入燃烧弹后发生破碎,同时射流中卷入热空气,燃油不断蒸发。随后低温下的化学反应开始进行,这些反应释放大量的热量,促使点火发生。一旦点火出现,伴随着强烈的化学反应,周围温度迅速升高。火焰前锋处产生极大的温度梯度和组分浓度梯度,在火焰前锋面上进行强烈的质量和热量交换,从而引起火焰前锋面外侧未燃气体发生剧烈的化学反应,使火焰前锋面不断向外膨胀传播。本文建立的数学模型很好地捕捉到这个现象,同时也可以看出生物柴油与柴油的火焰变化趋势相似。从图中也可以观测到计算的柴油与生物柴油的液核长度都大于火焰浮起长度。这个现象表明在燃油开始燃烧之前,液体燃油并没有完全蒸发,存在着液体燃油雾化与燃烧相互作用的区域,如图 8中方块区域所示。液态燃油的蒸发将加快燃烧速率,从而释放大量的热,使得液核长度减小。同时,较多的燃油蒸发会使得相互作用区域温度降低,使火焰的稳定位置向喷嘴方向移动。也可以看出生物柴油较长的液核长度,导致点火延迟时间较长,点火的位置远离喷嘴,火焰浮起长度远大于柴油的火焰浮起长度。主要原因还是与生物柴油雾化速率较慢,蒸发特性较差有关。计算结果也表明燃油与空气的混合、点火和燃烧过程都会受到燃油雾化的影响。

|

Download:

|

| 图 8 柴油与生物柴油火焰浮起长度和温度云图对比 Fig. 8 Computed lift-off length and temperature contours for diesel and biodiesel | |

图 9(a)为不同气体密度下柴油与生物柴油的火焰浮起长度及燃油贯穿距对比。较大的气体密度使得液滴运动过程中受到的阻力较大,液滴温度升高速率加快,导致蒸发速率加快,燃油贯穿距减小,火焰稳定位置向喷嘴方向移动,因此火焰浮起长度减小。本文建立的数学模型很好地预测了这个趋势。从图 9也可以看出柴油与生物柴油的火焰浮起长度存在较大差异,并且随气体密度的增大,二者之间的差异逐渐变大。这主要源于生物柴油较高的表面张力导致部分燃油雾化较差,进而延长了燃油贯穿距,使得点火延迟的时间较长,火焰浮起长度较大。图 9(b)表示不同氧气体积分数对柴油与生物柴油火焰浮起长度和燃油贯穿距的对比。图中可以看出生物柴油和柴油的火焰浮起长度变化趋势与燃油贯穿距变化趋势相似。较高的氧气体积分数有利于化学反应速率的提高,减小点火延迟的时间,使得燃烧速率加快,进而缩短火焰浮起长度。同时燃烧效率的提高也会加快燃油蒸发速率,缩短燃油的贯穿距。图 9中的计算结果也表明,氧气体积分数的变化对火焰浮起长度的影响并不明显,约为16%。图 9(c)表示不同气体温度条件下柴油与生物柴油的火焰浮起长度和燃油贯穿距的对比。从图中可以看出气体温度越高,燃油贯穿距和火焰浮起长度越小的变化规律。一方面较高的气体温度会加快液滴的蒸发速率,从而减小燃油贯穿距;另一方面高温气体也会加快化学反应的进行,提高燃油燃烧速率,使得火焰稳定位置向上游移动,从而减小火焰浮起长度。图中的计算结果也表明柴油与生物柴油的火焰浮起长度之间的差异与气体温度变化的关系不大,大约为15%。

|

Download:

|

| 图 9 不同环境条件下火焰浮起长度对比 Fig. 9 The comparison of flame lift-off length under different conditions | |

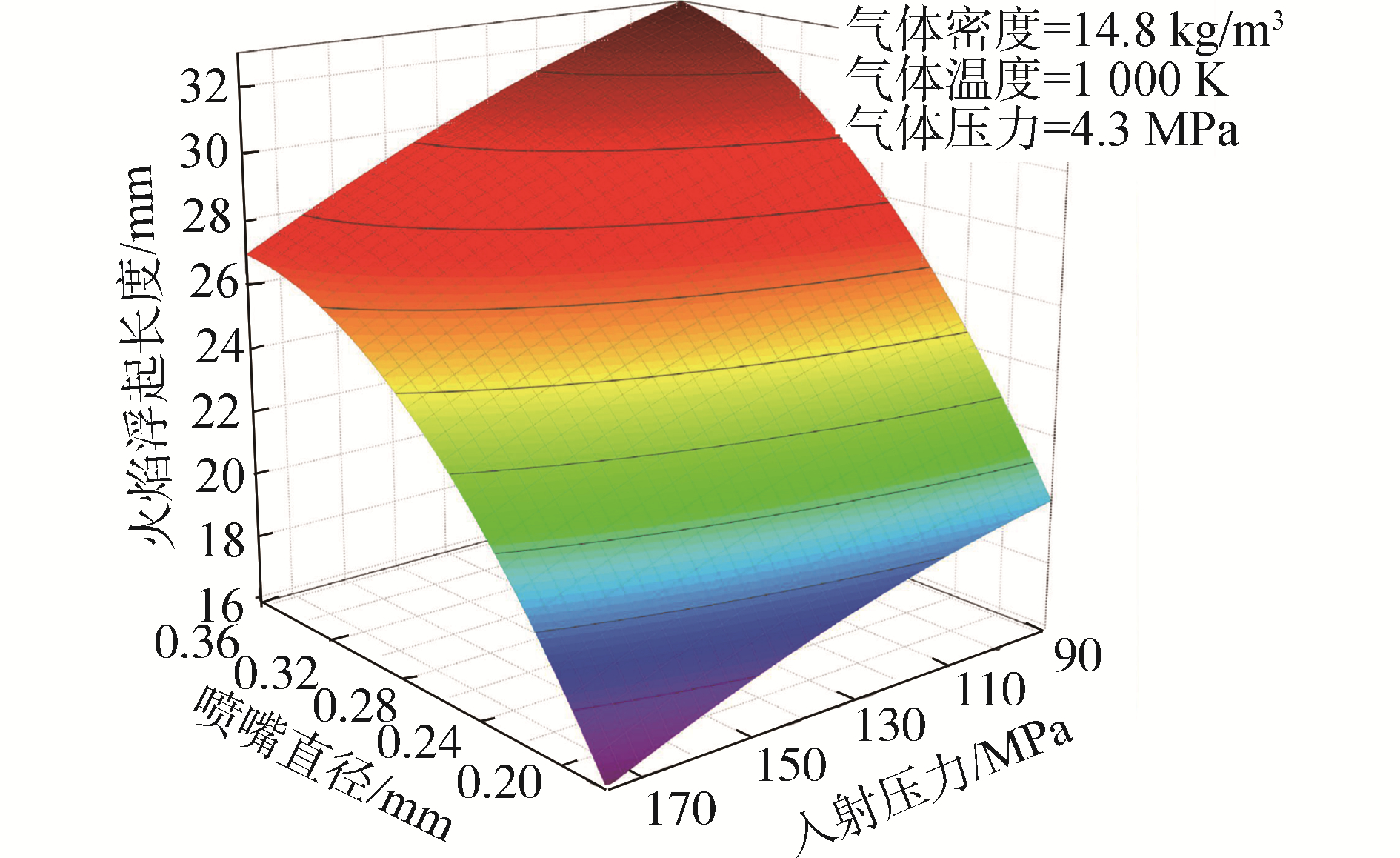

从图 8和图 9对比可以看出,生物柴油的燃烧特性与柴油大致相同。受燃油物性及雾化过程的影响,生物柴油火焰浮起长度普遍大于柴油的火焰浮起长度。本文对生物柴油的入射压力和喷嘴直径进行了多组组合计算,计算的火焰浮起长度结果如图 10所示。从图中可以看出燃油入射压力的提高和喷嘴直径的减小都可以减小生物柴油的火焰浮起长度,但喷嘴直径的影响更大。通过调整喷嘴直径可以减小火焰浮起长度,进而缩短火焰传播的距离,使得生物柴油可以在现有柴油机上应用变为可能。

|

Download:

|

| 图 10 喷嘴直经、入射压力与火焰浮起长度的关系 Fig. 10 The relationship between the nozzle diameter, injection pressure and lift-off length | |

1) 生物柴油较大的表面张力,抑制了液滴的破碎,同时生物柴油较差的蒸发特性,使得液滴蒸发速率较慢,导致生物柴油的液滴直径大于柴油的液滴直径,进而液核长度较长。

2) 生物柴油呈现与柴油相同的燃烧特性,但其火焰浮起长度较长,这与生物柴油较长的液核和较差的蒸发特性有关。同时也发现柴油与生物柴油火焰浮起长度的差异与气体密度有很大关系,而氧气体积分数和气体温度的影响相对较小。

3) 入射压力增大和喷嘴直径减小都可以缩短生物柴油的液核长度和火焰浮起长度,使得生物柴油在柴油机上应用变为可能。但本文的研究表明喷嘴直径对生物柴油液核长度和火焰浮起长度的影响更大。

| [1] |

SELVAN T, NAGARAJAN G. Combustion and emission characteristics of a diesel engine fuelled with biodiesel having varying saturated fatty acid composition[J]. International journal of green energy, 2013, 10(9): 952-965. DOI:10.1080/15435075.2012.732157 (  0) 0)

|

| [2] |

CHAKRAVARTHY K, MCFARLANE J, DAW S, et al. Physical properties of bio-diesel and implications for use of bio-diesel in diesel engines. SAE paper, 2007-01-4030[R]. SAE, 2007.

(  0) 0)

|

| [3] |

RA Y, REITZ R, MCFARLANE J, et al. Effects of fuel physical properties on diesel engine combustion using diesel and bio-diesel fuels[J]. SAE international journal of fuels and lubricants, 2008, 1(1): 703-718. DOI:10.4271/2008-01-1379 (  0) 0)

|

| [4] |

SOM S, LONGMAN D E, RAMÍREZ A I, et al. A comparison of injector flow and spray characteristics of biodiesel with petrodiesel[J]. Fuel, 2010, 89(12): 4014-4024. DOI:10.1016/j.fuel.2010.05.004 (  0) 0)

|

| [5] |

ARMAS O, HERNÁNDEZ J J, CÁRDENAS M. Reduction of diesel smoke opacity from vegetable oil methyl esters during transient operation[J]. Fuel, 2006, 85(17/18): 2427-2438. (  0) 0)

|

| [6] |

WU Yifeng, HUANG Ronghua, LIU Yu, et al. Effect of ambient temperature on flame lift-off and soot formation of biodiesel sprays. SAE Paper 2010-01-0606[R]. SAE, 2010.

(  0) 0)

|

| [7] |

MUELLER C J, BOEHMAN A L, MARTIN G C. An experimental investigation of the origin of increased NOx emissions when fueling a heavy-duty compression-ignition engine with soy biodiesel[J]. SAE international journal of fuels and lubricants, 2009, 2(1): 789-816. DOI:10.4271/2009-01-1792 (  0) 0)

|

| [8] |

雷国东.非结构网格FVM在复杂几何结构的湍流反应流计算中的应用研究[D].哈尔滨: 哈尔滨工程大学, 2008. LEI Guodong. The application and research of the unstructured grid FVM in the turbulent reaction flows simulation with complex geometries[D]. Harbin: Harbin Engineering University, 2008. (  0) 0)

|

| [9] |

YUAN W, HANSEN A C, ZHANG Q. Vapor pressure and normal boiling point predictions for pure methyl esters and biodiesel fuels[J]. Fuel, 2005, 84(7/8): 943-950. (  0) 0)

|

| [10] |

GOLOVITCHEV V I, YANG Junfeng. Construction of combustion models for rapeseed methyl ester bio-diesel fuel for internal combustion engine applications[J]. Biotechnology advances, 2009, 27(5): 641-655. DOI:10.1016/j.biotechadv.2009.04.024 (  0) 0)

|

| [11] |

ALLEN C A W, WATTS K C, ACKMAN R G. Predicting the surface tension of biodiesel fuels from their fatty acid composition[J]. Journal of the American oil chemists' society, 1999, 76(3): 317-323. DOI:10.1007/s11746-999-0238-5 (  0) 0)

|

| [12] |

CHAKRAVARTHY K, MCFARLANE J, DAW S, et al. Physical properties of bio-diesel and implications for use of bio-diesel in diesel engines. SAE Papers 2007-01-4030[R]. SAE, 2007.

(  0) 0)

|

| [13] |

JOHANSSON M, YANG Junfeng, OCHOTERENA R, et al. NOx and soot emissions trends for RME, SME and PME fuels using engine and spray experiments in combination with simulations[J]. Fuel, 2013, 106: 293-302. DOI:10.1016/j.fuel.2012.11.078 (  0) 0)

|

| [14] |

刘永丰, 明平剑, 张文平, 等. 一种固定网格上拉格朗日点追踪的快速算法[J]. 计算物理, 2010, 27(4): 527-532. LIU Yongfeng, MING Pingjian, ZHANG Wenping, et al. An efficient lagrange point tracking algorithm for fixed grids[J]. Chinese journal of computational physics, 2010, 27(4): 527-532. DOI:10.3969/j.issn.1001-246X.2010.04.006 (  0) 0)

|

| [15] |

QI Wenliang, ZHANG Wenping, MING Pingjian, et al. Numerical simulation of high-pressure fuel spray by using a new hybrid breakup model[J]. Atomization and sprays, 2017, 27(12): 999-1023. DOI:10.1615/AtomizSpr.v27.i12 (  0) 0)

|

| [16] |

齐文亮, 明平剑, 张文平, 等. 湍流扰动对液滴破碎的影响及模拟方法研究[J]. 哈尔滨工程大学学报, 2018, 39(4): 709-715. QI Wenliang, MING Pingjian, ZHANG Wenping, et al. A simulation method and the effect of turbulence perturbation on droplet breakup[J]. Journal of Harbin Engineering University, 2018, 39(4): 709-715. (  0) 0)

|

| [17] |

LIU A B, Mather D, REITZ R D. Modeling the effects of drop drag and breakup on fuel sprays. SAE Paper 930072[R]. SAE, 1993.

(  0) 0)

|

| [18] |

NORDIN N. Complex chemistry modeling of diesel spray combustion[D]. Göteborg: Chalmers University of Technology, 2001.

(  0) 0)

|

| [19] |

AMSDEN A A. KIVA-3V: a block-structured KIVA program for engines with vertical or canted valves. LA-13313-MS[R]. Los Alamos: National Laboratory, 1997.

(  0) 0)

|

| [20] |

ZHANG Yanzhi, JIA Ming, LIU Hong, et al. Development of a new spray/wall interaction model for diesel spray under PCCI-engine relevant conditions[J]. Atomization and sprays, 2014, 24(1): 41-80. DOI:10.1615/AtomizSpr.v24.i1 (  0) 0)

|

| [21] |

KEE R J, RUPLEY F M, MEEKS E, et al. CHEMKIN-Ⅲ: a FORTRAN chemical kinetics package for the analysis of gas-phase chemical and plasma kinetics. Report SAND96-8216[R]. Albuquerque, New Mexico: Sandia National Laboratories, 1996.

(  0) 0)

|

| [22] |

刘耀东.基础燃料(PRF)及汽油表征燃料(TRF)化学反应动力学骨架模型的研究[D].大连: 大连理工大学, 2013. LIU Yaodong. Research on the development of skeletal chemical kinetic models for primary reference fuel and gasoline surrogate fuel (TRF)[D]. Dalian: Dalian University of Technology, 2013. (  0) 0)

|

| [23] |

CHANG Yachao, JIA Ming, LI Yaopeng, et al. Development of a skeletal mechanism for diesel surrogate fuel by using a decoupling methodology[J]. Combustion and flame, 2015, 162(10): 3785-3802. DOI:10.1016/j.combustflame.2015.07.016 (  0) 0)

|

| [24] |

CHANG Yachao, JIA Ming, LI Yaopeng, et al. Development of a skeletal oxidation mechanism for biodiesel surrogate[J]. Proceedings of the combustion institute, 2015, 35(3): 3037-3044. DOI:10.1016/j.proci.2014.09.009 (  0) 0)

|

| [25] |

DAGAUT P, GAÏL S, SAHASRABUDHE M. Rapeseed oil methyl ester oxidation over extended ranges of pressure, temperature, and equivalence ratio:Experimental and modeling kinetic study[J]. Proceedings of the combustion institute, 2007, 31(2): 2955-2961. DOI:10.1016/j.proci.2006.07.142 (  0) 0)

|

| [26] |

COLKET M, EDWARDS T, WILLIAMS S, et al. Development of an experimental database and kinetic models for surrogate jet fuels[C]//Proceedings of the 45th AIAA Aerospace Sciences Meeting and Exhibit. Reno, Nevada, 2007.

(  0) 0)

|

| [27] |

HIGGINS B S, MUELLER C J, SIEBERS D L. Measurements of fuel effects on liquid-phase penetration in DI sprays. SAE Paper 1999-01-0519[R]. SAE, 1999.

(  0) 0)

|

| [28] |

HIGGINS B S, SIEBERS D L. Measurement of the flame lift-off location on DI diesel sprays using OH chemiluminescence. SAE Paper 2001-01-0918[R]. SAE, 2001.

(  0) 0)

|

| [29] |

SIEBERS D L, HIGGINS B S. Effects of injector conditions on the flame lift-off length of DI diesel sprays[R]. Albuquerque, New Mexico: Sandia National Laboratories, 2000.

(  0) 0)

|

| [30] |

SOM S, AGGARWAL S K. Effects of primary breakup modeling on spray and combustion characteristics of compression ignition engines[J]. Combustion and flame, 2010, 157(6): 1179-1193. DOI:10.1016/j.combustflame.2010.02.018 (  0) 0)

|

2019, Vol. 40

2019, Vol. 40