2. 中广核研究院有限公司, 广东 深圳 518031;

3. 哈尔滨工程大学 核科学与技术学院, 黑龙江 哈尔滨 115001

2. China Nuclear Power Technology Research Institute Co., Ltd., Shenzhen 518031, China;

3. College of Nuclear Science and Technology, Harbin Engineering University, Harbin 150001, China

流致振动是一种包含复杂而多样振动行为的现象,普遍存在于核工业、航空航天、海洋工程等领域[1-4],在核反应堆中,堆芯燃料系统包括燃料组件和燃料相关组件两大部分,燃料相关组件包括固定式相关组件、棒束控制组件等[5]。燃料相关组件棒束分别插入到燃料组件导向管内,具有大长径比,与导向管内壁间隙极小的特征。在反应堆运行时,受到冷却剂的影响,导向管中的相关组件棒会产生流致振动现象。当振动频率接近或等于其固有频率时,会导致相关组件棒产生剧烈共振振动,并有可能与导向管发生剧烈碰撞,使其壁面发生变形甚至产生破损,对反应堆的运行带来安全隐患。因此,开展燃料相关组件流致振动研究具有重要意义。

在流体流过棒组件时,组件会发生振动,振动系统为强耦合系统,棒振动对流体流动产生不可忽略的影响,改变导向管内流场[6-8],理论求解较为困难。本文对燃料相关组件棒的流致振动特性开展实验研究,得到相关组件棒的固有频率,获取在不同流动工况下相关组件棒在导向管中一维和二维流致振动响应并得到其振动特性,得出相关组件棒不会发生如振幅过大、相关组件棒反复接触导向管壁面等异常振动。在测量方面,针对反应堆内大尺寸部件如堆芯吊兰,常用埋设传感器的方式测量流致振动,喻丹萍等[7]通过埋设相关传感的方法对秦山二期工程堆内构件模型流致振动进行了实验测量。然而,由于相关组件棒与其导向管之间环隙极小,若在其表面安装传统的传感器,如压力传感器和应变片等测量设备必然会对流场有一定的扰动,引入附加质量效应,从而影响测量结果[9]。此外,使用电涡流传感器测量相关组件棒位移的方法,因其材质并不均匀导致测量结果不准确。多普勒仪测量流致振动时,因其直接测量为振动速度[10-12],测量结果不够直观。因此,本文提出了利用可视化测量方法对相关组件棒的流致振动特性进行研究,使用了高速相机记录相关组件棒的振动情况。通过外部施加单点激励单点拾振的方式,得到了相关组件棒的振动频率;在不同流动工况下,获取相关组件棒在导向管中的一维和二维流致振动响应等振动特性。

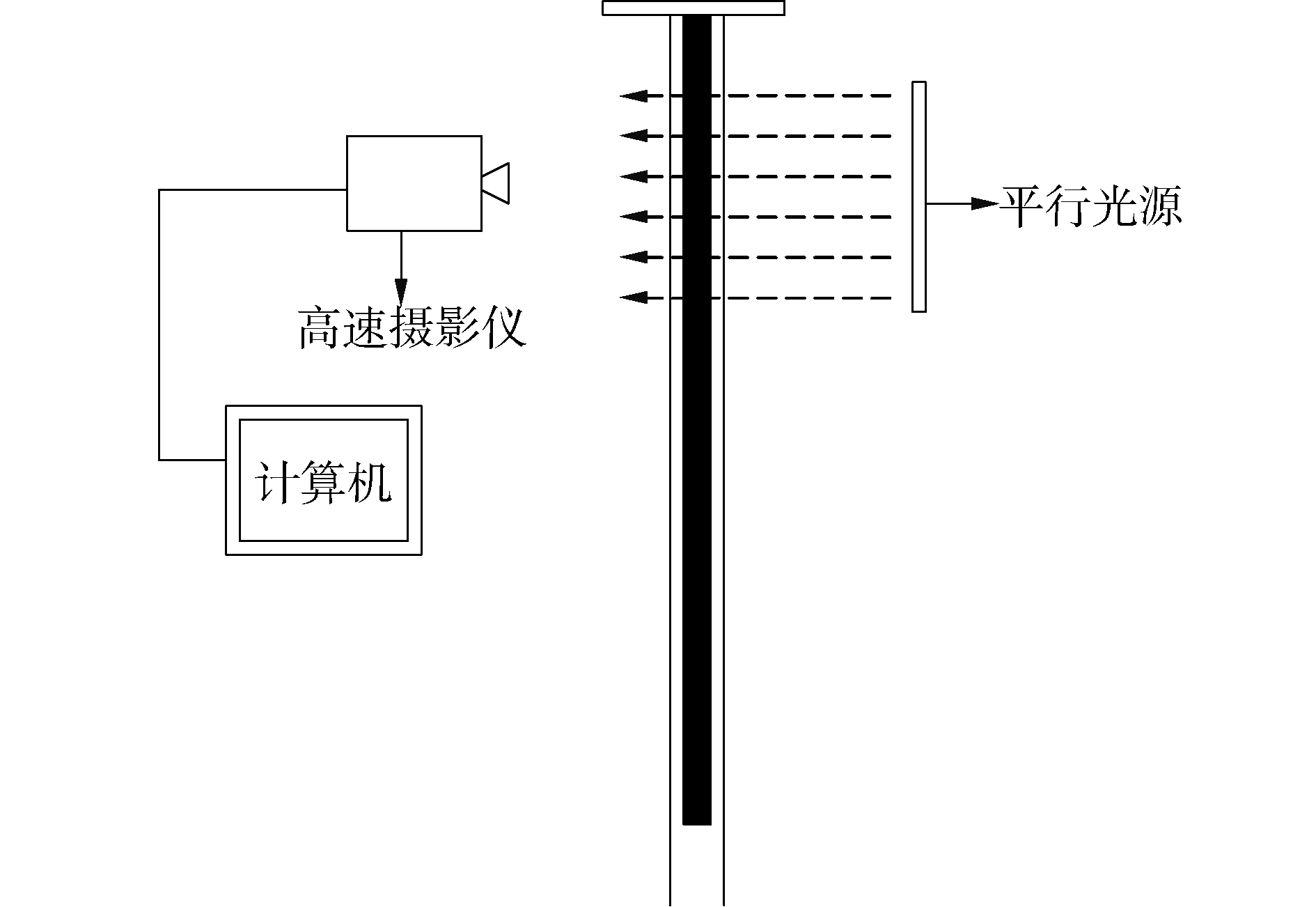

1 流致振动可视化实验系统和方法 1.1 实验系统为测量燃料相关组件棒流致振动特性,搭建了可视化实验回路。可视化实验流动系统的示意图如图 1所示。为避免实验台架的振动对实验测量带来的干扰,回路搭建的过程中将实验台架固定在墙壁上以减少振动本底噪声的产生。

|

Download:

|

| 图 1 实验流动系统 Fig. 1 Flow control system | |

实验流动系统主要由多级泵(LVR2-7,扬程52 m,流量2 m/s,利欧,中国)、电磁流量计(OPTIFLUX4300W with IFC300 W,流量1 m3/h,科隆,德国)、除气水箱(自制,容积200 L)、相关组件棒、可视化导向管(自制,内径11.5 mm,外径13.5 mm,长3 889.5 mm)以及相应的阀门管道(铝塑管,DN15)组成。经过校验,在实验流量范围内,流量计最大测量误差为0.76%,满足实验精度要求为保证实验可视化测量以及稳定性要求;可视化导向管,由3根石英玻璃管拼接而成,采用不锈钢套管连接,保证导向管的准直性,导向管采用滑移卡套固定,卡套为有机玻璃材料加工制成,中间有一方形卡槽,可调范围为30 mm,可固定以及调整导向管方位。相关组件棒顶端采用不锈钢支撑板固定并以透明有机玻璃上封头密封。实验件为长度2 930 mm、外径9.68 mm的相关组件棒,上端为固定端,采用螺栓结构连接固定,下端为自由端。

实验光路分布示意图如图 2所示,在测量区域采用高亮度平面光源照明(LED,12 W),并在其正前方布置高清摄像机用于采集实验原始图像数据,高速相机在2 048×2 048 pixels分辨率下(FASTCAM Mini WX100)的最大拍摄速度可达到1 080 fps。相机能准确分辨的最小单位为一个像素,因此实验测量误差最大为0.5个像素,导向管径向的像素距离为924个像素,对应的实际距离为13.5 mm,因此像素点的实际尺寸约为14.61 μm,实验最大测量误差为7.3 μm,由于每次实验相机的摆放位置不同,导致每次实验的分辨率会略有变化,但变化不大,满足实验要求。

|

Download:

|

| 图 2 实验可视化系统 Fig. 2 Visualized experiment system | |

由于石英玻璃管以及水的折射率有别于空气,光线穿过导向管时会发生折射,使得拍摄图像发生畸变,在不同位置处,其畸变是不一样的,因此需要建立测量振幅与实际振幅间的映射关系,当相关组件棒在垂直拍摄方向上贴壁时,实际振幅为0.91 mm,理论测量振幅为0.803 mm,但实际测量分辨率约为14.61 μm,最大误差约为7.3 μm,实际测量振幅与理论测量振幅间最大相差7.3 μm,由映射关系可得实际振幅最大偏差0.011 mm,因此测量误差为1.22%。

此外,光学实验对光路布置及实验环境要求极高,为了尽量减小外在环境带来的实验误差,必须保证相关组件棒、导向管、相机以及平面光源的垂直度与水平度,在实验开始之前以水平仪为参考对实验台架以及相机升降台进行调整,用于固定相关组件棒的不锈钢支撑板水平度极好,竖直方向的垂直度为89.9°, 垂直度偏差在0.1°以内,可以充分保证相机的水平以及相关组件棒的垂直,避免因实验台架的搭建偏差带来实验误差。

1.2 实验方法实验以高清摄像机记录不同实验工况下的相关组件棒振动过程,并利用Matlab编程提取出不同时刻下相关组件棒的位移响应,以获得相关组件棒在不同实验工况下的振幅、速度、频率等振动特性。数据处理过程为:采用软件将相机拍摄的视频按时间轴进行分解,获得每个时刻下的图片信息,通过使用Matlab程序实现对相关组件棒实时位置的提取。

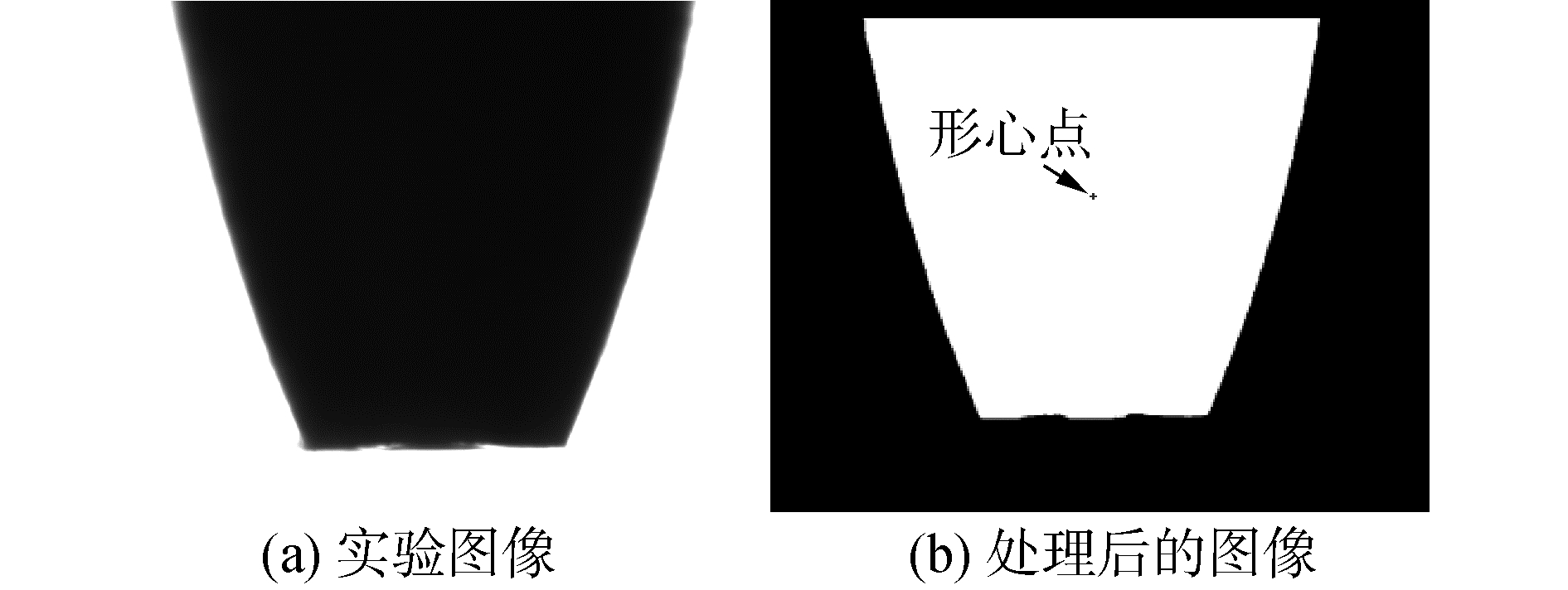

图像处理过程如图 3所示,由Matlab读取原始图像,对图像进行二值化处理后取反,经处理后,相关组件棒在图像中显示为白色,值为1,其余区域为黑色,值为0。相关组件棒的位置可以用其像的形心来表示,因此相关组件棒在测量区域内的振动可以简化为相关组件棒实验图像形心点的运动。根据形心求取公式(1),求得每一张图像的形心的坐标,这个坐标的单位为像素,因此需要进行像素距离匹配就可以得到形心的实际坐标。

|

Download:

|

| 图 3 图像处理及形心位置 Fig. 3 Image processing and centroid position | |

| $ \left\{ \begin{array}{l} x = \sum\limits_{i = 1}^n {f\left( {x, y} \right)x} /\sum\limits_{i = 1}^n x \\ y = \sum\limits_{i = 1}^n {f\left( {x, y} \right)y} /\sum\limits_{i = 1}^n y \end{array} \right. $ | (1) |

相关组件棒在某一时刻的位移等于该时刻相关组件棒图像形心实际坐标与静止时相关组件棒图像形心实际坐标间的距离。通过距离的差分与时间间隔的比值得到相关组件棒的振动速度,振动速度的差分除以时间间隔就是振动加速度,其中时间间隔可以通过拍摄帧数f得到,即Δt=1/f,由此得到被测量相关组件棒的振动情况。

2 模态实验结果燃料相关组件棒为非均质体,为了与理论和有限元模态分析结果进行对比,采用了实验方法对燃料相关组件棒的模态进行分析。相关组件棒在受到单点激励后的振动可以看作是有阻尼的自由振动,其振动方程为:

| $ x = A{{\rm{e}}^{-\zeta {\omega _0}t}}\cos \left( {{\omega _d}t-\phi } \right) $ | (2) |

式中:ω0为相关组件棒的固有频率;ωd为系统有阻尼时的固有频率;ζ为系统阻尼比,满足

经测量,相关组件棒的密度为4 484.131 4 kg/m3, 根据式(3),可以算出相关组件棒的抗弯刚度,棒的抗弯刚度均值为0.674 N/m。

| $ \left\{ \begin{array}{l} {\omega _1} = 1.875\;{104^2}{\left( {EI/\rho A{l^4}} \right)^{1/2}}\\ {\omega _2} = 4.694\;{091^2}{\left( {EI/\rho A{l^4}} \right)^{1/2}}\\ {\omega _3} = 7.854\;{757^2}{\left( {EI/\rho A{l^4}} \right)^{1/2}} \end{array} \right. $ | (3) |

以导向管和相关组件棒之间的环形间隙内的最大流速为特征速度,采取控制环隙流速的方式来研究棒的振动特性,环隙流速分别被控制在1.60、2.00、2.5、2.84、3.04和3.21 m/s,流速偏差低于2%,实验环境温度为室温。

由于相关组件棒为悬臂梁结构[15],由理论分析可知,相关组件棒前三阶振型中,自由端均为振幅最大位置。因此,实验中选择3个可视化测量区域A、B、C进行拍摄,位置如图 4所示。每个测量区域拍摄范围为20 mm。

|

Download:

|

| 图 4 测量区域 Fig. 4 Measurement region | |

根据前述分析,选取了3个不同测量位置分别标记为A、B和C,分别对相关组件棒在这3个区域内不同流速下的流致振动特性进行了测量,首先选取了实验流速为1.60、2.00和2.50 m/s 3种工况的结果进行分析,实验结果如图 5所示。

|

Download:

|

| 图 5 不同流速下不同测量位置的振幅曲线 Fig. 5 Amplitude curves of under the various conditions and positions | |

根据不同流速下3个测量位置处振幅曲线,可以得到振幅的变化趋势,如图 5所示。相关组件棒在不同测量区域处的振动幅度各不相同,由于湍流脉动的随机性,导致振幅曲线呈现出不规则性。在小流速下,3个测量区域的振幅都很小,随流速增大,A区域振幅增大的幅度要明显大于B、C 2个区域,所以较高流速下A区域振幅要明显大于B、C 2个区域。相关组件棒振动最剧烈的区域发生在A区域,振幅在0.20 mm内;B区域的振幅绝大多数小于0.05 mm;由于相关组件棒的上部被固定,C区域振动幅度明显最小,振幅已低于分辨率,可以认为相关组件棒在该区域没有振动。

经分析,造成上述现象主要原因是:相关组件棒为悬臂梁结构,C区域靠近固定端,其振动受到约束,因此该区域几乎不振动。A、B 2个区域远离固定端,受到的约束较小,当流体流动时,会产生明显振动,且幅度较大,特别是在自由端A区域,流体从圆形通道进入环隙后,流通面积突然减小,速度会明显的增大,流体对相关组件棒的冲击力增大,使得相关组件棒在该区域振动最剧烈。

根据不同测量区域振动曲线的分析发现,相关组件棒在A区域的振动最剧烈,因此需要对相关组件棒在该区域不同流速下的流致振动特性进行详细分析,如图 6为相关组件棒在不同流速下的振幅曲线。

|

Download:

|

| 图 6 不同流速下A位置振幅曲线 Fig. 6 Amplitude curves of under the various conditions | |

由图 6可知,在不同流速下相关组件棒振动幅度是不一样的,在流速为2.84 m/s之前,相关组件棒的振幅呈逐渐增大的趋势,但此流速之后,振幅出现减小的趋势,造成这种现象的原因是:大长径比的相关组件棒存在弯曲,而实验中相关组件棒与导向管的间隙又很小,弯曲使得相关组件棒与导向管的局部间隙小于0.91 mm,在低流速下时,相关组件棒振动的振动不会接触到导向管内壁面,这时相关组件棒仍然可以看作悬臂梁结构,但随着流速的增大,相关组件棒的振幅也随之增大,使得相关组件棒局部贴壁,这相当于给相关组件棒引入了新增约束,使得振幅减小,相关组件棒已经不是悬臂梁结构;但流速继续增大,水流冲击也继续增强,相关组件棒的振动幅度也增大。

3.3 二维位移响应为分析相关组件棒在平面内的二维振动情况,采用2台高速相机来实时记录相关组件棒的振动幅值,实验设备的布置如图 7所示,2台高速相机垂直布置,在其对应另一侧放置2个平面光源。2台高速相机由同步器控制,可以保证图像获取的同步性。通过采用2台高速相机同时拍摄,以获取相关组件棒的实时位置。在实验中以图像中心为原点,角度分布如图 7左下角所示,以光源2位置处为起点,逆时针旋转时角度增加,进而可获得相关组件棒在极坐标下运动轨迹曲线。

|

Download:

|

| 图 7 二维振动实验拍摄示意 Fig. 7 Schematic of two-dimensional vibration measurement | |

高速相机1获取沿图中x轴方向的振动图像,高速相机2获取沿y轴方向的振动图像,采用图像后处理技术,准确识别相关组件棒在振动过程中的位置,即物理尺寸和像素点的匹配关系,可获得相关组件棒在不同方向的振动曲线。通过坐标合成即可获得相关组件棒在平面内的运动轨迹。

通过对2台高速相机的振幅曲线进行处理,可以获得相关组件棒在平面内的振动特性,测量结果如图 8所示。采用极坐标的形式直观地显示运动轨迹,如图 9所示。通过图中可以清楚地得出相关组件棒的运动轨迹,其轨迹呈现出振动的随机性,同时采用2台相机合成的相关组件棒运动振幅要大于采用一台相机时拍摄到的振幅,这是因为单台相机测量得到的是组件棒在一个方向上的投影,使得结果偏小。2台相机同步拍摄能准确测量组件棒在平面内的振动位移响应,测量结果更为准确。

|

Download:

|

| 图 8 组件棒在1.6 m/s时振动振幅曲线 Fig. 8 Amplitude curve on flow condition of 1.6 m/s | |

|

Download:

|

| 图 9 相关组件棒在1.6 m/s时振动二维轨迹 Fig. 9 Schematic of trajectory on flow condition of 1.6 m/s | |

1) 本文实现对流致振动的无干扰实时测量,获取振幅、频率等振动特性,测量精度高。利用模态分析证实该方法切实可行,并利用该方法对燃料相关组件棒流致振动特性进行研究。

2) 利用该方法对具有大长径比、极小环隙空间的导向管内燃料相关组件棒流致振动特性进行了实验研究,得到其在不同测量区域和流速下的一维振动特性:棒的自由端振动最剧烈,近固定端区域几无振动;低流速时,棒的振幅随着流速增大而增大,而高流速时,棒存在间歇接触壁面的情况,振幅呈减小趋势。

3) 通过2台相机拍摄,获得相关组件棒在二维平面内的二维振动轨迹和振动特性曲线,其轨迹呈现出振动的随机性。

| [1] |

AIT ABDERRAHMANE H, PAIDOUSSIS M P, FAYED M, et al. Flapping dynamics of a flexible filament[J]. Physical review E, 2011, 84(6): 066604. (  0) 0)

|

| [2] |

王鹏.双圆柱体布局下的轴向流致振动实验研究[D].哈尔滨: 哈尔滨工业大学, 2017. WANG Peng. Axial flow-induced vibration of a twin cylinder configuration[D]. Harbin: Harbin Institute of Technology, 2017. (  0) 0)

|

| [3] |

PAÏDOUSSIS M P, PRICE S J, DE LANGRE E. Fluid-structure interactions:cross-flow-induced instabilities[M]. Cambridge: Cambridge University Press, 2011.

(  0) 0)

|

| [4] |

CHEN S S. Flow-induced vibration of circular cylindrical structures[M]. Berlin: Springer-Verlag, 1987: 63.

(  0) 0)

|

| [5] |

孙汉虹, 程平东, 缪鸿兴, 等. 第三代核电技术AP1000[M]. 北京: 中国电力出版社, 2010.

(  0) 0)

|

| [6] |

邢景棠, 周盛, 崔尔杰. 流固耦合力学概述[J]. 力学进展, 1997, 27(1): 19-38. XING Jingtang, ZHOU Sheng, CUI Erjie. A survey on the fluid-solid interaction mechanics[J]. Advances in mechanics, 1997, 27(1): 19-38. DOI:10.3321/j.issn:1000-0992.1997.01.002 (  0) 0)

|

| [7] |

包日东, 闻邦椿. 水下悬跨输流管道流致振动响应研究[J]. 地震工程与工程振动, 2009, 29(3): 115-120. BAO Ridong, WEN Bangchun. Study on dynamic responses of submarine fluid conveying pipeline under eddy stimulation[J]. Earthquake engineering and engineering vibration, 2009, 29(3): 115-120. (  0) 0)

|

| [8] |

冯志鹏, 臧峰刚, 张毅雄, 等. 流体诱发传热管振动的流场特性分析[J]. 核动力工程, 2014, 35(2): 71-75. FENG Zhipeng, ZANG Fenggang, ZHANG Yixiong, et al. Flow characteristic analysis of flow induced heat exchanger tube vibration[J]. Nuclear power engineering, 2014, 35(2): 71-75. (  0) 0)

|

| [9] |

喻丹萍, 胡永陶. 秦山核电二期工程反应堆堆内构件模型流致振动试验研究[J]. 核动力工程, 2003, 24(S1): 109-113. YU Danping, HU Yongtao. Experimental study of flow-induced vibration of the reactor internal in Qinshan phase Ⅱ NPP project[J]. Nuclear power engineering, 2003, 24(S1): 109-113. (  0) 0)

|

| [10] |

蒋莉, 王建立, 孙成海, 等. 有界域轴向流动棒束流致振动附加质量力模型[J]. 原子能科学技术, 1999, 33(5): 431-435. JIANG Li, WANG Jianli, SUN Chenghai, et al. Mathematical models for fluid inertial forces added on the rod bundle vibrating in the bounded axial flow[J]. Atomic energy science and technology, 1999, 33(5): 431-435. (  0) 0)

|

| [11] |

KANG H S, MURIETHI N K, PETTIGREW M J. An experimental investigation on the narrow annular-flow-induced vibration instability of a tube[M]//KASSAB A J, BREBBIA C A, DIVO E A, et al. Fluid Structure Interaction VI. Southampton: WIT Press, 2011: 11-19.

(  0) 0)

|

| [12] |

杨安良, 龚圣捷, 顾汉洋. 流致振动激光多普勒测振方法研究[J]. 测试技术学报, 2015, 29(2): 93-99. YANG Anliang, GONG Shengjie, GU Hanyang. An investigation of laser Doppler vibrometer measurement technique on flow-induced vibration[J]. Journal of test and measurement technology, 2015, 29(2): 93-99. (  0) 0)

|

| [13] |

刘军, 高建立, 穆桂脂, 等. 改进锤击法试验模态分析技术的研究[J]. 振动与冲击, 2009, 28(3): 174-177. LIU Jun, GAO Jianli, MU Guizhi, et al. An improved experimental modal analysis system with hammering method[J]. Journal of vibration and shock, 2009, 28(3): 174-177. DOI:10.3969/j.issn.1000-3835.2009.03.041 (  0) 0)

|

| [14] |

DE PAUW B, WEIJTJENS W, VANLANDUIT S, et al. Operational modal analysis of flow-induced vibration of nuclear fuel rods in a turbulent axial flow[J]. Nuclear engineering and design, 2015, 284: 19-26. (  0) 0)

|

| [15] |

吴毓熙. 应用弹性力学[M]. 上海: 同济大学出版社, 1989.

(  0) 0)

|

2019, Vol. 40

2019, Vol. 40