夹芯复合材料结构由于其优良的物理性能和良好的可设计性,被广泛地应用于各个工程领域。对于复合材料承载结构,在引入夹芯结构,既在复合材料层合板中间加入芯层后,为达到相同承载要求增重了6%的情况下,复合材料结构总体刚度可增加37倍[1]。利用夹芯复合材料结构的高比强度、高比刚度以及结构与材料可设计为具有吸声特性的特种形式,本项目组进行了用于大潜深潜水器的夹芯复合材料耐压壳设计研究。

研究表明,对于带有初始缺陷的钢制耐压圆柱壳,初始缺陷不会改变耐压圆柱壳的失稳模态[2],但是对极限承载能力有一定的影响。对于没有夹芯的复合材料圆柱壳的研究则表明复合材料壳对损伤缺陷没有各向同性材料敏感[3-4]。同时改变复合材料圆柱壳的结构设计会对其缺陷敏感性产生影响[5]。也有研究标明,针对碳纤维点阵夹芯圆柱板,其生产工艺缺陷对结构的刚度会产生一定的影响,从而影响结构的固有频率[6]。目前对复合材料缺陷的研究,主要集中于:缺陷的动态响应研究[7]、简单层合板的缺陷影响机理研究[8]和探伤技术研究[9]。

对缩比模型进行静水压力试验,并对试验工况进行了理论计算。通过Hashin准则计算排除了在此种工况下复合材料结构出现应力破坏的可能性,在计算临界屈曲载荷1.401 5 MPa下4个Hashin临界特征值都远小于1,所以次工况下结构的损伤模式是屈曲损伤,即极限承载载荷应当等于临界屈曲载荷。通过理论计算得到一阶屈曲载荷即为本工况下结构的临界屈曲载荷,为1.401 5 MPa。但是在试验过程中出现了极限承载载荷低于理论计算得到的临界屈曲载荷的现象。可以认为是夹芯复合材料圆柱壳的制造工艺缺陷导致了耐压壳体结构承载能力的下降。所以需要对制造工艺缺陷的影响因素进行分析计算。本文采用有限元数值计算的方法对夹芯复合材料耐压壳的工艺缺陷对耐压壳体承载能力的影响进行相应的分析。

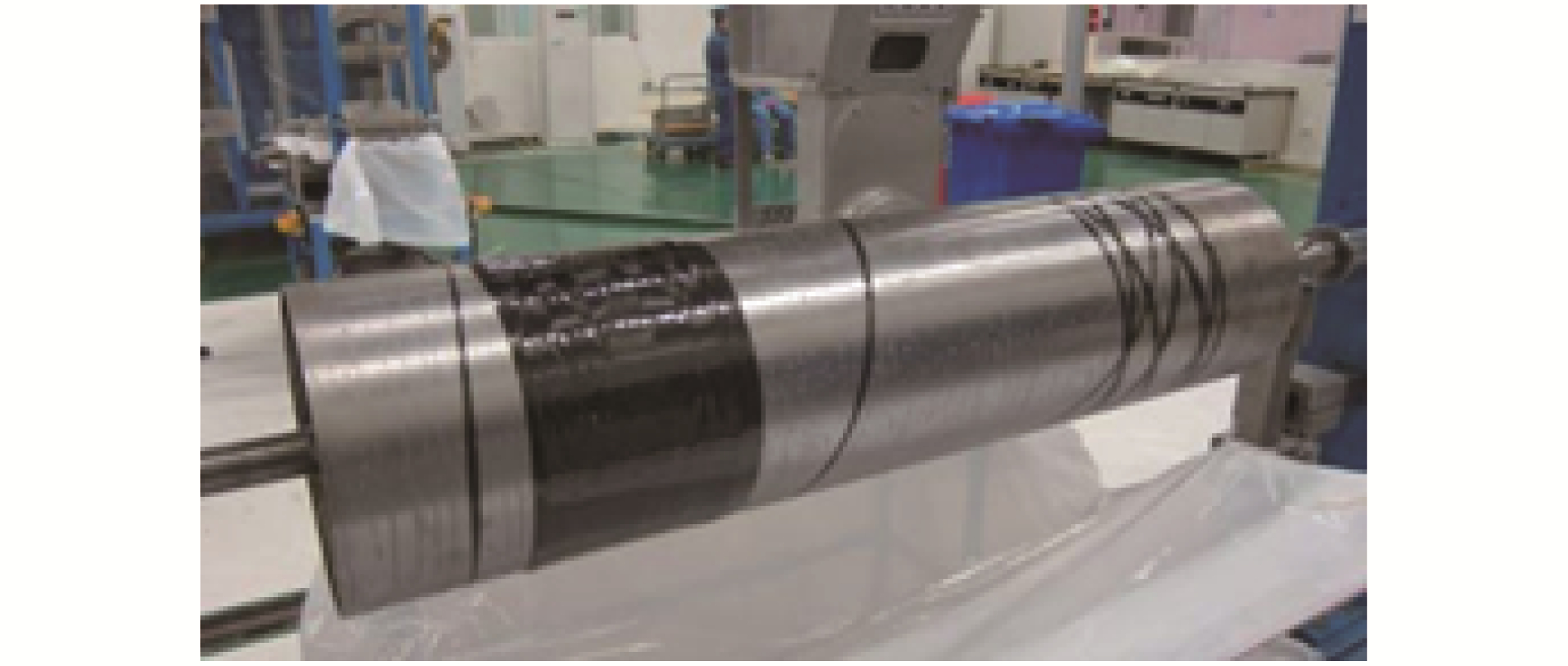

1 试验与仿真结果误差分析 1.1 夹芯复合材料耐压壳静水压力试验及结果分析为对通过有限元数值计算、优化所得到的夹芯复合材料耐压壳的承载能力进行验证,通过复合材料缠绕工艺制备了1:20的缩比模型并在压力筒中进行了静水压力承压试验。缩比模型如图 1所示,采用了有效的密封措施。

|

Download:

|

| 图 1 耐压壳缩比模型 Fig. 1 Pneumatic shell ratio model | |

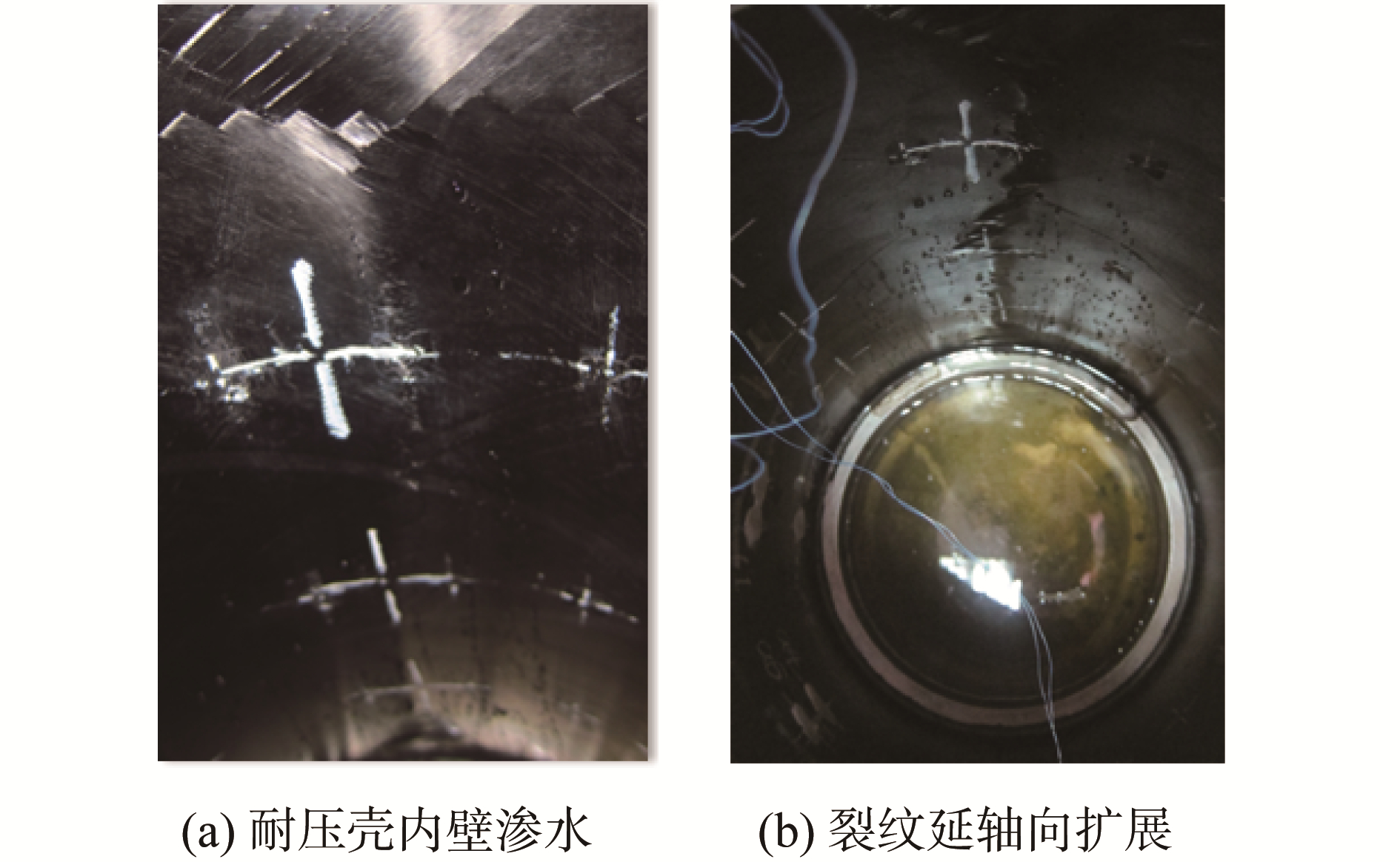

将耐压壳连同法兰装置安放在压力筒中,充水加压,并通过应变片监测耐压壳内外复合材料壳上相应测点的应力水平。根据有限元数值计算,此耐压壳模型的静水压力临界屈曲载荷为1.401 5 MPa。但是在试验中当载荷上升到1.34 MPa时,耐压壳内壁出现了鼓包并开始渗水,在持续加压下鼓包裂纹沿壳体轴向扩展,如图 2所示。

|

Download:

|

| 图 2 试验现象 Fig. 2 The experiment phenomenon | |

对试验中模型的破坏模式进行分析,壳体和法兰接缝完全密封无法渗水,所以鼓包和渗水现象是由于结构出现了裂纹而导致。为分析探究耐压壳的破坏模式将耐压壳体从中间截断。检查断面可以发现,圆柱壳断面环向有几处拐点,有较明显的不圆度,有结构发生屈曲的特征。复合材料内表层与芯材之间有3处宽度在1 mm左右的裂纹。此外,通过观察断面可知,芯材上三处琥珀色接口为芯层的粘接面,其位置与外表层纤维断裂的位置不一致,说明水通过外表层后并非通过粘接面到达内表层。比较外表层纤维断面、内表层纤维断面和芯层粘接面的位置可知,外表层断面和内表层断面的位置基本一致,其位置大约在相邻两处芯层粘接面的中间,既在一整块芯层材料的中部。

1.2 夹芯复合材料耐压壳成型工艺及可能产生的缺陷分析 1.2.1 夹芯复合材料耐压壳成型工艺由于夹芯复合材料耐压壳的内外表层为完整的复合材料圆柱壳,且需在其中安放芯材并保证三层之间紧密贴合,故选用复合材料缠绕成型工艺进行加工。对于此试验用模型,其加工工艺分为以下几个步骤:

1) 加工聚氨酯吸声芯材,模塑成型后加工固化,芯材分为3瓣;

2) 在复合材料纤维缠绕机上安装模具。之后开始进行纤维缠绕工序,缠绕外表层。如图 3所示;

|

Download:

|

| 图 3 复合材料纤维缠绕机及转轴 Fig. 3 Composite filament winding machine and its shaft | |

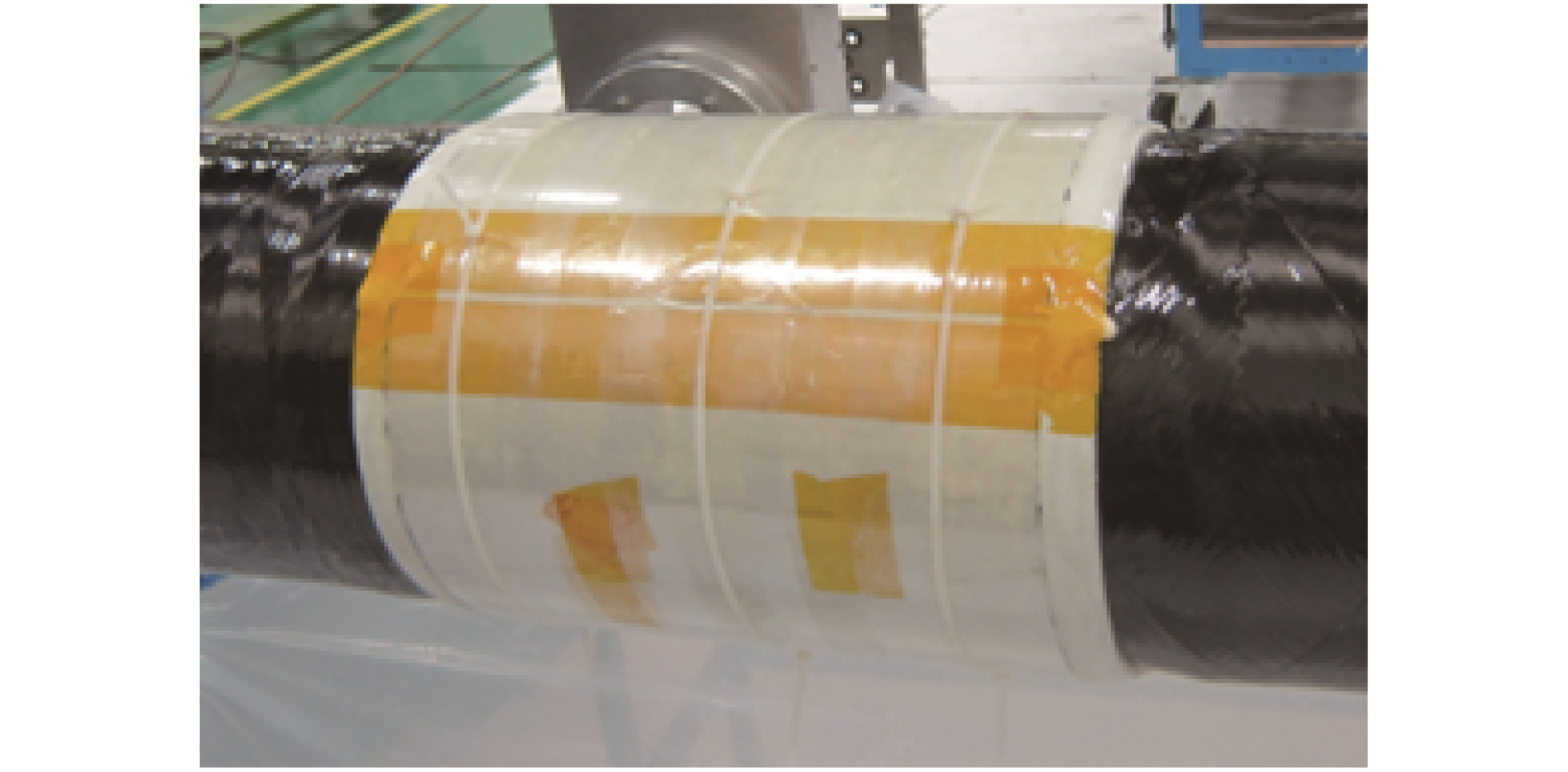

3) 在三瓣瓦状芯材的内面上涂树脂胶,通过塑料束带将芯材捆绑固定如图 4所示。固定时将三瓣芯材之间的间隙尽量均布,束带捆绑要扎紧。而后在芯材之间的间隙里填入树脂胶,再用塑料胶带将芯材接缝处粘接贴实;

|

Download:

|

| 图 4 捆绑固定芯材并填充树脂 Fig. 4 Bounding the core parts and filling resin | |

4) 在树脂胶凝固定型后解开束带,重启缠绕机,以固定好的芯层为内模,缠绕复合材料外表层。之后将整个耐压壳加温固化。

在这个成型工艺流程中,由于缺少一定的误差控制环节,其精度得不到保证,所得到的模型可能存在着一定的工艺缺陷。

1.2.2 耐压壳成型工艺可能产生的缺陷分析整个复合材料耐压壳模型的制造工艺较为复杂,其中存在着一定的公差误差,可能导致耐压壳模型成型后出现局部甚至整体的不圆度缺陷。

复合材料内表层是在圆柱形模具上进行缠绕成型的,所以其圆度是可以保证的。然而,复合材料外表层是以芯材为内模进行缠绕成型的,芯材固定在内表层的方法以及粘接方法可能会导致复合材料外表层出现不圆度缺陷。

如果芯材凹面的半径大于内表层凸面的半径,则在贴合过程中每瓣芯材两侧会出现翘起,使外表层在接缝处出现凸起型不圆度缺陷。如果芯材凹面的半径小于内表层凸面的半径,则在贴合过程中每瓣芯材的中部会出现翘起,使外表层在接缝处出现凹陷型不圆度缺陷。在芯材接缝处填胶时如果出现填胶量过多,则外表层会在接缝处出现凸起型不圆度缺陷;如果出现填胶量不足,则外表层会在接缝处出现凹陷型不圆度缺陷。如果在将芯材粘接固定在复合材料内表层上或者在芯材周边填胶的过程中出现失误,则会在芯材和内表层之间或者三瓣芯材之间出现脱胶缺陷。

综上所述,夹芯复合材料耐压壳制造工艺会产生多种缺陷,其缺陷形式较为复杂,为方便进行数值计算,简化为3种典型的缺陷类型,分别为:

1) 外表层在芯材接缝处出现凸起型不圆度缺陷;

2) 外表层在芯材接缝处出现凹陷型不圆度缺陷;

3) 表层和芯材之间出现脱胶缺陷。

2 含工艺缺陷的夹芯复合材料耐压壳承载能力数值计算对工艺缺陷对结构的临界屈曲载荷的影响进行仿真计算和分析,来判断结构的承载能力。使用abaqus的屈曲计算功能对各个缺陷形式进行建模、计算。

因为所考虑的缺陷是由工艺误差导致的,所以控制其最大厚度约为芯层厚度的10%,控制其宽度不超过圆柱壳外表层周长的30°弧长。增厚与减薄型的不圆度缺陷,其缺陷没有厚度突变,是平滑的鼓包或凹槽。脱胶缺陷在缺陷范围内脱胶厚度相同,不考虑尖端问题。

针对本实验模型,其芯层厚度为10.8 mm,内外表层厚度为1.8 mm,圆柱壳外径为319.6 mm。所以限定缺陷的最大厚度为1 mm,最大宽度由角度限定。模型使用碳纤维复合材料作为内表层和外表层,其制造工艺为单纤维缠绕工艺,生产的材料是纤维方向为±55°的各向异性材料。芯材使用的是软质聚氨酯发泡材料试验模型的材料。两种材料的材料参数如表 1所示。

| 表 1 模型材料参数 Table 1 Model′s material parameters |

由于已由Hashin准则判定,本工况下结构不会出现应力损伤,所以在对含缺陷模型的仿真计算中只进行临界屈曲载荷的计算。

2.1 不含缺陷耐压壳承载能力数值计算建立耐压壳的同时建立法兰和封盖的有限元模型,按照实际情况将耐压壳体和法兰、封盖相连接,并按照实际工况加载,通过有限元计算得到临界屈曲载荷系数从而确定模型的临界屈曲载荷。

为了使计算模型与试验模型尽可能相近,将芯材划分为三瓣瓦状芯材,并且按照实际测量建立3块宽度26.66 mm的树脂填充条,其材料模量为2.45 GPa。芯材模量为21.271 MPa,在这个模量下,不考虑缺陷的完整结构的临界屈曲载荷为1.401 5 MPa。

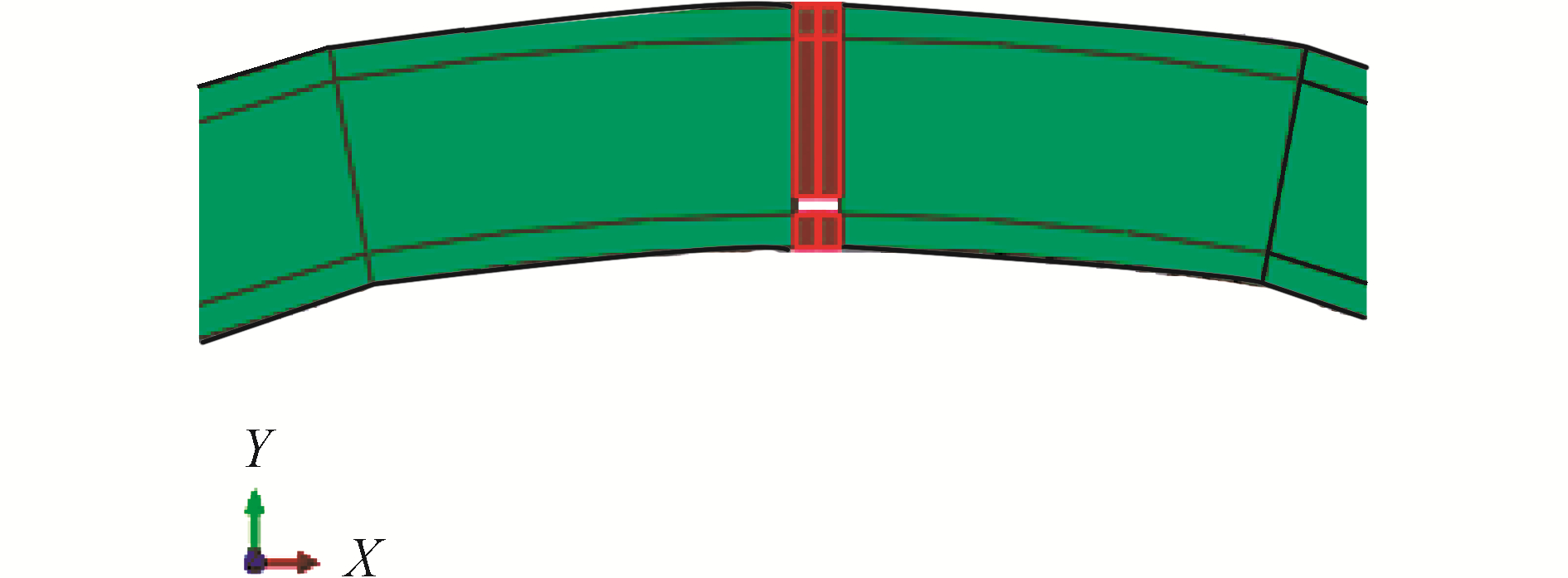

2.2 不圆度缺陷和脱胶缺陷的仿真实现方法带有不圆度缺陷的夹芯圆柱壳模型较难通过直接建模的方法得到,所以在此通过修改.inp文件导入网格的方法,在无缺陷模型的基础上进行计算。通过在无缺陷模型上施加整条载荷的方法,计算得到所需要导入的缺陷网格的外形。以凸起型不圆度缺陷为例,使用静力学计算分析步,对无缺陷模型进行加载如图 5(a)所示。

|

Download:

|

| 图 5 缺陷网格修改方法示意 Fig. 5 Defect grid modification method | |

所以对整个模型的内表层施加固支的边界条件,且修改材料属性,将内外表层的模量设置为远大于芯材模量的数值,然后选定需要施加不圆度缺陷的区域施加向外拉的载荷。在载荷的作用下,受力区域会发生变形,这个变形主要集中于芯材部分,符合本模型可能具有不圆度缺陷的特征。通过调整施加载荷的大小使所得到的模态曲线尽可能的趋近于光顺,得到最大变形值为0.1 mm的变形模态如图 5(b)所示。将所得到的模态网格文件输出并导入到无缺陷模型的屈曲计算算例中进行计算。可以通过改变所导入网格的倍数来改变不圆度缺陷的厚度。

而对于脱胶缺陷,在无缺陷模型上删除相应的一块单元即可以到达所需的效果,如图 6所示。将无缺陷模型按照需要添加脱胶缺陷的区域进行分区,并将需要删掉的区域删除。然后对所删掉的区域的上下表面设定接触。

|

Download:

|

| 图 6 修改模型删除局部单元 Fig. 6 Modify the model, delete part of the units | |

通过导入缺陷网格的方法,在耐压壳模型中加入凸起型缺陷,共设计计算了6种尺寸的含凸起型不圆度缺陷的临界屈曲载荷,26.67 mm缺陷与树脂条同宽,520 mm缺陷大约为30°的弧长,结果如表 2所示。

| 表 2 含凸起型不圆度缺陷耐压壳临界屈曲载荷计算 Table 2 Results of critical buckling load calculation on pneumatic shells with convex type out of roundness defects |

比较存在不同尺寸的凸起型不圆度缺陷时圆柱壳模型的的临界屈曲载荷和原始模型的临界屈曲载荷,存在缺陷的模型中临界屈曲载荷最小的为模型1~4,其临界屈曲载荷为1.392 6 MPa,相对于无缺陷结构下降了0.635%,而模型1-1的临界屈曲载荷相对于原结构略有上升,即微量的局部增厚可能对结构产生轻微的增强作用。横向比较各个模型,凸起型不圆度缺陷厚度和宽度的改变以及缺陷的数量对模型的临界屈曲载荷都有一定的影响。通过计算可以确定在限定的缺陷大小范围内,凸起型不圆度缺陷对结构的临界屈曲载荷影响较小。

2.4 含凹陷型不圆度缺陷的耐压壳承载能力数值计算通过导入缺陷网格的方法,在耐压壳模型中加入凹陷型缺陷,共设计计算了6种尺寸的含凹陷型不圆度缺陷的临界屈曲载荷,缺陷的位置和尺寸和凸起型不圆度缺陷一一对应,结果如表 3所示。

| 表 3 含凹陷型不圆度缺陷耐压壳临界屈曲载荷计算 Table 3 Results of critical buckling load calculation on pneumatic shells with depressed type out of roundness defects |

比较存在不同尺寸的凹陷型不圆度缺陷时圆柱壳模型的的临界屈曲载荷和原始模型的临界屈曲载荷,存在缺陷的模型中临界屈曲载荷最小的为模型2-4,其临界屈曲载荷为1.387 9 MPa,相对于无缺陷结构下降了0.970%。可见凹陷型不圆度缺陷对耐压壳的临界屈曲载荷的影响比凸起型不圆度略大。凹陷型不圆度缺陷厚度和宽度的改变同样对模型的承载能力有一定影响。但是在工艺缺陷尺度范围内,没有产生较显著的临界屈曲载荷下降。

2.5 含贯通型脱胶缺陷的耐压壳承载能力数值计算因为夹芯复合材料耐压壳上所出现的脱胶型缺陷,其长度不一,所以在此对于每一种宽度和高度的缺陷,考虑其可能的最危险形式,及贯通型脱胶缺陷。使用删除单元的方法对含缺陷的耐压壳进行建模,共设计计算了4种尺寸的含凹陷型不圆度缺陷的临界屈曲载荷,宽度与树脂条同宽。认为如果工艺过程不出现较大失误的话,不会出现宽度较大的脱胶缺陷。计算结果如表 4所示。

| 表 4 含贯通型脱胶缺陷耐压壳临界屈曲载荷计算 Table 4 Results of critical buckling load calculation on pneumatic shells with run through digumming defects |

比较存在不同尺寸的贯通型脱胶缺陷时圆柱壳模型的的临界屈曲载荷和原始模型的临界屈曲载荷,存在缺陷的模型中临界屈曲载荷最小的为模型3-2,其临界屈曲载荷为1.3 829 MPa,相对于无缺陷结构下降了1.327%。比较缺陷位置在树脂处的模型和缺陷位置在芯材中部的模型的临界屈曲载荷发现,在树脂处出现脱胶缺陷对临界屈曲载荷的影响比芯材中部出现缺陷的影响大。总体而言,贯通型脱胶缺陷对模型临界屈曲载荷的影响比凹陷型不圆度缺陷和凸起型不圆度缺陷大,但是对模型的承载能力依然没有很显著的影响。

3 结果分析从数值计算结果可见,在一定的尺寸范围内不圆度和脱胶类的工艺缺陷对夹芯复合材料耐压壳的承载能力影响较小。但是,根据计算结果推测,随着缺陷的叠加,模型的极限屈曲载荷有可能逼近1.34 MPa的试验值,试验出现的实际损失载荷小于理论值的现象有可能是由于模型存在多种类型的复杂工艺缺陷而导致的。

使用导入缺陷网格法来给模型添加不圆度缺陷是通过修改所导入的缺陷网格的倍数来修改缺陷大小,可以计算一定范围内缺陷尺寸连续的耐压壳模型的临界屈曲载荷,从而得到含缺陷模型的临界屈曲载荷随缺陷尺寸增加而减小的下降率,凸起型不圆度缺陷和凹陷型不圆度缺陷所导致的临界屈曲载荷下降率如图 7所示。

|

Download:

|

| 图 7 不圆度缺陷导致的临界载荷下降率 Fig. 7 The critical buckling load decrease rate caused by roundness defect | |

从图 7可见,临界屈曲载荷的下降率总体而言随缺陷尺寸的增加而增加,且近似于呈指数趋势。比较而言,凹陷型缺陷导致的临界屈曲载荷下降率比凸起型大。可见当缺陷尺寸增加到一定程度时,不圆度缺陷会对耐压壳的临界屈曲载荷造成较大影响。

但是当缺陷尺寸较小且在工艺缺陷的范围之内时,凸起型不圆度缺陷、减薄型不圆度缺陷和贯通型脱胶缺陷对耐压壳体的临界屈曲载荷影响较小。

4 结论1) 对试验模型模型,可能存在的工艺缺陷:凸起型不圆度缺陷、凹陷型不圆度缺陷和脱胶缺陷,在工艺缺陷的尺度范围内对模型的临界屈曲载荷影响较小。

2) 在缺陷范围、缺陷尺寸、缺陷位置一致的情况下凹陷型不圆度缺陷对模型临界屈曲载荷的影响大于凸起型不圆度缺陷的影响。

3) 根据研究结果可以推断,当缺陷尺寸增加到一定程度时,不圆度缺陷可能会对耐压壳的临界屈曲载荷造成较大影响。

由于大尺寸的缺陷可能会对耐压壳的损伤模式造成影响,对大尺度缺陷的问题需要进一步的研究分析。

| [1] |

STEIN M. Nonlinear theory for plates and shells including the effects of transverse shearing[J]. AIAA journal, 1986, 24(9): 1537-1544. DOI:10.2514/3.9477 (  0) 0)

|

| [2] |

王林, 李峰, 田冀锋. 初始缺陷对耐压圆柱壳结构极限承载力的影响[J]. 江苏科技大学学报(自然科学版), 2009, 23(1): 1-4. WANG Lin, LI Feng, TIAN Jifeng. Effects of initial defects to the limit load of pressure cylinder shell[J]. Journal of Jiangsu University of Science and Technology (natural science edition), 2009, 23(1): 1-4. DOI:10.3969/j.issn.1673-4807.2009.01.001 (  0) 0)

|

| [3] |

PASTUSZAK P D. Characterization of defects in curved composite structures using active infrared thermography[J]. Procedia engineering, 2016, 157: 325-332. DOI:10.1016/j.proeng.2016.08.373 (  0) 0)

|

| [4] |

KHOT N S. Buckling and postbuckling behavior of composite cylindrical shells under axial compression[J]. AIAA journal, 1970, 8(2): 229-235. DOI:10.2514/3.5648 (  0) 0)

|

| [5] |

闫光, 韩小进, 阎楚良, 等. 复合材料圆柱壳轴压屈曲性能分析[J]. 复合材料学报, 2014, 31(3): 781-787. YAN Guang, HAN Xiaojin, YAN Chuliang, et al. Buckling analysis of composite cylindrical shell under axial compression load[J]. Acta materiae compositae sinica, 2014, 31(3): 781-787. (  0) 0)

|

| [6] |

郝鹏, 王博, 李刚, 等. 基于缺陷敏感性分析的加筋圆柱壳结构设计[J]. 应用力学学报, 2013, 30(3): 344-349. HAO Peng, WANG Bo, LI Gang, et al. Structural design of stiffened shells based on imperfection sensitivity analysis[J]. Chinese journal of applied mechanics, 2013, 30(3): 344-349. (  0) 0)

|

| [7] |

YANG Jinshui, MA Li, CHAVES-VARGAS M, et al. Influence of manufacturing defects on modal properties of composite pyramidal truss-like core sandwich cylindrical panels[J]. Composites science and technology, 2017, 147: 89-99. DOI:10.1016/j.compscitech.2017.05.007 (  0) 0)

|

| [8] |

HÖRRMANN S, ADUMITROAIE A, SCHAGERL M. Through-thickness fatigue behavior of non-crimp fabrics featuring manufacturing defects[J]. Procedia structural integrity, 2016, 2: 158-165. DOI:10.1016/j.prostr.2016.06.021 (  0) 0)

|

| [9] |

DAVIDSON P, WAAS A M. The effects of defects on the compressive response of thick carbon composites:an experimental and computational study[J]. Composite structures, 2017, 176: 582-596. DOI:10.1016/j.compstruct.2017.05.046 (  0) 0)

|

2019, Vol. 40

2019, Vol. 40