2. 哈尔滨商业大学 机械教研室, 黑龙江 哈尔滨 150001

2. Mechanical Engineering Department, Harbin University of Commerce, Harbin 150001, China

船体结构内部肋板与桁材横纵交错,装配焊接后其内部应力状态复杂,对船体强度有严重影响。基于经验的允许工作应力法缺少一定理论依据,难于考虑到结构复杂应力分布状态对极限强度与疲劳强度的影响[1]。近些年来,国内外学者在船体结构极限强度有限元计算中,通过施加初始条件考虑了焊接变形及焊接残余应力,但这些计算多采用经验公式计算结构初始焊接变形与焊接残余应力,或采用等效载荷法计算初始焊接残余应力[2-3]。然而,目前焊接残余应力计算方法中,基于热弹塑性理论的有限元法是计算精度更高、应用更广泛的一种方法。该方法首先计算焊接温度场及热应变场,然后耦合材料热弹塑性本构力学模型的响应,最终实现变形和应力的计算,相较于等效载荷方法,其计算原理更趋近于材料热-力学物理原理,计算精度较高。但这种方法需要求解大量非线性有限元方程组,三维模型的计算量较大,尤其是船体结构这类庞大构件。为了解决该问题,研究者提出一系列降低计算量的工程技术方法,包括过渡网格粗化、焊接热源简化、shell/solid混合单元、静子结构复制等、局部-整体有限元[4-7]。目前,该方法可应用于一定尺寸范围的船体结构计算,随着计算机硬件技术不断进步,必将获得更广泛应用。然而,上述基于热弹塑性理论的船体结构焊接有限元分析中,建模时一般直接建立整个结构的有限元网格模型,实现焊接模拟计算。而在船厂现场生产中,船体结构是由零部件逐步装配焊接组成的。因此,为了更加切合实际地探索焊接结构在实际施工条件下的结构内应力状态及其演变过程,本研究按照实际生产过程建立有限元模型,建模时按照装配过程逐步添加零部件几何网格模型,按工序逐步实现装焊全过程连续模拟。在每步工序模拟中,将前序工艺模拟计算结果传递至后续工艺模拟的模型中,最终实现实际装焊过程的连续模拟。目前,国外学者主要在航空航天领域开展了这类连续模拟研究,而在船体结构装焊领域研究较少[8-9]。

本文将按照船厂现场装焊工艺过程,探索逐渐添加装焊零件模型的典型船体部件连续工艺模拟技术,并开展现场装焊实验进行对比验证。

1 工艺链连续模拟技术工艺链连续模拟技术是按照实际工艺顺序逐步建立和添加有限元网格模型,并将前道工序的仿真模拟结果映射传递至后道工序模型中,考虑工艺间的影响,从而达到预测与优化工艺方案的模拟技术。

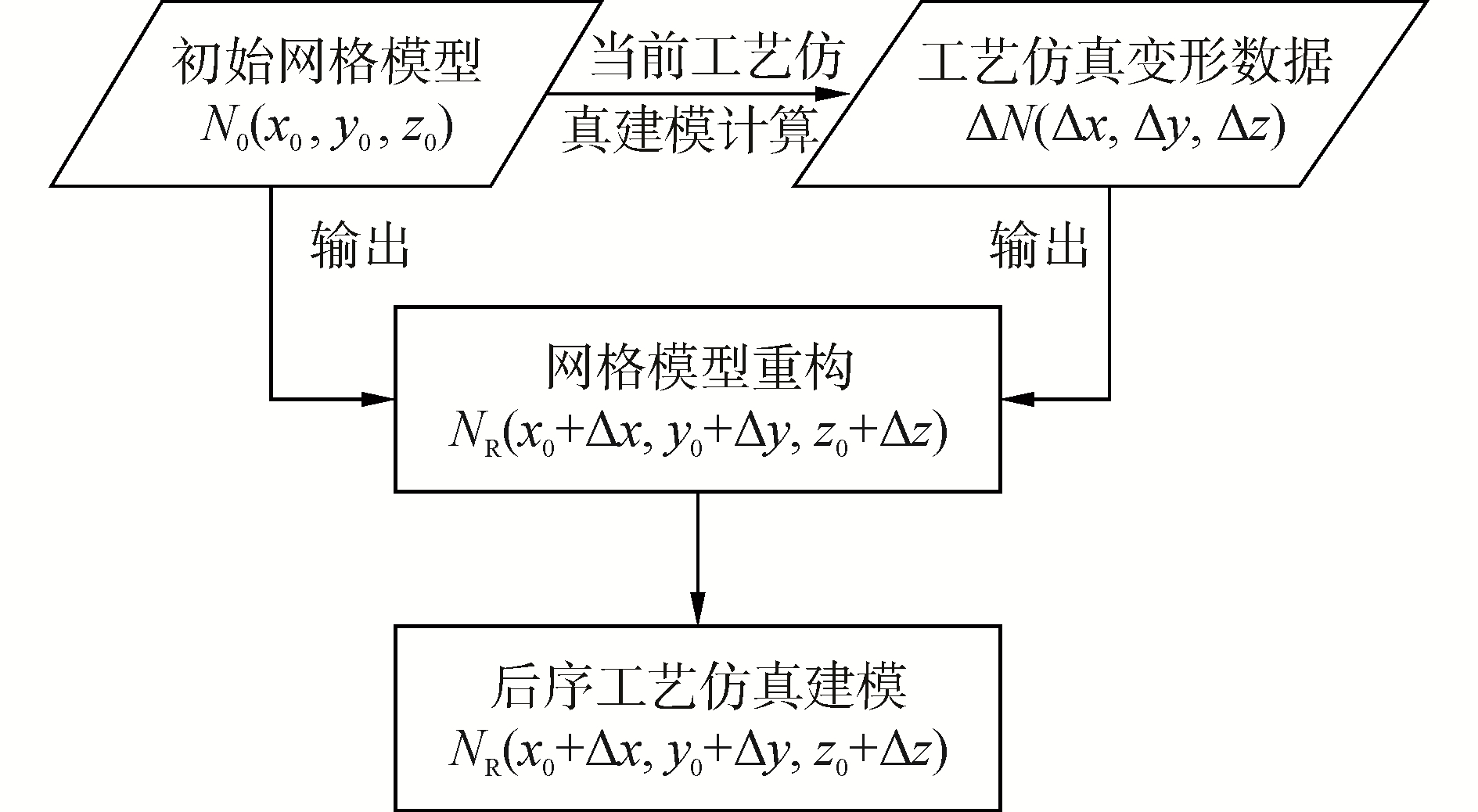

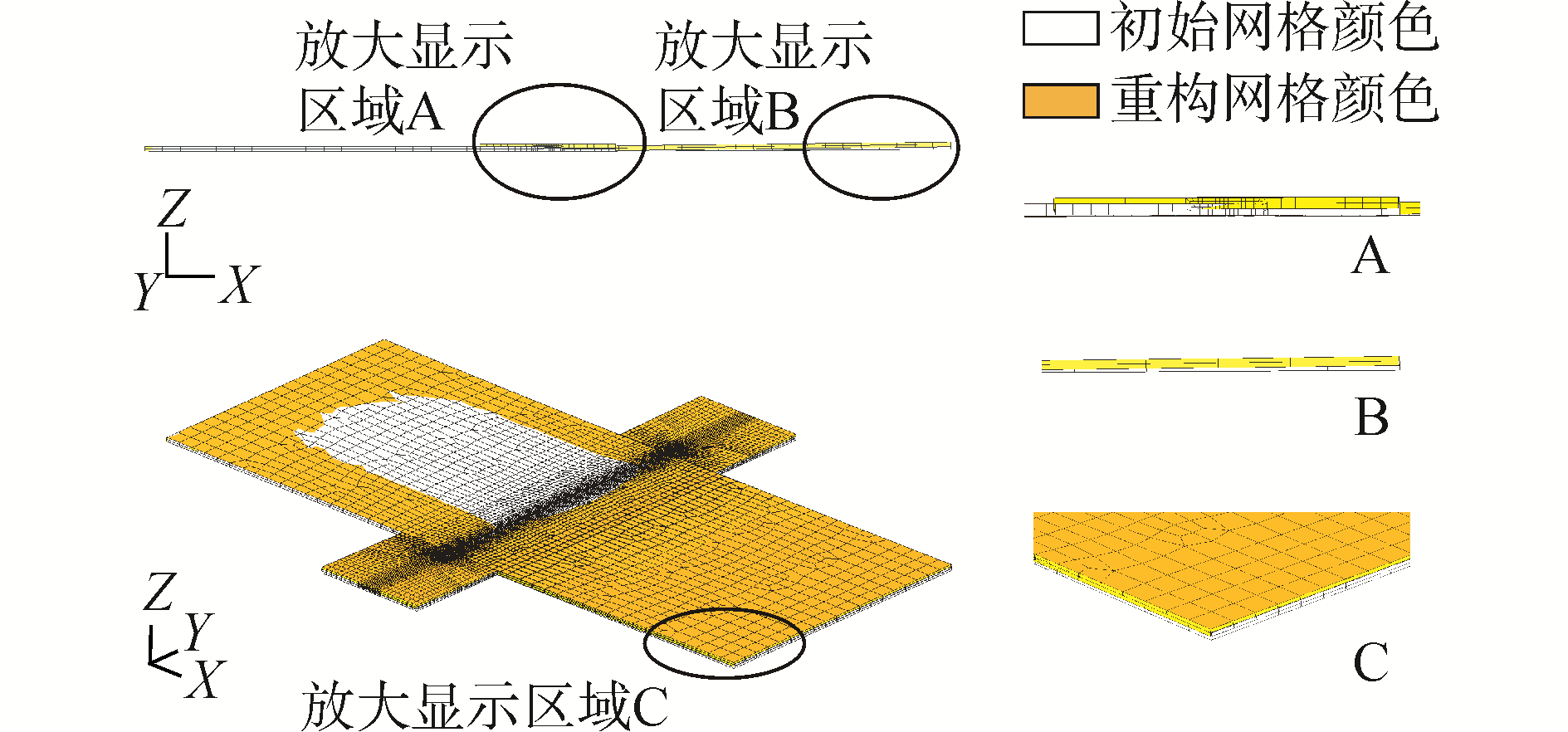

工艺链连续模拟的关键是实现工艺间模拟数据的传递。其中,变形数据使后序工艺模拟的网格节点位置变化,因此采用基于后处理再造型方法重构后序工艺模型网格,如图 1所示。其它不影响网格节点位置的模拟数据如温度、应力、电磁等物理场量,可以通过后处理数据二次开发实现数据传递,但当前后工艺模拟的网格模型变化时,则须利用形函数法首先将前序工艺模拟结果数据映射为与后序工艺的网格模型对应的数据,然后将数据传递至后序工艺模拟模型,实现模拟数据映射传递。

|

Download:

|

| 图 1 网格重构原理 Fig. 1 Priciple of meshing remodeling | |

1) 变形数据传递方法。本文采用已开发的后处理再造型方法[10],首先提取的节点位移模拟数据ΔN(Δx, Δy, Δz),同时读取计算前初始网格模型的节点坐标数据N0(x0, y0, z0),然后利用已开发程序将两者数据叠加获得新的网格节点数据NR(x0+Δx, y0+Δy, z0+Δz),从而生成包含变形数据的重构网格模型。

2) 应力场数据传递方法。有限元计算中应力数据与网格积分点对应,采用单元形函数法法可实现应力数据映射传递[11]:

| $ \begin{matrix} {{D}_{M}}=\frac{1}{8}\{[\left( 1-g \right)\left( 1-h \right)\left( 1-r \right){{D}_{1}}]+ \\ [\left( 1+g \right)\left( 1-h \right)\left( 1-r \right){{D}_{2}}]+ \\ [\left( 1+g \right)\left( 1+h \right)\left( 1-r \right){{D}_{3}}]+ \\ [\left( 1-g \right)\left( 1+h \right)\left( 1-r \right){{D}_{4}}]+ \\ [\left( 1-g \right)\left( 1-h \right)\left( 1+r \right){{D}_{5}}]+ \\ [\left( 1-g \right)\left( 1-h \right)\left( 1+r \right){{D}_{6}}]+ \\ [\left( 1+g \right)\left( 1+h \right)\left( 1+r \right){{D}_{7}}]+ \\ [\left( 1-g \right)\left( 1+h \right)\left( 1+r \right){{D}_{8}}]\} \\ \end{matrix} $ | (1) |

| $ {{D}_{M}}=N{{D}_{i}} $ | (2) |

| $ \left\{ \begin{align} &{{x}_{M}}=N{{x}_{i}} \\ &{{y}_{M}}=N{{y}_{i}} \\ &{{z}_{M}}=N{{z}_{i}} \\ \end{align} \right.\ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \left( i=1, 2\ldots 8 \right) $ | (3) |

式中:DM为所需计算的任意M点的模拟结果值,Di为包含M点单元的第i个积分节点的模拟结果值,(g, h, r)为六面体网格的局部坐标系,可以通过迭代求解式非线性方程组式(3)得到M点在局部坐标系下的坐标值,进而代入式(1)计算DM。

该方法通过查找后序工艺模拟的新网格积分点在前序工艺模拟的旧网格模型中的位置,利用旧网格的单元形函数以及对应积分点应力数据来计算新网格积分节点的应力数据,从而实现前后工序应力数据映射传递。

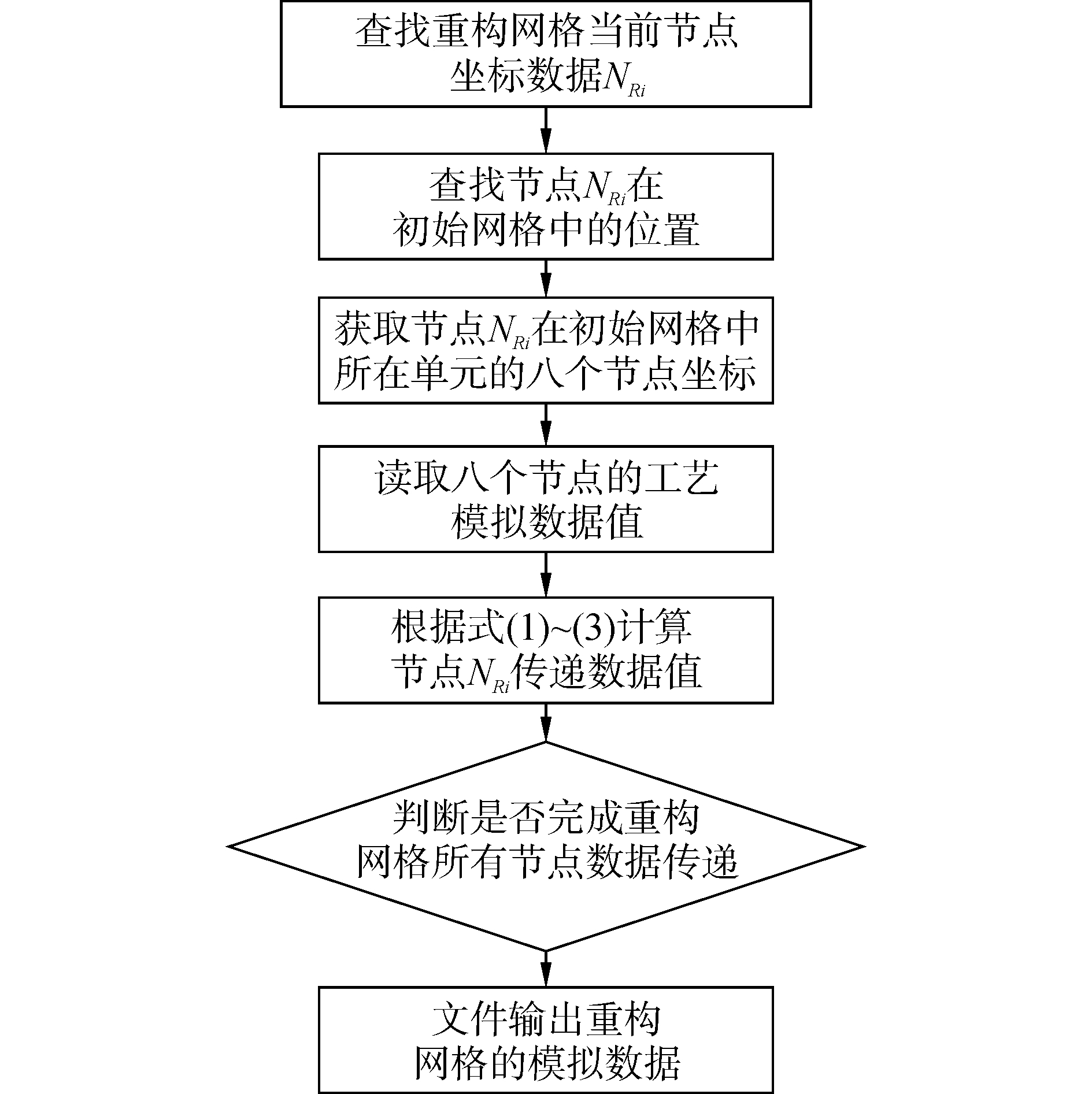

如图 2所示为应力数据传递的算法流程。

|

Download:

|

| 图 2 模拟数据映射传递算法 Fig. 2 Flow of mapping and passing simulated results data | |

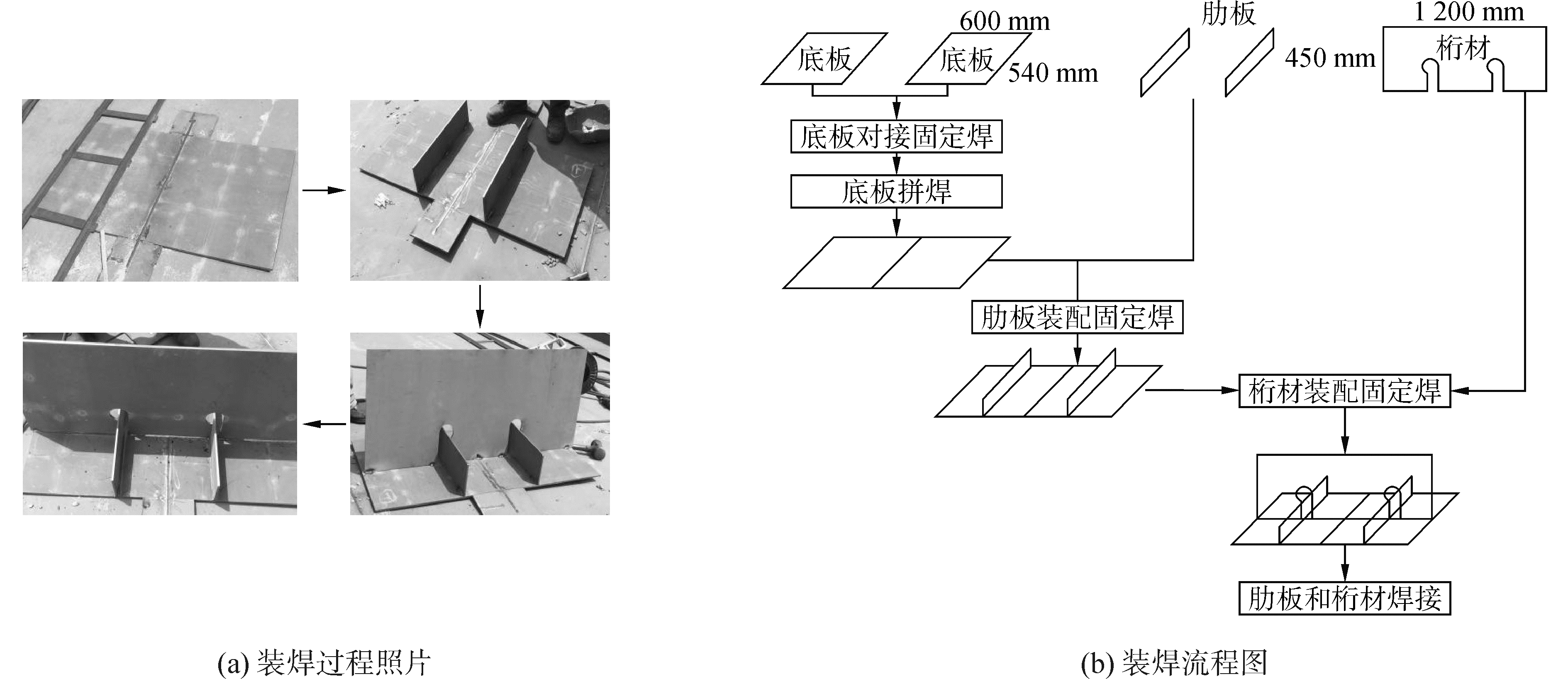

本研究实验采用船厂现有焊接工艺与工作环境。如图 3所示为部件的装焊过程照片和装焊流程图,主要包括如下步骤:1)两底板拼焊前的固定焊;2)两底板双面埋弧拼焊; 3)肋板与桁材的装配固定焊;4)肋板与桁材的焊接。

|

Download:

|

| 图 3 装焊流程示意图 Fig. 3 Flow of assembly and welding | |

现场焊接工艺参数如表 1所示。

| 表 1 焊接工艺参数表 Tab.1 Welding parameters |

开展装焊过程连续模拟,部件网格建模过程与以往不同,需按照图 3所示的工艺流程逐步添加不同零件的网格模型,最后形成全部零件组合的最终形状网格模型;本研究采用基于热弹塑性本构的热-力耦合有限元模型开展模拟计算。

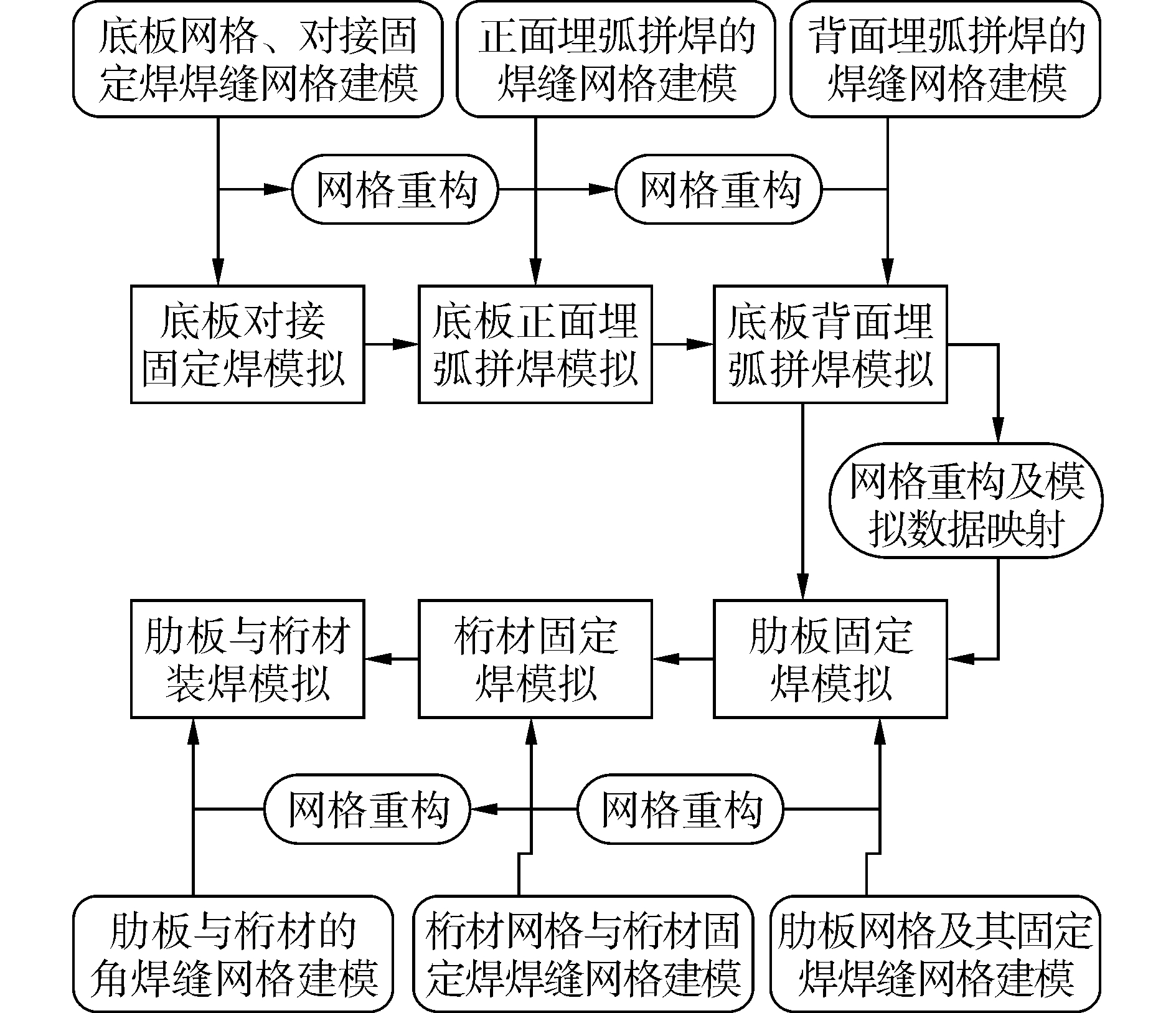

3.1 装焊连续模拟流程及网格建模过程如图 2所示为部件装焊连续模拟的网格建模过程。两底板对接的固定焊网格建模为初始网格模型,包括两底板与固定焊焊缝的网格模型。后序模型通过后处理再造型方法重构初始网格模型,再添加后序工艺增加形状的网格模型。例如底板正面拼焊模拟的网格模型一方面包括底板固定焊模拟后基于初始网格模型重构的变形后网格模型,另一方面需添加底板正面拼焊的焊缝网格模型。按照这种方法按照工艺顺序逐步实现全过程网格建模。图 4中主要示意了主要焊接工序过程,而实际模拟中,在肋板与桁材焊接时,其每一条焊缝的焊接过程模拟都需重构网格并添加下一步焊缝网格模型。本研究部件装焊连续模拟总计重构与添加网格19次。

|

Download:

|

| 图 4 连续装焊模拟建模流程 Fig. 4 Flow of modeling for the simulation | |

图 5所示为正面拼焊工艺模拟前的初始网格与模拟后的重构网格对比。本研究将初始网格与重构网格加入同一图形界面,且坐标原点相同,但显示颜色不同,其中初始网格为白色,重构网格为深色。图中分别放大显示了A、B、C三个区域两者的对比,可清楚地观察到重构网格较初始网格的变形。

|

Download:

|

| 图 5 初始网格与重构网格对比 Fig. 5 Compare of Original meshing and Re-modeled meshing | |

1) 材料参数模型。本研究部件结构材料为船用A3钢材料参数模型,具体随温度变化参数见文献[5]。采用热-力学进行焊接模拟时,在高温时,将结构材料视为“软固体”来模拟焊缝熔池液态金属,高温区域力学性能参数理想值为0。

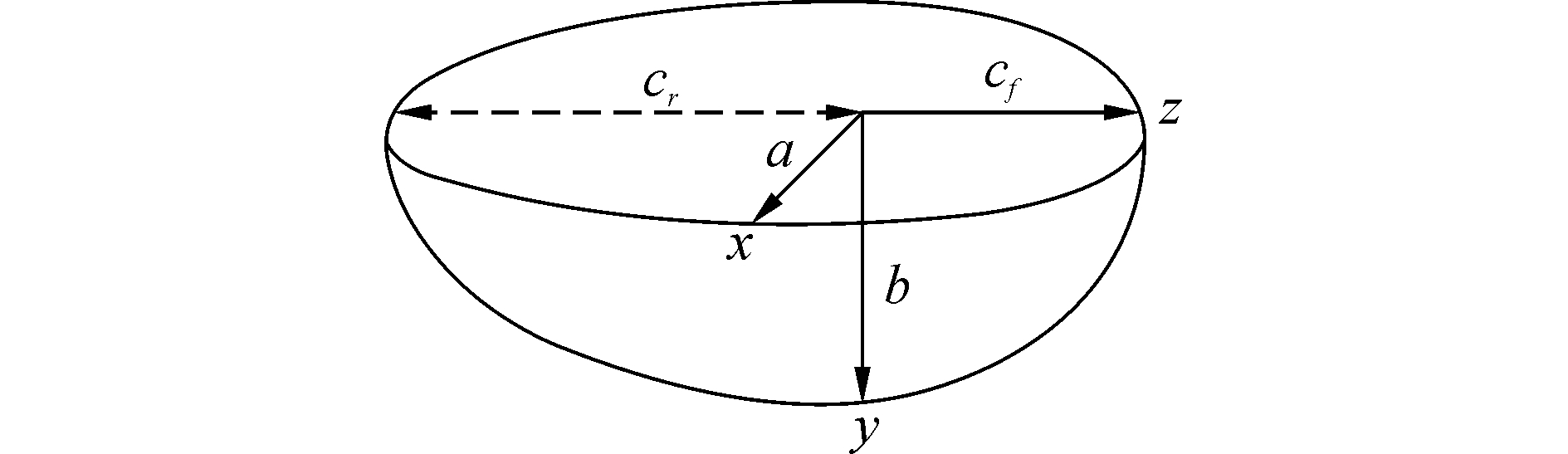

2) 双椭球焊接热源模型

图 6为双椭球热源模型,其能量密度沿坐标系(x, y, z)三轴呈高斯函数分布,在三个方向分布半径分别为a, b, cf和cr。前后半球热流密度分别为

| $ {q_f}\left( {x, y, z} \right) = \frac{{6\sqrt 3 {f_f}Q}}{{ab{c_f}{\rm{ \mathsf{ π} }}\sqrt {\rm{ \mathsf{ π} }} }}{{\rm{e}}^{-3{x^2}/{a^2}}}{{\rm{e}}^{-3{y^2}/ab^2}}{{\rm{e}}}^{ - 3x{z^2}/{c_f}^2} $ | (4) |

| $ {q_r}\left( {x, y, z} \right) = \frac{{6\sqrt 3 {f_r}Q}}{{ab{c_r}{\rm{ \mathsf{ π} }}\sqrt {\rm{ \mathsf{ π} }} }}{{\rm{e}}^{-3{x^2}/{a^2}}}{{\rm{e}}^{-3{y^2}/ab^{2}}}{{\rm{e}}^{ - 3x{z^2}/{c_r}^2}} $ | (5) |

|

Download:

|

| 图 6 双椭球热源模型 Fig. 6 Double ellipsoidal heat model | |

式中:qf为前半球热流密度函数, qr为后半球热流密度函数,a为双椭球半球宽度,b为双椭球加载深度,cf为前半球长度,cr为后半球长度。由式(4)和式(5)可知,双椭球热源的能量分布参数有6个,即a、b、cf、cr、ff、fr。选取不同形状参数时,其热流分布不同,能量分布十分灵活。研究表明该模型可用于建立多种焊接方法热源模型[12]。

模型热对流散热系数0.43,环境温度为30 ℃。实验构件自由放置在焊接平台上,其力学模型采用传统3点固定法,保证模型自由变形。

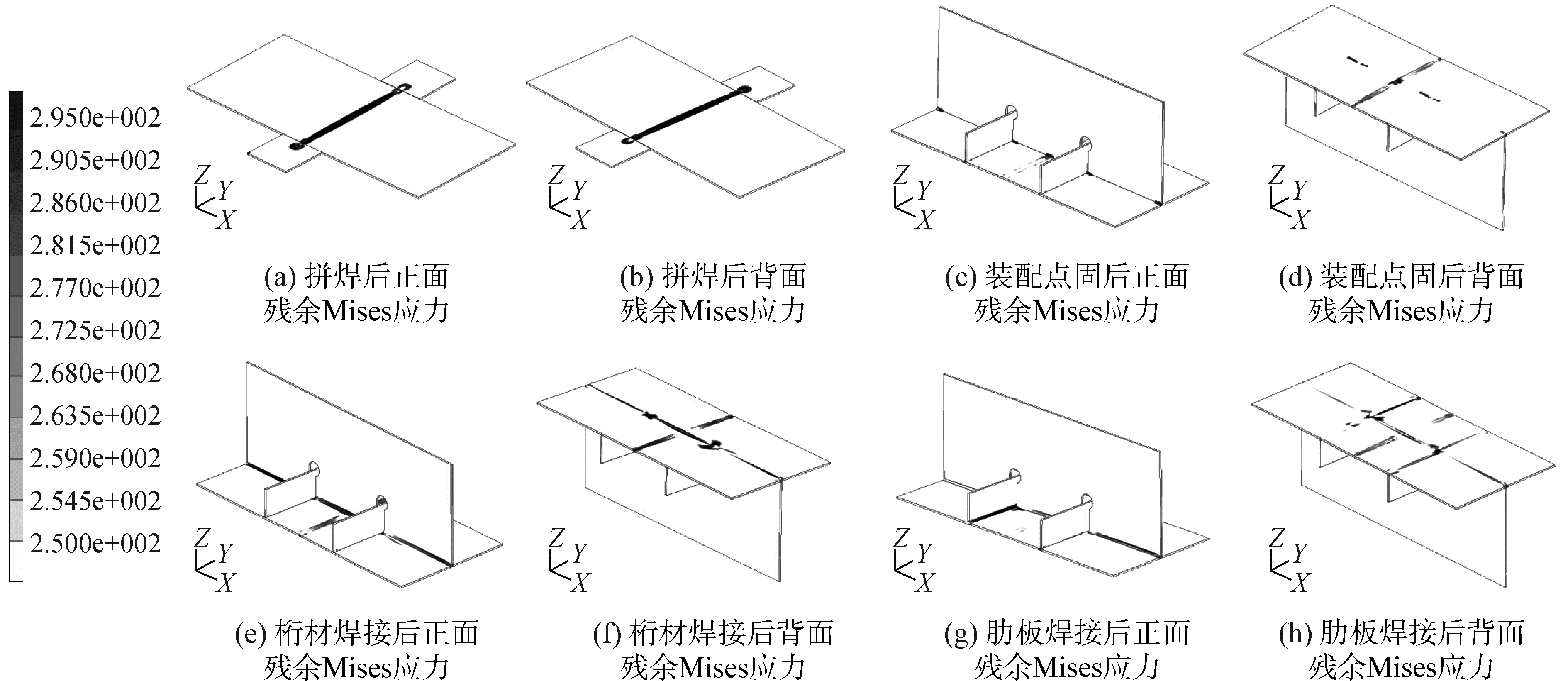

4 计算结果分析与讨论 4.1 强度薄弱区随装焊过程的动态变迁船体结构强度薄弱区一般集中在结构几何不连续区和焊接残余应力集中区。本研究主要讨论焊接残余应力集中区域随装焊工艺过程的动态变迁。适用于判断金属材料弹塑性屈服一般采用米塞斯屈服准则,因此将米塞斯应力作为判断强度薄弱区的指标,如下

| $ \sigma = \sqrt {\frac{{[{{({\sigma _1}-{\sigma _2})}^2} + {{({\sigma _2}-{\sigma _3})}^2} + {{({\sigma _3}-{\sigma _1})}^2}]}}{2}} $ | (4) |

为了清晰地观察应力峰值区域,本文通过后处理仅显示了米塞斯应力值在250~295 MPa的云纹图。由图 7(a)、(b)可知,在底板双面拼焊后,拼焊焊缝区域基本处于接近屈服的应力状态。在肋板与桁材装焊点固焊后(图 7(c)、(d)),拼焊焊缝的应力峰值状态得以缓解,此时,装配点固焊缝区处于应力峰值区间。进一步,在桁材焊接后(图 7(e)和7(f)),由于桁材焊接路径与底板拼焊焊缝交叉,使初始的拼焊强度薄弱区在桁材焊接路径上被“截断”,此时峰值集中区域主要在桁材焊缝区。最终,肋板焊接完毕时(图 7(g)和7(h)),包括拼焊焊缝、桁材焊缝区的应力峰值普遍降低,峰值应力区域大多集中在肋板焊缝附近,且主要集中在最后一条焊缝附近。

|

Download:

|

| 图 7 米塞斯应力(250~295 MPa)云纹图 Fig. 7 Von Mises Stress between 250 and 295 MPa nephogram of the simulation | |

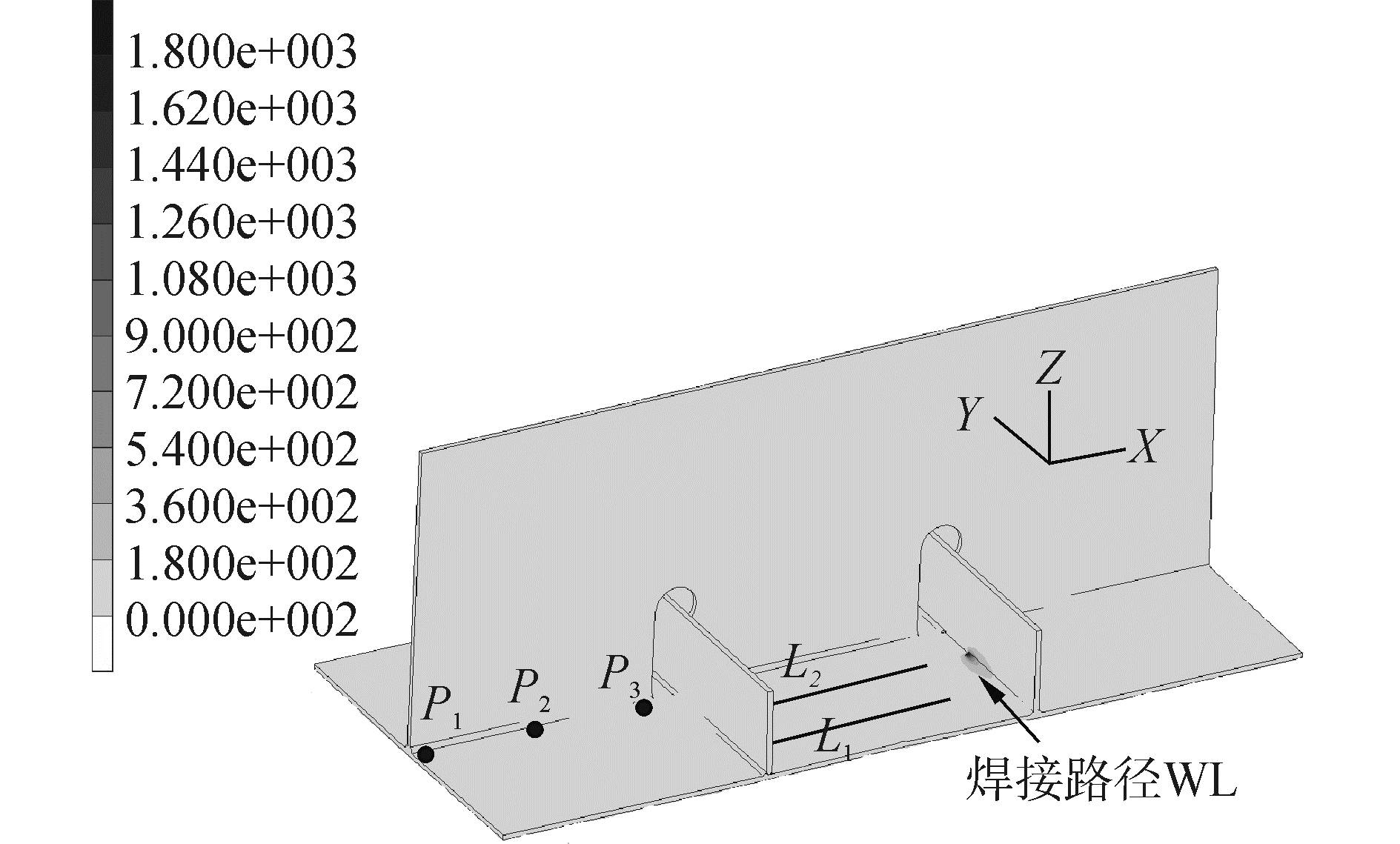

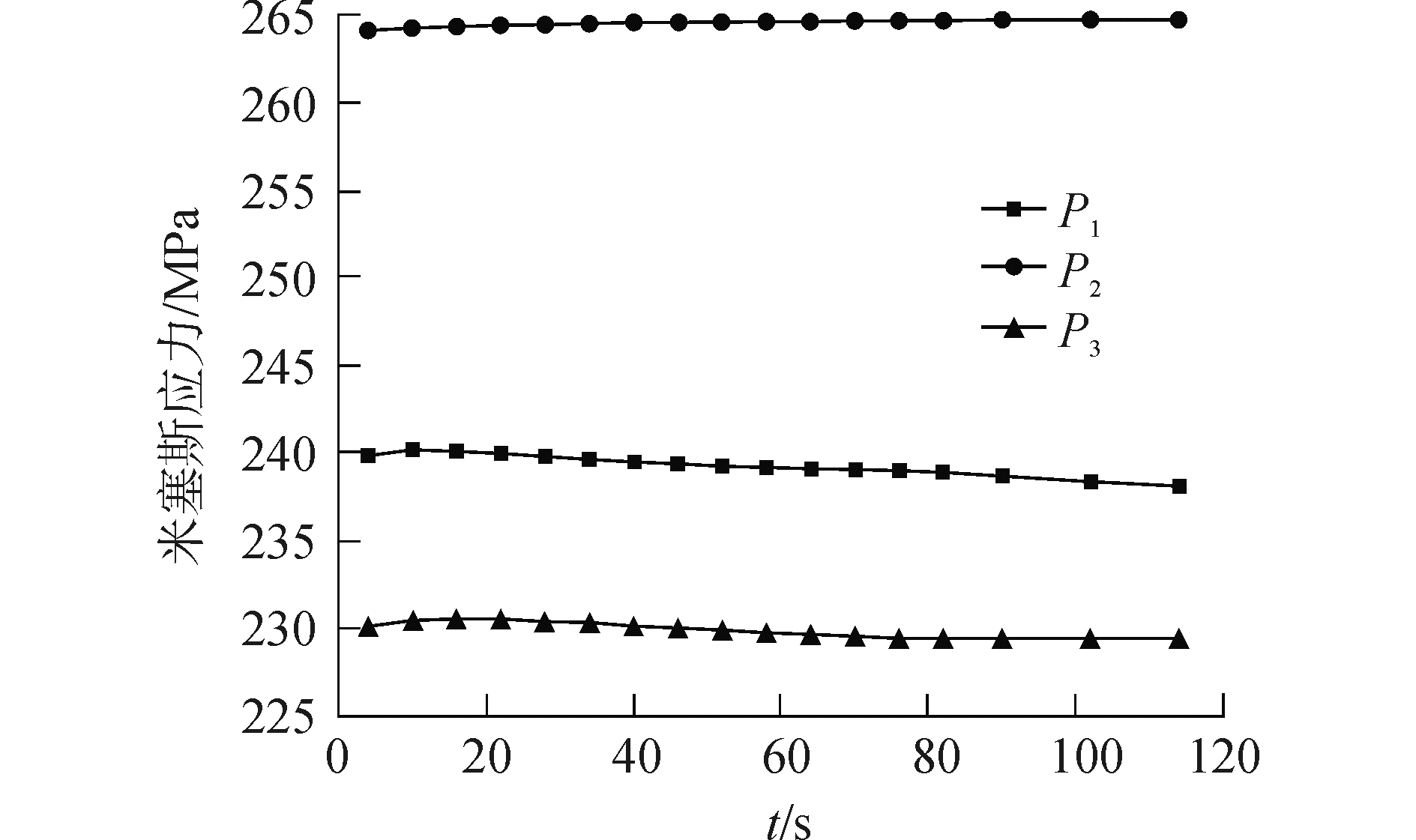

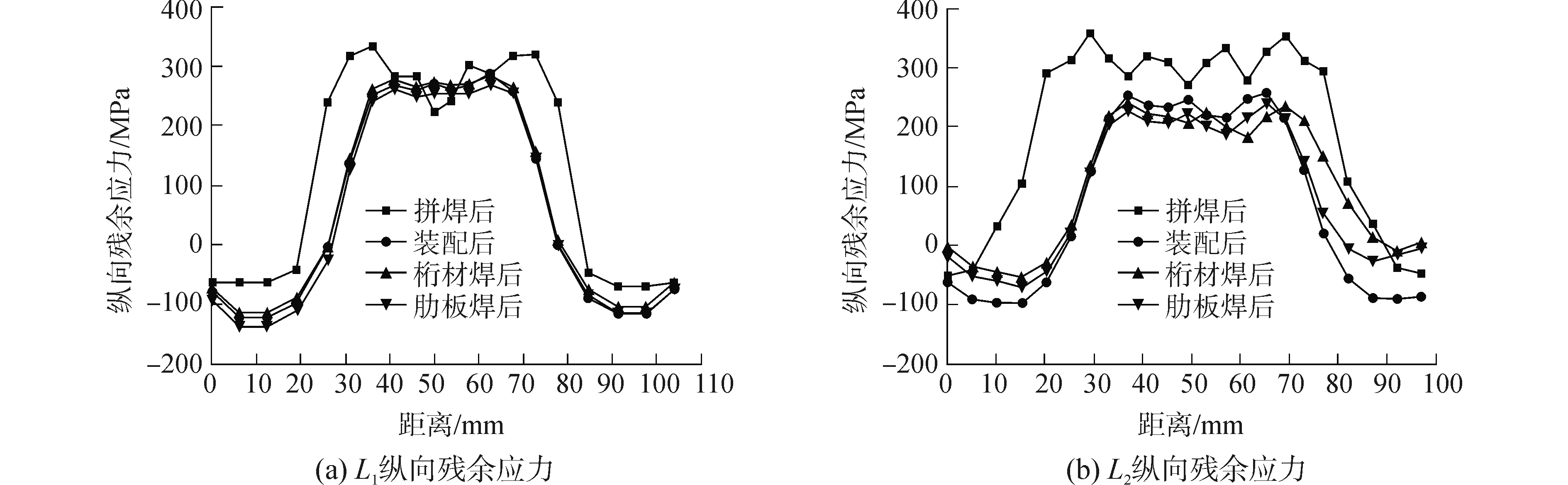

如图 8为模拟结果提取位置表示图,其中L1和L2为距离底板一边100、200 mm处两条,P1、P2、P3为焊缝三个点。如图 9所示为图 7中P1、P2、P3三点的米塞斯应力随肋板焊接路径WL焊接过程的变化。如图 10所示为拼焊焊缝上纵向焊接残余应力在不同装焊阶段的变化。图 10(a)与图 10(b)中分别为L1和L2上的残余应力值。

|

Download:

|

| 图 8 肋板焊接瞬态温度场示意图 Fig. 8 Transient welding temperature field of rib | |

|

Download:

|

| 图 9 远离焊接热过程区的应力变化 Fig. 9 Change of Mises stresses on points far from welding line | |

|

Download:

|

| 图 10 拼焊焊缝纵向残余应力随焊接工艺阶段变化 Fig. 10 Change of longitudinal residual stresses on area of butt welding bead | |

由图 10可知,拼焊后,L1和L2上焊接纵向残余应力峰值最高,而在后续装配焊接过程中,其峰值在总体趋势上是逐步降低的,而且由于L1与L2相比更加接近于桁材焊缝,同时距离结构中心更近,因此其应力峰值下降更加明显。

根据结构尺寸可知,P1、P2、P3点远离焊接路径WL,焊接热源无法作用至P1、P2、P3点,但由图 10可知,在WL焊接过程中,P1、P3点米塞斯应力值有细微的降低,P2点几乎不变。

4.3 装焊过程焊接残余应力演变分析基于本研究模拟结果可知,随着装焊工艺的逐步实施,后序焊接过程将使之前焊后处于“紧绷”应力状态的区域得以“舒缓”。分析其原因,这种作用一方面是在距离后序焊接热源较近的区域,焊接热过程使附近温度提高,材料力学性能趋近于“软”,因此原始拉压状态得到部分释放;另一方面,在远离焊接热源的残余应力集中区域,后序焊接工艺热过程难于直接作用在这些区域,但后序焊接将在局部区域引起结构变形,这种局部力学响应将使与之连接且处于一个整体结构的其他区域受到对应的协调作用,从最小势能原理考虑,这种协调的趋势将使结构处于更稳定状态。因此,总体趋势上随着装焊过程进行,前序工艺的焊接残余应力集中区域逐渐缩小,应力峰值也逐渐降低,在装焊完毕时应力峰值区域主要集中在最后焊接的焊缝附近。

5 结论1) 基于工艺链连续模拟技术,实现了按工艺顺序逐步增加部件网格模型的船体装焊过程连续模拟,为船体结构装焊工艺研究与工艺设计提供一种更加符合实际制造过程的分析方法。

2) 船体结构连续装焊过程中,后序焊接过程将使前序焊接残余应力峰值在总体趋势上逐渐降低;在船体结构装焊完毕时,应力峰值主要集中在最后焊接的焊缝区域。

3) 本研究可应用于船体关键结构实际装焊工艺预测与方案优化。

| [1] |

中国船级社. 钢质海船入级规范[S]. 上海: 中国船级社上海规范研究所, 2010.

(  0) 0)

|

| [2] |

张婧, 施兴华, 顾学康. 具有初始缺陷的船体加筋板结构在复杂受力状态下的极限强度研究[J]. 中国造船, 2013, 54(1): 60-70. ZHANG Jing, SHI Xinghua, GU Xuekang. Ultimate Strength Study of Stiffened Plate under Complex Loading with Initial Imperfections[J]. Shipbuilding of China, 2013, 54(1): 60-70. (  0) 0)

|

| [3] |

任慧龙, 郎舒妍, 任晨辉, 等. 带有初始缺陷的船体结构极限强度研究[J]. 舰船科学技术, 2015, 37(12): 38-41, 109. REN Huilong, LANG Shuyan, REN Chenhui, et al. Ultimate strength of hull structure with initial defect[J]. Ship science and technology, 2015, 37(12): 38-41, 109. DOI:10.3404/j.issn.1672-7649.2015.12.008 (  0) 0)

|

| [4] |

周宏, 马坤明, 王江超, 等. LNG独立液舱焊接变形热弹塑性有限元分析[J]. 江苏科技大学学报(自然科学版), 2010, 24(4): 346-349. ZHOU Hong, MA Kunming, WANG Jiangchao, et al. Thermal elastic plastic finite element analysis of welding distortion of independent liquid of liquefied natural gas tank[J]. Journal of Jiangsu University of Science and Technology, 2010, 24(4): 346-349. (  0) 0)

|

| [5] |

沈济超, 陈震, 罗宇. 船舶T型接头分段移动热源焊接模拟[J]. 中国造船, 2014, 55(4): 66-73. SHEN Jichao, CHEN Zhen, LUO Yu. Welding simulation of T-shape joint in hull by segmented moving heat source[J]. Shipbuilding of China, 2014, 55(4): 66-73. (  0) 0)

|

| [6] |

喻琪, 陈震. 船体加筋板结构焊接变形和残余应力热弹塑性有限元分析[J]. 舰船科学技术, 2016, 38(6): 47-51, 80. YU Qi, CHEN Zhen. Thermal elastic-plastic FEM analysis of welding deformation and residual stress of a stiffened plate structure in hull[J]. Ship science and technology, 2016, 38(6): 47-51, 80. (  0) 0)

|

| [7] |

赵海燕, 吴骏巍, 陆向明, 等. 基于局部-整体有限元法的薄壁筒焊接变形计算[J]. 清华大学学报(自然科学版), 2017, 57(5): 449-453. ZHAO Haiyan, WU Junwei, LU Xiangming, et al. Welding deformation predictions of thin-wall cylinders using a local-global method[J]. Journal of Tsinghua University, 2017, 57(5): 449-453. (  0) 0)

|

| [8] |

AFAZOV S M, NIKOV S, BECKER A A, et al. Manufacturing chain simulation of an aero-engine disc and sensitivity analyses of micro-scale residual stresses[J]. International journal of advanced manufacturing technology, 2011, 52(1/2/3/4): 279-290. (  0) 0)

|

| [9] |

TERSING H, LORENTZON J, FRANCOIS A, et al. Simulation of manufacturing chain of a titanium aerospace component with experimental validation[J]. Finite elements in analysis and design, 2012, 51: 10-21. DOI:10.1016/j.finel.2011.10.002 (  0) 0)

|

| [10] |

胡广旭, 孟梅, 刘冰. 基于后处理再造型的连续制造工艺过程仿真技术[J]. 计算机辅助工程, 2015, 24(2): 47-52. HU Guangxu, MENG Mei, LIU Bing. Simulation technology for continuous manufacturing process based on post-processing re-modeling[J]. Computer aided engineering, 2015, 24(2): 47-52. (  0) 0)

|

| [11] |

AFAZOV S M, BECKER A A, HYDE T H. Development of a finite element data exchange system for chain simulation of manufacturing processes[J]. Advances in engineering software, 2012, 47(1): 104-113. DOI:10.1016/j.advengsoft.2011.12.011 (  0) 0)

|

| [12] |

胡广旭. 熔化焊热-力智能数值模拟方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2011. HU Guangxu. Research on method for intelligent thermal-mechanical simulation of fusion welding. [D]. Harbin: Harbin Institute of Technology, 2011. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D242659 (  0) 0)

|

2018, Vol. 39

2018, Vol. 39