碳化硅颗粒增强铝基复合材料(SiCp/Al)是以铝或铝合金为基体,以碳化硅(SiC)硬脆颗粒为增强体的一种金属基复合材料,具有重量轻,比强度和比刚度高,热膨胀系数低,热稳定性好,导热和导电性能好,耐磨及耐腐蚀性优异的特点,在先进武器系统、汽车、光学精密仪器、电子封装和体育用品等领域获得了广泛的应用[1-2]。但是,高硬度增强相的加入导致SiCp/Al复合材料切削加工变得极为困难,也使得SiCp/Al复合材料刀-屑接触区的摩擦状态变得十分复杂,而刀-屑接触摩擦状态会直接影响刀具磨损状况以及加工表面残余应力分布[3]。学者针对SiCp/Al复合材料刀-屑摩擦开展了研究。王大镇等[4-5]分析了SiCp/Al复合材料切削过程中刀具与切屑之间的摩擦特点,提出了以紧密接触为主要特征的摩擦模型,该模型从微观角度深入揭示了SiCp/Al复合材料刀屑接触摩擦状态,但是该模型只能反映刀-屑接触区的压应力及剪应力分布状态,不能将微观摩擦状态与宏观接触摩擦状态联系起来,并从宏微观角度反映SiCp/Al复合材料的摩擦磨损状态。Jiang等[6]研究了颗粒增强金属基复合材料在多接触条件下的磨料磨损过程,并建立了两体和三体磨料磨损模型。在此基础上,Dabade等[7]将Jiang建立的磨料磨损模型应用到SiCp/Al复合材料切削过程中,建立了考虑颗粒两体滑动和三体滚动的摩擦系数模型,并将该摩擦系数模型应用于SiCp/Al复合材料切削力的理论预测中,结果显示Dabade等基于该摩擦模型得到的切削力可以较好地预测SiCp/Al复合材料的切削力。但是,Dabade建立的SiCp/Al复合材料刀-屑接触摩擦系数模型并没有考虑基体材料对刀-屑接触摩擦的影响,得到的部分预测切削力值与实验切削力值仍然有较大误差。

实际上,SiCp/Al复合材料切削过程中刀-屑接触摩擦是SiC颗粒和基体材料与刀具接触综合作用的结果。刀具前刀面上不仅发生了磨粒磨损,在刀尖附近的微区内,铝基体材料与刀具前刀面还存在粘结磨损[8-9],针对低体积分数的SiCp/Al复合材料,基体材料粘结磨损更为显著。因此,只有综合考虑SiC颗粒和基体材料与刀具接触的接触状态才能更加全面地研究SiCp/Al复合材料切削过程中刀-屑接触区的摩擦状态。同时,现阶段大多数对SiCp/Al复合材料切削模拟采用的是库伦摩擦模型及剪切-滑移摩擦模型[10-11],这些模型更适合模拟连续金属材料的刀-屑接触摩擦,不能体现SiCp/Al复合材料切削过程中复杂的刀-屑接触摩擦状态。因此,将考虑了SiC颗粒和基体材料与刀具接触的摩擦系数模型应用于SiCp/Al复合材料切削有限元模拟研究中,才能更加准确地预测复合材料切削过程,从而实现对SiCp/Al复合材料去除机理的深入探索。

为了揭示SiCp/Al复合材料切削过程中刀-屑接触摩擦状态,本文考虑了基体材料与刀具摩擦、SiC颗粒两体滑动摩擦和SiC颗粒三体滚动摩擦对复合材料刀-屑接触状态的影响,建立了SiCp/Al复合材料刀-屑接触三相摩擦系数模型。为验证该摩擦系数模型,并准确模拟SiCp/Al复合材料切削过程,建立了SiCp/Al复合材料多颗粒随机分布模型,并基于三相摩擦系数模型,进行SiCp/Al复合材料切削有限元模拟。同时,通过SiCp/Al复合材料正交切削实验,对获得的实验切削力和模拟切削力进行对比分析,验证本文提出的摩擦系数模型的合理性。

1 三相摩擦系数模型的建立针对SiCp/Al复合材料切削过程,考虑基体材料与刀具摩擦、SiC颗粒两体滑动摩擦和SiC颗粒三体滚动摩擦对SiCp/Al复合材料刀-屑接触状态的影响,提出一种SiC颗粒和基体材料与刀具接触的摩擦系数模型,并将其定义为SiCp/Al复合材料刀-屑接触三相摩擦系数模型。

为便于建立三相摩擦系数模型,提出3点假设:1) SiC颗粒是相同大小的球形颗粒,半径为R;2)刀-屑接触面积上刀具除了与SiC颗粒接触外,剩余的面积完全与铝基体接触;3)切削过程中不考虑积屑瘤影响。

切削SiCp/Al复合材料过程中,刀具前刀面上克服切屑流动造成的刀-屑接触摩擦力Ff,包括SiC颗粒与刀具接触摩擦力Ffp和铝基体与刀具接触摩擦力FfM:

| $ {F_{\rm{f}}} = {F_{{\rm{fp}}}} + {F_{{\rm{fM}}}} $ | (1) |

此外,刀具前刀面同时承受SiC颗粒对刀具法向力FNp和铝基体对刀具的法向力FNM:

| $ {\mathit{\boldsymbol{F}}_{\rm{N}}} = {\mathit{\boldsymbol{F}}_{{\rm{Np}}}} + {\mathit{\boldsymbol{F}}_{{\rm{NM}}}} $ | (2) |

由于在切削过程中,自刀尖开始切屑底层较软的铝基体首先被磨去,而露出的SiC颗粒具有较高的硬度和强度,会在刀-屑界面形成微小突起,承担主要的正压力[4],此时,可忽略铝基体材料对刀具的挤压作用力,得出刀-屑接触摩擦系数:

| $ \mu = \frac{{{F_{\rm{f}}}}}{{{F_{\rm{N}}}}} = \frac{{{F_{{\rm{fM}}}} + {F_{{\rm{fp}}}}}}{{{F_{{\rm{Np}}}}}} $ | (3) |

切削SiCp/Al复合材料时,SiC颗粒会法向挤压刀具前刀面,当前刀面与切屑底面间发生相对运动时,前刀面会受SiC颗粒滑擦作用,引起前刀面产生沟槽型磨痕[9],从而导致刀具产生磨粒磨损,因此,获得SiC颗粒与刀具接触法向力对于分析刀具前刀面的摩擦磨损状态具有重要意义。SiC颗粒与刀具接触法向力为:

| $ {\mathit{\boldsymbol{F}}_{{\rm{Np}}}} = {\mathit{\boldsymbol{F}}_{N1}}{\mathit{\boldsymbol{N}}_\mathit{P}}\mathit{\boldsymbol{ \boldsymbol{\varPhi} }} $ | (4) |

式中:FN1为单个颗粒接触刀具的法向力;Np为刀-屑接触区的颗粒数量;Φ为刀-屑接触区参与滑擦作用的颗粒百分比。Φ值受颗粒体尺寸的影响,根据Dabade的研究,随着颗粒体分比的增加而增加,对于细颗粒增强的SiCp/Al复合材料,Φ取40%;对于粗颗粒增强的SiCp/Al复合材料,Φ取60%,因此,在颗粒尺寸为15 μm时,Φ取40%;在颗粒尺寸为30 μm时,Φ取50%;当颗粒尺寸为60 μm时,Φ取60%。

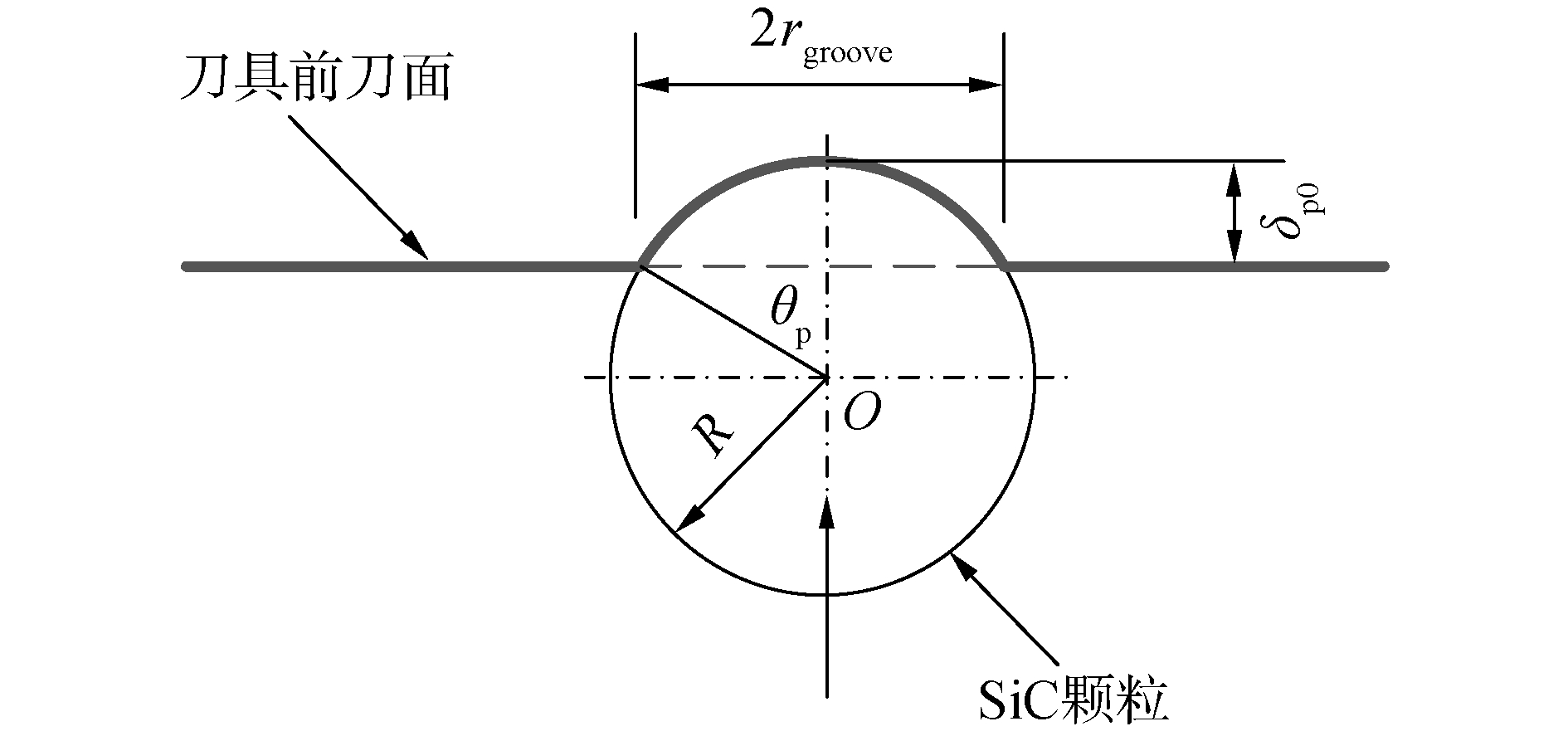

1.1.1 单颗粒与刀具接触法向力图 1表示刀具前刀面与SiC颗粒的两体滑动接触,在完全塑性变形条件下单个颗粒与刀具接触法向力[6]:

| $ {F_{N1}} = 2.9{\rm{ \mathit{ π} }}R{\sigma _{y, {\rm{tool}}}}{\delta _{{p_0}}} $ | (5) |

|

Download:

|

| 图 1 两体滑动接触参量 Fig. 1 Parameters of two-body abrasive contact between the particle and the rank face | |

式中:σy,tool为刀具材料的屈服强度;δp0为刀具前刀面发生完全塑性变形时SiC颗粒的临界穿透深度,其计算公式为:

| $ {\delta _{{p_0}}} = {\left( {\frac{{9{\rm{ \mathit{ π} }}}}{4}} \right)^2}{\left( {\frac{{{\sigma _{y, {\rm{tool}}}}}}{{{E^ * }}}} \right)^2}R $ | (6) |

式中E*为刀具和SiC颗粒的联合弹性模量:

| $ \frac{1}{{{E^ * }}} = \frac{{{{\left( {1 - {\nu _1}} \right)}^2}}}{{{E_1}}} + \frac{{{{\left( {1 - {\nu _2}} \right)}^2}}}{{{E_2}}} $ | (7) |

式中:E1和E2分别为刀具和SiC颗粒的弹性模量,ν1和ν2分别为刀具和SiC颗粒的泊松比。

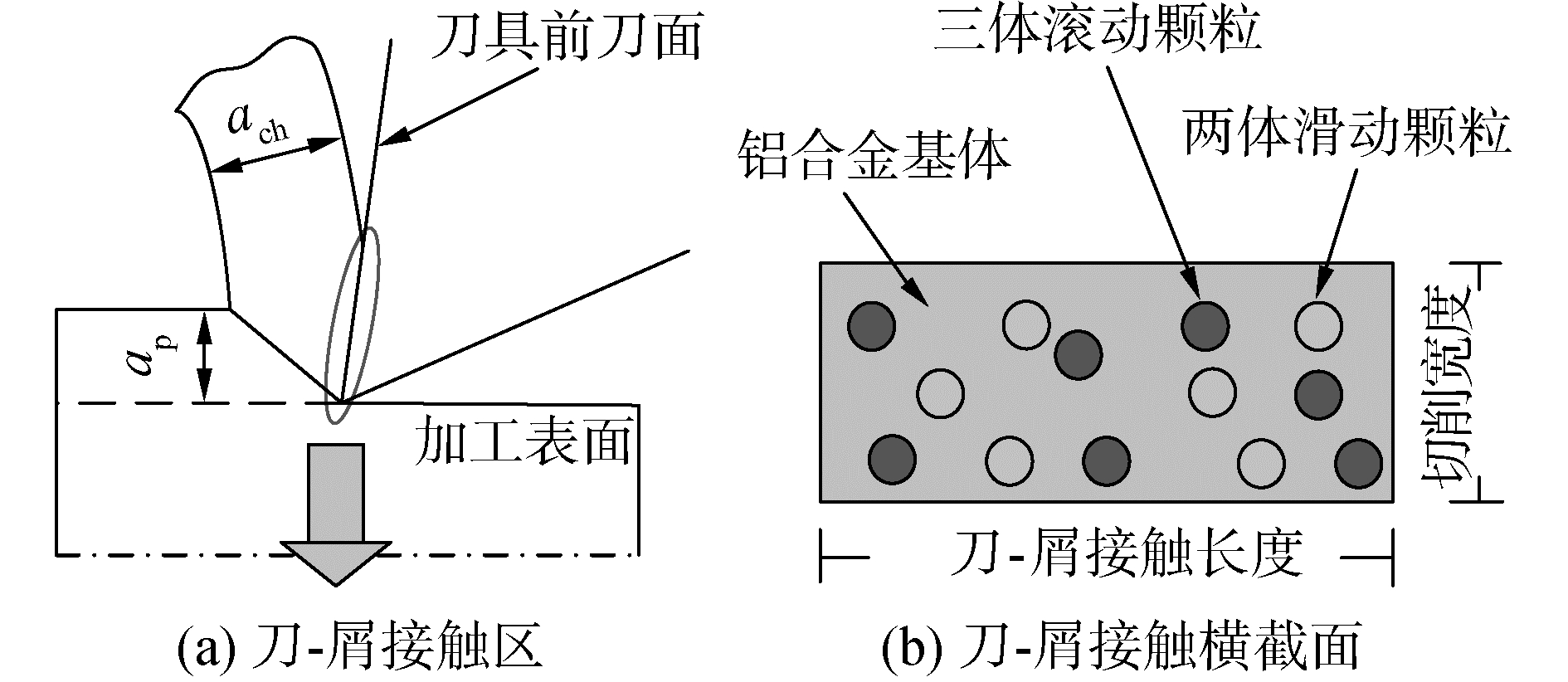

1.1.2 刀-屑接触区颗粒数量图 2表示切削过程中刀-屑接触区示意图,刀-屑接触区颗粒数量为:

| $ {N_{\rm{P}}} = \frac{{{V_{\rm{p}}}{A_{\rm{f}}}}}{{{\rm{ \mathit{ π} }}{R^2}}} $ | (8) |

|

Download:

|

| 图 2 SiCp/Al复合材料刀-屑接触区示意 Fig. 2 Schematic of tool-chip interface on rake face | |

式中:VP为颗粒体分比;Af为切屑与刀具的接触面积:

| $ {A_{\rm{f}}} = {a_{\rm{w}}}{l_{\rm{f}}} $ | (9) |

式中:aw为刀-屑接触宽度;lf为刀-屑接触长度,对于大颗粒尺寸的SiCp/Al复合材料,切屑变形不大[5],因此,假设刀-屑接触长度约等于切削深度,即lf≈ap。

1.2 铝基体与刀具接触摩擦力切削SiCp/Al复合材料时,距离刀尖较近的微区内存在着楔形的粘着物,这是由于铝基体的粘着磨损造成的,且随着颗粒体积分数的减小,粘着磨损加剧[5],基体材料引起的粘着磨损会更显著地影响刀-屑接触摩擦状态。基体材料与刀具间的接触摩擦力为:

| $ {F_{{\rm{fM}}}} = {\tau _{\rm{c}}}{A_{{\rm{Al}}}} $ | (10) |

式中:τc为刀-屑接触面平均剪切应力,Astakhov[12]考虑刀-屑接触区铝基体的粘着磨损和滑移磨损,取τc=0.28σR,其中,σR为铝合金的极限抗拉强度;AAl为刀具与铝基体的接触面积。

由图 2可知,在刀-屑接触面上铝基体与刀具的接触面积AAl近似等于刀具与切屑接触面积减去SiC颗粒与刀具的接触面积:

| $ {A_{{\rm{Al}}}} \approx {A_{\rm{f}}} - {A_{{\rm{SiC}}}} $ | (11) |

假设在刀-屑接触面上,参与两体滑动摩擦的SiC颗粒与刀具的接触面积为ASiC,由图 1和图 2(b)的几何关系可知:

| $ {A_{{\rm{SiC}}}} = {N_{\rm{P}}}\Phi {\rm{ \mathit{ π} }}r_{{\rm{groove}}}^2 $ | (12) |

其中,

切削过程中刀具与SiC颗粒的摩擦力包括两体滑动摩擦力(犁沟效应)和三体滚动摩擦力。其中,两体滑动摩擦力是指未脱粘的增强颗粒凸出切屑底面与刀具前刀面之间接触,产生相对滑动引起的摩擦力;三体滚动摩擦力是指由基体材料脱粘的增强颗粒在切屑底面与刀具前刀面之间发生相对滚动产生的摩擦力。实际上,SiC颗粒与刀具接触摩擦力受两体滑动摩擦力与三体滚动摩擦力的综合影响[13]:

| $ {F_{{\rm{fp}}}} = {F_{{\rm{f - 2body}}}} + {F_{{\rm{f - 3body}}}} $ | (13) |

参考磨粒滑动摩擦研究[6],两体滑动摩擦力为:

| $ {F_{{\rm{f - 2body}}}} = {N_{\rm{P}}}{A_i}3{\sigma _{y, {\rm{tool}}}}\mathit{\Phi } $ | (14) |

式中:Ai为单个颗粒与刀具的接触面积,如图 1所示:

| $ {A_i} = \frac{{{R^2}}}{2}\left[ {\frac{{\rm{ \mathit{ π} }}}{{180}}\left( {2{\theta _p}} \right) - \sin \left( {2{\theta _p}} \right)} \right] $ | (15) |

SiC颗粒的三体滚动摩擦力为:

| $ {F_{{\rm{f - 3body}}}} = {\mu _{{\rm{3body}}}}{F_{{\rm{Np}}}} $ | (16) |

式中:FNP为颗粒对刀具法向力;μ3body为SiC颗粒三体滚动摩擦系数[14]:

| $ {\mu _{{\rm{3body}}}} = \frac{{{k_{{\rm{tool}}}}}}{{{\rm{ \mathit{ π} }}{H_{\rm{t}}}}}{\left( {\frac{{2R}}{{{r_{{\rm{groove}}}}}}} \right)^2} \cdot \left\{ {1 - {{\left[ {1 - {{\left( {\frac{{{r_{{\rm{groove}}}}}}{R}} \right)}^2}} \right]}^{\frac{1}{2}}}} \right\} $ | (17) |

式中:Ht为刀具材料的维氏硬度,GPa,由压痕实验获得;

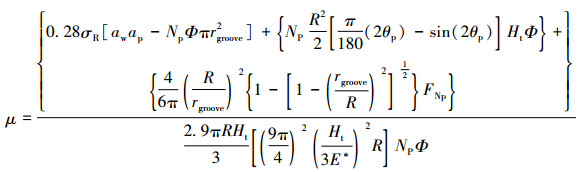

将式(4)、(10)、(13)代入式(3),得到刀-屑接触区三相摩擦系数模型

|

(18) |

分析式(18)可知,三相摩擦系数主要受刀具材料参数(如,刀具硬度Ht)、基体材料参数(如,基体材料的抗拉极限σR)及颗粒材料参数(如,颗粒弹性模量E2)的影响;并且,随着颗粒体分比的增加三相摩擦系数降低,即,表现为SiCp/Al复合材料与刀具前刀面之间的摩擦减小。随着颗粒体分比的增加,图 2(b)中的基体材料与前刀面的接触区域面积减小,而颗粒与前刀面的接触区域面积增大,脆性增强颗粒与刀具之间的摩擦明显小于塑性基体与刀具间的摩擦,随着颗粒体分比的增加,更多的脆性颗粒与前刀面产生相对运动导致整体摩擦系数降低。

2 SiCp/Al复合材料切削有限元模型 2.1 多颗粒随机分布模型的建立刀-屑接触界面之间的摩擦系数目前难以通过实验直接测量,研究中多采用有限元模拟手段来间接验证。微观建模方法从细观力学出发,在微观尺度上分别赋予基体材料与颗粒材料各自不同的材料属性,可以观察材料的微观变形情况,广泛应用于颗粒增强金属基复合材料的模拟研究[15-16]。为从微观尺度上建立SiCp/Al复合材料多颗粒随机分布模型,在有限元软件ABAQUS/Explicit界面,采用Python语言建立复合材料多颗粒随机分布的二维微观结构模型,并将切削过程简化为二维平面应变问题,如图 3所示。颗粒的体分比用面积比来近似表示,颗粒与基体材料的界面处采用Tie绑定约束,使其结合在一起。刀具视为解析刚体,前角5°,后角7°,刀尖圆弧半径为0.4 mm。网格划分采用4节点平面应变双线性四边形单元(4-node plane strain bilinear quadrilateral elements,CPE4RT),网格划分技术选用了传统的拉格朗日法,虽然仿真过程可能存在网格畸变的问题,但是通过合理划分网格可以逐渐改善这一问题。图 3是SiCp/Al复合材料多颗粒随机分布模型以及网格划分结果。

|

Download:

|

| 图 3 SiCp/Al复合材料多颗粒随机分布模型 Fig. 3 Random distribution model of SiC particles in aluminum matrix | |

为了对比不同基体材料对摩擦系数的影响,本文研究了2024铝合金和6063铝合金两种不同基体材料的SiCp/Al复合材料,其中,铝合金基体视为热弹塑性体,SiC颗粒视为线弹性体。铝基体材料本构关系采用连续塑性材料的Johnson-Cook本构模型:

| $ \sigma = \left[ {A + B{\varepsilon ^n}} \right]\left[ {1 + C\ln \left( {\frac{{{{\dot \varepsilon }_0}}}{{\dot \varepsilon }}} \right)} \right]\left[ {1 - {{\left( {\frac{{T - {T_r}}}{{{T_m} - {T_r}}}} \right)}^m}} \right] $ | (19) |

式中:σ为流动应力;ε为塑性应变;

| 表 1 材料的物理力学性能 Table 1 Physical and mechanical properties of materials |

| 表 2 铝合金基体Johnson-Cook模型的材料参数[17-19] Table 2 Johnson-Cook constitutive model constants of aluminum material |

在Abaqus/Explicit模拟切削加工过程中,为了实现切屑和工件材料之间的分离,必须选择一种合理的切屑分离准则。目前切屑与工件的分离准则主要有几何分离准则和物理分离准则,物理分离准则能够通过一些特定物理量的数值是否达到临界值判断,更符合实际金属切削过程。在金属切削过程中,常用的2种物理分离准则是剪切断裂准则和Johnson-Cook断裂准则,剪切断裂准则并不适合描述高温动载条件下的切屑分离,而基于等效应变、应变率和温度的Johnson-Cook断裂准则能够较好的描述金属材料或金属基复合材料在不同切削状态下的切屑分离状况。因此,选用Johnson-Cook断裂准则作为基体材料的断裂准则:

| $ D = \sum {\frac{{\Delta \varepsilon }}{{{\varepsilon ^f}}}} = 1 $ | (20) |

式中:Δε为每个时间步里的等效应变增量;εf为断裂时的等效应变:

| $ \begin{array}{*{20}{c}} {{\varepsilon ^f} = \left[ {{d_1} + {d_2}\exp \left( {{d_3}r} \right)} \right]}\\ {\left[ {1 + {d_4}\ln \left( {\frac{{\dot {\bar \varepsilon} }}{{{{\dot {\bar \varepsilon} }_0}}}} \right)} \right]\left( {1 + {d_5}\bar \theta } \right)} \end{array} $ | (21) |

式中:d1~d5为材料失效系数;r为材料应力三轴比;

为了与SiCp/Al复合材料切削有限元模拟保持一致,采用直角自由切削实验。切削实验选用CA6140机床;刀具选用前角5°,后角7°,刀尖圆弧半径为0.4 mm的PCD刀具;切削力采用YDCB-Ⅲ05型三向压电石英测力仪进行测量;采用一种自制的弹簧式快速落刀装置获取切屑根部试样。切屑根部试样垂直镶嵌在牙托粉中,通过研磨、抛光和腐蚀,制成显微观察试样,并使用LELCSAMEF4A金像显微镜进行显微观察。切削实验采用单因素分析方法,针对2种不同铝基体的SiCp/Al复合材料,研究切削力随颗粒参数(颗粒体分比和平均颗粒尺寸)和切削用量(切削速度和进给量)的变化情况,切削条件见表 4。

| 表 4 切削实验和模拟条件 Table 4 The conditions of machining experiments and simulation |

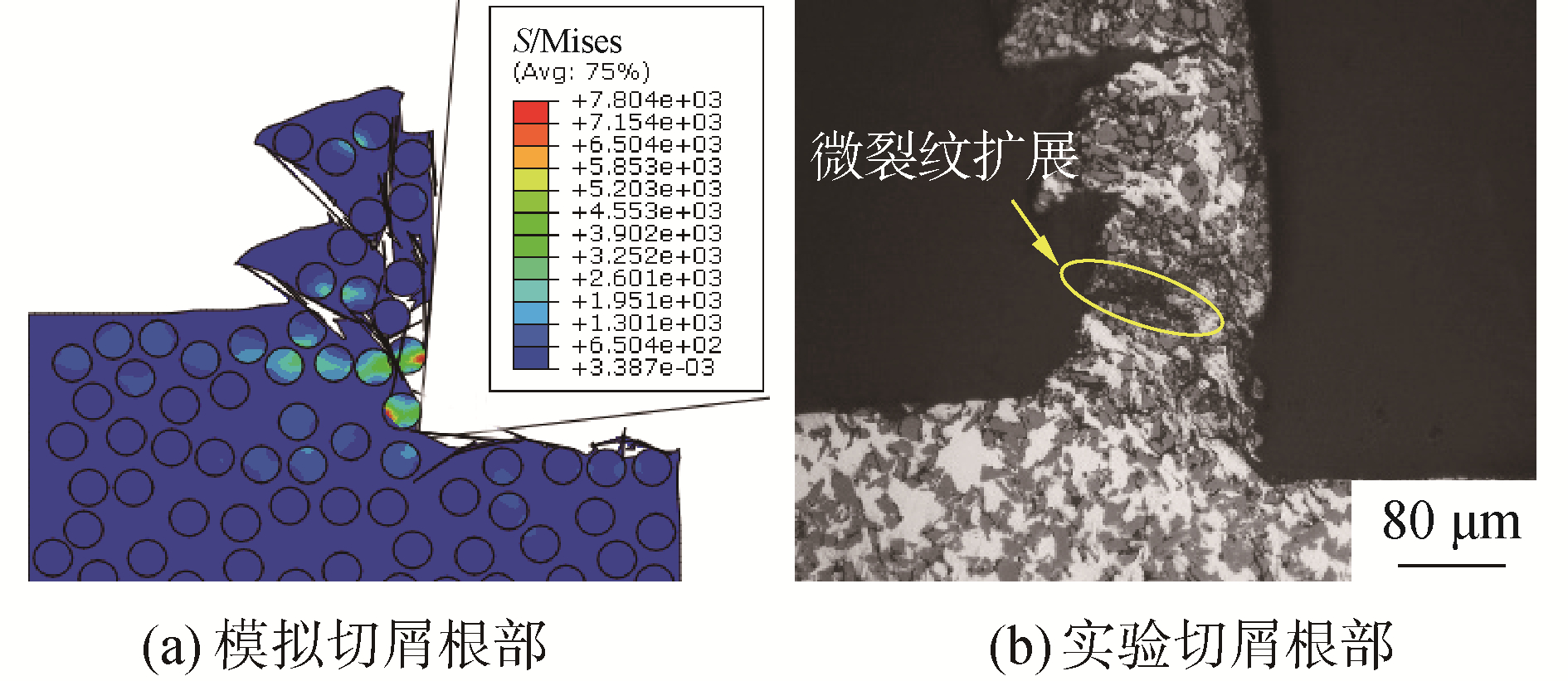

在切削速度v=120 m/min、进给量f=0.1 mm/r条件下,切削40%SiC-30 μm/2024Al复合材料获得的模拟切屑形态和实验切屑形态如图 4所示。对比图 4可知,有限元模拟的SiCp/Al复合材料切屑形态与实验结果基本一致,SiCp/Al复合材料切屑形态为锯齿形;与连续塑性材料和脆性材料不同,SiCp/Al复合材料锯齿形切屑的形成是由剪切区微裂纹的萌生和扩展造成的切屑自由表面突发性断裂引起的[20]。同时,从图 4(a)还可以看出,刀具前刀面同时与铝基体和SiC颗粒进行接触,其中,颗粒承受应力在靠近前刀面位置最大,并向切屑自由表面附近逐渐减小,SiC颗粒主要承担了切削过程中的压应力,说明建立摩擦系数模型时忽略基体材料与刀具的接触法向力具有一定的合理性。

|

Download:

|

| 图 4 SiCp/Al复合材料切屑根部 Fig. 4 Chip morphology of SiCp/Al composites | |

在切削速度v=120 m/min、进给量f=0.1 mm/r条件下切削40%SiC-30 μm/2024Al复合材料时,不同切削时刻下的塑性应变场如图 5所示。在切削时刻1,第1变形区颗粒与颗粒之间沿着剪切区发生了集中滑移。SiCp/Al复合材料在变形过程中,由于颗粒与基体刚度不同,颗粒与颗粒之间的基体材料易产生应力集中,而在切削过程,第1变形区颗粒之间的基体材料在高应变率的诱导下,会产生强烈的塑性剪切变形,萌生剪切集中滑移,随着切削的进行,当到达时刻2时,剪切集中滑移完全形成。随着切削的继续进行,在切削时刻3时,由于切屑外表面承受较大塑性应变,而切屑外表面承受的压应力很小,在塑性剪应变的作用下,切屑自由表面处微裂纹萌生。颗粒与基体接触界面处的基体材料承受的塑性应变较大,而当界面与颗粒的粘结强度小于基体强度时,在颗粒界面处形成微裂纹。在切削时刻4时,随着切削的进一步进行,微裂纹逐渐向切屑根部扩展,但是由于切屑根部上存在较高的切削温度,使得这部分基体材料热软化效应显著,材料塑性提高,并且在前刀面的较高压应力的作用下,裂纹在靠近刀尖位置停止扩展。

|

Download:

|

| 图 5 SiCp/Al复合材料切屑形成过程 Fig. 5 Chip formation process of SiCp/Al composites | |

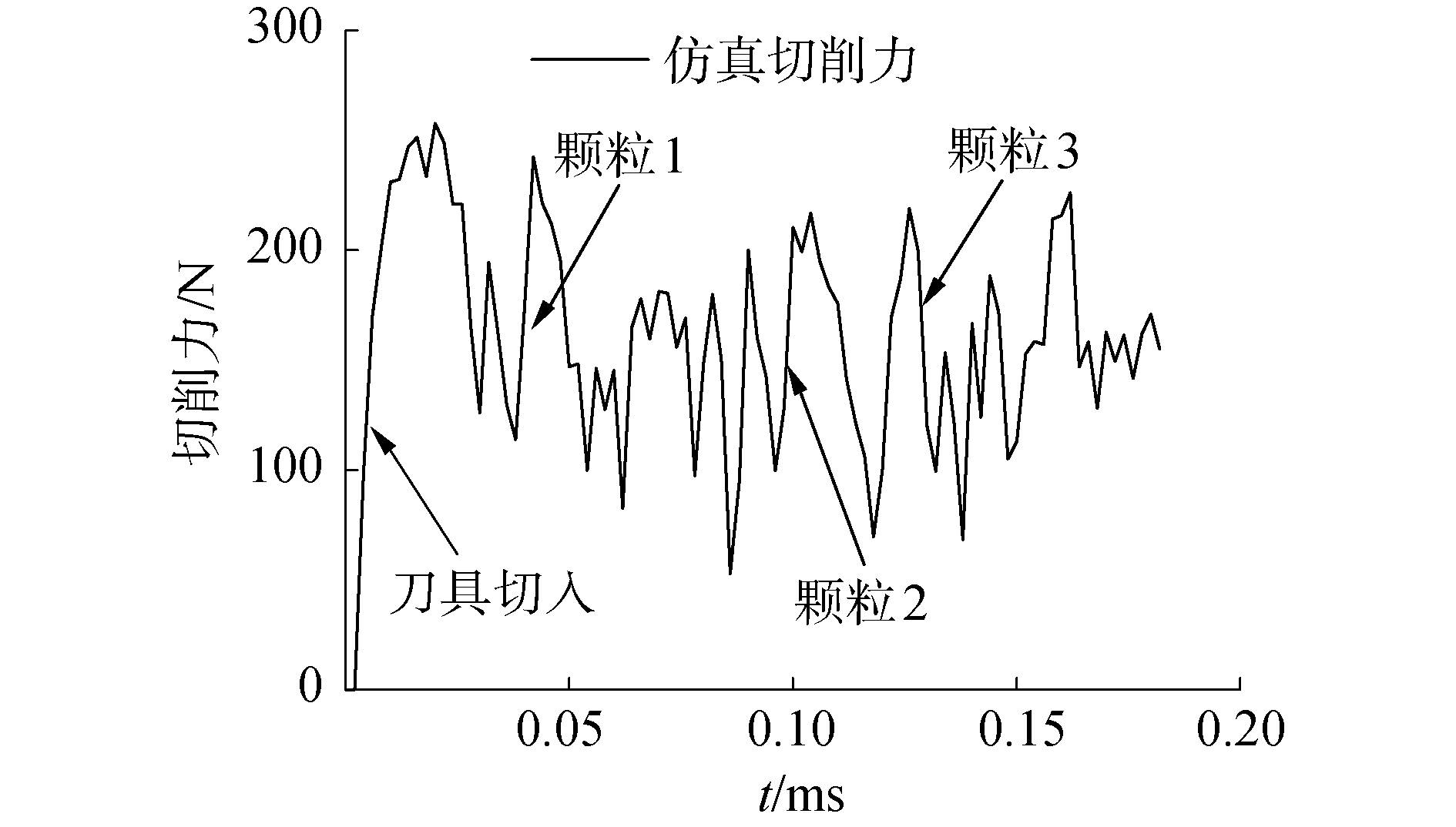

基于三相摩擦系数模型进行切削模拟获得的切削力曲线如图 6所示,其中,切削模拟的切削条件为:v=120 m/min,f=0.1 mm/r;切削模拟材料为:40%SiC-30 μm/2024Al复合材料。由图 6可知,切削力不仅在刀具切入复合材料开始阶段会出现急剧上升,随着切削进行,切削力还会出现周期性变化,切削力剧烈波动。切削SiCp/Al复合材料时,随着切削的进行,刀尖会接触到硬质颗粒,高强度颗粒及界面的存在导致材料去除需要更大的切削力,随着切削的深入进行,硬质颗粒随着刀具进给被挤入切屑或工件内,刀尖开始接触塑性基体材料,切削力下降。这种切削过程中刀尖不断地交替与颗粒和基体材料进行接触,导致SiCp/Al复合材料切削产生了相比于连续金属材料更为剧烈的切削力波动。

|

Download:

|

| 图 6 基于三相摩擦系数模型的有限元模拟切削力曲线 Fig. 6 Simulation curve of cutting force based on three-phase friction coefficient model | |

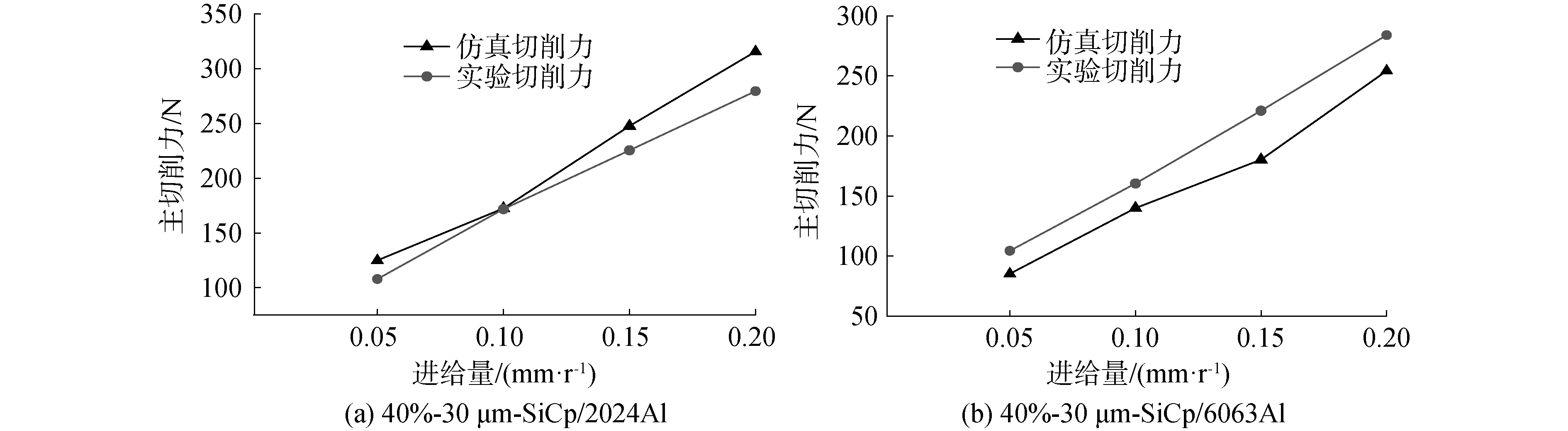

图 7为切削速度v=120 m/min时,基于三相摩擦系数获得的模拟切削力以及实验切削力随进给量变化,由于进给量的增大使切削层横截面积增大,SiCp/Al复合材料切削力随进给量的增加而增大。对比图 7(a)和(b)可知,SiCp/2024Al复合材料切削力明显大于SiCp/6063Al复合材料切削力。由表 1可知,2024铝合金的强度大于6063铝合金,并且2024Al含有适量Ti元素,减弱了铝合金中Mg等元素与增强颗粒的化学反应,从而避免了Mg等元素对界面显微组织的破坏,使界面强度提升。复合材料中基体材料的高强度以及界面相强度的提升,使得加工SiCp/2024Al复合材料的切削力增加。

|

Download:

|

| 图 7 SiCp/Al复合材料切削力随进给量的变化 Fig. 7 Comparison of cutting force from experiments and simulations with various feed rates | |

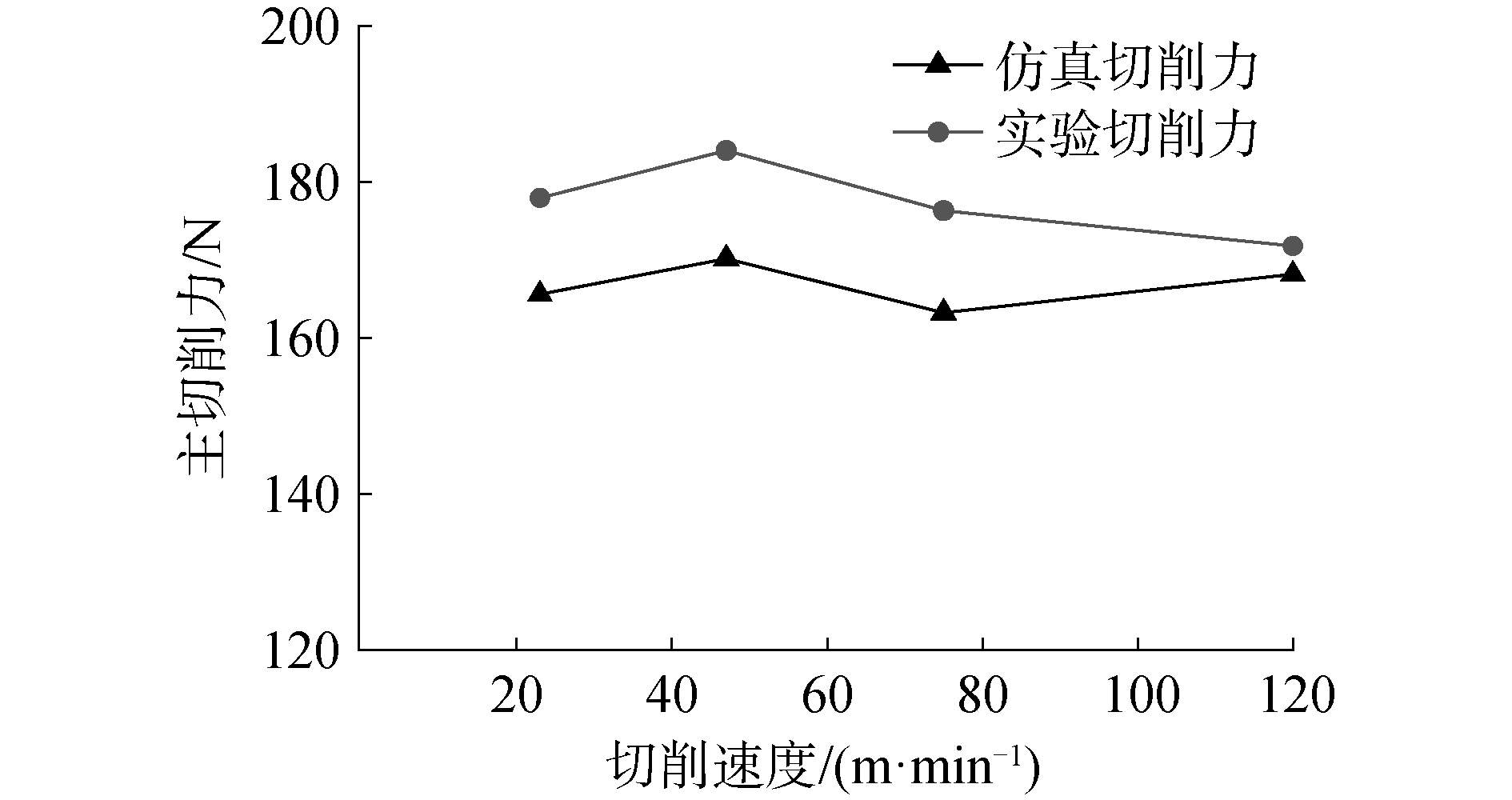

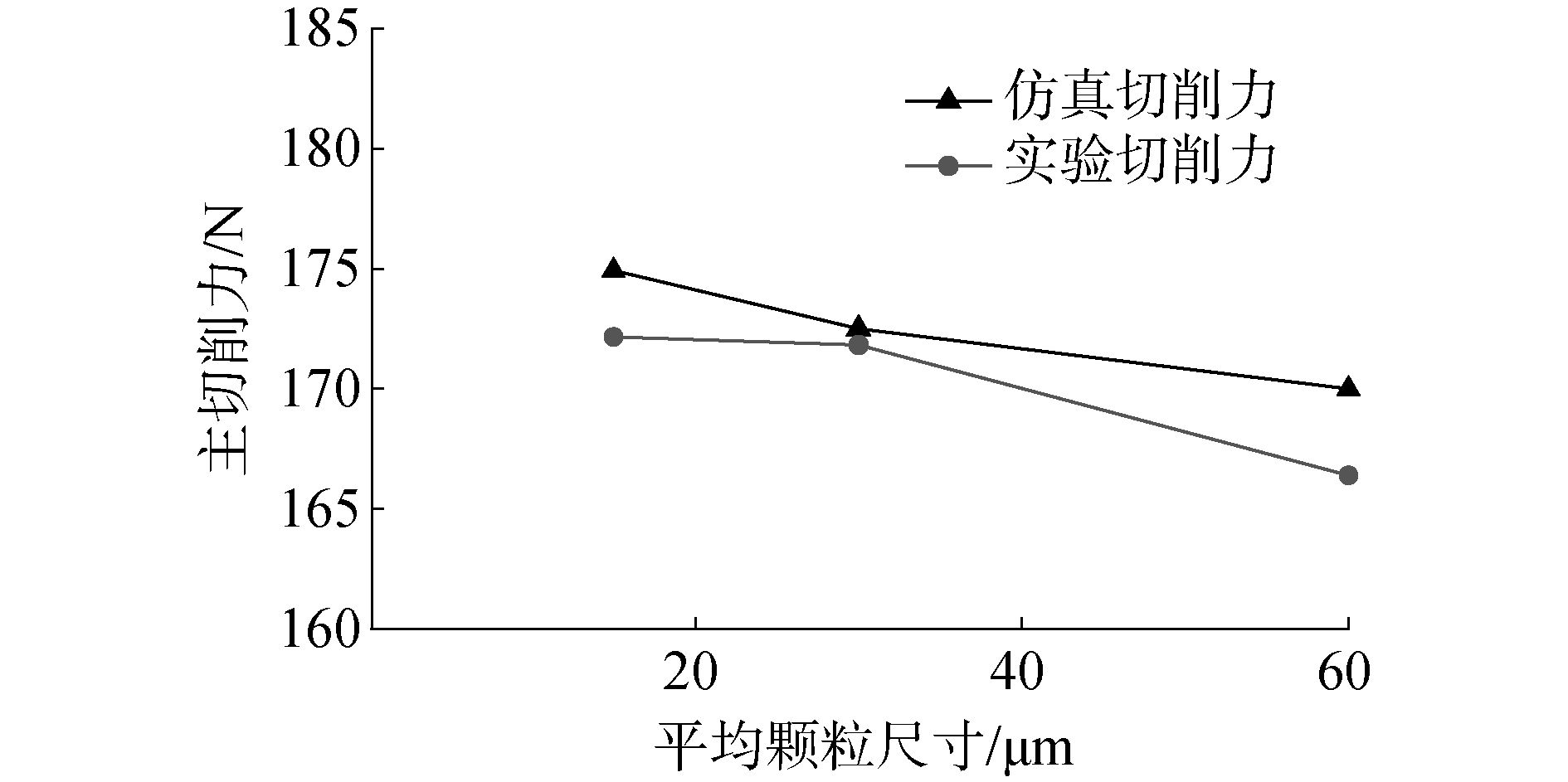

图 8和图 9分别表示SiCp/Al复合材料切削力随切削速度和颗粒尺寸的变化,其中,切削条件为:v=120 m/min,f=0.1 mm/r;切削材料为:40%SiC-30 μm/2024Al复合材料。由图 8可知,随着切削速度增大,主切削力先增加后下降,并且变化幅度不大,在低速切削时,随着切削速度增大,SiCp/Al复合材料发生应变率硬化,切削速度进一步提高,基体材料发生热软化,位错绕过SiC颗粒能力增强,切削力下降[21]。由图 9可知,随着颗粒尺寸的增大,主切削力呈下降趋势。SiCp/Al材料具有颗粒尺寸效应,在相同的颗粒体积分数的情况下,颗粒尺寸越大,复合材料的流动应力越低,导致切削力降低[22]。

|

Download:

|

| 图 8 SiCp/Al复合材料切削力随切削速度的变化 Fig. 8 Comparison of cutting force from experiments and simulations with various cutting speeds | |

|

Download:

|

| 图 9 SiCp/Al复合材料切削力随颗粒尺寸的变化 Fig. 9 Comparison of cutting force from experiments and simulations with various particle diameters | |

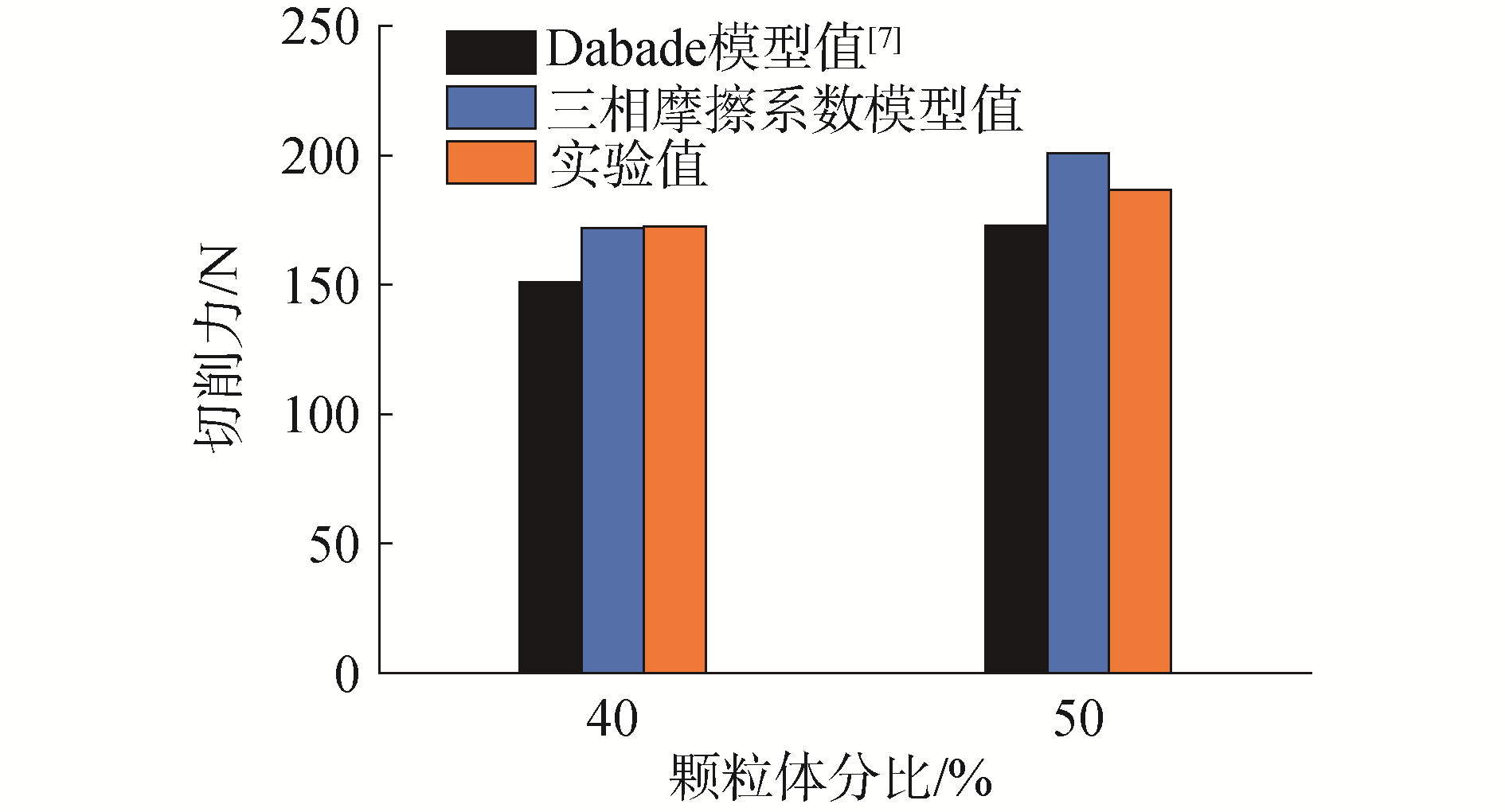

对比图 7~9中的模拟切削力与实验切削力可知,在不同的材料参数和切削参数条件下,基于三相摩擦系数模型得到的SiCp/Al复合材料模拟切削力与实验切削力均相差不大,说明采用三相摩擦系数模型进行的SiCp/Al复合材料切削有限元模拟能够较好地预测切削力值。三相摩擦系数模型模拟切削力、Dabade模型[7]模拟切削力以及实验切削力之间的对比如图 10所示,其中,切削条件为:v=120 m/min,f=0.1 mm/r;切削材料为:40%SiC-30 μm/2024Al复合材料。

|

Download:

|

| 图 10 三相摩擦系数模型模拟切削力与实验切削力Dabade摩擦系数模型模拟切削力对比 Fig. 10 Comparison of cutting force from experiments, Dabade model, and three-phase friction coefficient model | |

由图 10可知,2种摩擦系数模型均能较好地预测切削力大小,其中,本文提出的三相摩擦系数模型模拟切削力与实验更为相近,说明采用三相摩擦系数模型可以更好地模拟SiCp/Al复合材料切削过程。尤其是在低体积分数情况下,基于三相摩擦系数模型模拟得到的切削力值更为准确,这是由于低体积分数下,更多的铝基体材料在切屑内表面与前刀面进行接触摩擦,铝基体引起的刀具粘着磨损会更加显著的影响刀-屑界面摩擦系数。而相比于Dabade建立的SiCp/Al复合材料刀-屑接触摩擦系数模型,三相摩擦系数模型能够考虑铝基体对刀-屑接触摩擦的影响,可更准确地预测SiCp/Al复合材料切削力。

4 结论1) 针对SiCp/Al复合材料切削过程中刀-屑接触特点,建立了一种考虑SiC颗粒、基体与刀具接触的三相摩擦系数模型,并基于该三相摩擦系数模型,进行了SiCp/Al复合材料切削模拟,模拟得到SiCp/Al复合材料切屑形成过程及切削力变化。

2) 基于三相摩擦系数模型进行有限元切削模拟获得的切屑形态与实验结果基本一致,均呈现为锯齿形切屑,且SiCp/Al复合材料锯齿形切屑形成机制不同于连续材料,SiCp/Al复合材料锯齿形切屑的形成是由剪切区微裂纹的萌生和扩展造成的切屑自由表面突发性断裂引起的。根据SiCp/Al复合材料切屑形成的模拟结果可知,SiCp/Al复合材料切屑形成过程中剪切区变形可分为4个阶段:集中滑移萌生、集中滑移产生、微裂纹萌生和微裂纹扩展。

3) 基于三相摩擦系数模型进行有限元切削模拟获得的切削力与实验切削力相差不大,且对比Dabade摩擦模型,三相摩擦系数模型能够考虑铝基体对刀-屑接触摩擦的影响,可更准确地预测SiCp/Al复合材料切削力。

| [1] |

全燕鸣. 金属基复合材料及其切削加工研究现状[J]. 机械制造, 1995(12): 8-9. QUAN Yanming. Research status of metal matrix composites and their cutting process[J]. Machinery, 1995(12): 8-9. (  0) 0)

|

| [2] |

DAVIM J P.金属基复合材料加工[M].贾继红, 孙晓雷, 牛群, 译.北京: 国防工业出版社, 2013. DAVIM J P. Machining of metal matrix composites[M]. JIA Jihong, SUN Xiaolei, NIU Qun, trans. Beijing: National Defense Industry Press, 2013. (  0) 0)

|

| [3] |

汪小芳, 陶伟明, 郭乙木. 刀-屑摩擦对残余应力分布影响的模拟分析[J]. 农业机械学报, 2005, 36(4): 128-131. WANG Xiaofang, TAO Weiming, GUO Yimu. Simulation analysis of the influence of tool-chip friction on the distribution of residual stresses[J]. Transactions of the Chinese society for agricultural machinery, 2005, 36(4): 128-131. DOI:10.3969/j.issn.1000-1298.2005.04.035 (  0) 0)

|

| [4] |

王大镇, 韩荣第, 刘华明, 等. 铝基复合材料超精密加工中的刀-屑摩擦磨损性能及模型研究[J]. 摩擦学学报, 2005, 25(6): 569-573. WANG Dazhen, HAN Rongdi, LIU Huaming, et al. Wear model and characteristics between cutting tool and chips in ultraprecision machining of SiC reinforced aluminum composites[J]. Tribology, 2005, 25(6): 569-573. DOI:10.3321/j.issn:1004-0595.2005.06.015 (  0) 0)

|

| [5] |

王大镇, 刘华明, 韩荣第, 等. SiCp增强铝基复合材料切削加工中刀-屑摩擦模型及其磨损性能研究[J]. 摩擦学学报, 2000, 20(2): 85-89. WANG Dazhen, LIU Huaming, HAN Rongdi, et al. A study on a friction formula between tool and chip and wear characteristics when cutting sic reinforced aluminum composite[J]. Tribology, 2000, 20(2): 85-89. DOI:10.3321/j.issn:1004-0595.2000.02.002 (  0) 0)

|

| [6] |

JIANG Jiaren, SHENG Fanghui, REN Fengshen. Modelling of two-body abrasive wear under multiple contact conditions[J]. Wear, 1998, 217(1): 35-45. DOI:10.1016/S0043-1648(98)00161-6 (  0) 0)

|

| [7] |

DABADE U A, DAPKEKAR D, JOSHI S S. Modeling of chip-tool interface friction to predict cutting forces in machining of Al/SiCp composites[J]. International journal of machine tools and manufacture, 2009, 49(9): 690-700. DOI:10.1016/j.ijmachtools.2009.03.003 (  0) 0)

|

| [8] |

WEINERT K, KÖNIG W. A consideration of tool wear mechanism when machining metal matrix composites (MMC)[J]. CIRP annals, 1993, 42(1): 95-98. DOI:10.1016/S0007-8506(07)62400-7 (  0) 0)

|

| [9] |

王涛.高体积分数SiCp/Al复合材料高速铣削基础研究[D].北京: 北京理工大学, 2015. WANG Tao. Fundamental study on high speed milling of high volume fraction SiCp/Al composite[D]. Beijing: Beijing Institute of Technology, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10007-1015801455.htm (  0) 0)

|

| [10] |

王阳俊. SiCp/Al复合材料高速铣削表面质量及刀具磨损研究[D].哈尔滨: 哈尔滨工业大学, 2012. WANG Yangjun. Research on surface quality and tool wear in high-speed milling of SiCP/Al composites[D]. Harbin: Harbin Institute of Technology, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10213-1012024216.htm (  0) 0)

|

| [11] |

ASTAKHOV V P, XIAO Xinran. A methodology for practical cutting force evaluation based on the energy spent in the cutting system[J]. Machining science and technology, 2008, 12(3): 325-347. DOI:10.1080/10910340802306017 (  0) 0)

|

| [12] |

SIN H, SAKA N, SUH N P. Abrasive wear mechanisms and the grit size effect[J]. Wear, 1979, 55(1): 163-190. DOI:10.1016/0043-1648(79)90188-1 (  0) 0)

|

| [13] |

VENKATACHALAM S, LIANG S Y. Effects of ploughing forces and friction coefficient in microscale machining[J]. Journal of manufacturing science and engineering, 2007, 129(2): 274-280. DOI:10.1115/1.2673449 (  0) 0)

|

| [14] |

SHUI Xiaoju, ZHANG Yidu, WU Qiong. Mesoscopic model for SiCP/Al composites and simulation on the cutting process[J]. Applied mechanics and materials, 2014, 487: 189-194. DOI:10.4028/www.scientific.net/AMM.487 (  0) 0)

|

| [15] |

FATHIPOUR M, ZOGHIPOUR P, TARIGHI J, et al. Investigation of reinforced sic particles percentage on machining force of metal matrix composite[J]. Modern applied science, 2012, 6(8): 9-20. (  0) 0)

|

| [16] |

MABROUKI T, GIRARDIN F, ASAD M, et al. Numerical and experimental study of dry cutting for an aeronautic aluminium alloy (A2024-T351)[J]. International journal of machine tools and manufacture, 2008, 48(11): 1187-1197. DOI:10.1016/j.ijmachtools.2008.03.013 (  0) 0)

|

| [17] |

黄树涛, 王泽亮, 焦可如, 等. 高速正交切削SiCp/Al复合材料的切屑形成及边界损伤仿真研究[J]. 人工晶体学报, 2014, 43(10): 2717-2725. HUANG Shutao, WANG Zeliang, JIAO Keru, et al. Simulation study of chip forming and boundary damage on high speed orthogonal cutting SiCp/Al composites[J]. Journal of synthetic crystals, 2014, 43(10): 2717-2725. DOI:10.3969/j.issn.1000-985X.2014.10.042 (  0) 0)

|

| [18] |

朱浩, 朱亮, 陈剑虹. 应力三轴度和应变率对6063铝合金力学性能的影响及材料表征[J]. 材料科学与工程学报, 2007, 25(3): 358-362. ZHU Hao, ZHU Liang, CHEN Jianhong. Influence of stress triaxiality and strain rate on the mechanics behavior of 6063 aluminum alloy and material characterization[J]. Journal of materials science and engineering, 2007, 25(3): 358-362. DOI:10.3969/j.issn.1673-2812.2007.03.009 (  0) 0)

|

| [19] |

全燕鸣, 周泽华. 硬脆颗粒增强金属基复合材料的切屑形成机理[J]. 华南理工大学学报(自然科学版), 1998(8): 27-30. QUAN Yanming, ZHOU Zehua. The chip formation mechanism of hard particle reinforced metal matrix composites[J]. Journal of South China University of Technology (natural science), 1998(8): 27-30. DOI:10.3321/j.issn:1000-565X.1998.08.007 (  0) 0)

|

| [20] |

KANNAN S, KISHAWY H A, DEIAB I. Cutting forces and TEM analysis of the generated surface during machining metal matrix composites[J]. Journal of materials processing technology, 2009, 209(5): 2260-2269. DOI:10.1016/j.jmatprotec.2008.05.025 (  0) 0)

|

| [21] |

DABADE U A, JOSHI S S. Analysis of chip formation mechanism in machining of Al/SiCp metal matrix composites[J]. Journal of materials processing technology, 2009, 209(10): 4704-4710. DOI:10.1016/j.jmatprotec.2008.10.057 (  0) 0)

|

2019, Vol. 40

2019, Vol. 40