2. 核动力运行研究所, 湖北 武汉 430223

2. Research Institute of Nuclear Power Operation, Wuhan 430223, China

蒸汽品质直接影响压水堆核电站的经济效益,蒸汽湿度过高,所含液滴盐分堆积容易增加汽轮机叶片的阻力,降低汽机效率,更甚者导致汽轮机叶片发生腐蚀。在蒸汽发生器中,汽水分离器是分离汽、液两相,降低蒸汽湿度的关键部件。目前,汽水分离装置的初级分离器主要采用旋叶式分离器[1]。国内外针对旋叶式汽水分离器的关键几何结构,以分离效率和流动阻力为主要性能指标,在不同运行参数下开展了大量研究工作。

Nakao等[2]采用冷态实验验证BWR分离器结构对压损的影响,所研究的结构包括挡水环、旋叶出口角度和中心柱形式。庞天照等[3]采用Fluent计算流体动力学软件对两种不同分离筒直径的旋叶式汽水分离器的分离情况进行了数值模拟,得到了各出口水流量以及压降的变化关系。陈军亮等[4]进行了百万千瓦级压水堆核电厂蒸汽发生器(SG)干燥器水-空气冷态实验研究,选定了最佳干燥器结构使其具有很高的临界速度。路铭超等[5]在常温常压条件下对两个简化实验件进行了空气-水混合物的两相可视化分离实验研究,通过改变入口空气流量、入口水体积分数以及入口液滴粒径等条件,测量并获得实验件的汽水分离效率以及阻力曲线。Hironobu KATAOKA等[6]使用具有不同叶片升角、不同直径和不同数量叶片的若干旋流器来进行分离器中的两相旋转流实验,以寻求汽水分离器的改进方式。陈韶华等[7]采用分离流动模型模拟了波形板汽水分离器内的汽水两相流动, 对波形板内液滴的运动轨迹和分离效率进行了数值计算, 讨论了波形板汽水分离器内流动的压力损失随通道结构参数和流动参数的变化情况。

上述研究工作主要针对旋叶式汽水分离器,考虑到旋叶为液滴提供了轴向分速度,不利于汽液两相分离,故设计了一种两级旋风式汽水分离器结构,该结构使得汽水混合物产生离心力但没有升角为液滴提供轴向分速度,有利于大液滴的自我分离,本文采用数值模拟方法分析各结构参数对其分离器性能的影响,为后续设计改进提供理论基础。

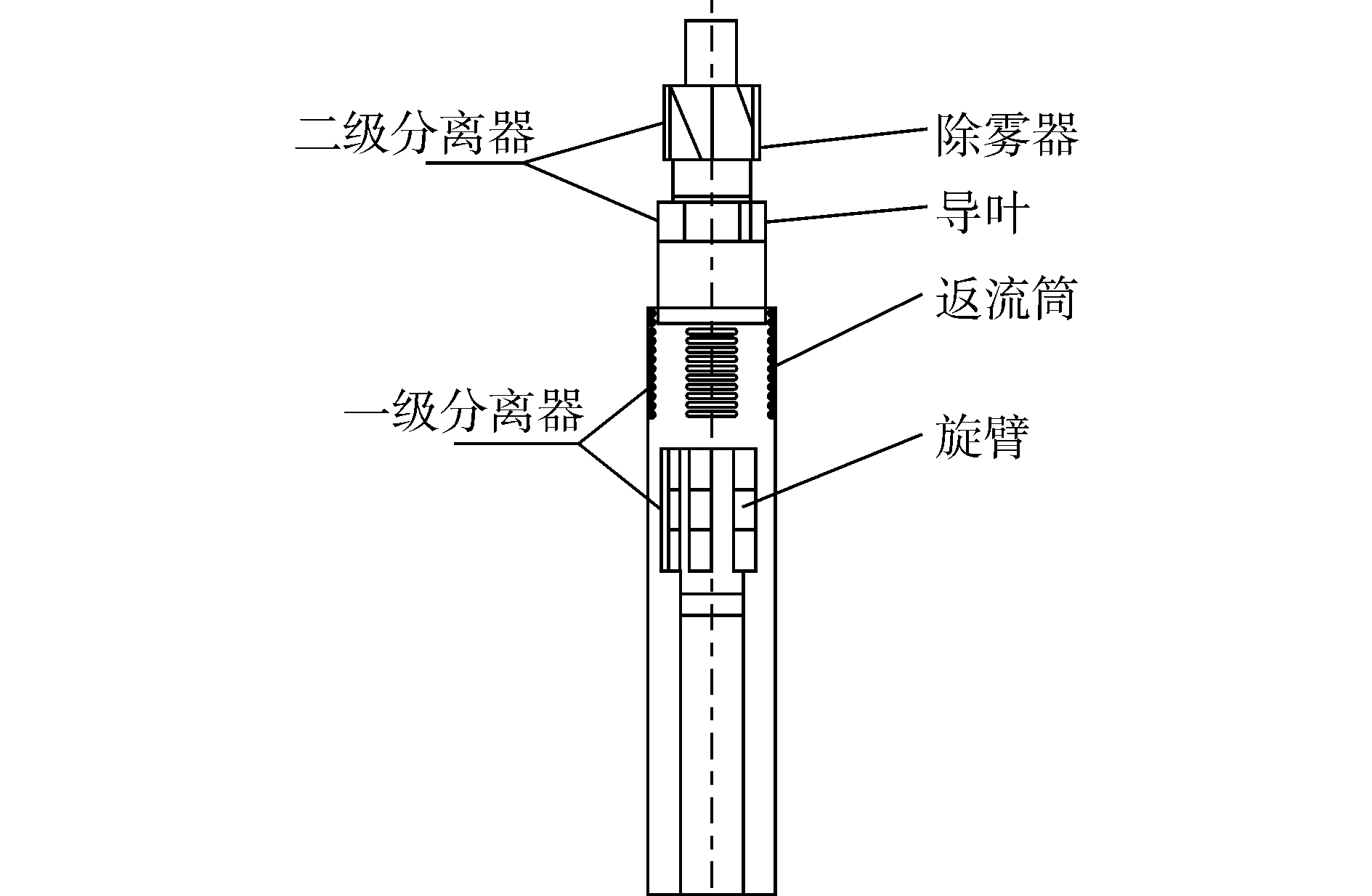

1 两级旋风式汽水分离器数值模型如图 1所示,两级旋风式汽水分离器由一级分离器、重力沉降空间和二级分离器组成,影响分离器性能的结构主要有旋臂、一级出口、二级导叶、除雾器、二级出口等,本文主要针对上述参数对其流动和分离性能的影响进行研究。

|

Download:

|

| 图 1 两级旋风式结构示意图 Fig. 1 Diagram of two-stage whirlwind structure | |

本文依据设计结构建立了三维CFD模型,采用非结构化网格进行划分。采用计算流体动力学软件FLUENT来进行数值计算。选用涡粘性模型中的RNG k-ε模型[8]。在RNG设置中考虑湍流漩涡,壁面函数模型选择的是scalable wall functions,对液滴相采用DPM模型。在欧拉壁面模型的设置中考虑了动量、梯度、液滴的聚合、飞溅以及边界效应的影响,同时考虑重力和表面剪切力的影响,最大液膜厚度设为5 mm。求解器选用SIMPLE算法,梯度变量插值选用FLUENT中的Green-Gauss Node Based方法,压力变量插值选用PRESTO方法,动量方程和能量方程选用二阶迎风格式计算。计算模型中入口边界条件为速度,出口边界条件为压力。在网格独立性检验过程中,采用旋风式分离器的进出口压力损失作为衡量参数,经验证,网格数量控制在1 000万左右。

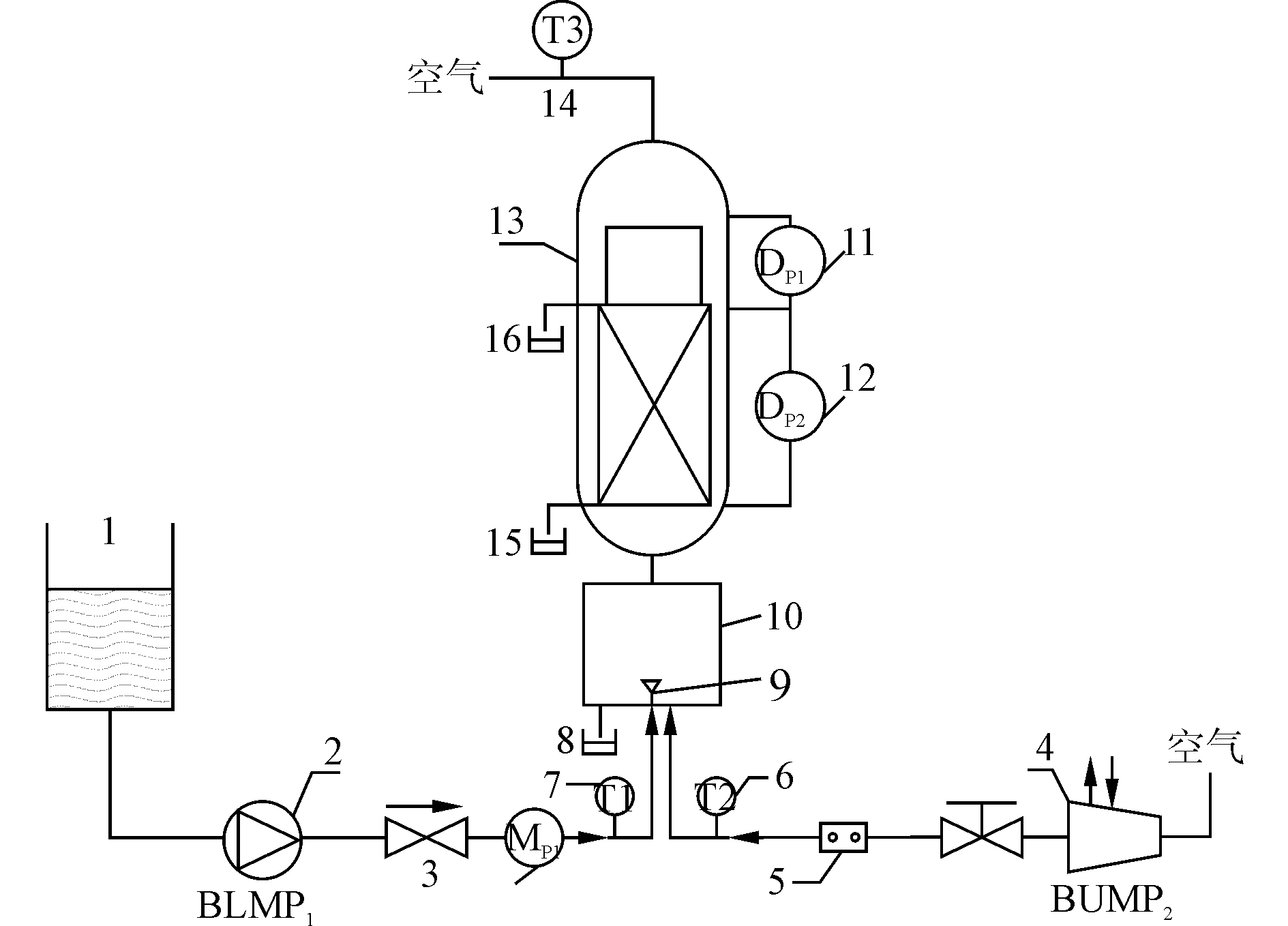

1.2 模型验证为验证计算模型,本文搭建气水冷态实验台架,如图 2所示,实验利用罗茨鼓风机和水泵将空气和水按照一定配比混合均匀送入分离器入口处的混合段,经混合充分后,以气水混合物的形式进入至旋风分离器内,气水混合物依次经过一、二级分离器分离后从实验件顶部排出。实验利用三个不同的疏水箱分别收集一、二级分离器分离时产生的疏水以及未与空气混合的疏水,以获得各级分离效率。

|

Download:

|

| 图 2 实验台架原理图 Fig. 2 Diagram of test bench 注:1.储水箱;2.自吸水泵;3.质量流量计;4.罗茨鼓风机;5.涡街流量计;6、7、14.温度计;8、15、16.疏水箱;9.雾化喷嘴;10.气水混合段;11、12.差压变送器;13.实验件 | |

实验最大风量为81.9 m3/min,喷水量为2 t/h。为获得不同入口风速和入口湿度的工况,在进风段和进水段上安装调节阀来调节空气和水的入口流量。在实验台进风管道、进水管道和出口管道处分别装有温度变送器以测量空气和水进入实验件前和离开实验件时的温度。通过测量空气和水进出口温差并利用热平衡计算的方法计算出空气中蒸发的水分含量,从而减少误差。

在与进风管道交汇的进水管道末端安装有一个喷量为6 L/min的窄角雾化喷嘴,可以减少液滴由于撞击管壁而无法进行混合的情况,保证气水混合的效果和效率。在雾化喷嘴的正上方设有气水混合段,有利于让空气和液滴有足够的空间进行充分混合并保证整体的流动速度,减少喷嘴产生的喷雾溅落到管道壁面的量,提高气水混合的效率。

实验中用到的实验设备和相关仪表阀门的主要参数和作用如表 1所示。

| 表 1 实验设备及仪表主要参数 Tab.1 Main parameters of experimental instrument |

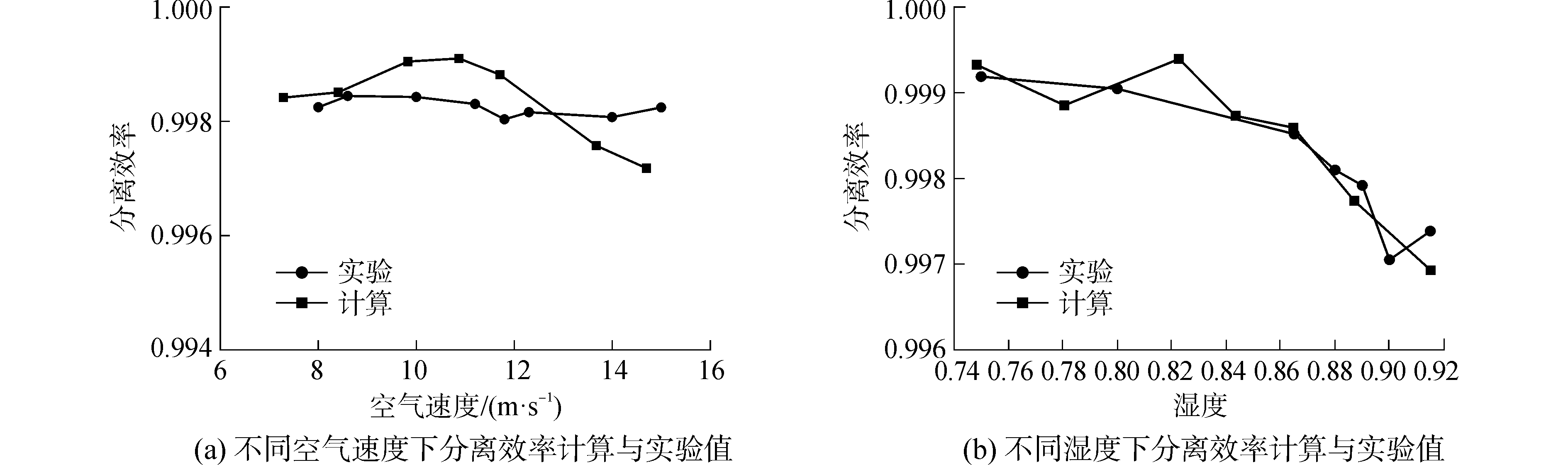

图 3为实验与计算结果图,从图中可以看出,不同速度和不同湿度工况下,实验与计算所得一级分离效率和总分离效率的比值基本为1。速度较大时,液膜破裂和二次携带现象产生的细小液滴增多,未被分离的水量增大,实验的分离效率下降,而计算设置中并未对液膜破裂的情况和二次携带现象加以考虑,使得二级分离效率的计算结构和实验结果差别较大。

|

Download:

|

| 图 3 计算与实验结果关系曲线图 Fig. 3 Curves of experiment and analysis results | |

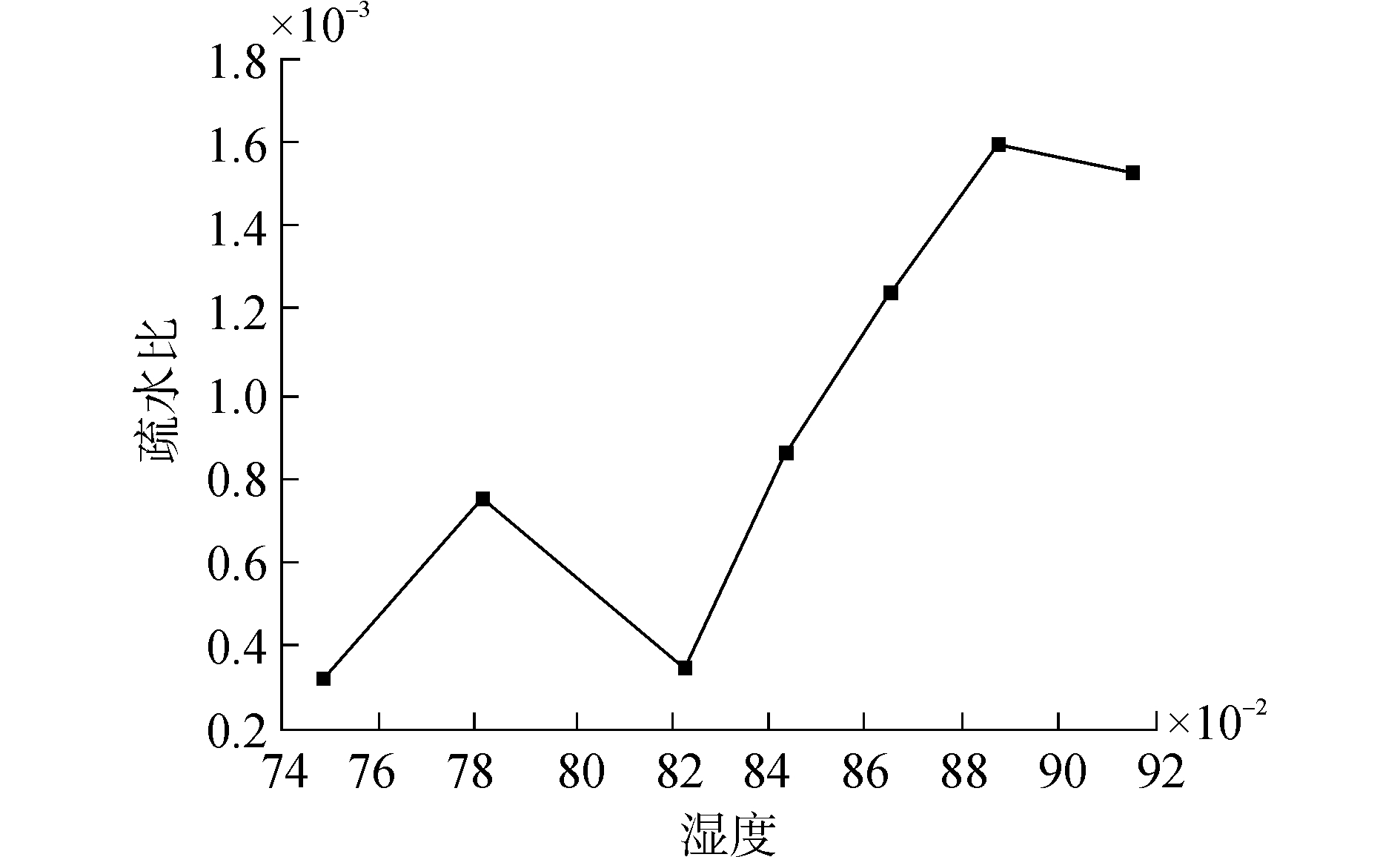

如图 4所示,二级分离器的疏水量占总水量比低于0.16%,由于二级分离器的分离水量很少,对于总分离效率的影响可忽略不计。故认为模型用于结构参数的影响分析基本合理。

|

Download:

|

| 图 4 二级疏水量实验结果 Fig. 4 Result of drain flow in test | |

本节主要研究不同结构参数对回旋式分离器外特性的影响,入口速度选为8 m/s,入口湿度为89%。主要研究一、二级分离器结构参数对外特性的影响。由于一级分离器的阻力贡献较小,故分析过程中主要针对一级分离效率影响因素以及二级分离效率与阻力特性影响因素。

2.1 一级分离器结构对分离效率的影响影响分离效率的主要因素是分离空间以及离心力。旋臂高度和旋臂宽度主要影响内部流通截面,对分离效率的影响低于5%,故本节着重研究旋臂顶部与返流筒顶部间距、一级出口直径对分离效率的影响。

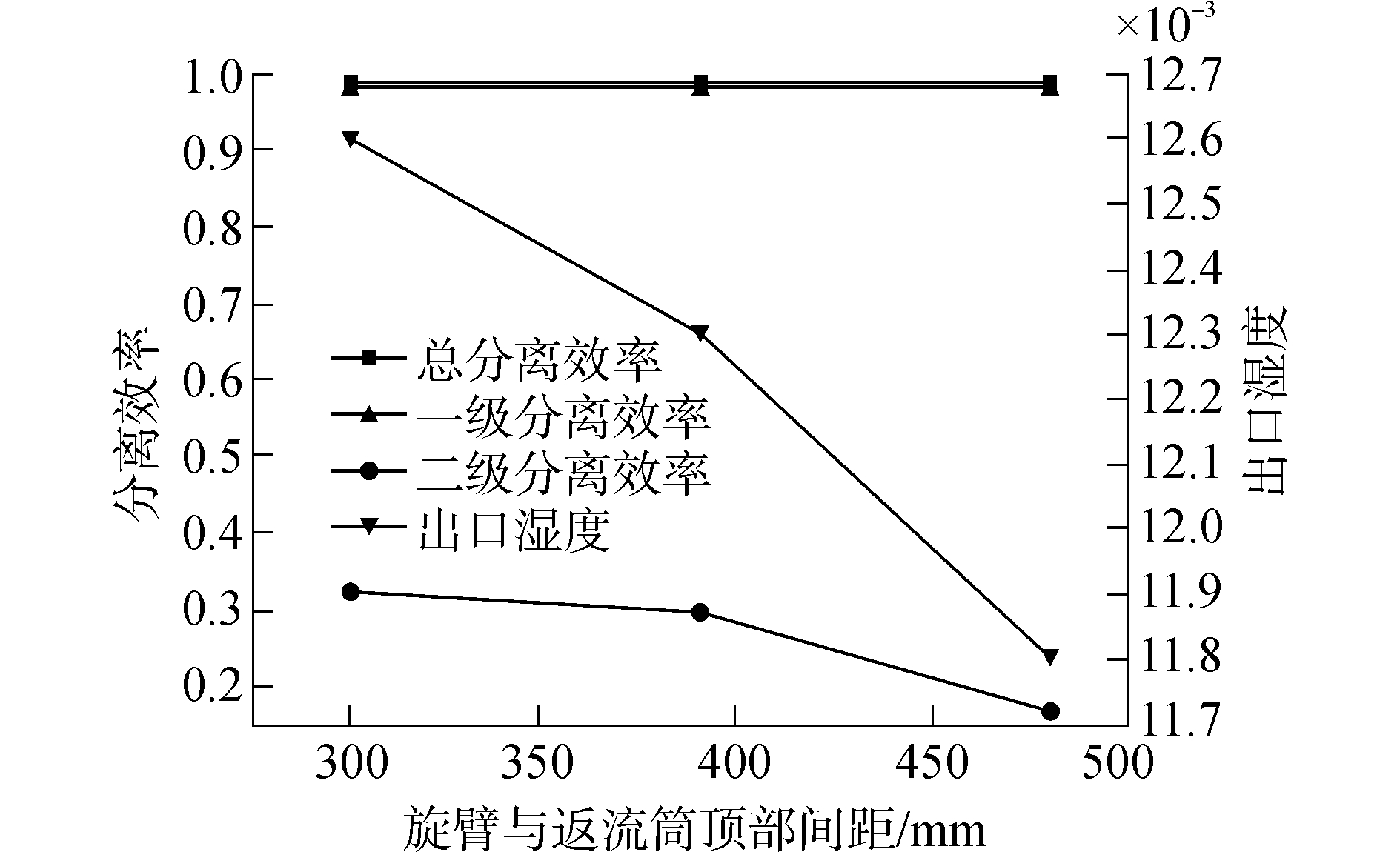

1) 旋臂顶部与返流筒顶部间距的影响。

如图 5所示,随着旋臂顶部与返流筒顶部间距的增大,自一级分离器出口流出的液滴自由沉降的高度增大,进入二级分离器的水滴便会减少,且这部分液滴的直径较小,不易被分离,故此,二级分离效率有所减小。由于一级分离器分离出了绝大部分液滴,故而总分离效率的变化规律与一级分离效率相似,也随着旋臂顶部与返流筒顶部间距的增大而增大。

|

Download:

|

| 图 5 旋臂顶部与返流筒顶部间距对分离效率的影响 Fig. 5 Influence of distance between swing arm top and return cylinder top on separation performance | |

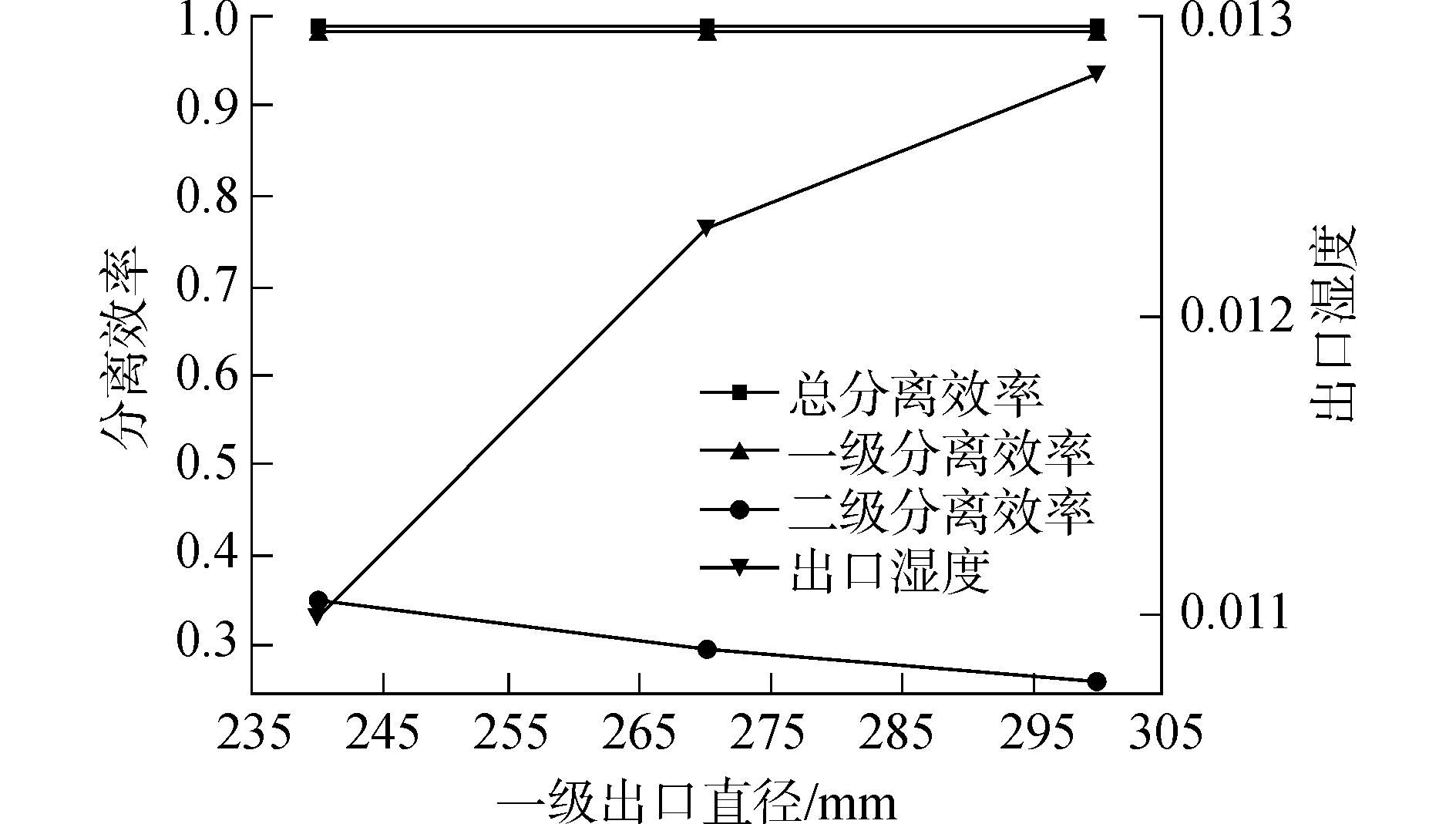

2) 一级出口直径的影响。

如图 6所示,随着一级出口直径增大时,二级入口导叶的旋流减弱,离心力减小,分离性能下降,所以二级分离效率减小。一级分离器主要用于分离大粒径液滴,出口直径的变化对一级分离效率影响不大。

|

Download:

|

| 图 6 一级出口直径对分离效率的影响 Fig. 6 Influence of first stage outlet diameter on separation performance | |

一级结构的变化对于一级分离效率以及总分离效率影响不大,旋臂顶部与返流筒顶部间距以及一级出口直径对二级分离效率影响较大。其中,旋臂顶部与返流筒顶部间距的增大使得二级分离效率相对下降约93%,一级出口直径的增大使得二级分离效率相对下降约35%。

2.2 二级分离器结构对分离效率的影响与一级分离原理类似,二级分离结构中,导叶个数、导叶高度以及二级出口直径对流道截面有影响,但在相对条件下,对提升离心力与分离空间效能有限,分析条件下,三者对于分离效率的影响小于5%。本节着重分析除雾器高度、除雾器缝宽度、除雾器重合度对外特性的变化情况。

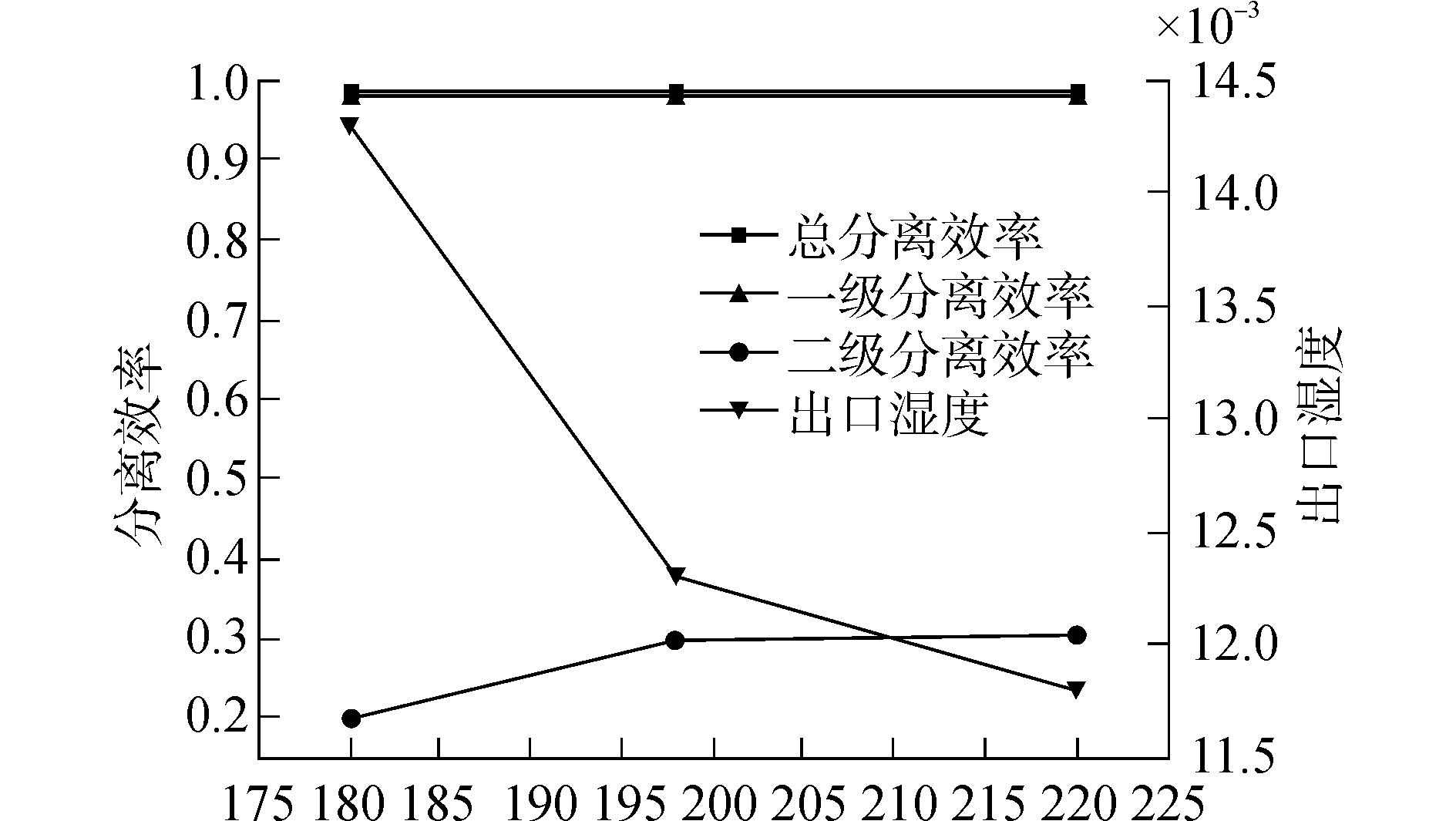

1) 除雾器高度的影响。

如图 7所示随着除雾器高度的增大,除雾器的有效分离面积增大,二级分离器分离的液滴增多,所以二级分离效率增大,而一级分离效率变化不大,所以总分离效率增大。

|

Download:

|

| 图 7 除雾器高度对分离效率的影响 Fig. 7 Influence of demister height on separation performance | |

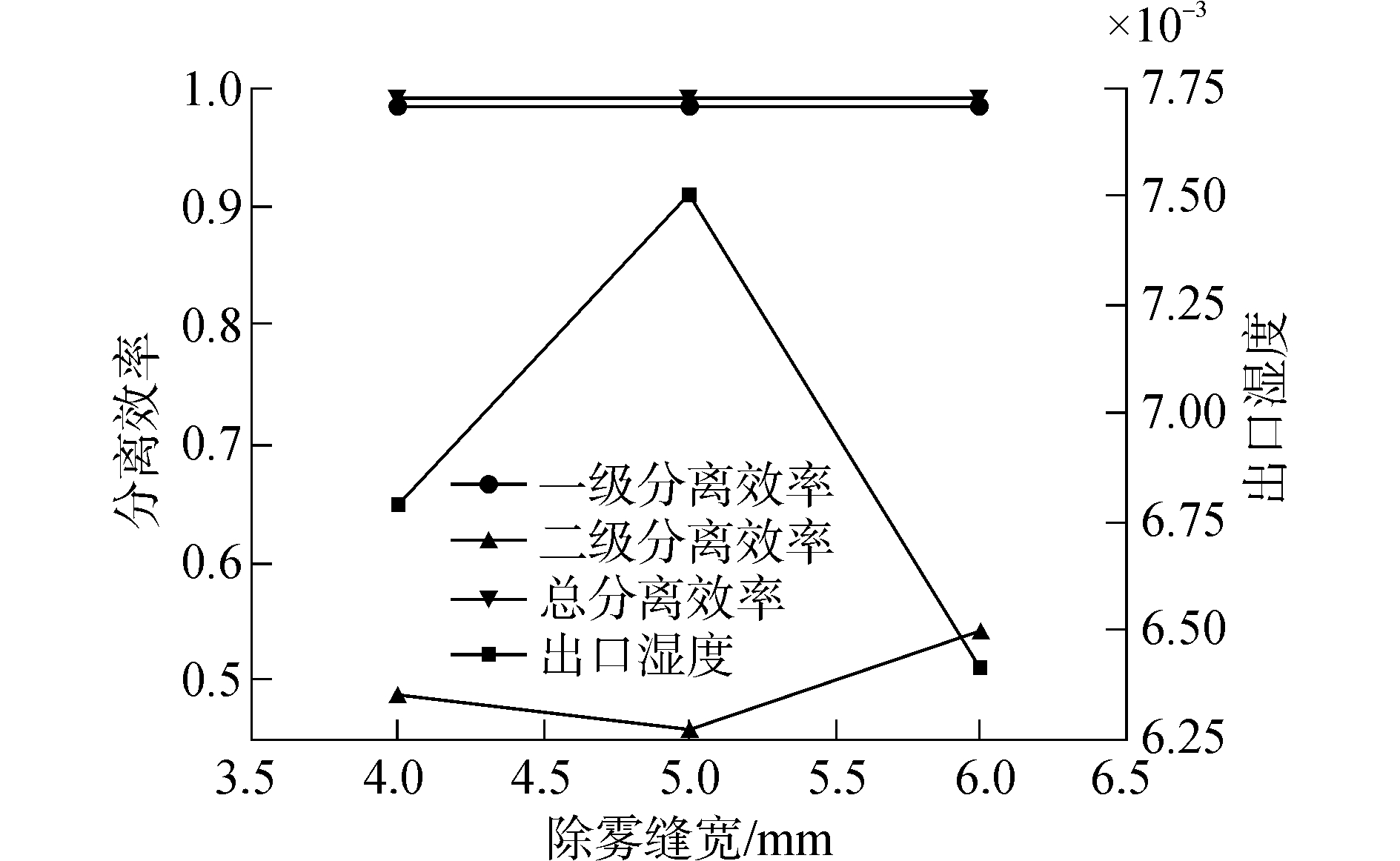

2) 二级分离器除雾缝宽度的影响。

如图 8所示除雾缝宽度增加时受到除雾缝扰动的气流量减小,而除雾器的离心力对气流的作用增强,二级分离效率先减小后增大,一级分离效率和分离总效率变化不大。

|

Download:

|

| 图 8 除雾缝宽度对分离效率的影响 Fig. 8 Influence of demister seam width on separation performance | |

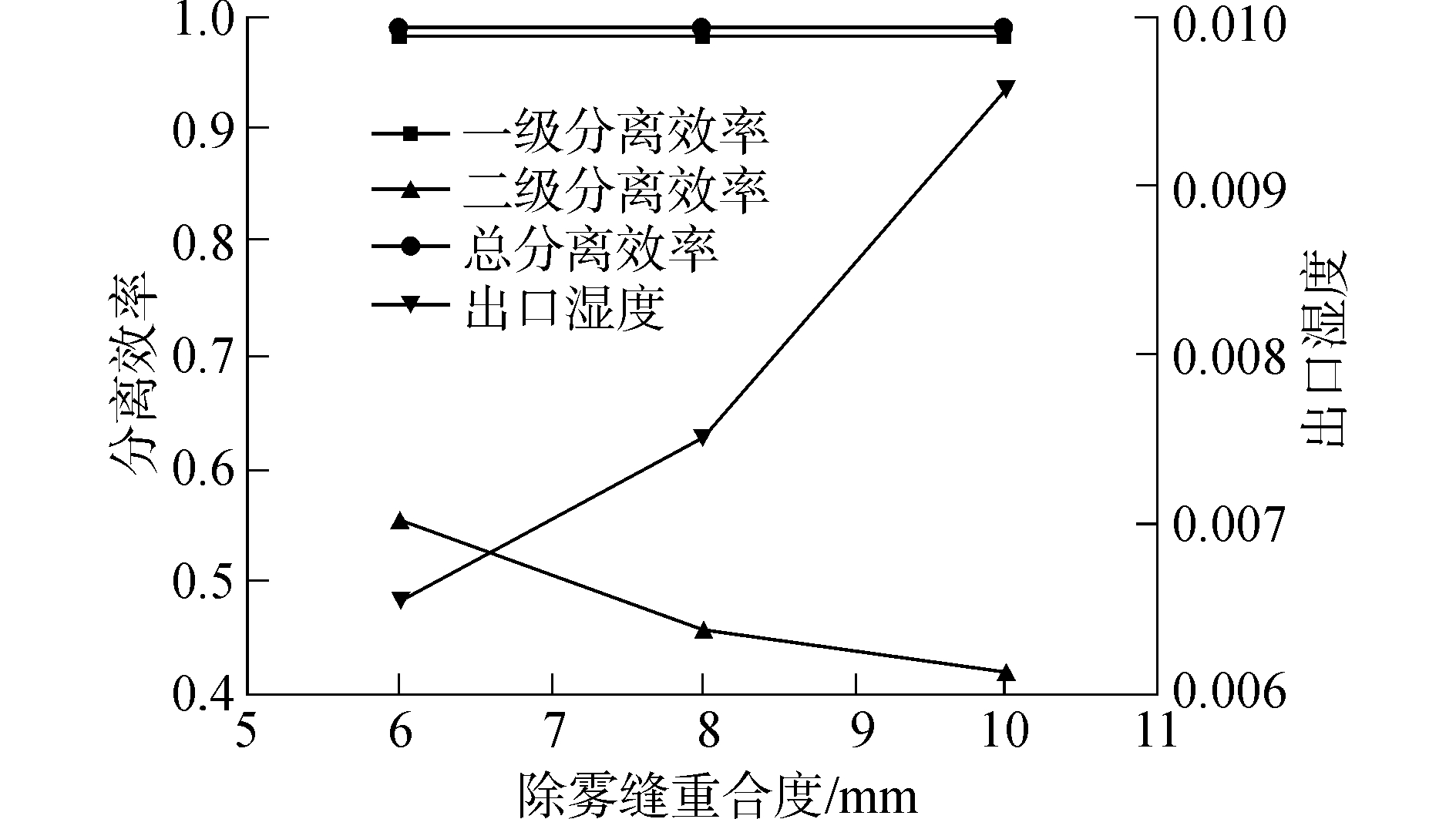

3) 二级分离器除雾缝重合度的影响。

如图 9除雾缝的重合度越大,在除雾器附近的气流通过除雾器的流量越小,气流受到的平均离心力越小,液滴被分离的概率减小,因此分离效率减小。

|

Download:

|

| 图 9 除雾缝重合度对分离效率的影响 Fig. 9 Influence of demister seam registration on separation performance | |

二级结构对分离器的总分离效率影响不大,除雾器高度以及除雾缝重合度对二级分离效率影响较大。其中,除雾器高度的增加使得二级分离效率相对提升约35%,除雾缝重合度的增大使得二级分离效率相对下降约32%。由此可见,无论是一级结构还是二级结构的变化,分离空间以及离心力是影响分离效率的主要因素。

2.3 二级分离结构对阻力特性的影响流体流通面积的变化是影响阻力特性的关键因素,分析发现:二级结构中,除雾缝宽度、除雾缝重合度以及除雾器高度对于截面变化影响不大,相对条件下,三者对于阻力特性的影响小于10%。本节着重研究导叶个数、导叶高度以及二级出口直径对阻特性的影响。

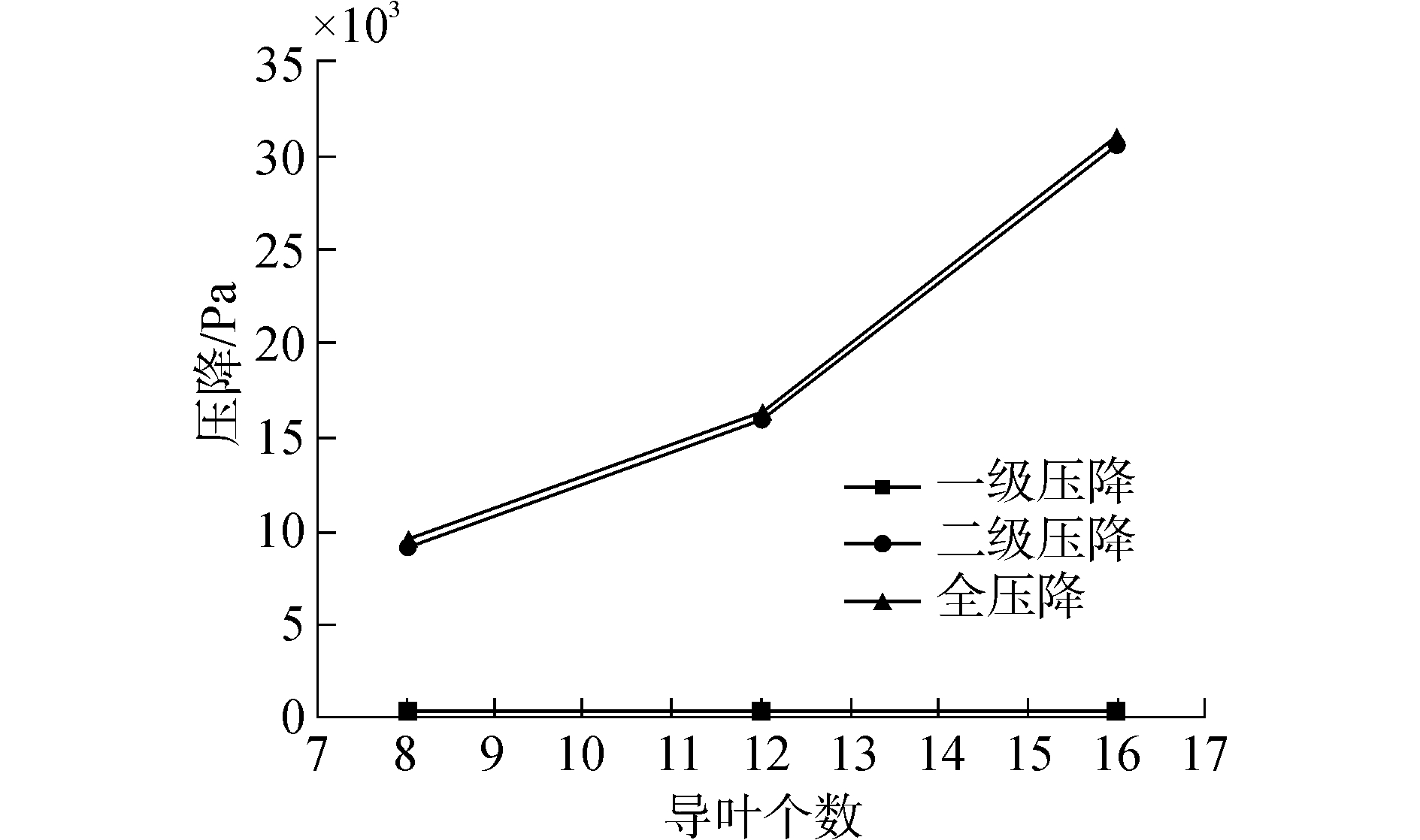

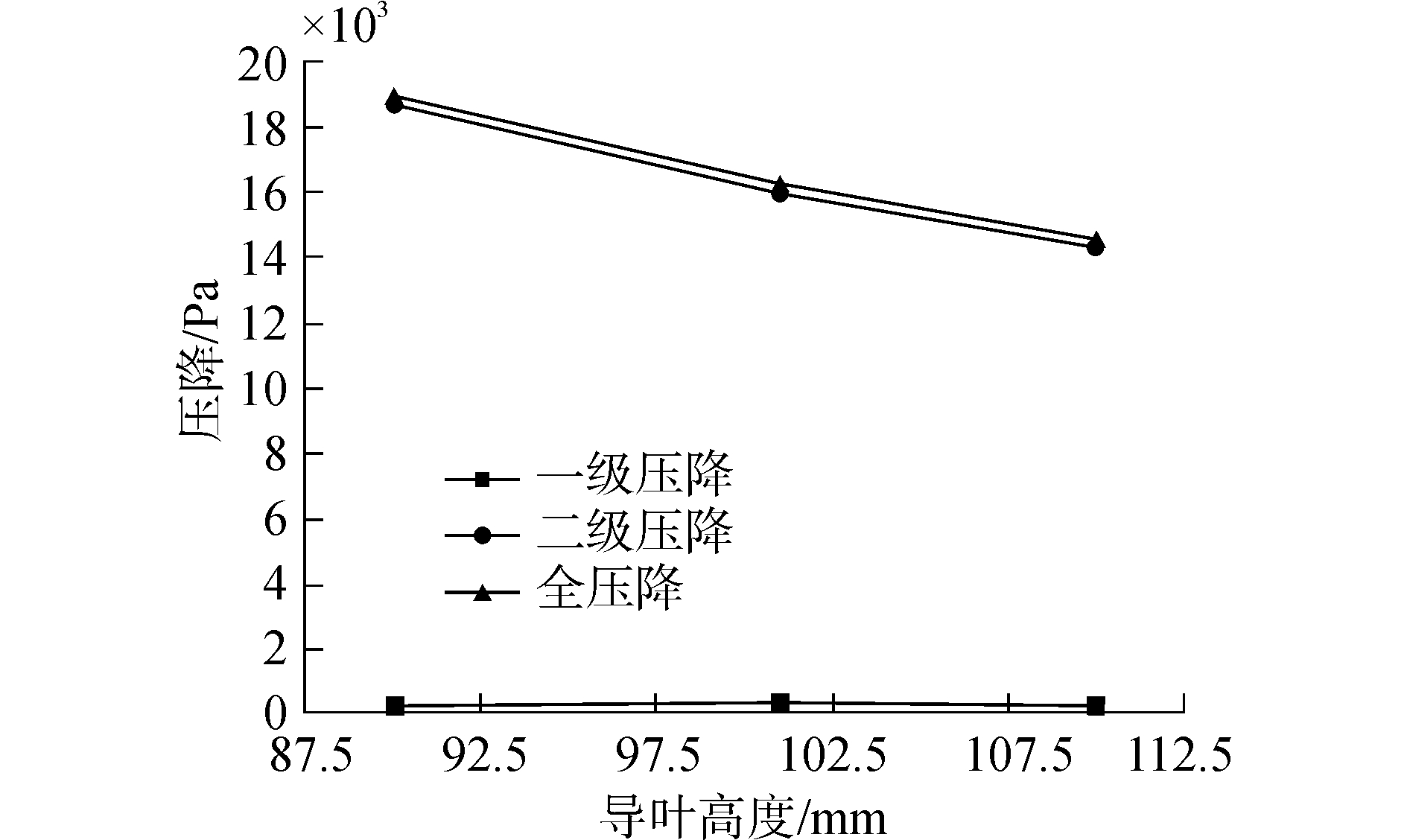

如图 10所示,随着二级入口处的导叶个数增多,二级入口的宽度变窄,流体流通的有效截面积减小,气流的回旋增强,气流回旋的速度增大,因此压力损失增大较快。如图 11所示,导叶高度的增大使得流体在进入二级旋风分离器时的有效流通截面积会逐渐增大,二级压降和总压降逐渐减小。

|

Download:

|

| 图 10 导叶个数对阻力的影响 Fig. 10 Influence of secondary guide vanes number on resistance performance | |

|

Download:

|

| 图 11 导叶高度对阻力的影响 Fig. 11 Influence of secondary guide vanes height on resistance performance | |

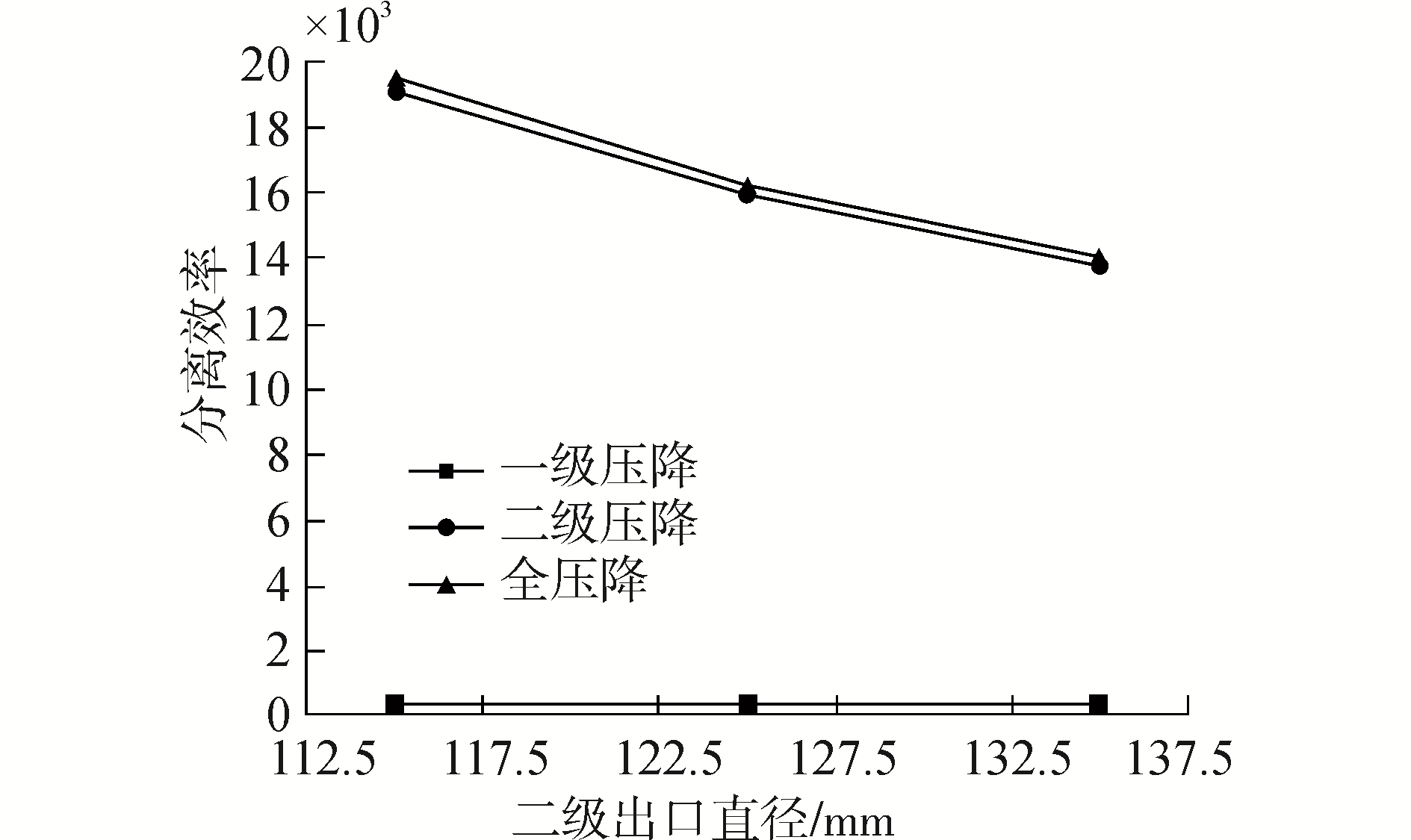

如图 12所示,二级出口直径越大,从二级出口直接流出的流体增多,除雾器的旋流范围减小,通过除雾缝的流体总量减小,除雾器的旋流强度减小,因此阻力损失也减小。

|

Download:

|

| 图 12 二级出口直径对阻力特性的影响 Fig. 12 Influence of secondary outlet diameter on resistance performance | |

两级分离器的总阻力主要由二级分离器阻力贡献,二级结构的变化对分离器阻力特性有较大的影响。导叶个数的增加使得分离器阻力相对增长率为70%,导叶高度的增加使得分离器阻力相对下降约30%,二级出口直径的增长使得分离器阻力相对下降约39%。导叶个数、导叶高度以及二级出口直径相关结构参数变化对分离器阻力特性的影响反映出流体流通面积的变化是影响阻力特性的关键因素。

3 汽水分离器结构优化设计根据分析结果,对一级分离器的分离特性、二级分离器的分离特性以及阻力特性进行综合考虑,其结构优化原则是在保证出口湿度的情况下,尽量使两级旋风分离装置的压降最小;当出口湿度达不到要求时,则在出口湿度较小的情况下,选择满足压降要求的结构参数。

改进分离结构,主要包括:增加旋臂高度、加大旋臂出口宽度、加长旋臂与返流筒顶部的间距、减少导叶个数、降低导叶高度、增高除雾器高度、加宽除雾器缝宽度、缩小除雾器重合度、增大二级出口直径等。

设定无量纲结构优化比为优化参数与原参数的比值,则分离装置结构优化参数如表 2所示。

| 表 2 两级旋风分离装置结构优化参数表 Tab.2 Structure optimization parameter of two stage whirlwind separation |

对优化后的分离器结构进行三维建模并进行网格划分,进行数值计算的设置如下:采用速度进口,压力出口条件,参考压力为4.7 MPa,液滴分布采用双R分布,设置最大粒径为1 000,最小粒径为10,平均粒径为600,在进口处均匀入射;壁面为无滑移壁面,对液滴完全吸收。计算结果如表 3所示。

| 表 3 原模型与优化模型参数对比 Tab.3 Parameter comparison between original and optimized model |

从表 3中可以看出,在结构优化后的计算结果中,分离器的总压降、一级出口湿度和二级出口湿度等特性参数均有所改善,分离器阻力减小,分离效率提升。

4 结论1) 通过数值模拟方法研究了分离器一、二级结构参数对分离器分离特性的影响,分离空间以及离心力是影响分离效率的主要因素,相应的旋臂顶部与返流筒顶部间距、一级出口直径、除雾器高度以及除雾缝重合度对分离效率影响较大。

2) 通过数值模拟方法研究了分离器一、二级结构参数对分离器阻力特性的影响,流体流通面积的变化是影响阻力特性的关键因素,相应的导叶个数、导叶高度以及二级出口直径对阻力特性影响较大。

3) 一级分离器压降很小,在考虑优化结构时主要考虑分离特性,二级分离器压降在分离器总压降中占主体,在考虑优化结构时需要综合考虑分离特性和阻力特性。

| [1] |

《蒸汽发生器》编写组. 蒸汽发生器[M]. 北京: 原子能出版社, 1982.

(  0) 0)

|

| [2] |

NAKAO T, MURASE M, ISHIDA N, et al. Decreasing of pressure loss in BWR steam separator(2):decreasing method of pressure loss[J]. Japanese journal of multiphase flow, 2001, 15(4): 390-398. DOI:10.3811/jjmf.15.390 (  0) 0)

|

| [3] |

庞天照, 郭伟, 郭涛. 蒸汽发生器旋叶式汽水分离器的数值模拟[J]. 舰船科学技术, 2011, 33(3): 65-68. PANG Tianzhao, GUO Wei, GUO Tao. Numerical simulation study upon swirl vane steam-water separator in steam generator[J]. Ship science and technology, 2011, 33(3): 65-68. DOI:10.3404/j.issn.1672-7649.2011.03.016 (  0) 0)

|

| [4] |

陈军亮, 程慧平, 薛运奎, 等. 百万千瓦级压水堆核电厂蒸汽发生器干燥器冷态试验研究[J]. 核动力工程, 2006, 27(2): 72-77. CHEN Junliang, CHENG Huiping, XUE Yunkui, et al. Test and study of cold condition for dryer in steam generator for 1000MW PWR nuclear power plant[J]. Nuclear power engineering, 2006, 27(2): 72-77. DOI:10.3969/j.issn.0258-0926.2006.02.017 (  0) 0)

|

| [5] |

路铭超, 李亚洲, 熊珍琴. 汽水分离器性能试验研究[J]. 动力工程学报, 2013, 33(1): 76-80. LU Mingchao, LI Yazhou, XIONG Zhenqin. Experimental study on performance of moisture separators[J]. Journal of Chinese society of power engineering, 2013, 33(1): 76-80. DOI:10.3969/j.issn.1674-7607.2013.01.014 (  0) 0)

|

| [6] |

KATAOKA H, SHINKAI Y, TOMIYAMA A. Effects of swirler shape on two-phase swirling flow in a steam separator[J]. Journal of power and energy systems, 2009, 3(2): 347-355. DOI:10.1299/jpes.3.347 (  0) 0)

|

| [7] |

陈韶华, 黄素逸, 赵绪新. 波形板汽水分离器汽水两相分离机理研究[J]. 华中理工大学学报, 1998, 26(S1): 5-7. CHEN Shaohua, HUANG Suyi, ZHAO Xuxin. On separation mechanism of steam-water tow-phase flows in a steam-water separator with corrugated baffle[J]. Journal of Huazhong University of Science and Technology, 1998, 26(S1): 5-7. (  0) 0)

|

| [8] |

LIU Li, BAI Bofeng, ZHANG Haibin. The separation efficiency and pressure drop of the swirl vane steam separator[C]//The Sixth-China Workshop on Nuclear Reactor Thermal Hydraulics. Busan, Korea, 2013

(  0) 0)

|

| [9] |

高宇明, 王建军. 喷射器内流场数值分析[J]. 应用科技, 2016, 43(6): 72-77, 86. GAO Yuming, WANG Jianjun. Numerical analysis of the flow field in an ejector[J]. Applied science and technology, 2016, 43(6): 72-77, 86. (  0) 0)

|

| [10] |

张海鹏, 林健峰, 郭春雨, 等. 不规则柱体绕流的数值研究[J]. 应用科技, 2017, 44(4): 1-4. ZHANG Haipeng, LIN Jianfeng, GUO Chunyu, et al. Numerical study of flow around the irregular cylinder[J]. Applied science and technology, 2017, 44(4): 1-4. (  0) 0)

|

2018, Vol. 39

2018, Vol. 39