碳纤维增强复合材料(carbon fiber reinforced plastics,CFRP)具有高强度、高模量、耐腐蚀、抗疲劳、低密度、热膨胀系数小等优点,广泛应用在航空航天、军工、汽车、休闲用品、运动器材等领域[1-3]。由于其独特的物理结构与化学性能,在加工的过程中容易发生分层、毛刺、撕裂、拉丝等现象,加工质量很难控制。此外,材料的难加工性还体现在硬度高、导热性差、层间剪切强度高等方面,造成刀具磨损比较严重,严重制约了材料的高效加工,因此国内外学者对CFRP切削加工刀具磨损问题做了大量的研究。

Rawat等[4]研究了硬质合金刀具高速钻削CFRP材料时刀具的失效形式,认为主切削刃后刀面磨损是最主要的磨损形式。Iliescu等[5]通过使用未涂层及金刚石涂层硬质合金刀具钻削CFRP,建立了进给速度、转速、刀具磨损与切削力之间的数学模型,并通过试验验证了切削力模型可以准确预测刀具磨损量。Tashiro等[6]通过使用人字形刀具进行铣削,发现顺铣比逆铣的毛边缺陷要小,并且刀具磨损及铣削力要小。Khairussaleh等[7]利用整体硬质合金刀具铣削CFRP时,认为磨粒磨损是其最主要的磨损机理,并且通入冷却空气能够提高整体硬质合金刀具的切削性能。Maegawa等[8]通过使用碳化钨和多晶金刚石刀具进行铣削,研究了铣削过程中铣削力和刀具磨损宽度的变化规律。叶衔真[9]通过刀具磨损试验认为切削速率对后刀面磨损的影响比较明显,并且在相同的加工条件下,未涂层刀具是CVD金刚石薄膜涂层硬质合金铣刀刀具磨损量的2.3~3.8倍。

随着刀具材料的发展,可供选择的刀具材料种类也越来越多,但目前对于刀具的选择主要集中在硬质合金和各种涂层刀具。由于金属陶瓷刀具具有较高的硬度,性能介于陶瓷与金属材料之间,聚晶金刚石(PCD)复合片兼有PCD的硬度与硬质合金的韧性,可以用来加工难加工材料,但国内外对金属陶瓷与PCD复合刀具铣削CFRP的研究还较少,对铣削过程中力及刀具磨损情况分析相对有限。

因此,本文主要围绕CFRP铣削过程中铣削力及刀具磨损问题进行了研究。通过选用金属陶瓷、涂层、硬质合金与PCD四种刀具进行CFRP铣削对比试验,得出不同刀具材料铣削力与后刀面磨损量的变化规律,并分析了不同刀具的磨损/破损机理。

1 试验方案 1.1 铣削试验试验机床选用的是东昱精机CMV-859 A,其中主轴的最大负载能力为4 900 N,工作行程(X×Y×Z)为850 mm×500 mm×530 mm;试验材料为T700的CFRP层合板,其中铺层方式为[±45°/±45°/0°/90°/0°/90°],不同的角度代表是纤维方向与刀具进给方向之间的夹角,按照要求进行铺层,纤维平均直径为7 μm,工件尺寸为200 mm×120 mm×5 mm,材料的力学性能如表 1。试验所选用的是机夹式刀具,刀片型号为APMT1135PDER-H2,选用NX2525金属陶瓷、VP15TF涂层、HTi10硬质合金与PCD复合刀片,其中刀片的具体参数如表 2;刀杆型号为BAP300R,两刃,直径为Φ17 mm。在铣削过程中,采用干切顺铣的加工方式,具体铣削参数见表 3。

| 表 1 材料参数 Tab.1 Material properties |

| 表 2 刀片参数 Tab.2 Blade properties |

| 表 3 铣削参数 Tab.3 Milling parameters |

使用自制夹具将工件固定到测力仪上,保证加工时工件固定。采用YDCB-III05型三向压电石英测力仪对铣削力进行测量,采集的数据经YE5850电荷放大器处理后,再经过INV3 018 A型数据采集分析仪进行A/D转换,然后传输到电脑上,最后经过DSAP V10.01数据处理系统进行数据处理,得到铣削力的大小。工件的宽度为120 mm,每走10刀,对铣削力和刀具磨损量进行一次测量。使用VTM-3020F数字式影像工具显微镜对刀具磨损量进行测量,然后使用扫描电镜(SEM)对刀具表面进行观察,分析不同刀具的磨损/破损机理。

2 试验结果与分析 2.1 铣削力铣削力是铣削过程中重要的研究对象,包含切削变形、摩擦磨损、振动等多种信息,其值的大小及波动对刀具磨损会产生重要的影响。由于径向切深方向的分力Fy远大于其他方向的分力,因此本文主要研究铣削力Fy的变化规律。

CFRP铣削过程中,不同刀具铣削力的变化规律如图 1所示。可以看出,随着切削次数的增加,四种刀具的铣削力都在增加,但是大小与增加速率不同。其中NX2525刀具的铣削力最大,并且增加较快,当切削60次时铣削力为242 N;在切削20次之前时,VP15TF刀具的铣削力低于HTi10刀具,但是增长速率较快,当切削次数超过20次时,VP15TF刀具的铣削力逐渐高于HTi10刀具,VP15TF刀具在切削100次时铣削力为151.1 N,HTi10刀具在切削140次时为153.1 N;PCD刀具的铣削力最小,当走刀次数超过30次时,铣削力增加速率变缓,当切削140次时铣削力为132 N。

|

Download:

|

| 图 1 铣削力Fy随切削次数变化曲线 Fig. 1 Varied curve of milling force Fy with the cutting number | |

由图 1可知,刀具材料对铣削力有很大的影响。一方面由于工件内部纤维方向不一致,具有明显的各向异性,材料内部不均匀分布,并且铣削是一个断续切削过程,造成铣削过程中振动比较严重,并且NX2525刀具对振动比较敏感,振动越严重,铣削力越大,刀具越容易发生机械疲劳破坏,从而铣削力会更大;另一方面由于NX2525刀具的导热系数为33 W/(m·K),低于HTi10刀具的导热系数79 W/m·K,热膨胀系数为7.8×10 -6 K-1,高于HTi10刀具的热膨胀系数4.9×10 -6 K-1,极易造成刀具的热疲劳破坏,所以NX2525刀具磨损较严重,铣削力较大。VP15TF刀具的涂层是(Al, Ti)N,具有较好的耐磨性与低的摩擦系数,在开始时铣削力小于HTi10刀具;由于涂层刀具的基体为韧性较好的硬质合金,耐磨性能低于HTi10,随着切削次数的增加,涂层逐渐磨穿,基体参与切削,刀具磨损加快,铣削力逐渐高于HTi10刀具,并且铣削力增加速率略高于HTi10刀具[10]。PCD刀具兼有聚晶金刚石的极高耐磨性和硬质合金的高抗冲击。由于金刚石具有较高的硬度与耐磨性,切削刃不易被磨钝,所以金刚石刀刃能始终保持锐利的切削刃,从而使铣削力较小;此外PCD的导热系数为700 W/(m·K),摩擦系数一般为0.1~0.3(硬质合金的一般为0.4),热膨胀系数仅为0.9×10-6~1.18×10-6 K-1,在同样的加工条件下,PCD具有较好的切削性能,保证铣削力较小,小于其他三种刀具的铣削力。所以在CFRP铣削时,从铣削力这个角度考虑,优选PCD刀具,尽量避免使用NX2525刀具,合理选用HTi10与VP15TF刀具。

2.2 后刀面磨损规律本部分试验数据与前面铣削力在同一加工条件下进行测量的。从图 2中可以看出,四种刀具的磨损量基本呈线性增加,其中PCD刀具的磨损量较小并且磨损较慢,在切削140次时,后刀面磨损量仅为0.065 mm,而NX2525刀具磨损量最大并且磨损较快,在切削60次时磨损量达到0.244 mm,VP15TF刀具切削100次时刀具磨损量为0.183 mm,HTi10刀具切削130次时磨损量为0.122 mm。

|

Download:

|

| 图 2 后刀面磨损量随切削次数变化曲线 Fig. 2 Varied curve of flank wear VB with the cutting number | |

图 3为不同切削次数下后刀面磨损形貌。从图中能够看出,四种刀具的磨损带都是不均匀的,一方面由于工件中碳纤维方向不一致,在铣削过程中切削刃上各点受力差别很大,受力较大的地方磨损比较严重,造成磨损区域不均匀;另一方面由于工件的导热性能不好,切削热大部分集中在刀刃附近,并且刀刃上各点产生的热量与散热速度不同,导致切削刃上各点温度不同,温度越高的地方,刀具的切削性能越差,刀具磨损越严重,造成切削刃上各点磨损速度不同,所以在铣削过程中,刀具的磨损带并不均匀。其中NX2525刀具的切削刃钝化程度比较严重;VP15TF刀具的涂层逐渐被磨穿,切削刃变钝,但是弱于NX2525刀具,由于后刀面与工件表面有一定的接触面积,造成涂层材料磨穿的边界与磨钝的切削刃有一定的距离;HTi10刀具的切削刃逐渐变钝,并且钝化程度与VP15TF刀具接近;PCD刀具主要是由于微崩刃作用而使切削刃逐渐变钝。

|

Download:

|

| 图 3 不同切削次数下后刀面磨损形貌 Fig. 3 Wear morphologies on flank of different cutting number | |

NX2525和VP15TF刀具的硬度与耐磨性高于HTi10刀具,加工较硬材料时应该会表现出较好的切削性能,但是通过试验发现刀具磨损较快,寿命较短。由图 1可知,NX2525刀具的铣削力远大于其他几种刀具,并且由材料本身的性质可知刀具很容易产生机械疲劳与热疲劳破坏,所以在加工的时候刀具磨损比较严重,并且反过来又会使铣削力增大,加快刀具磨损,使NX2525刀具的磨损量及磨损速率高于其他几种刀具。VP15TF刀具的涂层厚度仅为5~10 μm,根据在测量过程中的观察及刀具磨损量的判断,发现涂层较早的就被磨穿,涂层材料主要是(Ti, Al)N,由于钛基材料容易发生氧化反应,会生成TiO2和Al2O3,导致涂层耐磨性能下降,涂层材料很容易磨穿,磨损速度高于HTi10刀具,其中VP15TF刀具基体材料和HTi10刀具材料均为钨钴类硬质合金,两者磨损速度比较接近,所以整体来说,VP15TF刀具磨损量要高于HTi10刀具[11-12]。由图 1可知PCD刀具的铣削力最小,切削过程较稳定,刀具磨损最小;PCD的硬度较高,能够达到7 500~9 000 HV,为硬质合金的80~120倍,并且PCD硬度与耐磨性在各个方向一致,不易沿单一面解理(矿物晶体受力后常沿一定方向破裂并产生光滑平面的性质称为解理)裂开,能够保证较好的耐磨性能;此外PCD与非金属材料之间的亲和力很小,切屑不易粘结在刀具表面,能够保证较高的切削性能,所以PCD刀具磨损量较小。所以在一定的加工条件下,NX2525、VP15TF、HTi10与PCD刀具的耐磨性依次增加,刀具寿命越长,越适合加工。

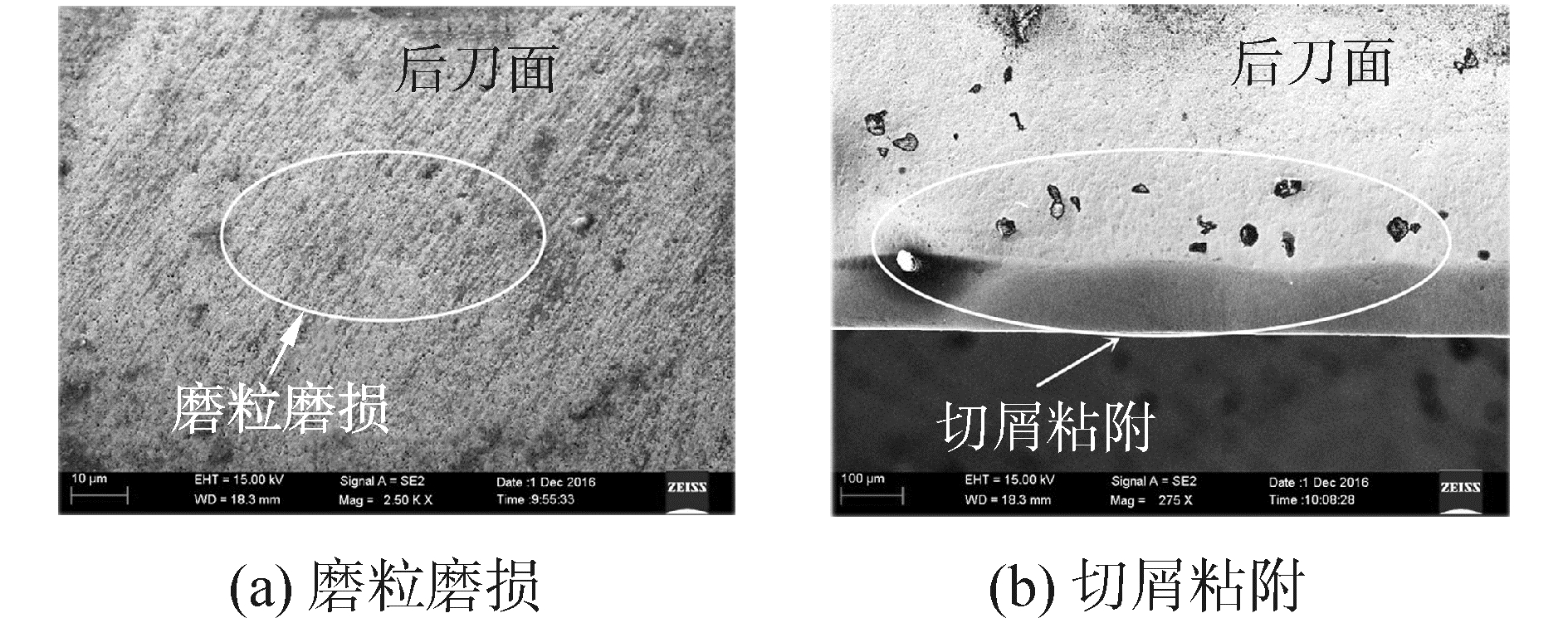

2.3 刀具磨损/破损机理图 4为NX2525刀具切削60次时的后刀面磨损形貌,NX2525刀具主要发生了磨粒磨损、剥落与切屑粘附现象。一方面由于碳纤维的硬度很高,达到53~65 HRC,属于硬质点,在加工时会发生弹性回复对后刀面进行挤压,在后刀面产生深浅不一的划痕,造成刀具的磨粒磨损;另一方面会有少量的碳纤维切屑落在后刀面-工件之间,形成三体磨粒磨损。由于三体磨粒磨损的原因,会在后刀面产生极高的接触应力,极易造成后刀面基体材料产生疲劳破坏,造成后刀面发生基体剥落;另外由于后刀面划痕的存在,并不断受到冲击作用,刀具表面的划痕会逐渐扩展成裂纹,然后在力与热的反复作用下,会在切削刃附近发生剥落现象。在切削热的作用,会有少量软化的树脂包裹着断开的碳纤维粘结在刀具表面,形成牢固的粘结物,随着切削的进行,粘结物会在剪切力与冲击的作用下逐渐发生脱落,由于粘结物具有一定的结合强度,在脱落的过程中也会造成刀具基体的剥落,基体材料主要是Ti(C, N)硬质相,剥落的基体材料也会对刀具表面进行摩擦,也是造成磨粒磨损的原因之一。

|

Download:

|

| 图 4 NX2525后刀面磨损形貌 Fig. 4 Wear morphologies on flank of NX2525 tool | |

图 5为VP15TF刀具切削100次时的后刀面磨损形貌,主要发生了磨粒磨损、切屑粘附与涂层脱落现象。在图 5(a)中,A点为后刀面涂层部分,B点为涂层磨穿后的基体部分,C点为涂层磨穿后切削刃圆角部分,然后对这三部分的成分进行了分析,结果如表 4。

|

Download:

|

| 图 5 VP15TF后刀面磨损形貌 Fig. 5 Wear morphologies on flank of VP15TF tool | |

| 表 4 VP15TF刀具后刀面磨损后成分分析 Tab.4 Component analysis of flank of VP15TF tool after wear |

涂层材料是(Ti, Al)N,由B、C两点成分可知,这两部分的涂层已经发生脱落,在A点附近发现了明显的划痕,而划痕主要是由磨粒磨损造成的,所以磨粒磨损是造成涂层逐渐脱落的主要原因。但是在涂层脱落后的基体上并没有发现明显的划痕,主要是因为涂层材料被磨穿,基体材料参与切削时间较短,在基体上还没有发生严重的磨粒磨损。碳纤维的弹性回复与处于后刀面-工件之间碳纤维切屑、剥落的(Ti, Al)N、TiC与Al2O3等颗粒,对后刀面进行划刻、耕犁,造成磨粒磨损[13],并使切削刃逐渐变钝。由于涂层的弹性模量高于基体的弹性模量,但其热膨胀系数小于基体的热膨胀系数,在切削力与热的作用下,基体的变形会大于涂层的变形,并且涂层与基体之间有脆性较大的中间层,当变形量不同造成的力足以克服涂层与基体的附着力时,容易造成涂层脱落;另外由于整个过程是断续切削,机械冲击与疲劳破坏也会造成涂层脱落;此外由于钛基材料容易发生氧化反应,降低涂层的硬度,进一步加剧涂层的脱落[11-12]。固结在刀具表面上的粘附物在脱离时会对刀具表面产生剥离作用,频繁的粘附-脱落会对涂层造成一定的疲劳作用,也易使涂层发生脱落。

图 6为HTi10硬质合金刀具切削130次时的后刀面磨损形貌,当合金碳化物遇到硬度更高的磨粒时,出于其自身的脆性,在碳化物上或碳化物与粘结剂界面产生裂纹,并伴随碳化物颗粒的脱落,破坏刀具表面,造成刀具的磨粒磨损,碳纤维的弹性回复与位于后刀面-工件之间的碳纤维、WC硬质相对后刀面进行摩擦,是造成HTi10刀具磨粒磨损的主要因素[13-15]。粘附在刀具表面的粘结物会严重影响刀具的切削性能,当粘结物脱落时同样会造成磨粒磨损。

|

Download:

|

| 图 6 HTi10后刀面磨损形貌 Fig. 6 Wear morphologies on flank of HTi10 tool | |

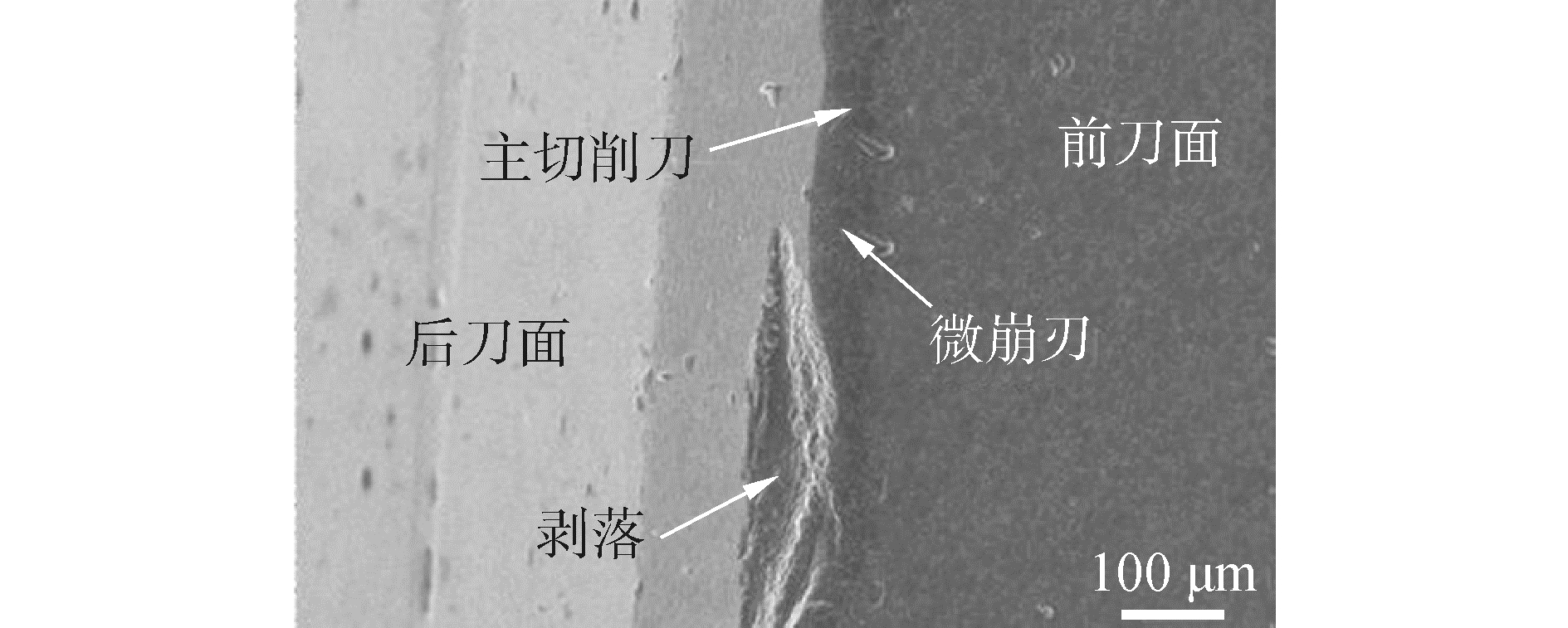

图 7为PCD刀具切削140次时的后刀面磨损形貌,PCD刀具主要发生了微崩刃而使切削刃不断钝化,严重时会造成剥落破坏。在PCD内部,当垂直于晶面的剪切力值超过某一特定值时,两相邻的晶面分离、产生解理劈开,尤其是在冲击振动、切削不稳定的时候,更容易产生解理。由于PCD的结构是取向不一的细晶粒金刚石烧结体,但仍表现出各向同性,虽然加入了结合剂,其硬度及耐磨性仍低于单晶金刚石。新的PCD刀刃比较锋利,在循环冲击作用下,粘结相晶粒之间会产生微裂纹,晶界强度逐渐弱化,刀具的抗磨损能力下降,当应力强度因子大于刀具材料的临界断裂韧性值,即K>KIC时,裂纹开始扩展,刀刃会发生崩刃。由于工件是多向铺层,刀刃上各点受力大小不同,导致刀刃上各点微崩刃大小有所不同,严重时会造成大范围的剥落,使切削刃变钝,影响刀具的正常使用。

|

Download:

|

| 图 7 PCD后刀面磨损形貌 Fig. 7 Wear morphologies on flank of PCD tool | |

1) 碳纤维增强复合材料(CFRP)铣削过程中,金属陶瓷(NX2525)刀具的铣削力最大,并且增加速度较快;PCD刀具的铣削力最小;在切削前20次(切削距离2.4 m)时,涂层(VP15TF)刀具的铣削力低于硬质合金(HTi10)刀具,但是增加速度较快;当切削次数超过20次后,涂层刀具的铣削力逐渐高于硬质合金刀具,但是相差不大。

2) 在相同的加工条件下,金属陶瓷、涂层、硬质合金与PCD刀具的后刀面磨损量依次减小,硬度较高的金属陶瓷与涂层刀具并没有表现出好的耐磨性,刀具磨损量反而高于硬质合金,PCD刀具耐磨性最好,刀具寿命最长,更适合CFRP的加工。

3) 由于金属陶瓷刀具容易发生机械与热疲劳破坏,刀具的磨损机理以磨粒磨损、基体剥落为主,还有少量的切屑粘附;涂层刀具发生了磨粒磨损、切屑粘附与涂层脱落,并且涂层的脱落主要是由磨粒磨损造成的,造成涂层材料逐渐被磨穿;硬质合金刀具以磨粒磨损与切屑粘附为主;PCD刀具主要是发生微崩刃而使切削刃逐渐钝化,严重时会造成大范围剥落破坏。

| [1] |

李威, 郭权锋. 碳纤维复合材料在航天领域的应用[J]. 中国光学, 2011, 4(3): 201-212. LI Wei, GUO Quanfeng. Application of carbon fiber composites to cosmonautic fields[J]. Chinese optics, 2011, 4(3): 201-212. DOI:10.3969/j.issn.2095-1531.2011.03.001 (  0) 0)

|

| [2] |

董博. 复合材料及碳纤维复合材料应用现状[J]. 辽宁化工, 2013, 42(5): 552-554, 562. DONG Bo. Applicable methods for upgrading reconstruction of municipal wastewater treatment plants[J]. Liaoning chemical industry, 2013, 42(5): 552-554, 562. DOI:10.3969/j.issn.1004-0935.2013.05.036 (  0) 0)

|

| [3] |

赵凯, 陈虹, 张婧, 等. 碳纤维复合材料在无人机上的应用[J]. 高科技纤维与应用, 2015, 40(4): 39-43. ZHAO Kai, CHEN Hong, ZHANG Jing, et al. The application of carbon fiber composite material in UAV[J]. Hi-tech fiber & application, 2015, 40(4): 39-43. DOI:10.3969/j.issn.1007-9815.2015.04.006 (  0) 0)

|

| [4] |

RAWAT S, ATTIA H. Wear mechanisms and tool life management of WC-Co drills during dry high speed drilling of woven carbon fibre composites[J]. Wear, 2009, 267(5/6/7/8): 1022-1030. (  0) 0)

|

| [5] |

ILIESCU D, GEHIN D, GUTIERREZ M E, et al. Modeling and tool wear in drilling of CFRP[J]. International journal of machine tools and manufacture, 2010, 50(2): 204-213. DOI:10.1016/j.ijmachtools.2009.10.004 (  0) 0)

|

| [6] |

TASHIRO T, FUJIWARA J, ASAHI N. Cutting characteristics in end-milling of CFRP with diamond-coated herringbone tool[J]. International journal of automation technology, 2016, 10(3): 356-363. DOI:10.20965/ijat.2016.p0356 (  0) 0)

|

| [7] |

MUHAMAD K N K, CHE H C H, GHANI J A. Study on wear mechanism of solid carbide cutting tool in milling CFRP[J]. Journal of materials research, 2016, 31(13): 1893-1899. DOI:10.1557/jmr.2016.21 (  0) 0)

|

| [8] |

MAEGAWA S, MORIKAWA Y, HAYAKAWA S, et al. Effects of fiber orientation direction on tool-wear processes in down-milling of carbon fiber-reinforced plastic laminates[J]. International journal of automation technology, 2015, 9(4): 356-364. DOI:10.20965/ijat.2015.p0356 (  0) 0)

|

| [9] |

叶衔真, 王大镇, 刘菊东, 等. 铣削碳纤维复合材料刀具磨损试验研究[J]. 机电技术, 2014(3): 75-77. YE Xianzhen, WANG Dazhen, LIU Judong, et al. Experimental study on tool wear in milling of carbon fiber composite[J]. Mechanical & electrical technology, 2014(3): 75-77. (  0) 0)

|

| [10] |

魏良耀.碳纤维复合材料钻削轴向力及刀具磨损的试验研究[D].南京: 南京理工大学, 2013. WEI Liangyao. Experimental study on thrust force and tool wear in drilling of carbon fiber composite[D]. Nanjing: Nanjing University of Science and Technology, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10288-1013166893.htm (  0) 0)

|

| [11] |

PARK K H, BEAL A, KIM D, et al. Tool wear in drilling of composite/titanium stacks using carbide and polycrystalline diamond tools[J]. Wear, 2011, 271(11/12): 2826-2835. (  0) 0)

|

| [12] |

WANG Xin, KWON P Y, STURTEVANT C, et al. Tool wear of coated drills in drilling CFRP[J]. Journal of manufacturing processes, 2013, 15(1): 127-135. DOI:10.1016/j.jmapro.2012.09.019 (  0) 0)

|

| [13] |

林有希, 禹杰, 林华. 碳纤维/树脂基复合材料高速铣削的刀具磨损机理[J]. 中国表面工程, 2016, 29(5): 138-145. LIN Youxi, YU Jie, LIN Hua. Wear mechanism of tool in high-speed milling of carbon/epoxy composite[J]. China surface engineering, 2016, 29(5): 138-145. (  0) 0)

|

| [14] |

甘涌泉.碳纤维复合材料螺旋铣孔刀具参数及磨损研究[D].大连: 大连交通大学, 2013. GAN Yongquan. Research on parameters and wear of helical milling tool for carbon fiber reinforced plastics hole-making[D]. Dalian: Dalian Jiaotong University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10150-1014166508.htm (  0) 0)

|

| [15] |

王明海, 徐颖翔, 刘大响, 等. 碳纤维复合材料螺旋铣孔刀具磨损研究[J]. 制造业自动化, 2015, 37(4): 40-44. WANG Minghai, XU Yingxiang, LIU Daxiang, et al. Study on tool wear in orbital drilling of carbon fibre reinforced plastics[J]. Manufacturing automation, 2015, 37(4): 40-44. DOI:10.3969/j.issn.1009-0134.2015.04.013 (  0) 0)

|

2018, Vol. 39

2018, Vol. 39