2. 北京理工大学 机械与车辆学院, 北京 100081

2. School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China

随着柴油机强化程度的不断提高, 缸内的气体温度和气体运动速度逐渐增高, 从而导致与高温气体接触的活塞的热负荷迅速增加[1-7]。活塞常用的铝硅合金材料在温度超过350 ℃后, 其机械强度降幅将超过50%, 同时在缸内气体的高速冲刷下, 活塞表面的铝硅合金材料很容易发生烧蚀现象, 将严重的影响到柴油机的正常工作。所以, 活塞常用的铝硅合金材料很难满足柴油机在恶劣的工作条件下的可靠性要求, 需要采取有效的措施来提高活塞的高温可靠性。通常采取以下方法来提高活塞的高温可靠性:1) 对活塞表面进行保护;2) 改善活塞材料。采用硼酸铝晶须增强铝硅基复合材料是从改善活塞材料的角度来增加活塞的高温可靠性。

硼酸铝晶须增强铝硅基复合材料一方面具有铝硅合金的优良性能, 另一方面还具有高比强度和比刚度, 较低的热膨胀系数和较高的耐温性等优点, 非常适合作为活塞的材料, 对于柴油机升功率的提高、降低排放和油耗、增加活塞的寿命都具有非常重要的作用[8-9]。

活塞的烧蚀现象涉及到活塞温度、燃气温度、燃气速度、加热时间等多种因素。但在柴油机试验台架上, 要准确的测量和控制上述参数的难度较大, 为此采用能模拟活塞在柴油机缸内环境发生烧蚀的试验台考核活塞材料试件的烧蚀性能。通过对试件发生烧蚀后的测试和分析, 得到材料的烧蚀机理和烧蚀性能;并采用模拟分析方法对复合材料活塞和铝硅合金活塞进行了烧蚀计算和分析。

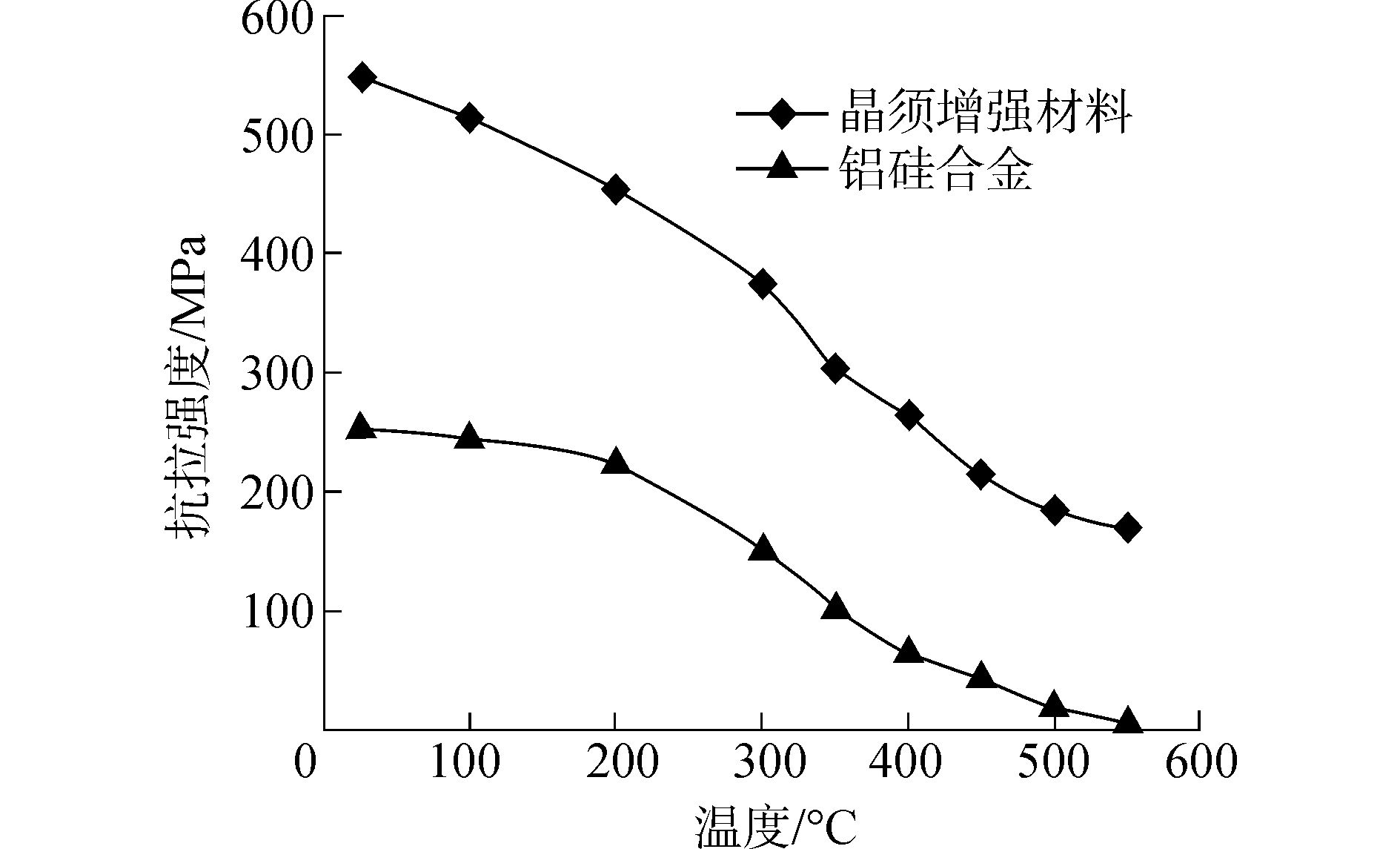

1 硼酸铝晶须增强铝硅基复合材料强度分析分别对铝硅合金和硼酸铝晶须体积分数为29%的复合材料在高温双轴热疲劳试验台上进行不同温度时的强度试验, 从得到的抗拉强度变化曲线(图 1)可知, 硼酸铝晶须增强铝基复合材料强度比铝硅合金材料有明显的提高, 特别是在活塞处于正常工作状态的300 ℃以上的高温区, 其抗拉强度依然保持很高的数值。结果表明:硼酸铝晶须增强铝硅基复合材料中因有硼酸铝晶须的加入使得材料的高温强度得到了大幅度的提升, 可以保证高温下复合材料活塞的正常工作。

|

图 1 抗拉强度与温度的关系曲线 Fig.1 Change of tensile strength with temperature |

在建立的烧蚀试验台上进行复合材料试件的烧蚀试验[10]。试件为厚度为10 mm、直径为15 mm的圆柱体, 将试件的正面进行打磨、抛光等处理后放入烧蚀试验台内进行试验。烧蚀试验开始后, 将试件正面的温度稳定在530 ℃、气流速度设置为90 m/s, 烧蚀发生后, 试件的正面逐渐有微小颗粒物质出现, 随着烧蚀时间的增加, 颗粒的大小和数量开始增大;高温气流将颗粒加热融化, 并被气流吹除掉, 导致试件正面出现孔洞现象, 试件正面的粗糙度逐渐变大, 试件正面的尖峰又被气流形成的剪切力吹断;试件正面几乎看不到颗粒物析出, 试件正面形貌几乎不再变化, 将试件正面温度加热到650 ℃的过程中, 试件正面形貌也无明显变化。

2.1 试件表面析出颗粒物分析利用能谱分析仪对试件正面在烧蚀中析出的微小颗粒进行成分分析, 并将其与铝硅合金材料作对比分析(如表 1所示)。从表 1可以看出, 与硅铝合金成分一致, 颗粒主要由Al、Mg、Cu和Si等元素组成, 但颗粒中硅的含量比铝硅合金材料中硅含量显著增多, 说明颗粒物质是有较高硅含量的共晶结构成分。

| 表 1 材料成分能谱测试结果 Tab.1 Energy dispersive spectrometry data of Material composition |

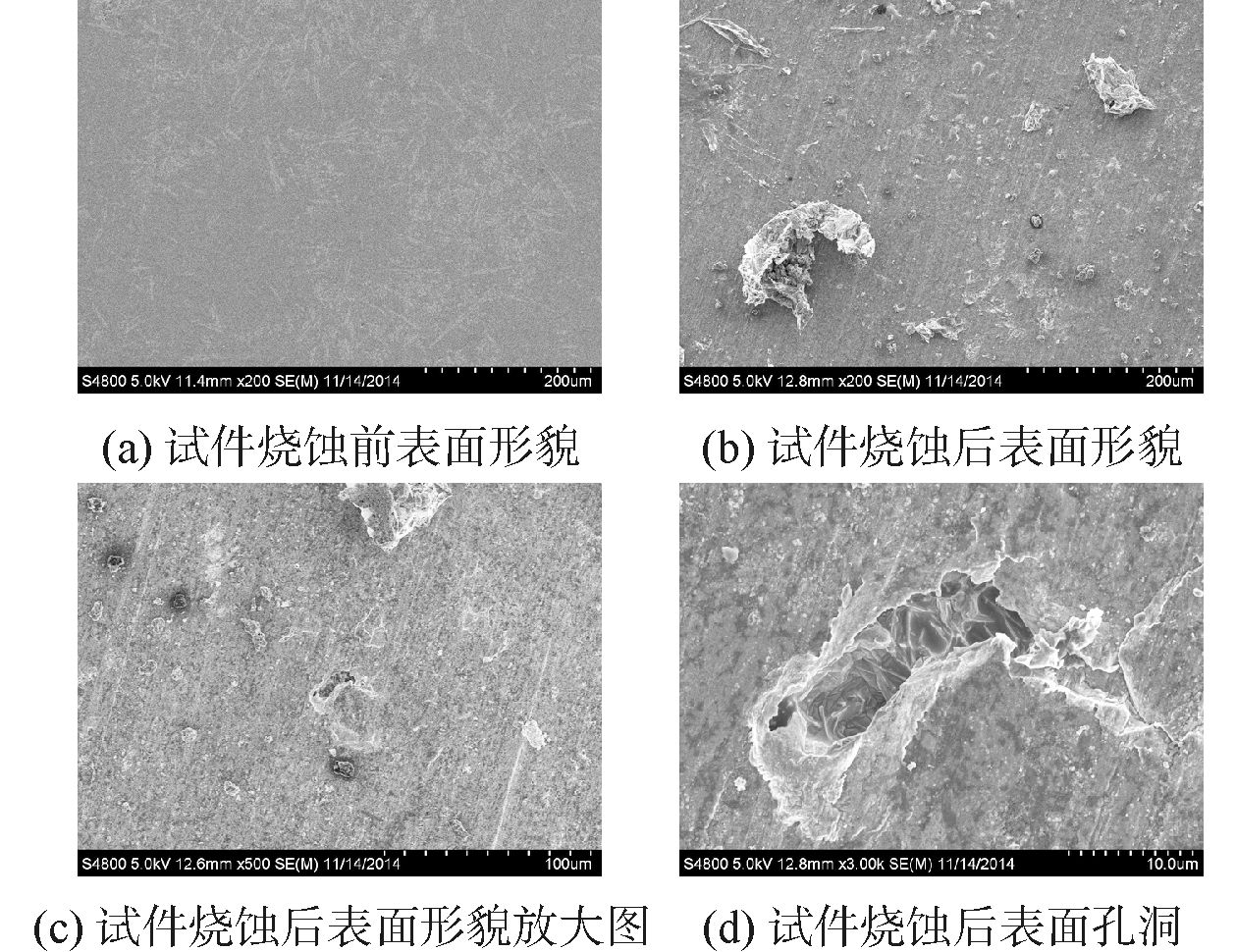

图 2为利用扫描电镜测到的复合材料在烧蚀前后的表面形貌。从图 2(a)可知, 试件在烧蚀前正面光滑, 表面有大量的硼酸铝晶须材料成分;由图 2(b)、(c)可知, 试件正面烧蚀后出现少许铝硅合金物质, 同时表面上还存在一些孔洞, 孔洞内还存在有完整的硼酸铝晶须物质, 如图 2(d)所示, 但试件正面整体较为完整。这一结果表明:由于硼酸铝晶须较高的高温强度、较小的直径和较为密集的结构, 只能允许极少量的铝硅合金材料经过非常微小的通道析出到试件表面, 而整个试件表面仍能保持得较为完整[11]。

|

图 2 试件烧蚀前后表面形貌 Fig.2 Surface topography before and after ablation |

为了解试件烧蚀后, 试件烧蚀面表层及其下方的材料组织的状况, 沿垂直于试件正面方向进行切割, 将切割面进行打磨、抛光等处理后, 利用扫描电镜对截面的不同位置进行电镜观察。图 3为得到的电镜图片, 由图 3(a)可知试件的表层截面仅存在较少数量的孔洞, 整体结构组织完好;而在试件截面中间(如图 3(b)、(c)所示)有较多数量的孔洞, 将孔洞放大(如图 3(d)、(e)所示)后发现里面存在着致密、完整的硼酸铝晶须成分, 但铝硅合金成分已被去除, 表明在复合材料发生烧蚀后, 硼酸铝晶须仍能够保持良好状态[11]。

|

图 3 试件烧蚀后截面形貌 Fig.3 Cross-shape topography after ablation |

采用千分尺分别对试件在烧蚀前后的厚度进行测量, 用线烧蚀量ΔL来表示试件的烧蚀状况, 线烧蚀量ΔL表示为

| $\Delta L = {L_1} - {L_2}$ | (1) |

式中:L1为烧蚀前材料的厚度, L2为烧蚀后材料的厚度。

表 2为气流速度为90 m/s时, 对4个尺寸相同的试件进行烧蚀试验得到的线烧蚀量, 试验中每个试件表面温度各不相同, 但烧蚀时间均为5 min。由表 2可知, 相对于10 mm厚的试件, 各试件的厚度几乎无变化、线烧蚀量很小, 并随着烧蚀温度的提高, 线烧蚀量变化也不大。但在试验过程中明显看到有材料损失, 所以可以采用质量烧蚀量Δm进行试件的烧蚀情况研究, 质量烧蚀量Δm表示为

| 表 2 不同温度时的烧蚀量 Tab.2 Change of ablation amount with temperature |

| $\Delta m = {m_1} - {m_2}$ | (2) |

式中:m1为烧蚀前材料的质量, m2为烧蚀后材料的质量。

采用电子天平测量m1、m2, 得到质量烧蚀量随着试件表面温度的变化情况如表 2所示。从表 2可知, 试件的质量烧蚀量也较小, 随着试件表面温度的增大而增大, 但是增大的幅度是逐渐减少的;而且硼酸铝晶须的耐高温情况特别好, 质量烧蚀量在610 ℃的高温下仍然特别少。

在试件表面温度为550 ℃、气流冲刷速度为90 m/s的工况下, 对5个尺寸相同的试件进行不同烧蚀时间的烧蚀试验, 结果如表 3所示。由表 3可知, 因硼酸铝晶须的保护作用, 试件在烧蚀一段时间后, 质量烧蚀量几乎不再随时间而变化。

| 表 3 不同烧蚀时间时的质量烧蚀量 Tab.3 Change of mass ablation with ablation time |

由于复合材料存在成分分布不均匀, 而有较高硅含量的共晶结构成分的熔点相对较低、热膨胀系数相对较大, 在高温加热下易于克服材料内部阻力而析出到材料表面形成颗粒, 高温高速燃气流的撞击又使热量在颗粒表面聚集, 将使颗粒温度迅速升高, 熔化后变为液态状, 随后在高速气流的作用下迅速被去除, 形成材料的熔化烧蚀。

材料表面颗粒的逐渐去除使得材料表面的粗糙度逐渐增大, 当粗糙度增大到某一数值后, 由高速气流所产生的剪切力会将材料的凸起部分去除, 造成材料的机械剥蚀。随着试件表面温度的逐步升高, 还将会有具有较高硅含量的共晶结构成分从材料内部析出, 但由于复合材料结构密集、强度也很大, 高速气流很难对其形成破坏, 材料表面致密的硼酸铝晶须仍旧存在, 材料表面仍能保持较为完整的结构, 整体烧蚀量相对较小。

3.2 烧蚀模型 3.2.1 熔化烧蚀模型材料发生烧蚀的方向一般情况是沿材料厚度的方向, 因此可以将热烧蚀化简为沿材料厚度方向的一维烧蚀模型(如图 4所示)。设材料的厚度为L, 初温为T0, 材料正面受到温度为TG、换热系数为h1的高温气体加热, 材料背面受到温度为TL、换热系数为h2的水冷却, 则热传导方程可表示为

|

图 4 熔化烧蚀模型 Fig.4 Melting ablation model |

| $\rho c\frac{{\partial T}}{{\partial \tau }} = \lambda \frac{{{\partial ^2}T}}{{\partial {x^2}}}$ | (3) |

式中:ρ为密度, kg/m3;c为比热容, J/(kg·K);λ为热导率, W/(m·K);x为坐标, m;T为试件温度, K;τ为时间变量, s。

当温度达到材料的烧蚀温度后, 材料表面所接收的热量一部分传向材料内部, 另一部分由材料的熔解潜热吸收, 在烧蚀界面x=S(τ)上应满足的能量守恒方程为[12]

| ${h_1}({T_{\rm{G}}} - {T_{\rm{r}}}) = {\left( { - \lambda \frac{{\partial T}}{{\partial x}}} \right)_{x = S}} + \rho r\frac{{{\rm{d}}S}}{{{\rm{d}}\tau }}$ | (4) |

式中:S(τ)为移动界面的位移变量, r为熔解热, J/kg)。

3.2.2 剥蚀模型材料表面析出的颗粒物质去除后, 表面的残存物质将受到高速气流的剪切力作用, 剪切力计算公式为

| ${F_t} = \frac{1}{2}{c_f}{\rho _e}{u_e}^2$ | (5) |

式中:cf=0.664/$\sqrt Re $为气流摩阻系数, Re为雷诺数;ρe为气流密度;ue为气流速度。

当剪切力高于材料的剪切屈服强度时, 材料表面的残存物质就会被去除, 从而形成材料的剥蚀。

4 活塞烧蚀模拟计算为了减少模拟计算量, 可以将某一型号的活塞化简为轴对称形式的结构, 采用二维实体单元进行模拟计算。根据活塞温度场和应力场计算结果, 采用建立的烧蚀模型, 运用“生死单元”法对活塞表面单元的“生死”状态进行判断, 若表面单元达到烧蚀的程度, 将其杀死。

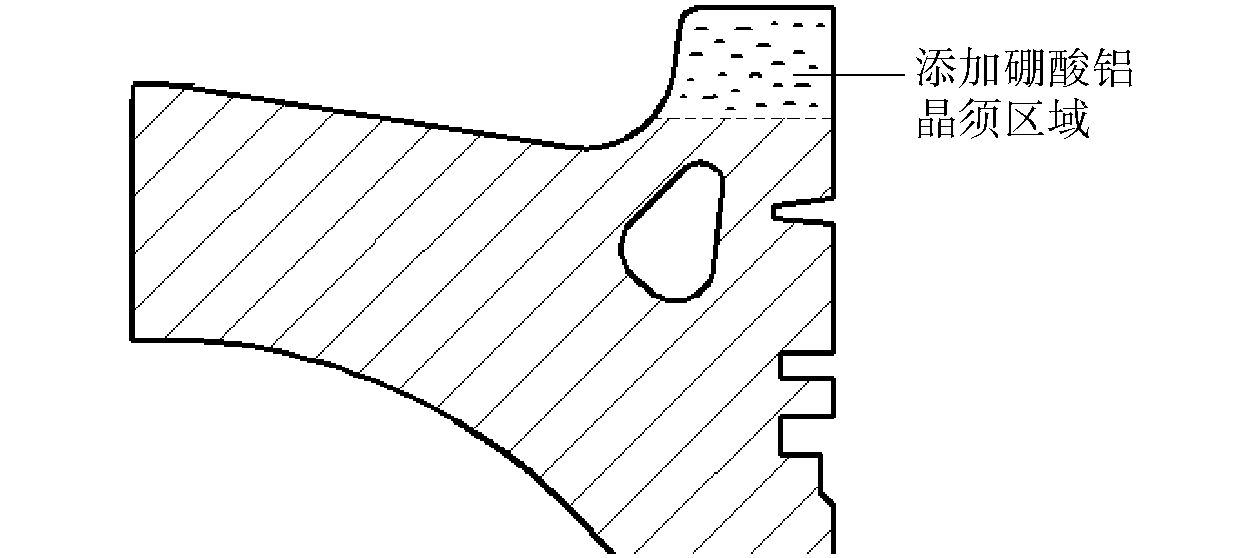

4.1 复合材料活塞的设计由于活塞喉口区域受到的热负荷最大, 最容易发生烧蚀现象, 需要对喉口区域进行重点保护。因此, 采用局部材料强化的方法即采用较高强度的材料代替喉口区域的材料, 用于增强活塞顶部的抗烧蚀性能。复合材料活塞的制备工艺采用挤压铸造法, 挤压铸造法是先制成一定体积分数的预制块, 然后在一定压力下使熔融的铝合金液渗入预制块中, 并在压力下结晶凝固, 退模后复合材料坯件便制成了[13-15], 添加复合材料镶块的区域如图 5所示, 主要是在燃烧室喉口位置。

|

图 5 活塞镶块结构图 Fig.5 Structure chart of piston insert block |

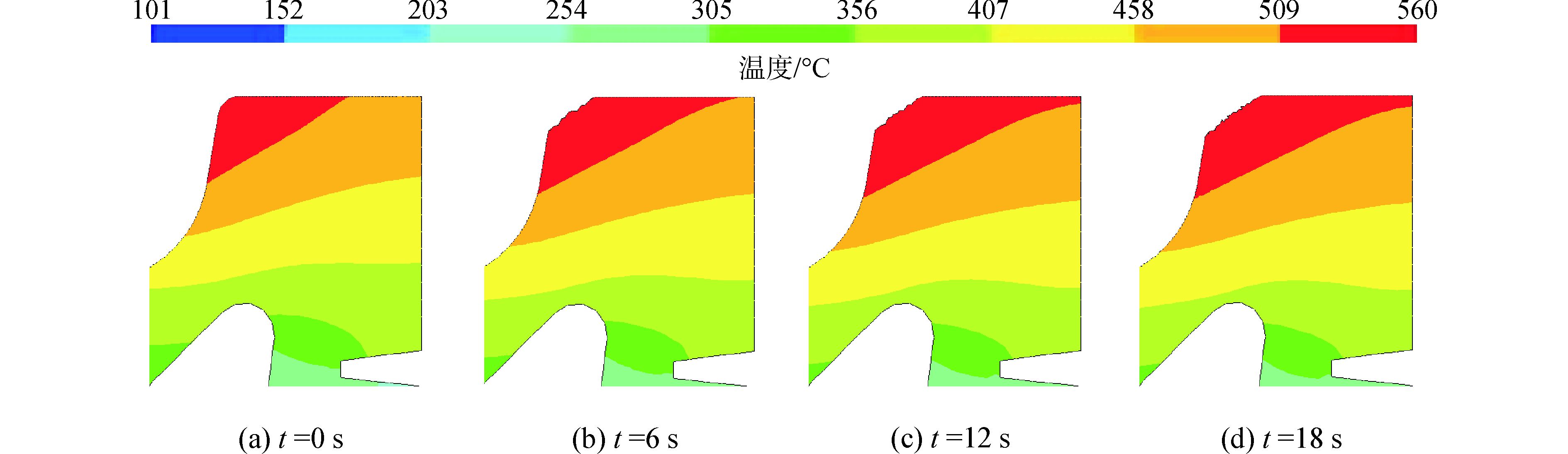

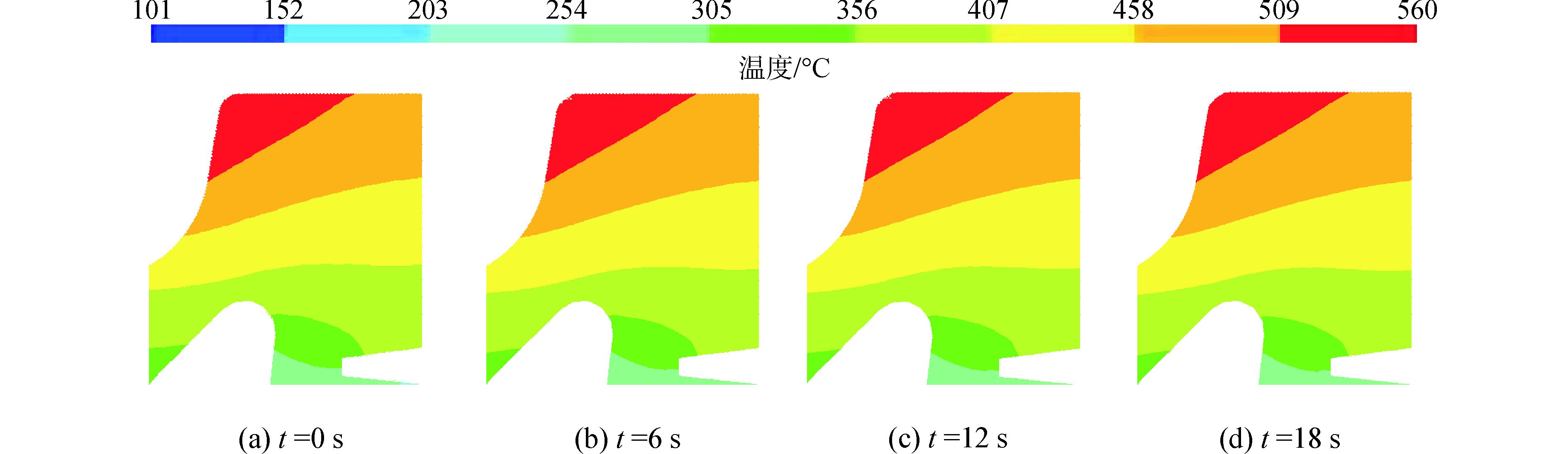

在相同边界条件下, 分别对铝硅合金材料活塞和复合材料活塞进行烧蚀计算。计算中, 需要对喉口处复合材料区域的材料特性单独进行设置, 以区别于铝硅合金材料。图 6、7分别为开始发生烧蚀后活塞的烧蚀过程(开始发生烧蚀时设为0)。由图 6、7可知, 两种材料活塞出现烧蚀现象的区域相同、均在喉口, 但铝硅合金材料活塞烧蚀量相对较大;而复合材料活塞烧蚀量很小, 外观形貌几乎不随时间变化, 从而可以使活塞安全的工作。所以, 采用硼酸铝晶须增强铝硅基复合材料能够显著增强活塞抵抗烧蚀的能力, 在抗烧蚀方面是理想的活塞材料。

|

图 6 铝硅合金活塞烧蚀过程 Fig.6 Ablation process of Al-Si alloy piston |

|

图 7 复合材料活塞烧蚀过程 Fig.7 Ablation process of Al-Si matrix composites piston |

1) 硼酸铝晶须增强铝硅基复合材料中因有硼酸铝晶须的加入使得材料的高温强度得到了大幅度的提升, 可以保证高温下复合材料活塞的正常工作。

2) 硼酸铝晶须结构的良好的保护作用使得复合材料试件表面整体完好, 仅有少量的孔洞存在, 材料表面致密的硼酸铝晶须仍旧存在, 烧蚀量随着烧蚀温度、烧蚀时间等参数的变化很小, 复合材料具有良好的抵抗烧蚀能力。

3) 硼酸铝晶须增强铝硅基复合材料的烧蚀是气流剥蚀和熔化烧蚀两方面的作用结果。

4) 建立的烧蚀模型及计算方法能够较好的完成对活塞的模拟计算, 在相同工况下, 铝硅合金材料活塞烧蚀量相对较大;而硼酸铝晶须增强铝硅基复合材料活塞烧蚀量很小, 在抗烧蚀方面是理想的活塞材料。

| [1] |

王建平, 胡定云, 吴波. 柴油机铝合金活塞疲劳寿命预测[J]. 机械设计与制造, 2009, 12: 149-151. WANG Jianping, HU Dingyun, WU bo. The fatigue life prediction for aluminum alloy piston of diesel engine[J]. Machinery design & manufacture, 2009, 12: 149-151. (  0) 0)

|

| [2] |

廖君慧. 高强化柴油机活塞设计[D]. 北京: 清华大学, 2014. LIAO Junhui. Piston design for a highly-intensified diesel engine[D]. Beijing:Tsinghua University, 2014. (  0) 0)

|

| [3] |

HORT N, HUANG Y D, DIERINGA H, et al. Investigations on thermal fatigue of aluminum and magnesium-alloy based composites[J]. International journal of fatigue, 2006, 28(10): 1399-1405. DOI:10.1016/j.ijfatigue.2006.02.038 (  0) 0)

|

| [4] |

张俊红, 何振鹏, 张桂昌, 等. 柴油机活塞热负荷和机械负荷耦合研究[J]. 内燃机学报, 2011, 29(1): 78-83. ZHANG Junhong, HE Zhenpeng, ZHANG Guichang, et al. Coupled thermal and mechanical load analysis in diesel engine piston[J]. Transaction of CSISE, 2011, 29(1): 78-83. (  0) 0)

|

| [5] |

SILVA F S. Fatigue on engine pistons-a compendium of case studies[J]. Engineering failure analysis, 2006(13): 480-492. (  0) 0)

|

| [6] |

祖炳锋, 方强, 刘婕, 等. 基于热机耦合的国-Ⅴ柴油机活塞强度及变形数值分析[J]. 内燃机工程, 2014, 35(1): 99-104. ZU Bingfeng, FANG Qiang, LIU Jie, et al. Numerical analysis of piston strength and deformation based on thermo-mechanical coupling for China-V diesel engine[J]. Chinese internal combustion engine engineering, 2014, 35(1): 99-104. (  0) 0)

|

| [7] |

李全, 冯明志. 考虑热负荷的船用柴油机活塞动力学性能预测分析[J]. 内燃机工程, 2016, 37(2): 121-126, 136. LI Quan, FENG Mingzhi. Prediction of dynamic performance of combined piston of marine diesel engine with thermal load being considered[J]. Chinese internal combustion engine engineering, 2016, 37(2): 121-126, 136. (  0) 0)

|

| [8] |

LOU B Y, WANG T D, HUANG J C, et al. On the activation energies observed in Al-based materials deformed at ultrahigh temperatures[J]. Mater Sci Form, 2003, 357-359(3): 545-550. (  0) 0)

|

| [9] |

YAO L J, FUKUNAGA H. TEM study on the interfacial reaction of Al18B4O33/Al composites[J]. Scripta materialia, 1997, 36(11): 1267-1271. DOI:10.1016/S1359-6462(97)00029-8 (  0) 0)

|

| [10] |

秦朝举, 张卫正. 柴油机活塞用铝合金材料烧蚀性能研究[J]. 内燃机工程, 2014, 35(5): 107-112. QIN Zhaoju, ZHANG Weizheng. Analysis of ablation properties of aluminum alloy used in diesel engine piston[J]. Chinese internal combustion engine engineering, 2014, 35(5): 107-112. (  0) 0)

|

| [11] |

秦朝举. 柴油机活塞铝合金材料烧蚀规律研究[D]. 北京: 北京理工大学, 2015. QIN Zhaoju. Investigations on aluminum alloy ablation for diesel engine pistons[D]. Beijing:Beijing Institute of Technology, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10007-1015801436.htm (  0) 0)

|

| [12] |

吴兆春, 刘英学, 苑安民. 恒热流加热条件下烧蚀过程的解[J]. 机械工程学报, 2007, 43(2): 76-80. WU Zhaochun, Liu Yingxue, Yuan Anmin. Approximate theoretic solution for ablation process heated on condition of constant heat flux[J]. Chinese journal of mechanical engineering, 2007, 43(2): 76-80. (  0) 0)

|

| [13] |

FELL F. Structure fracture toughness and fatigue of two aluminum matrix composites produced by vertical squeeze casting technique[J]. Mater sci technol, 2002, 135: 420-428. (  0) 0)

|

| [14] |

孙金梅, 刘炳, 刘国明, 等. 硼酸铝晶须增强铝基复合材料研究现状[J]. 材料热处理技术, 2009(9): 48-50. SUN Jinmei, LIU Bing, YIU Guoming, et al. Research situation of Al18B4O33 w/Al composites[J]. Material & heat treatment, 2009(9): 48-50. (  0) 0)

|

| [15] |

聂双喜. 硼酸铝晶须增强铝基复合材料的制备工艺及性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2008. NIE Shuangxi. Study on the technology and property of aluminium borate whisker reinforced aluminum matrix composite[D]. Harbin:Harbin Institute of Technology, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10213-2009229988.htm (  0) 0)

|

2018, Vol. 39

2018, Vol. 39