2. 上海交通大学 机械与动力工程学院, 上海 200030

2. School of Mechanical and power Engineering, Shanghai Jiao Tong University, Shanghai 200030, China

紧耦合柔索式多机器人协调吊运系统是将机器人运动、柔索运动以及牵引力通过柔索传递并转换为被吊运物期望运动的柔索牵引并联机器人, 该类吊运系统具有负载/重量比高、工作空间大、易拆装、可重构和模块化设计等优点[1-2], 已广泛应用于大型射电望远镜、高速摄像机和风洞试验等领域[3], 在一定程度上扩展了传统刚性并联机器人的应用范围, 但柔索对操作吊运目标只能提供单向的拉力约束, 对于外界干扰和振动很难抵御, 实现吊运系统的平稳运动是一项具有挑战性的工作。

近年, 相关学者对该类并联机器人的研究已形成了一定的理论体系。Ming[4]根据被吊运物的自由度数n和柔索数目m之间的关系将该类系统分为以下四类, 并对其动力学进行了分析。文献[5-7]对该类系统的动力学、运动误差及灵敏度、工作空间和逆运动学做了研究, 但均未涉及系统稳定性的研究。Behzadipour S等[8]提出应用系统总刚度矩阵来评价系统的稳定性, 但在建立系统模型时将柔索简化为直线弹簧, 与实际柔索模型相差太大, 而且在系统总刚度求解和稳定性计算过程要求很严格, 难以定量评价系统的运动稳定性。Vijay Kumar等[9]采用Hessian矩阵分析了吊运系统的静稳定性, 并讨论了多机吊运系统的空间配置问题, 当Hessian矩阵特征值均为正值时, 吊运系统运动是稳定的, 但没有考虑柔索拉力对被吊运物运动稳定性的影响。Bosscher P等[10]提出一种基于运动旋量斜率的方法评价柔索并联机器人的运动稳定, 可以定量地评价系统的运动稳定性, 但仍未考虑柔索拉力对被吊运物运动稳定性的影响;保宏等[11]利用Lagrange方法推导出了输入柔索和输出柔索的递推公式并证明了控制方法的稳定性。Mohammad A等[12]针对平面三自由度柔索牵引并联机器人的控制鲁棒性进行了研究, 并对其稳定性和一致性进行了证明。韦慧玲等[13]针对启停运动的轨迹采用高阶多项式插值的方法提高运动稳定性, 并对混合控制器的稳定性进行了深入讨论, 但其本质是对控制算法稳定性的研究, 未涉及被吊运物的运动稳定性。上述文献中对系统稳定性的研究采用了不同的方法进行讨论, 但考虑因素单一, 多数是针对控制算法进行的研究。目前, 未见综合考虑被吊运物的位置、姿态和柔索拉力因素对被吊运物运动稳定性影响的相关文献发表。

由于柔索对被吊运物只能提供单向的拉力, 同时被吊运物的运动稳定性不仅与被吊运物所处的位置和姿态有关, 而且还与柔索拉力的约束有关, 所以传统的稳定性评定方法不再适用于该类欠约束吊运系统。针对现有研究不足, 本文将综合考虑被吊运物的位置、姿态和柔索拉力三个因素评价多机器人协调吊运系统的运动稳定性, 提出力位姿混合运动稳定性评价指标。在位置性能因子、姿态性能因子和柔索拉力性能因子的基础上, 通过加权的方法将三个性能因子进行加权综合, 进而全面地评价被吊运物的运动稳定性。该评价指标采用(0, 1]数值表示满足一定要求的稳定工作空间, 并采用抵抗外界干扰的稳定工作空间验证了该运动稳定性评价指标的合理性。

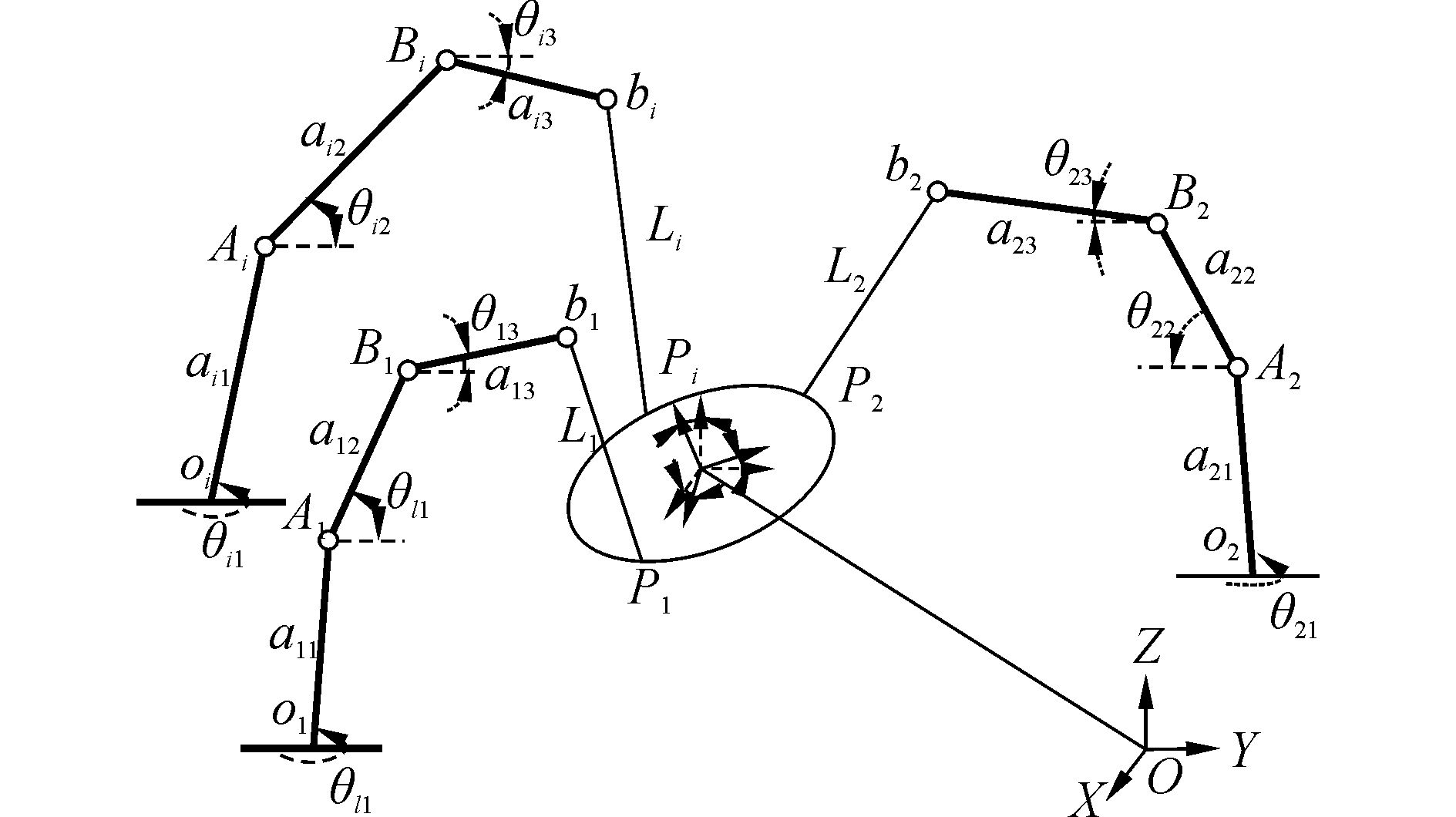

1 系统构型及分类柔索式多机器人协调吊运系统是由模块化的串联机器人、柔索和被吊运物组成的并联机器人系统, 对欠约束吊运系统, 三者之间存在很强的力学耦合性。系统空间构型如图 1所示。

|

图 1 吊运系统空间构型 Fig.1 Structure of multi-robots coordinatively towing system |

被吊运物通过柔索悬挂在各机器人下方, 其中, {O}为全局坐标系, {P}为被吊运物体坐标系, bi为柔索与机器人末端的连接结点, Ai和Bi分别为各机器人第一、第二关节运动副, aij为第i台机器人的第j根连杆的有效长度, θij表示各机器人的关节角位移, Pi为柔索与被吊运物之间的连接结点, Li为柔索位置矢量, (φ1, φ2, φ3)为被吊运物的姿态, P(x, y, z)为被吊运物的位置。被吊运物空间位姿的变化可通过调节机器人末端位置和柔索长度来调整。柔索长度可由机器人末端的绕线轮来调节, 机器人的数量和类型可根据实际任务的需求来确定。

根据系统驱动配置情况将系统分为以下3类:1) 定柔索长度, 柔索长度确定, 仅通过调节机器人末端位置来调整被吊运物的位姿;2) 变柔索长度, 固定机器人末端位置, 通过调节柔索长度来调整被吊运物的位姿;3) 柔索长度和机器人末端位置同时变化, 实现被吊运物位姿的变化。本文以柔索数目m=3, 被吊运物自由度n=6的情况进行欠约束吊运系统运动稳定性的研究, 且研究方法和所得结论均可适用于m≥3的情况。由于单台机器人相关研究已经成熟, 故单台机器人不在详细说明。

2 系统稳定性分析由于综合考虑被吊运物在工作空间所处位置、姿态和柔索拉力三个因素评价该系统的稳定性, 故三个因素均和稳定性存在关系:被吊运物处于工作空间边缘部位时, 柔索拉力分布严重不均匀, 甚至出现虚牵现象, 难以抵抗外界干扰, 使系统控制难度增加, 系统稳定性降低;而被吊运物处于工作空间中心区域时, 柔索拉力分布均匀, 且最小柔索拉力增大, 吊运系统刚度也就会增大, 被吊运物抵抗外界干扰的能力同样增强, 系统稳定性也会提高;被吊运物姿态角除绕Z轴的旋转角, 只要保证柔索互不干扰和缠绕时, 对被吊运物的稳定性几乎没有影响, 但绕X、Y轴转动时, 当φ1、φ2接近±π/2时, 会出现柔索虚牵和载荷分配严重不均衡的现象, 均会导致被吊运物的运动处于及不稳定的状态, 提高了系统防摆抗干扰的控制难度。从柔索拉力分布均匀性和系统防摆抗干扰的控制难易程度出发定义三个性能因子和运动稳定性, 综上所述, 在工作空间中线处柔索拉力分布均匀, 稳定性程度较高以及防摆控制较容易, 故以接近工作空间竖直中线和φ1、φ2接近±π/2的程度作为定义性能因子的总体原则。

2.1 机吊运系统位置性能因子由图 1可知, 柔索长度Li在可表示为

| $ \begin{array}{*{20}{c}} {{L_i} = \sqrt {{{\left( {{x_i} - {x_{pi}}} \right)}^2} + {{\left( {{y_i} - {y_{pi}}} \right)}^2} + {{\left( {{z_i} - {z_{pi}}} \right)}^2}} }\\ {\left( {i = 1,2,3} \right)} \end{array} $ | (1) |

式中:(xi, yi, zi)为各机器人末端bi在全局坐标系{O}中的位置;(xpi, ypi, zpi)为柔索与被吊运物连接点Pi在全局坐标系{O}中的位置, 且有

| $ \left[ {\begin{array}{*{20}{c}} {{x_{pi}}}\\ {{y_{pi}}}\\ {{z_{pi}}} \end{array}} \right] = \left[ {\begin{array}{*{20}{c}} x\\ y\\ z \end{array}} \right] + {}^o{\mathit{\boldsymbol{R}}_p}\left[ {\begin{array}{*{20}{c}} {{p_{{x_{pi}}}}}\\ {{p_{{y_{pi}}}}}\\ {{p_{{z_{pi}}}}} \end{array}} \right] $ | (2) |

式中:[pxpi, pypi, pzpi]T为Pi在体坐标系{P}中的位置, oRp为旋转矩阵:

| $ \begin{array}{*{20}{c}} {{}^p{\mathit{\boldsymbol{R}}_p} = {R_2}\left( {{\varphi _3}} \right){R_y}\left( {{\varphi _2}} \right){R_x}\left( {{\varphi _1}} \right) = }\\ {\left[ {\begin{array}{*{20}{c}} {\cos {\varphi _3}}&{ - \sin {\varphi _3}}&0\\ {\sin {\varphi _3}}&{\cos {\varphi _3}}&0\\ 0&0&1 \end{array}} \right]\left[ {\begin{array}{*{20}{c}} {\cos {\varphi _2}}&0&{ - \sin {\varphi _2}}\\ 0&1&0\\ { - \sin {\varphi _2}}&0&{\cos {\varphi _2}} \end{array}} \right] \cdot }\\ {\left[ {\begin{array}{*{20}{c}} 1&0&0\\ 0&{\cos {\varphi _1}}&{ - \sin {\varphi _1}}\\ 0&{\sin {\varphi _1}}&{\cos {\varphi _1}} \end{array}} \right]} \end{array} $ |

联立式(1)、(2), 可得到吊运系统的运动学方程。

定义1 如图 2所示, P为被吊运物运动过程中的当前位置, 假设直线MQ为吊运系统工作空间的竖直中线, M为工作空间最上表面几何中心, Q为被吊运物质心P当前所在水平面与吊运系统工作空间竖直中线的交点, 基于吊运系统运动学模型, 提出系统的位置性能因子

|

图 2 位置和柔索拉力性能因子示意图 Fig.2 Sketch of position and cabletension performance factors |

| $ {\wp _{{w_ - }}} = \tan {\theta _P}/\tan {\theta _Q} $ | (3) |

| $ {\wp _{{w_ \bot }}} = \tan {\theta _M}/\tan {\theta _Q} $ | (4) |

式中:θP、θQ和θM分别表示被吊运物在P、Q和M点时被吊运物和最小柔索拉力对应机器人末端连线与水平面之间的夹角, θ为工作空间中任意一点对应被吊运物和最小柔索拉力对应机器人末端连线与水平面之间的夹角:

| $ \theta = \arctan \left( {z_{bi}^ * - z} \right)/A $ | (5) |

| $ A = \sqrt {{{\left( {x_{bi}^ * - x} \right)}^2} + {{\left( {y_{bi}^ * - y} \right)}^2}} $ | (6) |

式中(xbi*, ybi*, zbi*)为当前位置姿态下最小柔索拉力对应柔索与机器人末端坐标位置。

2.2 吊运系统姿态性能因子被吊运物绕Z轴旋转只要保证柔索之间不发生相互缠绕和干涉, 根据结构稳定性可知绕Z轴的旋转角φ3对被吊运物的运动稳定性没有影响, 但被吊运物绕X、Y轴转动时, 当φ1、φ2接近±π/2时, 会出现柔索虚牵和载荷分配严重不均衡的现象, 均会导致被吊运物的运动处于及不稳定的状态, 应避免该现象的发生。故须引入姿态性能因子

定义2 引入姿态性能因子

| $ {\wp _{a1}} = \left( {\left| { \pm \frac{{\rm{ \mathsf{ π} }}}{2}} \right| - \left| {{\varphi _1}} \right|} \right)/\left| { \pm \frac{{\rm{ \mathsf{ π} }}}{2}} \right| $ | (7) |

| $ {\wp _{a2}} = \left( {\left| { \pm \frac{{\rm{ \mathsf{ π} }}}{2}} \right| - \left| {{\varphi _2}} \right|} \right)/\left| { \pm \frac{{\rm{ \mathsf{ π} }}}{2}} \right| $ | (8) |

若

被吊运物在柔索的单向牵引下实现运动, 利用牛顿欧拉方程建立吊运系统的动态静力学平衡方程为

| $ {\mathit{\boldsymbol{J}}^{\rm{T}}}\mathit{\boldsymbol{T}} = \mathit{\boldsymbol{F}} $ | (9) |

式中:T >0为柔索拉力, 且T=[t1t2t3]T, ti∈[tmin, tmax], tmin为柔索预紧力, tmax为柔索最大许可拉力;F为被吊运物受到的外力旋量, 由6个分量组成的列向量, J T=[J1 J2 J3]为系统的结构矩阵, 且:

| $ \begin{array}{*{20}{c}} {{\mathit{\boldsymbol{J}}_i} = \left[ {\begin{array}{*{20}{c}} {{\mathit{\boldsymbol{e}}_i}}\\ {\left( {{}^O{\mathit{\boldsymbol{R}}_P}{}^P{\mathit{\boldsymbol{R}}_i}} \right) \times {\mathit{\boldsymbol{e}}_i}} \end{array}} \right] = \frac{1}{{\left\| {{}^o{\mathit{\boldsymbol{P}}_i} - {}^o{\mathit{\boldsymbol{b}}_i}} \right\|}} \cdot }\\ {\left| {\begin{array}{*{20}{c}} {{}^o{\mathit{\boldsymbol{P}}_i} - {}^o{\mathit{\boldsymbol{b}}_i}}\\ {{}^O{\mathit{\boldsymbol{R}}_P} \times \left( {{}^o{\mathit{\boldsymbol{P}}_i} - {}^o{\mathit{\boldsymbol{b}}_i}} \right)} \end{array}} \right|\left( {i = 1,2,3} \right)} \end{array} $ | (10) |

式中:ei为柔索单位长度向量, OPi、PPi分别为被吊运物与柔索连接结点Pi在全局坐标系{O}和体坐标系{P}中的位置, Obi为各机器人末端与柔索连接结点bi在全局坐标系{O}中的位置。

矩阵J满秩的情况下, 其柔索拉力可以表示为

| $ \mathit{\boldsymbol{T}} = \left( {{\mathit{\boldsymbol{J}}^{\rm{T}}}} \right)\mathit{\boldsymbol{F}} + \mathit{\boldsymbol{h\lambda }}\left( {{t_{\min }} \le {t_i} \le {t_{\max }}} \right) $ | (11) |

式中:h∈Rm, 其列向量张成了零空间N(JT), 若被吊运物位置在系统动力学工作空间内, 则得到

| $ \mathop {\max }\limits_{1 \le i \le m} \frac{{{t_{\min }} - {t_{{\rm{eff}}}}\left( i \right)}}{{{h_i}}} \le \lambda \le \mathop {\min }\limits_{1 \le i \le m} \frac{{{t_{\max }} - {t_{{\rm{eff}}}}\left( i \right)}}{{{h_i}}} $ | (12) |

当JT满秩时, 定义Teff=(JT)+F, 表示动力学方程的最小范数解, teff(i)为Teff的一个分量;(JT)+为结构矩阵JT的Moore-Penrose广义逆, Tnul是零空间N(JT)的一个分量, 且Tnul=hλ, 柔索拉力可表示为

| $ \mathit{\boldsymbol{T}} = {\mathit{\boldsymbol{T}}_{{\rm{eff}}}} + {\mathit{\boldsymbol{T}}_{{\rm{nul}}}} $ | (13) |

由于被吊运物处于同一位置和姿态时, 柔索拉力可能存在多组解的情况, 在实际控制时需要实时计算出确定的柔索拉力。因此, 建立符合实际的拉力优化目标, 唯一确定柔索拉力, 以提高系统运动稳定性。吊运系统的柔索拉力优化模型可以表示为

| $ \begin{array}{l} \mathop {\min }\limits_T f\\ {\rm{s}}{\rm{.}}\;{\rm{t}}{\rm{.}}\;{\mathit{\boldsymbol{J}}^{\rm{T}}}\mathit{\boldsymbol{T}} = \mathit{\boldsymbol{F}}\\ \mathop {\max }\limits_{1 \le i \le m} \frac{{{t_{\min }} - {t_{{\rm{eff}}}}\left( i \right)}}{{{h_i}}} \le \lambda \le \mathop {\min }\limits_{1 \le i \le m} \frac{{{t_{\max }} - {t_{{\rm{eff}}}}\left( i \right)}}{{{h_i}}} \end{array} $ | (14) |

式中f为优化性能指标。

采用柔索拉力最小方差作为优化性能目标, 唯一确定柔索拉力:

| $ f\left( \lambda \right) = \min \left\{ {\sum\limits_{t = 0}^{{t_{\max }}} {\left[ {\frac{1}{c}\left( {\sum\limits_{i = 1}^c {{{\left( {S_i^t - {E^t}\left( S \right)} \right)}^2}} } \right)} \right]} } \right\} $ | (15) |

式中:c为t时刻被优化参数解的个数, Sit为t时刻第i个被优化参数的解, Et(S)为t时刻被优化参数的算术平均值

| $ {E^t}\left( S \right) = \frac{{S_1^t + S_2^t + \cdots + S_c^t}}{c} $ | (16) |

采用最小方差作为优化目标是因为最小方差可以使得到的运动均匀变化, 柔索拉力均衡平滑, 有助于提高被吊运物的运动稳定性。

柔索拉力T可由式(14) 求得, 如图 2所示, 被吊运物P在工作空间内当前位置时, 3根柔索中最小的柔索拉力为TP, min, 基于动力学模型求解得

| $ {T_{P,\min }} = \min T $ | (17) |

定义3 假设TQ, min和TM, min分别表示被吊运物在Q和M点时3根柔索拉力最小的柔索拉力, 当最小柔索拉力被确定时, 柔索拉力性能因子

| $ {\wp _{{t_ - }}} = {T_{P,\min }}/{T_{Q,\min }} $ | (18) |

| $ {\wp _{{t_ \bot }}} = {T_{Q,\min }}/{T_{M,\min }} $ | (19) |

由式(18)、(19) 可知, 吊运系统的柔索拉力性能因子与被吊运物所处位置、姿态均有关系, 因此, 三个性能因子之间存在密切的关系。

2.4 吊运系统运动稳定性由于多机器人协调吊运系统是通过柔索驱动来实现被吊运物的运动期望, 因此, 当其受到来自外界的干扰时, 被吊运物的运动状态很有可能会发生改变, 若被吊运物的运动状态在某一时刻受到外界干扰时发生了变化, 则吊运系统运动不稳定。故该吊运系统的运动稳定性是指, 吊运系统受到外界干扰时, 系统约束最小的方向抵制外界干扰的能力。影响吊运系统运动稳定性的因素主要有三个:被吊物在工作空间内所处的位置、姿态以及对应时刻最小柔索拉力。

在工作空间内, 当柔索拉力和姿态一定, 被吊运物可达所有位置点不同, 其被吊运物的运动稳定性不同;当柔索拉力和位置一定, 不同的姿态角会对被吊运物的运动稳定程度产生不同的影响;当位置和姿态一定时, 由于系统的解的冗余性, 会造成最小柔索拉力的不同, 使其被吊运物的运动稳定性不同。因此, 需要综合考虑被吊运物在工作空间内所处位置、姿态和被吊运物当前所处位姿时最小柔索拉力三个方面的因素进行运动稳定性的研究, 综合提出的性能因子, 通过加权方式得到柔索驱动多机器人协调吊运系统力位姿混合运动稳定性评价指标Sd, 运动稳定性评价指标Sd可以用来评价在整个工作空间内吊运系统的运动稳定性, 而且加权后的Sd的数值大小可以用来评价吊运系统的运动稳定裕度, 直接反映在当前运动状态下的稳定程度。Sd可表示为

| $ \begin{array}{*{20}{c}} {{S_d} = \left( {\lambda _1^w{\wp _{{w_ - }}} + \lambda _2^w{\wp _{{t_ - }}}} \right) \cdot \left( {\lambda _1^t{\wp _{{w_ \bot }}} + \lambda _2^t{\wp _{{t_ \bot }}}} \right) \cdot }\\ {\left( {\lambda _1^a{\wp _{a1}} + \lambda _2^a{\wp _{a2}}} \right)} \end{array} $ | (20) |

式中:λ1w、λ2w、λ1t、λ2t、λ1a和λ2a为加权系数, 且λ1w+λ2w=1, λ1a+λ2a=1, λ1t+λ2t=1。

加权系数的选取原则:一般性地, 每组加权系数与之相对应的一种构型参数和柔索拉力的优化目标相关, 对相同的构型参数和柔索拉力优化目标而言, 选取不同的加权参数λ1w、λ2w、λ1t、λ2t、λ1a和λ2a, 在工作空间内处于同一运动状态, 求得的运动稳定裕度也不同。在多机器人协调吊运系统的稳定裕度求解过程中, 加权系数反映了被吊运物的位置性能因子、姿态性能因子以及柔索拉力性能因子在运动过程中对被吊运物运动稳定性的贡献大小和重要性程度。

提出的力位姿混合运动稳定性评价指标Sd的合理取值范围为Sd∈[0, 1], 运动稳定性评价指标Sd=0表示位置处于工作空间之外或被吊运物绕X、Y轴的姿态角均为±π/2的点, 处于不稳定状态, 因此, 稳定裕度为0;运动稳定性评价指标Sd=1表示被吊运物运动稳定性最好的位置点, 即工作空间竖直中线和上表面的交点, 且被吊运物绕X、Y轴的姿态角均为0°的位置, 其稳定裕度值为1;工作空间内其他位置和姿态点的稳定裕度值均在0和1之间。

3 稳定工作空间和抗干扰稳定工作空间 3.1 基于稳定裕度的稳定工作空间求解在工作空间中, 被吊运物所处不同的位置和姿态都具有不同的稳定裕度, 满足一定稳定裕度值的可达位置点的集合称之为稳定工作空间, 该稳定裕度限制值的大小取决于对吊运系统运动要求的严格程度, 若要求很严格, 稳定裕度限制值可取接近1的较大值, 若要求不严格, 稳定裕度限制值可取接近0的较小值。具体求解步骤为:

1) 确定吊运系统构型参数, 并给定稳定裕度限制值Sd†和外力旋量F;

2) 采用蒙特·卡洛方法随机产生合理的机器人末端位置和被吊运物姿态, 通过式(10) 求解矩阵JT和零空间N(JT);

3) 通过优化模型(14) 和式(7) 计算当前最小柔索拉力TP, min以及TM, min、TQ, min;

4) 通过式(3)、(4) 计算当前位置和姿态时的位置性能因子, 通过式(7)、(8) 计算当前位置和姿态时的姿态性能因子, 通过式(7)、(8) 计算当前位置和姿态时的柔索拉力性能因子;

5) 通过式(20) 计算当前运动状态的稳定裕度Sd;

6) 判断Sd是否大于稳定裕度限制值Sd†, 若是, 记录下该点的位置;否则, 返2) 进行下一位置点的稳定裕度计算判断;

7) 重复步骤2) ~6), 直至结束。

3.2 抗干扰稳定工作空间求解运动稳定性是指在当前运动状态下被吊运物受到外界干扰时, 被吊运物抵抗外界干扰的能力, 即保持当前所处位置和姿态不发生变化的能力。抗干扰稳定工作空间是在当前运动状态下, 在对被吊运物添加外界干扰(即外力)的情况下, 先假设被吊运物运动稳定, 然后再根据工作空间约束条件, 得到属于所有工作空间的位置点, 这些位置点的集合称为抗干扰稳定工作空间。在抗干扰稳定工作空间内的位置点受到外界干扰时, 可通过调节各柔索拉力来平衡抵抗外力。本节在3.1节的基础上对被吊运物添加外界干扰, 得到抗干扰稳定工作空间, 并通过和稳定工作空间比较, 可验证该稳定性评价指标的合理性。

4 数值仿真分析如图 3所示为吊运系统中各机器人末端工作空间在XOY平面上的投影, 在Z方向上各机器人末端可达位置范围为(1 m, 1.4 m), 假设被吊运物与柔索之间的连接结点成正三角形, 且结点Pi之间的距离l=0.1 m, 被吊运物质量M=10 kg, 转动惯量分别为Jx=0.54, Jy=0.26, Jz=0.28, aX=aY=0.02 m/s2, aZ=0, 被吊运物姿态角φ3的范围(-1 rad, 1 rad), 柔索预紧力tmin=10 N, 柔索安全情况下的最大拉力tmax=500 N。循环200 000次, 以第三类系统柔索长度和机器人末端同时变化为例对工作空间内运动稳定性进行仿真计算。

|

图 3 机器人末端工作空间在XOY平面上的投影 Fig.3 Projection of robot-ends workspace onto the XOY plane |

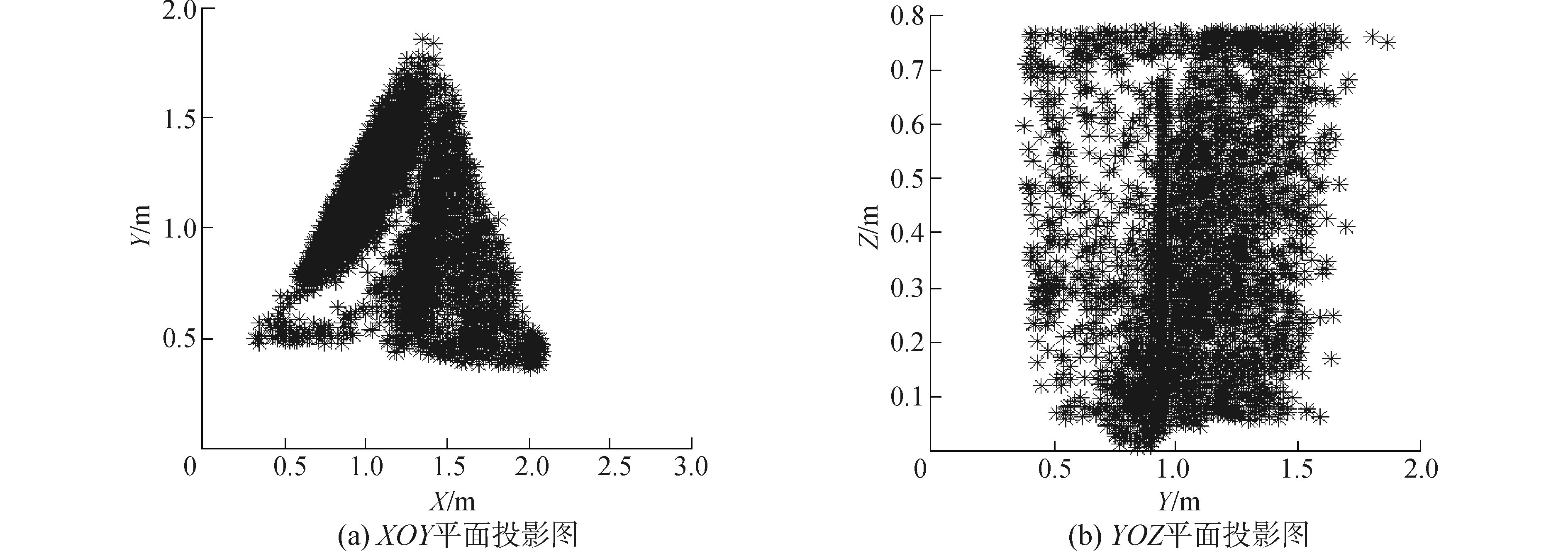

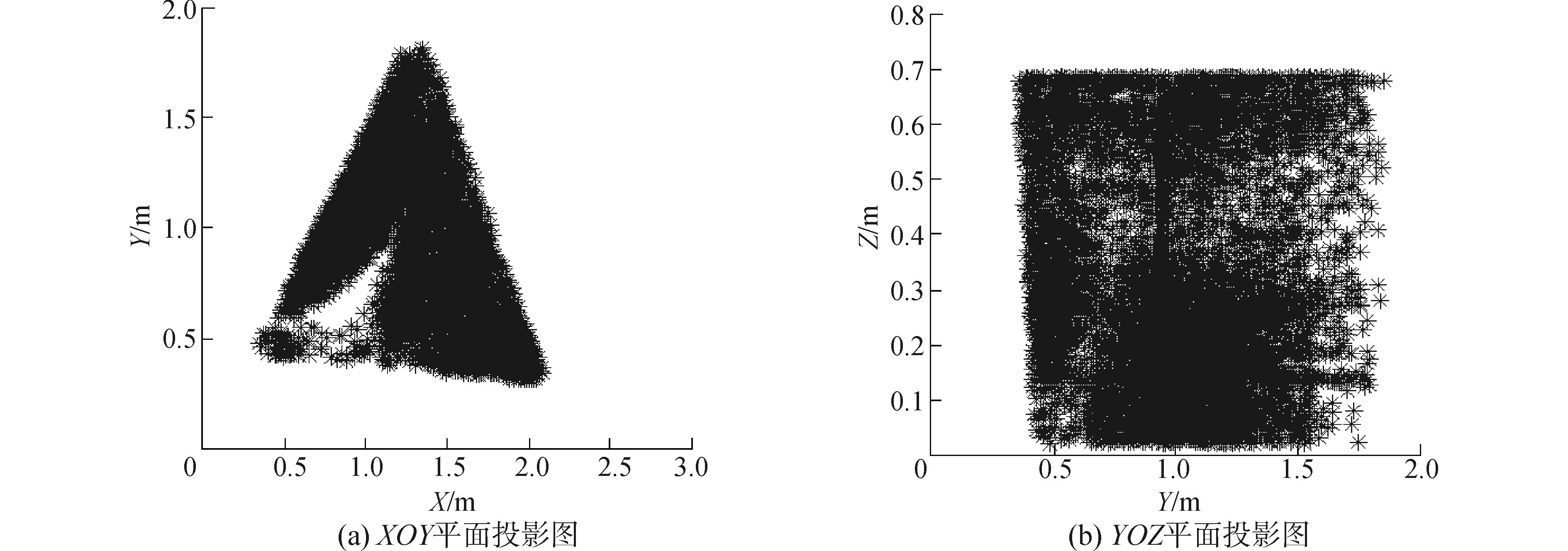

图 4为被吊运物姿态角φ1=φ2=0, 运动稳定裕度限制值Sd†=0.2时的稳定工作空间, 图 4(a)和4(b)表明该吊运系统的工作空间为三棱柱, 由图 4(c)可知, Sd†=0.2时, 稳定工作空间由底部至上部逐渐增大, 表明工作空间上部的运动稳定程度优于工作空间底部;将Sd†增大到0.3时吊运系统的稳定工作空间如图 5所示, 图 5(b)和图 4(c)相比较可知, 满足要求的稳定工作空间体积减小, 尤其在工作空间的下部减小的尤为突出, 进一步表明工作空间上部运动稳定程度优于工作空间底部。

|

图 4 φ1=φ2=0, Sd†=0.2时的稳定工作空间 Fig.4 Stability workspace when φ1=φ2=0, Sd†=0.2 |

|

图 5 φ1=φ2=0, Sd†=0.3时的稳定工作空间 Fig.5 Stability workspace when φ1=φ2=0, Sd†=0.3 |

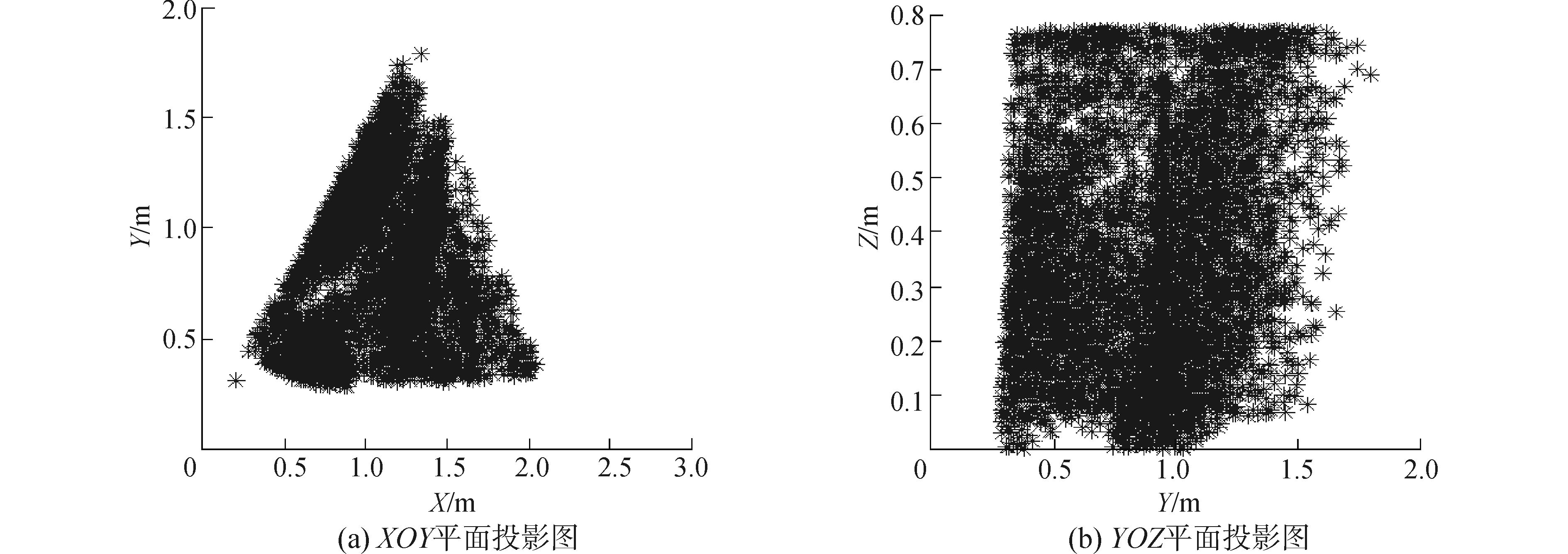

在图 4所示的工况基础上, 将被吊运物绕X、Y轴旋转的姿态角增加到φ1=φ2=π/12, 由图 6(a)和图 4(b)相比较可知, 工作空间三棱柱的棱变成倒圆角的形式, 表明工作空间中心区域的运动稳定程度优于工作空间边界区域的稳定程度;图 6(b)和图 4(c)相比较可知, 姿态角φ1、φ2增大, 系统的稳定工作空间体积减小, 而且姿态角φ1、φ2对工作空间上部的运动稳定程度影响很大。

|

图 6 φ1=φ2=π/12, Sd†=0.2时的稳定工作空间 Fig.6 Stability workspace when φ1=φ2=π/12, Sd†=0.2 |

综上所述, 吊运系统工作空间的上部和中心区域运动稳定程度高, 性能因子和稳定裕度值较高, 柔索拉力变化均匀, 因此, 被吊运物在工作空间上部和中心区域运动比较平稳, 但被吊运物姿态角对工作空间上部的运动稳定程度影响比较明显。

在吊运过程中, 由于种种原因, 被吊运物都会受到来自外界的干扰, 在Z轴方向上的外界干扰会对被吊运物的运动稳定性产生一定影响, 但和X、Y轴上外力干扰产生的影响相比可以忽略[3], 因此, 主要考虑外界干扰力FX和FY对被吊运物运动稳定性的影响。在运动过程中被吊运物一般主要受到风力的作用, 在图 4的工况下, 假设风力对被吊运物产生的干扰力为FX=FY=20 N, 此时吊运系统的抗干扰稳定工作空间如图 7所示。通过图 7外力为20 N的抗干扰稳定工作空间与图 4所示的未受外力干扰的稳定工作空间比较可知, 外力的干扰使吊运系统的稳定工作空间减小, 稳定工作空间底部和边界区域的减小较明显, 对工作空间上部和中心区域的影响不大, 表明工作空间上部和中心区域的运动稳定程度高, 其下部和边界区域的运动稳定程度低。因此, 在轨迹规划时要重点考虑运动稳定性的问题, 避免被吊运物在运动稳定程度低的空间内运行。

|

图 7 φ1=φ2=0, Sd†=0.2, FX=FY=20 N时抗干扰稳定工作空间 Fig.7 Robustness workspace when φ1=φ2=0, Sd†=0.2, FX=FY=20 N |

1) 针对紧耦合多机器人协调吊运系统的运动特点, 提出了力位姿混合运动稳定性评价指标和评价方法, 该评价指标考虑了位置性能因子、姿态性能因子和柔索拉力性能因子, 将三个性能因子通过加权的方式得到了吊运系统的运动稳定裕度计算公式。

2) 根据运动稳定裕度定义了稳定工作空间, 是指根据吊运系统的不同要求, 运动稳定裕度值大于一定限制值的位置点的集合。

3) 通过实例仿真计算, 得到了工作空间内不同部位的运动稳定程度的高低情况, 并通过抗干扰稳定工作空间验证了方法的合理性和有效性, 为后续轨迹规划和防摆优化控制提供了基础。

| [1] |

李巍, 赵志刚, 石广田, 等. 多机器人并联绳牵引系统的运动学及动力学解[J]. 浙江大学学报(工学版), 2015, 49(10): 1916-1923. LI Wei, ZHAO Zhigang, SHI Guangtian, et al. Solutions of kinematics and dynamics for parallel cable-driven system with multi-ronot[J]. Journal of Zhejiang University(engineering science), 2015, 49(10): 1916-1923. (  0) 0)

|

| [2] |

王砚麟, 赵志刚, 石广田. 多机器人协调吊运系统控制优化仿真[J]. 计算机仿真, 2015, 32(10): 404-408. WANG Yanlin, ZHAO Zhigang, SHI Guangtian. Control optimal simulation of multi-robot cooperatively towing system[J]. Computer simulation, 2015, 32(10): 404-408. DOI:10.3969/j.issn.1006-9348.2015.10.086 (  0) 0)

|

| [3] |

刘鹏, 仇原鹰. 绳牵引摄像机器人的力位混合稳定性评价方法[J]. 西安电子科技大学, 2016, 43(1): 100-106. LIU Peng, QIU Yuanying. Approach with a hybrid force-position property to assessing the stability forcamera robots[J]. Journal of Xidian University, 2016, 43(1): 100-106. (  0) 0)

|

| [4] |

MING A, HIGUCHI T. Study on multiple degree of freedom positioning mechanisms using wires (Part 1):Concept, design and control[J]. International journal of the Japan society for precision engineering, 1994, 28(2): 131-138. (  0) 0)

|

| [5] |

ZI B, DING Huafeng, WU Xia, et al. Error modeling and sensitivity analysis of a hybrid-driven based cable parallel manipulator[J]. Precision engineering, 2014, 38(1): 197-211. DOI:10.1016/j.precisioneng.2013.06.002 (  0) 0)

|

| [6] |

赵志刚, 腾富军, 石广田, 等. 多机器人联合吊运系统可行域分析与求解[J]. 上海交通大学学报, 2015, 49(8): 1174-1180. ZHAO Zhigang, TENG Fujun, SHI Guangtian, et al. Analysis and calculation on the feasible region of multi-robot combined lifting system[J]. Shanghai Jiao Tong University, 2015, 49(8): 1174-1180. (  0) 0)

|

| [7] |

赵志刚, 腾富军, 石广田, 等. 紧耦合多机器人联合吊运系统逆运动学求解[J]. 哈尔滨工程大学学报, 2016, 37(2): 1-7. ZHAO Zhigang, TENG Fujun, SHI Guangtian, et al. The inverse kinematics analysis of multi-robot combined lifting system[J]. Journal of Harbin Engineering University, 2016, 37(2): 1-7. (  0) 0)

|

| [8] |

BEHZADIPOUR S, KHAJEPOUR A. Stiffness of cable-based parallel manipulators with application to stability analysis[J]. Journal of mechanical design, 2006, 128(1): 303-310. DOI:10.1115/1.2114890 (  0) 0)

|

| [9] |

NATHAN M, JONATHAN F, VIJAY K. Cooperative manipulation and transportation with aerial robots[J]. Autonomous robot, 2011, 30(1): 73-86. DOI:10.1007/s10514-010-9205-0 (  0) 0)

|

| [10] |

BOSSCHER P M, EBERT-UPHOFF I. A stability measure for underconstrained cable-driven robots[C]//IEEE International Conference on Robotics and Automation. New Orleans, LA, USA, 2004:4943-4949.

(  0) 0)

|

| [11] |

保宏, 段宝岩, 陈光达, 等. 大射电望远镜舱索系统的控制与实验[J]. 中国机械工程, 2007, 18(14): 1643-1647. BAO Hong, DUAN Baoyan, CHENG Guangda, et al. Control and experiment for large radio telescope[J]. China mechanical engineering, 2007, 18(14): 1643-1647. DOI:10.3321/j.issn:1004-132X.2007.14.002 (  0) 0)

|

| [12] |

KHOSRAVI M A, TAGHIRAD H D. Robust PID control of fully-constrained cable driven parallel robots[J]. Mechatronics, 2014, 24(2): 87-97. DOI:10.1016/j.mechatronics.2013.12.001 (  0) 0)

|

| [13] |

韦慧玲, 仇原鹰, 盛英. 高速绳牵引摄像机器人的运动稳定控制[J]. 西安电子科技大学, 2016, 43(5): 70-77. WEI Huiling, QIU Yuanying, SHENG Ying. Motion stable control for cable-driven parallel camera robots with high speeds[J]. Journal of Xidian University, 2016, 43(5): 70-77. (  0) 0)

|

2018, Vol. 39

2018, Vol. 39