2. 北京理工大学 自动化学院, 北京 100101

2. School of Automation, Beijing Institute of Technology, Beijing 100101, China

金属壳谐振陀螺是一种利用金属谐振子上驻波的进动效应,来检测输入角速率的固体波动陀螺。其核心器件为一个毫米级的金属谐振子,通过振子壁上的激励和检测电极,来控制振子振型从而产生特定驻波,并提取驻波的进动来检测输入角速度[1-3]。其不仅具有传统固体振动陀螺低成本、低功耗、长寿命、高灵敏度的优点外,而且还具有结构简单、抗冲击能力强的特点,能够更好的应用在中低精度角速率测量领域[4-6]。

对于金属壳谐振陀螺而言,其主流的工作模式为力平衡模式,在这种工作模式下,通过控制驱动模态轴上的驱动力使振子维持振动,并调整检测模态轴上的阻尼控制力使振子振型维持不变,通过这两个力的综合调节,实现整体振型的稳定,最后建立控制量与输入角速率的线性关系来解算输入角速率。其实现力平衡的手段是通过四个经典的控制回路实现的,包括幅度控制回路、频率控制回路、正交控制回路和速率控制回路[3]。Loveday对圆柱振动陀螺的控制回路进行了设计,分析了各回路的工作过程和建立方式[7-10];Innalab公司、Waston公司均有这类振动陀螺的产品,公布的技术文件显示,其采用的控制回路方案也是四回路控制方案[11-19];国防科学技术大学研制的杯形金属壳谐振陀螺,也采用了这类传统多回路控制方式,但在其进行的数字控制回路改进过程中,并未对金属壳谐振陀螺的信号以及建模过程进行分析[20-21]。

但实际过程中,由于制造误差、材料特性不对称等会造成振子结构不对称、激励电极不对齐、振子中心偏离几何中心等问题,导致固有振动轴系间存在耦合的刚度和阻尼作用,降低了金属壳谐振陀螺的性能,如零位漂移、比例系数稳定性等[22]。而传统的四回路控制方案,是在线性控制器的基础上设计的,不能有效解决这种振子缺陷问题。同时由于控制模型中的强耦合性和变结构特点,传统的多回路控制器很难有效控制振子整体振型,导致输入角速率无法精确估计。

为了解决振动陀螺的这一问题,本文提出了一种金属壳谐振陀螺的新型数字式多回路控制方法,能够稳定控制金属壳谐振陀螺的工作振型,有效测量输入角速率。

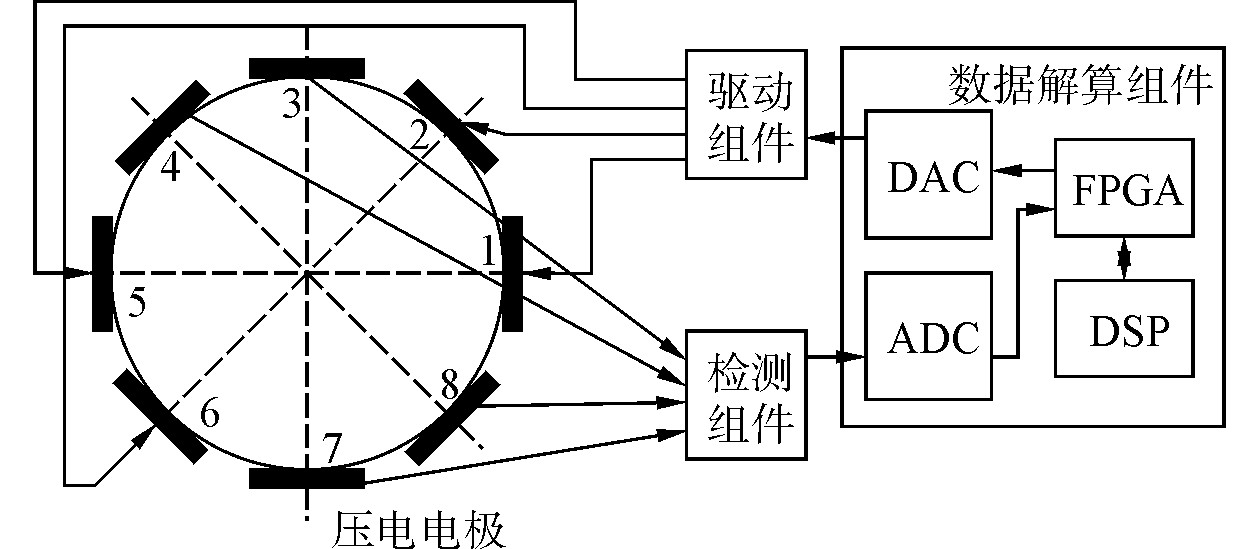

1 信号特性分析 1.1 金属壳谐振陀螺信号描述金属壳谐振陀螺的信号激励与检测均由压电电极完成,压电电极粘贴于振子壁上。利用压电电极的逆压电效应激励振子工作,利用压电电极的压电效应检测谐振子振型。在这其中,主要涉及压电电极的驱动信号调理和检测信号调理。本文提出的控制回路实现,采用数控方式实现信号解算,电路系统的硬件架构如图 1所示。其中,DAC选择AD5328,ADC选择AD7689,FPGA采用Xilinx的Spartan-6,DSP采用STM32F429芯片。

|

图 1 金属壳谐振陀螺电路系统硬件架构 Fig.1 The structure of the circuit system of gyro |

压电电极1和压电电极5为激励电极,是谐振子的振动源;压电电极3和压电电极7为反馈电极,负责提供谐振子振动反馈信号;压电电极2和压电电极6为阻尼控制电极,用于进行振型控制;压电电极4和压电电极8为检测电极,用于进行振型检测。在金属壳谐振子中,自由端分布有相差45°的固有刚性轴系p轴和q轴,这两个轴系相互正交,钟唇上的振动可以沿着这两个轴系进行正交分解与合成。激励电极和反馈电极分布在刚性轴系p轴上,阻尼控制电极和检测电极分布在刚性轴系q轴上。激励电极和阻尼控制电极均需要由DAC提供控制信号,驱动压电电极振动;反馈电极和检测电极均需要采集压电电极信号,提供给ADC用于数据分析[24]。

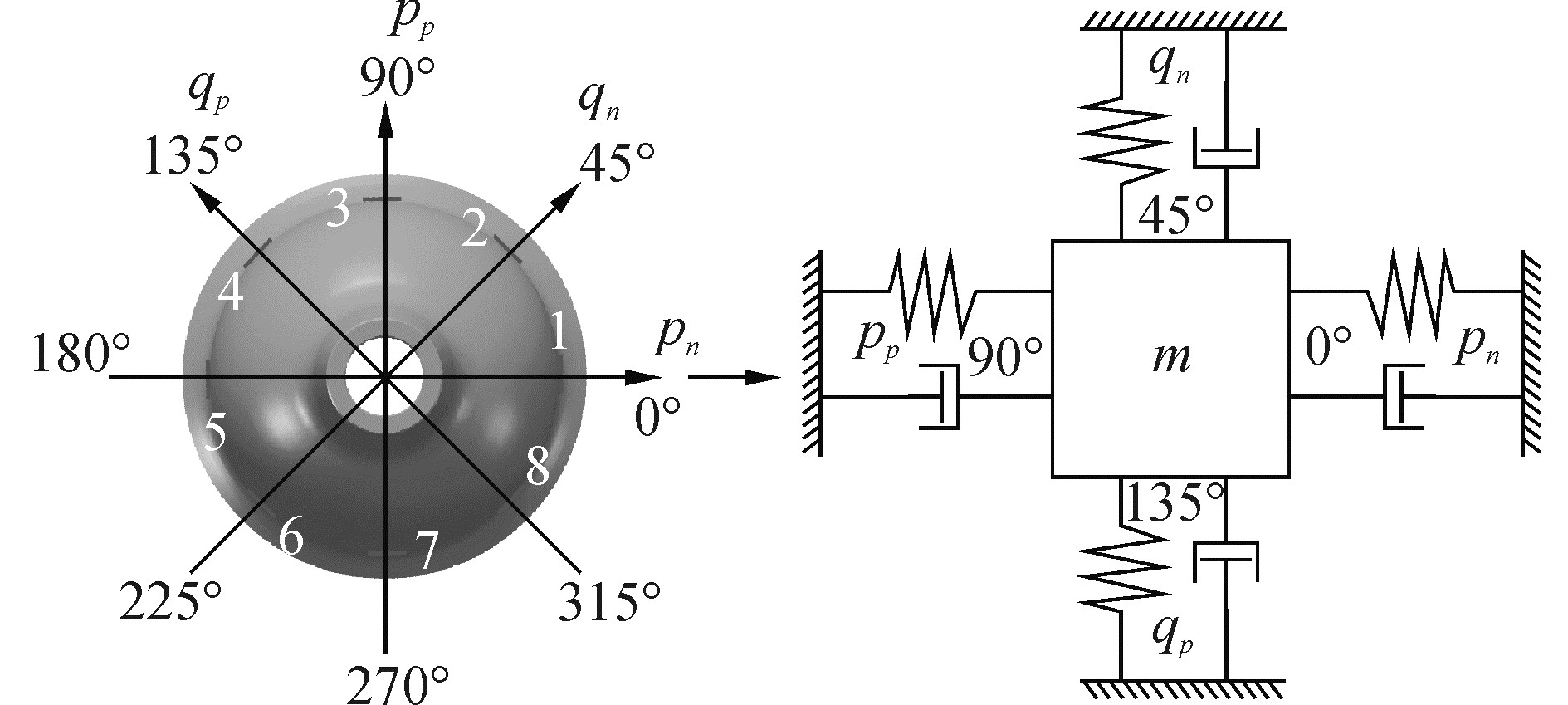

1.2 模型建立在刚性轴系关键点上均布有8个压电电极,用于对振型进行测量。因为电极是固定的且离散分布的,而振型确是连续和转动的,因此检测电极无法跟踪波腹。所以金属壳谐振陀螺的工作原理并不是直接敏感波腹的运动,而是敏感两个正交振动,再进行合成[25]。金属壳谐振陀螺可等效为一个经典的哥氏振动陀螺,即一个二维弹簧质点运动模型,如图 2所示。可以看出,谐振子的p轴包括pp和pn,其中pp为激励电极所在轴向,pn为反馈电极所在轴向;同理谐振子的q轴也采用这种布置方式。在每个作用轴向上,均存在阻尼力和弹性力。

|

图 2 金属壳谐振陀螺等效示意 Fig.2 The equivalent vibratory model of the metal resonator |

在非理想情况下,结合典型哥氏振动陀螺等效模型,谐振子的等效控制模型应为如下形式:

| $ \left\{ \begin{array}{l} p'' + 4{\mathit{\Omega}} { K}q' + ({d_{{p_p}}} + {d_{{p_n}}})p' + {\rm{ }}({k_{{p_p}}} + {k_{{p_n}}})p + {k_{{p_q}}}q = {f_p}\\ q''-4{\mathit{\Omega}} Kp' + ({d_{{q_p}}} + {d_{{q_n}}})q' + ({k_{{q_p}}} + {k_{{q_n}}})q + {k_{{q_p}}}p = {f_q} \end{array} \right. $ | (1) |

式中:K为进动因子,dpp、dpn、dqp、dqn为对应轴系的阻尼系数,kpp、kpn、kqp、kqn为对应轴系的弹性系数,kpq、kqp为轴系间扰动系数,fp、fq为对应轴系施加的外力。

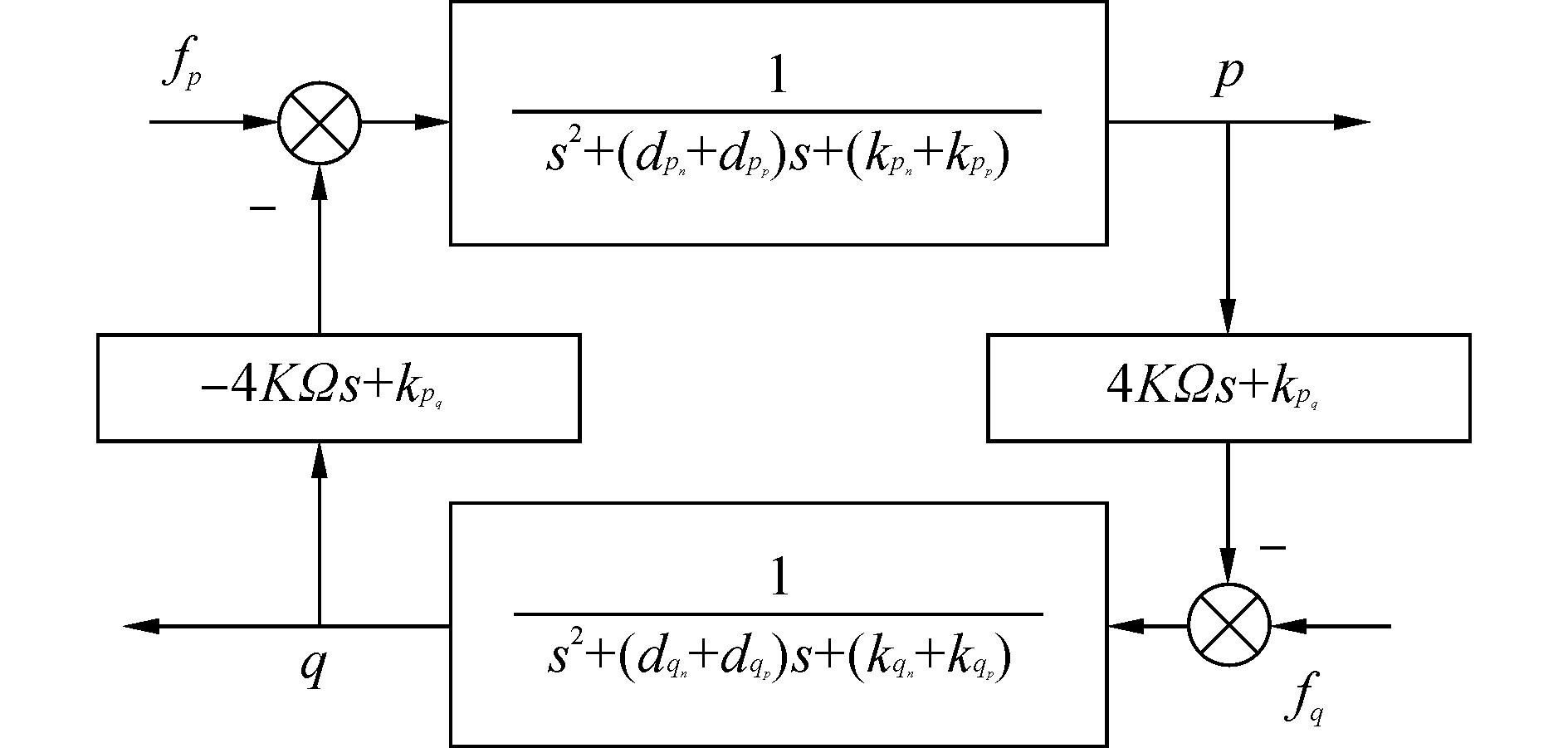

1.3 模型参数辨识式(1)为一个典型的双输入双输出紧耦合系统,输入为对应轴向的激励信号fp和fq,输出为利用压电电极检测到的固有刚性轴系的输出,耦合项包括两部分,常值耦合为轴系间的正常耦合,变值耦合为输入角速率,对应的控制框图如图 3所示。

|

图 3 等效控制模型对应控制框图 Fig.3 The equivalent system structure frame |

对于这类等效模型,p、q分别代表对应轴系上质点的位移,如p轴系上,fq施加到压电电极1和压电电极5上,而p轴系的位移由压电电极3和压电电极7信号复合而成;同理在q轴系上,fp施加到压电电极2和压电电极6上,q轴系的位移为压电电极4和压电电极8信号复合而成。对于模型中的参数,通过理论方法计算出的系数,未包含非理想情况下的误差因素,这类问题通常采用频域系统辨识方法进行模型的参数辨识。利用谐振子的扫频结果,通过Matlab中的系统辨识工具箱,进行模型参数辨识[26-28]。对于这类模型的参数辨识,因为角速率耦合项已知,故在辨识过程中,未施加外部输入角速率,仅进行静态辨识。具体的辨识步骤如下:

1) 将扫频仪信号施加到激励电极上,通道1和通道2分别采集反馈电极和检测电极信号的合成信号,阻尼控制电极接地,得到扫频结果。

2) 将扫频仪信号施加到阻尼控制电极上,通道1和通道2分别采集反馈电极和检测电极信号,激励电极接地,得到扫频结果。

综合两组扫频结果,便可得到金属壳谐振陀螺的等效控制模型:

| $ \left\{ \begin{array}{l} p'' + 2.4{\mathit{\Omega}} q'-100p'-\\ \;\;\;\;\;{(2{\rm{ \mathsf{ π} }}6{\rm{ }}930.6)^2}p + 5{\rm{ }}750q = {\rm{ }}{f_p}\\ q''-2.4{\mathit{\Omega}} p' - 80q' - \\ \;\;\;\;\;{(2{\rm{ \mathsf{ π} }}6{\rm{ }}930.3)^2}q + 5{\rm{ }}750p = {f_q} \end{array} \right. $ | (2) |

综上,可得到金属壳谐振陀螺的等效控制模型,该模型中的参数仅针对测试的一套谐振子,不具有通用性,当更换一个谐振子时,就需要重新进行参数辨识。获得了该模型,可针对该模型进行信号处理方法研究。

2 角速率检测通过对激励电极施加频率为钟形振子固有频率的正弦激励信号,使振子产生振动,利用反馈电极来计算实际钟形振子的振动情况,设计幅值回路控制器GA和频率回路控制器GF,动态调整输出激励信号,使钟形振子维持在固有频率上振动。在此基础上,实时采集检测电极信号,分析振动驻波的进动情况,设计速率回路控制器GR和正交回路控制器GQ,动态调整施加在阻尼控制电极上的控制力矩,使振型保持不变。在此情况下,速率控制回路的控制器输出正比于输入角速率。整体信号流图如图 4所示。

|

图 4 电路系统信号流图 Fig.4 Flow chart of circuit system |

图 4中,Ap为p轴运动给定幅值,φp为p轴运动给定相位,ap为幅度控制回路输出的p轴控制幅值,Δωp为频率控制回路输出p轴控制频率差值,同理q轴也有相关定义。

2.1 幅度控制回路和频率控制回路幅度控制回路和频率控制回路,重点针对p轴进行设计。保证谐振子始终处于谐振子固有频率下的稳定振动,p轴的运动可以看作是一个典型的带扰动二阶系统,其扰动信号q轴输出和外界的输入角速率,其动力学方程表示为

| $ \ddot p + ({d_{{p_n}}} + {d_{{p_p}}})\dot p + ({k_{{p_n}}} + {k_{{p_p}}})p = {f_p}-{r_p} $ | (3) |

式中rp=4ΩKq+kpqq为扰动信号。

无扰动条件下,谐振子p轴振动的传递函数为

| $ {G_p}\left( s \right) = \frac{p}{{{f_p}}} = \frac{1}{{{s^2} + ({d_{{p_n}}} + {d_{{p_p}}})s + ({k_{{p_n}}} + {k_{{p_p}}})}} $ | (4) |

可以看出当谐振子工作在谐振状态时,陀螺振动信号p相位滞后于激励信号fp,大小等于90°。单纯扰动条件下的传递函数为

| $ {G_{rp}}\left( s \right) = \frac{p}{q} = \frac{{\left( {4{\mathit{\Omega}} K} \right)s + {k_{pq}}}}{{{s^2} + ({d_{{p_n}}} + {d_{{p_p}}})s + ({k_{{p_n}}} + {k_{{p_p}}})}} $ | (5) |

由于输入角速率为非线性变化量,在金属壳谐振子p轴控制回路中,q轴振动带来的扰动,也是非线性的。这种扰动会使p轴控制产生误差。而q轴的振动会随着q轴阻尼力矩的施加,逐渐减小并最终为0,扰动消除。控制器通常选择PI控制器,通过调节控制器参数,合理选择控制带宽,降低扰动信号。

2.2 正交控制回路和速率控制回路正交控制回路和速率控制回路,重点针对q轴进行设计,目的是保证谐振子振型不发生进动,即保证q轴输出信号为0。正交控制的目的是使p轴和q轴同相,速率控制的目的是使q轴输出幅度为0。q轴的运动同样也可以看作是一个典型的带扰动二阶系统,其扰动信号为x轴输出和外界的输入角速率,其动力学方程表示为

| $ \ddot q + ({d_{{q_n}}} + {d_{{q_p}}})\dot q + ({k_{{q_n}}} + {k_{{q_p}}})y = {f_q}-{r_q} $ | (6) |

式中

无扰动条件下,谐振子q轴振动的传递函数为

| $ {G_q}\left( s \right) = \frac{q}{{{f_q}}} = \frac{1}{{{s^2} + ({d_{{q_n}}} + {d_{{q_p}}})s + ({k_{{q_n}}} + {k_{{q_p}}})}} $ | (7) |

单纯扰动条件下的传递函数为

| $ {G_{ry}}\left( s \right) = \frac{q}{p} = \frac{{ - 4K{\mathit{\Omega}} s + {k_{{q_p}}}}}{{{s^2} + ({d_{{q_n}}} + {d_{{p_q}}})s + ({k_{{q_n}}} + {k_{{q_p}}})}} $ | (8) |

在具体实现过程中,控制器通常选择PI控制器,实现方法与对于p轴的控制类似,只是在进行控制器设计时,其速率控制回路的控制器输出量,与输入角速率成正比,从而实现对输入角速率的测量。

3 仿真与实际验证 3.1 仿真分析在实际工作过程中,DDS的参考时钟为1 MHz,DAC与ADC的同步采样时钟为100 kHz,整个控制系统的控制周期为0.1 ms。利用Matlab对金属壳谐振陀螺整体控制回路进行仿真,对陀螺本身和控制器设计方法进行验证。

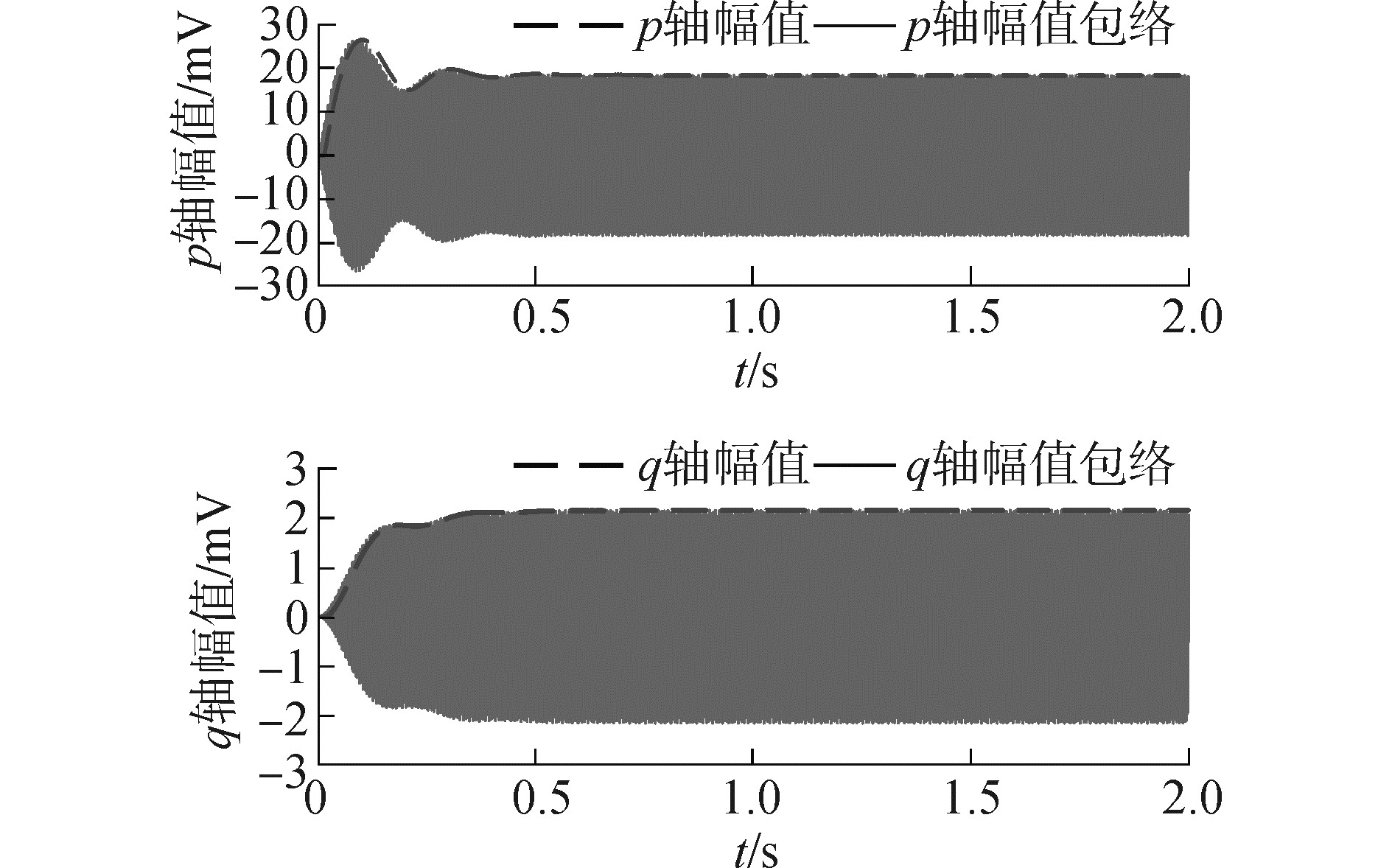

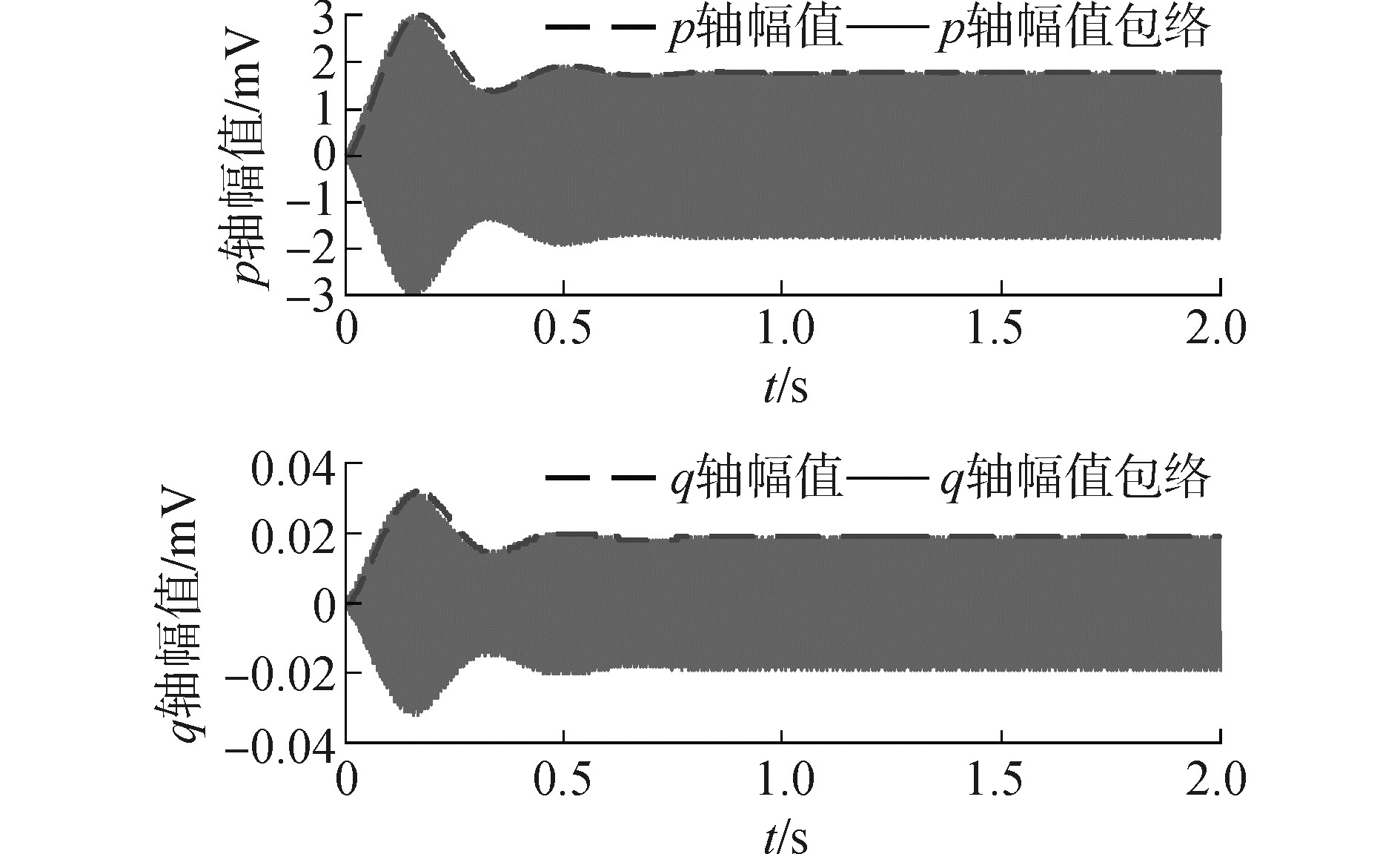

当输入角速率为0时,即Ω=0,未加入任何控制回路,仅加入p轴驱动,输出结果如图 5所示;引入四个控制回路,实际输出效果如图 6所示。图 5中可见,谐振子在无控状态下,p轴和q轴输出幅值均成振动状态,收敛缓慢。同时,q轴输出收到p轴输出的影响,存在一定的耦合振动,q轴输出幅值达到了2 mV左右。在图 6中,由于施加了控制回路,使p轴输出能够在0.6 s稳定,同时q轴输出为0.03 mV,接近0 V。这个结果仅是根据辨识确定的参数,对谐振子本身进行的仿真,在实际过程中,0.03 mV是很难分辨的信号,可认为输出为0 V,至于q轴输出的幅值不是标准0 V,这与控制的精度,施加的抑制手段有关系。

|

图 5 Ω=0,无控条件下陀螺轴系运动输出 Fig.5 The gyro′s output with non-control in Ω=0 |

|

图 6 Ω=0,施加回路控制陀螺轴系运动输出 Fig.6 The gyro′s output with control in Ω=0 |

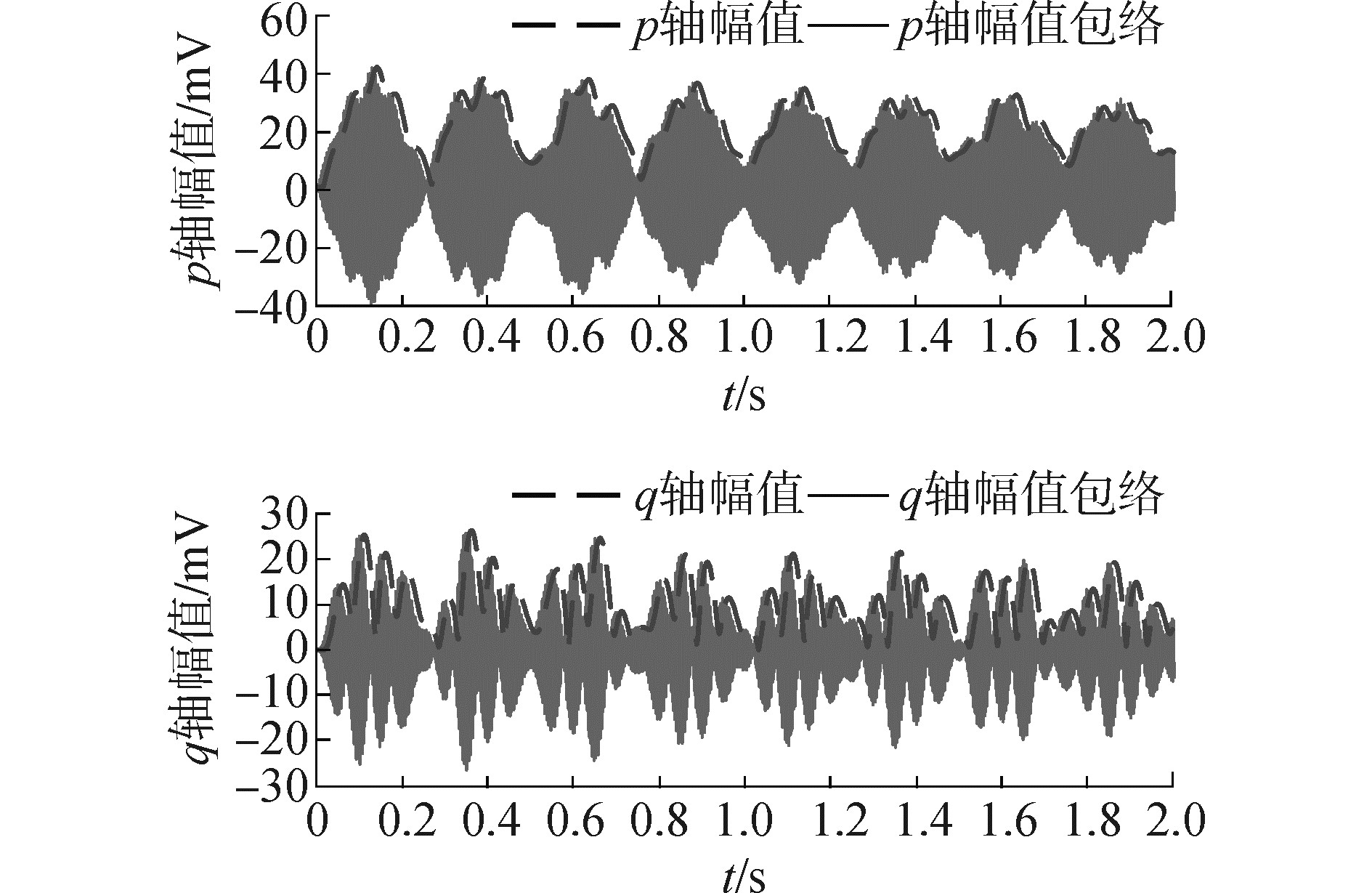

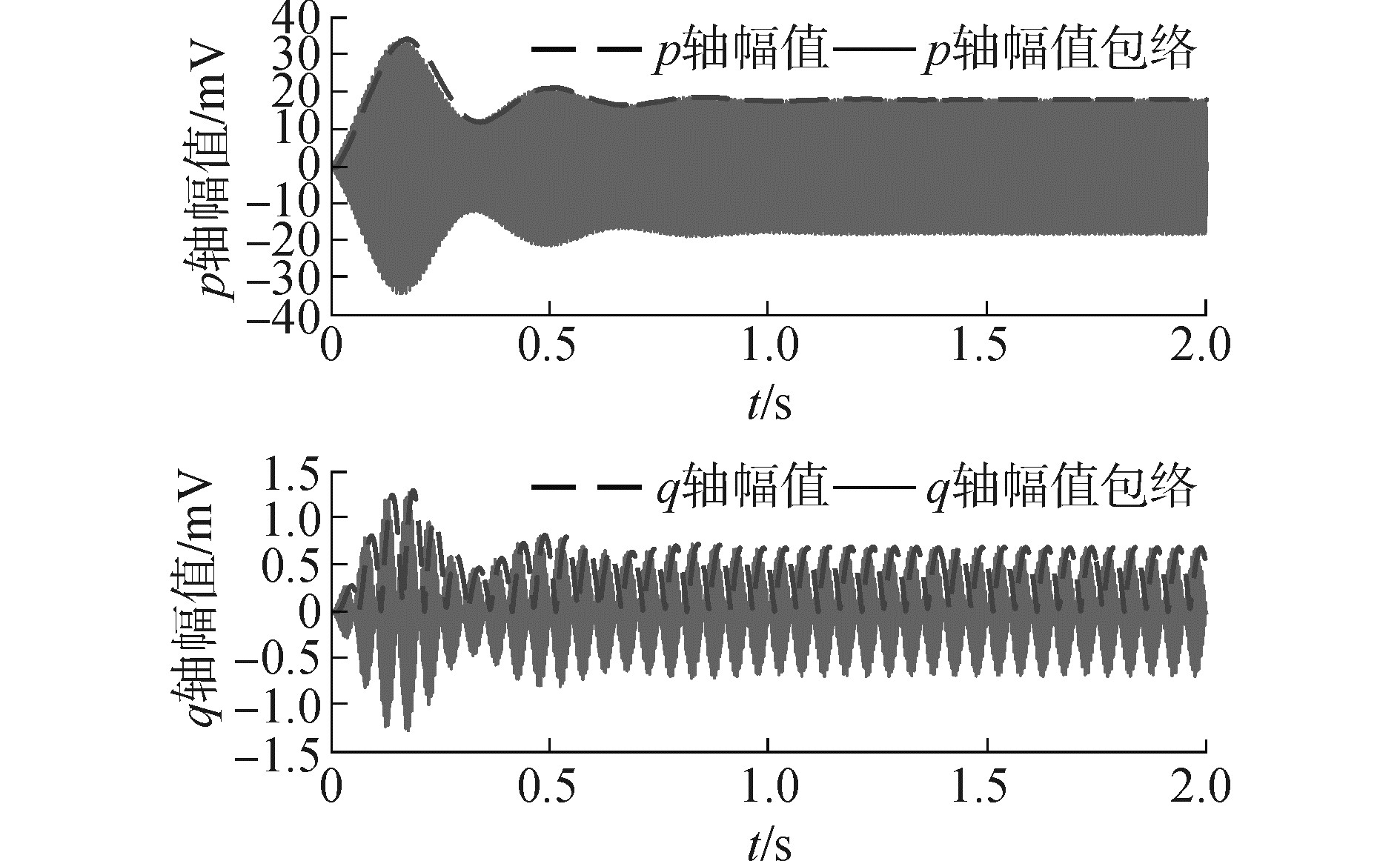

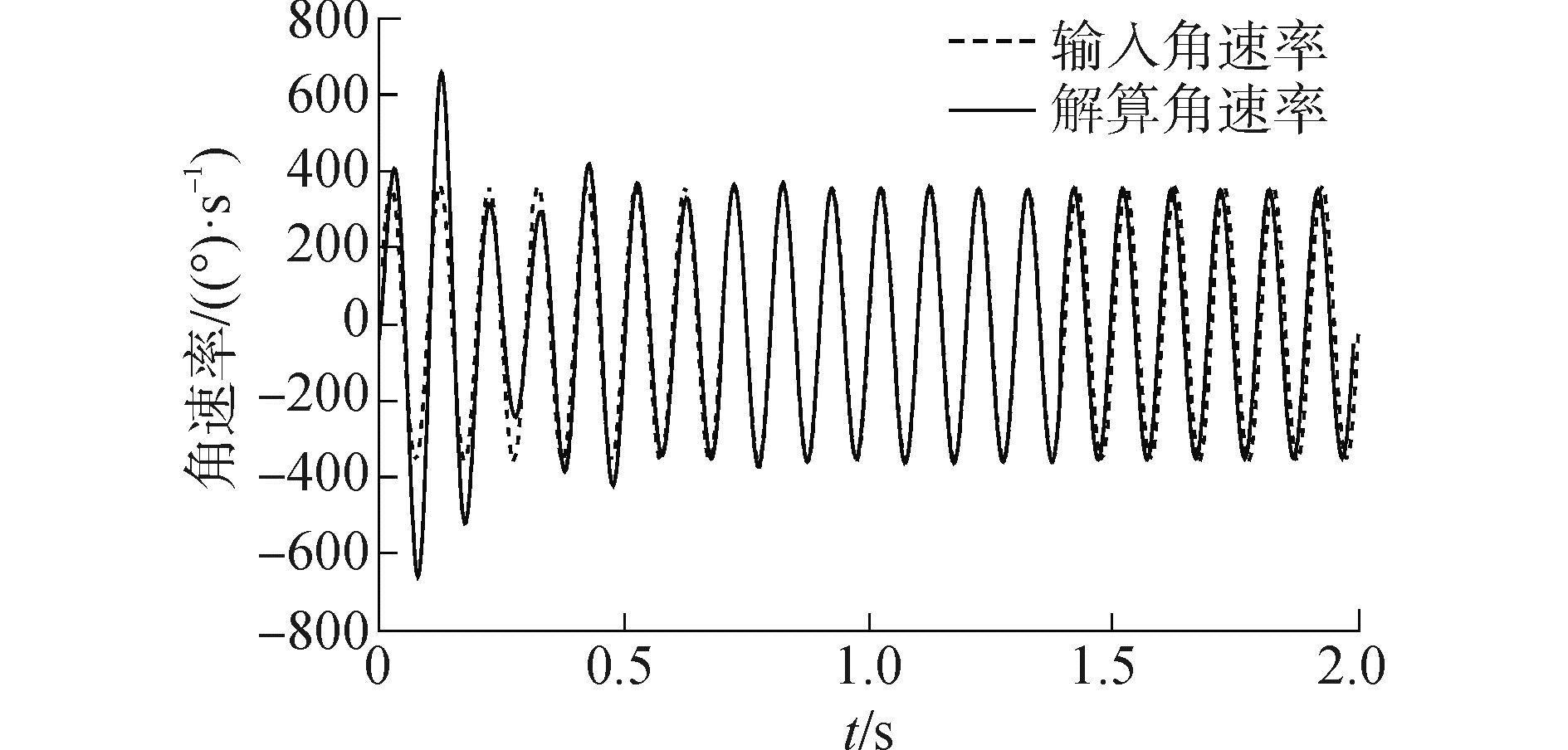

当输入角速率为10 Hz,幅值为360 (°)/s的正弦信号时,在无控状态下,其两个轴系的输出如图 7所示,两个轴系的输出信号均受到角速率的影响。施加控制回路后,p轴始终稳定振动,q轴输出信号最大为1 mV,可忽略不计,如图 8所示。通过速率控制回路解算的角速率如图 9所示,可以看出,待陀螺稳定工作后,即0.6 s后,能够稳定跟踪输入角速率。

|

图 7 Ω为正弦,无控条件下陀螺轴系运动输出 Fig.7 The gyro′s output with non-control in Ω is the sine signal |

|

图 8 Ω为正弦,施加控制回路条件下陀螺轴系运动输出 Fig.8 The gyro′s output with control in Ω is the sine signal |

|

图 9 解算角速率结果 Fig.9 The calculated angular rate output |

综上所述,利用多回路控制与检测方法,能够实现基本的角速率信息检测。所施加的四个控制回路能够分别实现设计要求,进行控制和解算。

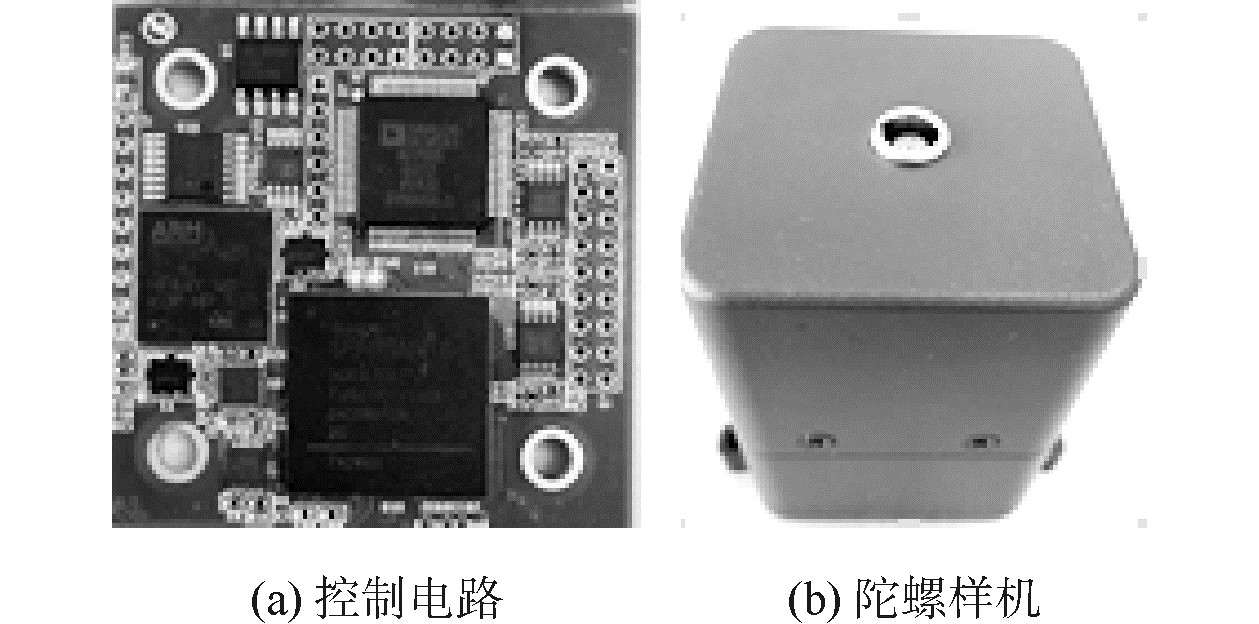

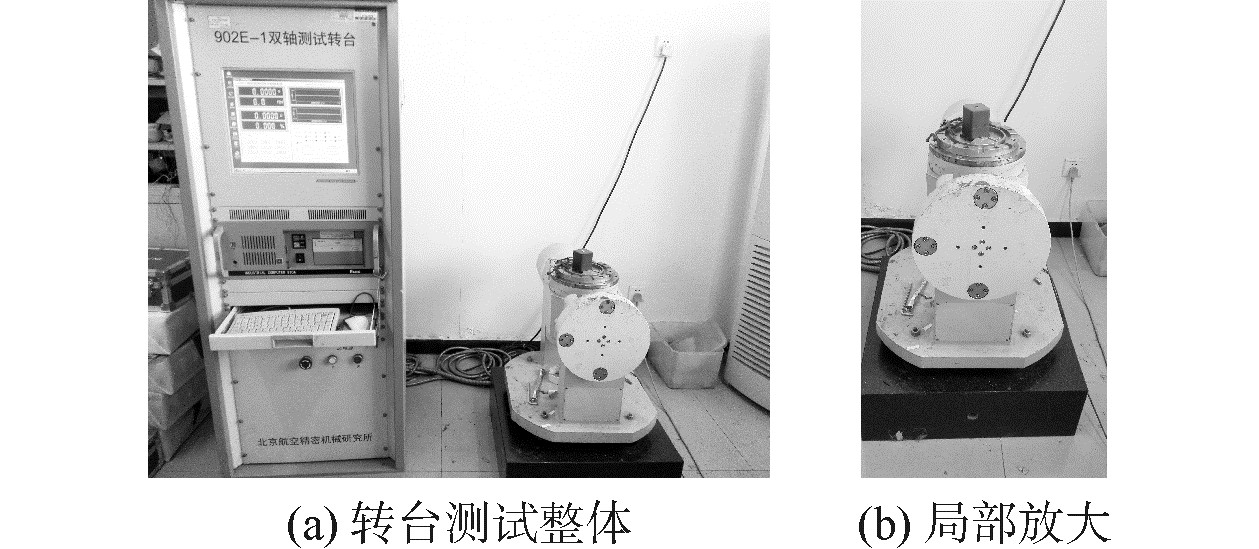

3.2 试验验证根据仿真结果与硬件架构设计方案,设计控制电路,并制作出金属壳谐振陀螺样机如图 10所示。将制作出的样机,进行转台跟踪试验,如图 11所示。

|

图 10 金属壳谐振陀螺样机 Fig.10 The prototype of gyro |

|

图 11 转台测试照片 Fig.11 The photo of turn table test |

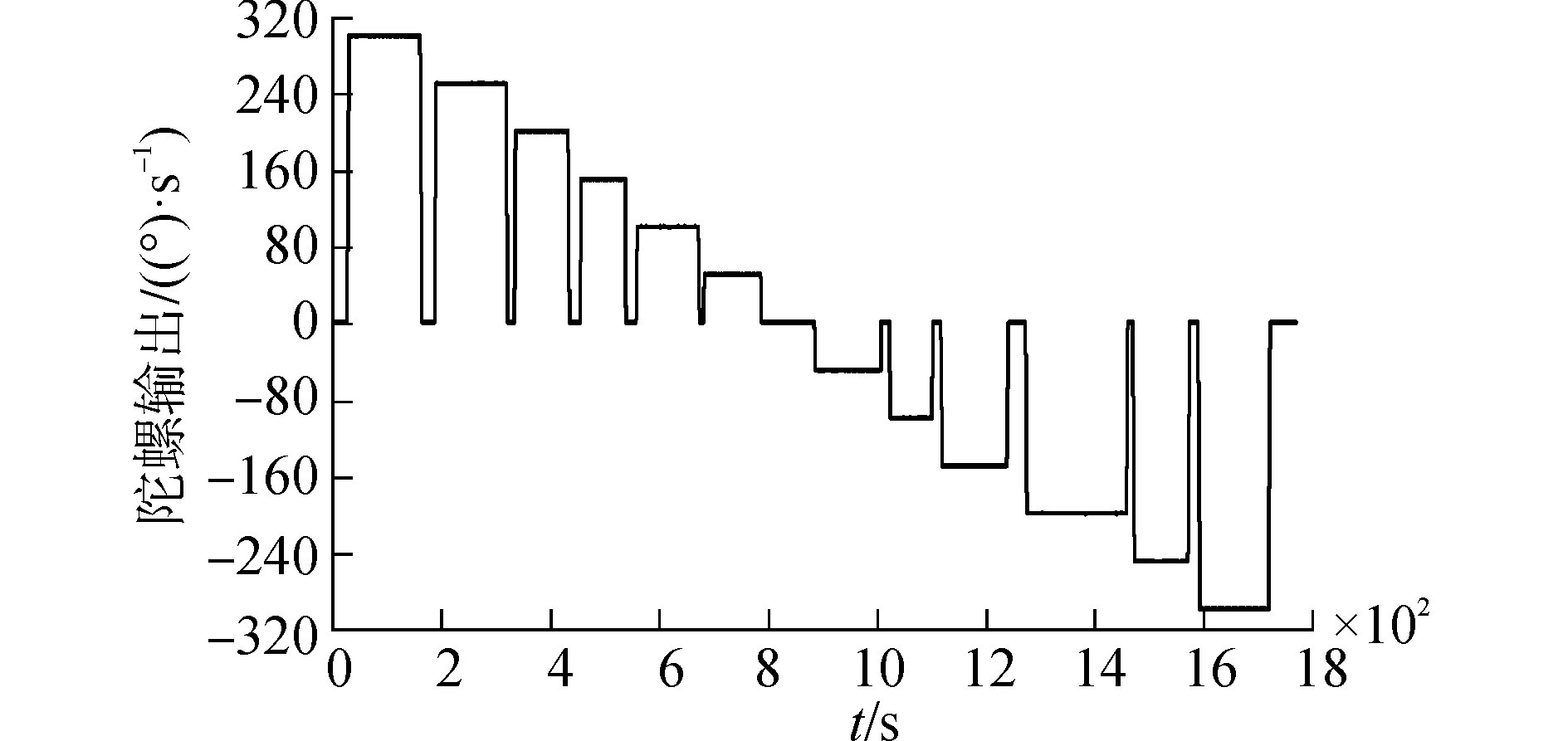

金属壳谐振陀螺启动5 min后,控制转台以速率模式分别转动±60 (°)/s、±120 (°)/s、±180 (°)/s、±240 (°)/s、±300 (°)/s、±360 (°)/s,每个角速率度转动大于1 min。测试结果如图 12所示,可以看出,设计的多回路控制方法,能够准确跟踪转台运动。但会有一定的偏差,这一偏差属于陀螺固有属性,可通过后期标定进行消除。

|

图 12 转台跟踪测试 Fig.12 The result of turn table test |

1) 分析了金属壳谐振陀螺信号特点,给出了金属壳谐振陀螺的数字式信号调理架构;

2) 在传统金属壳谐振子机电耦合模型的基础上,建立了陀螺的等效电路模型并对模型参数进行辨识;

3) 研究多回路控制检测方法与实现方式,通过仿真与试验验证,证明了该信号处理方法的有效性。

| [1] |

MARIO N A, CATERINA C, FRANCESCO D, et al. Advanced in gyroscope technologies[M]. Berlin: Springer, 2013: 1-30.

(  0) 0)

|

| [2] |

LYNCH D D. Coriolis vibratory gyros[C]//Proceedings of the Symposium Gyro Technology. 1998.

(  0) 0)

|

| [3] |

IEEE 1431-2004. IEEE standard specification format guide and test procedure for coriolis vibratory gyros[S]. New York: Institute of Electrical and Electronics Engineers, 2014.

(  0) 0)

|

| [4] |

樊尚春. 轴对称壳谐振陀螺[M]. 北京: 国防工业出版社, 2013. FAN Shangchun. Axisymmetric shell resonat gyro[M]. Beijin: National Defence Industry Press, 2013. (  0) 0)

|

| [5] |

刘宇. 固态振动陀螺与导航技术[M]. 北京: 中国宇航出版社, 2010. LIU Yu. Solid vibratory gyro and navigation technology[M]. Beijing: China Space Press, 2010. (  0) 0)

|

| [6] |

马特维耶夫V A, 利帕特尼科夫M И, 阿廖欣A V, 等. 固体波动陀螺[M]. 杨亚非, 赵辉, 译. 北京: 国防工业出版社, 2009

(  0) 0)

|

| [7] |

LOVEDAY P W, ROGERS C A. Free vibration of elastically supported thin cylinders including gyroscopic effects[J]. Journal of sound & vibration, 1998, 217(3): 547-562. (  0) 0)

|

| [8] |

LOVEDAY P W. A coupled electromechanical model of an imperfect piezoelectric vibrating cylinder gyroscope[J]. Journal of intelligent material systems and structures, 1996, 7(1): 44-53. DOI:10.1177/1045389X9600700105 (  0) 0)

|

| [9] |

LOVEDAY P W, ROGERS C A. Modification of piezoelectric vibratory gyroscope resonator parameters by feedback control[J]. IEEE transactions on ultrasonics, ferroelectrics, and frequency control, 1998, 45(5): 1211-1215. DOI:10.1109/58.726445 (  0) 0)

|

| [10] |

LOVEDAY P W. Analysis and compensation of imperfection effects in piezoelectric vibratory gyroscopes[D]. Virginia: Virginia Polytechnic Institute and State University, 1999. http://www.researchgate.net/publication/267702570_ANALYSIS_AND_COMPENSATION_OF_IMPERFECTION_EFFECTS_IN_PIEZOELECTRIC_VIBRATORY_GYROSCOPES

(  0) 0)

|

| [11] |

WATSON W S. High Q angular rate sensing gyroscope: USA, US6550329[P]. 2003-04-22.

(  0) 0)

|

| [12] |

WATSON W S. Vibrating inertial rate sensor utilizing skewed drive or sense elements: USA, US7526957[P]. 2009-05-05.

(  0) 0)

|

| [13] |

WATSON W S. Vibratory gyro skewed pick-off and driver geometry[C]//Position Location and Navigation Symposium (PLANS), 2010 IEEE/ION. 2010: 171-179.

(  0) 0)

|

| [14] |

WATSON Industries, Inc. Pro gyro spec sheet[EB/OL]. [2015-03-05]. http://watson-gyro.com.

(  0) 0)

|

| [15] |

LYNCH D D. Vibratory gyro analysis by the method of averaging[C]//Proc 2nd St Petersburg Conf on Gyroscopic Technology and Navigation. St Petersburg, 1995: 26-34.

(  0) 0)

|

| [16] |

CHIKOVANI V V, YATZENKO Y A, KOVALENKO V A. Coriolis force gyroscope with high sensitivity: USA, US7513156[P]. 2009-04-07.

(  0) 0)

|

| [17] |

CHIKOVANI V V, OKON I M, BARABASHOV A S, et al. Improved accuracy metallic resonator cvg[J]. Aerospace and electronic systems magazine, 2009, 24(5): 40-43. DOI:10.1109/MAES.2009.5109952 (  0) 0)

|

| [18] |

CHIKOVANI V V, OKON I M, BARABASHOV A S, et al. A set of high accuracy low cost metallic resonator CVG[C]//Position, Location and Navigation Symposium, 2008 IEEE/ION. 2008: 238-243. http://ieeexplore.ieee.org/xpls/icp.jsp?arnumber=4569975

(  0) 0)

|

| [19] |

OKON I M, SIMONENKO D V, BARABASHOV A S. Sensing element of coriolis force gyroscope: USA, US721228[P]. 2010-03-10.

(  0) 0)

|

| [20] |

谢笛. 杯形波动陀螺数字化测控技术研究[D]. 长沙: 国防科学技术大学, 2011. XIE Di. The study on cupped wave gyro digital measure and control technoloy[D]. Chang Sha: National University of Defense Technology, 2011. http://cdmd.cnki.com.cn/Article/CDMD-90002-1012021101.htm (  0) 0)

|

| [21] |

TAO Y, WU X Z, XIAO D B, et al. Design, analysis and experiment of a novel ring vibratory gyroscope[J]. Sensors and actuators A:physical, 2011, 168(2): 286-299. DOI:10.1016/j.sna.2011.04.039 (  0) 0)

|

| [22] |

KANANNI B. Operating principles of the monolithic cylinder gyroscope[J]. Ultrasonics Symposium, 2004, 2(2): 1195-1198. (  0) 0)

|

| [23] |

SU Z, LIU N, LI Q, et al. Characterization of the bell-shaped vibratory angular rate gyro[J]. Sensors, 2013, 13(8): 10123-10150. DOI:10.3390/s130810123 (  0) 0)

|

| [24] |

SU Z, LIU N, LI Q, et al. Research on the signal process of a bell-shaped vibratory angular rate gyro[J]. Sensors, 2014, 14(3): 5254-5277. DOI:10.3390/s140305254 (  0) 0)

|

| [25] |

王旭, 方针, 吴文启, 等. 基于二维质点振动模型的半球谐振陀螺谐振子进动分析[J]. 中国惯性技术学报, 2011, 14(5): 621-626. WANG Xu, FANG Zhen, WU Wenqi, et al. Procession Analysis of HRG resonator based on two dimensional mass vibrations[J]. Journal of Chinese inertial technology, 2011, 14(3): 621-626. (  0) 0)

|

| [26] |

刘金琨, 沈晓蓉, 赵龙. 系统辨识理论及Matlab仿真[M]. 北京: 电子工业出版社, 2013: 79-102. LIU Jinkun, SHEN Xiaorong, ZHAO Long. System identify theory and Matlab simulation[M]. Beijing: Electronic Industry Press, 2013: 79-102. (  0) 0)

|

| [27] |

XI X, WU Y, ZHANG Y, et al. A simple acoustic method for modal parameter measurement of the resonator for vibratory shell gyroscope[J]. Sensors journal, 2014, 14(11): 4069-4077. DOI:10.1109/JSEN.2014.2332879 (  0) 0)

|

| [28] |

BATUR C, SREERAMREDDY T, KHASAWNEH Q. Sliding mode control of a simulated MEMS gyroscope[C]//Proceedings of the American Control Conference 2005. 2005: 4160-4165.

(  0) 0)

|

2018, Vol. 39

2018, Vol. 39