2. 中铁工程装备集团有限公司, 河南 郑州 450016;

3. 长沙学院 机电工程系, 湖南 长沙 410003

2. China Railway Engineering Equipment Group Co. Ltd., Zhengzhou 450016, China;

3. Mechanical and Electrical Engineering Dept., Changsha University, Changsha 410003, China

目前硬岩掘进机(tunnel boring machine, TBM)广泛应用于岩石地质隧道的开挖[1-2]。安装在刀盘上的盘形滚刀是TBM滚压破碎岩石的关键部件,由于其作用对象往往是抗压强度高、磨蚀性强的岩石,工作环境极其恶劣,滚刀刀圈的磨耗严重,如何提高滚刀刀圈的耐磨性能、延长刀具使用寿命是业内的难题。国内外学者关于TBM盘形滚刀刀圈在不同载荷[3]、贯入度[4-6]、刀间距[7]、破岩弧长[8-9]和布置方式[10-12]等条件下的磨损性能探讨已进行了大量的研究工作,而关于岩石特性对TBM滚刀刀圈的磨损量及磨损机理影响方面的实验研究甚少。本文基于TBM滚刀性能测试试验台,利用与实际TBM滚刀刀圈性能相同的滚刀刀圈试样开展了滚刀刀圈试样与5种TBM工程典型岩石的对摩实验,研究了滚刀刀圈试样的磨损量及磨损去除机制随岩石特性的变化趋势,这对于根据滚刀刀圈性能合理用刀及刀圈性能的地质匹配设计都有一定的指导作用。

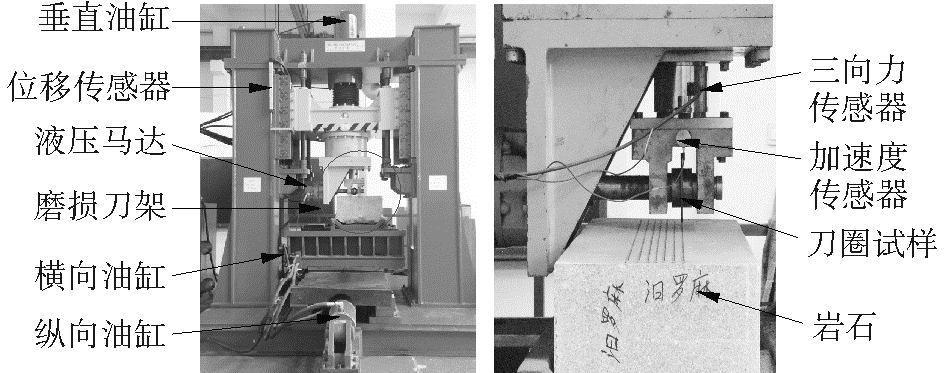

1 实验设计TBM滚刀性能测试试验台如图 1所示。试验台由液压系统驱动,垂直油缸实现垂直方向的运动、加载及施加冲击振动,纵向油缸实现岩石试样的纵向进给;横向油缸实现岩石的横向运动以改变刀圈试样的切削位置;刀圈试样通过双键安装在驱动轴上,驱动轴由液压马达驱动。刀圈试样压入岩石的深度采用位移传感器采集,传感器精度为0.1 mm。实验时,刀圈试样的受力及振动信号分别采用三向力传感器和加速度传感器采集。

|

图 1 试验台 Fig.1 Test bench |

为了获得与实际TBM滚刀刀圈性能相同的刀圈试样,刀圈试样材料和热处理工艺均与实际TBM滚刀刀圈相同。材料采用H13钢,材料化学成分的实测值如表 1所示。刀圈试样设计成常截面圆环状,外径为140 mm,厚度为5 mm;热处理后的刀圈试样的硬度为57.0 HRC、冲击韧性为3.7 J/cm2。5种对摩岩石的类型及参数如表 2所示,将岩石加工成规则的长方体试样,尺寸为:900 mm×380 mm×260 mm。

| 表 1 H13钢的化学成分百分比 Tab.1 Percentage of chemical composition of H13 steel |

| 表 2 岩石特性参数 Tab.2 Rock parameters |

实验在赫兹模拟准则[13-14]下进行,即保证实验室条件下刀圈试样和岩石之间的平均接触应力和运动方式与实际工况条件下TBM滚刀刀圈与岩石的平均接触应力和运动方式相同,实验时刀圈试样的刀间距为15 mm,经计算刀圈试样的贯入度约为1 mm。根据滚刀与岩石的相对运动分析,滚刀刀圈与岩石的相对运动方式为滚滑组合运动方式[15],因此实验时采取刀圈试样主动转,岩石试样间歇性进给的方式进行。刀圈试样转速20 r/min,岩石试样平均进给速度为6.7 mm/min。采用增长滚刀刀圈试样与岩石对摩距离和对摩时间的方式来减少偶然因素和人为因素对刀圈试样磨损量的影响。实验时,滚刀刀圈试样与岩石完成一次对摩距离800 mm,对摩时间约2 h。

实验在常温状态下进行,实验前后采用电子天平测量刀圈试样的质量差以计算其磨损量;实验后采用形状测量激光显微镜对刀圈试样的磨损表面形貌进行观察与分析,以研究刀圈试样与不同类型的岩石对摩时的磨损机理。

2 实验结果与分析 2.1 岩石特性对滚刀刀圈试样磨损量的影响图 2为刀圈试样的磨损量随岩石类型与抗压强度的变化曲线。结果表明:随着岩石抗压强度的升高,刀圈试样的磨损量大体上呈递增趋势;与红砂岩对摩的刀圈试样的磨损量最小,仅为0.2 g;与片麻岩对摩的刀圈试样的磨损量最大,达到35.18 g。但刀圈试样的磨损量也不是严格地随对摩岩石抗压强度的升高单调递增的,实验中花岗岩的抗压强度比锈石高,但刀圈试样与其对摩时的磨损量比与锈石对摩时还小。为了研究刀圈试样的磨损量随对摩岩石抗压强度变化规律的机械原因,需要对不同对摩岩石下刀圈试样的载荷和振动进行研究。

|

图 2 刀圈试样磨损量 Fig.2 Wear volume of cutter ring specimens |

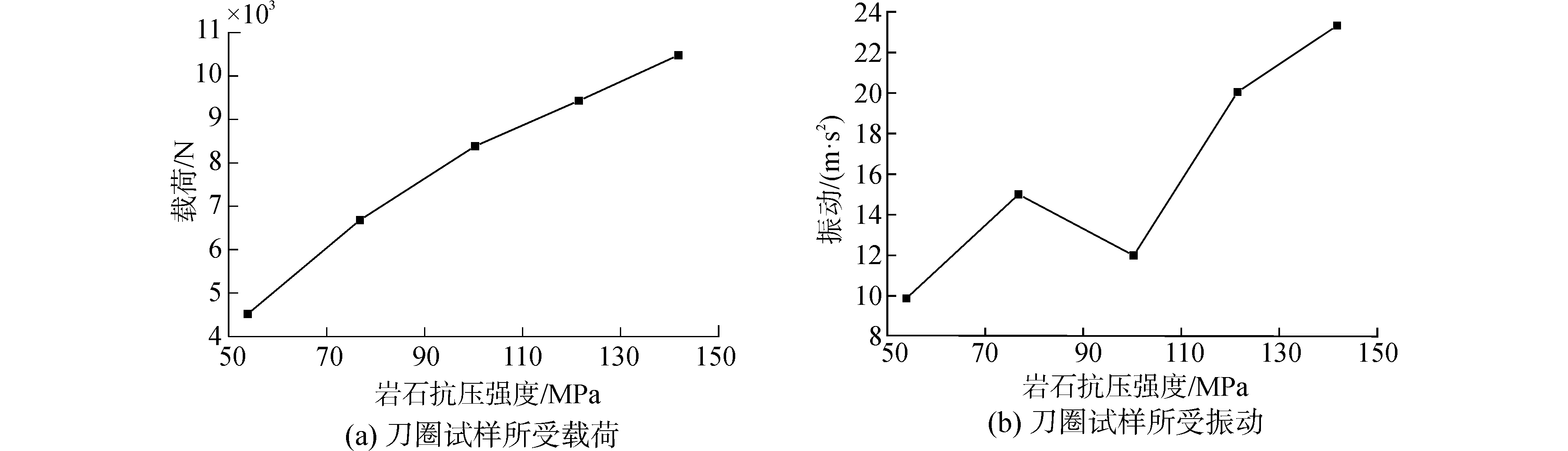

5种对摩岩石下刀圈试样的载荷和振动分别如图 3(a)、(b)所示。图 3(a)表明,刀圈试样所受载荷随对摩岩石抗压强度的升高单调递增。这是因为随着岩石抗压强度的升高,刀圈试样需要更大的力才能压入岩石至实验设计的贯入度。图 3(b)表明:随着对摩岩石抗压强度的升高,刀圈试样所受振动大体上也呈递增趋势,但这种变化趋势也不是严格单调递增的。可见,对摩时刀圈试样的振动不仅仅取决于岩石的抗压强度,还受弹性模量等其他岩石特性参数的影响。对比图 2和图 3可以发现,岩石的抗压强度对刀圈试样的磨损量影响很大,因为其决定了对摩时刀圈试样的受力,同时,不同对摩岩石下刀圈试样的振动对刀圈试样的磨损量也有较大影响。

|

图 3 刀圈试样所受载荷与振动 Fig.3 Load and vibration of cutter ring specimens |

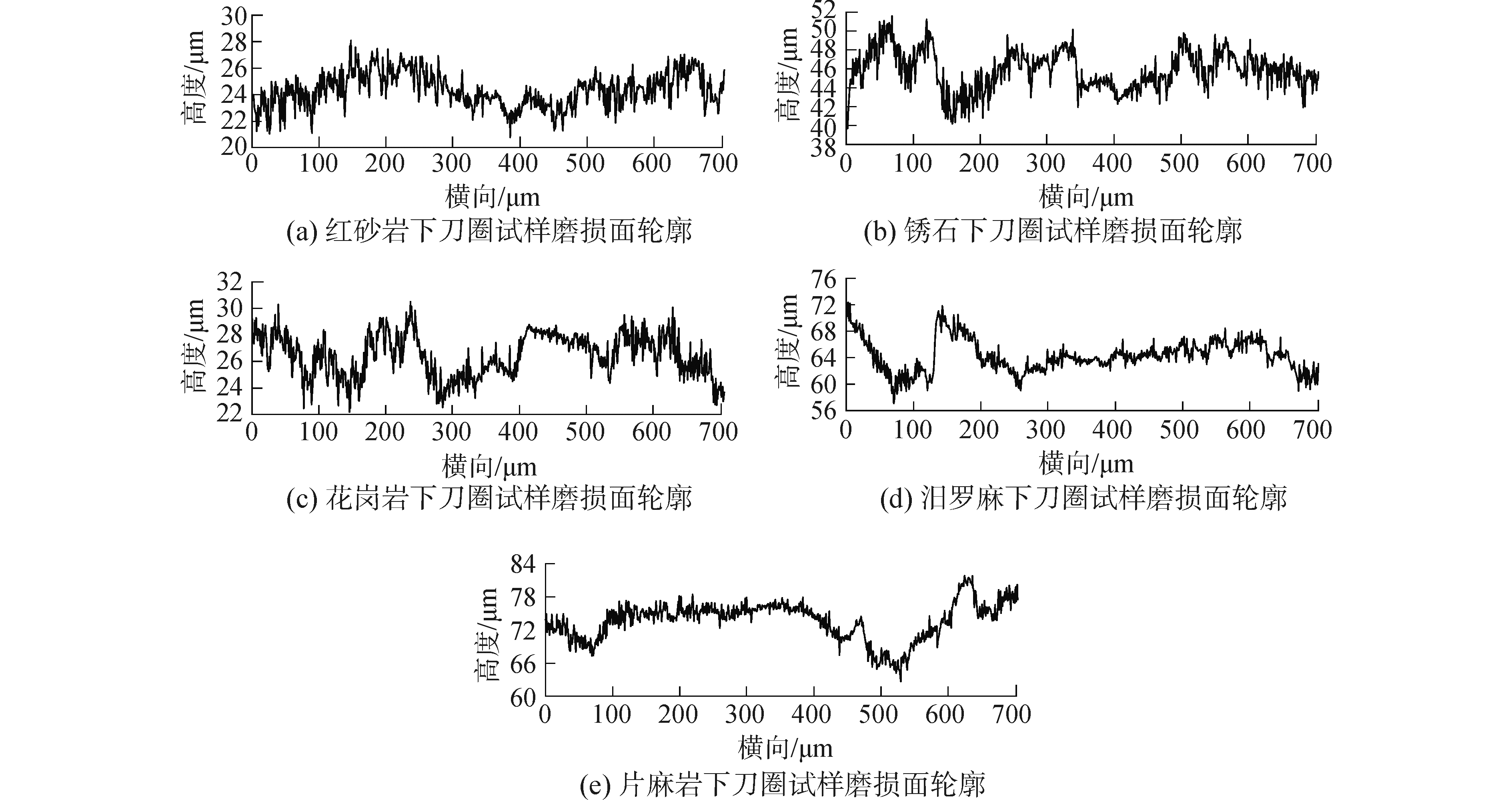

为了进一步揭示刀圈试样的磨损量随岩石类型与抗压强度变化趋势的原因,对刀圈试样的磨损面形貌进行了测试分析,研究了不同对摩岩石下刀圈试样的磨损去除机制,如图 4(a)~(e)所示。从图 4可以看出:红砂岩、锈石和汨罗麻下刀圈试样的磨损去除机制均以微观切削为主,不过随着岩石抗压强度的升高,由于刀圈试样所受载荷和振动增加,刀圈试样发生微观切削的切削槽深度、宽度增大,故刀圈试样的磨损量逐渐增大;虽然花岗岩下刀圈试样所受载荷较大,但由于所受振动较小,刀圈试样仅发生了轻微的微观切削去除磨损,故刀圈试样的磨损量较小;片麻岩下刀圈试样所受载荷和振动最大,刀圈试样的磨损去除机制转变为以微观切削和脆性断裂去除为主,导致刀圈试样的磨损量急剧增加。

|

图 4 刀圈试样磨损表面形貌 Fig.4 Wear surface morphology of cutter ring specimens |

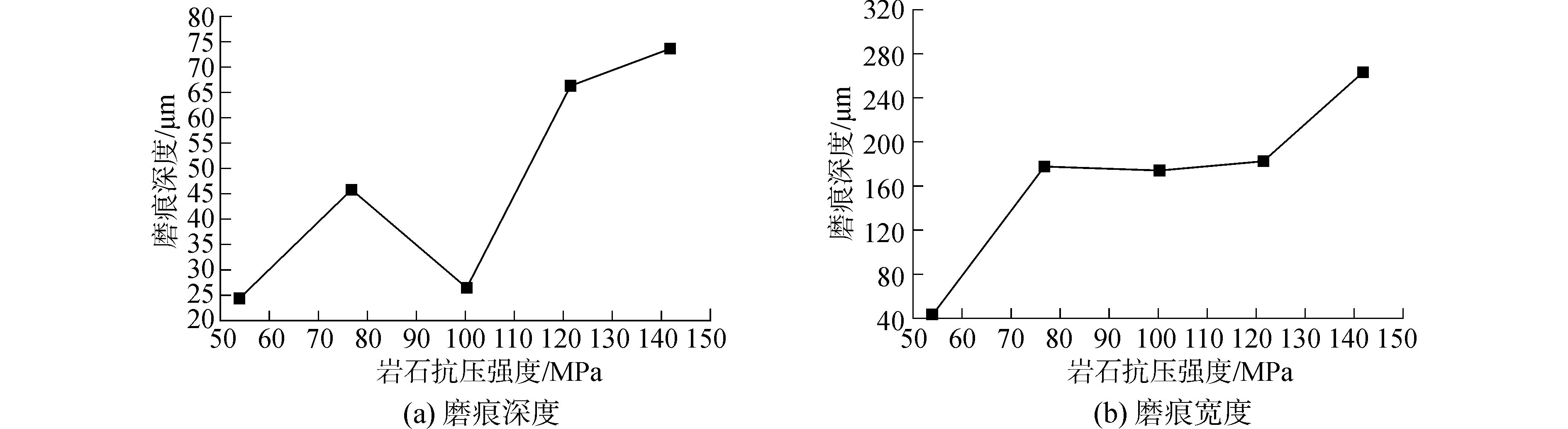

图 5(a)~(e)为刀圈试样与五种岩石对摩后磨损面的轮廓。从图 5可以发现,刀圈试样与岩石对摩后磨损面呈现出锯齿状的磨损轮廓,且不同对摩岩石下锯齿的形状和大小存在一定的区别。图 6(a)、(b)分别为5种对摩岩石下刀圈试样磨损面磨痕深度、宽度的变化。图 6表明,随着对摩岩石抗压强度的升高,磨痕尺寸的变化趋势与刀圈试样磨损量的变化趋势相同,红砂岩下刀圈试样的磨痕尺寸最小,深度为24.35 μm,宽度为42.77 μm;片麻岩下刀圈试样的磨痕尺寸最大,磨痕深度达到73.62 μm,宽度达到263.14 μm。

|

图 5 刀圈试样磨损面轮廓 Fig.5 Wear surface profile of cutter ring specimens |

|

图 6 刀圈试样磨损面磨痕尺寸 Fig.6 Wear surface tracks size of cutter ring specimens |

1) 岩石特性对刀圈试样的磨损量影响显著,随对摩岩石抗压强度的升高,刀圈试样的磨损量大体上呈递增趋势,与红砂岩对摩时刀圈试样的磨损量最小,仅为0.2 g,与片麻岩对摩时刀圈试样的磨损量最大,为35.18 g。

2) 不同岩石特性下刀圈试样的的载荷和振动差异较大,刀圈试样的载荷随对摩岩石抗压强度的升高单调递增,红砂岩下刀圈试样所受载荷最小,为4.5 kN;片麻岩下刀圈试样所受载荷最大,为10.48 kN;刀圈试样的振动大体上也随岩石抗压强度的升高而增大,但还受岩石其他特性参数的影响。红砂岩下刀圈试样受到的振动的幅值最小,振动幅值为9.827 m/s2;片麻岩下刀圈试样受到的振动的幅值最大,振动幅值为23.32 m/s2;

3) 对摩时刀圈试样所受载荷和振动会在一定程度上影响刀圈试样的磨损去除机制,进而影响刀圈试样的磨损量。

| [1] |

BALEI C, TUMAC D. Investigation into the effects of different rocks on rock cut tability by a V-type disc cutter[J]. Tunneling underground & space technology, 2012, 30: 183-193. ( 0) 0)

|

| [2] |

HUO J Z, SUN W. Disc cutters plane layout design of the full-face rock tunnel boring machine (TBM) based on different layout patterns[J]. Computer and industrial engineering, 2011, 61: 1209-1225. DOI:10.1016/j.cie.2011.07.011 ( 0) 0)

|

| [3] |

王旭, 赵羽, 张宝钢, 等. TBM滚刀刀圈磨损机理研究[J]. 现代隧道技术, 2010, 47(5): 15-19. WANG Xu, ZHAO Yu, ZHANG Baogang, et al. TBM hob cutter ring wear mechanism research[J]. Modern tunnel technology, 2010, 47(5): 15-19. (  0) 0)

|

| [4] |

杨延栋, 陈馈, 李凤远, 等. 盘型滚刀磨损预测模型[J]. 煤炭学报, 2015, 40(6): 1290-1296. YANG Yandong, CHEN Kui, LI Fengyuan, et al. Wear prediction model of disc cutter[J]. Journal of China coal society, 2015, 40(6): 1290-1296. (  0) 0)

|

| [5] |

朝维刚, 刘明月, 杜彦良, 等. 全断面隧道掘进机刀具异常磨损的识别分析[J]. 中国机械工程, 2007, 18(2): 150-153. ZHAO Weigang, LIU Mingyue, DU Yanliang, et al. Abnormal cutter wear recognition of full face tunnel boring machine[J]. China mechanical engineering, 2007, 18(2): 150-153. (  0) 0)

|

| [6] |

谭青, 谢吕坚, 夏毅敏, 等. TBM盘形滚刀圈磨损速率研究[J]. 中南大学学报, 2015, 46(3): 843-848. TAN Qing, XIE Lvjian, XIA Yimin, et al. Analysis of wear rate of TBM disc cutter[J]. Journal of Central South University:science and technology, 2015, 46(3): 843-848. (  0) 0)

|

| [7] |

霍军周, 孙伟, 郭莉, 等. 多滚刀顺次作用下岩石破碎模拟及刀间距分析[J]. 哈尔滨工程大学学报, 2012, 33(1): 96-99. HUO Junzhou, SUN Wei, GUO Li, et al. Numerical simulation of the rock fracture process induced by multi-disc-cutters and cutter spacing design[J]. Journal of Harbin Engineering University, 2012, 33(1): 96-99. (  0) 0)

|

| [8] |

张照煌, 纪昌明. 全断面岩石掘进机盘形滚刀刃破岩点弧长的解析解及应用研究[J]. 应用基础与工程科学学报, 2009, 17(2): 265-273. ZHANG Zhaohuang, JI Changming. Whole section rock tunneler disk hob broken arc long analytic solution and application research on[J]. Journal of basic science and engineering, 2009, 17(2): 265-273. (  0) 0)

|

| [9] |

巩亚东, 赵晓旭, 程军. TBM盘形滚刀破岩刃弧长研究分析[J]. 东北大学学报:自然科学版, 2015, 36(6): 838-842. GONG Yadong, ZHAO Xiaoxu, CHENG Jun. Research and analysis on the arc length of the rock breaking point on TBM's disc cutter[J]. Journal of Northeastern University:natural science, 2015, 36(6): 838-842. (  0) 0)

|

| [10] |

刘春. TBM掘进机关键部件-盘形滚刀的研制[J]. 中国铁道科学, 2003, 24(2): 101-106. LIU Chun. TBM for keycomponents-the development of the disc type gear hob[J]. China railway science, 2003, 24(2): 101-106. (  0) 0)

|

| [11] |

苏鹏程, 王宛山, 霍军周. TBM的滚刀布置优化设计研究[J]. 东北大学学报:自然科学版, 2010, 31(6): 877-881. SU Pengcheng, WANG Wanshan, HUO Junzhou. Optimal layout design of cutters on tunnel boring machine[J]. Journal of Northeastern University:natural science, 2010, 31(6): 877-881. (  0) 0)

|

| [12] |

蒲毅, 刘建琴, 郭伟, 等. 土压平衡盾构机刀盘刀具布置方法研究[J]. 机械工程学报, 2011, 47(15): 161-168. PU Yi, LIU Jianqin, GUO Wei, et al. Research on cutting tool layout method of earth pressure balance shield[J]. Journal of mechanical engineering, 2011, 47(15): 161-168. (  0) 0)

|

| [13] |

王文健, 郭俊, 刘启跃. 接触应力对轮轨材料滚动摩擦磨损性能影响[J]. 摩擦学学报, 2011, 31(4): 352-356. WANG Wenjian, GUO Jun, LIU Qiyue. Effect of contact stress on rolling friction and wear behavior of wheel-rail materials[J]. Tribology, 2011, 31(4): 352-356. (  0) 0)

|

| [14] |

吴帅, 付航涛, 连勇, 等. 一种新形热作模具钢的高温磨损性能研究[J]. 摩擦学学报, 2016, 36(1): 104-109. WU Shuai, FU Hangtao, LIAN Yong, et al. Investigation on high temperature wear behavior of a newly developed hot-work tool steel[J]. Tribology, 2016, 36(1): 104-109. (  0) 0)

|

| [15] |

KOLVMBAS D. Tunnelling and tunnel mechanics[M]. Berlin: Springer, 2008.

( 0) 0)

|

2017, Vol. 38

2017, Vol. 38