液压挖掘机是应用最广泛的工程机械之一,其使用工况复杂,负载变化大,能量利用率低[1],因此,节能一直是其研究重点之一[2-3]。液压挖掘机一般采用发动机-液压系统-执行机构驱动方案,由于各工作元件及液压系统效率的提升难度越来越大,研究者的关注点又集中到发动机-液压泵-负载的合理匹配上,尽力保证其节能和高效的工作[4-6]。

现有挖掘机普遍采用分工况控制,设定重载H、经济S和轻载L三种模式,每一模式下都有多个油门位置供操作手根据经验选择[7-8]。刘荣华采用转速反馈控制,通过调节泵排量,实现发动机工作点的稳定[9]。高峰等在此基础上根据泵输出压力识别负载大小,调节柴油机油门位置[10]。柳齐根据先导压力判断执行机构动作,进而判断此时是挖掘还是平地工况,从而设定发动机油门[11]。何清华等提出恒功率与变功率相结合的控制策略,同时控制发动机和泵,发挥发动机自身的调速特性,实现发动机-泵-负载的良好匹配[12]。Choi等引入混合动力,增加一个电动机,对负载扭矩起到削峰填谷的作用,从而保持发动机工作点稳定[13]。这些研究都忽略了挖掘过程中不同阶段需求功率的变化。Wang等采用粒子群优化算法,计算出每个采样点发动机的最优油门位置,并调节电动机,使发动机稳定在这一点,虽然考虑了负载需求功率的不同,但是发动机油门调节过于频繁,反而会增加油耗[14]。Yang等采用发动机停缸技术,在动臂下降或空斗返回时,发动机部分气缸停止工作,在其他功率需求大的阶段,全部气缸工作,这样既保证了负载需求,又实现了节能[15]。这种方法需要改装发动机,实现难度较大。

本文在不改变挖掘机现有结构的前提下,以作业循环分段识别为基础,提出挖掘机分阶段功率匹配控制方法,根据作业循环阶段的不同调整发动机工作点,避免了发动机的频繁调节,同时保证发动机一直工作在经济工况区,实现发动机-液压泵-负载的合理匹配。

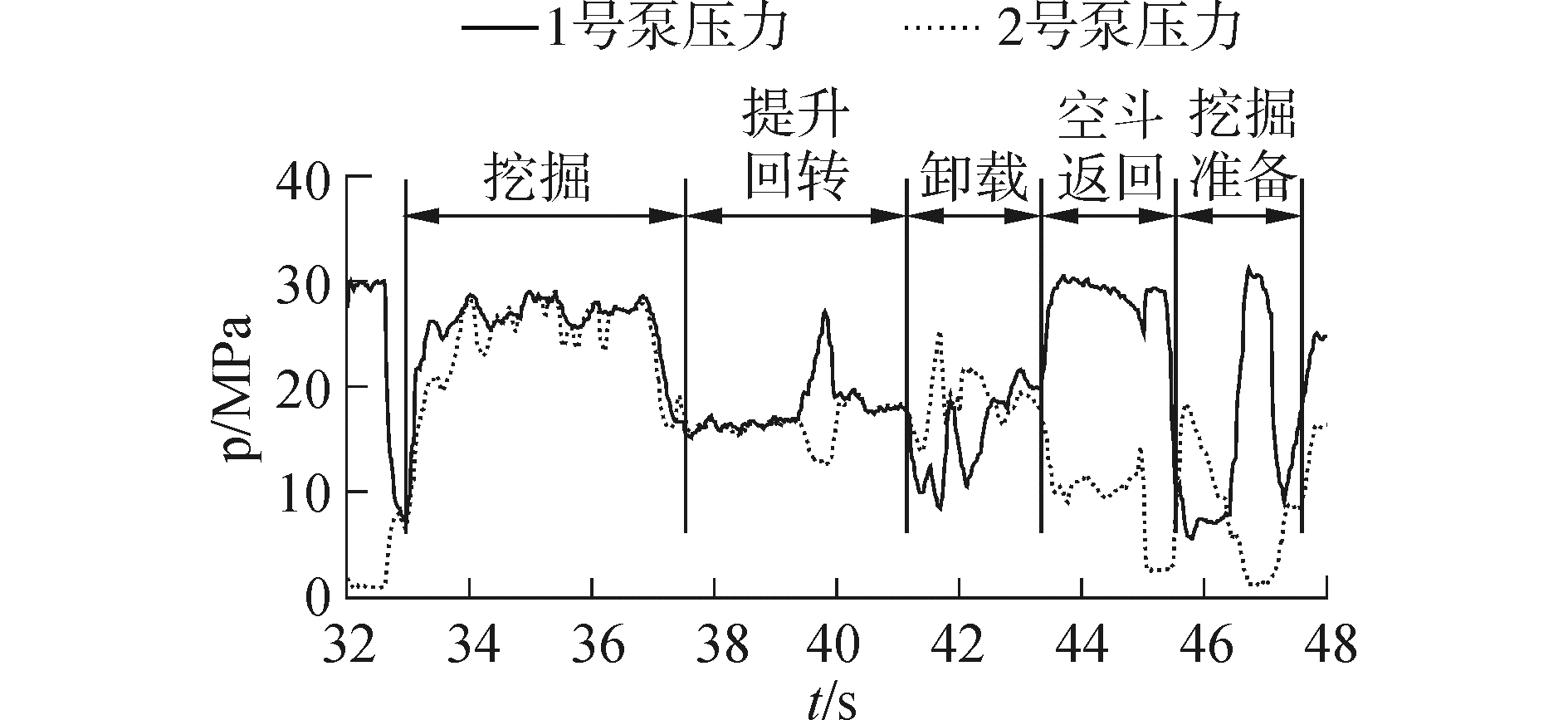

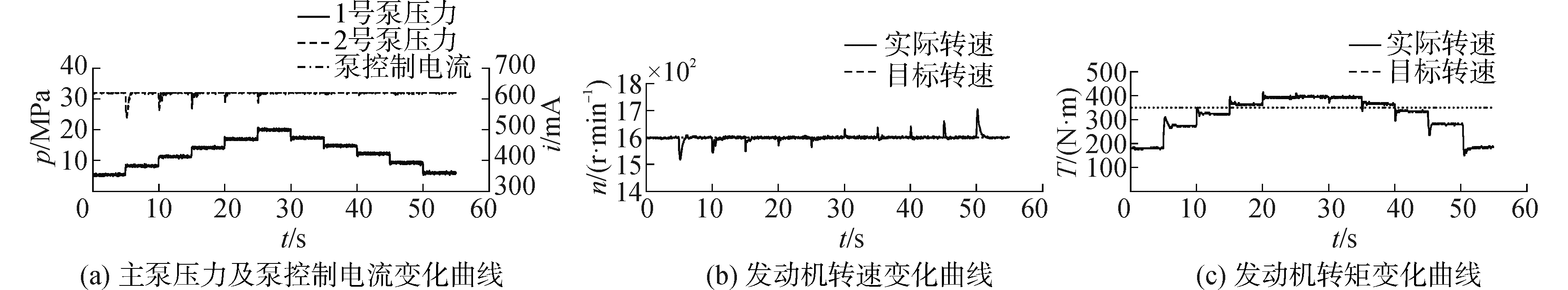

1 挖掘机分阶段功率匹配原理 1.1 作业循环各阶段功率需求分析液压挖掘机的一个作业循环可分为5个阶段:挖掘、提升回转、卸载、空斗返回、挖掘准备,如图 1所示。图中p为泵压力,t为时间,1号泵为斗杆油缸、回转马达、左行走马达供油;2号泵为铲斗油缸、动臂油缸、右行走马达供油。各阶段发动机功率曲线如图 2所示, P为发动机功率。

|

图 1 实际作业循环主泵压力波形及其划分 Fig.1 Pump pressure curves and its partition in an actual working-cycle |

|

图 2 实际作业循环发动机功率曲线 Fig.2 Power curve of engine in an actual working-cycle |

1) 挖掘阶段,铲斗挖掘阻力很大,主泵压力较高。根据恒功率泵特点,泵输出流量越小,为了保证挖掘速度,有必要提升泵功率,增加输出流量。

2) 提升回转阶段,泵同时向两个动臂油缸供油,流量需求大,此时增加发动机转速和泵排量,能加快动臂油缸对操作手柄的响应,改善操作性能。

3) 卸载阶段,斗杆与铲斗交替动作,负载变化较大,泵压力波动大,但平均值相对较小,对功率需求较挖掘及提升回转阶段小。

4) 空斗返回阶段,虽然泵压力高,但由于单泵供油,功率需求不大。在回转角度小时,回转马达无法达到最大转速,因此泵输出流量也不需太大,可适当减小发动机转速和泵功率。

5) 挖掘准备阶段,动臂、斗杆与铲斗各自动作,将铲斗齿尖调整至下一挖掘点。动臂下降和斗杆回收时因自重作用负载小,对流量和功率的需求都不大。

可见,作业循环不同阶段对功率的需求各不相同,采用分阶段功率匹配方法,根据不同阶段的特点,合理设定发动机工作点,并采取针对性的控制,不仅能够节约能量,还可以改善操作性能。

1.2 作业循环各阶段工作点确定图 3为某21 t液压挖掘机不同转速下的油耗效率变化趋势,以转速为1 680 r/min时的油耗效率为基准。随着发动机转速n的增加,油耗效率都有所增加,不同的是油耗增加量呈上升趋势,而效率增加量呈下降趋势。当转速超过一定值时,效率将不再增加。转速较小时,转速升高使主泵输出流量增加,执行机构提速,效率提高。但当转速太高时,操作手跟不上,将人为减小手柄动作幅度,使进入执行机构的流量减小,作业效率无法持续增加。

|

图 3 不同发动机转速下油耗效率变化趋势 Fig.3 Fuel consumption and efficiency under different engine speed |

根据统计数据,作业循环各阶段工作时间分布如下:挖掘阶段32.28%,提升回转阶段24.37%,卸载阶段17.27%,空斗返回阶段13.18%,挖掘准备阶段12.91%。减小挖掘和提升回转阶段的时间,能有效提高效率。挖掘阶段需要考虑到作业对象不同,对功率的需求也不相同[16]。作业对象的性质可以通过主泵压力反映:一般来说,作业对象越松软,挖掘阶段主泵压力越小;作业对象越坚硬,挖掘阶段主泵压力越大[17]。对于松软土,由于操作手限制,采用过高的转速并不能有效提速,相反会增加油耗;对于硬实土,由于主泵压力高,排量小,采用过低的转速会显著降低作业速度。因此需要根据作业对象的不同合理设定挖掘阶段发动机转速。对于提升回转阶段,由于动臂油缸行程大,提升过程中动臂操作手柄一般处于最大位置,因此可以将发动机设定在最大转速。在挖掘准备阶段,动臂斗杆下降时采用了流量再生技术,对主泵流量需求不大,因此可以适当降低发动机转速。

对作业循环不同阶段的发动机转矩进行统计分析,得到表 1。表中转矩范围指概率之和大于0.5且分布最集中的区间。

| 表 1 作业循环各阶段转矩统计特征 Tab.1 Statistical characteristics of torque in different working-cycle stages |

可以看出,各阶段对转矩的需求各不相同,其中提升回转阶段最大,挖掘准备阶段最小,与前面的分析相符。

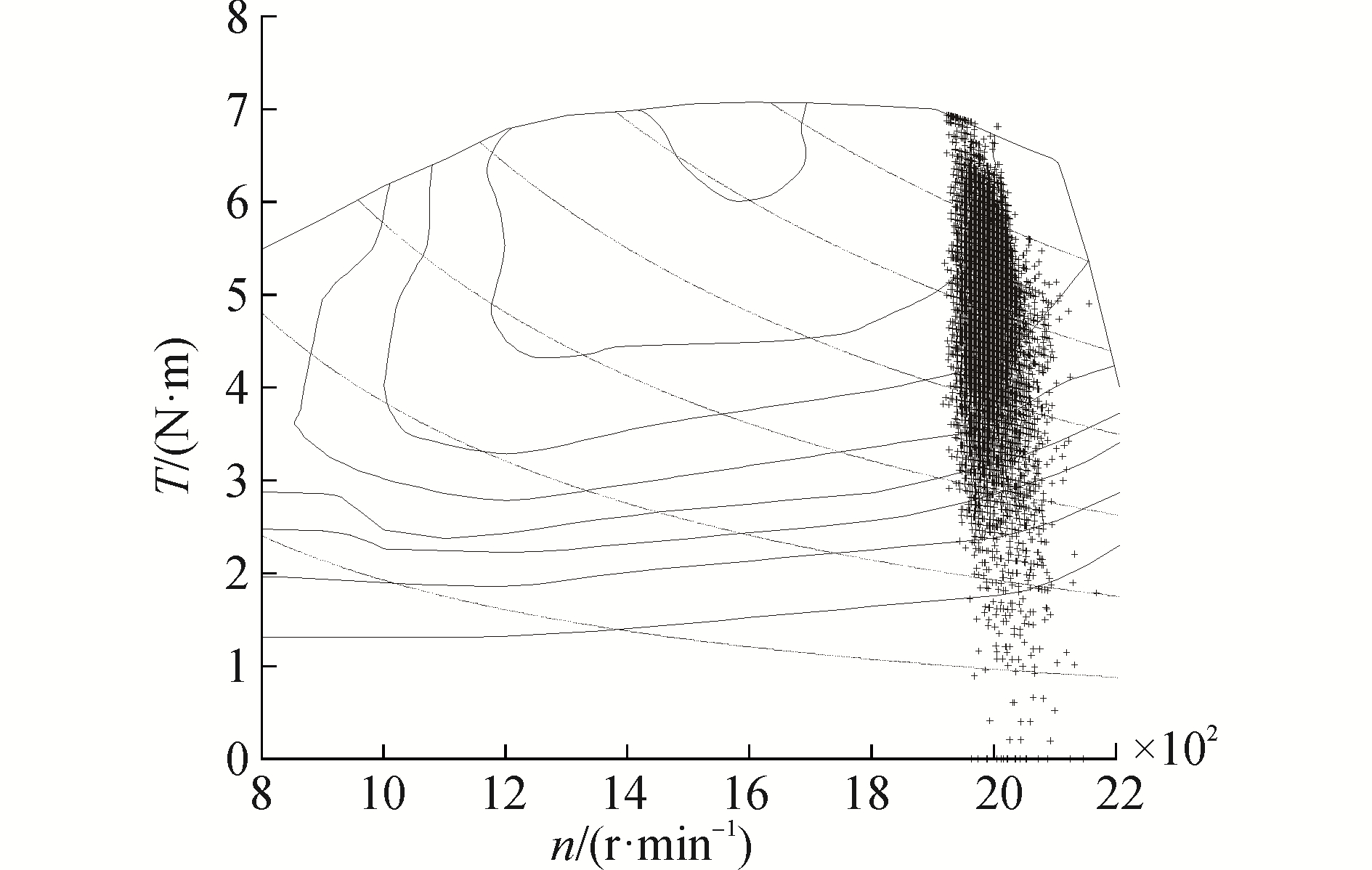

图 4为发动机油耗特性曲线,T为发动机转矩。最上面的外特性曲线即最大供油量曲线,在此曲线上发动机效率相对较低。最内层燃油消耗率最低的曲线所包围的区域为发动机经济工况区,输出同样功率情况下其燃油消耗最少。

|

图 4 发动机油耗特性曲线 Fig.4 Engine′s fuel consumption curves |

根据以上分析,确定作业循环各阶段发动机工作点设定准则:

1) 工作点必须设定在发动机外特性曲线以下;

2) 设定工作点要能够发挥发动机动力性,保证挖掘机作业效率;

3) 作业对象不同,挖掘阶段的工作点也应有所不同;

4) 工作点应该靠近发动机经济工况区,以提高燃油经济性。

基于以上准则,结合作业循环不同阶段对发动机功率的需求,确定各阶段发动机工作点。

挖掘阶段:挖掘对象越硬,主泵压力越高,转速转矩应该越大。按式(1)、(2) 确定挖掘阶段发动机转速ne及转矩Te:

| $ {n_e} = \left\{ \begin{array}{l} {n_{e\min }},\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{p_{{\rm{dig}}}} < {p_{\min }}\\ {n_{e\min }} + \frac{{{p_{{\rm{dig}}}} - {p_{\min }}}}{{{p_{\max }} - {p_{\min }}}}\left( {{n_{e\max }} - {n_{e\min }}} \right),{p_{\min }} \le {p_{{\rm{dig}}}} \le {p_{\max }}\\ {n_{e\max }},\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{p_{{\rm{dig}}}} > {p_{\max }} \end{array} \right. $ | (1) |

| $ {T_e} = \left\{ \begin{array}{l} {T_{e\min }},\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{p_{{\rm{dig}}}} < {p_{\min }}\\ {T_{e\min }} + \frac{{{p_{{\rm{dig}}}} - {p_{\min }}}}{{{p_{\max }} - {p_{\min }}}}\left( {{T_{e\max }} - {T_{e\min }}} \right),{p_{\min }} \le {p_{{\rm{dig}}}} \le {p_{\max }}\\ {T_{e\max }},\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;{p_{{\rm{dig}}}} > {p_{\max }} \end{array} \right. $ | (2) |

式中:nemin、nemax分别为挖掘阶段发动机最小和最大转速,Temin、Temax分别为挖掘阶段发动机最小和最大转矩,pmin、pmax分别为挖掘软土和硬土时挖掘阶段的主泵压力平均值,pdig为当前挖掘阶段平均压力。

实际挖掘中,一旦识别出作业循环进入挖掘阶段,发动机需要立即调整工作点,即工作点的设定早于该挖掘阶段平均压力的获得。考虑到作业对象发生突变的概率较小,可以根据前面几个挖掘阶段的压力,推测出当前挖掘阶段的压力。即

| $ {p_{{\rm{dig}}}} = \left( {{p_{{\rm{dig1}}}} + {p_{{\rm{dig2}}}} + {p_{{\rm{dig3}}}}} \right)/3 $ | (3) |

式中:pdig1为往前第一个挖掘阶段的平均压力,pdig2为往前第二个挖掘阶段的平均压力,pdig3为往前第三个挖掘阶段的平均压力。得到挖掘阶段发动机工作点,如图 4中Qdig。

提升回转阶段:为保证最大的作业效率,发动机输出最大功率,不受挖掘物重量影响。发动机输出最大转速,泵吸收功率也设定为最大,发动机工作点尽可能接近外特性曲线。发动机工作点为图 4中Qlift。

卸载阶段:发动机转速和泵吸收功率可适当降低,发动机工作点为图 4中Qunload。

空斗返回阶段:发动机转速和泵吸收功率进一步降低,工作点为图 4中Qswing。

挖掘准备阶段:功率需求最小,工作点为图 4中Qpredig。

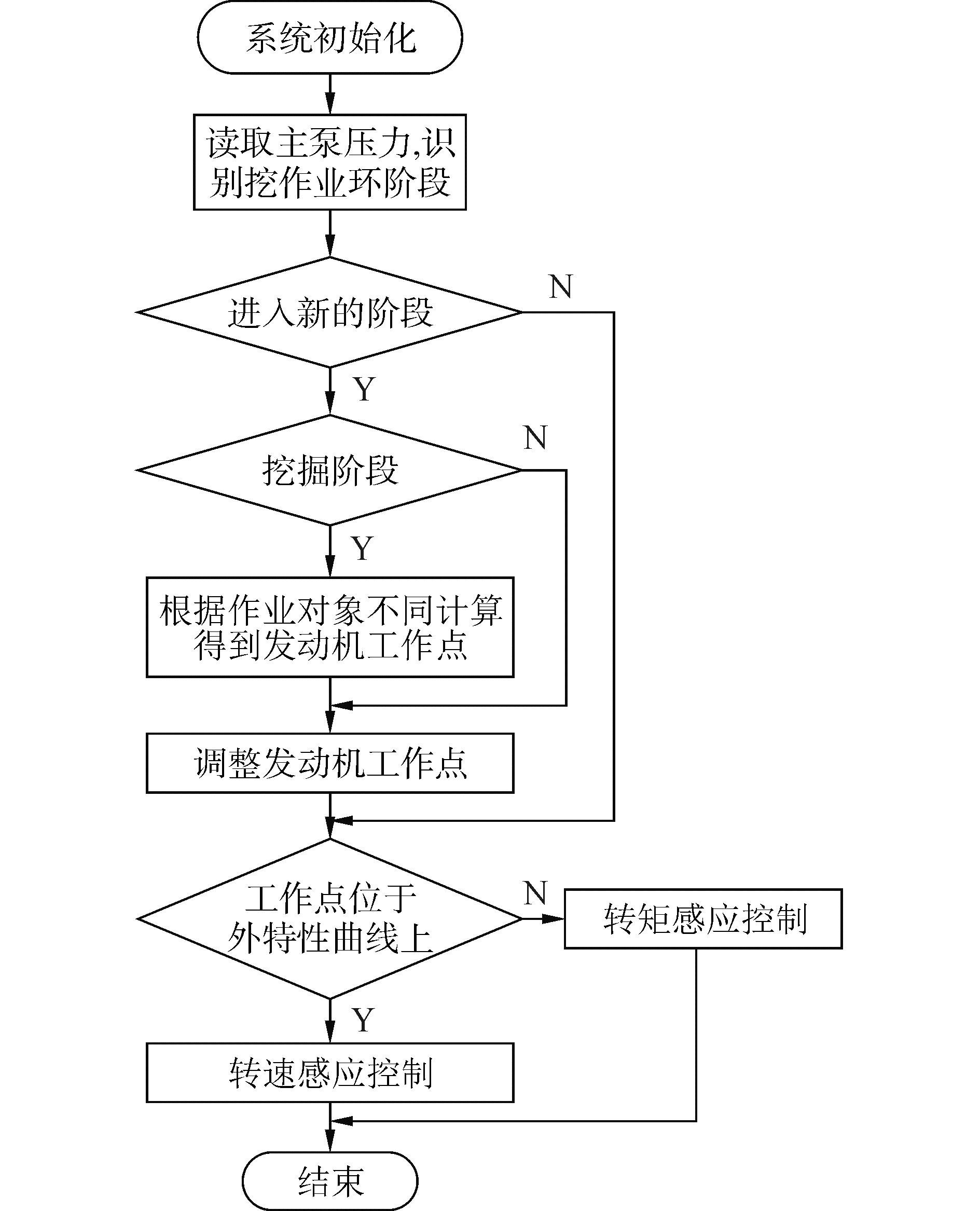

1.3 分阶段功率匹配控制方法参考文献[18]方法, 确定作业循环阶段后,需要调整发动机工作点,并控制发动机稳定工作于目标工作点附近。在发动机工作于外特性曲线上时,使用转速反馈控制,其他时候使用转矩反馈控制。液压挖掘机分阶段功率匹配控制的完整过程如图 5所示。

|

图 5 挖掘机分阶段功率匹配控制流程图 Fig.5 Flow chat of excavator′s power matching control in stages |

识别出作业循环进入哪一工作阶段后,一方面需要改变发动机转速转矩,使其切换至该阶段对应工作点,另一方面需要控制泵吸收扭矩,以保证发动机工作点的稳定。随着非道路柴油机国三标准执行的实施,挖掘机开始大规模装备电喷发动机,取消了机械式油门,由控制器直接发送转速指令给发动机电子控制单元(electronic control unit,ECU)调速。

液压泵吸收扭矩:

| $ {T_p} = \left( {{p_1} + {p_2}} \right) \times {D_p}/\left( {2\pi {\eta _{p{\rm{t}}}}} \right) $ | (4) |

式中:p1、p2分别为1号泵、2号泵压力,Dp为泵排量,ηpt为泵效率。

发动机加速度:

| $ {\alpha _e} = \left( {{T_e} - {T_p}} \right)/{J_e} $ | (5) |

式中Je为等效转动惯量。

电喷发动机主要根据实际转速与目标转速的差值控制喷油量。若转速长时间无法提升至目标值,则发动机喷油量一直很高,会增加油耗。因此工作点切换时要求转速迅速达到目标值,以提高操作性能,降低油耗。提出基于最大加速度的工作点切换控制策略:在发动机由低工作点切换至高工作点时,适当减小泵控制电流,以减小泵吸收扭矩Tp,增大加速度αε,使转速迅速提升;发动机由高工作点切换至低工作点时,增加泵控制电流,以增加泵吸收扭矩Tp,使得反向加速度最大,迅速降低转速;切换过程中,目标转速变化越大,则相应的泵电流变化量越大。同时为了防止过载熄火,当发动机由高工作点切换至低工作点时,若负荷率超过一定值,则泵电流不改变。当发动机转速接近目标值时,工作点切换结束,改由工作点稳定控制策略控制泵电流。

3 发动机工作点的稳定控制策略 3.1 转矩反馈控制为保持转速稳定,电喷发动机调速率通常为零,即调速特性曲线与转速垂直。由油耗特性曲线可知,相同转矩下,转速波动对燃油消耗率影响较小;而转矩波动对燃油消耗率影响很大。因此要尽可能保持发动机输出转矩恒定。电喷发动机转矩相关信息可以通过控制器局域网络(controller area network,CAN)总线从发动机ECU中读取,因此采取转矩反馈控制,根据实际转矩和目标转矩差值调节泵排量,使发动机输出转矩恒定。

发动机转矩变化过程是高度非线性、多变量耦合的过程,难以获得精确的数学模型,因此转矩反馈控制采用模糊控制算法,以实际转矩与目标转矩之间的偏差e及偏差变化量ec作为模糊控制器的输入,泵比例电磁阀电流变化量Δi作为输出。模糊子集定义为{NB,NM,NS,ZO,PS,PM,PB},分别表示e、ec和Δi的值为负大、负中、负小、零、正小、正中、正大。输入输出均选用三角形隶属度函数。当负载增加时,发动机实际转矩增加,e为PB,若此时ec也为PB,说明负载持续增加,为稳定发动机转矩,应该减小泵排量,即Δi为NB。同理得到其他工况下的模糊控制规则,汇总后的规则如表 2所示。

| 表 2 模糊控制规则表 Tab.2 Rules of fuzzy control |

则转矩反馈控制输出为

| $ {i_T} = {i_0} + {\rm{fuzzy}}\left( {e,ec} \right) $ | (6) |

式中i0为各阶段泵比例电磁阀基准电流。

3.2 转速反馈控制当负载过大,负荷率达到100%时,发动机工作点沿外特性曲线变化。从图 4中可以看出,外特性曲线比较平缓,转矩的轻微波动会引起转速大幅变化,导致发动机失稳甚至憋车。引入转速反馈控制,根据转速变化调节泵排量,降低泵吸收扭矩,能使发动机转速回升。

若以抗原的数量ε(k)作为目标转速与实际转速偏差e(k),B细胞接受的总刺激S(k)作为泵比例电磁阀输入电流i(k),可得到如下反馈控制规律:

| $ \begin{array}{l} i\left( k \right) = {k_1}e\left( k \right) - {k_2}f\left( {u\left( k \right),\Delta u\left( k \right)} \right)e\left( k \right) = \\ \;\;\;\;\;\;\;K\left[ {1 - \eta f\left( {i\left( k \right),\Delta i\left( k \right)} \right)} \right]e\left( k \right) \end{array} $ | (7) |

式中:K控制反应速度;η控制稳定效果;f(·)为选定的非线性函数,可通过模糊控制器逼近得到。模糊控制器输入为i(k)、Δi(k),输出为f(i(k), Δi(k))。输入变量模糊子集为{P,N},表示i(k)、Δi(k)的值为正、负;输出变量模糊子集为{P,Z,N},表示f(i(k), Δi(k))的值为正、零、负。输入输出均选用三角形隶属度函数。根据免疫机理,得到模糊规则如下:

If i(k) is P and Δi(k) is P then f(i(k), Δi(k)) is N;

If i(k) is P and Δi(k) is N then f(i(k), Δi(k)) is Z;

If i(k) is N and Δi(k) is P then f(i(k), Δi(k)) is Z;

If i(k) is N and Δi(k) is N then f(i(k), Δi(k)) is P。

模糊免疫控制器是非线性P控制器,无法补偿干扰引起的误差,将其与常规PID控制结合起来,得到免疫PID控制器,其输出为

| $ \begin{array}{l} i\left( k \right) = K\left[ {1 - \eta f\left( {i\left( k \right),\Delta i\left( k \right)} \right)} \right] \cdot \\ \left( {{K_{\rm{p}}} + \frac{{{K_{\rm{i}}}}}{{1 - {z^{ - 1}}}} + {K_{\rm{d}}}\left( {1 - {z^{ - 1}}} \right)} \right)e\left( k \right) \end{array} $ | (8) |

式中Kp、Ki、Kd分别为比例增益、积分增益和微分增益。

考虑到转速偏差越大,泵控制电流应该越小,实际得到的转速反馈控制输出为

| $ {i_n}\left( k \right) = {i_0} - i\left( k \right) = {i_0} - K[1 - \eta f(i\left( k \right),\Delta i\left( k \right))] \cdot \\ \left( {{K_{\rm{p}}} + \frac{{{K_{\rm{i}}}}}{{1 - {z^{ - 1}}}} + {K_{\rm{d}}}\left( {1 - {z^{ - 1}}} \right)} \right)e\left( k \right) $ | (9) |

式中i0为各阶段泵比例电磁阀基准电流。

当转速回复至目标转速附近,转速反馈控制输出大于转矩反馈控制输出时,切换为转矩反馈控制,以稳定发动机转矩。

4 试验台及实际挖掘实验试验 4.1 功率匹配实验台为了验证挖掘机分阶段功率匹配的可行性,搭建了功率匹配实验台,液压原理如图 6所示。发动机选择康明斯公司QSB3.3电喷发动机,主泵选择川崎公司K3V63DT系列轴向柱塞泵。比例溢流阀安装在主泵出口处,主泵输出液压油经溢流阀溢流后直接回油箱,其输出压力由比例溢流阀调定。先导油路使用两个比例减压阀对主泵负流量控制口进行加载,模拟负流量控制压力。现场连续采集挖掘机标准挖掘作业循环时的主泵出口压力信号和负流量压力信号,通过控制器控制比例溢流阀电流和比例减压阀电流,使比例溢流阀溢流压力与比例减压阀压力与采集的主泵出口压力和负流量压力一致。这样主泵排量、压力一定程度上模拟挖掘机实际作业工况。

|

1-油箱,2-1号泵,3-2号泵,4-先导泵,5、6、18-单向阀,7、8-流量传感器,9、12-背压阀,10、16-比例溢流阀,11、15、17-安全阀,13、14-比例减压阀 图 6 试验台液压系统原理图 Fig.6 Schematic of the test-bed′s hydraulic system |

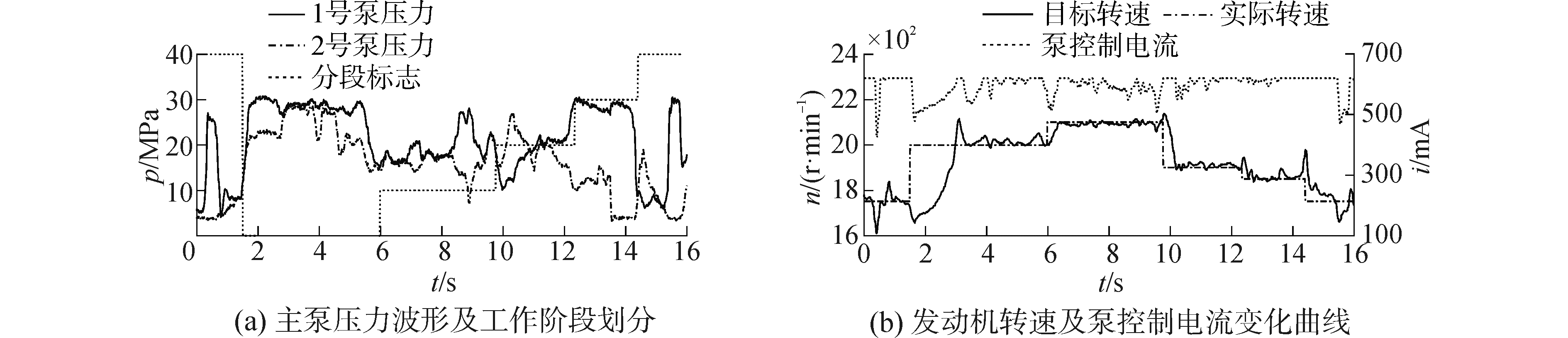

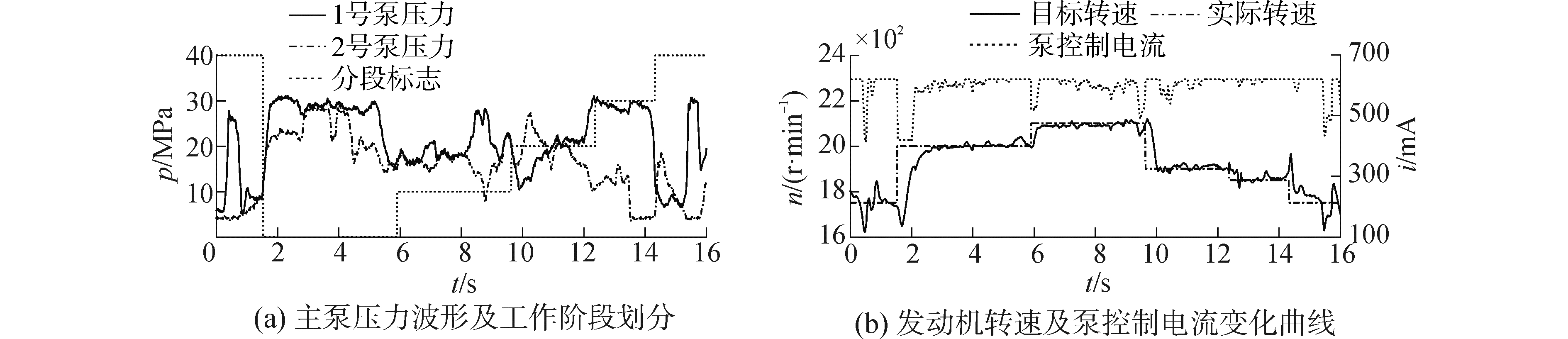

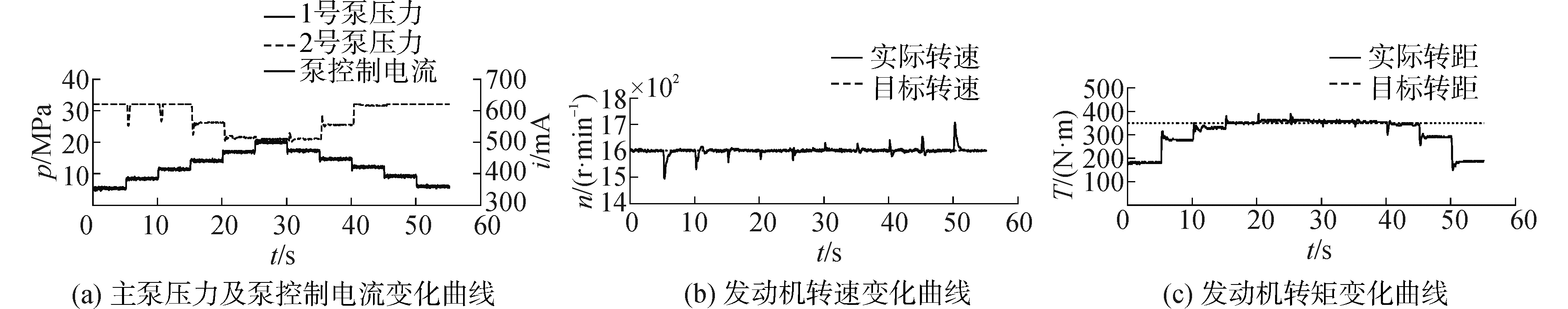

在挖掘机功率匹配试验台上研究工作点切换控制策略。使用一个完整作业循环的主泵压力信号对泵进行两次加载,第一次不使用切换控制,第二次使用基于最大加速的切换控制策略,得到发动机转速变化如图 7、8所示。图中分段标志等于0时,为挖掘阶段;等于10时,为提升回转阶段;等于20时,为卸载阶段;等于30时,为空斗回转阶段;等于40时,为挖掘准备阶段,i为泵比例电磁阀电流,下同。从图中可以看出,有工作点切换控制时,工作阶段变化,泵电流随之改变,使加速度变大,发动机转速调节的时间变短。最为明显的是由挖掘准备阶段切换为挖掘阶段的过程。挖掘阶段开始时,负载急剧增加,发动机首先经历一个掉速过程。在没有切换控制时,由于泵控制电流较大,相应的吸收扭矩也很大,发动机加速度很小,转速只能缓慢回升,经过1.5 s左右才达到目标值。而使用切换控制后,泵控制电流立刻减小至较低值,大大降低了泵吸收扭矩,发动机转速迅速回升,在1 s内达到目标值。

|

图 7 无工作点切换控制时发动机转速变化曲线 Fig.7 Curves of engine speed without working points switching control |

|

图 8 有工作点切换控制时发动机转速变化曲线 Fig.8 Curves of engine speed with working points switching control |

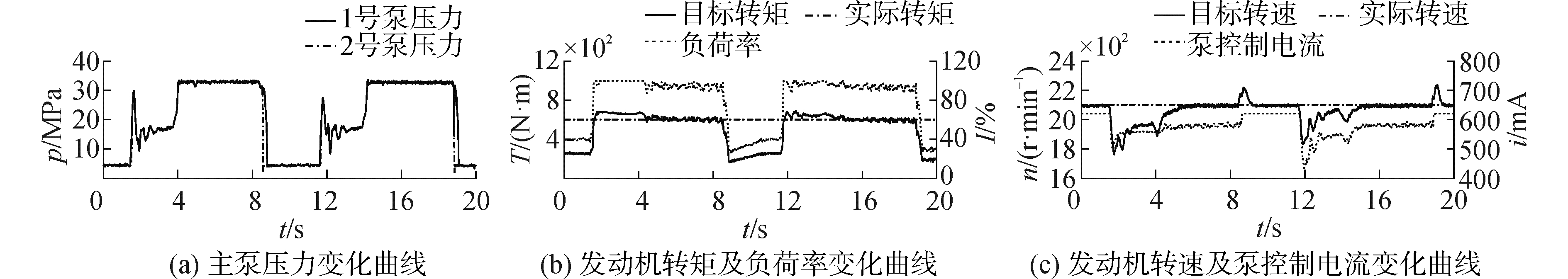

改变比例溢流阀输入电流,控制主泵输出压力由5 MPa逐渐增加至20 MPa,使主泵吸收扭矩阶跃变化。分别使用转速反馈控制和转矩反馈控制,研究发动机在阶跃变化负载下转速转矩的变化情况,得到如图 9、10所示曲线。在阶跃负载下,两种控制方法都能使发动机转速很快达到稳定。由于电喷发动机零调速率特点,转速稳定并不等于转矩稳定,使用转速反馈控制时发动机转矩随负载变化而变化,如图 9(c)所示。使用转矩反馈控制,当负载增加时,泵控制电流降低,减小了泵吸收扭矩,发动机转矩最终稳定在目标值,如图 10(c)所示。可见,对零调速率电喷发动机,必须对转矩加以控制才能稳定其工作点。

|

图 9 转速反馈控制发动机泵相关参数变化曲线 Fig.9 Parameter curves of engine and pump using speed control strategy |

|

图 10 转矩反馈控制发动机泵相关参数变化曲线 Fig.10 Parameter curves of engine and pump using torque control strategy |

图 11为斗杆铲斗完全外展情况下,动臂上升时的主泵压力及发动机转速转矩变化曲线,图中l为发动机负荷率。其中第一次提升只采用了转矩反馈控制,第二次提升采用了转矩反馈与转速反馈协同控制的方法。

|

图 11 动臂上升时主泵压力及发动机转速转矩变化曲线 Fig.11 Curves of pump pressure, engine speed and torque during boom lifting |

从图 11看出,提升开始时,主泵压力增加,负载增大,发动机转矩迅速增加,负荷率很快达到百分之百。发动机工作在外特性曲线上,转速急剧下降。由于提升阶段发动机目标转矩设定较高,转矩反馈控制对电流的改变不大,泵吸收扭矩变化较小,发动机始终保持高负荷状态,转速难以回升。采用转矩反馈与转速反馈协同控制的方法,在发动机负荷率增加到百分之百时,转速反馈控制开始生效。在其作用下,泵控制电流迅速减小,吸收扭矩降低。当发动机输出扭矩等于泵吸收扭矩时,转速不再降低。此时转速的下降量较单一使用转矩反馈控制时更小。之后发动机输出扭矩大于泵吸收扭矩,转速在1 s时间内即可恢复至目标转速附近。当动臂油缸伸至极限时,无杆腔无法再进油,油液经安全阀溢流,主泵压力迅速上升至溢流压力,瞬时转矩增大,引起发动机再次掉速。但是在转速反馈控制作用下,泵控制电流迅速减小,掉速被抑制。之后转速一直增加,泵控制电流增加。当转速反馈控制输出大于转矩反馈控制输出时,切换为转矩反馈控制。

可见,转速反馈与转矩反馈协同控制,一方面在负载增大、转速急剧下降时能迅速稳定发动机转速,另一方面可以适应电喷发动机的零调速率,实现工作点的稳定控制。

4.4 样机试验研究为了验证分阶段功率匹配控制的效果,在厦工XG822型液压挖掘机样机上进行了试验。样机主要部件参数如表 3所示。

| 表 3 液压挖掘机主要部件参数 Tab.3 Parameters of the main parts of hydraulic excavator |

根据1.2节内容,结合发动机泵具体参数,设定不同阶段发动机工作点,如表 4所示。

| 表 4 发动机工作点参数 Tab.4 Parameters of engine′s working points |

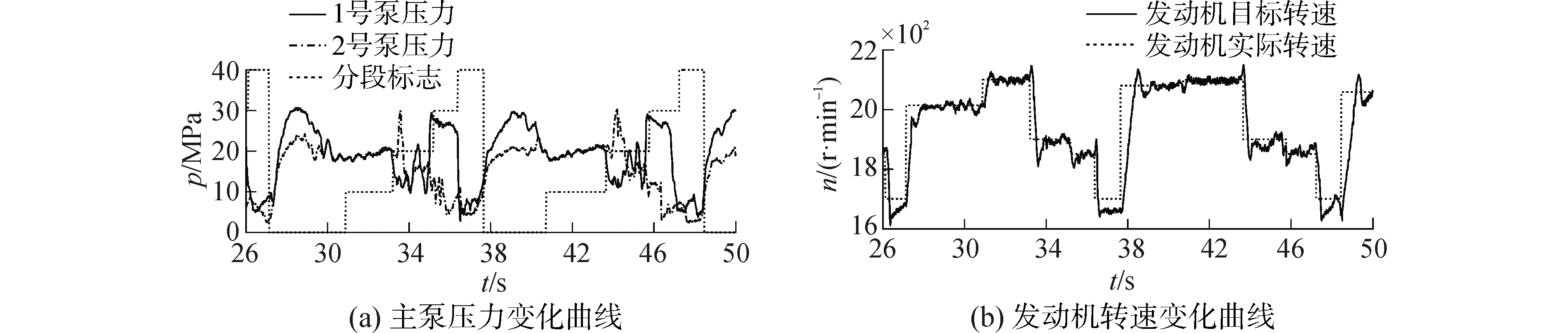

规范的实际挖掘试验得到主泵压力及发动机转速曲线如图 12所示。从图 12可以看出,每个作业循环被准确的分成了5个阶段,说明所采用的识别方法能够有效识别出作业循环各个阶段。阶段切换时,发动机目标转速随之变化,转速提升或下降时间均不超过0.5 s。工作点切换完成后,阶段内的发动机转速波动≤70 r/min。

|

图 12 主泵压力及发动机转速曲线 Fig.12 Curves of pump pressures and engine speed |

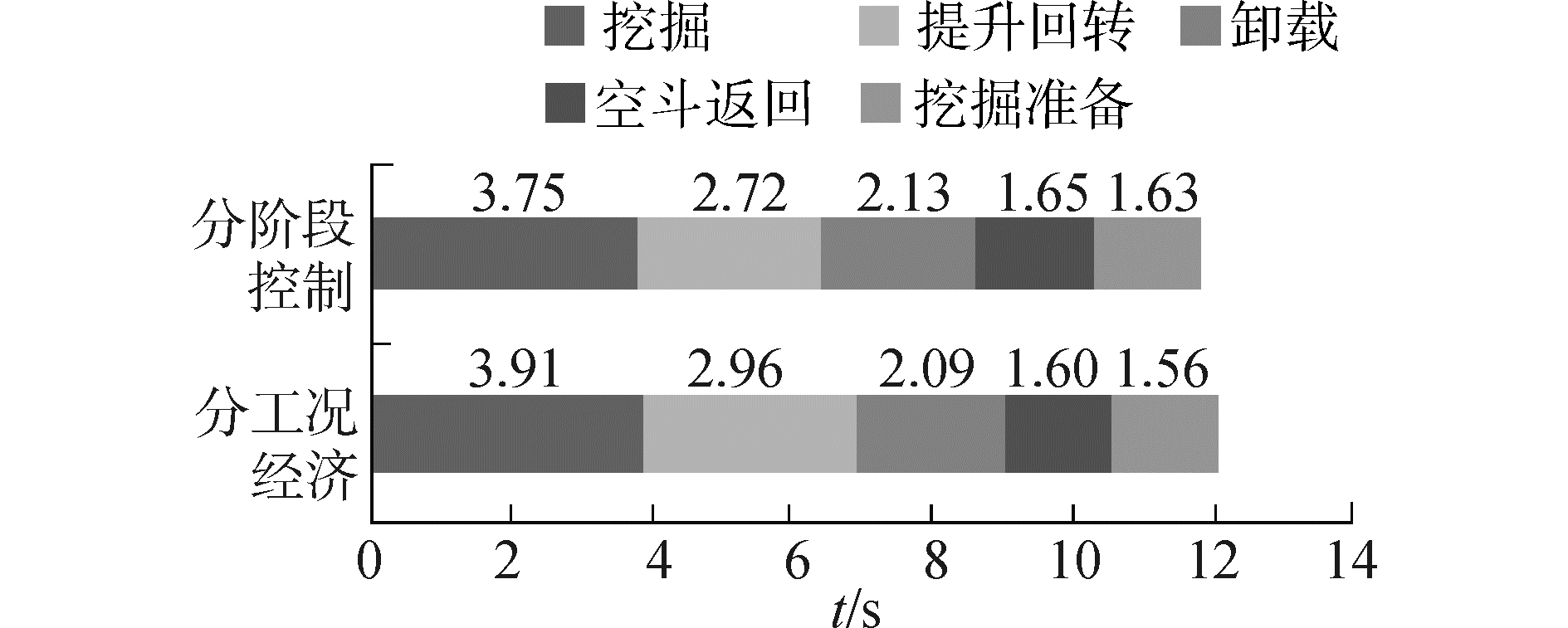

为比较不同方案作业效率及油耗,分别采用分阶段功率匹配控制及分工况控制经济模式进行标准挖掘试验。每次作业时间20 min,记录作业循环次数及总油耗,得到油耗效率数据如表 5所示。从表 5中可以看出,分阶段功率匹配控制相比分工况控制经济模式,在作业效率提升2%的情况下油耗降低了1.9%。

| 表 5 不同方案油耗及效率数据 Tab.5 Fuel consumption and efficiency of different solutions |

图 13、14分别为分阶段功率匹配控制和分工况控制经济模式的发动机工作点分布。从图中可以看出,分工况控制转速设定后不再改变,发动机工作点沿转矩纵向分布,基本覆盖整个转矩范围,偏离了经济工作区。而分阶段功率匹配控制根据阶段不同合理设定发动机工作点,使发动机尽可能避开高油耗区,靠近经济工作区,降低了燃油消耗。

|

图 13 分阶段功率匹配控制发动机工作点分布 Fig.13 Distribution of engine working points using stage-based power matching control strategy |

|

图 14 分工况控制经济模式发动机工作点分布 Fig.14 Distribution of engine working points under economy mode using condition-based control strategy |

图 15、16为不同方案各阶段工作时间及燃油消耗。对比分阶段功率匹配控制与分工况经济模式:采用分阶段功率匹配控制时,挖掘阶段发动机转速随作业对象不同而变化,工作点设定更加合理,其作业时间较分工况经济模式有所减少,油耗也略有降低;提升回转阶段提高了发动机工作点,其作业时间减少,油耗基本不变;卸载和空斗返回阶段工作点略有降低,作业时间基本不变,但发动机工作点向经济工况区靠近,降低了燃油消耗;挖掘准备阶段发动机转速降低,但由于负载较小,对作业时间影响不大,而发动机输出功率减小,油耗相应减少。总的来看,分阶段功率匹配控制通过合理设定工作点,并控制工作点稳定,在提高作业效率的同时,降低了燃油消耗。

|

图 15 不同方案各阶段工作时间 Fig.15 Time consumption of different working-cycle stages using different solutions |

|

图 16 不同方案各阶段燃油消耗 Fig.16 Fuel consumption of different working-cycle stages using different solutions |

1) 根据液压挖掘机作业循环不同阶段的特点,合理设定发动机工作点,使发动机避开了高燃油消耗区,并采用转速反馈与转矩反馈协同控制的策略,使发动机稳定工作在目标工作点,有效地降低了燃油消耗。

2) 搭建了挖掘机功率匹配试验台,在试验台上验证了分阶段功率匹配控制的可行性。在实际挖掘机上进行了试验,结果表明,提出的分阶段功率匹配控制方法相比分工况控制经济模式,在作业效率提升的情况下,斗油耗降低了3.8%。

主要针对的是挖掘装载作业,对其他作业形式,如平地、破碎等未加以考虑。后续将研究不同工作形式的识别,使挖掘机在任意工况下都能工作在最优工作点。

| [1] |

CHOI K, SEO J, NAM Y, et al. Energy-saving in excavators with application of independent metering valve[J]. Journal of mechanical science and technology, 2015, 29(1): 387-395. DOI:10.1007/s12206-014-1245-5 ( 0) 0)

|

| [2] |

王永进, 权龙, 李爱峰, 等. 大型矿用液压挖掘机动臂升降控制方案研究[J]. 机械工程学报, 2013, 49(12): 161-166. WANG Yongjin, QUAN Long, LI Aifeng, et al. Boomlifting control scheme of large mining hydraulic excavator[J]. Journal of mechanical engineering, 2013, 49(12): 161-166. (  0) 0)

|

| [3] |

王相兵, 童水光, 葛俊旭, 等. 挖掘机电液流量匹配控制系统动态性能研究[J]. 中国机械工程, 2014, 25(15): 2030-2037. WANG Xiangbing, TONG Shuiguang, GE Junxu, et al. Study ondynamic performance of EFMC system in hydraulic excavator[J]. China mechanical engineering, 2014, 25(15): 2030-2037. DOI:10.3969/j.issn.1004-132X.2014.15.009 (  0) 0)

|

| [4] |

杨世平, 余浩, 刘金刚, 等. 液压挖掘机动力系统功率匹配及其节能控制[J]. 机械工程学报, 2014, 50(5): 152-160. YANG Shiping, YU Hao, LIU Jingang, et al. Research on power matching and energy saving control of power system in hydraulic excavator[J]. Journal of mechanical engineering, 2014, 50(5): 152-160. (  0) 0)

|

| [5] |

张军, 焦生杰, 叶敏, 等. 基于双闭环PID的挖掘机泵扭矩控制策略[J]. 中国工程机械学报, 2012, 10(3): 316-320. ZHANG Jun, JIAO Shengjie, YE Min, et al. Torque control strategy for double-closed-loop PID-based excavator pumps[J]. Chinese journal of construction machinery, 2012, 10(3): 316-320. (  0) 0)

|

| [6] |

CASOLI P, GAMBAROTTA A, POMPINI N, et al. Coupling excavator hydraulic system and internal combustion engine models for the real-time simulation[J]. Control engineering practice, 2015, 41: 26-37. DOI:10.1016/j.conengprac.2015.04.003 ( 0) 0)

|

| [7] |

黄宗益. 液压掘挖机分工况控制[J]. 建筑机械, 1998(1): 28-32. HUNAG Zongyi. Different operating mode control of hydraulic excavator[J]. Construction machinery, 1998(1): 28-32. (  0) 0)

|

| [8] |

彭天好, 杨华勇, 傅新. 液压挖掘机全局功率匹配与协调控制[J]. 机械工程学报, 2001, 37(11): 50-53. PENG Tianhao, YANG Huayong, FU Xin. Global power matching and coordinated control of hydraulic excavator[J]. Journal of mechanical engineering, 2001, 37(11): 50-53. DOI:10.3321/j.issn:0577-6686.2001.11.011 (  0) 0)

|

| [9] |

刘荣华. 液压挖掘机功率匹配控制系统研究[J]. 机床与液压, 2015, 43(10): 111-115. LIU Ronghua. Research on the powermatching control system for the hydraulic excavators[J]. Machine tool & hydraulics, 2015, 43(10): 111-115. DOI:10.3969/j.issn.1001-3881.2015.10.040 (  0) 0)

|

| [10] |

高峰, 高宇, 冯培恩. 挖掘机载荷自适应节能控制策略[J]. 同济大学学报:自然科学版, 2001, 29(9): 1036-1040. GAO Feng, GAO Yu, FENG Peien. Method of load matching control of hydraulic excavator's energy saving[J]. Journal of Tongji University:natural science, 2001, 29(9): 1036-1040. (  0) 0)

|

| [11] |

柳齐. 基于动作序列识别的挖掘机智能节能方法研究[D]. 厦门: 华侨大学, 2014. LIU Qi. Intelligentenergy-saving method research of excavator based on identifying the sequence of actions[D]. Xiamen:Huaqiao University, 2014. http://cdmd.cnki.com.cn/article/cdmd-10385-1014080140.htm (  0) 0)

|

| [12] |

何清华, 郝鹏, 常毅华. 基于功率协调控制的液压挖掘机节能系统研究[J]. 机械科学与技术, 2007, 26(2): 188-191. HE Qinghua, HAO Peng, CHANG Yihua. Energy-saving system for a hydraulic excavator based on the matching of constant power and variable power[J]. Mechanical science and technology, 2007, 26(2): 188-191. (  0) 0)

|

| [13] |

CHOI J, KIM H, YU S, et al. Development of integrated controller for a compound hybrid excavator[J]. Journal of mechanical science and technology, 2011, 25(6): 1557-1563. DOI:10.1007/s12206-011-0333-z ( 0) 0)

|

| [14] |

WANG D Y, GUAN C. Optimal control for a parallel hybrid hydraulic excavator using particle swarm optimization[J]. The scientific world journal, 2013, 2013(3): 1-6. ( 0) 0)

|

| [15] |

YANG J, QUAN L, YANG Y. Excavator energy-saving efficiency based on diesel engine cylinder deactivation technology[J]. Chinese journal of mechanical engineering, 2012, 25(5): 897-904. DOI:10.3901/CJME.2012.05.897 ( 0) 0)

|

| [16] |

DAI J S, LAM H K, VAHED S M. Soil type identification for autonomous excavation based on dissipation energy[J]. Proceedings of the institution of mechanical engineers, part Ⅰ:journal of systems and control engineering, 2011, 225(1): 35-50. ( 0) 0)

|

| [17] |

高峰. 液压挖掘机节能控制技术的研究[D]. 杭州: 浙江大学, 2001. GAO Feng. Research on energy saving control of hydraulic excavator[D]. Hangzhou:Zhejiang University, 2001. http://cdmd.cnki.com.cn/Article/CDMD-10335-2002070276.htm (  0) 0)

|

| [18] |

冯培恩, 彭贝, 高宇, 等. 液压挖掘机作业循环阶段的智能识别技术[J]. 浙江大学学报:工学版, 2016, 50(2): 209-217. FENG Peien, PENG Bei, GAO Yu, et al. Intelligent identification forworking-cycle stages of hydraulic excavator[J]. Journal of Zhejiang University:engineering science, 2016, 50(2): 209-217. (  0) 0)

|

2017, Vol. 38

2017, Vol. 38