为了解决汽车在怠速工况下燃油消耗和有害物质排放的问题,新型节能汽车都采用了发动机启停技术[1-4]。汽车在遇到红灯时完全熄火停机,增压器也随之停转,之后快速启动。发动机启动时增压器在短时间内从静止状态加速到高速状态,转子将受到比稳态工作更强的冲击,轴承磨损也会更加严重,汽车在城市道路行驶过程中,频繁启停,转子因此不断受到强烈冲击,这对涡轮增压器轴承系统和叶轮叶片的可靠性是一个巨大挑战[5-6]。

目前针对涡轮增压器的可靠性试验主要有增压器100 h耐久热循环考核试验、冷热冲击测试和高低周疲劳测试等[7-8],均不能够考核涡轮增压器在启停工况下的可靠性,针对启停工况下的可靠性问题,现有的文献大多对轴承系统或其他部件受到的影响进行研究[9-12],但并无给出具体的测试方法。文献[13]提出在该工况下测试整个发动机可靠性的方法,该方法需要整个发动机连续工作,成本较高,且不能单独考核涡轮增压器的可靠性。而对于涡轮增压器在该工况下的可靠性测试方法,国内外均未有相关文献提出。

为了更加全面地考核涡轮增压器的可靠性,填补这一测试技术空白,本文提出了一种涡轮增压器启停冲击试验台,该试验台方案采用自循环的方式,节约能源;整体结构上看,包含一个燃烧室和两个增压器,在一个测试周期内可完成两个样本的可靠性考核,节约时间。为验证该试验台的可行性,本文利用Matlab/Simulink和CFX进行仿真分析,同时用其仿真结果所得数据指导试验。

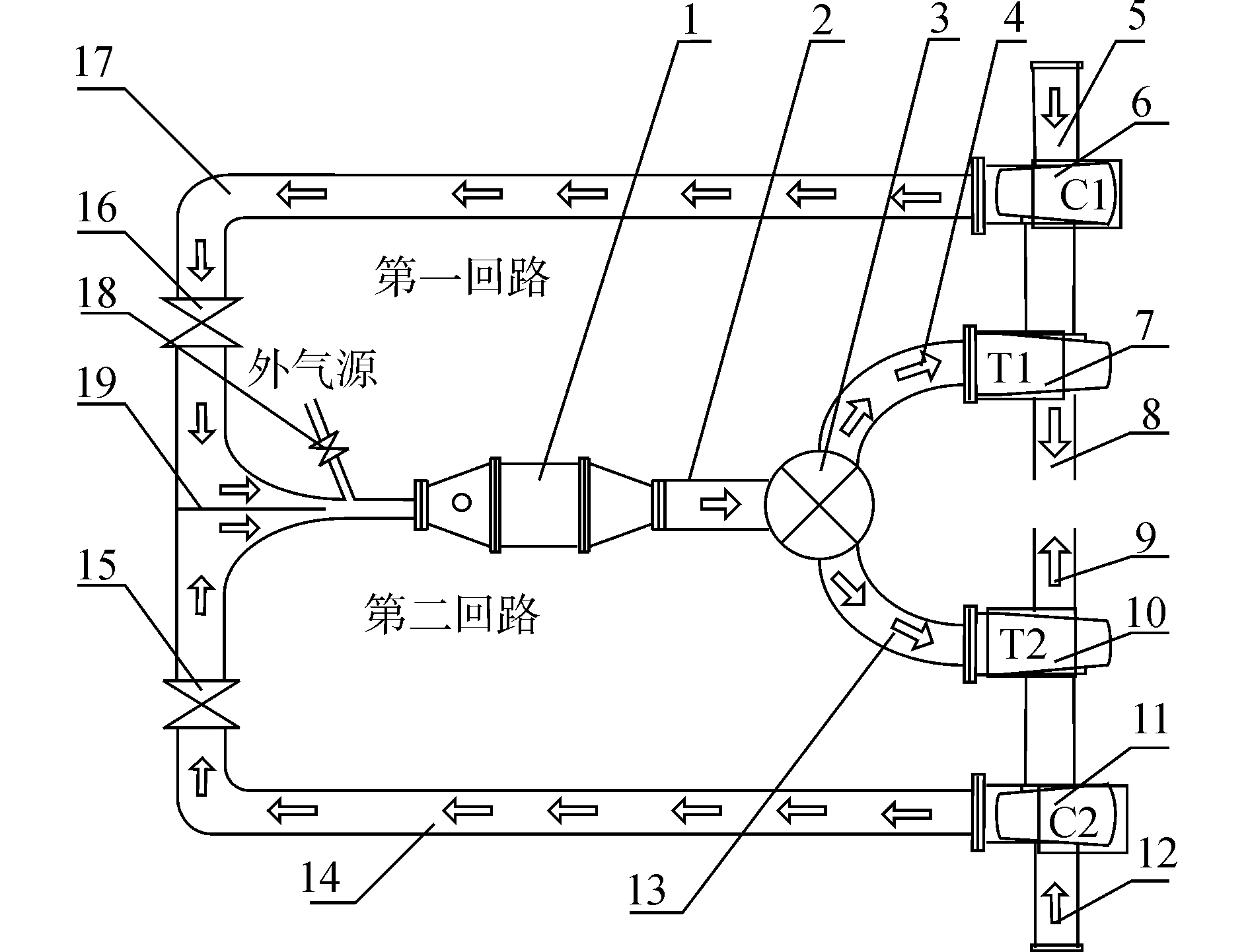

1 启停冲击试验台结构及原理图 1为涡轮增压器试验台的结构原理图,该试验台主要由涡轮增压器、燃烧室、管道、温度传感器、转速传感器和调节阀门等组成。其中转速测量采用电涡流传感器,压气机端温度测量采用Pt100铂热电阻温度传感器,涡轮端温度测量采用镍铬-镍硅热电偶,性能如表 1所示。

|

1-燃烧室,2-燃烧室出口管道,3-高温转换阀门,4-第一燃烧室出口管道支路,5-第一压气机进气管道,6-第一压气机, 7-第一涡轮, 8-第一涡轮出口管道,9-第二涡轮出口管道,10-第二涡轮, 11-第二压气机, 12-第二压气机进气管道,13-第二燃烧室出口管道支路,14-第二压气机排气管, 15-第二阀门, 16-第一阀门, 17-第一压气机排气管,18-气流引射器,19-外气源阀门 图 1 涡轮增压器启停冲击试验台 Fig.1 The testing bench for turbocharger under start-stop working condition |

| 表 1 试验台主要仪表参数 Tab.1 The main instruments of the testing bench |

测试开始,在第一回路或第二回路处于接通的状态下利用外气源启动,同时另一回路保持静止不工作状态。待稳定运转后关闭外气源,仅由压气机提供空气辅助单回路循环,另一回路的增压器静止。之后,调节阀门使另一回路接通,原来工作回路中的增压器依靠惯性继续空转为燃烧室供气,另一回路逐渐启动后彻底关闭原来工作回路的阀门,这样便完成了一次增压器启动-停止的动作,最后循环以上步骤便可完成涡轮增压器启停冲击试验。

为保证试验能够达到考核增压器启停冲击的目的,且试验条件不超过试验台本身的限制,必须满足技术要求如下:涡轮增压器加速的时间要接近实际工况下的时间;同时燃气温度不能超过高温转换阀门的限制温度。此外,根据文献[13],该试验台启停循环需要进行10万次,才能够考核出增压器在启停工况下的可靠性。

2 动态仿真过程试验台的启停切换过程中,增压器频繁启动停止,为了保证试验台稳定工作,需要研究启停切换过程油量的控制方法和阀门开闭的时机,以保证燃烧室进气量稳定、燃气温度不超过高温转换阀门的限定值及能量的平衡关系,以确保增压器快速启动。

本文利用Matlab/Simulink建立试验台启停切换过程的动态仿真模型,建模过程针对实际工作的物理过程,以质量守恒方程、能量守恒方程、动量守恒方程和理想气体状态方程等基本理论为基础,并作适当简化,最终得到能够反映试验台实际工作过程的模型。

模型主要包括燃烧室、涡轮、压气机、进气管容积、转子动力学和引射器模块。

2.1 仿真数学模型 2.1.1 燃烧室仿真模型燃烧室仿真模型中假设了燃油和空气能够充分燃烧,同时由于燃气成分复杂,无法获知其定压比热容,因此用空气的定压比热容代替。

模型中进气质量流量通过试验数据[13]获得,由压气机出口气体总压和燃烧室出口气体温度与压气机出口气体温度之比的对应关系得到,其中燃气温度[13]如下:

| $ {m_b} = {f_3}\left( {{P_1},\frac{{{T_3}}}{{{T_1}}}} \right) $ | (1) |

| $ \left( {{m_b} + {m_f}} \right){C_{pm}}\left( {{T_3} - {T_2}} \right) = {m_f}{H_u} $ | (2) |

式中:f3为函数关系符号,mb为进入燃烧室的空气质量流量,P1为压气机出口气体总压强,T3为燃烧室排气温度,T1为压气机出口气体温度,mf为燃油质量流量,Cpm为空气定压比热容,T2为压气机出口气体温度,Hu为燃油的低热值。

2.1.2 涡轮仿真模型根据参考文献[5],涡轮的效率由涡轮转速和膨胀比的对应关系得到,涡轮的燃气质量流量和涡轮转矩表示为[7]

| $ {m_t} = {m_b} + {m_f} $ | (3) |

| $ {\eta _t} = {f_4}\left( {N,\frac{{{P_2}}}{{{P_3}}}} \right) $ | (4) |

| $ \frac{{{P_2}}}{{{P_3}}} = {f_4}\left( {N,\frac{{{m_t}\sqrt {{T_3}} }}{{{p_3}}}} \right) $ | (5) |

| $ {M_t} = \frac{{{m_t}{C_{{\rm{pe}}}}{T_3}{\eta _t}}}{\omega }\left[ {1 - {{\left( {\frac{{{P_4}}}{{{P_3}}}} \right)}^{\frac{{\gamma - 1}}{\gamma }}}} \right] $ | (6) |

式中:mt为进入涡轮的燃气质量流量,mb为进入燃烧室的空气质量流量,mf为燃油质量流量,ηt为涡轮的总效率,N为涡轮的转速,P2为涡轮入口气体总压强,P3为涡轮出口气体总压强,Mt为涡轮传递给压气机的转矩,π为涡轮膨胀比,Cpe为燃气定压比热容,T3为涡轮入口燃气温度,ηt为涡轮的效率,ω为压气机转动角速度,γ为气体绝热指数。

2.1.3 压气机仿真模型根据参考文献[13],压气机的流量和效率由压气机转速和压比的对应关系得到,出口温度和所需转矩表示为[7]

| $ {m_c} = {f_1}\left( {N,\frac{{{P_2}}}{{{P_1}}}} \right) $ | (7) |

| $ {\eta _c} = {f_2}\left( {N,\frac{{{P_2}}}{{{P_1}}}} \right) $ | (8) |

| $ {T_1} = {T_2}\left\{ {1 + \frac{1}{{{\eta _c}}}\left[ {{{\left( {\frac{{{P_2}}}{{{P_4}}}} \right)}^{\frac{{\gamma - 1}}{\gamma }}} - 1} \right]} \right\} $ | (9) |

| $ {M_c} = \frac{{{m_c}{C_{pa}}{T_2}}}{{{\eta _c}\omega }}\left[ {{{\left( {\frac{{{P_2}}}{{{P_4}}}} \right)}^{\frac{{\gamma - 1}}{\gamma }}} - 1} \right] $ | (10) |

式中:f1和f2为函数关系符号,mc为压气机的流量,N为压气机的转速,P4为压气机入口气体总压强,ηc为压气机总效率,Mc为驱动压气机所需的转矩,ηc为压气机效率。

2.1.4 容积仿真模型由于进气管和排气管道的总容积较大,导致动态工况下压气机出口流量和进入燃烧室的气体流量不相等,同时燃烧室出口流量和进入涡轮的流量也不相等,为了简化仿真模型并反映这一动态效果,将排气管道的容积并入到进气管道,最终引入进气管容积模型如下[13]

| $ \frac{{{V_{{\rm{in}}}}}}{{{R_g}{T_1}}} \cdot \frac{{{\rm{d}}{p_1}}}{{{\rm{d}}t}} = {m_c} - {m_b} $ | (11) |

式中:Vin为进气管容积,Rg为空气气体常数。

2.1.5 转子动力学仿真模型为简化模型,转子动力学模型忽略了摩擦力引起的阻力转矩。涡轮增压器的转动角速度表示为

| $ {M_t} - {M_c} = J\frac{{{\rm{d}}\omega }}{{{\rm{d}}t}} $ | (12) |

式中:J为涡轮增压器的转动惯量,Mt为涡轮的转矩,Mc为压气机的转矩。

2.1.6 引射器仿真模型为简化模型,引射器的数学模型假设两路气流均能够顺利进入燃烧室,之后通过CFD仿真的方法来验证假设是否成立。两路气体的质量流量以及混合气流的温度和总压由以下式子得到。

根据能量守恒方程和质量守恒方程得到

| $ {C_{{\rm{pa}}}}{T_a}{m_1} + {C_{{\rm{pa}}}}{T_b}{m_2} = {C_{{\rm{pa}}}}{T_{{\rm{in}}}}{m_{{\rm{in}}}} $ | (13) |

| $ {m_{in}} = {m_1} + {m_2} $ | (14) |

由式(12) 和(13) 可得混合气流的温度为

| $ {T_{{\rm{in}}}} = \frac{{{T_a}{m_1} + {T_b}{m_2}}}{{{m_1} + {m_2}}} $ | (15) |

式中:Cpa为空气定压比热容,Ta为第一回路中燃烧室入口空气温度,m1为第一回路中燃烧室入口空气质量流量,Tb为第二回路中燃烧室入口空气温度,m2为第二回路中燃烧室入口空气质量流量,Tin为燃烧室入口空气温度,min为燃烧室入口空气质量流量。

根据理想气体状态方程得到

| $ {P_{in\_\left( {t + \Delta t} \right)}}V = \left( {{m_{a\_t}} + {m_{b\_t}}} \right)R{T_{in\_t}} $ | (16) |

| $ {P_{a\_\left( {t + \Delta t} \right)}}\frac{V}{2} = {m_{a\_t}}R{T_{a\_t}} $ | (17) |

| $ {P_{b\_\left( {t + \Delta t} \right)}}\frac{V}{2} = {m_{b\_t}}R{T_{b\_t}} $ | (18) |

由于气体流速很快,Δt极小,因此式(16)~(18) 可分别等价为

| $ {P_{in\_t}}V = \left( {{m_{a\_t}} + {m_{b\_t}}} \right)R{T_{in\_t}} $ | (19) |

| $ {P_{a\_t}}\frac{V}{2} = {m_{a\_t}}R{T_{a\_t}} $ | (20) |

| $ {P_{b\_t}}\frac{V}{2} = {m_{b\_t}}R{T_{b\_t}} $ | (21) |

由式(19)~(21) 可得混合气流总压为

| $ {P_{in}} = \frac{1}{2}\left( {{P_a}/{T_a} + {P_b}/{T_b}} \right){T_{{\rm in}}} $ | (22) |

式中:t为引射器工作某时刻,Δt为单位气体在引射器中停留的时间,ma为引射器中第一回路的气体质量,mb为引射器中第二回路的气体质量,Pin为混合气流总压,R为理想气体常数,Pa为引射器中第一回路的气流总压,Pb为引射器中第二回路的气流总压。

根据伯努利方程和质量守恒方程得到

| $ {m_1} = \rho \sqrt {\left( {2{P_a}} \right)/\rho A} $ | (23) |

| $ {m_2} = \rho \sqrt {\left( {2{P_b}} \right)/\rho A} $ | (24) |

由式(14)、(23) 和(24) 和可得两路气体的质量流量为

| $ {m_1} = \frac{{\sqrt {{P_a}/{P_b}} }}{{1 + \sqrt {{P_a}/{P_b}} }} \cdot {m_{{\rm in}}} $ | (25) |

| $ {m_2} = \frac{1}{{1 + \sqrt {{P_a}/{P_b}} }} \cdot {m_{{\rm in}}} $ | (26) |

式中:ρ为空气密度,A为引射器引射段的截面积。

2.2 Matlab/Simulink仿真结果分析由于启动过程中外起源为燃烧室供气,整个系统一定能够顺利启动,因此该仿真过程仅包含启停切换过程。仿真初始状态为:第一回路已启动并稳定运转,第二回路处于静止状态,外气源阀门19处于关闭状态,第一阀门16和第二阀门15均处于打开状态,高温转换阀门3刚刚接通第二回路;试验台工作7.5 s时,瞬间关闭第一阀门16,其余阀门保持原来状态。为充分验证试验台的可行性,本文在保证燃气温度不超过高温转换阀门限制的前提下,根据喷油率的高低,选取高负荷、中负荷和低负荷三种不同工况。

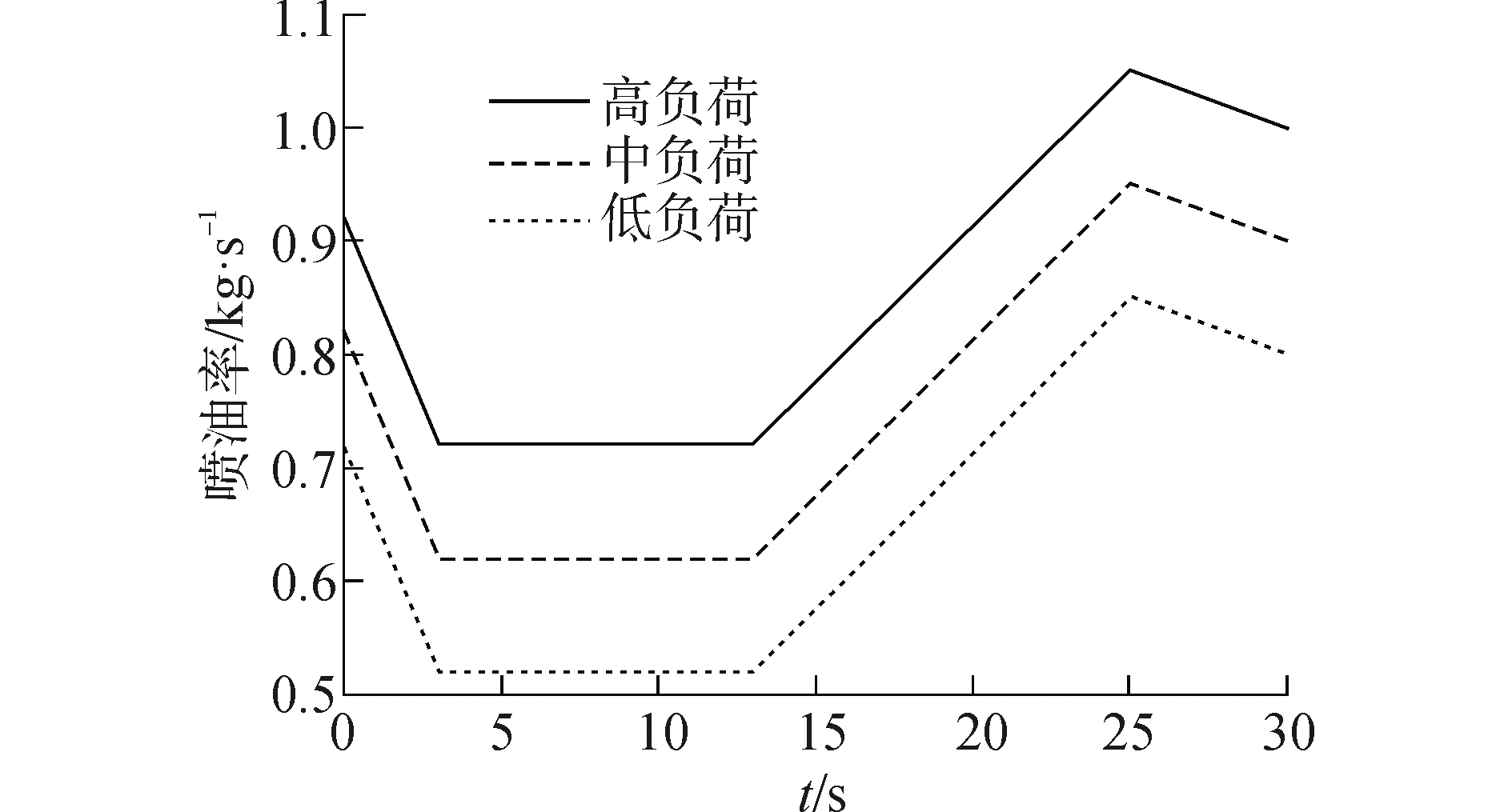

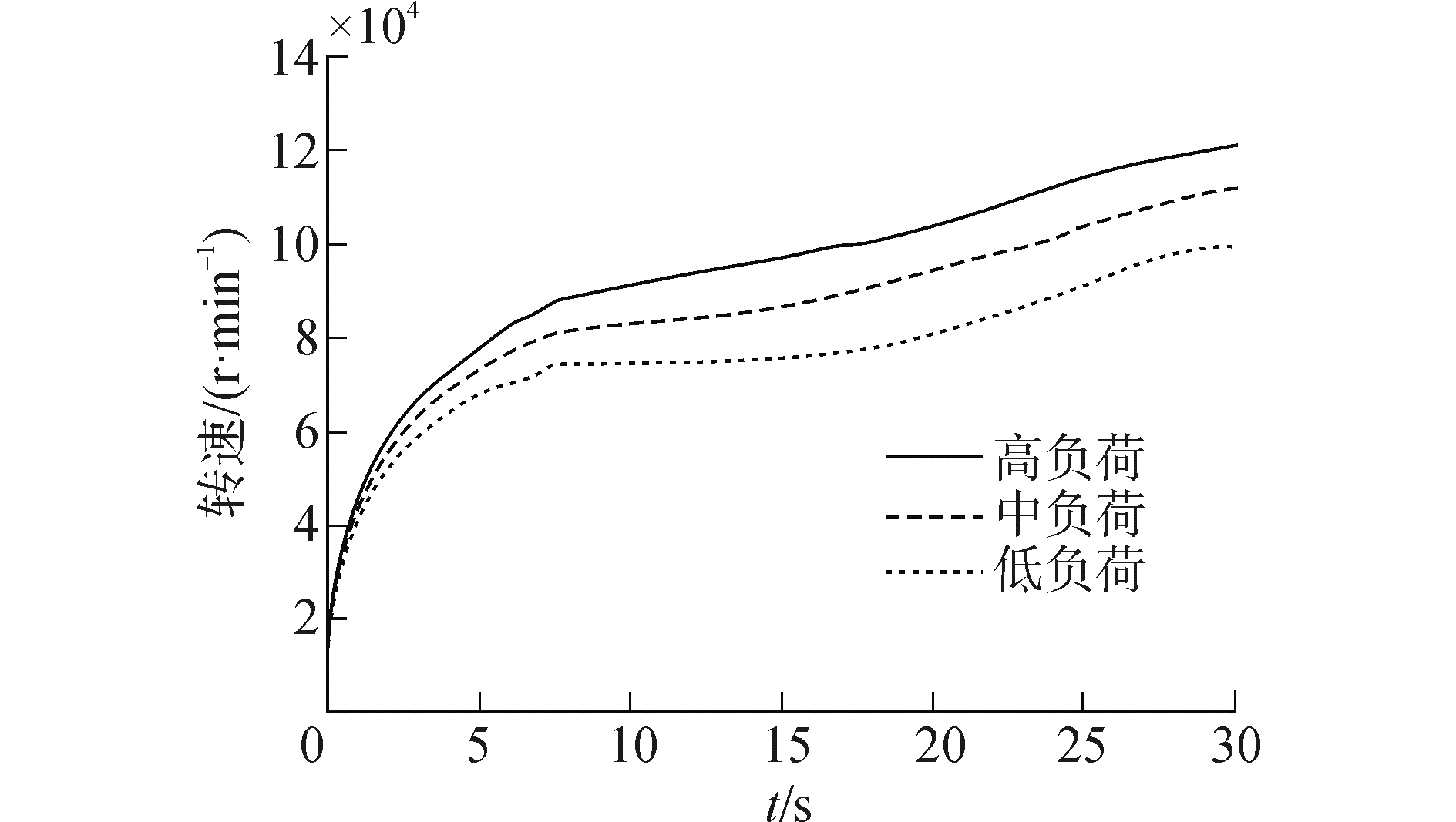

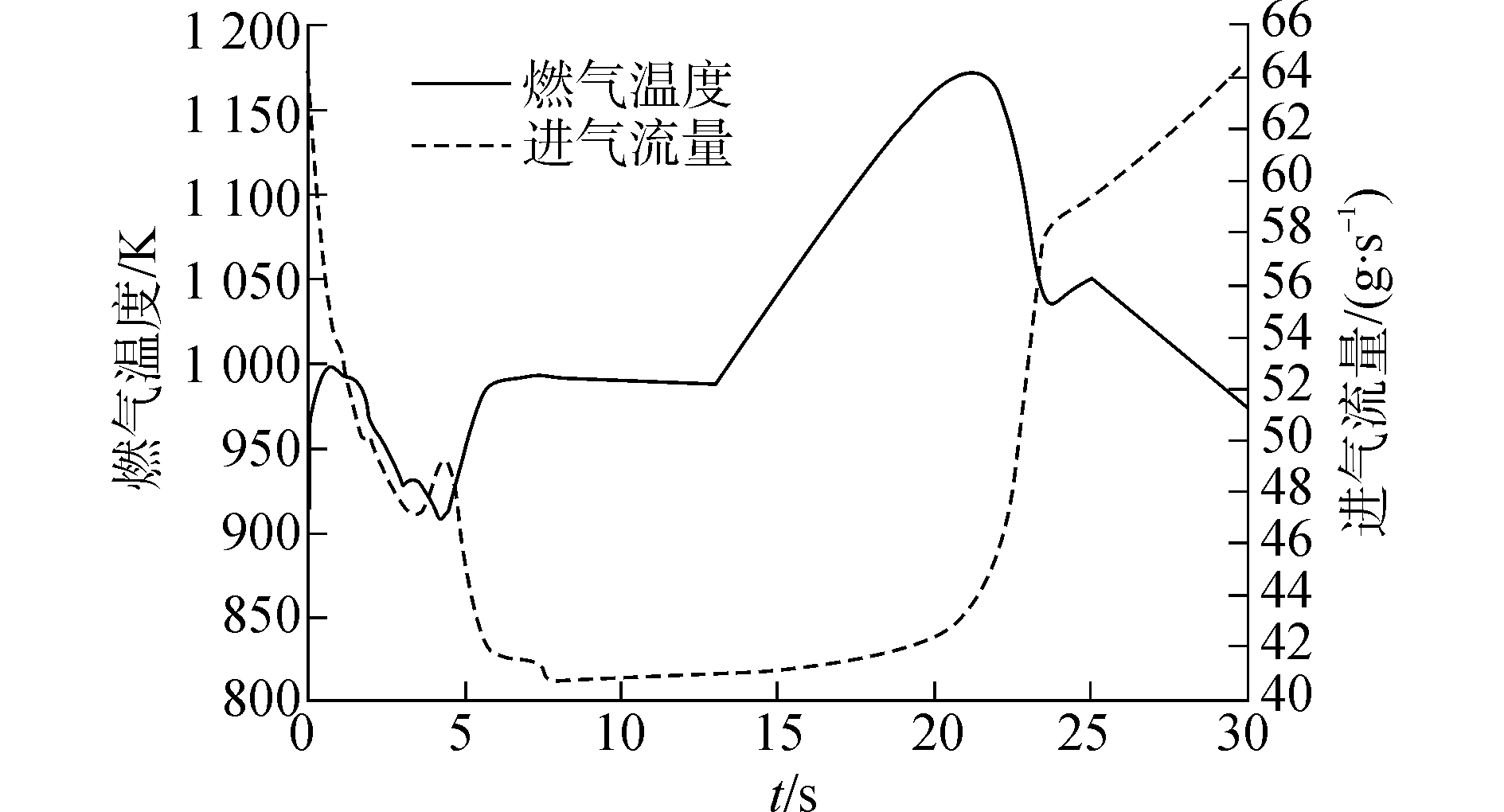

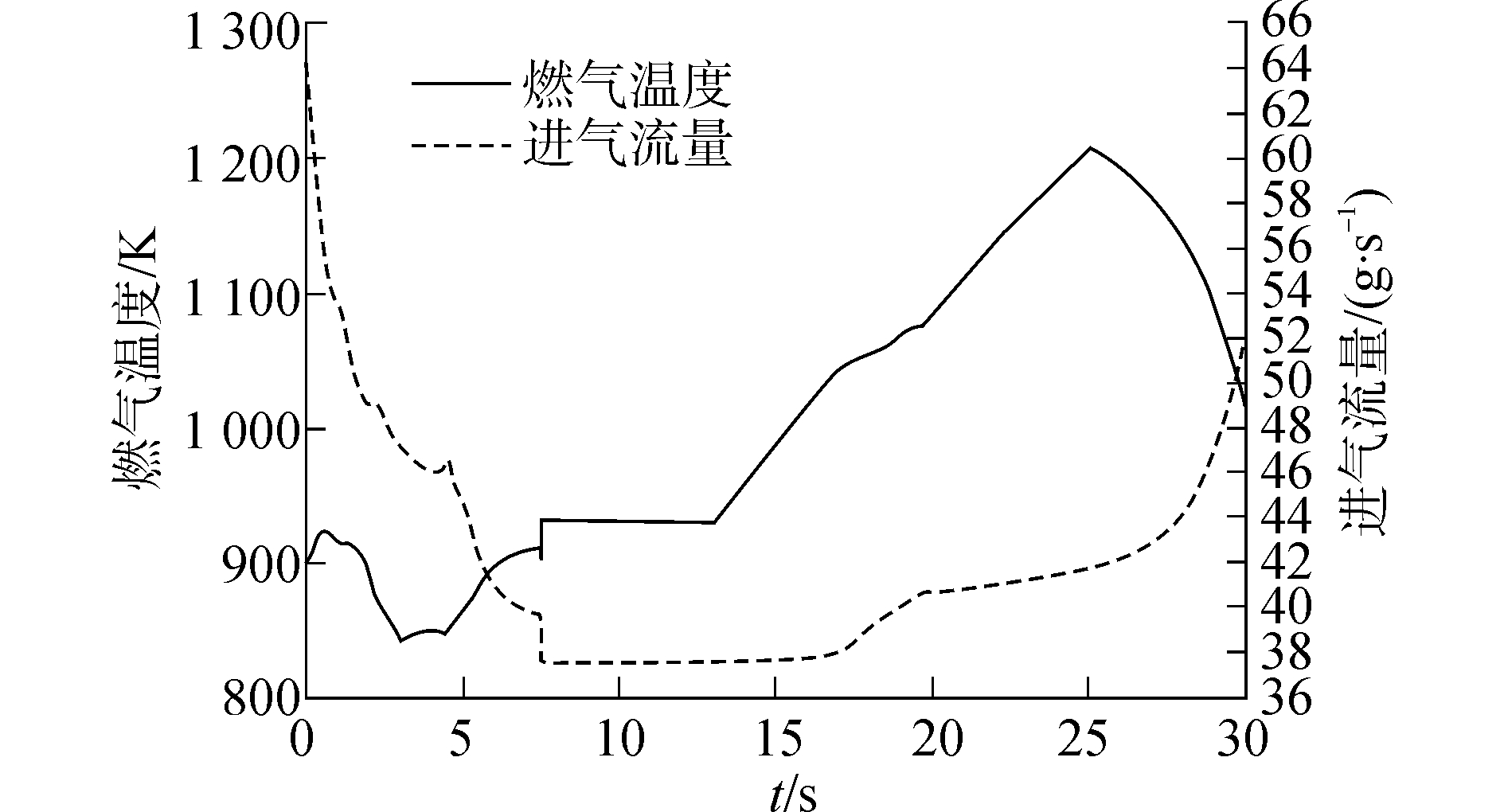

图 2为三种工况下喷油率随时间变化的曲线,图 3为三种工况下增压器转速随着时间变化的曲线,图 4~6分别为三种工况下燃气温度和进气流量随着时间变化的曲线。

|

图 2 三种工况下燃烧室的喷油率 Fig.2 The fuel flow of combustor under three conditions |

|

图 3 三种工况下涡轮增压器的转速 Fig.3 The speed of turbocharger under three conditions |

|

图 4 高负荷下燃烧室的进气流量和燃气温度 Fig.4 The gas flow and exit gas temperature of the combustor under high load condition |

|

图 5 中负荷下燃烧室的进气流量和燃气温度 Fig.5 The gas flow and exit gas temperature of the combustor under middle load condition |

|

图 6 低负荷下燃烧室的进气流量和燃气温度 Fig.6 The gas flow and exit gas temperature of the combustor under low load condition |

喷油率的变化趋势是基于不超过高温阀门温度限制和尽可能提高燃气温度的前提,根据计算结果不断调整而得。为控制研究变量的数量,由图 2可知,三种工况下的变化趋势完全相同,仅量值不同。

由图 3可知,增压器的转速的整体趋势先迅速上升,然后缓慢上升,这是由于随着增压器转速的升高,压气机端空气阻力增大,导致整个转子系统的加速度变小,最终达到平衡的状态;此外,负荷越大,压气机转速上升越快,这是由于负荷大的工况下,喷油率较高,导致燃气能量更高,因此在同样的阻力条件下涡轮端的转矩更大,转子系统获得的加速度也就更大。

由图 4~6可知,高负荷下低进气量持续时间更短,这是由于高负荷下增压器转速提升速度更快,能够在更短时间内恢复到正常进气水平;此外,可看出负荷越小,燃气温度的高峰值出现时间越滞后,这是由于喷油率和进气量共同作用引起的,由式(2) 可知,mf/mb越大,燃气温度越高,因此高负荷下,燃气温度峰值出现在进气量布谷处,而低负荷下低进气量持续时间较长,喷油率逐渐升高,因此燃气温度峰值出现时间滞后。

综上所述,该试验台在三种负荷下均能够稳定运行,但为了最好地考核涡轮增压器在启停工况下的可靠性,应该在不超过高温阀门的温度限制下尽可能提高负荷。

3 引射器流体仿真由于在Matlab/Simulink仿真中,引射器的数学模型基于两路气流均能够流入燃烧室的假设,因此需要利用流体分析的方法验证假设是否成立,仿真中假设气体为理想气体,且隔板无泄漏,其两侧气体不会互相干扰。

本文利用CFX软件对引射器进行流体仿真分析,根据仿真结果不断调整管道直径和出口截面比等几何结构参数,最终找到符合假设的引射器结构。确定的三维模型以及仿真结果分析如下。

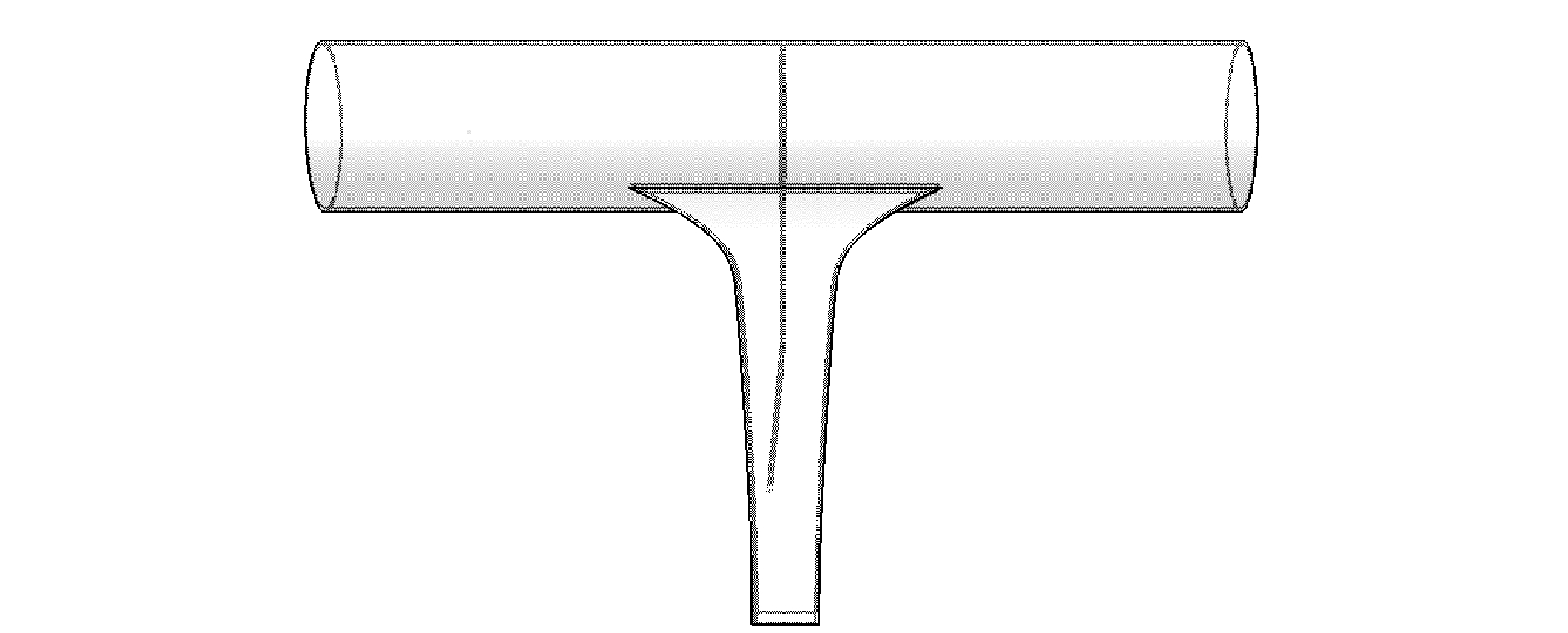

图 7为引射器的三维模型俯视图,引射器的左边入口接第二回路管道,右边入口接第一回路管道,出口呈渐缩型,隔板的前半段处于引射器中间,后半段可人为控制摆动。

|

图 7 引射器几何模型 Fig.7 The geometry of the ejector |

边界条件引射器的三个接口的气流压力值不相等,且分别随着时间发生变化,本文通过Simulink仿真模型得到三个接口在高负荷工况下的气流压力值随着时间变化的关系,并拟合出函数关系式,将其代入到CFX中作为引射器的边界条件。

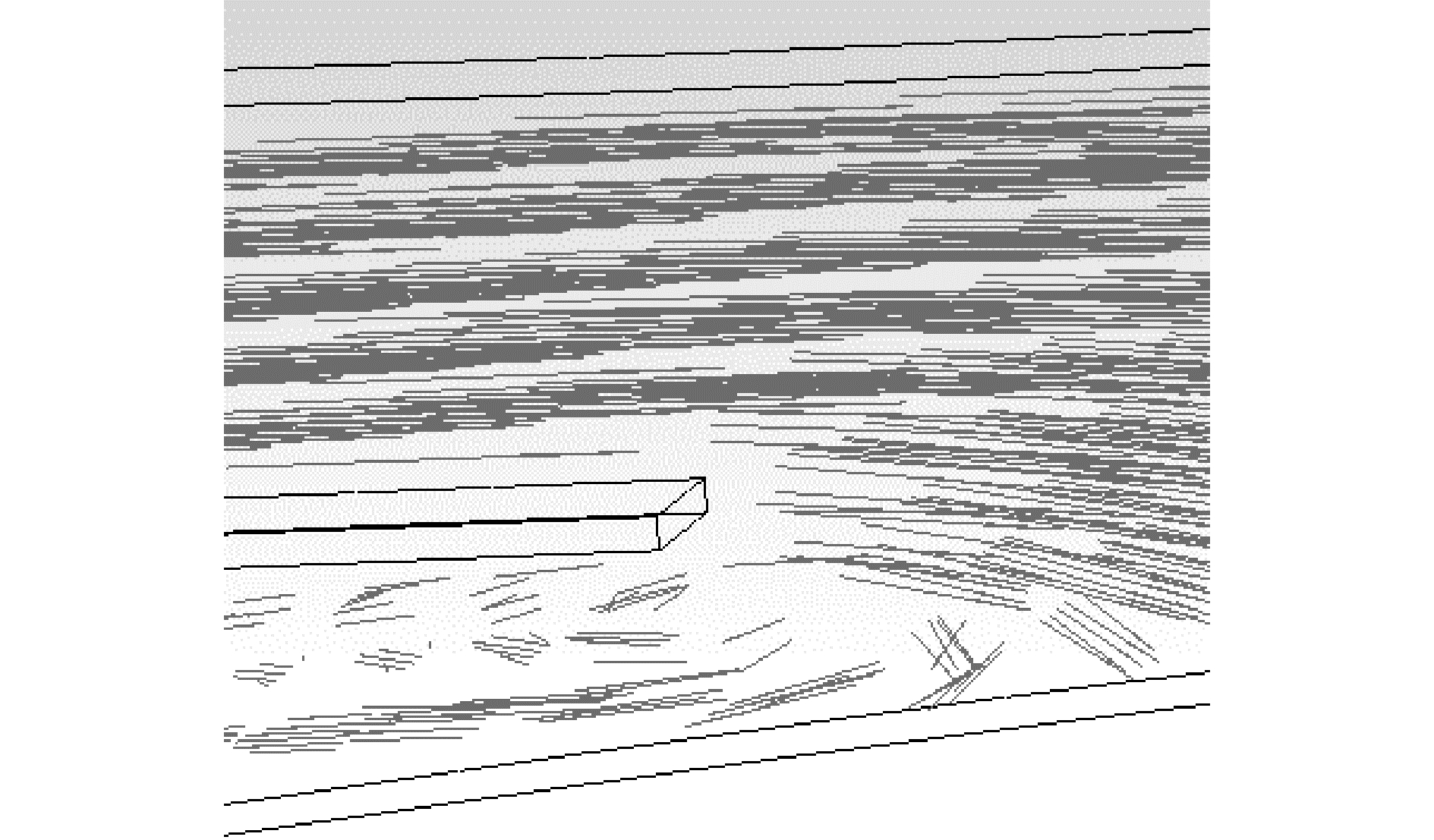

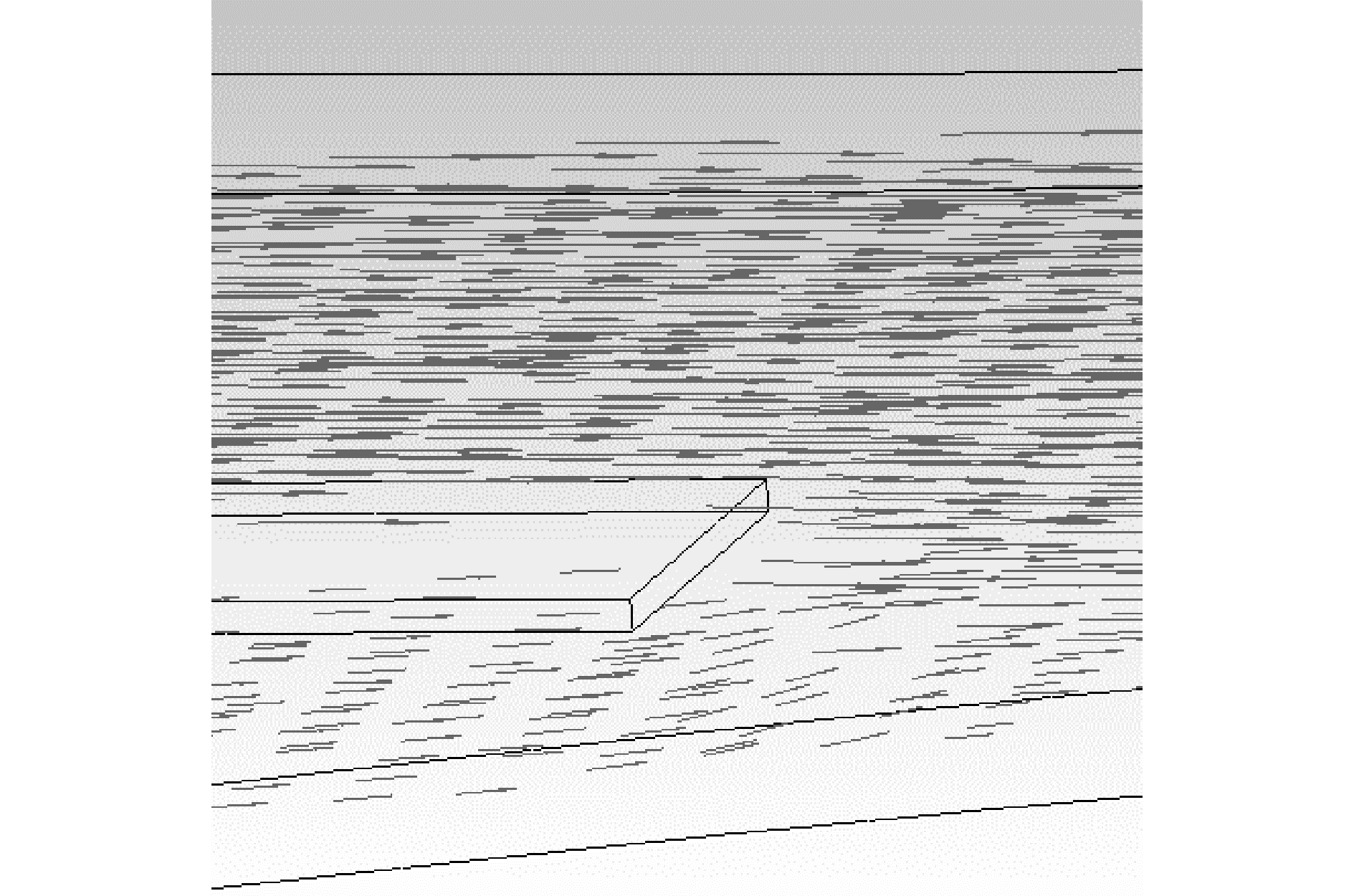

图 8、9分别为交汇处气流在2.5 s前和2.5 s后的典型流动情况。

|

图 8 2.5 s内气流情况 Fig.8 The gas flow before 2.5 s |

|

图 9 2.5 s后流动情况 Fig.9 The gas flow after 2.5 s |

如图 8、9所示,2.5 s前在隔板下方有一个小的漩涡,漩涡随着时间越来越小,到2.5 s完全消失;2.5 s后两路气体均能够顺利进入燃烧室。这是由于2.5 s前隔板上方的气体静压接近下方气体的总压,因此上方的部分气体会向下偏斜与下方气体相互作用形成小漩涡,2.5 s后隔板下方的气体总压高于上方气体的静压,不再生成漩涡,两路气体均可顺利流向燃烧室。

从仿真结果可知,原来的假设基本成立,因此试验台能够稳定运行。

通过仿真研究,对本文所提出试验台的可行性进行了验证,结果证明,该试验台能够稳定的运行,用来测试涡轮增压器在启停工况的可靠性;同时,借助本文建立的仿真模型,为后续的试验工作提供了一些必要的数据,比如燃烧室喷油规律、试验周期时间和燃气温度等,利用这些数据可以为试验工作提供指导。

此外,在实际进行试验中,也要调节润滑系统的压力,并在不同环境温度下进行试验,以进一步模拟出增压器的实际运行工况,以充分考核增压器在启停工况下的可靠性。

4 结论1) 提出了一种涡轮增压器启停冲击试验装置,利用自循环方式完成试验,减少电能消耗。

2) 利用Simulink仿真模型实现动态仿真,并利用CFX对引射器进行流体仿真分析,对其工作机理进行了深入研究,结果表明该试验台架能够稳定运行。

3) 为试验台提供了喷油规律和阀门控制策略,具有工程指导意义。

| [1] |

CHEN Boning, JIN Yupeng, YANG Yu, et al. Development and application of intelligent diesel idling start/stop technology for commercial vehicle[C]//Proceeding of SAE-China Congress 2015:Selected Paper. Shanghai, China, 2015:31-39. http://link.springer.com/10.1007/978-981-287-978-3_3

( 0) 0)

|

| [2] |

KOK D. Overview of start-stop development in the European market session:Energy storage for low-voltage hybrids[C]//Advanced Automotive Battery Confernce. Atlanta, GA, United States, 2014:78-86.

( 0) 0)

|

| [3] |

PETER G. Simple start-stop technology just makes sense[J]. Toronto star(Canada), 2015: 0319-0781. ( 0) 0)

|

| [4] |

BALL P D. Developing a start-stop production system concept[J]. Procedia CIRP, 2015(26): 516-520. ( 0) 0)

|

| [5] |

洪汉池, 黄红武, 胡辽平. 涡轮增压器起停过程转子轴向力测试研究[J]. 机械设计与制造, 2012(8): 162-163. HONG Hanchi, HUANG Hongwu, HU Liaoping. Study on turbocharger rotor axial thrust test in start and stop process[J]. Machinery design & manufacture, 2012(8): 162-163. (  0) 0)

|

| [6] |

WALKER J C, KAMPS T J, WOOD R J K. The influence of start-stop transient velocity on the friction and wear behaviour of a hyper-eutectic Al-Si automotive alloy[J]. Wear, 2013(306): 209-218. ( 0) 0)

|

| [7] |

朱大鑫. 涡轮增压与涡轮增压器[M]. 北京: 机械工业出版社, 1992: 179-248. ZHU Daxin. Turbocharging and turbocharger[M]. Beijing: China machine press, 1992: 179-248. (  0) 0)

|

| [8] |

李瑜. 机车涡轮增压器可靠性验证研究[J]. 内燃机车, 2012(1): 19-24. LI Yu. Reliability vilidation studies of locomotive engine turbocharger[J]. Diesel locomotive, 2012(1): 19-24. (  0) 0)

|

| [9] |

FLORIAN S, FLORIAN G, JYRGEN S, et al. Tribological study of crankshaft bearing systems:comparison of forged steel and cast iron counterparts under start-stop operation[J]. Wear, 2015(338-339): 232-241. ( 0) 0)

|

| [10] |

ACHIM A, MICHEL P, MAIK W. Crankshaft bearings for engines with start-stop systems[J]. MTZ worldwide edition, 2010(12): 321-329. ( 0) 0)

|

| [11] |

WU Ouyang, YUAN Xiaoyang, JIA Qian. Analysis of tilting-pad thrust bearing static instability and lubrication performance under the bistability[J]. Industrial lubrication and tribology, 2014(66): 584-592. ( 0) 0)

|

| [12] |

王兆远. 带起停技术发动机可靠性试验方法设计[J]. 汽车实用技术, 2015(12): 89-91. WANG Zhaoyuan. Design of reliability test method for engine withstart-stop technology[J]. Automobile applied technology, 2015(12): 89-91. (  0) 0)

|

| [13] |

徐娜, 马朝臣. 基于自循环方式的涡轮增压器疲劳寿命测试方法[D]. 北京: 北京理工大学, 2015: 28-34. XU Na, MA Chaochen. A test method for the turbocharger fatigue life based on the self-circulation[D]. Beijing:Beijing Institute of Technology, 2015:28-34. http: //cdmd. cnki. com. cn/Article/CDMD-10007-1015030160. htm (  0) 0)

|

2017, Vol. 38

2017, Vol. 38