2. 太原重工股份有限公司 齿轮传动分公司, 山西 太原 030024

2. Taiyuan Heavy Industry Co. Ltd., Gear transmission branch, Taiyuan 030024, China

齿轮是航空航天、能源、交通及机器人等领域中极其重要的基础零部件,齿轮的可靠性关系到整个传动系统甚至整个机械系统的安全。其剩余强度与可靠度预测是齿轮传动研究的重要内容。

剩余强度是指零部件、结构在使用一段时间后,还具备的抵抗外载荷的能力。剩余强度模型有几十种,不同的材料有不同的强度衰减形式,对应的剩余强度模型也各不相同,Sen等基于疲劳裂纹的扩展特性提出了用于金属纤维层板性能优化的剩余强度模型[1]。张禄等运用强度退化模型建立了2种不同的金属构件疲劳累积损伤模型,模型利用材料疲劳寿命特性确定了强度退化模型的系数,并结合试验数据对模型在两级和三级载荷下疲劳剩余寿命的估算能力进行了验证[2]。BIAN根据复合材料的疲劳损伤特性提出了复指数剩余强度模型[3];Koo建立了适用于受冲击载荷作用的复合材料的剩余强度模型[4];Ashhad在Azad提出的经验公式的基础上进行扩展,提出了一个人工神经网络剩余强度预测模型,利用该模型对锈蚀钢筋混凝土梁进行剩余寿命预测,并与Azad的经验公式预测结果和实验数据进行了对比[56];Alberto针对材料“突然死亡”的特性对现有的模型进行了彻底的修正,且修正后的模型没有在原有模型的基础上增加未知参数[7]。

疲劳损伤累积理论中应用最广泛的是miner线性损伤理论。但在研究中发现材料的疲劳损伤与载荷的状况、加载次序、载荷间的相互作用有关,疲劳损伤并非线性累积。基于这些发现,提出了各种非线性疲劳损伤累积模型:安宗文等将Gamma过程的形状参数假定为线性函数, 并建立了基于P-S-N曲线的强度退化随机模型[8];Han等提出了一种非线性腐蚀疲劳损伤累积模型,腐蚀疲劳损伤被认为由腐蚀损伤及应力疲劳损伤组成,并基于损伤累积原则建立了腐蚀疲劳寿命模型[9];林杰威通过钛合金TC4(Ti-6Al-4V)疲劳试验获得了叶片材料的S-N曲线,基于连续损伤理论对CHABOCHE提出的非线性损伤累积模型进行修正,提出了一种适用于航空发动机叶片的连续非线性损伤模型,并验证了模型的正确性[10-11]。

本文在现有非线性疲劳累积损伤理论的基础上,根据剩余强度衰减的特点建立了一种由应力-寿命曲线确定未知参数的剩余强度预测模型,并将所提出的剩余强度模型结合动态可靠度功能函数,应用摄动法及JC验算点法计算齿轮传动的接触、弯曲疲劳可靠度。

1 基于非线性疲劳损伤累积理论的剩余强度模型 1.1 非线性疲劳损伤累积模型方义庆等在文献[11]的基础上提出了基于全域损伤测试建立的连续疲劳损伤模型:

| $ \frac{{{\rm{d}}D}}{{{\rm{d}}n}} = \frac{{{{\left( {1 - D} \right)}^{T\left( {{\sigma _{\max }},{\sigma _m}} \right)}}}}{{{{\left[ {1 - T\left( {{\sigma _{\max }},{\sigma _m}} \right)} \right]}^2}}}{\left[ {\frac{{{\sigma _{{\mathop{\rm m}\nolimits} {ax}}} - {\sigma _m}}}{{M\left( {{\sigma _m}} \right)}}} \right]^U} $ | (1) |

其中

| $ T\left( {{\sigma _{\max }},{\sigma _m}} \right) = 1 - \frac{1}{{a\ln \left| {{\sigma _{\max }}/{\sigma _{ - 1}}\left( {{\sigma _m}} \right)} \right|}} $ | (2) |

| $ {\sigma _l}\left( {{\sigma _m}} \right) = {\sigma _{ - 1}}\left( {1 - b{\sigma _m}} \right) $ | (3) |

| $ M\left( {{\sigma _m}} \right) = {M_0}\left( {1 - b'{\sigma _m}} \right) $ | (4) |

该模型以断裂力学为基础,以金属材料的韧性作为损伤变量[12]。文献[12]还利用30CrMnSiA及45#钢对模型进行了实验验证。另外文献[13]利用30NiCrMoV12对该模型进行了实验验证。模型适用于这三种不同的金属材料,说明了该模型具有一定的适用性。

对式(1) 进行积分,并有边界条件:

1) 当载荷循环次数n为零时, 疲劳损伤D也为零;2) 当载荷循环次数为疲劳寿命Nf时,疲劳损伤为D为1。

积分后有

| $ D = 1 - {\left[ {1 - \frac{n}{{{N_f}}}} \right]^{\frac{1}{{1 - T}}}} $ | (5) |

| $ {N_f} = \left( {1 - T} \right){\left[ {\frac{{{\sigma _{\max }} - {\sigma _m}}}{{M\left( {{\sigma _m}} \right)}}} \right]^{ - U}} $ | (6) |

式中:σmax表示最大应力,σm为平均应力,σ-1表示疲劳极限,M0、U、a、b、b′均为材料常数,σ-1(σm)为平均应力下的疲劳极限,D为累积损伤,Nf表示疲劳寿命。

模型中的材料常数依据现有的数据进行确定:U=0.55γ,γ为S-N曲线中间区域斜率;b可以通过式(2) 及S-N曲线确定;将式(2)、(4) 代入式(6) 中,结合材料的S-N曲线即可确定M0、a的关系式,并不需要确定M0、a的具体值。这些参数应用现有的材料数据即可确定,避免进行大量的破坏性实验,该模型的应用对象可以不受体积、寿命及造价等方面的限制,具有较好的经济性和广泛的适用性。

疲劳损伤是材料、零部件强度衰减的原因,损伤过程即强度下降的过程,所以可以利用疲劳损伤程度来预测材料的剩余强度。

1.2 由S-N曲线确定未知参数的剩余强度预测模型剩余强度r(n)不仅与外载荷的大小有关,还与外载荷的循环次数n有关,涉及到多级加载时还与加载顺序有关。模型必须满足的边界条件有[14]

| $ r\left( 0 \right) = {\sigma _{\rm{b}}} $ | (7) |

| $ r\left( {{N_f}} \right) = {S_{\max }} $ | (8) |

式中:σb为材料初始静疲劳强度,Nf为零部件、结构疲劳寿命,Smax为载荷峰值。

综上,假设剩余强度模型表达式为

| $ r\left( n \right) = r\left( 0 \right) - \left[ {r\left( 0 \right) - {S_{\max }}} \right]f\left( n \right) $ | (9) |

其中

| $ f\left( n \right) = \left\{ \begin{array}{l} 0,\;\;\;\;n = 0\\ 1,\;\;\;\;n = {N_f} \end{array} \right. $ |

现有的剩余强度模型有很多,这些模型被用到包括机械、电子等在内的各行各业。Schaff提出了一种剩余强度模型,这个模型因为需要确定的参数少,精度相对较高,在轻便对象如瓦楞纸板等的寿命预测研究中得到了广泛的应用[15]。模型定义如下

| $ r\left( n \right) = r\left( 0 \right) - \left[ {r\left( 0 \right) - {S_{\max }}} \right]{\left( {\frac{n}{{{N_f}}}} \right)^{{C_0}}} $ | (10) |

式中:c0由实验确定,c0决定了零部件、材料剩余强度的具体衰减形式。特别当c0=1时,零部件、材料强度线性衰减。

Schaff的模型与实际情况是比较吻合的。但是影响产品疲劳强度衰减的因素有很多,每个因素的变化都会使得衰减形式发生变化,这个模型只有一个参数,影响衰减形式的到底有哪些因素不可知,为了得到c0的准确值,每改变一个影响因素,都需要做一组实验,而疲劳试验本身就是一个破坏性的实验,齿轮寿命长、造价高、体积比较大、不适于进行大量的破坏性实验来确定参数。

强度的退化是随着材料的疲劳损伤程度而发展的,退化形式与疲劳损伤的累积方式和累积量有关[16]。本文在非线性疲劳损伤累积理论的基础上,结合1.1节中的疲劳损伤累积模型提出一种参数由已知材料的S-N曲线确定的剩余强度预测模型:

| $ r\left( n \right) = r\left( 0 \right) - \left( {r\left( 0 \right) - {S_{\max }}} \right)D $ | (11) |

将式(5) 代入,有

| $ \begin{array}{l} r\left( n \right) = r\left( 0 \right) - \left[ {r\left( 0 \right) - {S_{\max }}} \right] \cdot \\ \;\;\;\;\;\;\;\;\;\;\left[ {1 - {{\left( {1 - \frac{n}{{{N_f}}}} \right)}^{\frac{1}{{1 - T\left( {{\sigma _{\max }},{\sigma _m}} \right)}}}}} \right] \end{array} $ | (12) |

式(12) 满足剩余强度模型的条件,即:初始状态下,材料强度为静强度;失效时,材料强度与所受载荷的大小相等。利用该模型可以求得零部件(材料)在不同载荷作用下剩余强度变化曲线。该模型中,零部件(材料)的剩余强度r(n)随着载荷的循环数n的增加而不断的减小,直至剩余强度与载荷相等时失效发生。模型中的参数由材料的S-N曲线确定,具体确定方法在1.1节中已论述过,这里不再赘述。

实际中,齿轮受到的载荷并不是恒定不变的,工况不同时,载荷不同,所以有必要建立一个多级加载的剩余强度模型。两级加载是多级加载的基础。两级加载时。可以利用疲劳损伤等效理论,即第1级载荷循环作用n1次造成的损伤等于第2级载荷SP2循环作用n′2造成的损伤[17]。假设第1级载荷SP1作用下其疲劳寿命为Nf1,那么在第1级载荷循环作用n1次后,剩余强度为

| $ r\left( {{n_1}} \right) = r\left( 0 \right) - \left[ {r\left( 0 \right) - {S_{P1}}} \right]\left[ {1 - {{\left( {1 - \frac{{{n_1}}}{{{N_{f1}}}}} \right)}^{\frac{1}{{1 - {T_1}}}}}} \right] $ | (13) |

第2级载荷SP2循环作用n′2造成的损伤与第1级载荷循环作用n1次造成的损伤相等,即

| $ r\left( {{n_1}} \right) = r\left( 0 \right) - \left[ {r\left( 0 \right) - {S_{P2}}} \right]\left[ {1 - {{\left( {1 - \frac{{{{n'}_2}}}{{{N_{f2}}}}} \right)}^{\frac{1}{{1 - {T_2}}}}}} \right] $ | (14) |

由式(14) 可得

| $ {{n'}_2} = {N_{f2}}\left\{ {1 - {{\left[ {1 - \frac{{r\left( 0 \right) - r\left( {{n_1}} \right)}}{{r\left( 0 \right) - {S_{P2}}}}} \right]}^{1 - {T_2}}}} \right\} $ | (15) |

那么两级载荷作用后的剩余强度模型为

| $ \begin{array}{l} r\left( {{n_1} + {n_2}} \right) = r\left( 0 \right) - \left[ {r\left( 0 \right) - {S_{P2}}} \right] \cdot \\ \;\;\;\;\;\;\;\;\;\;\left[ {1 - {{\left( {1 - \frac{{{{n'}_2} + {n_2}}}{{{N_{f2}}}}} \right)}^{\frac{1}{{1 - {T_2}}}}}} \right] \end{array} $ | (16) |

同理可求得两级加载时,按式(10) 计算的等效载荷循环次数:

| $ {{n'}_2} = {N_{f2}}{\left( {\frac{{r\left( 0 \right) - r\left( {{n_1}} \right)}}{{r\left( 0 \right) - {S_{P2}}}}} \right)^{\frac{1}{{{C_{02}}}}}} $ | (17) |

两级载荷作用后的剩余强度模型为

| $ r\left( {{n_1} + {n_2}} \right) = r\left( 0 \right) - \left[ {r\left( 0 \right) - {S_{P2}}} \right]{\left( {\frac{{{{n'}_2} + {n_2}}}{{{N_{f2}}}}} \right)^{{C_{02}}}} $ | (18) |

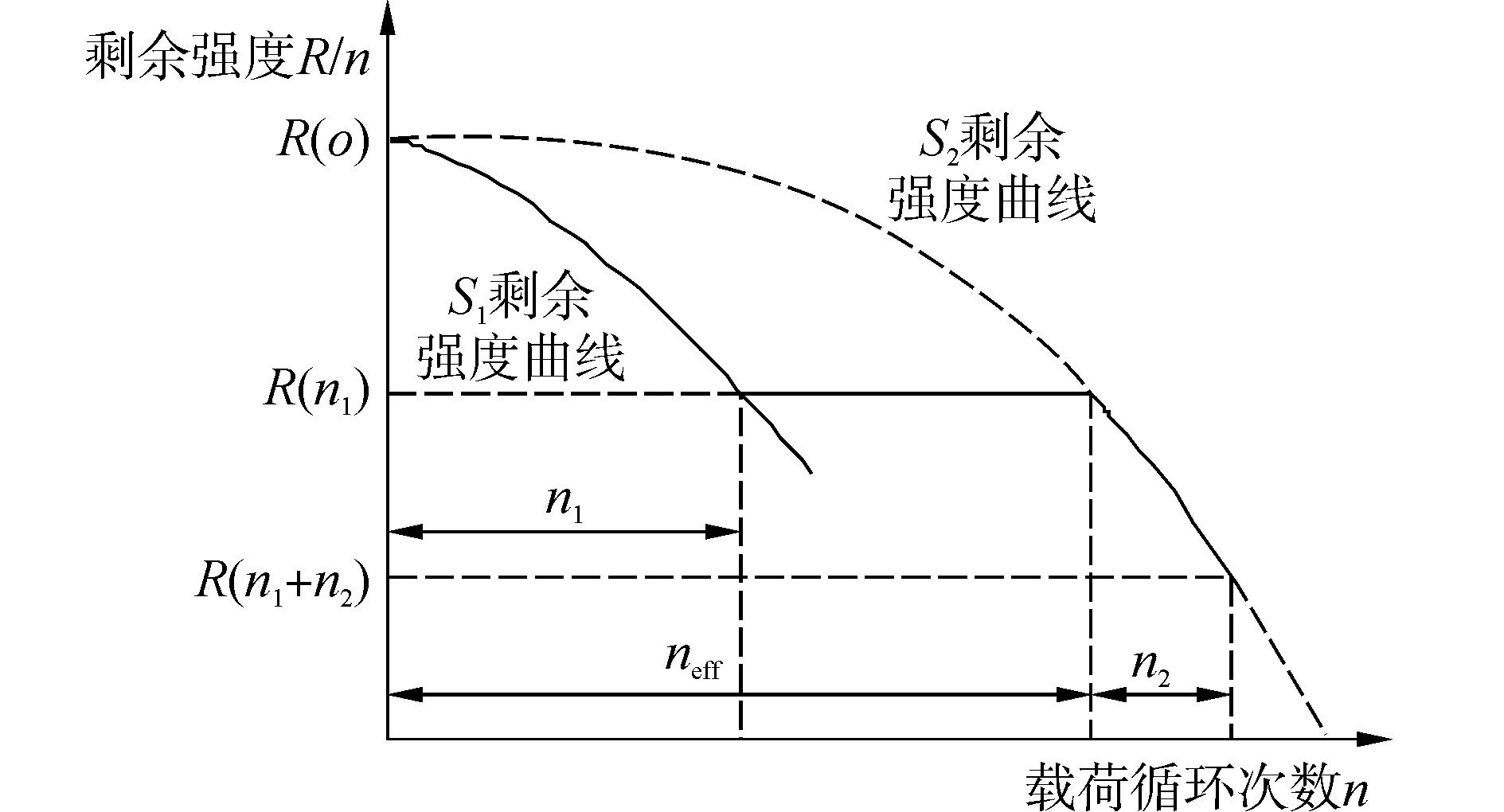

当零部件受到多级载荷作用时,也可根据疲劳损伤等效理论推导出相应的多级疲劳载荷剩余强度计算公式。疲劳损伤等效理论具体过程如图 1所示。

|

图 1 两个应力水平的疲劳剩余强度关系的等效 Fig.1 Equivalent of the residual strength relation for two-stress level fatigue |

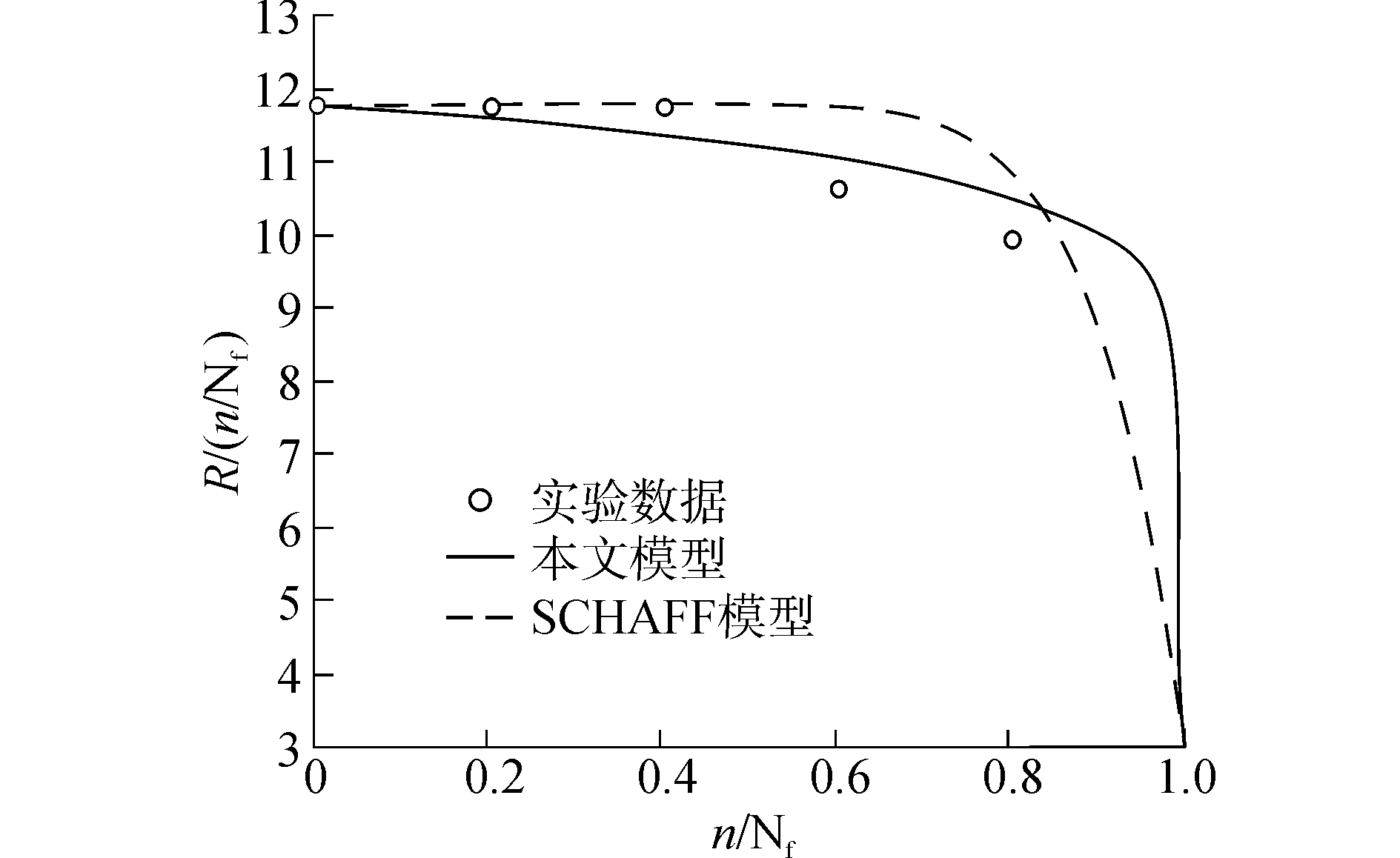

45#钢实验数据如表 1所示[16]。与本文提出模型及Schaff的模型预测结果拟合,结果如图 2所示。

| 表 1 45#钢疲劳试验数据 Tab.1 Test results of residual strength of 45# steel |

|

图 2 45#钢在恒幅载荷下的剩余强度 Fig.2 Residual strength of 45# steel under constant amplitude load |

从图 2可知,图 2中JEFFERY模型最大误差为10%,本文中模型仅为5%。采用本文所提模型对材料的剩余强度进行预测是可行的。此外,图 2也体现了剩余强度衰减的特点,即在服役初期强度衰减速度缓慢,服役后期“突然死亡”,而剩余强度退化主要受到裂纹扩展规律的控制,服役初期微裂纹在疲劳载荷作用下缓慢形成,随后微裂纹逐渐扩展最终发生断裂,也就是产品“瞬间失效”[18]。

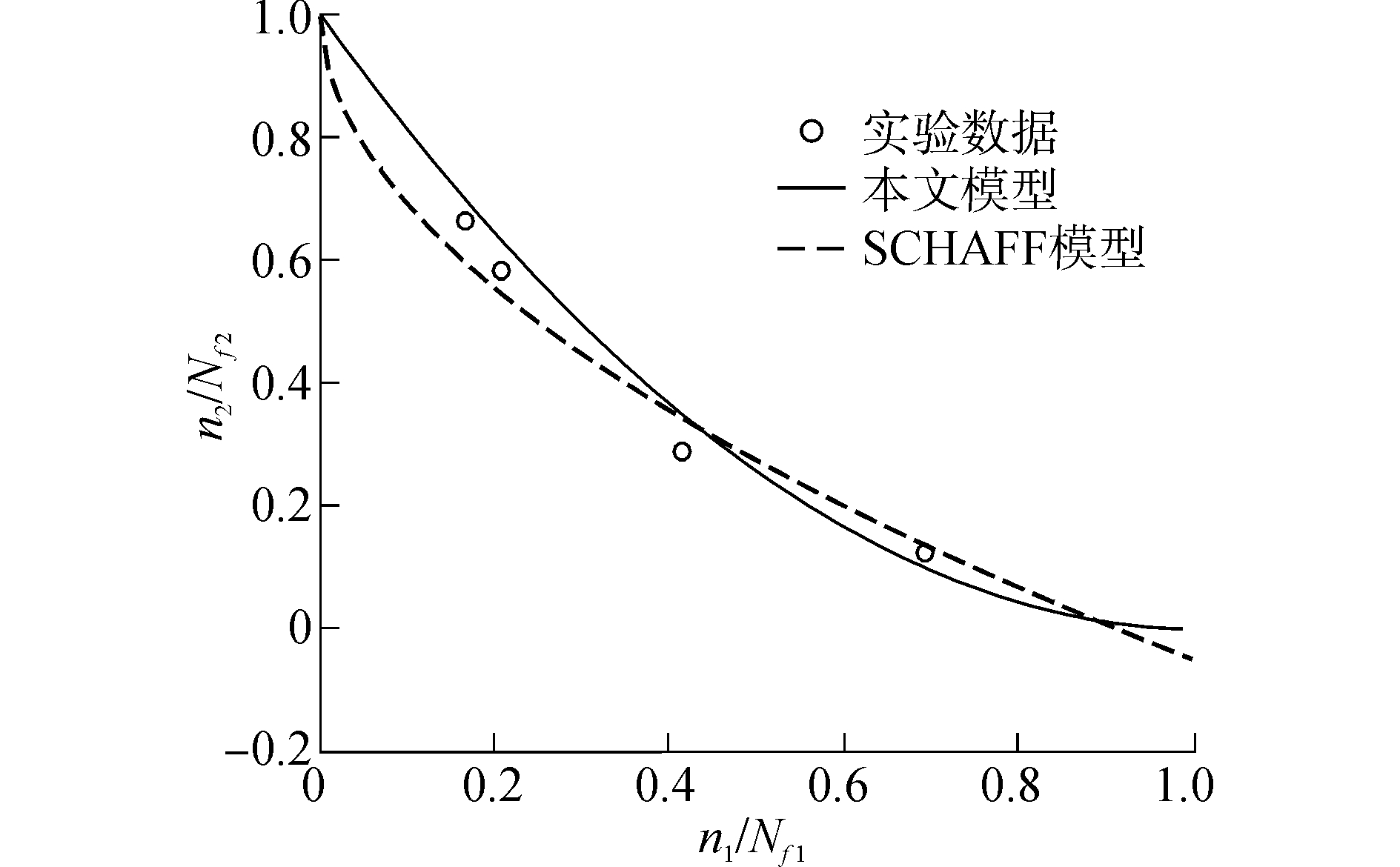

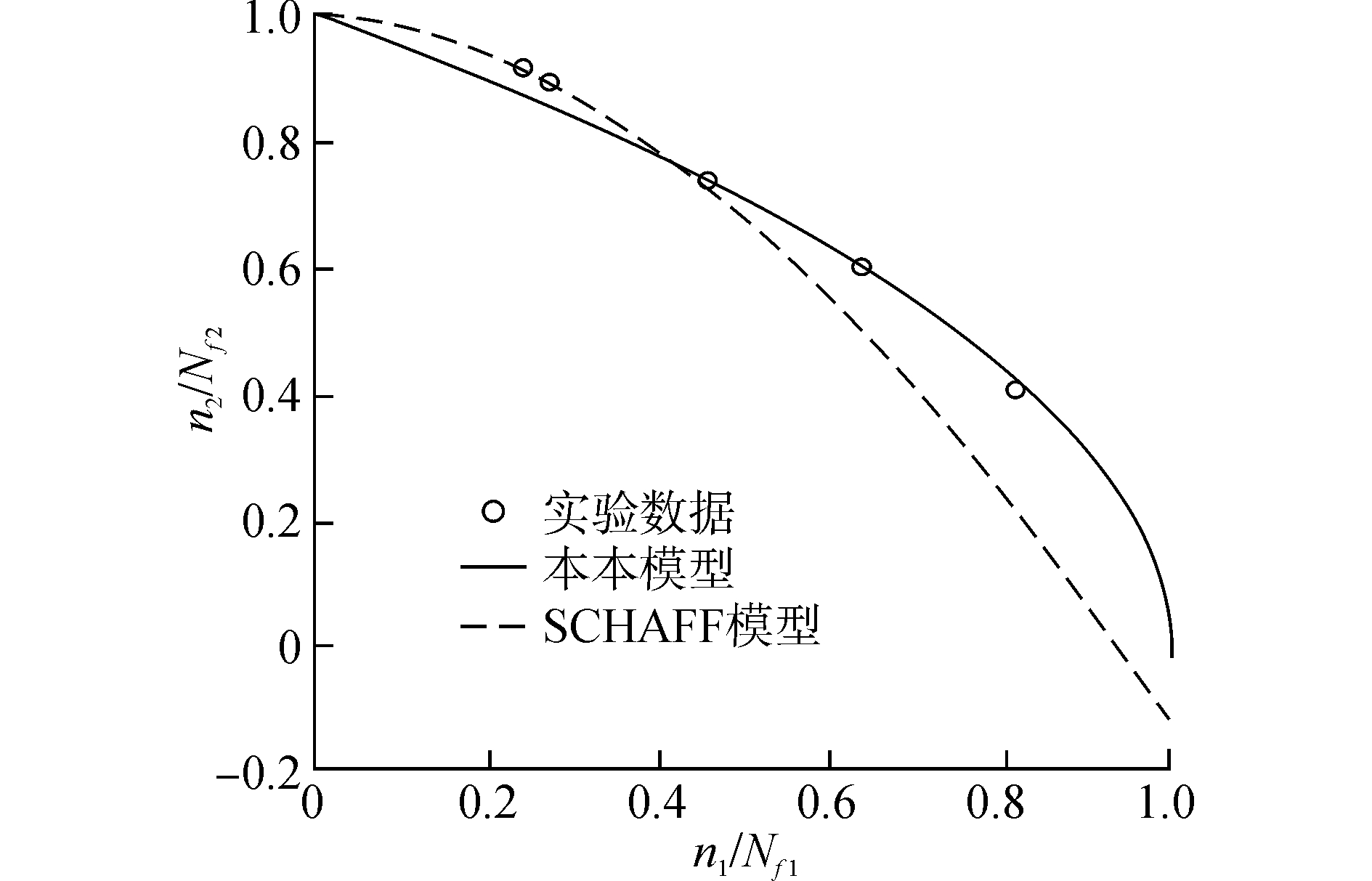

在对疲劳损伤理论的研究过程中,miner理论认为损伤与加载顺序无关,但是经过大量的研究发现,事实并非如此。在验证二级加载情况时,引用文献[12]中两组由不同加载顺序得到的实验数据(表 2)与式(8)、(10) 的预测结果进行对比,实验时加载平均应力为250 MPa。

| 表 2 30CrMnSiA在两级载荷下实验数据与模型预测值对比 Tab.2 Experiment and prediction comparison of two-stress level test results for 30CrMnSiA |

图 3、4分别为30CrMnsiA在加载顺序为高-低、低-高两种不同加载方式时两种模型预测值与实验值的比较。图 3中的n1表示高载荷的循环作用次数,Nf1是指高载荷作用下的材料寿命,n2表示低载荷的循环作用次数,Nf2是指低载荷作用下载荷寿命;图 4中n1表示低载荷的循环作用次数,Nf1是指低载荷作用下的材料寿命,n2表示高载荷的循环作用次数,Nf2是指高载荷作用下载荷寿命。

|

图 3 高-低加载时30CrMnSiA剩余强度变化 Fig.3 Residual strength of 30CrMnSiA at high-low loading |

|

图 4 低-高加载时30CrMnSiA剩余强度变化 Fig.4 Residual strength of 30CrMnSiA at low-high loading |

图 3中JEFFERY模型最大误差为19.1%,文中模型为15%;图 4中JEFFERY模型最大误差为11.67%,文中模型仅为5.1%。由图 3、4可以看出在二级加载时无论是高-低、还是低-高加载,本文所提模型对材料剩余强度的预测结果都是令人满意的。从图 3与图 4剩余强度衰减趋势来看,加载顺序不同,强度退化形式不同。观察实验数据可以发现:加载顺序为高-低时,失效时临界循环数比

根据应力-强度干涉理论有可靠性时变功能函数[19]:

| $ g\left( t \right) = r\left( t \right) - s\left( t \right) $ | (19) |

式中:r(t)为齿轮剩余疲劳强度,根据式(10) 计算,s(t)为时变应力。功能函数g有两种情况:

| $ \left\{ \begin{array}{l} g > 0,\;\;\;\;安全状态\\ g \le 0,\;\;\;\;失效状态 \end{array} \right. $ | (20) |

结合式(4) 有

| $ \begin{array}{l} g\left( {X,t} \right) = r\left( 0 \right) - \left[ {r\left( 0 \right) - {S_{\max }}} \right] \cdot \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\left[ {1 - {{\left( {1 - \frac{n}{{{N_f}}}} \right)}^{\frac{1}{{1 - T\left( {{\sigma _{\max }},{\sigma _m}} \right)}}}}} \right] - s\left( t \right) \end{array} $ | (21) |

由于制造过程、材料性能、所处环境等存在不确定性,使得齿轮的初始强度并不是一个定值,而是服从一定的分布,一般认为,齿轮的初始强度服从对数正态分布[20]。

齿轮应力分布形式的确定采用如下步骤:

1) 建立齿轮传动系统的动力学模型获得齿轮的动态啮合力;

2) 通过准静态法获得齿轮动态应力;

3) 通过雨流计数法对齿轮动态应力进行统计计数;

4) 确定应力的分布形式。

当随机变量服从正态分布时,根据摄动法可得齿轮的时变可靠性指标β(t)[20]:

| $ \beta \left( t \right) = \frac{{{\mu _{g\left( t \right)}}}}{{{\sigma _{g\left( t \right)}}}} = \frac{{{\rm{E}}\left[ {g\left( t \right)} \right]}}{{\sqrt {{\rm{Var}}(g\left( t \right))} }} $ | (22) |

式中:μg表示状态方程的均值,σg为状态方程的标准差。

当随机变量不服从正态分布时,应先根据JC验算点法将非正态分布变量进行等效正态化[21],再采用式(22) 计算可靠度指标。

相应地,齿轮时变可靠度为

| $ R\left( t \right) = \mathit{\Phi} \left( {\beta \left( t \right)} \right) $ | (23) |

式中:R(t)为时变可靠性。在各基本变量的概率分布类型及统计参数已知的条件下,可采用JC验算点法求得可靠度指标及可靠度。

3.2 齿轮传动动态疲劳强度可靠度由准静态法获得齿轮接触应力-时间历程的过程为[22]

| $ \sigma \left( t \right) = p\left( t \right)\frac{\sigma }{p} $ | (24) |

式中:σ(t)为接触应力-时间历程,p(t)为动态载荷-时间历程,σ为静态载荷所引起的接触应力,p为静态载荷。其中齿轮的计算接触应力为[23]

| $ \sigma = \sqrt {\frac{{K{F_t}}}{{b{d_1}{\varepsilon _\alpha }}}\frac{{u + 1}}{u}} \sqrt {\frac{{2\cos {\beta _b}}}{{\sin {\alpha _t}\cos {\alpha _t}}}} \cdot {Z_E} $ | (25) |

式中:b为工作齿宽,K为载荷系数,u为齿数比,Ft为端面内分度圆柱上的额定圆周力,εα为端面重合度,βb为基圆螺旋角,ZE为弹性系数。通常认为b、K、u、Ft、εα、βb、ZE均服从正态分布[20]。

与齿轮接触疲劳可靠度计算类似,结合啮合力-时间历程,由准静态法可得齿根弯曲疲劳应力-时间历程,即

| $ {\sigma _F}\left( t \right) = p\left( t \right)\frac{{{\sigma _F}}}{{{p_{FEA}}}} $ | (26) |

式中:σF(t)为齿根弯曲疲劳应力-时间历程,σF为静态载荷所引起的齿根弯曲疲劳应力。

其中齿轮的计算接触应力为

| $ {\sigma _F} = \frac{{K{F_t}{Y_{Fa}}{Y_{Sa}}{Y_\beta }}}{{b{m_n}{\varepsilon _\alpha }}} $ | (27) |

式中:mn为法向模数,YFa为斜齿轮的齿形系数,YSa为斜齿轮的应力校正系数,Yβ为螺旋角影响系数。通常认为mn、YFa、YSa、Yβ均服从正态分布。

齿轮接触疲劳及弯曲疲劳应力-时间历程确定后,采用雨流计数法对时间历程进行统计,确定疲劳应力的幅值分布。结合齿轮初始接触疲劳及弯曲疲劳强度,应用3.1节中的可靠度功能函数,用JC验算点法即可获得齿轮的动态接触疲劳强度可靠度与弯曲疲劳强度可靠度。

4 实例应用及结果分析某齿轮传动由一个平行轴斜齿轮结构组成,齿轮材料为18CrNiMo7-6,弹性模量为2.06×105 MPa,泊松比为0.3,传递的转矩为1 300 N·m,电机转速4 100 r/min齿轮传动系统的基本参数如表 3所示。

| 表 3 某齿轮传动系统参数 Tab.3 Parameters of a gear transmission system |

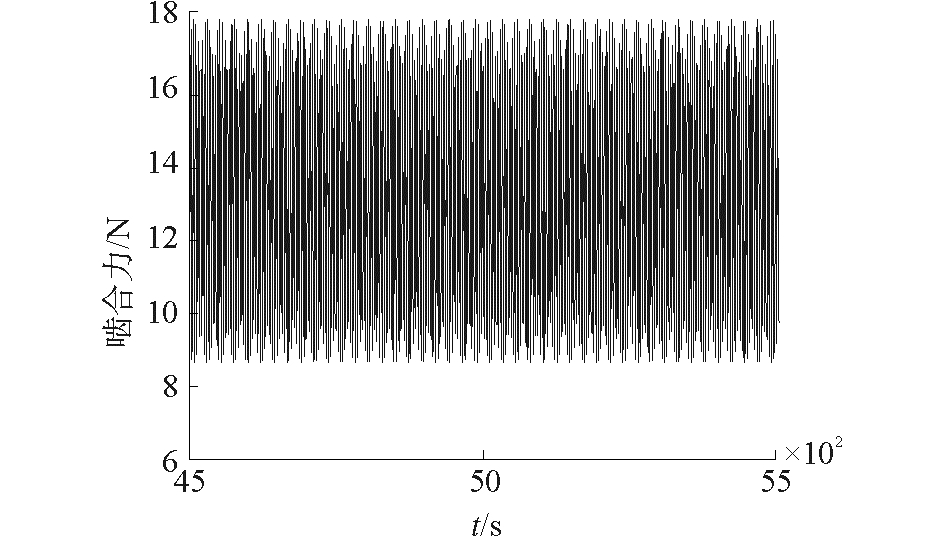

由齿轮系统动力学模型经仿真得到齿轮啮合力的时间变化历程p(t)如图 5所示。

|

图 5 动态啮合力 Fig.5 Dynamic meshing forces |

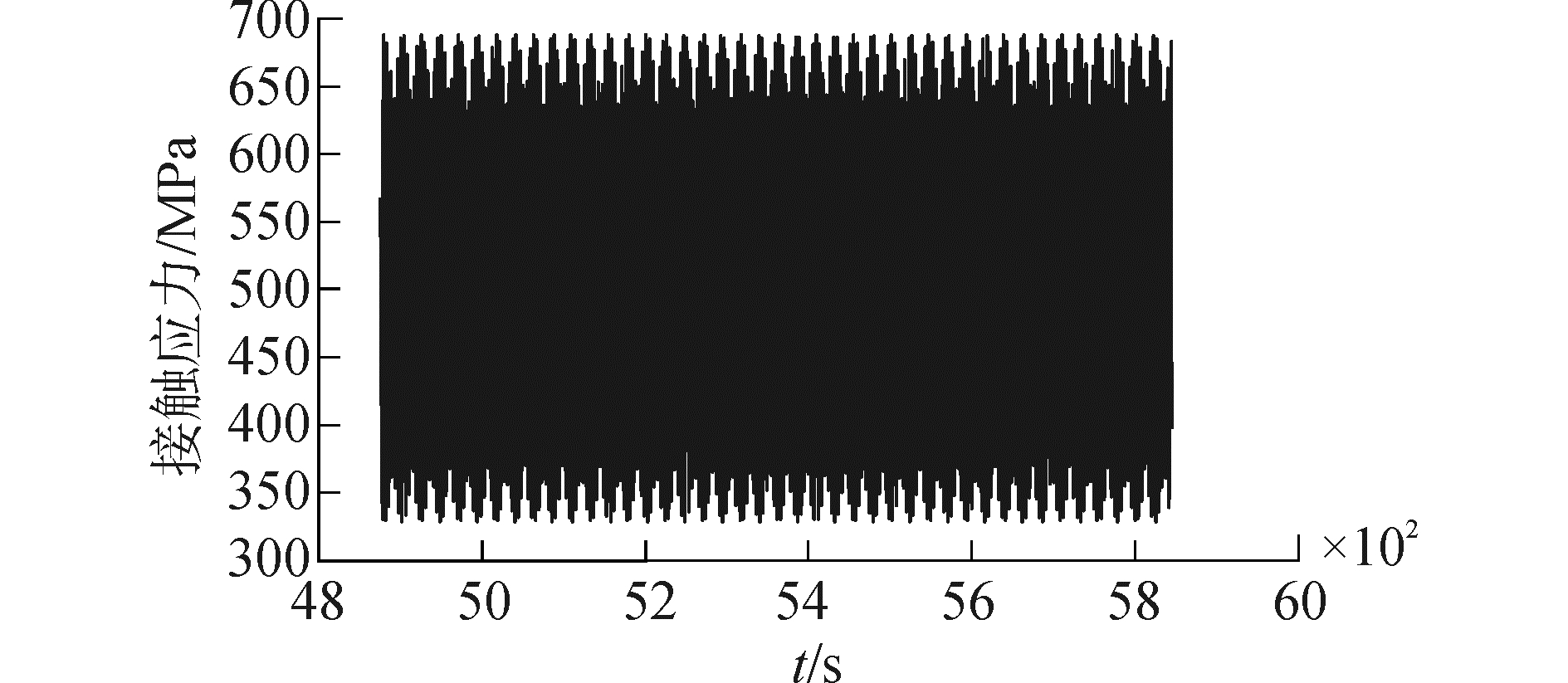

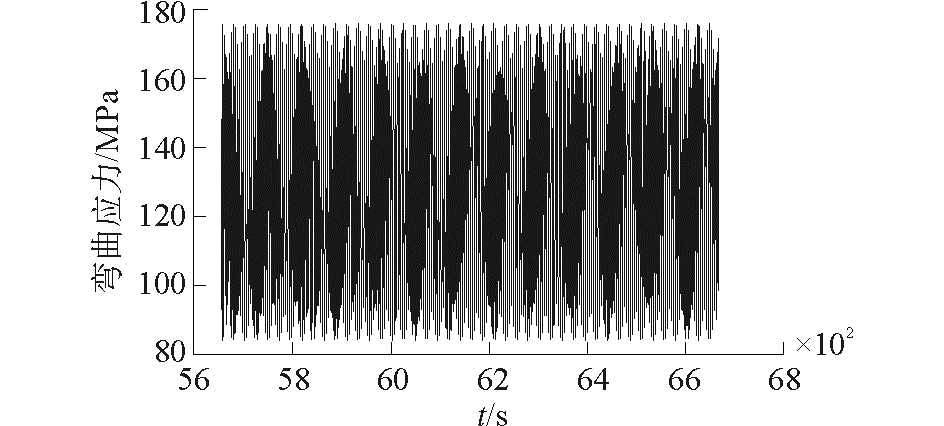

动态接触应力的平均值为502 MPa,标准差为128 MPa。齿根弯曲疲劳应力的平均值为128.5 MPa,标准差为32.88 MPa。齿轮齿面动态接触应力及齿根弯曲应力如图 6、7所示。

|

图 6 动态接触应力 Fig.6 Dynamic meshing contact forces |

|

图 7 齿轮动态弯曲应力 Fig.7 The dynamic bending stress |

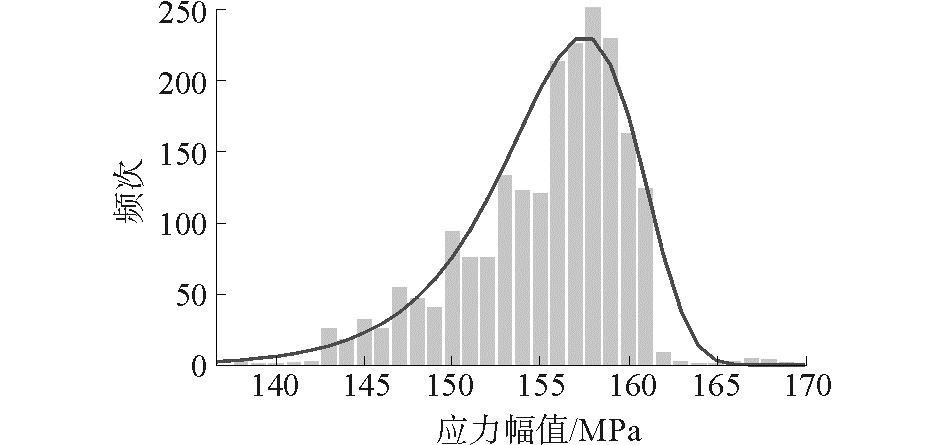

采用雨流计数法对齿轮动态接触应力统计得到齿轮齿面接触应力及齿根弯曲应力的幅值统计量如图 8、9所示。

|

图 8 齿轮动态接触应力幅值统计 Fig.8 The amplitude of gear contact stress |

|

图 9 齿轮弯曲应力幅值 Fig.9 The amplitude of gear bending stress |

载荷的幅值变化对零件的疲劳寿命影响较大,所以采用载荷的幅值进行计算。由图 8、9经拟合有齿面接触应力幅值服从均值为472 MPa,标准差为10的极值Ⅰ型分布;齿根弯曲应力幅值服从均值为157 MPa,标准差为3.8的极值Ⅰ型分布。

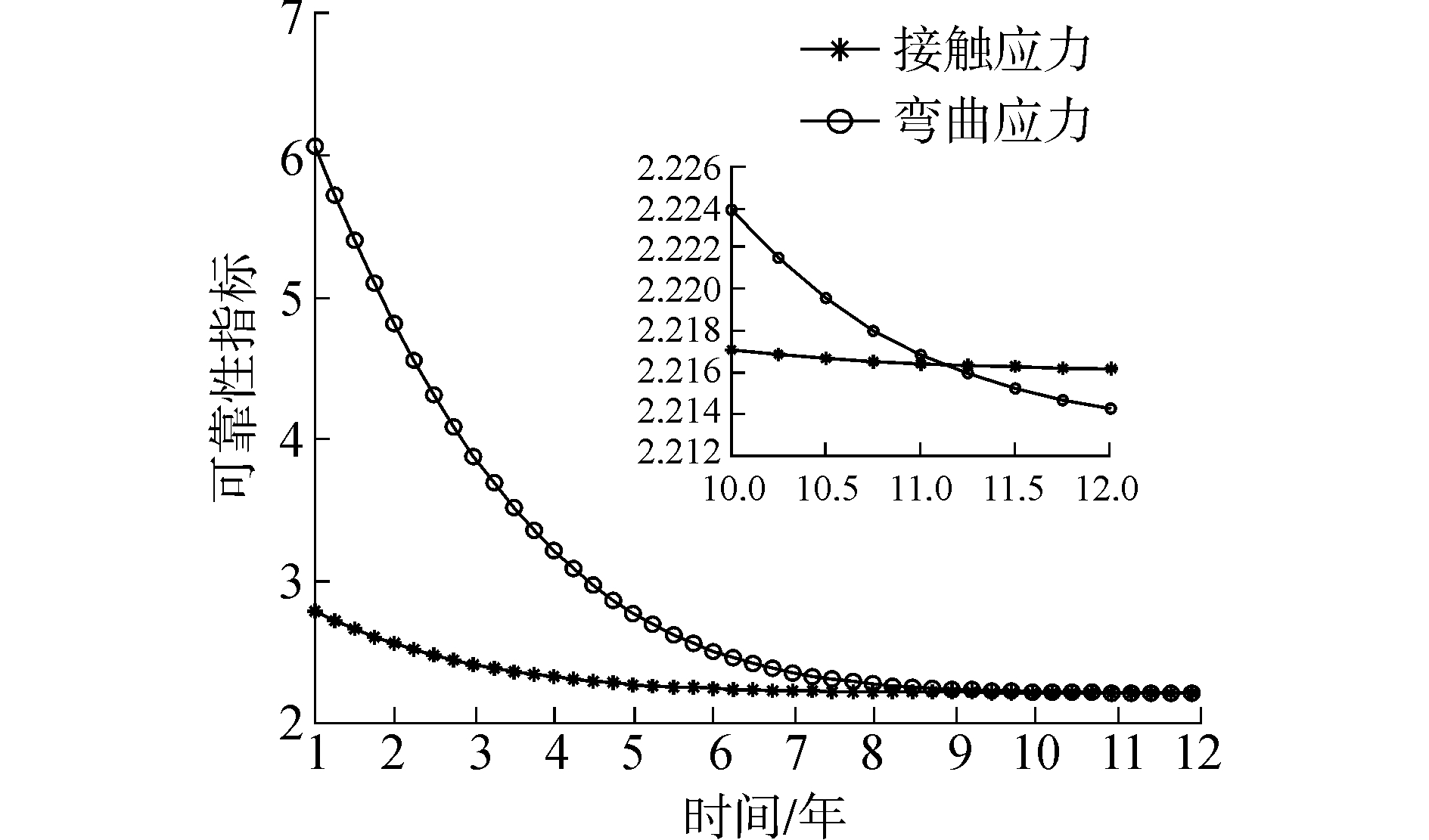

采用JC验算点法将强度及载荷分布正态化,通过摄动法得到该齿轮动态可靠度指标β曲线、可靠度曲线如图 10、11所示。

|

图 10 可靠性指标变化曲线 Fig.10 The reliability index curve |

|

图 11 可靠度变化曲线 Fig.11 The reliability curve |

由图 10、11来看,齿轮弯曲疲劳可靠性指标变化趋势与可靠度变化趋势略有不同。在图 10中,齿轮疲劳可靠度指标在齿轮服役前期始终呈下降趋势;在图 11中,齿轮弯曲疲劳强度可靠度在齿轮服役初期基本保持不变,之后呈下降趋势。

齿面接触疲劳强度可靠度指标与可靠度变化趋势一致。在经历了服役前期的迅速下降后,中后期则进入一个相对稳定的过程,无论是可靠度还是可靠性指标都几乎不再减小,或减小趋势不明显。在服役中后期,齿根弯曲疲劳强度可靠度及可靠性指标变化趋势与接触疲劳可靠度的变化趋势一致。

观察两图发现虽然齿轮可靠性指标及可靠度变化趋势略有不同,但无论是接触疲劳强度还是弯曲疲劳强度可靠度进入稳定阶段的时间相对可靠性指标都有一定的延迟。

齿轮服役前期,无论是可靠度指标还是可靠度,接触疲劳都比弯曲疲劳低,在这一阶段应注意齿轮接触疲劳可靠度。齿轮进入可靠度相对稳定阶段后,齿根弯曲疲劳可靠度比齿面疲劳可靠度低,但是两者差距很小,所以应同时关注齿面接触疲劳及齿根弯曲疲劳可靠度。

5 结论1) 建立了基于非线性连续疲劳损伤累积理论的疲劳损伤剩余强度模型,利用实验数据对模型进行验证。研究表明模型与实验结果吻合较好。

2) 在对齿轮动态可靠度研究的基础上,给出了齿轮接触疲劳可靠度及齿根弯曲疲劳可靠度随时间变化的规律,在服役前期齿轮疲劳强度可靠度下降趋势,弯曲疲劳可靠度比齿面接触疲劳可靠度大的多,齿轮服役前期应关注齿面接触疲劳强度可靠度。

3) 齿轮服役中后期,齿轮疲劳强度可靠度进入相对稳定阶段,接触疲劳可靠度比弯曲疲劳可靠度略高,应同时关注齿轮齿面接触及齿根弯曲疲劳强度可靠度。

本文建立的剩余强度模型可应用于大型齿轮动态可靠度及寿命的预测,这个模型可以避免大量破坏性试验的进行,提高大型齿轮寿命预测的经济性及适用性。

| [1] |

EN I, ALDERLIESTEN R C, BENEDICTUS R. Lay-up optimisation of fibre metal laminates based on fatigue crack propagation and residual strength[J]. Composite structures, 2015, 124: 77-87. DOI:10.1016/j.compstruct.2014.12.060 ( 0) 0)

|

| [2] |

张禄, 纪威, 周炜. 基于强度退化的疲劳累积损伤模型[J]. 农业工程学报, 2015, 31(1): 47-52. ZHANG Lu, JI Wei, ZHOU Wei. Fatigue cumulative damage models based on strength degradation[J]. Transactions of the Chinese society of agricultural engineering, 2015, 31(1): 47-52. (  0) 0)

|

| [3] |

BIAN Wenfeng, GUO Jingzhe, DU Shanyi. Residual strength model for composite laminates[J]. Journal of Harbin Institute of Technology (new series), 2010, 17(3): 424-426. ( 0) 0)

|

| [4] |

JAE M K, JUNG H C, CHANG S S. Prediction of residual strength after impact of CFRP composite structures[J]. International journal of precision engineering and manufacturing, 2014, 15(7): 1323-1329. DOI:10.1007/s12541-014-0472-0 ( 0) 0)

|

| [5] |

ASHHAD I, FATAI A, ABUL K A. Residual strength of corroded reinforced concrete beams using an adaptive model based on ann[J]. International journal of concrete structures and materials, 2015, 9(2): 159-172. DOI:10.1007/s40069-015-0097-4 ( 0) 0)

|

| [6] |

AZAD A, AHMAD S, AL G B. Flexural strength of corroded reinforced concrete beams[J]. Magazine of concrete research, 2010, 62(6): 405-414. DOI:10.1680/macr.2010.62.6.405 ( 0) 0)

|

| [7] |

ALBERTO D, MASSIMILIANO G, LUIGI G. Modeling the residual strength of carbon fiber reinforced composites subjected to cyclic loading[J]. International journal of fatigue, 2015, 9(78): 31-37. ( 0) 0)

|

| [8] |

安宗文, 高建雄, 刘波. 基于P-S-N曲线的强度退化随机模型[J]. 计算力学学报, 1998, 19(1): 647-656. AN Zongwen, GAO Jianxiong, LIU Bo. Stochastic model of strength degradation based on P-S-N curve[J]. Journal of aeronautical science, 1998, 19(6): 647-656. (  0) 0)

|

| [9] |

HAN Zhongying, HUANG Xiaoguang, CAO Yuguang. Nonlinear cumulative evolution model for corrosion fatigue damage[J]. Journal of Zhejiang University:science, 2014, 15(6): 447-453. DOI:10.1631/jzus.A1300362 ( 0) 0)

|

| [10] |

林杰威, 张俊红, 张桂昌. 基于连续非线性损伤的航空发动机叶片疲劳研究[J]. 机械工程学报, 2010, 46(18): 66-70. LIN Jiewei, ZHANG Junhong, ZHANG Guichang. Fatigue research of aero engine blade based on continuous nonlinear damage[J]. Journal of mechanical engineering, 2010, 46(18): 66-70. (  0) 0)

|

| [11] |

CHABOCHE J L, LESNE P M. A non-linear continuous fatigue damage model[J]. Fatigue & fracture of engineering materials & structures, 1988, 11(1): 1-17. ( 0) 0)

|

| [12] |

方义庆, 胡明敏, 罗艳利. 基于全域损伤测试建立的连续疲劳损伤模型[J]. 机械强度, 2006, 28(4): 582-586. FANG Yiqing, HU Mingmin, LUO Yanli. New continuous fatigue damage model based on whole damage field measurement[J]. Journal of mechanical strength, 2006, 28(4): 582-586. (  0) 0)

|

| [13] |

YUAN Rong, LI Haiqing, HUANG Hongzhong. A new non-linear continuum damage mechanics model for fatigue life prediction under variable loading[J]. Mechanika, 2013, 19(5): 506-511. ( 0) 0)

|

| [14] |

ZUO Fangjun, ZHU Shunpeng, GAO Huiying. Stochastic fatigue life and reliability prediction based on residual strength[J]. Journal of Shanghai Jiao Tong University, 2015, 20(3): 331-337. DOI:10.1007/s12204-015-1632-9 ( 0) 0)

|

| [15] |

SCHAFF J R, DAVIDSON B D. Life prediction methodology for composite structures:Part Ⅰ-constant amplitude and two-stress level fatigue[J]. Journal of composite materials, 1997, 31(2): 128-157. DOI:10.1177/002199839703100202 ( 0) 0)

|

| [16] |

李莉. 机械零件疲劳强度若干问题的研究[D]. 沈阳: 东北大学, 2009: 9. LI Li. Research on the fatigue strength of mechanical parts[D]. Shenyang:Northeastern University, 2009:9. http: //cdmd. cnki. com. cn/Article/CDMD-10145-2010055601. htm (  0) 0)

|

| [17] |

谢里阳. 疲劳损伤状态的等效性[J]. 机械强度, 1995, 17(2): 100-104. XIE Liyang. The equivalent fatigue damage state[J]. Journal of mechanical strength, 1995, 17(2): 100-104. (  0) 0)

|

| [18] |

周迅, 俞小莉, 李迎. 稳态疲劳载荷下曲轴剩余强度模型的试验研究[J]. 机械工程学报, 2006, 42(4): 213-217. ZHOU Xun, YU Xiaoli, LI Ying. Experimental study on the residual strength model of crankshaft under steady state fatigue load[J]. Journal of mechanical engineering, 2006, 42(4): 213-217. (  0) 0)

|

| [19] |

王新刚, 张义民, 王宝艳. 机械零部件的动态可靠性灵敏度分析[J]. 机械工程学报, 2010, 46(10): 188-193. WANG Xingang, ZHANG Yimin, WANG Baoyan. Dynamic reliability sensitivity analysis of mechanical components[J]. Journal of mechanical engineering, 2010, 46(10): 188-193. (  0) 0)

|

| [20] |

张义民. 汽车零部件可靠性设计[M]. 北京: 北京理工大学出版社, 2000: 9.

( 0) 0)

|

| [21] |

HUANG Lingzhi, LI Shouyi, SI Zheng. Research on designing for flood risk based on advanced checking-point (JC) method[J]. Environmental engineering and management journal, 2014, 13(8): 2119-2124. ( 0) 0)

|

| [22] |

周志刚. 随机风作用下风力发电机齿轮传动系统动力学及动态可靠性研究[D]. 重庆: 重庆大学, 2012. ZHOU Zhigang. Study on dynamics and reliability of gear transmission system of wind turbine generator under random wind[D]. Chongqing:Chongqing University, 2012. http: //cdmd. cnki. com. cn/Article/CDMD-10611-1012047206. htm (  0) 0)

|

| [23] |

濮良贵, 纪明刚. 机械设计[M]. 北京: 高等教育出版社, 2006.

( 0) 0)

|

2017, Vol. 38

2017, Vol. 38