高压共轨燃油喷射系统在提高柴油机经济性和降低排放方面起着重要作用,是使得柴油机满足日益严格的排放法规及推动柴油机向低油耗、低排放方向发展的关键技术之一[1-2]。随着高压共轨系统喷油压力的不断提高,高压油泵的泄漏成为制约其供油压力的关键,因此,作为高压共轨燃油系统的供油部件,提高高压油泵柱塞偶件间密封性,减小燃油泄漏,研究高压油泵在全工况范围内的容积效率有助于发展系统轨压控制的前馈策略,提高发动机瞬变工况下对体积控制阀(volumetric control valve, VCV)的动态响应控制。应用高压油泵容积效率的可靠数据有助于选择与喷油器高效匹配的油泵排量,从而减少系统功率损失,提高高压油泵的容积效率不仅可以提高油泵的供油能力,还可以提高系统效率[3-5]。因此,研究高压油泵参数对容积效率的影响规律对提高共轨系统供油压力以及指导高压油泵优化设计具有重要理论意义。

1 高压油泵结构及原理本文研究的高压油泵为轴向双柱塞泵,主要由凸轮驱动组件、柱塞加压组件、VCV阀组件和进油阀、出油阀组件构成,图 1所示为泵体结构,图 2所示为VCV阀组件。

|

1.凸轮,2.供油柱塞,3.柱塞弹簧,4.泵体,5.进油阀,6.出油阀 图 1 高压油泵泵体部分 Fig.1 Pump body of high pressure pump |

|

1.插线座,2.动铁芯,3.静铁芯,4.量油阀弹簧,5.出油孔,6.量油孔,7.进油孔,8.线圈 图 2 高压油泵VCV阀部分 Fig.2 VCV components of high pressure pump |

高压共轨系统对轨压的控制主要是通过调节VCV阀量油孔开度控制高压油泵的供油量来实现的。如图 3所示为高压油泵工作原理图,当供油柱塞下行时柱塞腔压力降低,低压油路燃油在压力差的作用下经过VCV阀进入柱塞腔,此时进油阀开启,出油阀关闭,柱塞吸油。当供油柱塞上行时,柱塞腔压力升高,此时进油阀关闭,出油阀开启,柱塞腔内燃油供入共轨管,柱塞供油。

|

图 3 高压油泵原理图 Fig.3 Schematic diagram of high pressure fuel supply pump |

根据高压油泵结构及原理,利用AMESim仿真平台建立如图 4所示的高压油泵仿真模型,模型主要包括输油泵、VCV阀、溢流阀、阻尼孔、凸轮柱塞组件、进油阀和出油阀。模型中柱塞偶件间间隙、初始接触长度和最大接触长度分别为0.006、10和20 mm。为保证仿真模型的准确性,使其能准确预测高压油泵的供油特性,利用在如图 5所示的高压油泵实验台上测得的实验数据对其进行了标定和验证。

|

图 4 高压油泵仿真模型 Fig.4 Simulation model of high pressure pump |

|

图 5 高压油泵实验装置 Fig.5 High pressure pump test bench |

图 6为典型工况下高压油泵循环供油量的试验测量值与仿真计算值的对比曲线。由图 6可知,高压油泵仿真模型能够实现在全工况范围内对高压油泵供油特性的准确预测,仅在高转速和高压低转速工况区域,仿真值略高于测量值。这是由于在高转速时试验过程中燃油温度升高散热时间较短,燃油粘度下降,柱塞偶件间燃油泄漏量增加,而仿真计算中泄漏模型仅考虑了压力对燃油粘度的影响,柱塞偶件间燃油泄漏量较小。此外,在高压低转速时输油泵输油效率因燃油泄流时间增加而下降,导致试验测得的供油量降低,而仿真模型中采用线性输油泵模型,输油量仅由转速决定。在试验工况范围内,循环供油量的仿真计算值与试验测量值的最大相对误差不超过7%,能够满足对高压油泵容积效率进行仿真分析的精度要求。

|

图 6 循环供油量仿真与测量值对比 Fig.6 Comparison of simulated and measured cycle fuel supply quantity |

理论上高压油泵的输出流量等于柱塞体积排量,但是由于柱塞副的泄漏、燃油的可压缩性等原因,高压油泵的实际输出流量小于理论输出流量,高压油泵的实际输出流量与理论输出流量的比为高压油泵的容积效率。为研究高压油泵容积效率在不同负荷下的变化规律,对高压油泵在不同控制信号占空比下的容积效率进行了研究,得到如图 7所示容积效率曲线。由图可见当占空比小于30%时,容积效率基本不随占空比变化;当占空比继续增加,容积效率与占空比呈正比关系逐渐增大;当占空比达到一定值后,容积效率不再随着占空比变化。这是由于当占空比较低时,比例电磁阀未开启,高压油泵主要从阻尼节流孔吸油,循环供油量取决于阻尼节流孔直径,此时容积效率不受占空比影响。随着占空比增加,比例电磁阀打开,循环供油量取决于比例电磁阀开度,容积效率随着占空比增加呈上升趋势;当占空比达到一定值时,比例电磁阀完全开启,循环供油量达到最大并取决于柱塞吸油速率,此时容积效率也达到最大值并不再受占空比影响,也称为达到占空比的饱和区。本文主要对高压油泵在占空比饱和区的最大容积效率进行研究。

|

图 7 不同转速下高压油泵容积效率随占空比的变化 Fig.7 Volumetric efficiency dependence on duty ratio at various camshaft speeds |

为了研究高压油泵容积效率在全工况范围的影响机理,对不同轨压和不同凸轮轴转速下的容积效率进行了研究,得到如图 8所示容积效率变化规律。由图可见高压油泵的容积效率随凸轮轴转速的升高而增加,且在轨压较低时容积效率受凸轮轴转速的影响不明显,而轨压较高时容积效率随凸轮轴转速升高增加显著。另外,容积效率随轨压的上升而降低,且在转速较低时容积效率受轨压的影响显著。这是因为随着轨压的增加柱塞偶件受到的液压力增加,柱塞副间隙的燃油泄漏量增加从而导致油泵容积效率降低。而在轨压一定时,油泵供油效率主要由泄漏时间决定,在低凸轮轴转速下柱塞供油时间长,燃油泄流量大,所以在相同轨压下油泵容积效率随转速的升高而增加。在高轨压下燃油泄漏流率大,由凸轮轴转速变化引起的供油时间长短对燃油泄漏量影响大,因此在高轨压下转速对油泵容积效率影响更明显,而低轨压下燃油泄漏流率小,所以凸轮轴转速变化对油泵容积效率影响不明显。

|

图 8 全工况范围内高压油泵容积效率 Fig.8 Volumetric efficiency under overall operation conditions |

高压油泵的泵油能力制约着共轨系统的最高喷射压力,喷油压力的提高不但直接影响柱塞副原始间隙的燃油泄漏,而且还会引起柱塞偶件变形,从而增大柱塞副的配合间隙导致燃油泄漏量增加,进一步导致泵容积效率的降低、泵油能力的下降。研究表明系统的压力生成能力不仅与密封间隙有关,同时也受系统的余隙容积、柱塞往复速度及排量容积等因素的影响[9]。因此,从提高供油能力的角度本文在保证高压油泵理论供油量不变的前提下,研究高压油泵参数对油泵容积效率的影响,参数取值见表 1。

| 表 1 主要参数 Tab.1 The main parameter |

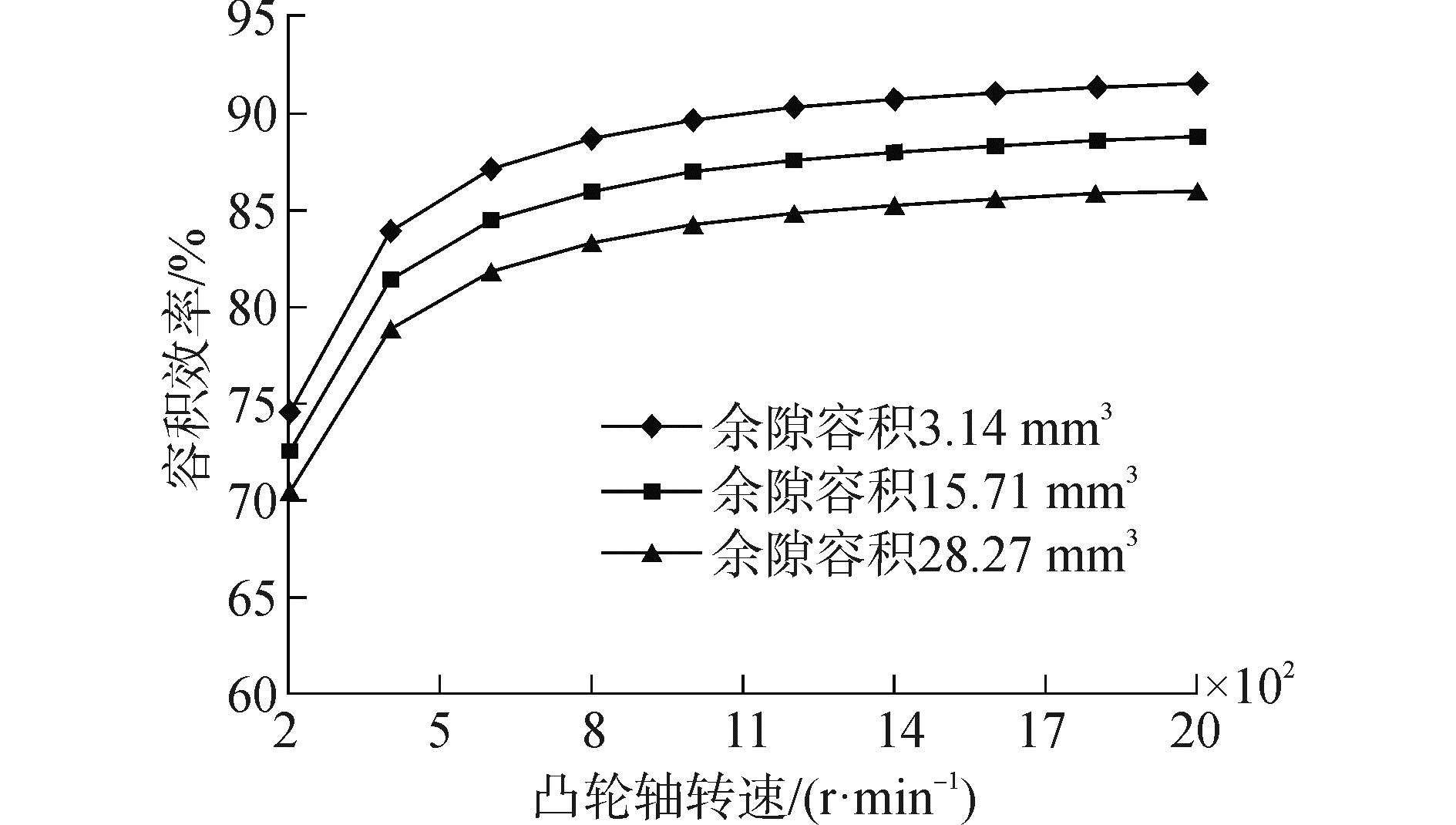

柱塞余隙容积是指柱塞达到上止点时柱塞腔内的容积,是为了防止柱塞碰撞变形和安装出油阀而不可避免的容积。本文在占空比100%、轨压120 MPa的不同凸轮轴转速工况下对高压油泵容积效率随柱塞余隙容积的变化进行了研究,变化规律如图 9所示。可见高压油泵容积效率随余隙容积的增加而减小,且影响程度在高凸轮轴转速下更加显著。这是因为余隙容积影响柱塞的建压过程,在柱塞到达上止点即供油结束时,随着余隙容积的增加,柱塞腔压力变化所引起的压缩燃油变化量增加,所以供油量下降,从而导致容积效率减小。此外,随着转速增加,柱塞运动速度增加,导致柱塞腔内燃油压缩量增加,所以余隙容积对高压油泵容积效率的影响程度在高凸轮轴转速时更加显著。

|

图 9 余隙容积对高压油泵容积效率的影响 Fig.9 Volumetric efficiency dependence on camshaft speed at distinct values of clearance volume |

柱塞的直径与升程决定了高压油泵的理论供油量,在确定高压油泵理论供油量后可以适当调整柱塞的直径和升程以提高油泵的容积效率。为研究柱塞直径和升程对高压油泵容积效率的影响,分别研究了不同柱塞直径和最大升程下高压油泵的容积效率,如图 10(a)和图 10(b)所示。可见随着柱塞直径和升程的增加,容积效率均呈增长趋势,只有在极低转速工况下,随着柱塞直径增大其容积效率反而降低。这是因为随着柱塞最大升程的增加,油泵排量增大且柱塞与柱塞套之间的接触长度增加,抑制了燃油泄漏,配合间隙内燃油泄漏量减小,因此容积效率升高。而随着柱塞直径增加,尽管相同配合间隙下柱塞偶件间的泄漏面积增加,燃油泄漏量有所增加,但油泵排量增大引起容积效率提高更明显,只有在极低转速下泄漏时间长导致容积效率下降。本文在保证柱塞余隙容积相同且柱塞理论排量不变的情况下研究了柱塞直径与升程对高压油泵容积效率的影响,如图 10(c)所示。由图可见细长的柱塞容积效率高于短粗的柱塞,且柱塞长径比对容积效率的影响程度在低凸轮轴转速下更加显著,这是因为柱塞升程引起容积效率变化比柱塞直径对容积效率的影响更显著,另外低转速下柱塞泄漏时间长,因此柱塞直径和升程对容积效率的影响程度在低凸轮轴转速下更加显著。

|

图 10 柱塞直径与升程对高压油泵容积效率的影响 Fig.10 Volumetric efficiency dependence on camshaft speed at distinct values of plunger diameter and lift |

在共轨系统中由于共轨管的存在,将燃油系统的供油与喷油完全分离,喷油压力和喷油定时不再受凸轮型线的影响,此时凸轮型线通过改变供油规律的方式对油泵容积效率产生影响。为研究凸轮型线对高压油泵容积效率的影响规律,分析了不同凸轮供油角下容积效率的变化规律。如图 11(a)为凸轮升程相同,柱塞供油角度不同的三条凸轮型线,图 11(b)为三条不同凸轮型线所对应的柱塞运动速度。

|

图 11 凸轮型线升程与速度 Fig.11 Plunger lift and velocity of plunger at various fuel supply angle |

图 12为占空比100%、轨压120 MPa工况下不同凸轮型线对高压油泵容积效率的影响,由图 12可见高压油泵容积效率随凸轮供油角度的增加而降低,且凸轮供油角度对容积效率的影响程度随凸轮轴转速的增加而减小。这是因为在双作用凸轮中柱塞完成一次供、吸油凸轮转过180℃A,随着供油角度的增加,柱塞吸油角度减小,吸油时间变短但柱塞运动速度增加,进而导致进油阀吸油流率呈现图 13(a)所示变化趋势,随着柱塞供油角度的增加,进油阀流率的最大值增加,但进油阀开启时间滞后,关闭时间不变,进油阀开启持续时间缩短,因此柱塞吸油量随供油角变化不明显。另一方面,随着柱塞供油角度的增加,柱塞供油时间长,柱塞腔长期维持高压状态,燃油泄漏量增加。进而导致出油阀流率呈现图 13(b)所示变化趋势, 随着柱塞供油角度的增加,出油阀流率的最大值减小明显,尽管出油阀开启和关闭时间都滞后,但其开启持续时间稍有增加,总的来说出油量下降,所以随着柱塞供油角度的增加高压油泵容积效率减小。在低凸轮轴转速下高压油泵泄漏时间长,柱塞泄漏量在时间上的积累效果更明显,因此凸轮型线供油角度的变化在低转速下对油泵容积效率影响更大。

|

图 12 不同凸轮供油角对高压油泵容积效率的影响 Fig.12 Volumetric efficiency dependence on camshaft speed at distinct values of fuel supply angle |

|

图 13 不同凸轮型线对进、出油阀流率的影响 Fig.13 Flow rate of inlet valve and outlet valve at various fuel supply angle |

在高压油泵工作过程中,当柱塞吸油时进油阀开启出油阀关闭,用来保证柱塞的正常吸油以及防止高压油管中的燃油回流;当柱塞压油时出油阀开启进油阀关闭,用来保证高压燃油的顺利供应以及防止柱塞腔内的高压燃油回流到低压油路中。可见在高压油泵工作过程中,进油阀、出油阀的及时开启和关闭是高压油泵高效稳定工作的前提。

如图 14所示为进油阀弹簧预紧力对高压油泵容积效率的影响,由图可见在一定范围内弹簧预紧力变化对容积效率没有明显影响,但在低转速下,进油阀弹簧预紧力过大会导致容积效率降低,而在高转速下预紧力过小也会导致容积效率降低。这是因为弹簧预紧力太大时不利于进油阀的开启, 尤其是低转速下在进油阀吸油过程中柱塞腔内压力下降缓慢,导致进油量减少。而弹簧预紧力太小时,则进油阀关闭动作缓慢, 尤其高转速下在柱塞供油行程时柱塞腔内建压迅速,从而造成回油量的增多。如图 15所示为进油阀弹簧刚度对高压油泵容积效率的影响,由图可见进油阀弹簧刚度对容积效率基本没有影响,理论上进油阀弹簧刚度对容积效率的影响应与弹簧预紧力一致,但由于进油阀开启位移很小,所以影响并不明显。

|

图 14 进油阀弹簧预紧力对容积效率的影响 Fig.14 Volumetric efficiency dependence on inlet valve spring pre-tightening force at distinct values of camshaft speed |

|

图 15 进油阀弹簧刚度对容积效率的影响 Fig.15 Volumetric efficiency dependence on camshaft speed at distinct values of inlet valve spring stiffness |

如图 16和图 17所示分别为出油阀弹簧预紧力和刚度对容积效率的影响,可见出油阀参数对高压油泵容积效率没有明显影响。因为出油阀连接柱塞腔与高压油管,由于高压油管内的压力很高,将出油球阀压在阀座上,与高压油管内的燃油压力相比,出油阀弹簧刚度和预紧力变化很小,难以对出油阀的动作响应和位移产生明显影响,因此出油阀弹簧刚度和预紧力对高压油泵容积效率没有明显影响。

|

图 16 出油阀弹簧预紧力对容积效率的影响 Fig.16 Volumetric efficiency dependence on camshaft speed at distinct values of outlet valve spring pre-tightening force |

|

图 17 出油阀弹簧刚度对容积效率的影响 Fig.17 Volumetric efficiency dependence on camshaft speed at distinct values of outlet valve spring stiffness |

随着高压油泵供油压力的提高,燃油可压缩性对柱塞腔内建压过程的影响更加显著,由于燃油的可压缩性受到其粘度、密度和弹性模量等物性参数的影响,而燃油的物性参数又取决于其燃油种类、温度和压力等因素。油箱燃油温度对高压油泵容积效率的影响规律如图 18所示,由图可见高压油泵容积效率随燃油温度的升高而下降。一方面随着燃油温度的升高燃油的粘度、密度、弹性模量和音速都减小,在达到相同压力的前提下,单位体积的燃油被压缩所需要的压缩能增加,导致余隙容积内压缩燃油量增加;另一方面,燃油被压缩过程中部分液压能转化为热能,随着油箱燃油温度的升高柱塞腔内压缩燃油的温度相应升高,导致柱塞粘度减小、燃油泄漏量增加,综合考虑以上两方面,温度变化引起燃油泄漏更为显著,因此容积效率随温度的升高而下降,但由于在低转速下柱塞供油时间长、泄漏量大,故燃油温度对高压油泵容积效率的影响在低转速下更明显。

|

图 18 燃油温度对高压油泵容积效率的影响 Fig.18 Volumetric efficiency dependence on fuel temperature at distinct values of camshaft speed |

相关性分析是通过计算相关性系数定量分析两个变量之间相关性的一种分析方法[10]。本文采用CCF响应面试验方法,分析了高压油泵在高速(1 600 r/min)、中速(1 000 r/min)、低速(400 r/min)三种运行工况下,柱塞余隙容积、柱塞直径、柱塞升程、凸轮供油角、进油阀弹簧预紧力、进油阀弹簧刚度、出油阀弹簧预紧力、出油阀弹簧刚度、燃油温度等9个特性参数对高压油泵容积效率的影响相关性分析,如图 19所示。

|

1-余隙容积,2-柱塞直径,3-柱塞升程,4-凸轮供油角,5-进油阀弹簧预紧力,6-进油阀弹簧刚度,7-出油阀弹簧预紧力,8-出油阀弹簧刚度,9-燃油温度. 图 19 无交互作用下特性参数与容积效率的相关系数 Fig.19 Correlation of factors with volumetric efficiency under no interaction condition |

可见在全转速范围内与容积效率相关系数大的参数主要集中在柱塞、凸轮以及燃油属性等,而进油阀和出油阀参数与容积效率相关系数较小。其中,余隙容积、凸轮供油角和燃油温度与容积效率呈负相关,而柱塞直径和升程与容积效率呈正相关,此外,柱塞升程与容积效率的相关性较柱塞直径与容积效率的相关性更大,这也验证了前面在关键参数对容积效率的影响研究中,保证柱塞理论排量相同的情况下,由于柱塞升程对容积效率影响更为显著,因此细长的柱塞容积效率高于短粗的柱塞。由图 19还可见各参数与容积效率的相关性从大到小排列依次是柱塞升程、余隙容积、凸轮供油角、柱塞直径、燃油温度,且在高转速下,余隙容积、柱塞直径、柱塞升程与容积效率的相关性大,而凸轮供油角与容积效率的相关性在低转速下较大。

4.2.2 交互作用下参数对容积效率的相关性分析无交互作用下容积效率的相关性分析得出了影响高压油泵容积效率显著的主要因素,研究了各主要影响参数对容积效率的影响规律,为进一步研究高压油泵供油过程中各参数之间交互作用对容积效率的影响,除去对容积效率影响小的进油阀、出油阀参数,研究柱塞余隙容积、柱塞直径、柱塞升程、凸轮供油角以及燃油温度等参数在交互作用下对高压油泵容积效率的影响,如图 20所示为选取的5个参数在交互作用下产生的15个二次因子在高压油泵高速(1 600 r/min)、中速(1 000 r/min)、低速(400 r/min)工况下与容积效率的相关性分析结果。

|

1.余隙容积&余隙容积,2.柱塞直径&柱塞直径,3.柱塞升程&柱塞升程,4.凸轮供油角&凸轮供油角,5.燃油温度&燃油温度,6.余隙容积&柱塞直径,7.余隙容积&柱塞升程,8.余隙容积&凸轮供油角,9.余隙容积&燃油温度,10.柱塞直径&柱塞升程,11.柱塞直径&凸轮供油角,12.柱塞直径&燃油温度,13.柱塞升程&凸轮供油角,14.柱塞升程&燃油温度,15.凸轮供油角&燃油温度. 图 20 交互作用下二次因子与容积效率的相关系数 Fig.20 Correlation of second order factors with volumetric efficiency under second order interaction condition |

与容积效率相关性较明显的二次因子为1、2、3、4、5、7、10、13、14、15,其中因子1、2、3、4、5分别是柱塞余隙容积、柱塞直径、柱塞升程、凸轮供油角以及燃油温度等5个参数自身交互作用产生的二次因子,参数自身交互作用产生的二次因子是影响容积效率的主要二次因子且与容积效率均呈现负相关,且均在高转速下相关系数更大,而中低速时相关系数基本没有变化;其中二次因子2、3与容积效率的相关性和无交互作用下该参数的一次因子与容积效率的相关性相反,二次因子2、4、5的相关系数与相应参数一次因子的相关系数处于同一量级甚至超过了一次因子的相关系数。这说明参数自身交互作用的二次因子与容积效率的相关性存在与参数本身一次因子与容积效率的相关性的变化规律不同的现象,增加了系统的非线性程度。

因子7、10、13、14、15为不同参数交互作用下的二次因子,其中因子7为柱塞余隙容积和柱塞直径在交互作用下产生的二次因子,因子10为柱塞直径和柱塞升程交互作用二次因子,因子13为柱塞升程和凸轮供油角交互作用二次因子,因子14为柱塞升程和燃油温度交互作用二次因子,因子15为凸轮供油角和燃油温度,二次因子10与容积效率相关系数在高转速下很大且基本随着转速增长,而二次因子7、13、14、15与容积效率的相关系数随转速呈无规律变化,其中二次因子13与容积效率的相关系数甚至存在正负方向的变化,这说明高压油泵参数间相互作用的二次因子与容积效率为非线性关系,当油泵处于低转速和高转速时,上述二次因子对容积效率有明显影响,引起循环供油量波动,加剧了高压油泵供油特性的非线性程度,导致油泵工作稳定性和可控性变差。在不同参数之间的交互作用中,柱塞相关参数间的耦合作用最显著,因此优化柱塞结构,在保证理论供油量前提下进行柱塞直径、升程及余隙容积之间的解耦,是提高高压油泵容积效率的重要手段之一。

5 结论1) 建立了高压油泵仿真模型,并在高压油泵供油特性试验台上进行了供油特性试验,利用仿真结果和试验数据进行对比,验证了模型准确性。

2) 控制信号占空比对容积效率的影响存在饱和区,当占空比小于30%时,容积效率基本不随占空比变化;在一定占空比范围内,容积效率与占空比呈正比关系逐渐增大;当占空比达到一定值后,容积效率也达到最大值并不再受占空比影响。在占空比饱和区的全工况下,高压油泵的容积效率随轨压的降低、凸轮轴转速的增加而上升,且在低凸轮轴转速下轨压对容积效率影响更明显。

3) 高压油泵的容积效率主要受柱塞余隙容积、柱塞直径与升程、凸轮供油角、燃油温度等参数的影响,进油阀参数和出油阀参数在一定范围内对容积效率影响不明显。容积效率随着余隙容积和凸轮供油角的减小、柱塞直径和升程的增加呈上升趋势,且柱塞余隙容积对容积效率的影响在高凸轮轴转速下更为显著,而凸轮供油角以及柱塞长径比对容积效率的影响在低转速时更加显著。容积效率不仅受各参数本身的影响,还受到参数间交互作用二次因子的影响。

| [1] |

PIETER R, YVES S, SEBASTIAN V, et al. Reducing engine-out emissions for medium high speed diesel engines:influence of injection parameters[C]//SAE paper. Detroit, Michigan, 2009:2009-01-1437.

( 0) 0)

|

| [2] |

田丙奇, 马修真, 范立云, 等. 高压共轨喷油系统循环喷油量波动研究[J]. 哈尔滨工程大学学报, 2013, 34(5): 609-614. TIAN Binqi, MA Xiuzhen, FAN Liyun, et al. Investigation on cycle fuel injection quantity fluctuation of high pressure common rail system[J]. Journal of Harbin Engineering University, 2013, 34(5): 609-614. (  0) 0)

|

| [3] |

ANDREA E C, ALESSANDRO F. Experimental analysis, modeling, and control of volumetric radial-piston pumps[J]. Journal of fluids engineering, 2011, 133(081103): 602-610. ( 0) 0)

|

| [4] |

TENG H, MCCANDLESS J C. Performance analysis of rail-pressure supply pumps of common-rail fuel systems for diesel engines[C]//SAE paper. Detroit, Michigan, 2005:2005-01-0909.

( 0) 0)

|

| [5] |

董尧清, 顾萌君, 纪丽伟, 等. 提高柴油机高压共轨系统高压油泵泵油能力的研究[J]. 内燃机工程, 2006, 27(5): 11-15. DONG Yaoqing, GU Mengjun, JI Liwei, et al. Investigation on the rating of pumping ability of common-rail fuel injection system for diesel engines[J]. Chinese internal combustion engine engineering, 2006, 27(5): 11-15. (  0) 0)

|

| [6] |

张煜盛, 徐建新, 徐波, 等. 共轨燃油系统高压油泵设计研究[J]. 内燃机工程, 2005, 26(1): 1-5. ZHANG Yusheng, XU Jianxin, XU Bo, et al. Research on high-pressure fuel pump of common rail fuel system[J]. Chinese internal combustion engine engineering, 2005, 26(1): 1-5. (  0) 0)

|

| [7] |

欧大生, 刘振明, 周加东, 等. 基于变形补偿技术提高共轨高压泵泵油能力的试验研究[J]. 内燃机工程, 2008, 29(3): 1-5. OU Dasheng, LIU Zhenming, ZHOU Jiadong, et al. Experimental study on pumping ability of common-rail fuel injection system based on deformation compensation technology[J]. Chinese internal combustion engine engineering, 2008, 29(3): 1-5. (  0) 0)

|

| [8] |

吴欣颖, 李育学, 谭笛. 电控共轨高压油泵柱塞偶件设计及试验研究[J]. 内燃机学报, 2006, 24(2): 168-172. WU Xinying, LI Yuxue, TAN Di. Design and experimental investigation on the plunger coupled parts of electronically controlled common rail high-pressure fuel pump[J]. Transactions of CSICE, 2006, 24(2): 168-172. (  0) 0)

|

| [9] |

刘世军, 雷天觉, 刘阶萍, 等. 1GPa高效往复无环动密封[J]. 清华大学学报, 2001, 41(11): 60-63. LIU Shijun, LEI Tianjue, LIU Jieping, et al. A ringless hydrodynamic seal of high efficiency up to 1GPs[J]. Journal of Tsinghua University, 2001, 41(11): 60-63. DOI:10.3321/j.issn:1000-0054.2001.11.017 (  0) 0)

|

| [10] |

田丙奇, 范立云, 马修真, 等. 电控单体泵全工况循环喷油量影响参数相关性分析[J]. 农业机械学报, 2012, 43(5): 1-10. TIAN Binqi, FAN Liyun, MA Xiuzhen, et al. Influence factors correlation analysis on the electronic unit pump fuel injection quantity in overall operating conditions[J]. Transactions of the Chinese society for agricultural machinery, 2012, 43(5): 1-10. (  0) 0)

|

2017, Vol. 38

2017, Vol. 38