2. 中航商用航空发动机有限责任公司, 上海 200241

2. AVIC Commercial Aircraft Engine Co., Ltd. Shanghai 200241, China

燃气轮机作为一种先进的动力设备,在舰船、输气、发电等领域有着广泛的应用。当其运行在多尘环境下时,固体颗粒的长久性作用会造成燃气轮机核心部件的磨损,进而引起工作性能的衰退。装备于海航团的WP-8发动机在多尘环境工作时,粉尘等固体颗粒进入的情况时有发生,给其正常运行带来了隐患[1];PFS燃机压气机的104个叶片在多尘环境中运行约9 000 h后必须更换[2-3]。因此,对压气机磨损的研究具有非常重要的意义。Hussein等[4-5]采用数值计算方法研究了固体颗粒的三维运动轨迹追踪,验证了固体颗粒大小、材质以及密度对于其运动特性的影响;Hamed等[6-7]完成了压气机等的一系列颗粒碰撞和磨损实验。Oka[8-9]对固体颗粒引起磨损的作用机理进行了研究。Suzuki等[10-12]分别采用数值模拟和实验的方法对叶轮机械内的磨损产生机理进行了研究,并取得了丰硕的成果。戈超等[13-14]对管束等机械部件的磨损特性进行了研究,取得了瞩目成就;林建忠等[15]在气固两相流边界层和叶轮机械两相流领域进行了研究。但这些相关研究大部分都是针对磨损机理方面或侧重于固体颗粒的研究,少有针对压气机叶片磨损量的研究。为了准确预测压气机内部的磨损特性,本文采用数值模拟的方法,对某型四级轴流压气机进行了气固两相流和磨损特性的数值模拟研究。

1 气固两相流磨损数值方案及验证 1.1 数值模拟方案本文采用商业软件CFX对该型压气机进行气固两相流的全三维求解。CFX中颗粒离散相采用拉格朗日输运模型进行描述,主流连续相则使用欧拉输运模型,并根据实际问题对颗粒相受力等做一定的简化。不仅能够描述颗粒相与流体的动量交换,还能得到颗粒相与材料的碰撞效果。为保证颗粒通过控制体边界时的连续性,使用雅克比行列式位置方程并对控制体采用埃尔米特插值法进行计算。

在对磨损量的求解问题上,CFX将Finnie提出的磨损理论嵌入其求解器中,并对其磨损方程关系式作了以下的变形[16]:

| $ E = Kv_{\rm{p}}^2f\left( \gamma \right) = {\left( {\frac{{{v_{\rm{p}}}}}{{{v_0}}}} \right)^2}f\left( \gamma \right) $ | (1) |

式中:E为磨损率,K为常数,vp为颗粒速度,f(γ)为角度函数,v0为参考速度。

壁面总的磨损率浓度为所有颗粒对于壁面磨损率的总和,由磨损率、颗粒数量流率和颗粒质量决定:

| $ R = EN{m_{\rm{p}}} $ | (2) |

式中:R为磨损率浓度,N为颗粒数量流率,mp为颗粒质量。

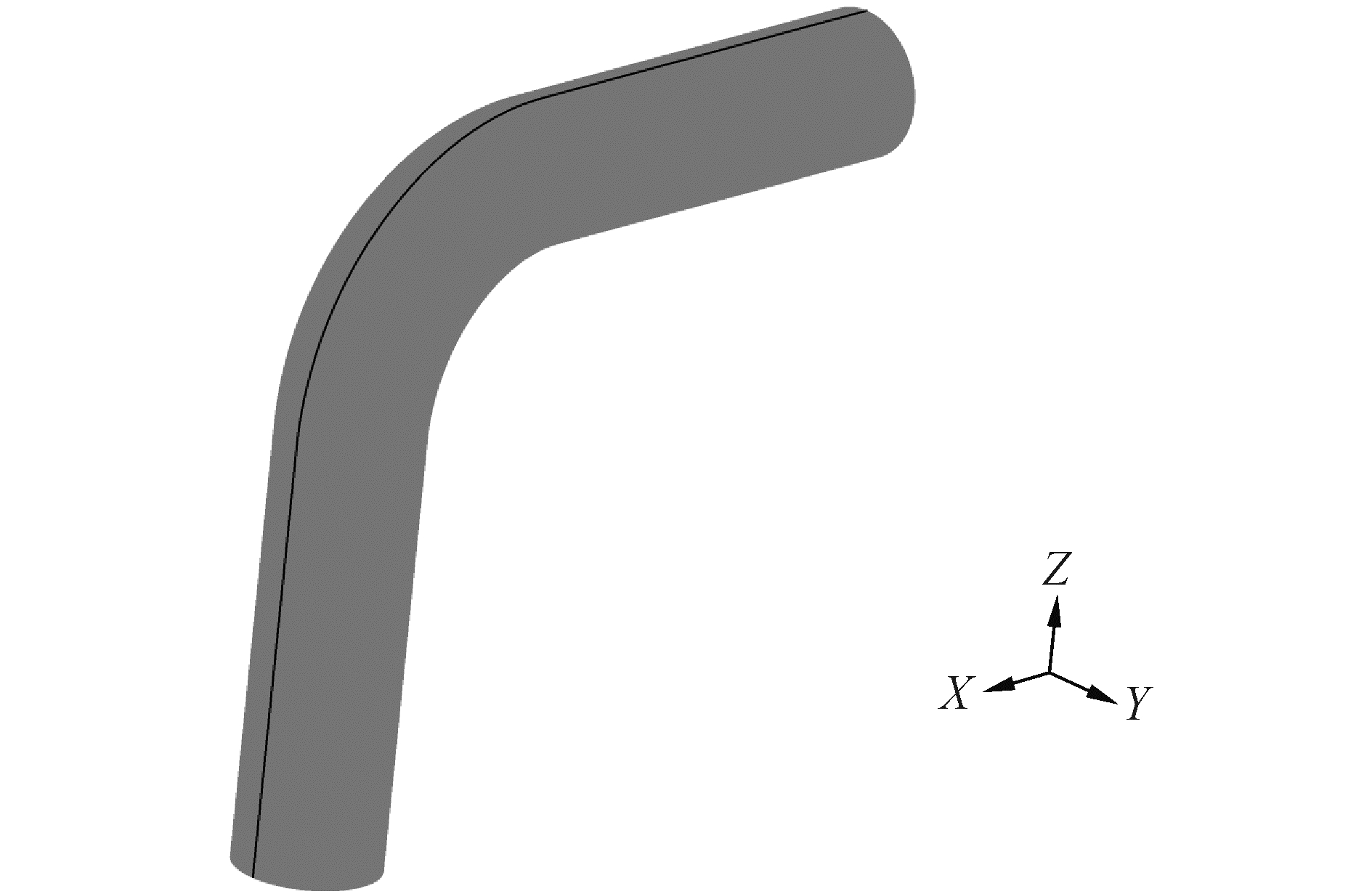

1.2 肘管实验及模型介绍为了验证所使用磨损模型的准确性,首先研究了肘形管道中的磨损问题。以美国塔尔萨大学磨损腐蚀研究中心的肘管实验模型作为数值模拟的几何模型[11, 17-19],并将计算获得的数值模拟结果与实验结果进行对比。关于美国塔尔萨大学磨损腐蚀研究中心的肘管实验,实验所用肘管直径为25.4 mm,弯曲部分半径为38.1 mm。进行实验时,沙粒入射量为500 g,实验时间共40 min,所用沙粒直径为150 μm,入射速度为45.72 m/s,沙粒体积浓度为0.000 25%。

依据照实验中肘管的几何尺寸建立了数值模拟所需的几何模型。为了保证数值求解时肘管段流场的稳定性,分别在进口和出口处对计算域进行了延伸,进出口延伸段的长度L为76.2 mm,即满足L/D=3,D为肘管直径,如图 1所示。另外为了方便后面的叙述,将肘管段夹角θ为0°~90°,并规定虚线和水平轴重合时的角度为0°。

|

Download:

|

| 图 1 肘管模型 Fig. 1 Model of the elbow | |

数值求解中采用k-ε模型,近壁面处采用标准壁面函数, 差分格式和湍流数值解法均选用二阶精度方案计算,数值计算边界条件采用与文献中实验完全相同的边界条件,如下:

对连续相,肘管理想空气入口速度为45.72 m/s,参考压力为101 325 Pa,温度为298 K,入口采用中等湍流强度值,即5%;出口给定相对静止压力为0;设定光滑绝热无滑移壁面。

入射离散相为SiO2固体颗粒,采用自定义的方式将其物理特性添加到CFX中。具体参数如下:摩尔质量为60 g/mol,密度为2 300 kg/m3,参考温度为300 K,参考压力为101 325 Pa, 热容为0,质量流量为2.08×10-4kg/s,粒径为150 μm;颗粒从入口平面进入,位置随机分布,由连续相空气携带进入管段。

为了与实验数据进行对比,选取与实验测量相同位置上的磨损率浓度进行对比。所选取的位置为沿XZ平面和肘管壁面的相交线,如图 2黑实线所示。

|

Download:

|

| 图 2 XZ平面和肘管壁面交线 Fig. 2 Intersection line of XZ plane and elbow | |

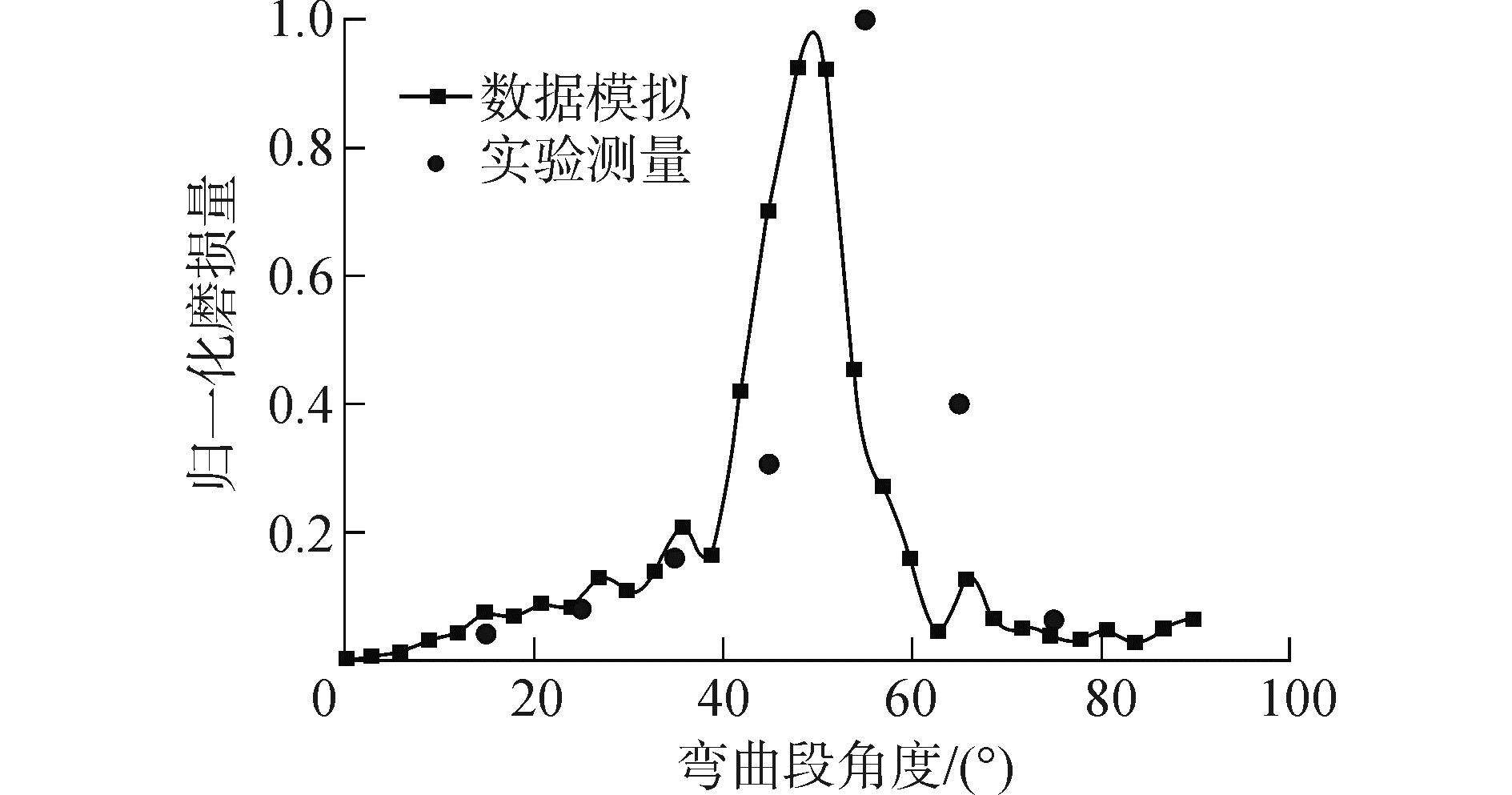

图 3为归一化磨损量在肘管中的分布图,归一化磨损量是将磨损量浓度进行线性归一化处理后所得的参数。由图 3可知,磨损量均呈现出先缓慢增加,在某一角度后急速增加,达到最大值后迅速减少再呈缓慢减少的趋势。但是实验中测量得到的磨损量急剧增大角度位置、最大值角度位置和急剧减小的角度位置与数值模拟结果有一定的误差。整体上来说,数值模拟结果与实验测量结果的吻合度较高,该数值模拟方法的计算精度能够满足要求。通过对肘管中磨损问题的数值模拟研究,验证了该数值方法的计算精度,为研究压气机内部磨损特性打下了基础。

|

Download:

|

| 图 3 归一化磨损量 Fig. 3 Normalization abrasion loss | |

为研究固体颗粒对压气机的影响,以上节肘管计算方案为基础,对某型四级轴流压气机开展后续研究。该压气机包含有一列进口导流叶片,即共有9列叶片排,静叶和动叶交替排列如图 4所示。为叙述方便,分别依次将此9列叶片命名为IGV、R1、S1、R2、S2、R3、S3、R4和S4。

|

Download:

|

| 图 4 四级轴流压气机模型示意图 Fig. 4 Modal of the four stage compressor | |

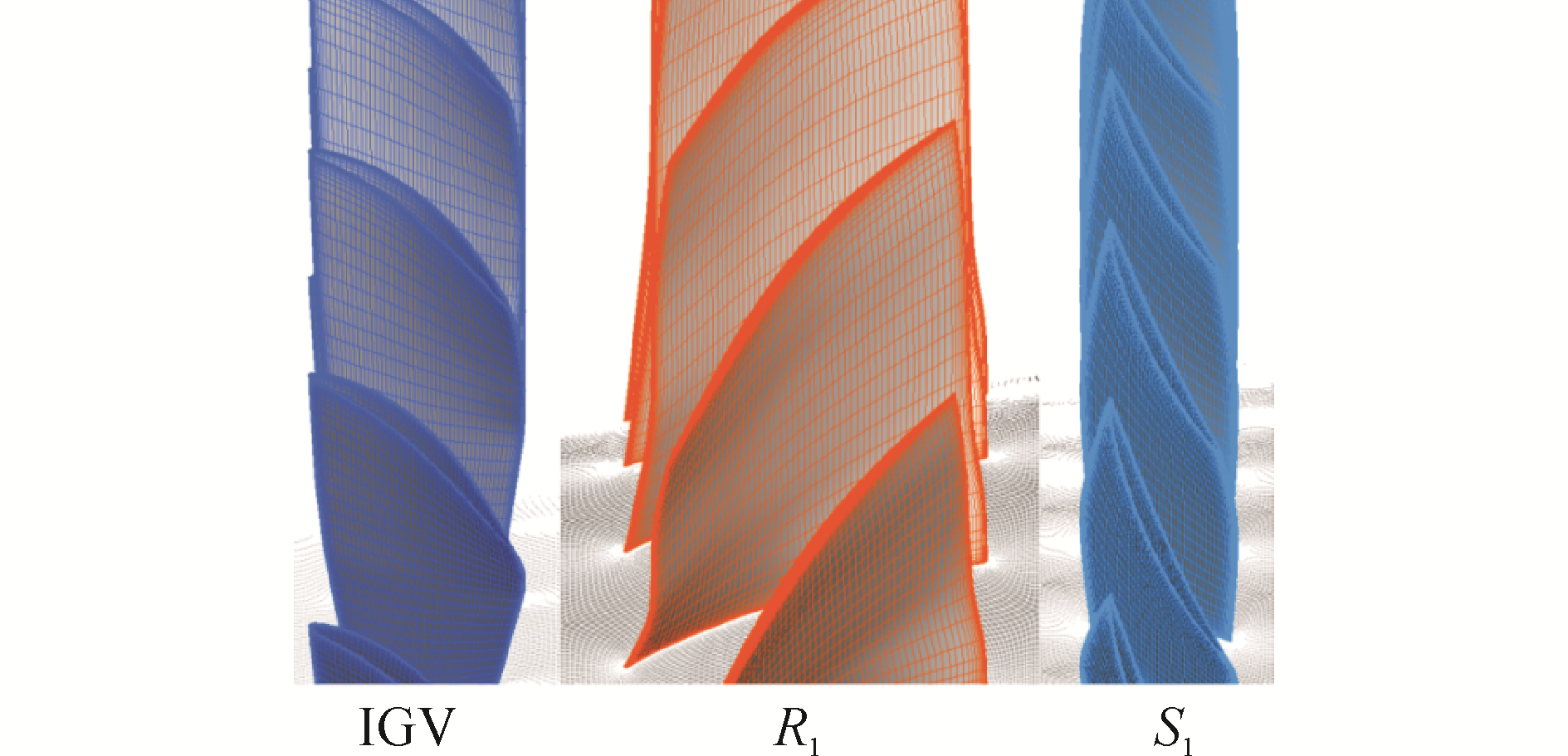

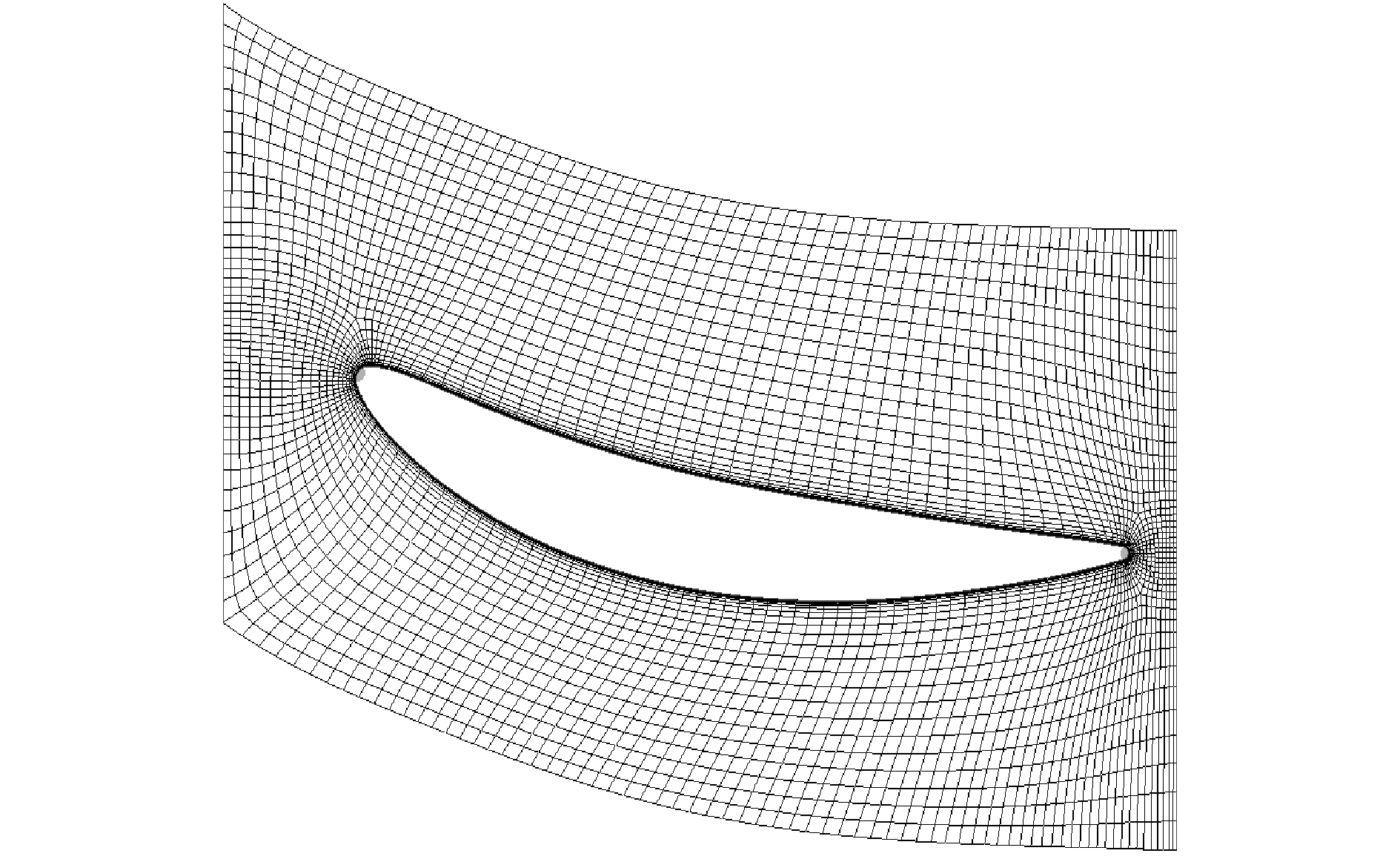

采用商业软件Autogrid对该型压气机进行网格划分,计算域采用HOH型网格结构,并在叶片近壁区采用O型网格剖分,动叶叶尖间隙部分采用“蝶形网格”的结构进行划分。对叶片附近网格进行加密,设置第一层网格高度为5 μm,通过网格无关性验证,确定最终计算网格总数为421万,壁面处y+值整体小于5。该四级轴流压气机的数值模拟在一台32核的计算机来并行求解,每个工况计算约花费24 h。图 5为网格总体情况,图 6为R1叶片50%叶高上的网格示意图。

|

Download:

|

| 图 5 IGV、R1、S1网格 Fig. 5 Mesh on IGV, R1, S1 blade | |

|

Download:

|

| 图 6 R1叶片50%叶高上的网格示意图 Fig. 6 Middle-plane mesh of first rotor blade | |

求解中采用k-ε模型,近壁面处采用标准壁面函数,差分格式和湍流数值解法均选用二阶精度方案计算。计算边界条件设定如下:

进口连续相:给定气流总压101 325 Pa,总温288.15 K,轴向进气,工质为理想气体。

进口离散相:入射离散相为SiO2固体颗粒,通过自定义的方式将其物理特性添加到CFX中。摩尔质量为60 g/mol,密度为2 300 kg/m3,参考温度为288.15 K,参考压力为101 325 Pa;借鉴以LM2500和GT25000机组运行时面临的吸入颗粒的滴谱特性并结合实际环境条件,选取直径为150 μm的颗粒作为离散相,浓度选为4.2×10-6,粒径直径为150 μm;颗粒从入口平面进入,位置随机分布。

出口:按径向平衡方程给定设计工况点的平均静压。

壁面:绝热,速度满足无滑移条件。

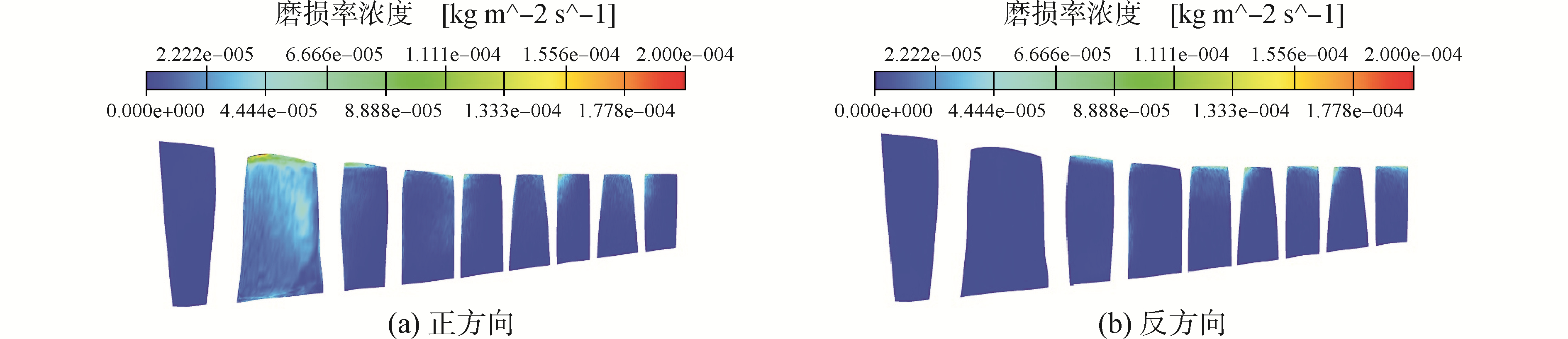

3 数值模拟结果与分析磨损率浓度分布是SiO2颗粒磨损后的定量统计表述。数值计算结果表明,叶片上最大磨损率浓度为1.072×10-2 kg/(m2·s),但是最大磨损区域仅分布在少数叶片的部分位置。为了更加清楚地体现磨损区域和磨损程度,选取0~2.000×10-4 kg/(m2·s)的磨损范围作为磨损率浓度云图区间。四级压气机子午面正反方向的叶片磨损率浓度云图如图 7所示。

|

Download:

|

| 图 7 子午面磨损率浓度 Fig. 7 Concentration of wear ratio on meridian plane | |

由前文可知,高流速和大碰撞角度的颗粒使得磨损更加严重。进口导叶(inlet guided vane, IGV)作为导向叶片,与气流的流动方向具有较小的相对角度,因而对其造成的磨损程度较低;颗粒进入第一级动叶R1通道后,与R1较大的相对速度和相对角度,致使其压力面受到的磨损最为严重,最大磨损处位于叶顶靠近前缘的近四分之一处;在后面的通道中,颗粒由于离心力的作用,逐渐向叶顶方向移动,因此S1到S4叶片的磨损最严重位置分布在叶顶附近,且前缘磨损量普遍大于尾缘。另外,由于叶片通道中压力分布的关系,叶片压力面受到的磨损程度普遍要高于吸力面。

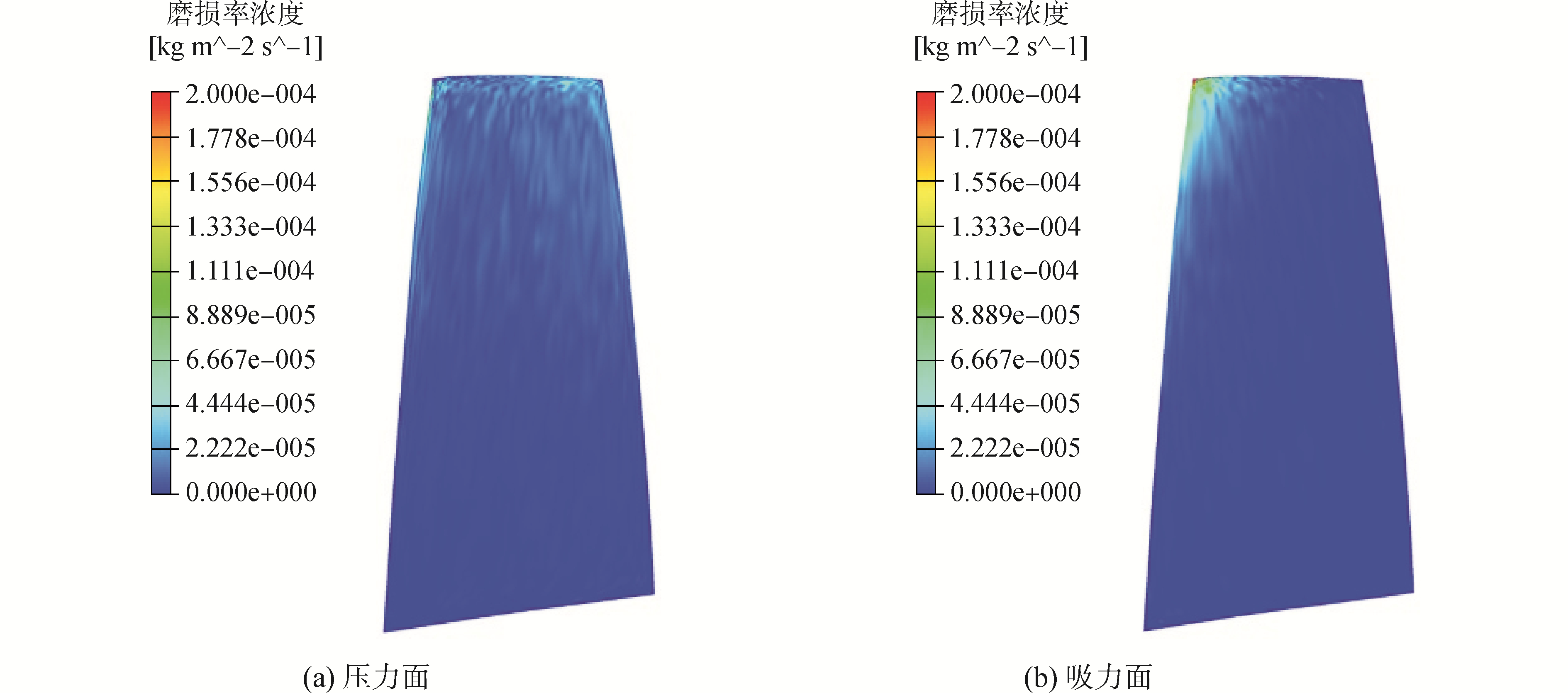

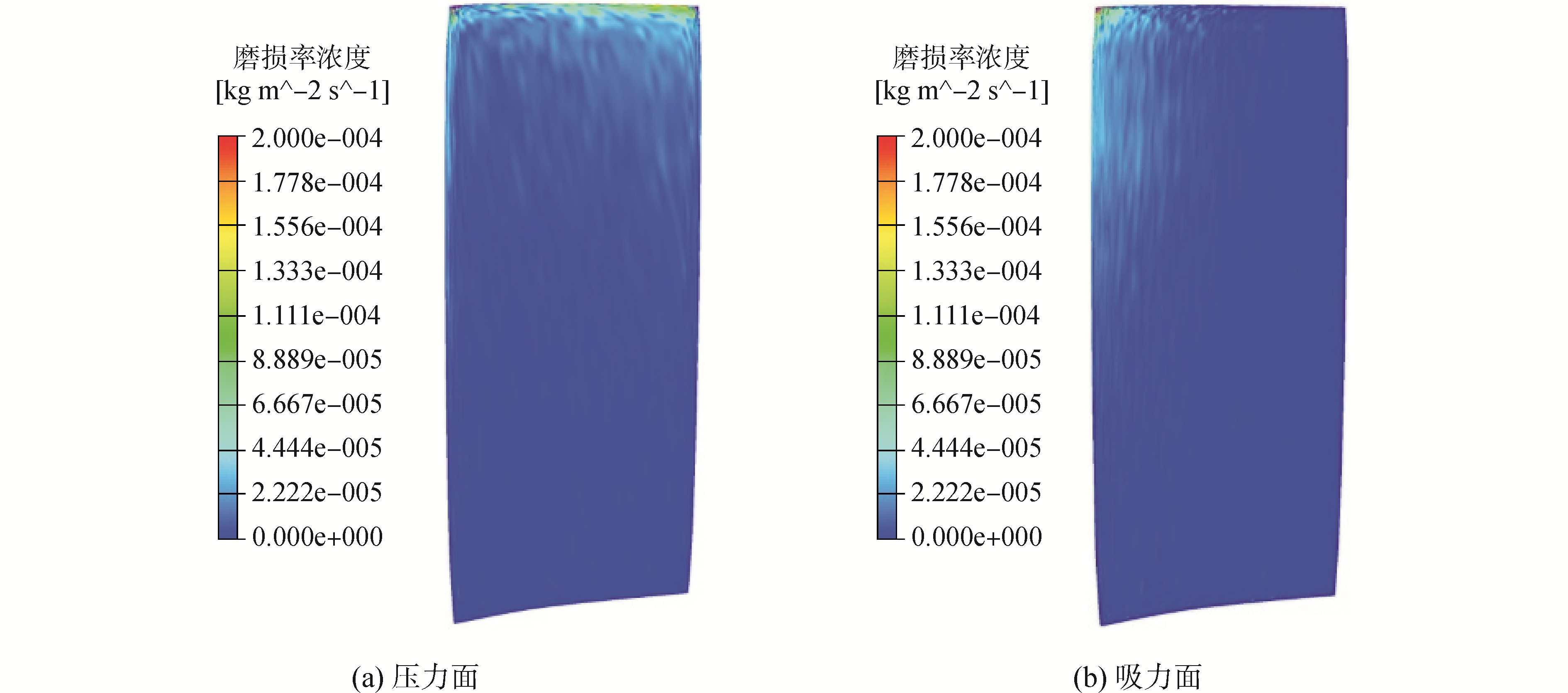

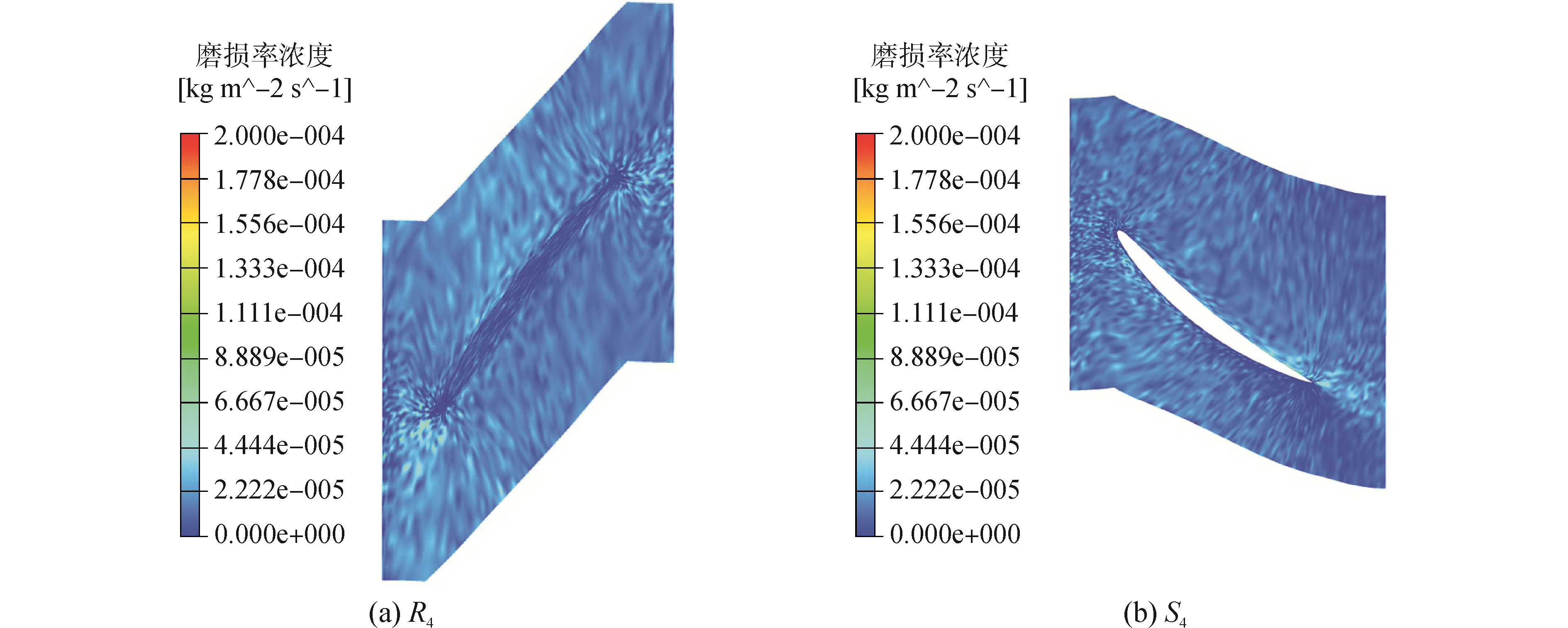

R4和S4的最大磨损率浓度分别为8.654×10-3 kg/(m2·s)和6.137×10-3 kg/(m2·s)。同理选取0~2.000×10-4 kg/(m2·s)范围作为磨损率浓度云图的显示区间。R4和S4压力面和吸力面磨损率浓度分布如图 8、9所示。

|

Download:

|

| 图 8 叶片R4磨损率浓度 Fig. 8 Concentration of wear ratio on R4 | |

|

Download:

|

| 图 9 叶片S4磨损率浓度 Fig. 9 Concentration of wear ratio on S4 | |

R4压力面近50%叶高至叶顶位置处均能观察到明显的磨损现象,S4的这一位置则出现在约65%叶高,相同的是越靠近叶顶位置磨损越严重,S4叶顶由前缘至弦长1/3位置的范围内更为突出;R4和S4吸力面的主要磨损区域则分布在叶片前缘特别是叶顶前缘位置处;这些都与颗粒在叶片前缘位置处有较大的相对气流角和相对速度有很大的关系。

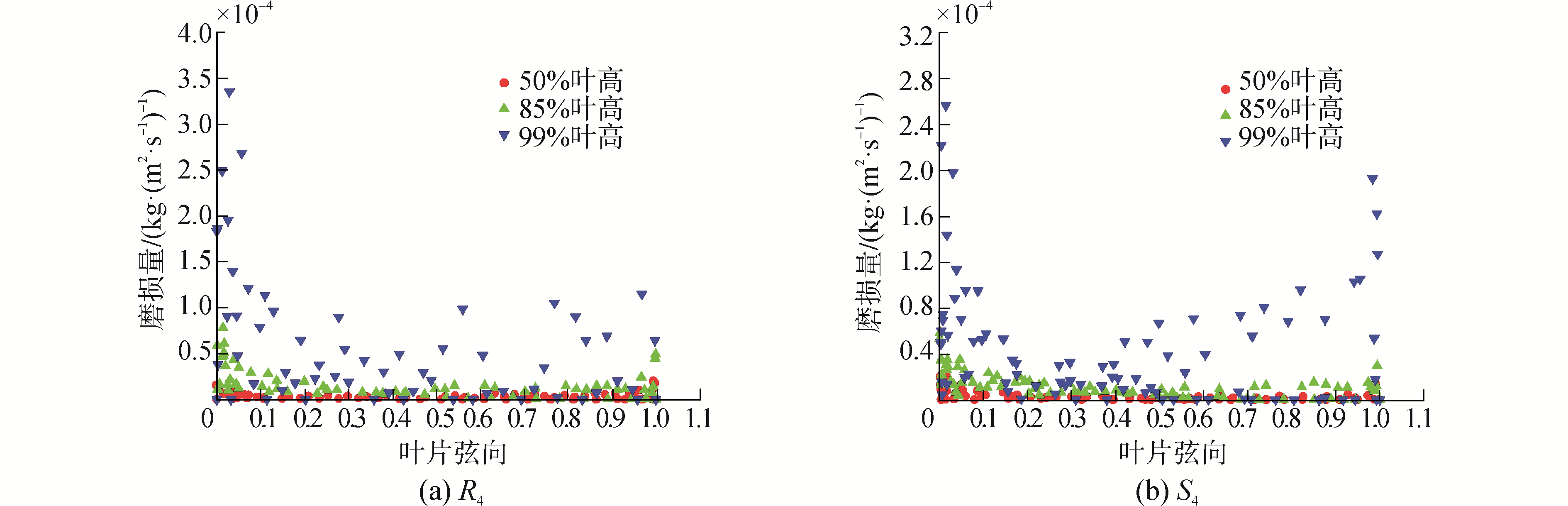

R4和S4叶片三个叶高B2B位置的弦向磨损量分布如图 10所示,由以上分析可知50%叶高位置至轮毂间叶片的磨损程度较低,因此这里选取50%、85%和99%叶高位置处进行分析。

|

Download:

|

| 图 10 叶片R4和S4叶片B2B面磨损率浓度 Fig. 10 Concentration of wear ratio on B2B of S4 and R4 | |

从图 10中可以定量的看到R4和S4叶片前缘和尾缘磨损的严重程度。R4前缘的磨损率浓度是同叶高位置处约3倍左右,S4则约为2倍;S4尾缘磨损仅低于前缘位置。此种磨损率浓度的分布将直接导致叶顶间隙沿轴向分布变得不均匀。

颗粒由于离心力的作用,随着气流的流动逐渐集中在叶顶区域,因此压气机机匣位置存在严重的磨损。选取0~2.000×10-4 kg/(m2·s)范围作为磨损率浓度云图的显示区间,观察压气机,级R4和S4机匣位置的磨损情况,分布如图 11所示。

|

Download:

|

| 图 11 叶片R4和S4机匣磨损率浓度 Fig. 11 Concentration of wear ratio on shroud of R4 and S4 | |

从图 11可以看出,对压气机机匣的磨损程度比较严重,磨损率浓度分布比较均匀,没有明显的严重磨损区。这一分布规律和流场在叶顶存在泄漏涡以及SiO2颗粒在离心力作用下向叶顶侧移动是一致的,也是由这两项原因造成的。随着流场的发展,越到后面级,叶顶处聚集的SiO2颗粒越多,因此,越到后面级,压气机机匣的磨损程度越严重,而在前面级中,磨损程度则较轻。这与叶片上的磨损程度分布规律不同。

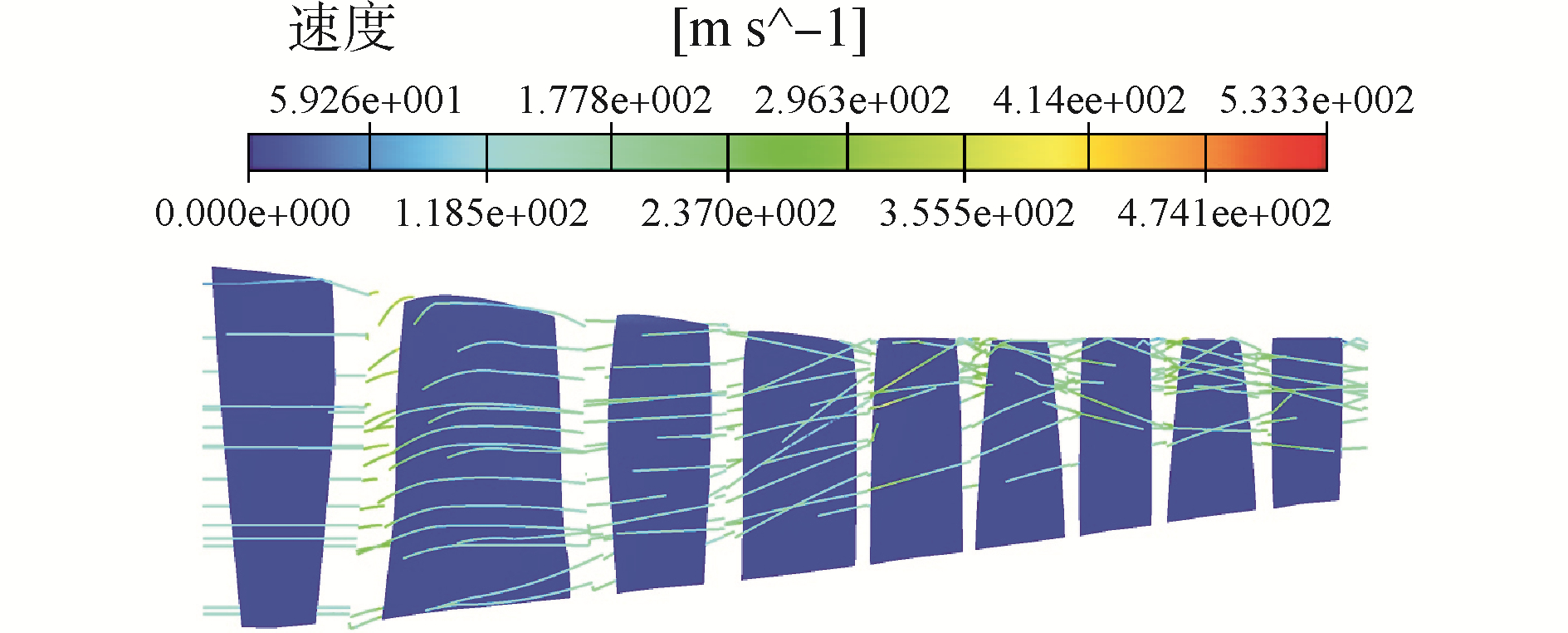

此外,通过数值模拟不仅能得到压气机中不同位置上的磨损率浓度分布规律,还能得到SiO2颗粒在压气机中的运动轨迹。图 12为SiO2颗粒在四级压气机整级中的运动和与动静叶片碰撞的轨迹,15条轨迹作为示意并按速度大小显示。图 12显示,SiO2颗粒运动速度大小和单相流求解时的气体速度大小接近,这是离散相颗粒运动受主流连续相气体影响的直接证明;颗粒从进口不同叶高位置随机进入后,其流动整体上呈现出了远离轮毂、接近轮缘一侧的趋势,这是其受到离心力大于曳力作用、轨迹发生偏移的结果,也是导致压气机实际运行中叶顶和轮缘机匣磨损严重的主要原因;SiO2颗粒在从入口流经9列叶片通道过程中与叶片、轮缘和轮毂发生碰撞后,其运动轨迹相应地改变偏移,而在R1后的通道内与轮毂的碰撞不明显,这同样是旋转离心力作用造成的;同时由于在S2后压气机通道缩减明显,颗粒在离心力作用下向叶顶方向偏移的程度更加严重。

|

Download:

|

| 图 12 整级叶片颗粒轨迹 Fig. 12 Particle trajectory on the whole flow field | |

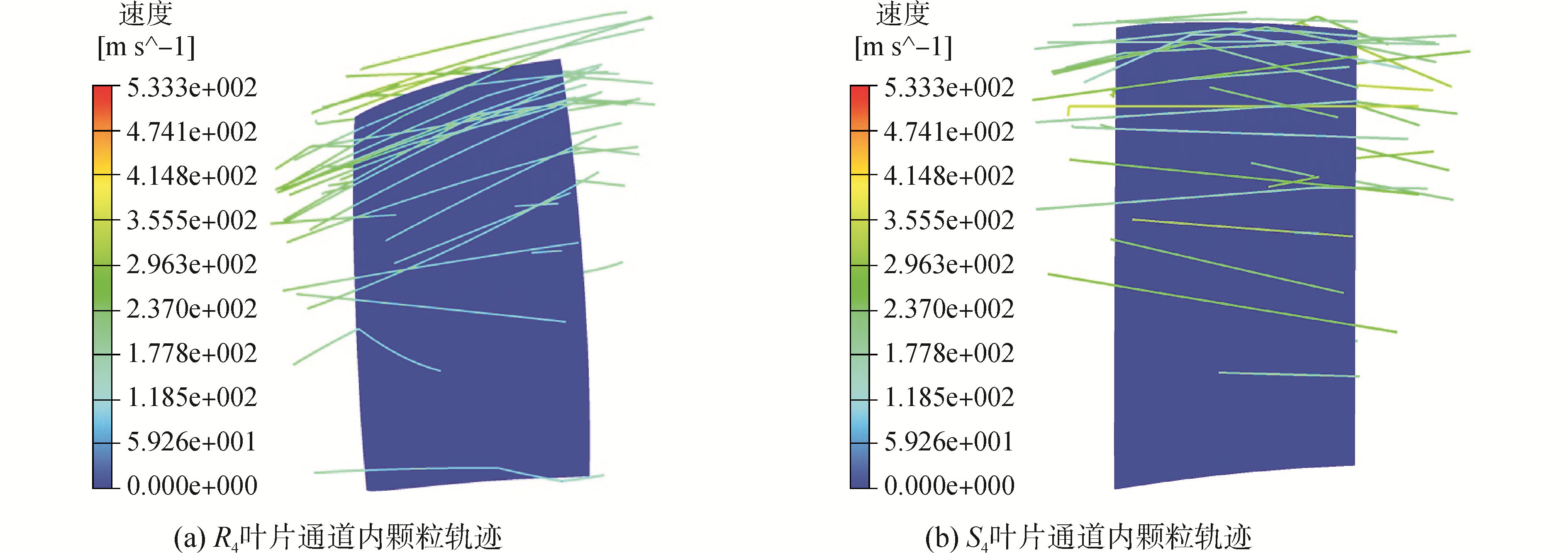

为更加清晰地展示SiO2颗粒对叶片表面的碰撞细节,以末级的R4和S4叶片为例,其30个颗粒的轨迹如图 13所示,并以速度大小标记。图中叶片的左侧均为来流进口方向,即各叶片的前缘位置;右侧则相应地为尾缘位置。

|

Download:

|

| 图 13 末级叶片通道内颗粒轨迹 Fig. 13 Particle trajectory in last stage | |

SiO2颗粒在R4中由于受到离心力的作用,整体轨迹向叶顶轮缘方向发生明显的偏移,且从压力面经由叶顶间隙向吸力面移动;颗粒和叶片前缘发生碰撞时角度较大,且碰撞后轨迹改变明显,这也是前缘磨损较重的原因之一;颗粒在叶根以及轮毂位置分布稀疏,叶片根部的一个颗粒先后与叶根以及轮毂发生两次碰撞后从R4流道流出,造成此两处位置的磨损。

受离心力影响的SiO2颗粒从R4叶片中流至S4叶片后,整体轨迹仍表现为大叶高处分布密集。和R4一样,均可以观察到颗粒与轮缘发生碰撞后轨迹发生偏折,这将导致机匣和叶片发生磨损。

4 结论1) 利用CFX中的磨损模型对肘管进行的数值模拟结果与实验测量结果的吻合度较高,其计算精度能够满足要求,该数值方法可以用于压气机内部磨损问题的研究方法。

2) 固体颗粒对压气机叶片的磨损主要集中在前面级的动叶和各排叶片的50%叶高以上,并且磨损量随叶高位置上移而增大;对每个叶片来说,对压力面的磨损程度要大于对吸力面。

3) 进气固体颗粒对压气机机匣的磨损程度比较严重,机匣上的磨损率浓度分布比较均匀。随着流场的发展,越到后面级,叶顶处聚集的SiO2颗粒越多。因此,越到后面级,压气机机匣的磨损程度越严重,而在前面级中,磨损程度则较轻。

在实际过程中,颗粒与叶片等壁面发生碰撞磨损后,叶片表面会发生微小的形变,虽然由磨损引起的叶片形变量较小,但如果能够在数值模拟过程中加入叶片形变的过程并对其近壁面网格进行重构,计算结果将会更加合理。

| [1] |

付焱晶, 陈涛, 王鹏, 等. WP8发动机压气机叶片故障分析及预防措施[J]. 科技创新导报, 2012(6): 81. FU Yanjing, CHEN Tao, WANG Peng, et al. Failure analysis and preventive measures of the WP8 compressor blades[J]. Science and technology innovation herald, 2012(6): 81. (  0) 0)

|

| [2] |

CORSINI A, MARCHEGIAN A, RISPOLI F, et al. Predicting blade leading edge erosion in an axial induced draft fan[J]. Journal of engineering for gas turbines and power, 2012, 134(4): 435-444. (  0) 0)

|

| [3] |

WANG Zeli, FAN Jianren, LUO Kun. Numerical study of solid particle erosion on the tubes near the side walls in a duct with flow past an aligned tube bank[J]. AIChE journal, 2010, 56(1): 66-78. (  0) 0)

|

| [4] |

HUSSEIN M F, TABAKOFF W. Computation and plotting of solid particle flow in rotating cascades[J]. Computers & fluids, 1974, 2(1): 1-15. (  0) 0)

|

| [5] |

HUSSEIN M F, TABAKOFF W. Dynamic behavior of solid particles suspended by polluted flow in a turbine stage[J]. Journal of aircraft, 1973, 10(7): 434-440. DOI:10.2514/3.60244 (  0) 0)

|

| [6] |

HAMED A, TABAKOFF W, WENGLARZ R. Erosion and deposition in turbomachinery[J]. Journal of propulsion and power, 2006, 22(2): 350-360. DOI:10.2514/1.18462 (  0) 0)

|

| [7] |

HAMED A A, TABAKOFF W, RIVIR R B, et al. Turbine blade surface deterioration by erosion[J]. Journal of turbomachinery, 2005, 127(3): 445-452. DOI:10.1115/1.1860376 (  0) 0)

|

| [8] |

OKA Y I, OKAMURA K, YOSHIDA T. Practical estimation of erosion damage caused by solid particle impact:part 1:effects of impact parameters on a predictive equation[J]. Wear, 2005, 259(1/2/3/4/5/6): 95-101. (  0) 0)

|

| [9] |

OKA Y I, YOSHIDA T. Practical estimation of erosion damage caused by solid particle impact:part 2:mechanical properties of materials directly associated with erosion damage[J]. Wear, 2005, 259(1/2/3/4/5/6): 102-109. (  0) 0)

|

| [10] |

SUZUKI M, INABA K, YAMAMOTO M. Numerical simulation of sand erosion phenomena in rotor/stator interaction of compressor[J]. Journal of thermal science, 2008, 17(2): 125-133. DOI:10.1007/s11630-008-0125-7 (  0) 0)

|

| [11] |

CHEN Xianghui, MCLAURY B S, SHIRAZI S A. Numerical and experimental investigation of the relative erosion severity between plugged tees and elbows in dilute gas/solid two-phase flow[J]. Wear, 2006, 261(7/8): 715-729. (  0) 0)

|

| [12] |

SONG Xueguan, PARK J H, KIM S G, et al. Performance comparison and erosion prediction of jet pumps by using a numerical method[J]. Mathematical and computer modelling, 2013, 57(1/2): 245-253. (  0) 0)

|

| [13] |

戈超. 离心风机叶片抗冲蚀磨损仿生研究[D]. 长春: 吉林大学, 2011: 59-69. GE Chao. Bionic investigation on erosion resistance of centrifugal fan blades[D]. Changchun: Jilin University, 2011: 59-69. (  0) 0)

|

| [14] |

朱先俊. 含尘离心风机叶片磨损机理与减磨途径的研究[D]. 济南: 山东大学, 2012: 21-31. ZHU Xianjun. Research on blade wear mechanism and antifriction approaches of the centrifugal fan operating under particulate flows[D]. Ji'nan: Shangdong University, 2012: 21-31. (  0) 0)

|

| [15] |

LIN Jianzhong, SHEN Tianyao. Discussion on relation between boundary layer and wall erosion caused by striking of particles[J]. Journal of hydrodynamics, series B, 1991, 3(1): 72-76. (  0) 0)

|

| [16] |

FINNIE I. Some reflections on the past and future of erosion[J]. Wear, 1995, 186-187: 1-10. DOI:10.1016/0043-1648(95)07188-1 (  0) 0)

|

| [17] |

YAO Jun, ZHANG Benzhao, FAN Jianren. An experimental investigation of a new method for protecting bends from erosion in gas-particle flows[J]. Wear, 2000, 240(1/2): 215-222. (  0) 0)

|

| [18] |

CHEN Xianghui, MCLAURY B S, SHIRAZI S A. A comprehensive procedure to estimate erosion in elbows for gas/liquid/sand multiphase flow[J]. Journal of energy resources technology, 2006, 128(1): 70-78. DOI:10.1115/1.2131885 (  0) 0)

|

| [19] |

CHEN Xianghui. Application of computational fluid dynamics (CFD) to flow simulation and erosion prediction in single-phase and multiphase flow[D]. Oklahoma: The University of Tulsa, 2004: 1-78.

(  0) 0)

|

2018, Vol. 39

2018, Vol. 39