2. 昆明理工大学 材料科学与工程学院, 云南 昆明 650093

2. School of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China

喷射沉积连续挤压(spray Conform, SC)是2013年提出的一种用于制备高合金材料的近净成形新技术[1]。其原理为:合金熔液在惰性气体的作用下雾化为熔滴,并沉积在连续挤压机的挤压轮槽内,尚处于高温状态的沉积坯随挤压轮旋转,至堵头处受阻而转入模腔,在模具作用下形成制品。研究表明,SC法可连续制备出高致密的Al-20Si合金,其抗拉强度和延伸率可达到214 MPa和9.2%,分别为铸态合金的2.5倍和3.2倍,且耐磨性能优良[2]。SC法制备的7075铝合金的晶粒细小,且含有少量析出相和部分再结晶组织,经回归再时效处理后,铝合金基体内出现弥散分布的纳米级AlCu和MgZn2沉淀相[3]。

传统的喷射沉积技术是采用惰性气体雾化合金熔液,在无任何约束的情况下,雾化液滴沉积在底托上形成沉积坯,此时雾化液滴的沉积区域较宽( > 100 mm),远远超出了常规连续挤压机轮槽的宽度(10~28 mm)。因此,在自由喷射的情况下,会有大量的合金熔滴沉积在轮槽之外,将造成原料的巨大浪费。

课题组曾采用四辊流型控制器约束雾化射流。试验结果表明,在合适的工艺条件下,四辊流型控制器可有效地将雾化射流约束在宽约10~20 mm的狭长区域内。然而,在试验过程中经常出现粘辊的现象,即合金熔滴粘在小辊表面形成粘附层,若粘附层不能与小辊脱开,后续液滴的进一步沉积会使粘附层逐渐变厚,当粘附层厚到一定程度时,两小辊会因表面接触而咬死,致使试验中断。

在前期研究的基础上,课题组提出了采用双旋转盘约束雾化射流的构想,即在雾化锥角较小的雾化器气体出口处,对称放置一对高速旋转的圆盘。雾化过程中合金液滴从双旋转盘间飞出,在狭长的区域内沉积成窄条状沉积坯[4]。本文采用双旋转盘约束雾化射流,研究熔体温度和雾化气体压力对Al-20Si合金喷射沉积坯形状及微观组织的影响,获得适合喷射沉积连续挤压技术的试验参数,为该技术的参数优化积累数据。

1 试样制备与试验方法 1.1 合金及试验装置采用99.5%(质量百分数,%)的工业纯铝和Al-50Si(质量百分数,%)中间合金配制Al-20Si合金。先将盛有Al锭的石墨坩埚置于中频感应炉内,加热到900 ℃进行熔炼;Al锭全部熔化后加入Al-50Si合金;待Al-50Si合金全部熔化后,保温0.5 h,并对熔体进行除气、除渣,然后进行浇铸,获得Al-20Si(质量百分数,%)合金。将Al-20Si合金在双旋转盘约束下进行喷射沉积试验,喷射沉积试验装置示意图如图 1所示。

|

图 1 约束喷射沉积示意图 Fig.1 Schematic diagram of constrained spray deposition |

鉴于Al-20Si合金的液相线温度为689 ℃[5],本文将Al-20Si合金的熔液温度分别设定为829 ℃和859 ℃。具体试验参数列于表 1。

| 表 1 喷射沉积试验参数 Tab.1 Spray deposition process parameters |

首先将Al-20Si合金在电阻炉内加热至预设温度(829 ℃或859 ℃),保温0.5 h。然后,调整图 1中双盘转速至1 600 r/min,并从炉中取出合金熔液,打开氮气阀门,调整气体压力,将Al-20Si合金熔体倒入图 1所示的漏斗中。合金熔液被雾化器中的高速惰性气体雾化后,液滴在两盘中间飞行,最后沉积在基底上,形成沉积坯。

从不同试验条件下获得的沉积坯中部取长约10~15 mm的试样制备金相试样,利用LEICA DMI 5 000 M光学金相显微镜观测金相组织,并借助Image-Pro Plus图形分析软件对合金中的Si颗粒尺寸进行定量分析。最后,分析熔体温度和雾化气体压力对Al-20Si合金喷射沉积微观组织的影响。

2 试验结果与讨论 2.1 喷射沉积坯形貌两种熔体温度下的合金沉积坯如图 2所示。可以看出,两种熔体温度下,气压为0.1 MPa时,沉积坯的表面都有较厚的液相凝固现象。这是由于气体压力过低,致使雾化效果不好,Al-20Si合金熔液基本上未经雾化,直接以液相为主的方式沉积在基底上而造成的。

|

图 2 Al-20Si合金沉积坯 Fig.2 Spray formed Al-20Si alloy preforms |

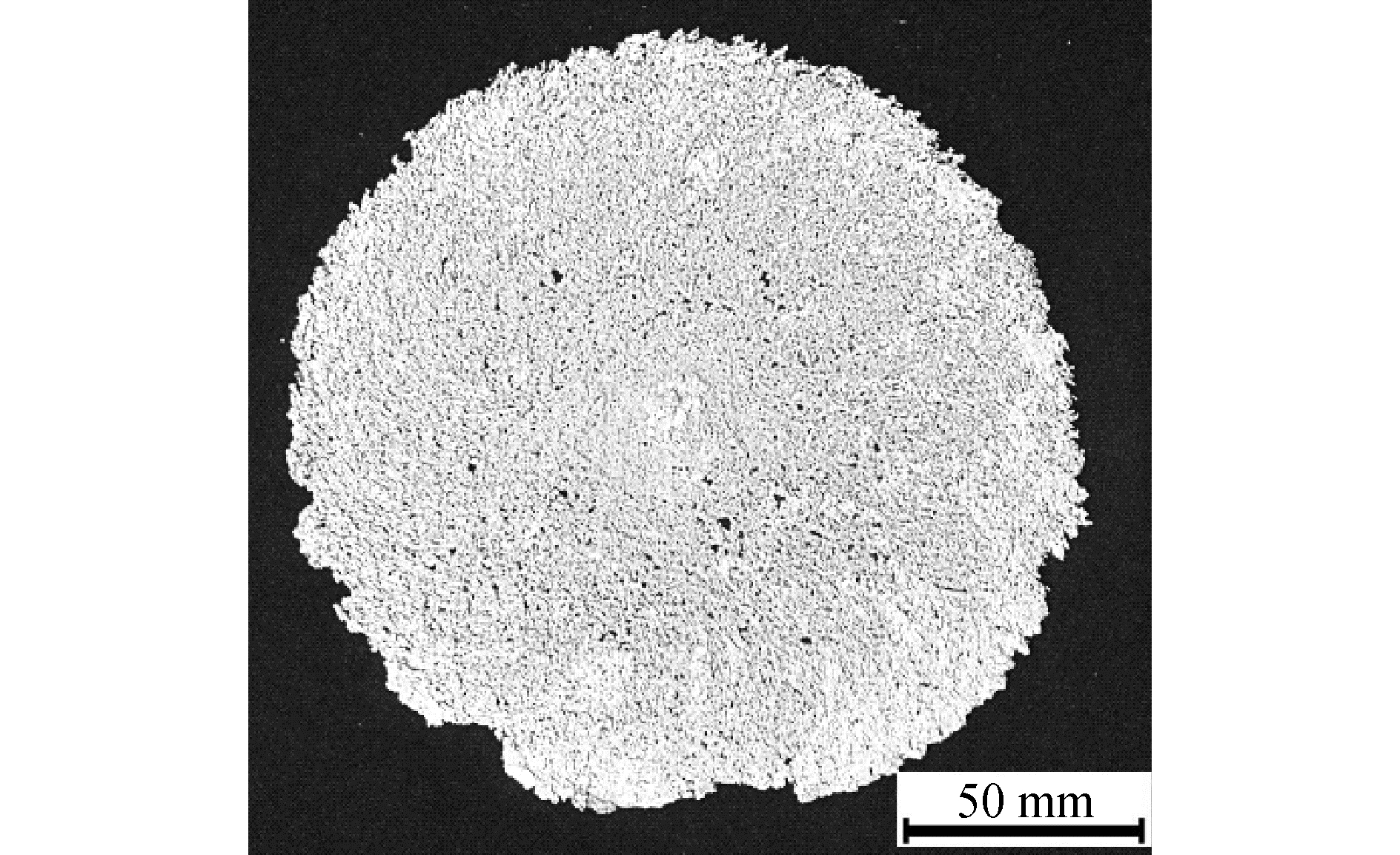

图 3为不同熔体温度下沉积坯的横截面形貌图。可见坯料宽度约22~60 mm,高度19~55 mm。由图 3可以看出,随着气压的增大,沉积坯的高度不断增加,而宽度逐渐减小。当气体压力为0.1 MPa时,雾化效果较差,液滴中的液相分数较大,此时,沉积坯在气流的冲击下可展宽至约60 mm。随着气压的增大,雾化效果越来越好,坯料宽度也越来越窄。但当气体压力达到0.25 MPa时,开始出现粘盘现象,即铝合金圆片不断从两旋转盘间甩出,尺寸较大的圆铝片如图 4所示。

|

图 3 Al-20Si合金沉积坯的横截面 Fig.3 Cross sections of Al-20Si alloy deposit preforms |

|

图 4 大尺寸圆铝片 Fig.4 Large aluminum disc |

相对而言,当气体压力为0.15 MPa和0.20 MPa时,沉积坯的形貌更为理想。在气压为0.15 MPa,熔体温度为829 ℃时,沉积坯的最大宽度为34 mm,熔体温度为859 ℃时,沉积坯的最大宽度为35 mm。在气压为0.20 MPa,熔体温度为829 ℃时,沉积坯的最大宽度为27 mm,熔体温度为859 ℃时,沉积坯的最大宽度为28 mm。

表 2给出了不同试验条件下获得的沉积坯的收得率。数据表明,两种熔体温度下,随着气压的增大,沉积坯的收得率都在不断下降。原因是随着雾化气压的增大,气体出口速度不断增加,涡流界面层流动剧烈,金属液雾化成非常细小的颗粒,急速喷射到沉积底托上,形成过喷粉末而被吹走,致使其收得率较低。因此,综合考虑沉积坯宽度和收得率,熔体温度为829 ℃,惰性气体压力为0.20 MPa时,Al-20Si合金的沉积坯更令人满意。此时,沉积坯的最大宽度为27 mm,基本满足喷射沉积连续挤压的要求。

| 表 2 Al-20Si合金沉积坯的收得率 Tab.2 Yields of Al-20Si alloy deposit preforms |

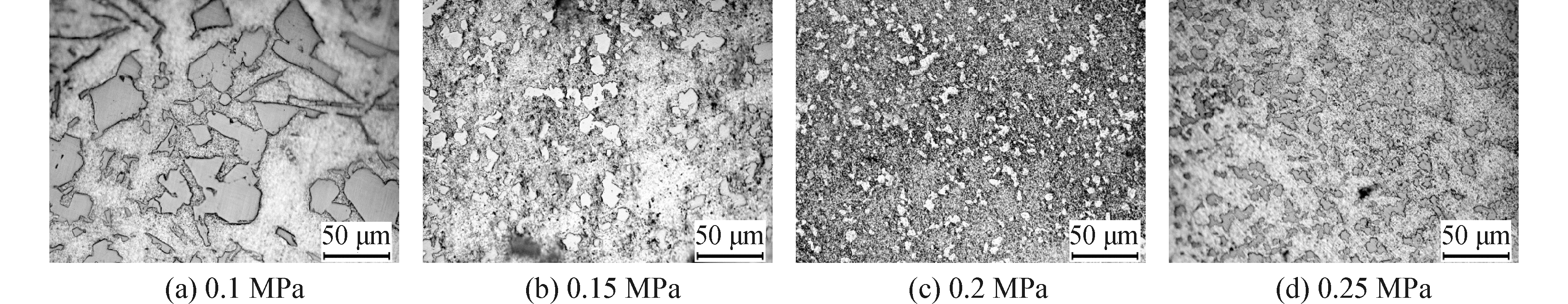

沉积坯的显微组织如图 5和图 6所示。可以看出,在气压为0.10 MPa和0.15 MPa时,Al-20Si合金的显微组织中初晶硅相的形貌较复杂,主要以带尖角的不规则多边形为主,其余部分多呈长条形并夹杂一定数量的孔洞。另外,此时初晶硅颗粒的平均尺寸也较大且分布较不均匀,团聚现象比较严重。当气压为0.20 MPa和0.25 MPa时,显微组织已明显球化、尺寸较小,且分布均匀,孔隙也较少。这说明气压对初晶硅相的细化效果影响较大,两种熔体温度下,随着气压的增加,初晶硅相的尺寸不断减小,且圆整度也越来越好。

|

图 5 Al-20Si合金的显微组织(829 ℃) Fig.5 Microstructures of spray-formed Al-20Si alloy(829 ℃) |

|

图 6 Al-20Si合金的显微组织(859 ℃) Fig.6 Microstructures of spray-formed Al-20Si alloy(859 ℃) |

为了定量分析Al-20Si合金沉积坯的微观组织,采用Image-Pro Plus软件对图 5和图 6所示金相组织进行统计分析,并计算初晶Si的等效直径[6]:

| $D = \frac{1}{n}\sum\limits_{k = 1}^n {\sqrt {\frac{{4{S_k}}}{{\rm{ \mathsf{ π} }}}} } $ | (1) |

式中:D代表平均等效直径, Sk代表第k个初晶硅颗粒的面积。Sk通过Image-Pro Plus软件从图 5和图 6中获得。

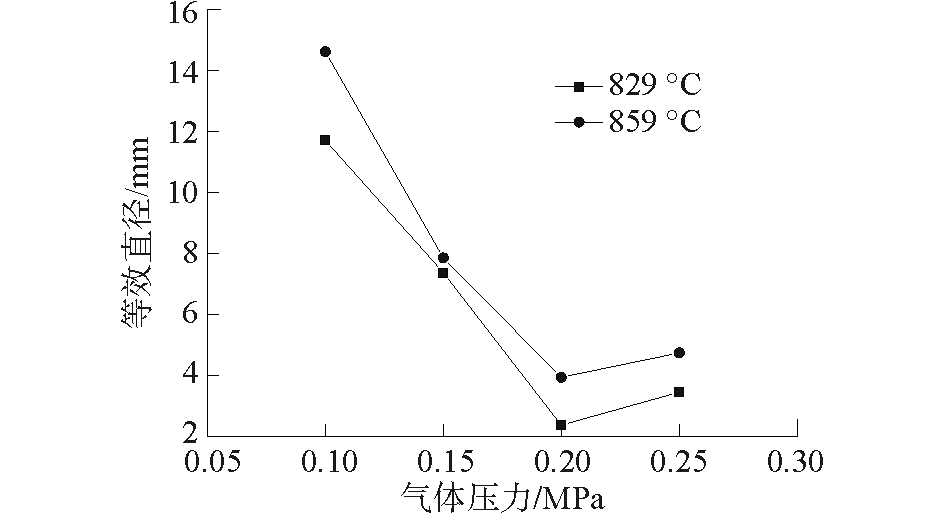

图 7为不同熔体温度、不同气压下喷射沉积Al-20Si合金的初晶Si等效直径。可知,惰性气体压力从0.10 MPa增加到0.20 MPa时,初晶Si等效直径随着气压的增加而急剧减小。当熔体温度为829 ℃时,初晶Si等效直径由0.10 MPa的11.69 μm减小至0.20 MPa的2.35 μm。

|

图 7 气压对Al-20Si合金中初晶Si颗粒等效直径的影响 Fig.7 Variation of the equivalent diameter of the primary silicon particles of Al-20Si alloy with gas pressure |

熔体温度为859 ℃时,初晶Si等效直径由0.10 MPa的14.60 μm减小至0.20 MPa的3.93 μm。同时还可看出,相同气压条件下,829 ℃比859 ℃的初晶Si等效直径更小。

众所周知,气压越大,气体的动能越大,初始破碎也变得更加强烈。同时,气压增大还会提高液滴与气体的相对速度,降低可被二次破碎的液滴的临界尺寸,使得参与第二次破碎的液滴变多。因此,增大气体压力会使最终得到的液滴更为细小,尺寸分布更加集中[7]。另外,气压越大,热交换越剧烈,Al-20Si合金熔液破碎后冷却速度也越快,初晶硅的生长受到抑制,导致初晶硅等效直径减小。从而呈现出初晶Si等效直径随气压增大而减小的趋势。

Al-20Si合金熔液温度升高后,潜热就会增多,使得热交换负荷加剧,冷却速度下降,导致晶粒长大速度变快。于是便出现了初晶Si等效直径随熔液温度的升高而变大的现象。

值得注意的是,由图 7还可看出,当气体压力从0.20 MPa增加到0.25 MPa时,还出现了初晶Si等效直径异常长大的现象。A. Unal在采用限制性喷嘴研究工艺参数对2014铝合金粉末尺寸的影响时也观察到类似现象[8],即在雾化气体压力由1.05 MPa升至2.12 MPa的过程中,粉末直径先减小而后增加,在气压为1.56 MPa时,粉末尺寸达到最小值。作者认为,较高的气压会导致喷嘴的过度膨胀,在气体出口与初次破碎点之间会形成强烈震动,导致气体速度明显下降,进而影响雾化效果。

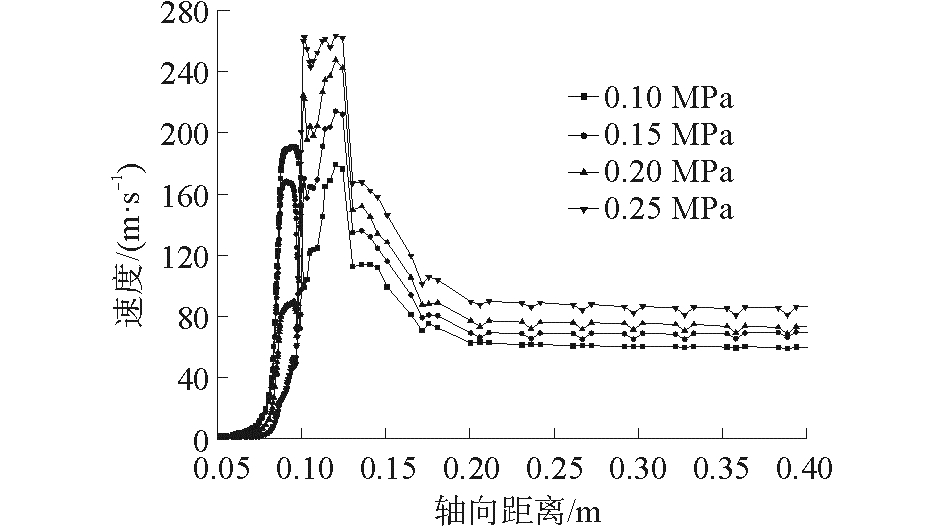

然而,本文采用的雾化气压较低(0.10~0.25 MPa),且喷嘴为非限制型喷嘴,利用计算流体动力学软件Fluent对该雾化过程的模拟结果表明,在轴向距离约为0.125 m(气流交汇处)时,随气压的增加,气体的轴向速度不断增大,并未出现气体速度下降的现象,如图 8所示。可见,0.25 MPa下初晶Si相尺寸的异常变大另有原因。

|

图 8 不同气体压力下的气体轴向速度曲线 Fig.8 Axis velocity distribution under different gas pressure |

前已述及,当雾化气压达到0.25 MPa时,会有铝合金圆片不断从两旋转盘间甩出。众所周知,雾化锥中液滴的尺寸差异较大,靠中心轴线处液滴尺寸较大,而靠近雾化锥外围的液滴尺寸较小。雾化锥外围的小液滴与旋转盘接触的几率较大,易粘在旋转盘表面形成大圆片。因此最终沉积下来形成沉积坯的液滴的平均尺寸相对较大,致使其冷却速度较低,初晶Si相粗化。

此外,文献[9-10]中还指出,喷射沉积过程中初晶Si的细化主要来自两方面的贡献:1) 雾化阶段较高的冷却速度,增加了熔体的形核率;2) 液滴在沉积时的冲击也会造成初生Si相的破碎。当气体压力为0.25 MPa时,部分液滴粘在旋转盘表面,使得旋转盘表面变得粗糙,粗糙的表面以及不断飞出的圆片都会干扰雾化射流,极有可能减缓液滴的飞行速度。较低的液滴速度也会弱化因冲击而造成的Si相破碎的效果。

综上可知,气压为0.25 MPa时,初晶Si相的异常长大很可能与粘盘现象有关。一方面,粘盘使得形成沉积坯的液滴平均尺寸变大,冷却速度下降;另一方面,粘盘会降低液滴的飞行速度,弱化冲击破碎的效果。

3 结论1) 随着雾化气体压力的增加,合金沉积坯变得越来越窄且高度不断增加;但当气压达到0.25 MPa时,出现了粘盘现象。

2) 随着雾化气体压力的增加,初晶硅等效直径先减小而后增大;在0.20 MPa附近,Al-20Si合金中硅颗粒的尺寸达到最小值。

3) 雾化气体压力为0.20 MPa时,829 ℃比859 ℃时的Si颗粒尺寸更小,更适合作为喷射沉积连续挤压的试验参数。

| [1] |

汪创伟, 尹建成, 周静波, 等. 喷射沉积连续挤压制备2A12铝合金[J]. 中国有色金属学报, 2013, 23(4): 957-963. WANG Chuangwei, YIN Jiancheng, ZHOU Jingbo, et al. 2A12 aluminum alloy produced by spray forming Conform[J]. The Chinese journal of nonferrous metals, 2013, 23(4): 957-963. (  0) 0)

|

| [2] |

李昊. 喷射沉积连续挤压Al-20Si合金组织与性能研究[D]. 昆明: 昆明理工大学, 2015: 51-55 LI Hao. Study on microstructure and properties of Al-20Si alloy prepared by spray conform[D]. Kunming:Kunming University of Science and Technology, 2015:51-55. http://cdmd.cnki.com.cn/Article/CDMD-10674-1015636276.htm (  0) 0)

|

| [3] |

CHEN Y G, ZHONG Y, YIN J C, et al. Spray conform 7075 Al[J]. RSC Adv, 2015, 5(118): 97612-97618. DOI:10.1039/C5RA20039C ( 0) 0)

|

| [4] |

刘英莉, 尹建成, 郑大亮, 等. 一种与连续挤压机匹配的喷射沉积装置[P]. 中国: CN 203346464 U.2013.12.18.LIU Yingli, YIN Jiancheng, ZHENG Daliang, et al. A spray deposition device matching a continuous extrusion.[P].China:CN 203346464 U.2013.12.18. (  0) 0)

|

| [5] |

左克生. 过共晶Al-Si合金凝固组织研究[D]. 沈阳: 东北大学, 2012: 39. ZUO Kesheng. Study on the solidification structures of hypereutecticAl-Si alloy[D]. Shenyang:Northeastern University, 2012:39. http://cdmd.cnki.com.cn/Article/CDMD-10145-1015557672.htm (  0) 0)

|

| [6] |

吴龙彪, 肖寒, 王佳, 等. 重熔工艺对应变诱导熔化激活法制备ZCuSn10铜合金半固态组织的影响[J]. 中国有色金属学报, 2013, 23(12): 3302-3307. WU Longbiao, XIAO Han, WANG Jia, et al. Effect of remelting process on microstructure of semi-solid ZCuSn10 copper alloy fabricated by strain induced melt activated method[J]. The Chinese journal of nonferrous metals, 2013, 23(12): 3302-3307. (  0) 0)

|

| [7] |

丁国陆, 李华伦, 勾宏图, 等. 铝合金低压气雾化技术研究[J]. 粉末冶金技术, 1996, 14(2): 96-101. DING Guolun, LI Hualun, GOU Hongtu, et al. Study of low pressure gas atomization technology of alominium alloy[J]. Powder metallurgy technology, 1996, 14(2): 96-101. (  0) 0)

|

| [8] |

UNAL A. Effect of processing variables on particle size in gas atomization of rapidly solidified aluminium powders[J]. Materials science and technology, 1987, 3: 1029-1039. DOI:10.1179/mst.1987.3.12.1029 ( 0) 0)

|

| [9] |

YAMAGATA H, KASPRZAK W, ANIOLEK M, et al. The effect of average cooling rates on the microstructure of the Al-20% Si high pressure die casting alloy used for monolithic cylinder blocks[J]. Journal of materials processing technology, 2008(203): 333-341. ( 0) 0)

|

| [10] |

ZUO M, LIU X F, SUN Q Q, et al. Effect of rapid solidification on the microstructure and refining performance of an Al-Si-P master alloy[J]. Journal of materials processing technology, 2009, 209(15/16): 5504-5508. ( 0) 0)

|

2017, Vol. 38

2017, Vol. 38