某电厂2号锅炉2019年4月连续发生两起水冷壁氢腐蚀造成的爆管停机故障,严重影响了机组的安全稳定运行。该电厂2号锅炉水冷壁钢管材质为20G,直径60 mm,壁厚6.5 mm,内部介质为饱和过热水汽混合物,压力约为17 MPa。本文通过对该电厂2号锅炉水冷壁爆管失效原因进行分析,阐述氢腐蚀损伤机理,并提出防护措施,为在相似环境下服役电站锅炉的运行维护提供依据。

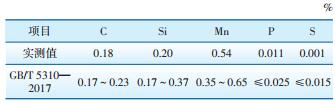

1 试验检测 1.1 宏观检查将爆漏水冷壁管段切割取下后进行宏观形貌观察,爆漏管管径无明显涨粗,爆口沿轴向开裂,长约200 mm,裂口边缘未见明显减薄,呈脆性断裂特征(图 1a)。爆裂部位钢管内壁存在较为严重的连续腐蚀坑(图 1b)。水冷壁向火侧内壁有连续积垢及表面鼓泡(图 1c),积垢脱落后可见垢下腐蚀坑。

|

图 1 爆漏水冷壁钢管宏观形貌 |

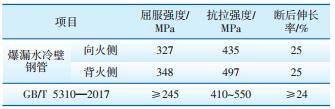

为评估爆漏水冷壁钢管的材质与化学成分,使用SPECTRO MAXx电火花放电直读光谱仪对爆漏水冷壁管进行分析,结果如表 1所示。由表 1可知,水冷壁管各化学元素质量分数均符合GB/T 5310— 2017《高压锅炉用无缝钢管》对电站锅炉用20G钢管的成分要求[1]。

| 表 1 爆漏水冷壁钢管各元素质量分数 |

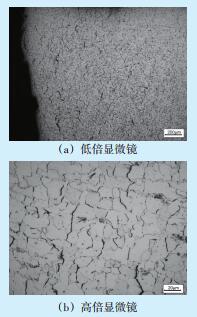

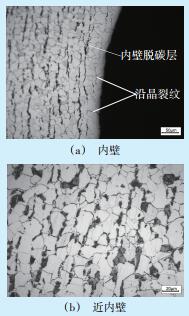

从水冷壁爆口处切取样品,进行预磨、抛光、腐蚀之后,对其显微组织进行观察,结果如图 2所示。钢管爆口处有大量沿晶裂纹,分布于整个管壁;在高倍显微镜下观察可见裂纹周边珠光体组织已基本消失,具有明显的脱碳现象(图 2b)。观察部位离爆口处越远,晶间裂纹逐渐减少,珠光体组织逐渐增多,在远离爆口处,其金相组织为正常的铁素体+珠光体(图 3)。对爆口管周边钢管取样进行显微组织筛查,结果如图 4所示。部分水冷壁钢管内壁有大量结垢,结垢处部分管内壁有细小裂纹,这些微裂纹沿晶界分布,且裂纹周边还存在脱碳层;在近内壁处也有大量沿晶裂纹分布,这些裂纹破坏了晶间的联系,降低了管材的塑性和韧性,极大影响了运行中管材的安全性能[2-4]。

|

图 2 水冷壁钢管爆口处金相组织 |

|

图 3 水冷壁钢管远离爆口处金相组织 |

|

图 4 相邻水冷壁管结垢处显微形貌 |

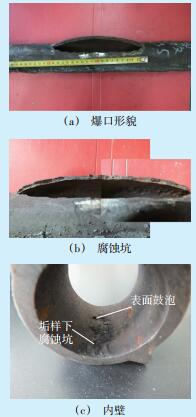

对爆漏水冷壁钢管取样进行常温拉伸试验,检测数据结果如表 2所示。表 2中数据表明,水冷壁钢管向火侧与背火侧力学性能均符合标准要求[1],但向火侧力学性能较背火侧低,接近规程要求的下限。这是由于向火侧管材因氢腐蚀受损产生微裂纹,降低了其力学性能。

| 表 2 爆漏水冷壁钢管常温力学性能 |

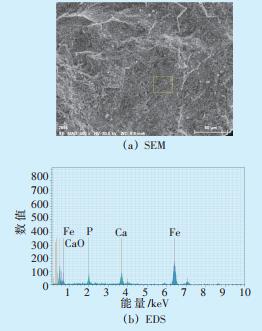

利用扫描电子显微镜(SEM)及能谱分析技术(EDS)对爆漏水冷壁钢管向火侧内壁沉积物取样进行检测,结果如图 5所示。水冷壁钢管内壁沉积物的组分中钙、钠、铁、磷和氧含量较高,沉积物应为钙钠水垢和铁的氧化混合物及磷酸盐处理后导致的炉管沉积物。

|

图 5 水冷壁钢管内壁腐蚀坑腐蚀产物分析结果 |

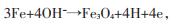

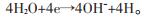

锅炉正常运行时,水冷壁钢管内表面与无氧水接触,发生腐蚀进而形成保护膜。文献[5]认为其腐蚀反应中阳极反应式为:

|

(1) |

阴极反应式为:

|

(2) |

即钢管内表面形成了几微米厚的Fe3O4保护膜,而连续、致密的保护膜使得水冷壁不会受到严重的腐蚀损伤。

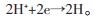

锅炉运行过程中,在水冷壁受热面会由水垢、铁的氧化物、磷酸盐沉积物形成内壁沉积层,一旦给水受到污染,造成给水pH值异常(酸污染),这些沉积层会阻碍因蒸发形成的浓锅炉水与稀锅炉水之间的对流;沉积层外的稀锅炉水受到沉积物的阻挡,不能与沉积层下受热浓缩的产物混合,形成局部浓缩造成垢下腐蚀[6]。其腐蚀反应中阳极反应式为:

|

(3) |

阴极反应式为:

|

(4) |

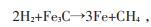

阴极反应在水冷壁管内表面进行,产生氢扩散到钢管中,氢原子在缺陷处生成氢气分子。氢气分子(氢原子)与钢中的渗碳体和游离碳发生反应生成甲烷气体,造成钢材脱碳。氢分子与渗碳体反应见公式(5):

|

(5) |

氢分子与游离碳反应见公式(6):

|

(6) |

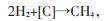

氢原子与游离碳反应见公式(7):

|

(7) |

由于形成的氢气和甲烷分子体积较大,不能溶入钢中或向外扩散,使得微隙中产生数千帕的局部高压,导致微隙承受很大应力。在钢材表面的微隙会形成表面鼓泡,宏观上表现为在钢管内壁出现大量氢鼓泡;随着腐蚀反应的进一步发展,内部的微隙会逐渐发展成为裂纹,严重降低钢的机械性能,造成氢腐蚀损伤[7]。

2.2 失效原因分析与确定本次爆漏的水冷壁钢管爆口裂口边缘粗钝,未见明显减薄,呈脆性断裂特征;水冷壁管向火侧内壁有大量腐蚀坑;金相分析表明,近爆口处有大量沿晶裂纹,裂纹周边组织存在明显脱碳现象。根据文献[8-12]判断,该水冷壁管爆漏主要是因为氢腐蚀损伤导致管材机械性能严重下降,最终在内部介质压力的作用下发生爆漏。

为全面评估水冷壁管屏氢腐蚀损伤边界范围,从而进一步判断运行中氢腐蚀损伤的原因,使用无损检测方法对整个水冷壁管屏热负荷较高处进行全面检验,并对其余部分进行抽检。采用高频超声探伤仪对水冷壁前墙、后墙、甲侧墙、乙侧墙进行全面无损检测,发现管缺陷共计206处,水冷壁管屏存在大面积氢腐蚀损伤。对锅炉给水进行检测并停机检查凝汽器泄漏状况,最终认为由于给水中含氧量超标,导致水冷壁积垢严重;凝汽器发生泄漏污染给水,导致在内壁结垢处发生局部浓缩,产生酸性环境;反应产生的氢原子、氢气分子与钢中的渗碳体和游离碳发生化学反应生成甲烷气体,造成钢材脱碳,产生大量沿晶微裂纹,从而引发本次水冷壁大面积氢腐蚀损伤。

3 处理建议通过对水冷壁钢管的试验分析,认为其在运行过程中,由于给水受到污染,在积垢处发生浓缩(酸腐蚀环境),腐蚀管壁造成管材组织脱碳,形成沿晶微裂纹,极大破坏了钢管机械性能,最终在内部高压介质的作用下造成爆漏。

因氢腐蚀损伤的不可逆性,为避免此类事故进一步发生,建议对受损水冷壁管进行全面更换;在后续运行过程中,严格控制水质,减少结垢,并根据结垢情况,及时安排酸洗清理水垢;降低给水中腐蚀性成分的含量。一旦发现凝汽器泄漏,应加大给水检测力度,按照GB/T 12145—2016《火力发电机组及蒸汽动力设备水汽质量》的相关要求[13],加强对炉水的化学监督。当因为凝汽器泄漏使得给水含盐量超过2 mg/L时,应立即停机[7];各电厂应根据各自情况制订处置方案,停机处理时,利用停炉检修机会对除氧器、汽包、水冷壁上下集箱内部进行检查,发现腐蚀产物堆积情况及时处理。

| [1] |

全国钢标准化技术委员会. 压锅炉用无缝钢管:GB/T 5310-2017[J]. 北京:中国标准出版社, 2017. |

| [2] |

陈浩, 张涛, 田峰, 等. 循环流化床锅炉水冷壁钢管氢腐蚀爆管原因分析[J]. 内蒙古电力技术, 2020, 38(3): 34-36. |

| [3] |

刘锋, 张贵泉, 张祥金, 等. 某亚临界300 MW机组锅炉水冷壁爆管原因分析[J]. 热力发电, 2018, 47(12): 146-150. |

| [4] |

郑准备, 李秀广, 杨占君, 等. 火电厂330 MW锅炉水冷壁管泄漏原因分析[J]. 热加工工艺, 2017, 46(17): 255-260. |

| [5] |

曹海涛, 崔锦文, 张磊, 等. 锅炉水冷壁管氢损伤无损检测方法研究及应用[J]. 铸造技术, 2015, 36(6): 1622-1625. |

| [6] |

阳娣莎, 陈欣. 600 MW亚临界机组水冷壁SA210C爆裂分析[J]. 锅炉技术, 2017, 48(3): 49-52. |

| [7] |

李彦林. 锅炉热管失效分析及预防[M]. 北京: 中国电力出版社, 2006: 148-158.

|

| [8] |

张冰清, 田进, 张志博, 等. 火电厂锅炉水冷壁管失效原因分析[J]. 热力发电, 2019, 48(5): 97-101. |

| [9] |

郭涛, 竺哲明, 陈仙凤, 等. 某高压锅炉水冷壁管开裂原因分析[J]. 理化检验(物理分册), 2020, 56(8): 39-42. |

| [10] |

陈浩, 张涛, 田峰, 等. 火电厂锅炉受热面失效形式分析及预防措施[J]. 内蒙古电力技术, 2018, 36(1): 71-75. |

| [11] |

杨林, 徐卫仙. 某电厂300 MW机组锅炉水冷壁氢脆爆管失效分析[J]. 黑龙江电力, 2019, 41(5): 437-439. |

| [12] |

谢学军, 龚洵洁, 许崇武, 等. 热力设备的腐蚀与防护[M]. 北京: 中国电力出版社, 2011: 174-185.

|

| [13] |

中国电力企业联合会.火力发电机组及蒸汽动力设备水汽质量: GB/T 12145-2016[S].北京: 中国标准出版社, 2016.

|

2020, Vol. 38

2020, Vol. 38