2. 天津农学院 工程技术学院, 天津 300384

2. College of Engineering and Technology, Tianjin Agricultural University, Tianjin 300384, China

汽油缸内直喷技术(gasoline direct injection,GDI),相比于传统的进气道喷射(PFI)有更显著的节能效果,对汽油机提高热效率及降低油耗具有明显的优势,但是GDI汽油机由于混合气形成时间短等原因,其碳氢化合物(HC)及颗粒物(PM)排放量一般高于PFI汽油机[1-2]。随着排放法规的不断升级,对GDI发动机改善排放性的研究必须愈加深入。

GDI喷油器作为供油系统的终端和执行者,是直喷汽油机极为关键的零部件,通过直接影响燃油的雾化质量,从而影响发动机的排放性[3]。由于缸内恶劣工作环境造成的GDI喷油器积碳现象和针阀反弹而引起的尾喷现象,都会造成燃油雾化质量变差,HC及PM排放量增加。

积碳和尾喷问题都已成为改善GDI发动机排放性领域的热点问题。裴毅强等[4]研究发现积碳造成的喷油器结构参数的变化时刻影响着燃油的喷雾形状、雾化程度及流量,进而造成发动机HC及PM排放增加;Xu等[5]在单缸GDI发动机上研究发现积碳喷油器造成的HC排放比相同条件下清洁的喷油器高10%~15%;在最大负荷时,PM排放高两倍;Liu等[6]使用X射线断层成像技术检测到针阀落座后有三次弹跳和额外燃油喷射;Abe等[7]基于一维牛顿定理模拟针阀升程及运动曲线,计算结果表明针阀关闭阶段有针阀的再次反弹现象;Behringer等[8]认为尾喷现象为“二次喷射现象”,二次喷射的燃油没有雾化,以“大液滴和液柱”的形式存在;周建伟等[9-10]发现尾喷燃油运动速度缓慢,成为HC、PM来源。

综上,GDI发动机喷油器积碳现象和尾喷现象使喷油器偏离了精密控制喷雾的设计要求,是造成GDI发动机排放性变差的关键因素之一。而目前对积碳现象或尾喷现象的研究都比较少,且都是单一方面的研究。事实上,GDI发动机喷油器积碳导致喷孔有效流通面积减小,表面粗糙度增加,势必会对喷油器的尾喷现象造成一定的影响。但是,目前国内外关于积碳对尾喷现象的影响的研究却鲜见报道。本文利用光学诊断的方法全面系统地分析了GDI喷油器积碳对针阀落座后尾喷起始时刻、持续期、贯穿距、贯穿速度、破碎形式的影响规律,为改善GDI汽油机的HC和PM排放提供了有价值的参考和理论指导。

1 试验装置及系统本试验利用米氏散射的原理,采用了如图 1所示的喷雾试验平台,用大功率LED光源照射喷油器喷嘴附近位置,强光照射下油束发生米氏散射,通过图像采集系统记录近场的燃油喷射过程。整个平台主要由燃油喷射系统、计算机同步控制系统、图像采集系统部分组成。

|

Download:

|

| 图 1 喷雾试验平台示意图 Fig. 1 Spray experiment bench | |

其中燃油喷射系统包括高压气瓶、蓄能器、喷油器,高压气瓶连接蓄能器,蓄能器另一端与喷油器相连,使喷油器在1~20 MPa的喷射压力范围内稳定工作。试验所用的积碳喷油器取自在城市道路拥堵工况行驶15 000 km的某畅销车型。同时选取同型号的清洁喷油器作为对照组。试验所选喷油器为6孔喷油器,喷孔为阶梯孔,靠近压力室侧直径为0.23 mm,积碳喷油器喷孔处由于积碳覆盖内径变小。试验选用汽油的研究法辛烷值是95,马达法辛烷值是85,20 ℃条件下,密度是725 kg/m3, 动力粘度0.34 Pa·s,表面张力21.6×103 N/m。

计算机同步控制系统控制喷油时刻和喷油脉宽,同时控制喷油器和高速相机的同步触发,喷雾图像采集等。图像采集系统选用的高速相机是Photron公司的Fastcam SA5型相机,拍摄频率3.6×104帧/s,分辨率为384×368像素。选用的微距镜头为Tokina公司的AT-X M100 PRO D型微距镜头,焦点距离100 mm,最大放大倍率1:1。

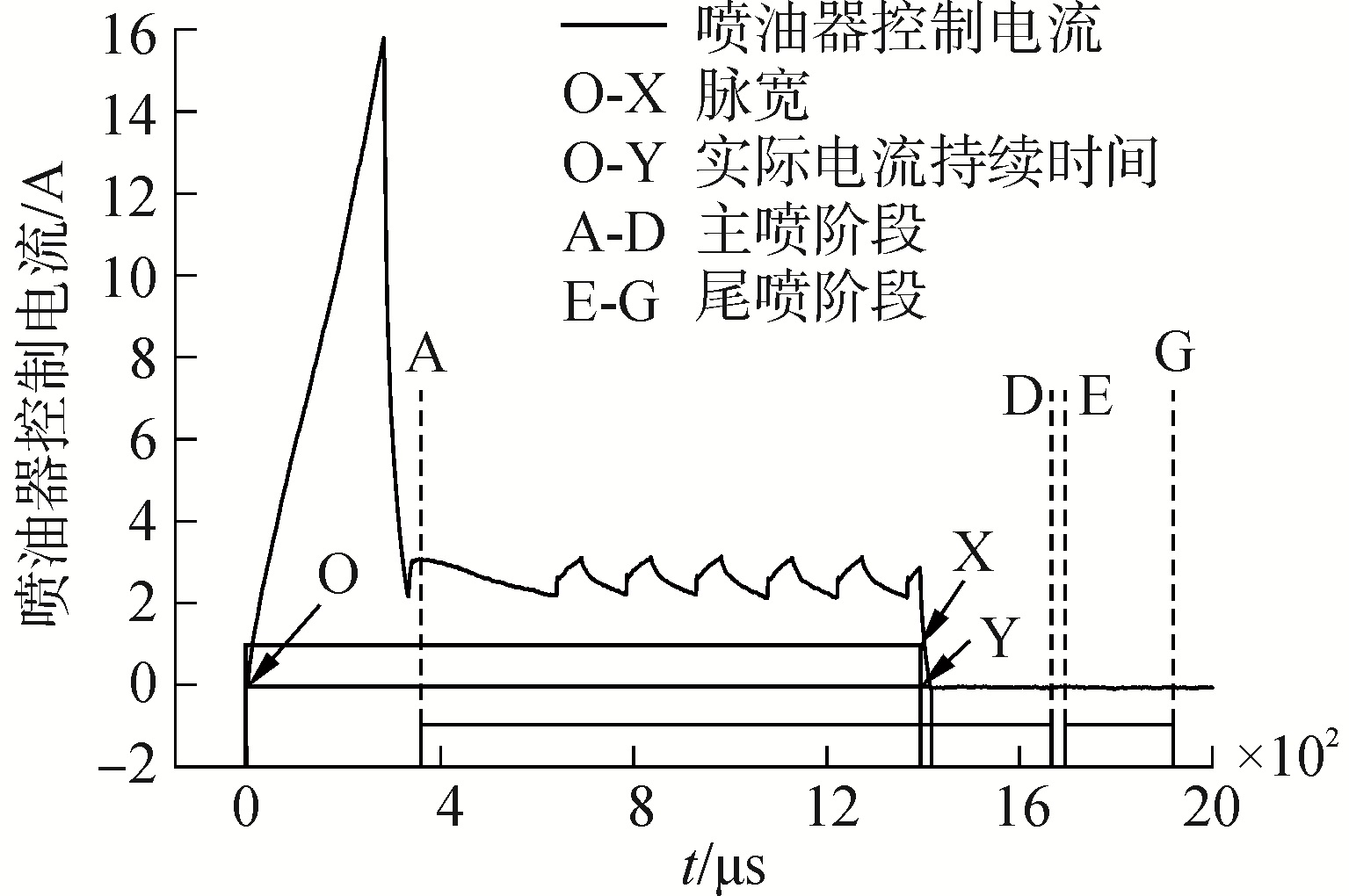

2 试验结果与分析 2.1 喷油阶段的划分控制喷油压力为4 MPa,喷油脉宽为1.4 ms。利用数据采集卡和电流钳对喷油器的控制电流进行采样,绘制喷油器控制电流随时间变化的曲线,结合高速摄像机和微距镜头拍摄的同步记录的图像,对GDI喷油器的喷油过程进行划分。结果如图 2、3所示。

|

Download:

|

| 图 2 喷油器控制电流-时间曲线 Fig. 2 Fuel injector control current-time curve | |

|

Download:

|

| 图 3 4 MPa喷油压力下不同时刻清洁喷油器的喷雾图像 Fig. 3 Spray images of clean fuel injector under pressure of 4 MPa in different time | |

O为起始时刻,该时刻定为触发时刻和时间零点。OX阶段为逻辑脉宽,1.4 ms。OY阶段为实际电流持续期。A时刻为起始喷油时刻,此时高速摄像机捕捉到开始有燃油从喷油器喷孔处喷出。OA阶段为喷雾延迟阶段。B时刻为稳定喷油阶段内1 333.3 μs所对应的喷雾图像。C时刻电磁阀开始落座,单束油束锥角开始减小,喷油流量开始减小。

D时刻为球阀落座,已经有个别喷孔处没有液滴流出。AD阶段为喷油器主喷阶段,其中AC阶段为主喷持续阶段,CD阶段为主喷断油阶段。

尾喷现象发生在电磁阀落座之后。E时刻为喷油器尾喷现象的第一张图片。DE阶段为间歇阶段,喷油器主喷结束后,燃油全部离开喷孔,由于球阀撞击反弹后,燃油需要先填满压力室和喷孔,才能从喷孔中喷出,这段时间就是间歇阶段时长。F是E后的第一张图片。G时刻是喷油器球阀再次落座的时刻。EG阶段为尾喷阶段,定义E时刻为尾喷起始时刻,EG阶段持续期为尾喷持续期。H为G后第一张图片。I喷油结束后尾喷燃料在空间内的发展。GI阶段为尾喷油束破碎阶段。

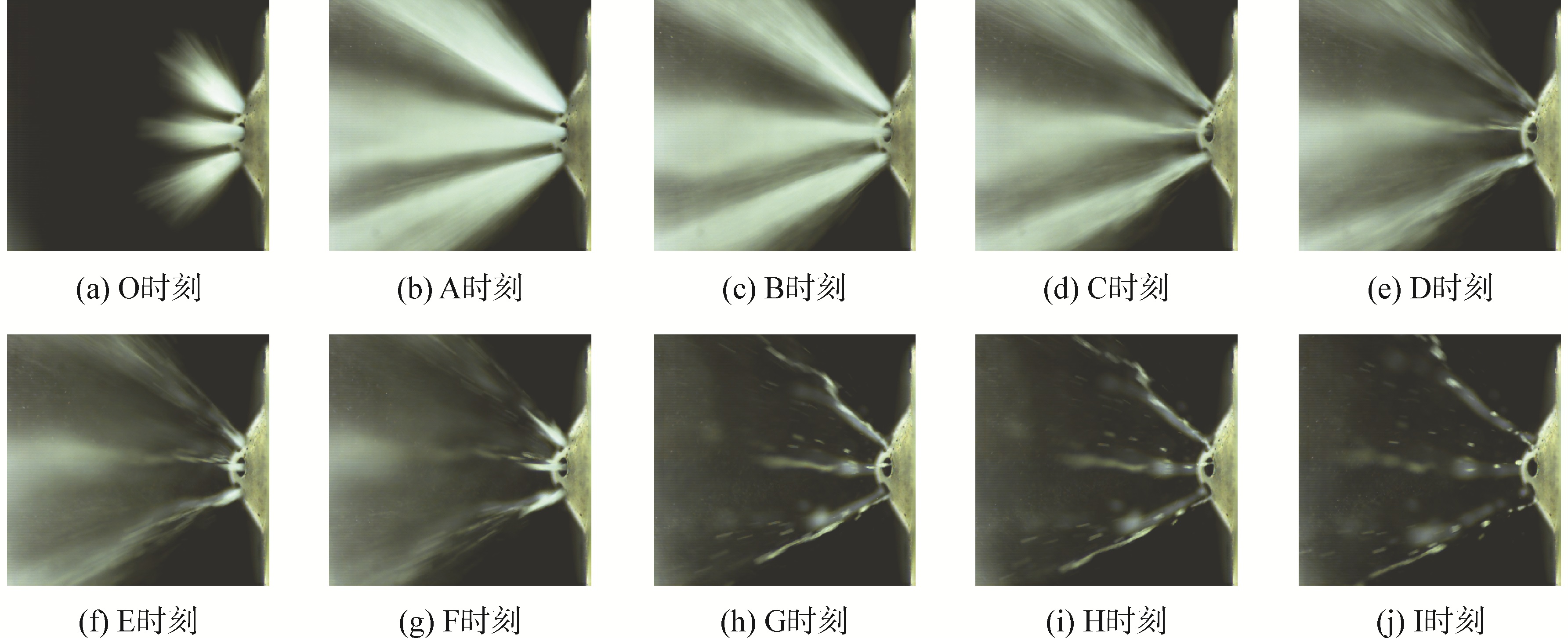

2.2 不同喷油压力下的尾喷现象对改变喷油压力得到的与尾喷相关的图像进行整理,结果如图 4所示。

|

Download:

|

| 图 4 不同喷油压力下不同时刻清洁喷油器的图像 Fig. 4 Spray images of clean fuel injector under different injection pressure at different moment | |

由图 4可见,EG阶段为尾喷阶段,该阶段阀落座后由于撞击底座后反弹,再次开启并喷出少量燃油,由于开启程度较小,时间较短,故喷油量较少,且喷射出的燃油流速很低,几乎不发生雾化,以液态条带状形式发展。GI阶段为尾喷燃油油束破碎阶段,随着尾喷燃料条带状结构的发展,它会发生破碎,破碎成速度很低的大液滴,这些大液滴会造成PM、HC排放增加[11],且由于卷吸作用和热泳作用附着在喷油器底座平面,成为喷油器积碳形成的前驱物。

通过对比不同喷油压力下清洁喷油器的尾喷现象,发现液态油束的产生、脱离、破碎在发生时刻、形态上有明显不同。对比E时刻知,随着喷油压力的提高,尾喷起始时刻提前。对比EG阶段,发现4 MPa下有最长的尾喷持续期,液态油束发展最慢;6、8 MPa下油束形态相近,细长且形态稳定,喷油量较多;10、12 MPa下,油束形态扭曲,产生了细小的液滴群。

不同喷油压力下,尾喷起始时刻、持续期、喷雾形态、喷射质量等方面有明显差异。这可能源于针阀弹跳高度、响应时间、燃油流动动能和喷射动量的不同。通过对比不同喷孔形成的尾喷油束还可以发现三个喷孔尾喷现象总体规律相似,但是尾喷起始时刻有差异。对于多孔喷油器,由于各孔加工工艺的误差及结构和液力条件的不同,各孔间的喷油规律存在一定的差异[12]。

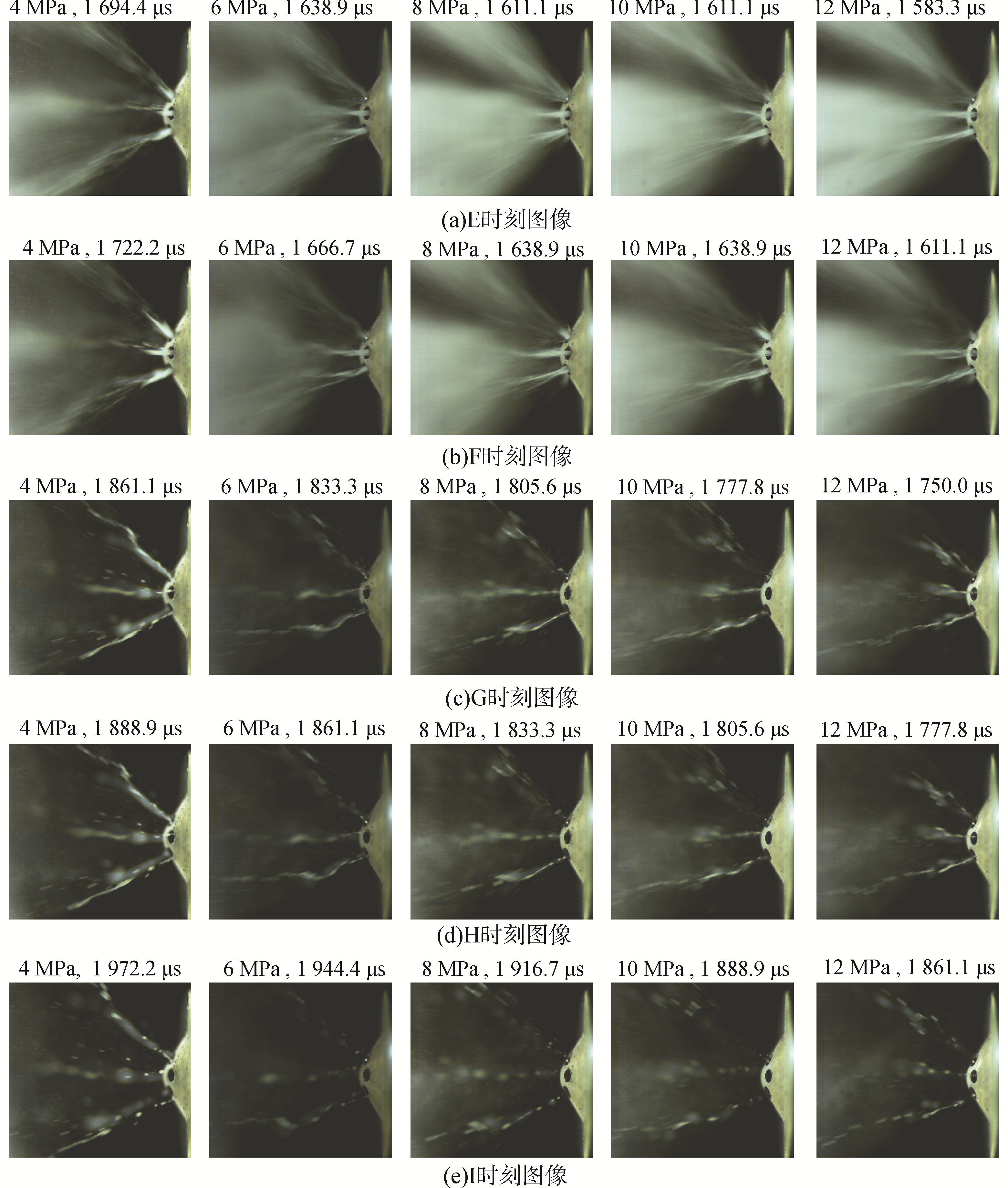

2.3 积碳对尾喷现象的影响 2.3.1 积碳对尾喷起始时刻和持续期的影响GDI发动机喷油器长期工作在缸内恶劣的条件下会产生积碳,在积碳的生长过程中,结构强度高,能抵抗高压燃油喷射冲击的积碳逐渐生长,最终导致喷孔有效直径和有效流通面积减小。而这势必会对喷油器的尾喷现象造成一定影响。换用取自实际车辆的积碳喷油器,在相同条件下进行同样试验。结果见图 5。

|

Download:

|

| 图 5 不同喷油压力下不同时刻积碳喷油器的图像 Fig. 5 Spray images of coking fuel injector under different injection pressures at different moments | |

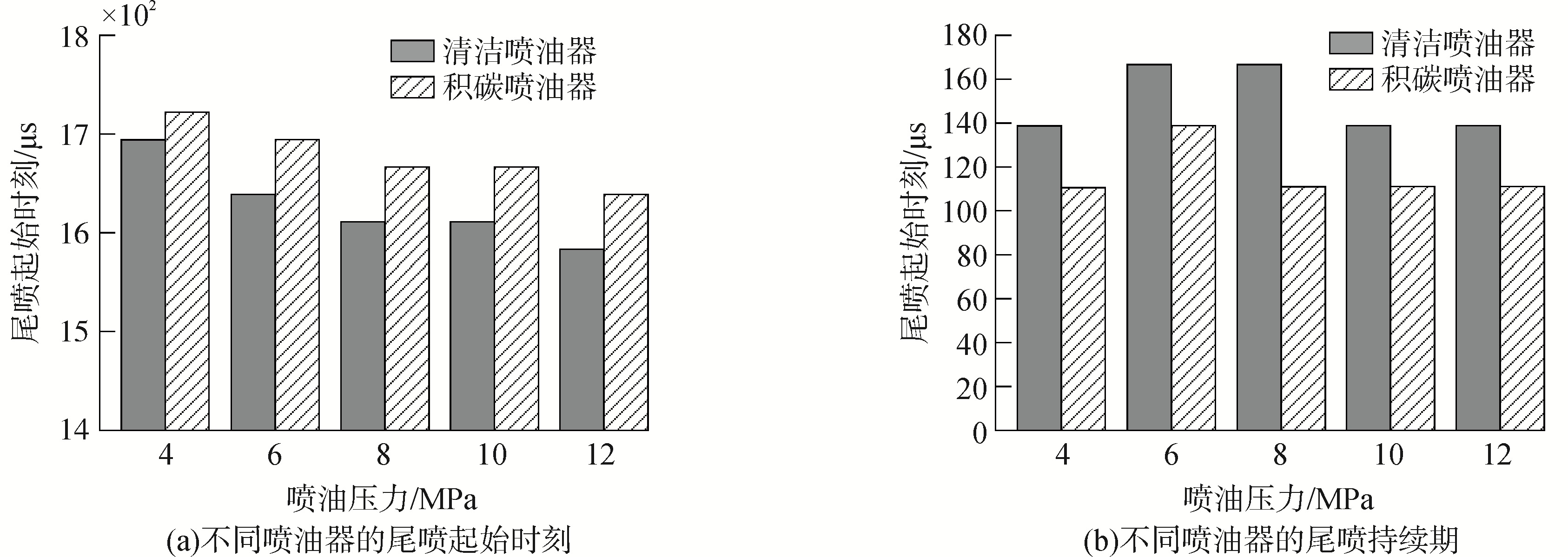

从图 5的图像可以看出,积碳喷油器尾喷规律与清洁喷油器的类似,在4、6 MPa这种相对喷油压力较低的情况下,尾喷现象更为严重,高喷油压力会有一定好转。

为了探究积碳对尾喷现象的影响,将不同压力下的清洁喷油器和积碳喷油器的尾喷起始时刻和尾喷持续期进行统计,统计结果如图 6所示。

|

Download:

|

| 图 6 不同喷油器的尾喷起始时刻和尾喷持续期 Fig. 6 A spray phase and spray duration of different fuel injectors | |

对于清洁喷油器,当喷油压力为4 MPa时尾喷起始时刻为1 694.4 μs,当喷油压力为12 MPa时尾喷起始时刻提前为1 583.3 μs,尾喷起始时刻随着喷油器喷油压力的上升而提前。当油压反射波与前进波(供油波)叠加后超过启喷压力减去针阀反弹压力后,针阀能二次开启,形成尾喷现象,喷油压力增加,增加尾喷现象趋向[13]。当喷油压力为4、10、12 MPa时尾喷持续期为138.9 μs,当喷油压力为6、8 MPa时尾喷持续期为166.7 μs,喷油器喷油压力对尾喷持续期影响不太大。喷油压力增加,针阀落座速度增大,则反弹能量增加,容易使针阀在落座后再次离座,从而导致尾喷起始时刻提前。但是喷油压力增加也会导致针阀再次落座速度也快,故而对持续期影响较小。

在喷油压力为4 MPa时,积碳喷油器的尾喷起始时刻比清洁喷油器晚27.8 μs,在喷油压力为6、8、10、12 MPa时,积碳喷油器的尾喷起始时刻比清洁喷油器晚55.6 μs。当喷油压力为4、6、10、12 MPa时积碳喷油器的尾喷持续期短27.8 μs,当喷油压力为8 MPa时积碳喷油器的尾喷持续期短55.6 μs。积碳对喷油器流量特性影响显著,积碳后喷油器流量显著降低,且随喷油压力的增加,积碳喷油器流量的变化更为显著[3-4]。尾喷流量可能也受此影响。积碳喷油器喷孔外甚至喷孔内部都存在着耐高压燃油冲刷的积碳,这些积碳结构表面粗糙度非常大,堵塞喷孔。尾喷初期积碳对尾喷燃油起阻碍作用;尾喷末期积碳会吸附燃油,让压力减小后的燃油喷射不出,而是附着在喷油器喷孔附近。

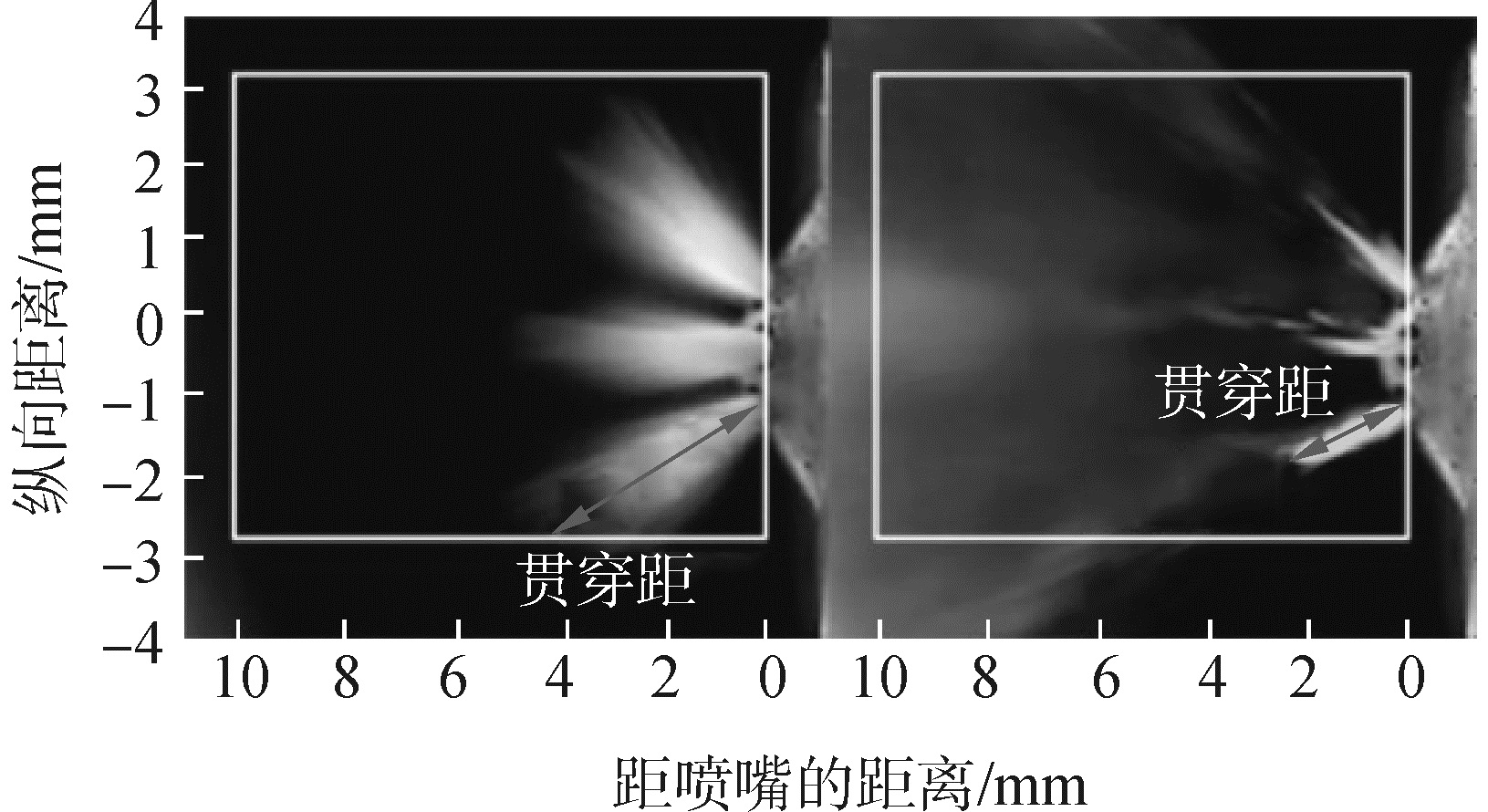

2.3.2 积碳对尾喷贯穿距和贯穿速度的影响目前,对喷雾宏观特性的研究多集中在喷雾锥角和贯穿距上,但是尾喷现象中尾喷油束雾化极差,以条带状油束形式存在,故难以定义尾喷锥角。本文对尾喷贯穿距和贯穿速度做如下定义,将最下面一个喷孔中尾喷油束在断裂前的长度定义为尾喷油束的贯穿距,如图 7所示。取每两幅尾喷图像之间贯穿距之差除以时间间隔得到的速度为贯穿速度。

|

Download:

|

| 图 7 尾喷油束的贯穿距定义图 Fig. 7 The definition of spray tip penetration | |

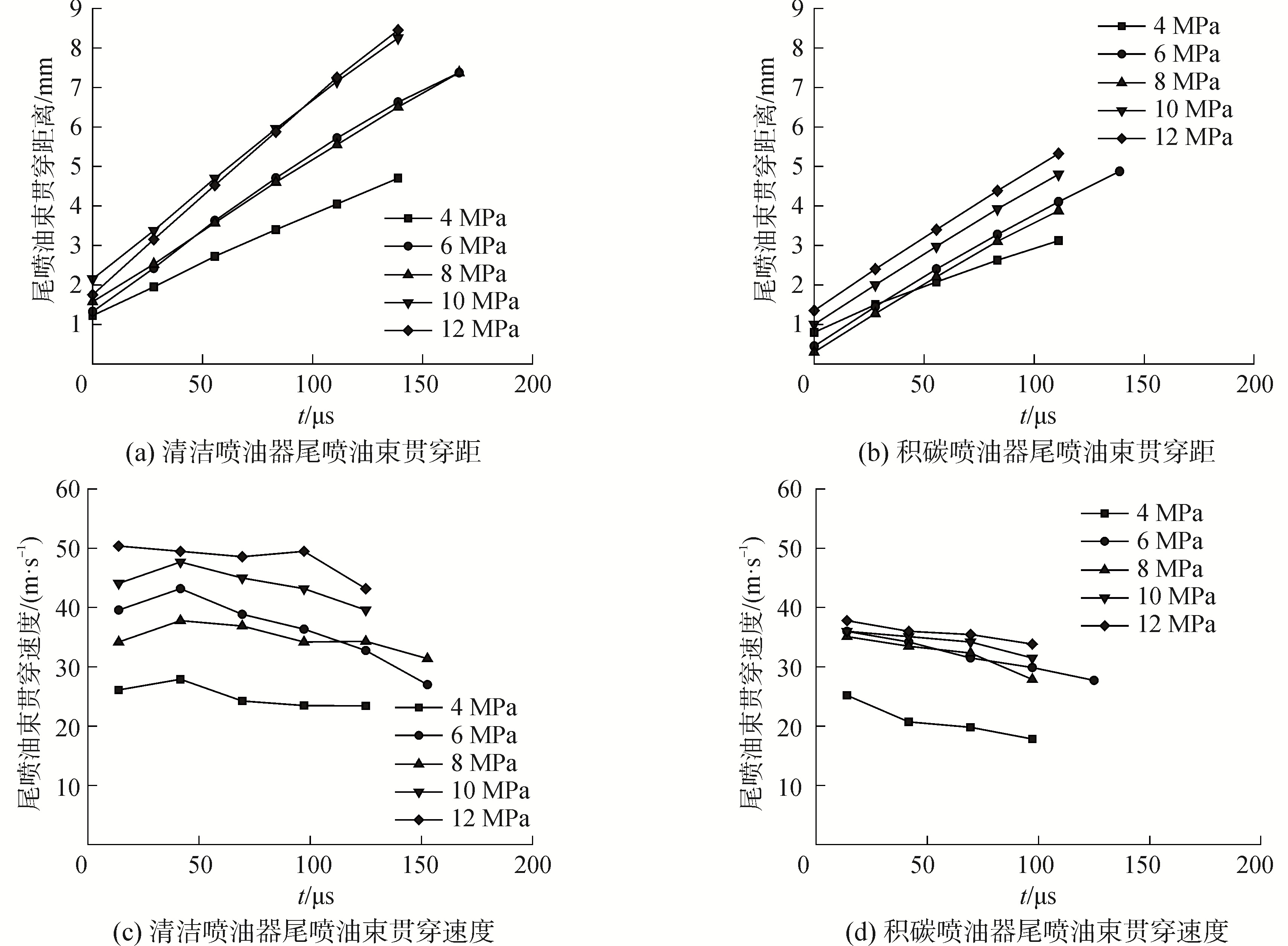

尾喷阶段的贯穿距和速度小于主喷阶段贯穿距和速度。尾喷阶段燃油仅仅是在针阀反弹的时候喷出,尾喷燃油能量较小,持续期较短,贯穿距和速度较小。将不同压力下的清洁喷油器和积碳喷油器的尾喷油束贯穿距和贯穿速度进行统计,为方便比较,以E时刻为零时刻,统计结果如图 8所示。

|

Download:

|

| 图 8 不同喷油器尾喷油束贯穿距和贯穿速度 Fig. 8 spray tip penetration and velocity of different fuel injector | |

对于清洁喷油器,尾喷油束在达到一定长度后开始断裂,随着喷油压力的增加,尾喷贯穿距和贯穿速度略有增加;尾喷油束的速度整体呈下降趋势,主要是液带受空气阻力影响较大。

由图 8可知,积碳喷油器在相同喷射条件的情况下尾喷贯穿距比清洁喷油器减少30%以上,贯穿平均速度减少10%以上,高喷射压力下,速度损失更为严重。决定喷雾贯穿距的两个主要因素是喷孔内汽油的空化程度和出口流速,流速越快、空化程度越小时喷雾贯穿距越大[14]。当喷油压力较小时,喷孔内空化程度较小,对贯穿距起主要影响作用的是贯穿速度。由于积碳使喷孔的有效截面积减小,粗糙度增加,尾喷过程中燃油受到喷孔表面的作用力增加,能量损失和动量损失严重,燃油不易喷出,贯穿速度减小。积碳喷油器贯穿速度小,贯穿距也小。另外,积碳喷油器喷油孔内分布的不均匀积碳导致压力震荡,空气动力不稳定性增强,利于尾喷油束破碎,贯穿距减小。

2.3.3 积碳对尾喷破碎形式的影响本文采用目前较普遍接受的空气动力学扰动学说分析尾喷现象。该学说中以Re数和Oh数两个准则数为依据,将液体射流划分为4个不同的破碎模式。Re数和Oh数的定义为

| $ Re = \frac{{\rho u{d_0}}}{\mu } $ | (1) |

| $ Oh = \frac{\mu }{{\sqrt {\rho \sigma {d_0}} }} $ | (2) |

式中:ρ是燃料密度,u是射流速度, μ是燃料的动力粘度,σ是燃料表面张力,d0喷嘴直径。

通过常温下燃油属性和贯穿速度得到Re和Oh数图谱如图 9所示,尾喷现象属于第二类风生破碎形式(the second wind-induced breakup regime)。

|

Download:

|

| 图 9 Re-Oh数图谱 Fig. 9 Reynolds-Ohnesorge diagram | |

不同的射流状态可能产生不同的破碎形式,其决定性因素是射流速度[15]。第二类风生破碎发生在距喷口一定距离处,形成的平均滴径小于射流直径。尾喷油束在气动力作用下,表面形成小波长的正弦扰动波,振幅不断增长并失稳,导致射流破碎。随尾喷压力升高,Re数向雾化区边界移动、雾化倾向增大,这与喷雾形态相符。喷油器积碳使喷孔的有效截面积减小,Oh数增大,射流速度减小,Re数减小,在Re和Oh数图谱中的位置向左上方移动,但是依旧位于第二类风生破碎区。

3 结论1) 尾喷现象发生在主喷结束之后,喷雾雾化较差,以“条带状油束和大液滴”的形式存在,低速飞行。

2) 对于清洁喷油器,随喷油压力增加,尾喷起始时刻提前,但是对尾喷持续期影响较小。积碳会改变喷孔的有效面积,增加喷孔附近的粗糙度,对尾喷油束起阻碍和吸附作用,会使尾喷起始时刻滞后,尾喷持续期缩短。

3) 对于清洁喷油器,随喷油压力增加,尾喷贯穿距和尾喷贯穿速度略有增加。积碳喷油器喷油孔内分布的不均匀积碳导致压力震荡,空气动力不稳定性增强,利于尾喷油束破碎,故贯穿距减小。积碳使尾喷燃油受到喷孔表面的作用力增加,能量损失和动量损失严重,贯穿速度减小。

4) 在常温下,尾喷现象属于第二类风生破碎形式,破碎发生在距喷孔一定距离处,形成的平均滴径小于射流直径,破碎的原因是小波长扰动波的不稳定性增长。

| [1] |

王建昕, 王志. 高效清洁车用汽油机燃烧的研究进展[J]. 汽车安全与节能学报, 2010, 1(3): 167-178. WANG Jianxin, WANG Zhi. Research progress of high efficient and clean combustion of automotive gasoline engines[J]. Journal of automotive safety and energy, 2010, 1(3): 167-178. DOI:10.3969/j.issn.1676-8484.2010.03.001 (  0) 0)

|

| [2] |

付海超, 李昕晏, 王建海, 等. GDI与PFI汽油车微粒排放特性的试验研究[J]. 汽车工程, 2014, 36(10): 1163-1170. FU Haichao, LI Xinyan, WANG Jianhai, et al. An experimental study on particulate emission characteristics of GDI and PFI vehicles[J]. Automotive engineering, 2014, 36(10): 1163-1170. (  0) 0)

|

| [3] |

韩欣, 秦静, 裴毅强, 等. 不同燃料对GDI喷油器积碳的影响[J]. 燃烧科学与技术, 2016, 22(3): 236-240. HAN Xin, QIN Jing, PEI Yiqiang, et al. Formation of GDI injector deposit from different fuels[J]. Journal of combustion science and technology, 2016, 22(3): 236-240. (  0) 0)

|

| [4] |

裴毅强, 陈皓, 秦静, 等. 直喷汽油机喷嘴积碳对喷雾的影响[J]. 天津大学学报(自然科学与工程技术版), 2015, 48(4): 334-340. PEI Yiqiang, CHEN Hao, QIN Jing, et al. Effect of GDI engine injector coking on spray[J]. Journal of Tianjin University (science and technology), 2015, 48(4): 334-340. (  0) 0)

|

| [5] |

WANG Chongming, XU Hongming, HERREROS J M, et al. Impact of fuel and injection system on particle emissions from a GDI engine[J]. Applied energy, 2014, 132: 178-191. DOI:10.1016/j.apenergy.2014.06.012 (  0) 0)

|

| [6] |

LIU Xin, CHEONG S K, POWELL C F, et al. Near-field characterization of direct injection gasoline sprays from multi-hole injector using ultrafast x-tomography[C]//Proceedings of the 18th Annual Conference on Liquid Atomization and Spray Systems. Irvine, CA, 2005: 18.

(  0) 0)

|

| [7] |

BEHRINGER M, ALEIFERIS P, OUDENIJEWEME D, et al. Spray formation from spark-eroded and laser-drilled injectors for DISI engines with gasoline and alcohol fuels[J]. SAE international journal of fuels and lubricants, 2014, 7(3): 803-822. DOI:10.4271/2014-01-2745 (  0) 0)

|

| [8] |

ABE M, MAEKAWA N, YASUKAWA Y, et al. Quick response fuel injector for direct-injection gasoline engines[C]//Proceedings of ASME 2011 Internal Combustion Engine Division Fall Technical Conference. Morgantown, 2011: 749-754.

(  0) 0)

|

| [9] |

ZHOU Jianwei, ZHANG Yanfeng, QIN Jing, et al. An investigation of abnormal spray behaviors of multi-hole GDI injector[C]//Proceedings of SAE 2016 World Congress and Exhibition. Tianjin, 2016.

(  0) 0)

|

| [10] |

周建伟, 裴毅强, 张延峰, 等. 直喷汽油机喷油器积碳的特征[J]. 内燃机学报, 2015, 33(6): 516-521. ZHOU Jianwei, PEI Yiqiang, ZHANG Yanfeng, et al. Deposits characteristics of fuel injector in GDI engines[J]. Transactions of CSICE, 2015, 33(6): 516-521. (  0) 0)

|

| [11] |

POS R, AVULAPATI M, WARDLE R, et al. Combustion of ligaments and droplets expelled after the end of injection in a multi-hole diesel injector[J]. Fuel, 2017, 197: 459-466. DOI:10.1016/j.fuel.2017.02.048 (  0) 0)

|

| [12] |

崔慧峰.柴油机多孔喷油器各孔喷油规律及内部流动特性研究[D].镇江: 江苏大学, 2014: 35-53. CUI Huifeng. Study on injection rate and internal flow characteristics of each nozzle hole of multi-hole diesel injector[D]. Zhenjiang: Jiangsu University, 2014: 35-53. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2531127 (  0) 0)

|

| [13] |

何学良, 李疏松. 内燃机燃烧学[M]. 北京: 机械工业出版社, 1990: 181-184.

(  0) 0)

|

| [14] |

宛仕枨, 黄豪中, 刘勰, 等. 喷油压力对GDI积碳喷嘴喷雾特性的影响[J]. 广西大学学报(自然科学版), 2016, 41(2): 404-411. WAN Shicheng, HUANG Haozhong, LIU Xie, et al. Effects of injection pressure on atomizing characteristic of deposit nozzle of GDI engine injector[J]. Journal of Guangxi University (natural science edition), 2016, 41(2): 404-411. (  0) 0)

|

| [15] |

解茂昭. 内燃机计算燃烧学[M]. 2版. 大连: 大连理工大学出版社, 2005: 86-88.

(  0) 0)

|

2018, Vol. 39

2018, Vol. 39