“十三五”发展以来,国家大力倡导发展轨道交通,构建综合、绿色、安全、智能的立体化世界一流现代化城市交通系统。截至2020年7月底,全国铁路营业里程达到14.14万km,其中高铁3.6万km;2020年,全国铁路已投产新线1 310 km,其中高铁733 km。为了降低车辆自重,减小运动阻力,提升车辆运营经济性,对车辆轻量化设计有着较高要求[1]。车体设计目前主要分为不锈钢蒙皮骨架结构和铝合金型材结构2种方案,其中铝合金型材在降重、节能和经济性上都拥有较大优势[2]。目前铝合金型材供应商基本上实现了国产[3]。车体在加工过程中先后经历胚料预热、挤压、焊接或机加工等环节[4-5],在这之中最大的风险就是型材出现裂纹,轻则造成型材报废,重则造成重大安全事故,因此需要对裂纹的产生原因进行分析。随着计算机技术的发展,利用仿真手段去进行原因判断成为一种新方向,并取得了一定的成果[6-8]。

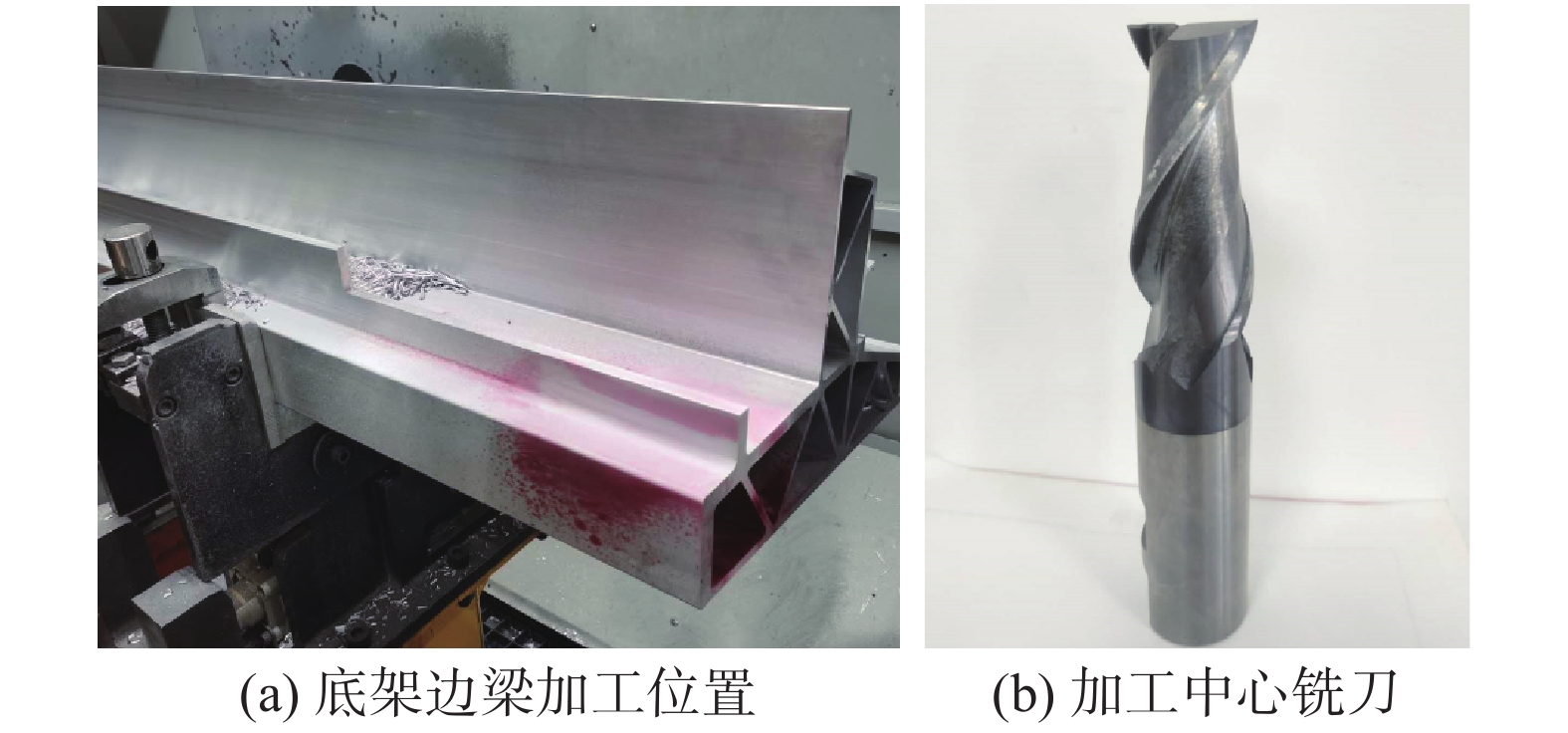

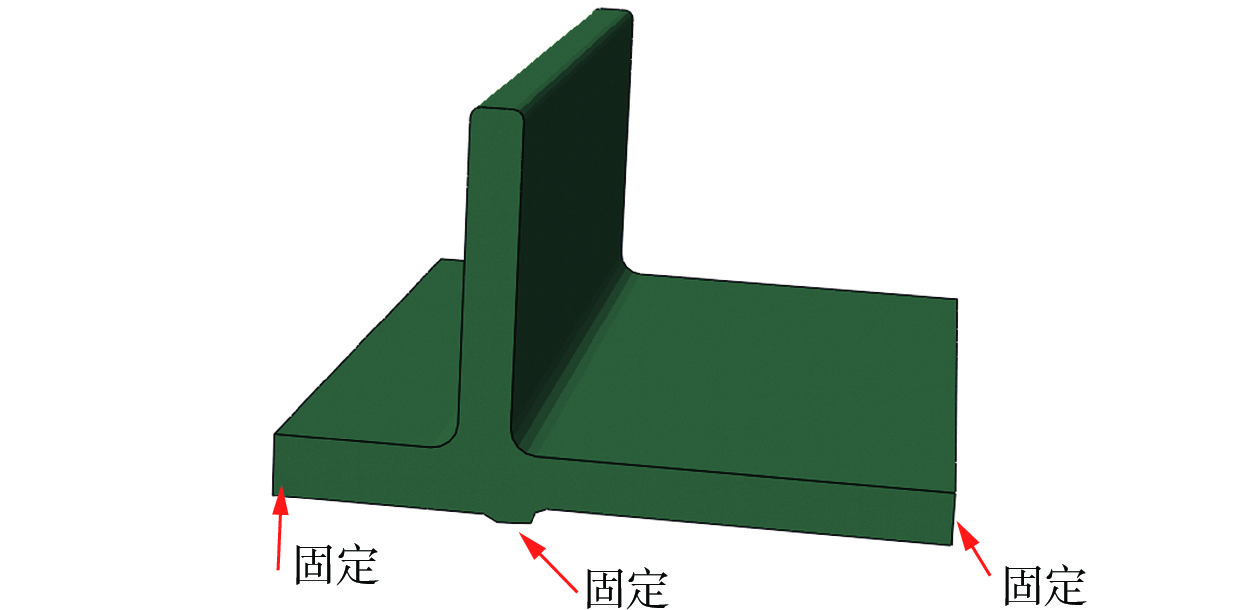

1 案例描述某地铁项目车体采用铝合金型材结构,在生产的过程中需要提前对底架边梁进行机加工,然后再进行焊接。加工工况图如图1所示。

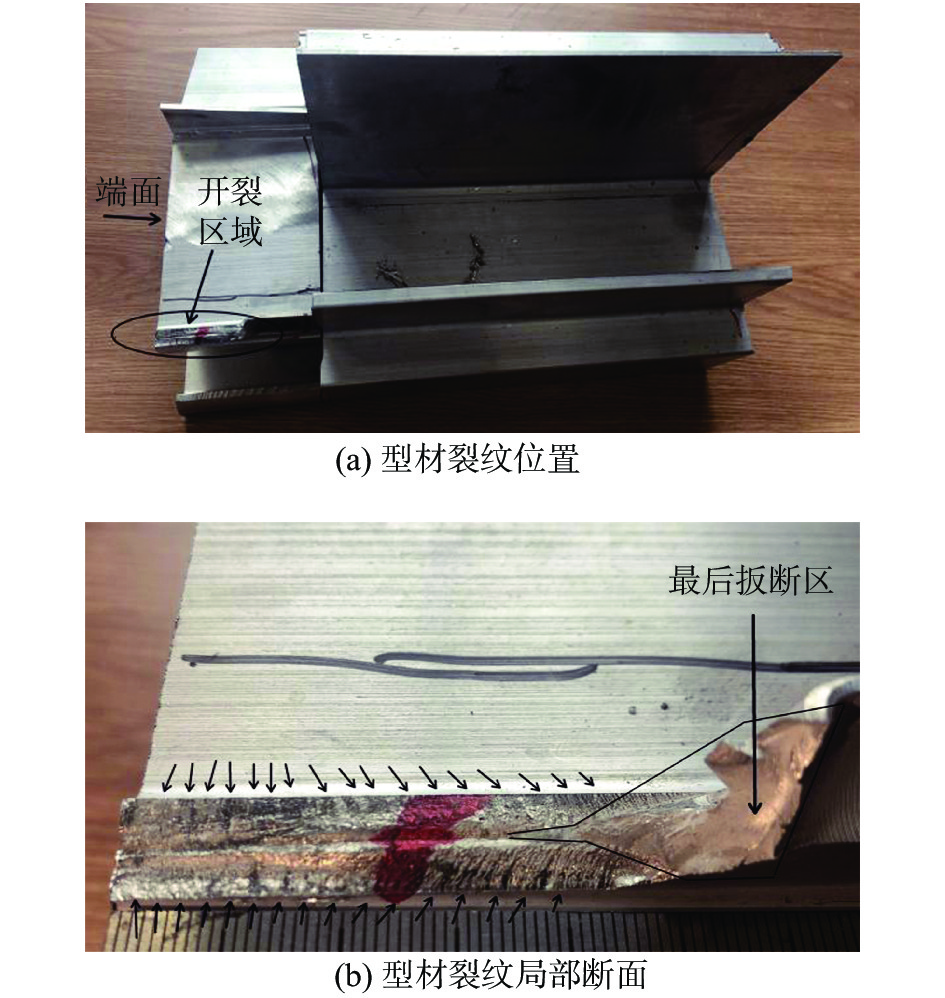

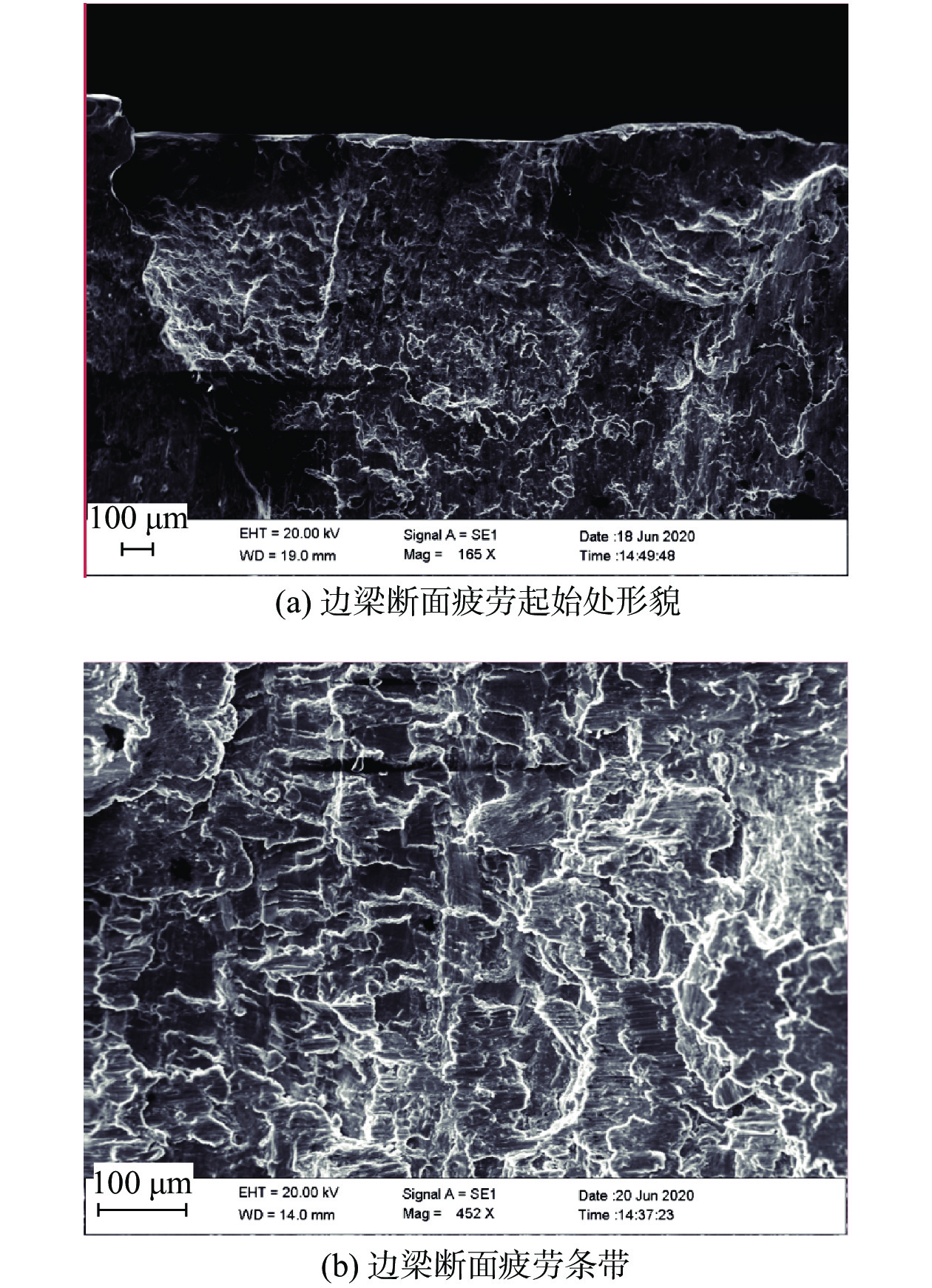

加工后在边梁根部出现裂纹,对发生裂纹的型材进行切割和处理,型材加工裂纹图如图2所示。对裂纹进行电镜扫描,可见明显的疲劳断裂裂纹拓展形貌(图3)。由于裂纹出现在加工过程中,采用仿真的方法排查裂纹出现原因更为合理和有效。

|

Download:

|

| 图 1 加工工况 | |

|

Download:

|

| 图 2 型材加工裂纹 | |

|

Download:

|

| 图 3 疲劳断裂裂纹拓展形貌 | |

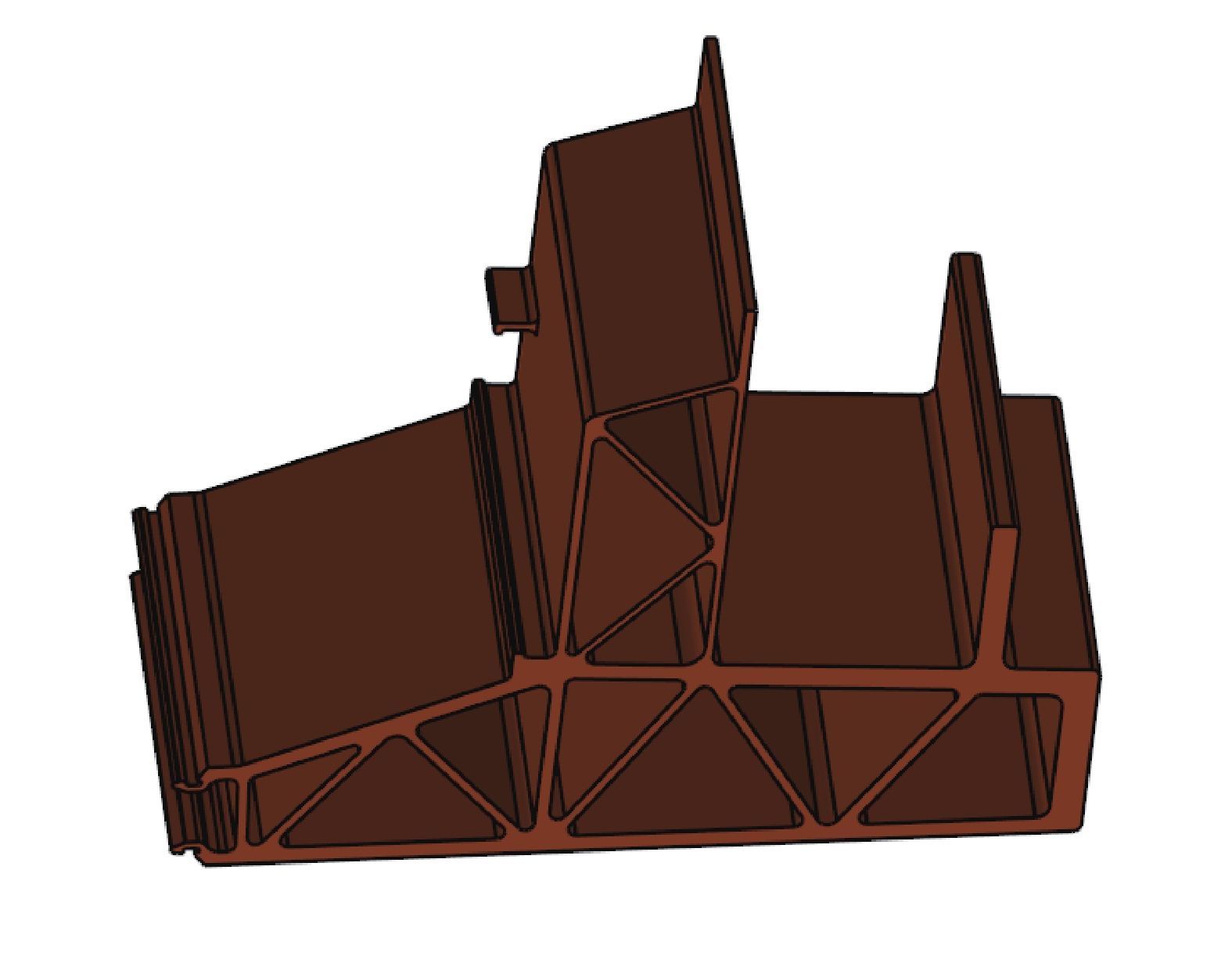

由于型材结构比较复杂,选取关键部位进行建模,在相应边界施加等效约束。如图4和图5所示。

|

Download:

|

| 图 4 型材三维图 | |

|

Download:

|

| 图 5 加工位置简化图 | |

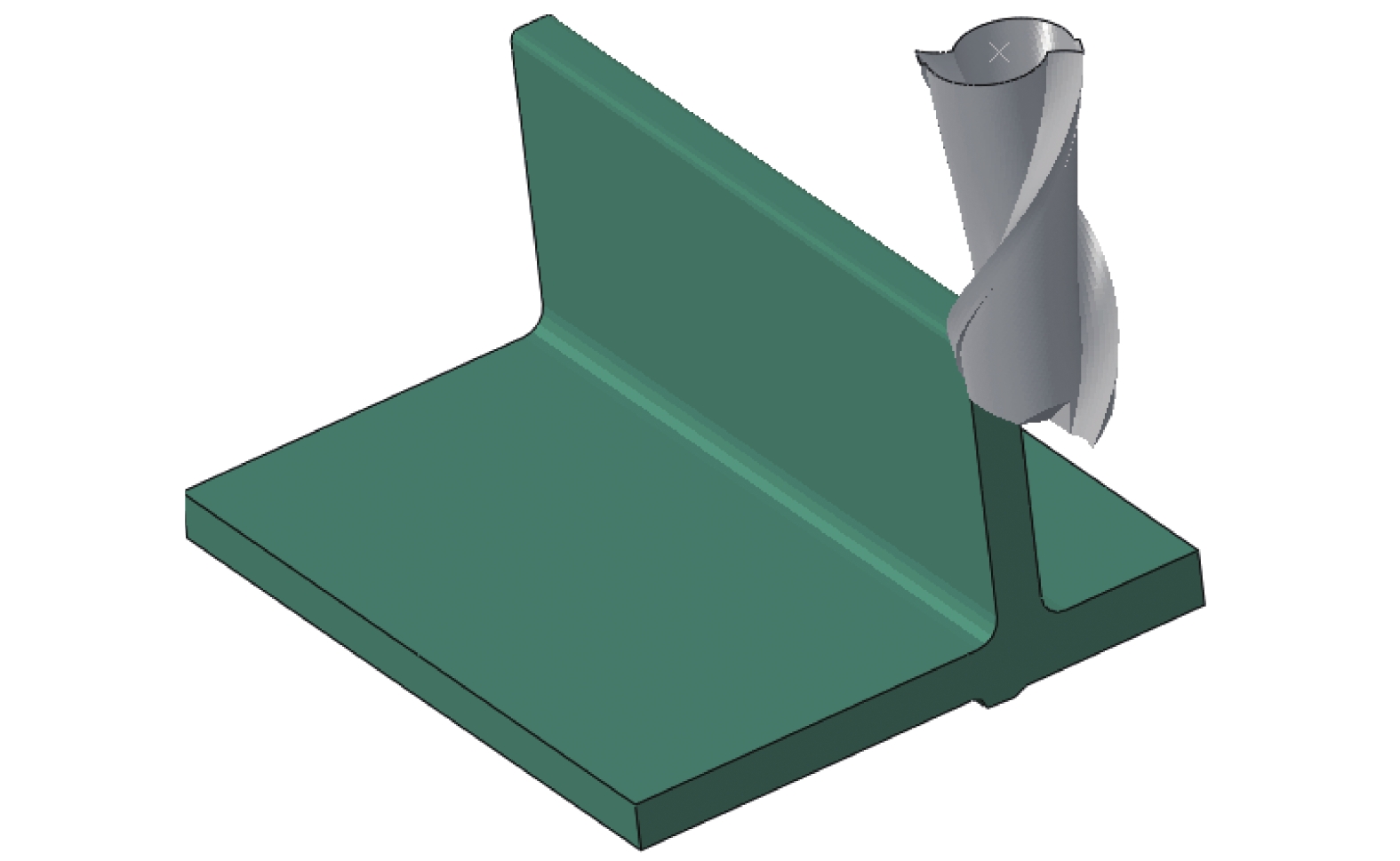

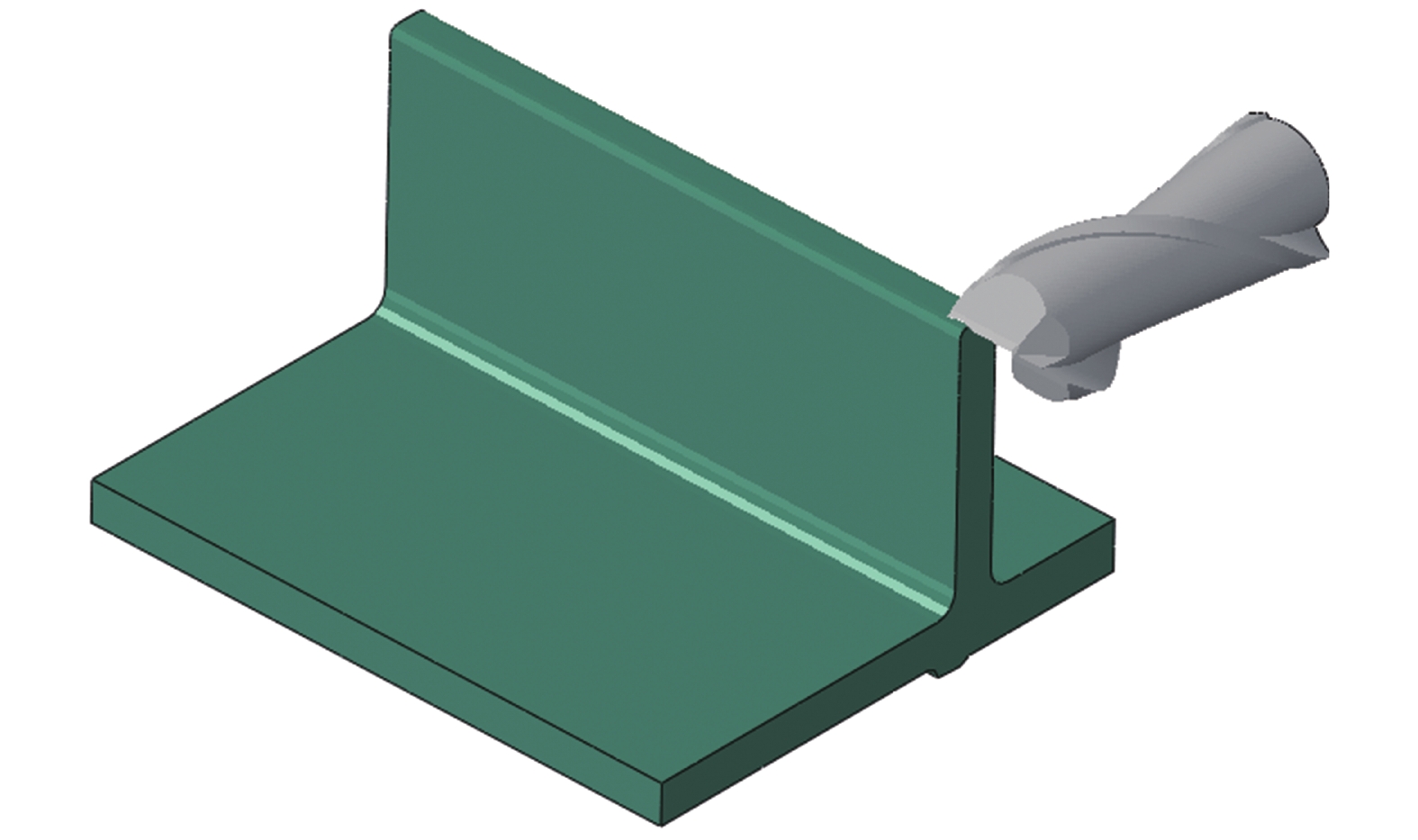

分别对型材和刀具进行网格划分。其中型材采用C3D8R单元,共划分29 650个单元。刀具采取刚体单元。根据加工现场和预计的优化方案分别定义立铣(图6)和卧铣(图7)2种工作场景。对每种工作场景以加工深度作为变量定义不同的工况。其中立铣加工深度和卧铣加工深度设置示意图如图8和图9所示。具体参数定义如下:对立铣定义3种不同的加工深度分别为5、10、15 mm,对卧铣定义2种加工深度分别为5、10 mm。这样总计5种加工工况,详见表1。

|

Download:

|

| 图 6 立铣 | |

|

Download:

|

| 图 7 卧铣 | |

|

Download:

|

| 图 8 立铣深度示意 | |

|

Download:

|

| 图 9 卧铣深度示意 | |

|

|

表 1 工况统计表 |

型材的约束条件如图5所示,铣刀的旋转速度为10 000 r/min,前进速度选取2 000 mm/min。

3 定义材料本构刀具材料为硬质合金钢,定义为刚体。型材铝合金为6005A,采用Johnson-cook本构,以模拟材料在高应变速率下的应变硬化、应变速率硬化和热软化效应,其本构方程为

| $ \sigma _{\rm{ep}}= \left( {A + B\bar \varepsilon _{\rm{p}}^n} \right)\left( {1 + c\ln \frac{{{{\dot \varepsilon }_{\rm{p}}}}}{{{{\dot \varepsilon }_0}}}} \right)\left[ {1 - {{\left( {\frac{{T - {T_0}}}{{{T_{{\rm{melt}}}} - {T_0}}}} \right)}^m}} \right] $ |

式中:σep 为等效应力,

工件材料的Johnson-Cook本构模型参数设置见表2。

|

|

表 2 工件材料的Johnson-Cook本构模型参数 |

材料的失效准则选用Johnson-Cook剪切失效准则,失效参数ω的定义为

| $ \omega {\rm{ = }}\sum {\left( {\frac{{\Delta {{\bar \varepsilon }^{{\rm{pl}}}}}}{{{{\bar \varepsilon }^{{\rm{pl}}}}}}} \right)} $ |

式中:

| $ {\bar \varepsilon ^{{\rm{pl}}}} = \left[ {{d_1} + {d_2}\exp \left( {{d_3}\frac{p}{d}} \right)} \right]\left[ {1 + {d_4}\ln \left( {\frac{{{{\dot {\bar \varepsilon }}^{{\rm{pl}}}}}}{{{{\dot \varepsilon }_0}}}} \right)} \right]\left[ {1 + {d_5}\hat \theta } \right] $ |

式中:

工件Johnson-Cook剪切失效参数见表3。

|

|

表 3 工件材料的Johnson-Cook剪切失效模型参数 |

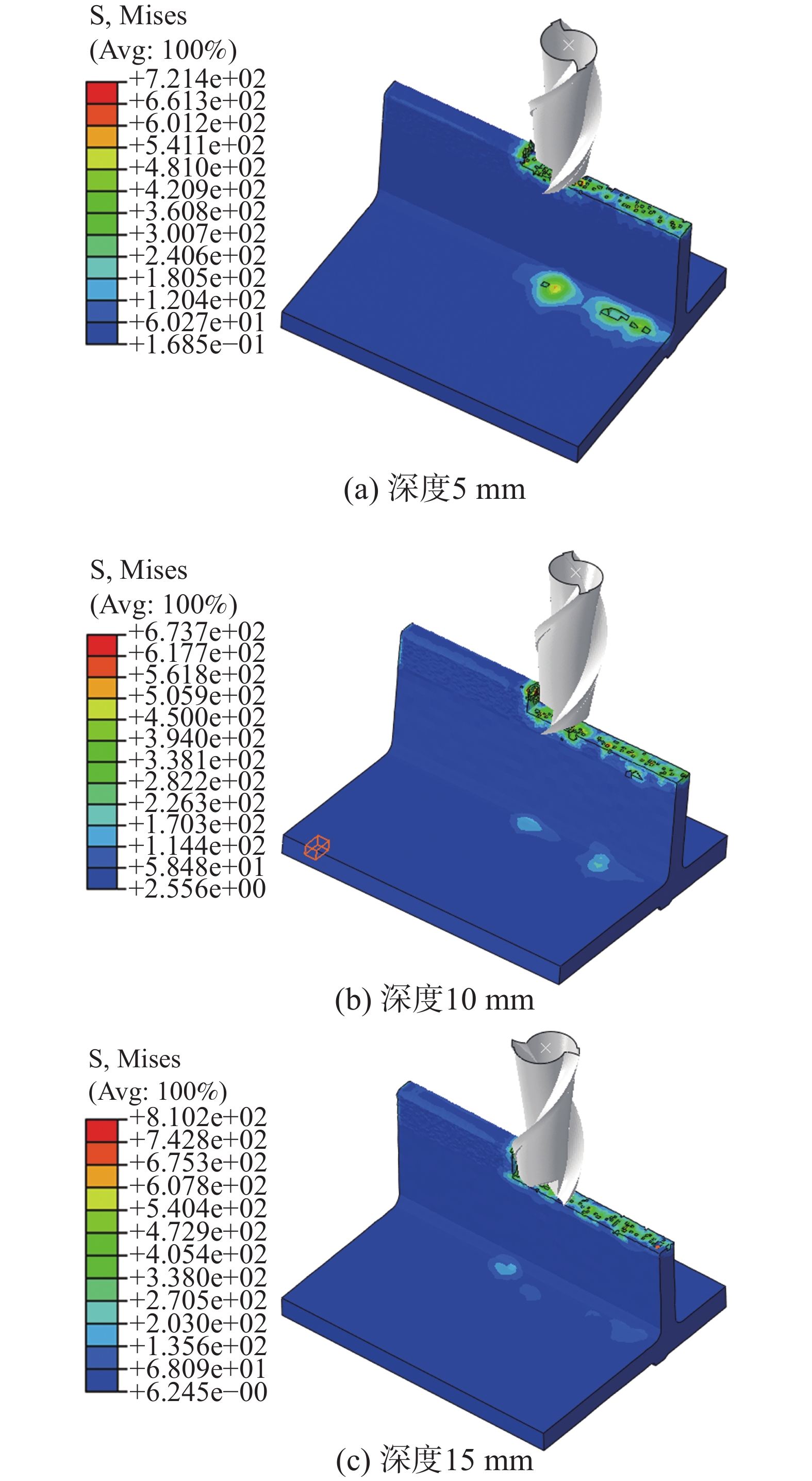

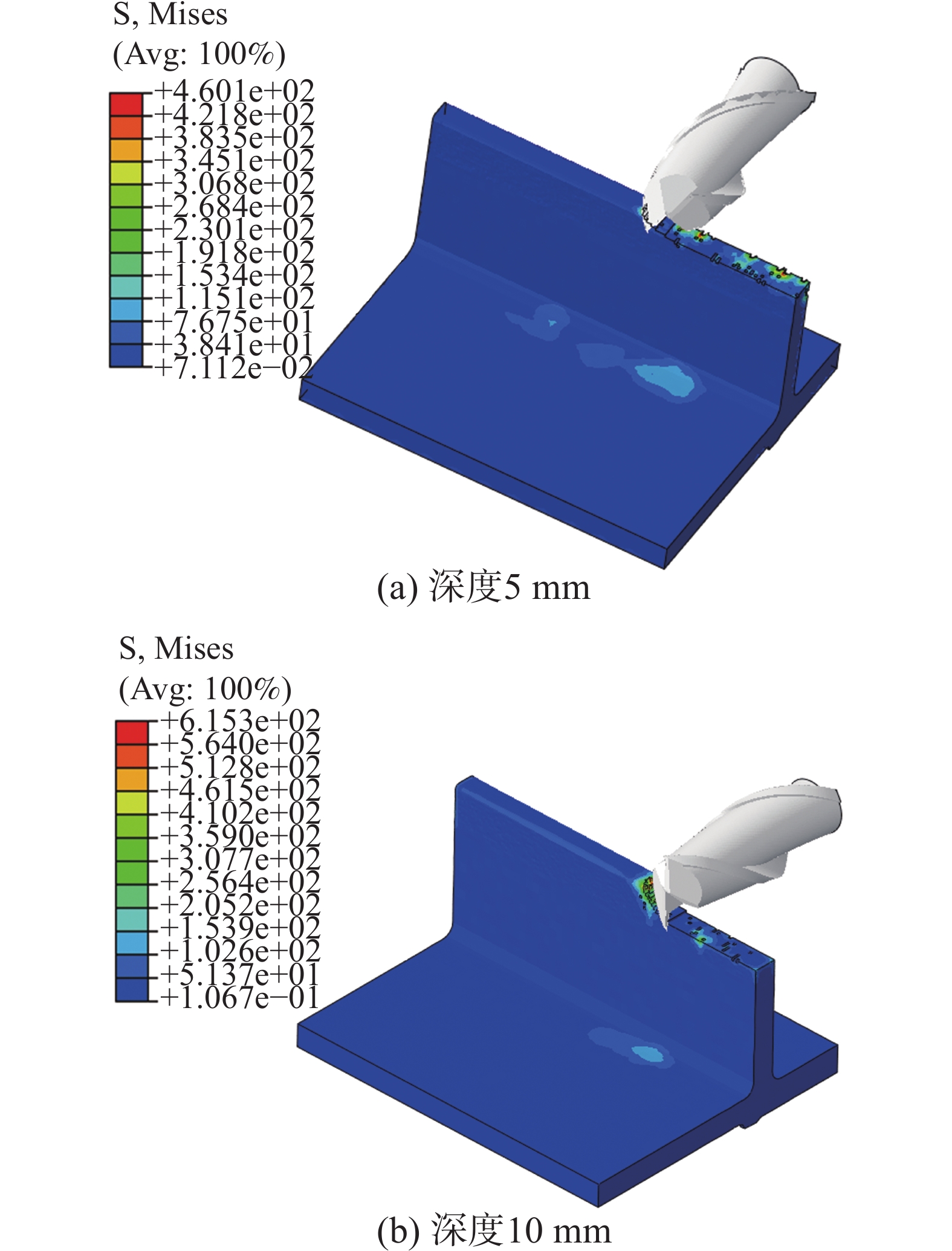

取表1中5种工况分别进行仿真计算,得到的应力云图如图10和图11所示。

|

Download:

|

| 图 10 立铣深度应力云图 | |

|

Download:

|

| 图 11 卧铣深度应力云图 | |

由图10和图11可以直观地看出,除了切削区域外,最大的应力出现在立筋根部。当采取立铣深度为5 mm时,此处发生开裂现象,其他方法并未开裂。

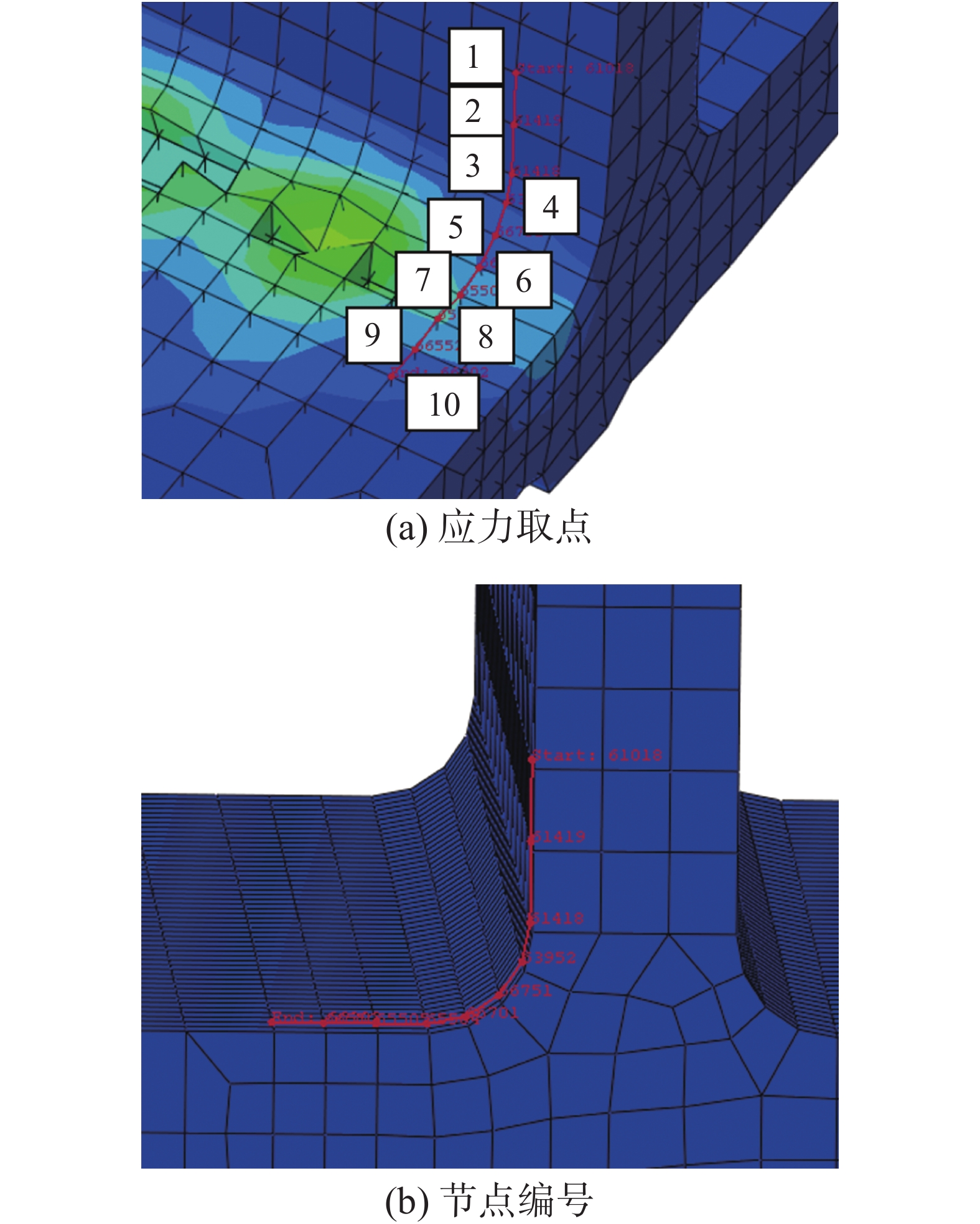

为了避让图10(a)中的开裂区域,选择图12中的一排节点定义路径,提取应力,节点应力值曲线如图13所示。

|

Download:

|

| 图 12 应力取点及节点编号 | |

|

Download:

|

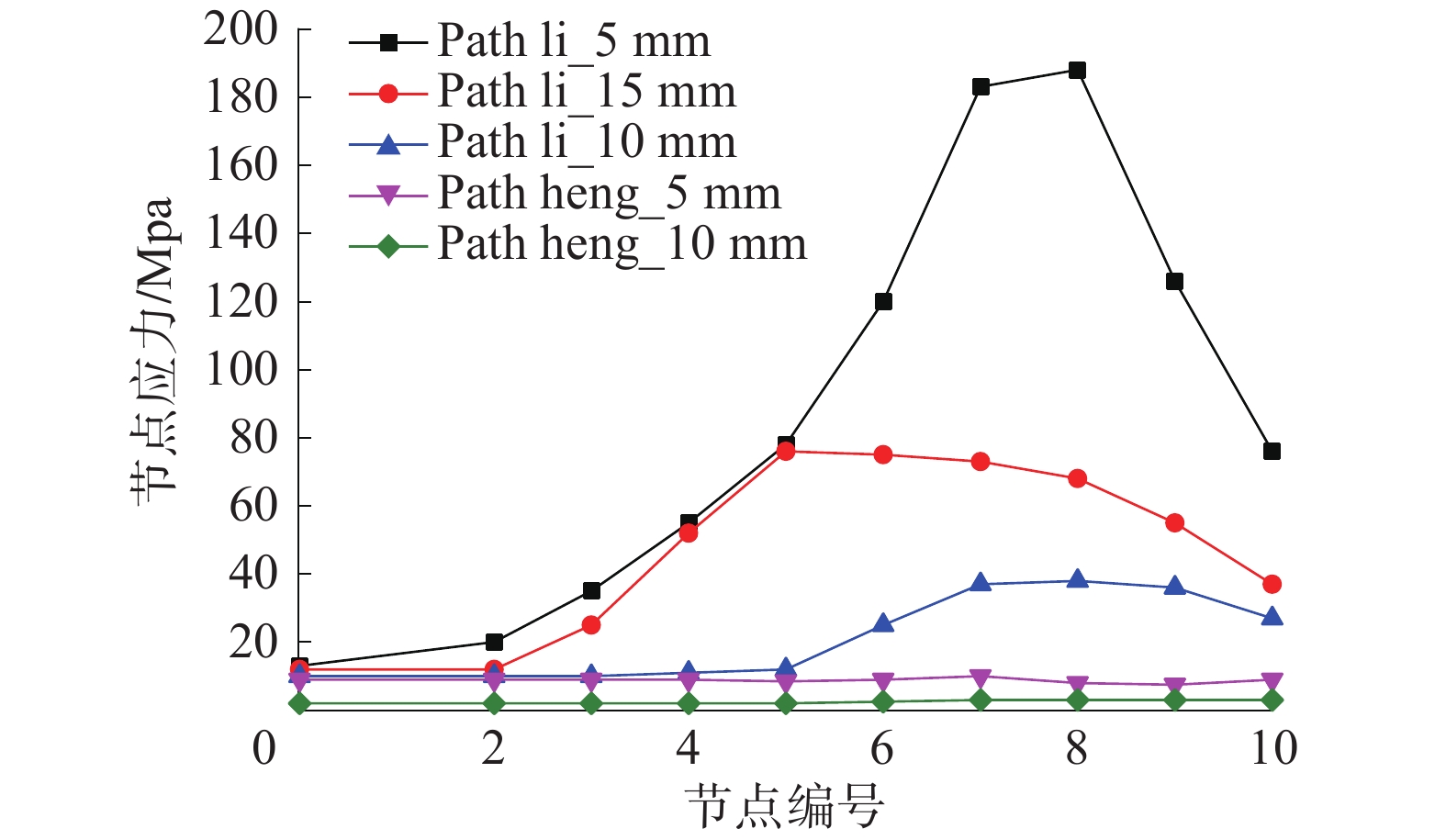

| 图 13 5种工况下各节点的应力值 | |

由图13可以看出,最大应力值集中在第6~8个节点上。对照图12,此处为立筋的根部,亦验证了裂纹的出现位置。由于图13并不能体现在加工过程中的应力变化,所以提取其中的第7个节点,输出在加工过程中的应力变化曲线,如图14所示。

|

Download:

|

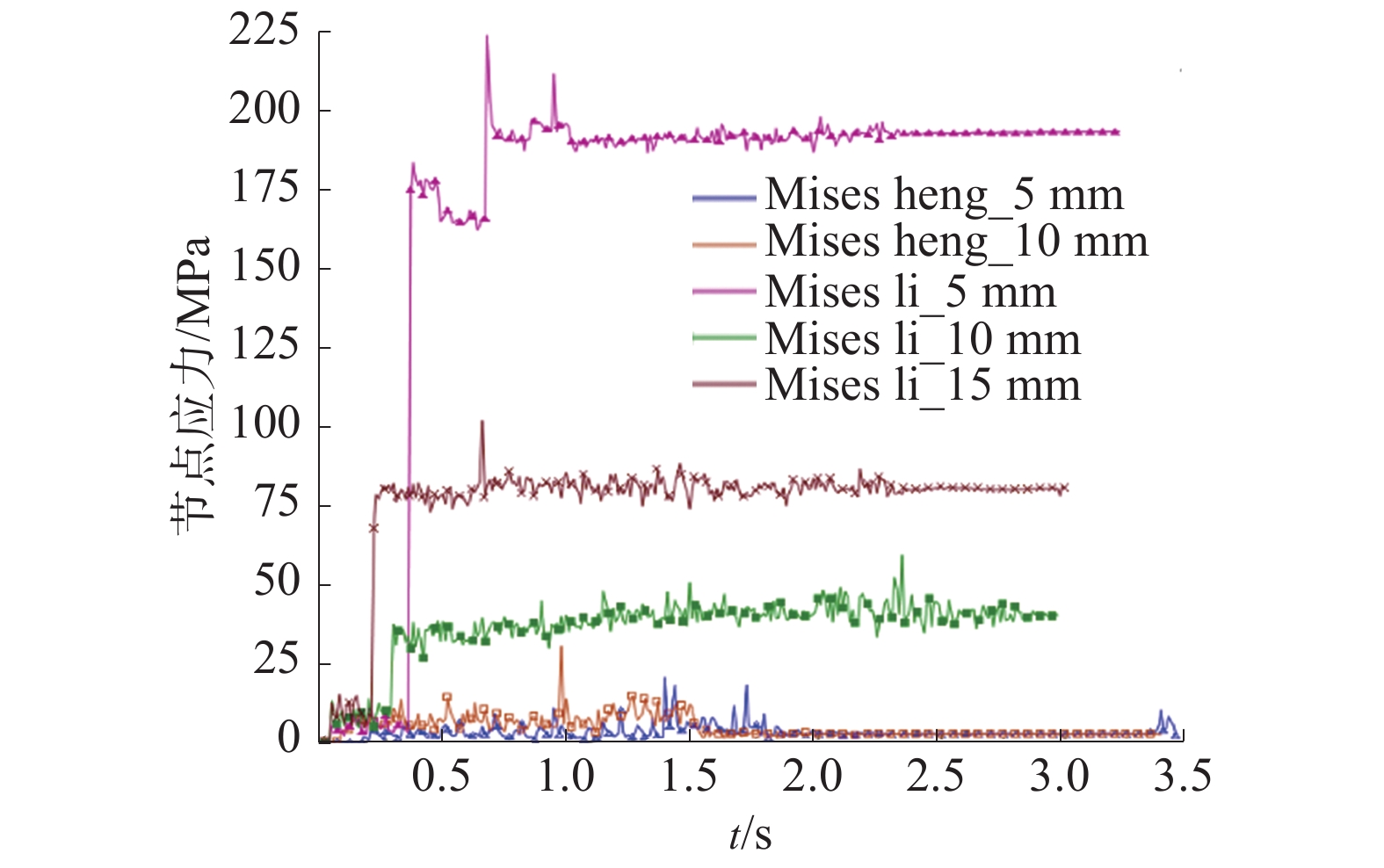

| 图 14 5种工况下第7节点的应力变化曲线 | |

对图14进行分析,可以得到以下内容:

1)应力值出现高频震荡。这个震荡会对零部件的疲劳强度造成非常大的影响。

2)对各个工况进行应力值排序,从高到低大致为li_5 mm、li_15 mm、li_10 mm、heng_10 mm、heng_5 mm。可以看出立铣的应力大幅大于横铣(即卧铣)的应力。

3)对立铣的应力分析,可以看到深度与应力值并不存在绝对的线性相关。应力最大值时候的深度最浅(5 mm),但应力最小值时候并非深度最深(15 mm),而是10 mm的深度时应力值最小。

5 结论1)由于在铣削过程铣头的高频转动,零部件在加工的时候会存在应力高频振荡现象。在T型结构的立筋加工中,应力最大值出现在立筋的根部(近平板处),会在此处产生疲劳裂纹。

2)立铣和卧铣2种加工方式中,立铣对立筋造成的应力值要大于卧铣。所以应尽量避免此种工艺,如有必要,需要对立筋采取额外夹持。

3)立铣的加工深度对立筋根部的应力有较大影响。由于深度影响了立筋的刚度,又由于切削量的不同影响了切削力的大小,所以切削深度和立筋根部的应力值不是简单的线性关系,实际加工过程中如果确有必要采取此种加工工艺,需要合理定义切削深度。

综合以上分析可知,采用有限元的方法进行机加工仿真分析进而判断失效原因,在解决实际工程问题中拥有重要意义。

| [1] |

蒋百威, 林建鹯. 轻量化设计在地铁车辆上的应用探讨及分析[J]. 内燃机与配件, 2020(10): 245-247. DOI:10.3969/j.issn.1674-957X.2020.10.117 ( 0) 0)

|

| [2] |

李平, 孙振宇, 王祝堂. 铝合金轨道车辆结构及合金性能(1)[J]. 轻合金加工技术, 2012, 40(7): 1-12. DOI:10.3969/j.issn.1007-7235.2012.07.001 ( 0) 0)

|

| [3] |

吴海旭, 杨丽, 王周兵, 等. 我国轨道交通车辆用铝型材发展现状[J]. 轻合金加工技术, 2014, 42(1): 18-20, 33. ( 0) 0)

|

| [4] |

高薇, 宋凌峰, 王祝堂. 中国客运轨道车辆车体铝型材的深加工[J]. 轻合金加工技术, 2016, 44(1): 1-11. ( 0) 0)

|

| [5] |

沙连河. 动车组用铝型材挤压和机加工过程中裂纹缺陷的产生及改进[J]. 铁道车辆, 2012, 50(3): 34-36. DOI:10.3969/j.issn.1002-7602.2012.03.010 ( 0) 0)

|

| [6] |

岳彩旭, 刘鑫, 何耿煌, 等. 钛合金薄壁件铣削过程有限元仿真分析[J]. 航空制造技术, 2019, 62(13): 60-66. ( 0) 0)

|

| [7] |

刘松良. 一种型腔腹板类零件的加工工艺分析与仿真优化[J]. 沈阳航空航天大学学报, 2020, 37(1): 30-36. DOI:10.3969/j.issn.2095-1248.2020.01.005 ( 0) 0)

|

| [8] |

权崇豪, 王民. 铣削加工过程有限元分析及试验研究[J]. 机械制造与自动化, 2020, 49(4): 101-104. ( 0) 0)

|

2021, Vol. 48

2021, Vol. 48