2. 中国特种设备检测研究院,北京 100029;

3. 惠生工程(中国),上海 201210

2. China Special Equipment Inspection and Research Institute, Beijing 100029, China;

3. Wison Engineering (China) Co., Ltd., Shanghai 201210, China

焦炭塔是炼油厂生产焦炭的关键设备,其生产工艺是延迟焦化过程,可简述为:采用加热炉将原料油加热到反应温度,并在高流速、短停留时间的条件下,使原料油基本不发生或只发生少量裂化反应就迅速离开加热炉,进入焦炭塔内,借助自身的热量,原料油在“延迟”状态下进行裂化和生焦缩合反应,称之为“延迟焦化”过程[1-2]。因为焦化反应不是在加热炉管内而是延迟到焦炭塔内,延迟焦化因此而得名。焦炭塔是延迟焦化装置的核心设备,其作用是为原料提供热分解和综合反应的场所。

一般说来,焦炭塔的整个运行周期为24 ~ 48 h,焦炭塔的工艺流程包括蒸汽加热、充油、水冷和卸盖除焦4个阶段。每个生产周期,塔内温度从室温到490 ℃循环变化。由周期性温度波动引起的热载荷和内压、重力、风载荷等机械载荷导致的低周热机械疲劳损伤是焦炭塔的主要失效机理,目前大多数学者认为由周期性热应力引起的热机械疲劳损伤是焦炭塔结构失效的主要原因,即循环热应力诱发了焦炭塔的鼓胀和开裂等失效。已有众多学者对焦炭塔在长时间循环载荷作用下的安全性开展了研究,但关于如何准确预测焦炭塔剩余寿命,目前尚未很好地解决。美国石油协会曾对焦炭塔运行状况做过三次调查,内容包括操作情况、塔体的设计数据、检查检验、失效事故以及修复情况等,在焦炭塔的破坏事例中,约61%的焦炭塔发生筒体鼓胀变形,约97%发生了筒体环向开裂,约78%则发生了塔体与裙座连接处焊缝开裂[3]。因此焦炭塔的寿命预测研究对于生产有着重要意义。

1 焦炭塔材料基础数据与疲劳模型由于焦炭塔长期在严苛环境下运行,为使其能长周期服役,必须严格采用合适的材料,因此必须研究材料的性能。用于制造焦炭塔的材料主要有碳钢、碳钼钢和铬钼钢。美国石油学会的调查表明,铬钼钢塔的寿命是12 a,碳钼钢塔是 8 a,碳钢塔只有7 a[3]。目前国内外普遍使用铬钼钢制造焦炭塔。

我国最早焦炭塔新旧母材及焊缝热机械疲劳试验由钢铁研究总院开展。为模拟焦炭塔运行中承受的热机械载荷,1985年冶金部钢铁研究总院和北京科技大学先后从美国MTS公司引进了热机械疲劳试验系统。黄琦等[4]对长岭炼油T202焦炭塔新旧母材20 g和焊缝进行了高温低循环疲劳试验、同相热机械疲劳试验和疲劳蠕变交互作用实验,并根据实验得到的拟合公式对其进行了寿命评估,结果发现按照热机械疲劳实验所得寿命最低,用此方法去评估在役焦炭塔的剩余寿命最安全。

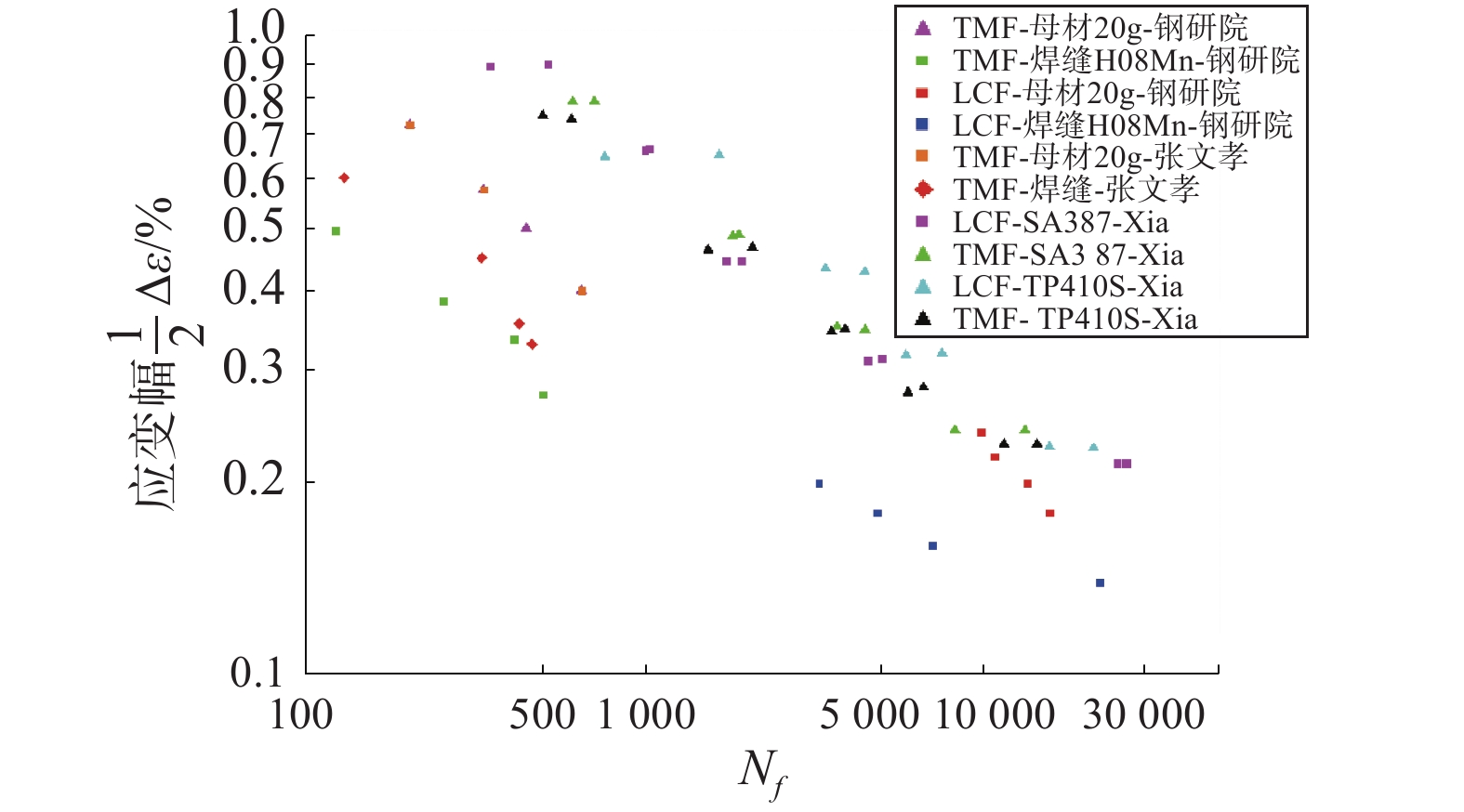

张文孝等[5]先对已服役24年的焦炭塔母材20 g和焊缝进行室温及高温(480 ℃)下的拉伸试验,然后进行同相热机械疲劳应变控制试验,采用高频感应加热和压缩空气冷却,温度波动范围为100~ 480 ℃。母材应变幅分别是0.8%、1.15%、1.45%。焊缝的应变幅分别为0.66%、0.71%、0.90%、1.20%。最后根据Manson-Coffin公式得到关系式:

| ${\text{母材:}} \Delta \varepsilon ·{N}_{f}^{0.513\;4}=0.224$ |

| ${\text{焊缝:}} \Delta \varepsilon ·{N}_{f}^{0.556}=0.222$ |

式中:Δε为应变范围;Nf为疲劳寿命。将这2个公式在双对数坐标系中可得2条直线如图1 所示。可以看到应变幅和疲劳寿命在双对数坐标系下呈现较好的线性关系。若已知塔的最大等效应变幅,便可求得寿命。从图中可以看出,焊缝的热机械疲劳强度低于母材,说明焊缝是薄弱部位。

|

Download:

|

| 图 1 焦炭塔寿命曲线 | |

随着采用铬钼钢制造焦炭塔,我国开始研究14Cr1MoR、15CrMoR的疲劳试验,但没有开展相关的热机械疲劳试验。杨铠铨[6]根据焦炭塔的实际工况对塔体14Cr1MoR进行了高温低周疲劳试验。采用与焦炭塔启停波动相似的三角形对称波加载。试验温度 500 ℃,温度变化在500 ℃±2 ℃范围内。结果显示试样寿命与应变幅呈双对数线性关系,由此拟合出S-N曲线,并用实验结果证明了模型的可靠性。

国外一些研究者则开展了国外典型材料的热机械疲劳试验。Xia等[7]开发了一套疲劳测试系统,进行类似于焦炭塔实际生产条件下的热机械疲劳测试。对基底材料SA 387 和SA 204,衬层材料TP 410S在高温等温寿命和热机械疲劳寿命进行了比较研究。结果表明,对于SA 387和SA 204,在最高温度490 ℃条件下,热机械疲劳寿命非常接近等温低周疲劳寿命。然而,对于TP 410S,在490 ℃条件下,热机械疲劳寿命是等温疲劳寿命的一半。

图2显示了之前国内外研究者得到的焦炭塔典型材料热机械疲劳(TMF)和恒温低周疲劳(LCF)试验数据[4-5, 7]。从图中可以看出国内20 g(现在牌号为Q245R)碳钢材料的TMF性能数据略低于Xia等获得的SA387 Gr22母材和SA240 TP410S衬层材料的TMF和LCF性能数据,焊缝低于母材的材料性能。对于同种材料,TMF低于LCF的材料性能数据。

|

Download:

|

| 图 2 焦炭塔典型材料总应变幅与疲劳寿命实验数据 | |

国内早期针对20 g碳钢焦炭塔材料已开展了试验,获得了一些基础数据,但是目前我国相继投用的铬钼钢焦炭塔没有开展相关研究。焦炭塔工艺条件恶劣,服役多年后,材料老化、介质腐蚀等会使母材性能不断劣化,因此在以后的研究中应充分考虑材料变化所产生的影响。目前的实验方法没有考虑材质劣化的影响,在寿命预测时结果会不安全,基础试验工作仍亟待开展。

2 基于形变控制的结构应力分析 2.1 形变的描述与表达由于焦炭塔操作条件的复杂性,导致温度场的不均匀分布,进而引起塔体变形。主要的变形包括:塔壁的局部凹凸变形,筒体的鼓胀变形。由于环焊缝具有较高的屈服强度且厚度比母材厚一些,因而显示出较少的鼓胀,最终导致整个焦炭塔产生糖葫芦状鼓胀。鼓胀变形测量数据的准确程度对于能否有效评估塔的安全性起到了关键作用。研究鼓胀变形的问题关键在确定鼓胀变形量临界值大小,实际的变形量是否超过临界值可作为失效标准之一。

然而,国内目前对焦炭塔的检验大多采用传统停机检验方法,主要针对内表面的腐蚀、裂纹及材质劣化等缺陷进行检测,对筒体变形的尺寸测量相对较少,没有成熟的形变检测方法。郭宏伟[8]对1990年就投产使用的焦炭塔进行了筒节高度及筒节内径的测量,结果发现塔的径向鼓胀变形量随时间推移不断加大且发生倾斜,整个塔发生了严重变形。刘兴全等[9]对已经发生明显鼓胀变形的筒体内径及壁厚进行了测量,变形最大处发生在第3 ~ 5筒节,最大鼓胀量为260 mm,而充焦段壁厚并未减薄。2000年合肥通用机械研究院对中国石化安庆分公司炼油厂的焦炭塔进行了全面检验,结果发现存在鼓胀变形,呈波浪状,两塔变形的最大值分别为61 mm和42 mm,而且在衬层内壁焊缝存在裂纹等缺陷[10]。

程茂等[11]对焦炭塔鼓胀变形的作用机理和主要产生部位进行了分析。以往检验中只能目视检查是否有明显的鼓胀现象。先设置母线,然后测定鼓胀变形量,此方法在大型立式塔器内操作困难较大,一是测量部位较多,工作量较大;二是读数误差可能会比较大;三是内部需要搭设脚手架,工作量大且测量时容易受内部脚手架的阻挡,测量部位受限制因此数据可能不准。作者采用了一种新型的测量和数据处理方法,即利用激光全站仪并结合计算机软件进行形状拟合,得到塔体的整体形状,从数据和图形可以精确测量鼓胀的变化和数值。被测量焦炭塔鼓凸变形集中出现在5 m高处,鼓胀量在9.99 ~ 21.79 mm。

另一方面,国外研究机构及检测公司已开始将三维激光扫描应用于检测及寿命分析当中。三维激光扫描利用激光测距原理来获取目标数据,通过高速激光扫描测量的方法,获取被测对象表面的三维坐标数据,快速、大量地采集空间点位信息,获取高精度高分辨率的模型。美国Houston Engineering Solutions公司的Samman等[12-13]从184个激光扫描在役的焦炭塔中获得的数据显示:这些焦炭塔的位置、金属材料、服役时长、尺寸和壁厚各不相同,最终确定了9种鼓胀模式,并将它们与可能导致其形成的加载机制、设计特征、操作实践和制造工艺相关联,焦炭阻力和温度梯度的组合是大部分焦炭塔外壳变形的原因。

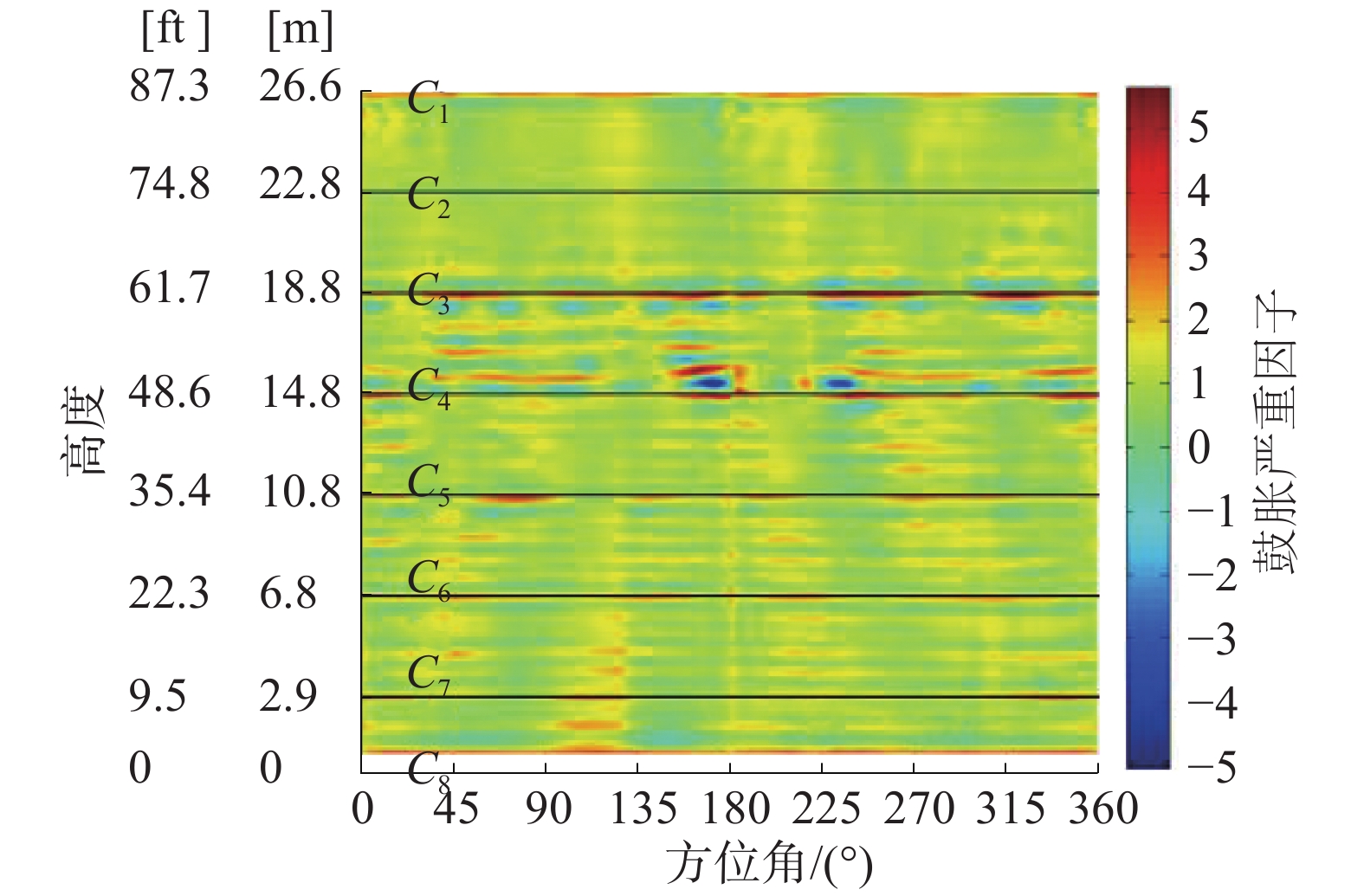

委内瑞拉国家石油公司的Vivas等[14]等对6个焦炭塔进行了激光扫描和鼓胀严重因子分析。激光扫描得到塔截面的变形剖面图如图3所示,其中左侧数据表示塔筒体的高度,右侧云图表示塔的变形大小,为塔的公称半径与实测半径之差,横轴代表塔的方位角,由此图可确定塔的具体位置在长期服役后的变形情况。将实际操作条件下变形后焦炭塔的轴向应力作为分子,将只考虑内压和重力时未变形焦炭塔的轴向应力作为分母,这一比值就是鼓胀严重因子,轴向应力是根据对模型变形前后进行热结构耦合模拟分析而得到。只考虑轴向应力是因为轴向应力与周向裂纹的形成有关。焦炭塔外表面鼓胀严重因子如图4所示。可以看出较大的鼓胀因子出现在C3和C4焊缝附近,最大值为7.3。

由于激光扫描检测的便捷性、快速性和有效性,我国未来对于在役变形焦炭塔检测的发展趋势是激光扫描检测。

|

Download:

|

| 图 3 焦炭塔筒体的变形剖面 | |

|

Download:

|

| 图 4 筒体外表面鼓胀严重因子图 | |

随着有限元软件的发展,其便捷、快速和专业的计算优点在压力容器计算中也得到广泛应用,国内外学者也对焦炭塔通过有限元软件进行了深入研究[15-23]。

2.2.1 温度场的处理目前在工程中,普遍的处理方法是将所有影响塔内表面温度分布的因素都归结为对流换热系数的差异。由于塔内介质的复杂性,目前还没有统一的理论公式来确定焦炭塔的对流换热系数,仍采用实测数据与计算数据对比的方法来计算温度分布。具体步骤是:先测出一些特征点的温度,然后按经验选取对流换热系数,之后进行温度场计算,最后对比特征点温度的实测值与有限元的计算值是否接近,如果不接近再重新选择对流换热系数,直到实测值与计算值相吻合或者误差在允许的范围内。将复杂因素进行简单化处理而得的对流换热系数并不能准确地反映出内部介质与塔热交换时的真实情况,但是这种处理方法是以实测温度值为基础得来的,能够反映出换热规律,因为所取值并非真实的流体对流换热系数,所以称之为“等效对流换热系数”[24]。陈孙艺等[25-28]研究了焦炭塔塔壁温度场。通过动态坐标系用有限元法模拟恒速上升的介质界面沿塔壁爬升的动态边界情况,对径向和轴向瞬态温度场进行分析,最后通过叠加法分析了塔壁三维温度场以及内压等引起的应力对塔变形的影响。根据进料口结构推断介质进塔过程的流态引起了周向不均匀温度场,测量得到周向温度场不均匀性并不显著,不会影响塔体的变形,但却是裙座环焊缝开裂的影响因素之一。

宁志华等[29]根据二维传热理论,获得了有限长度焦炭塔的轴向和径向二维瞬态温度场的解析解,同时用迭代法模拟进油和进水阶段中由于介质界面不断上升引起的动态边界条件,此边界条件不仅与时间有关,还和空间坐标有关,即沿着轴向不断变化。最后作者还分析了几何尺寸和冷水升速对轴向温度梯度的影响,直径和厚度对温度梯度影响很小,而介质升速对温度梯度影响较大。

2.2.2 不计变形的焦炭塔应力应变分析目前国内外针对未变形的焦炭塔做了大量有限元计算。吴娜[24]运用ANSYS对焦炭塔较易失效的部位即筒体与裙座连接处进行了研究,运用顺序热结构耦合方法,将热分析得到的温度场以体载荷的形式加到结构模型上。结果显示最大热应力出现在裙座顶端的左右侧为 390 MPa,此时已经超过材料的屈服强度。然后作者对焦炭塔进行了循环载荷下的安定性分析,通过对塔进行反复加载,塔结构呈安定状态,也就是说循环加载多个周期后塔不会再产生新的塑性应变。

陆成卿[30]运用ANSYS分别建立了含焦炭和不含焦炭的14Cr1MoR焦炭塔有限元模型。将进出口介质温度沿塔高度方向线性插值,并分别对油气预热、进油结焦、蒸汽冷焦和给水冷焦进行计算。发现由温度梯度引起的热应力远大于介质重、塔体自重的影响。进油结焦和给水冷焦阶段是操作中最严峻的阶段,最大热应力均出现在裙座与塔体的过渡段。除此之外,作者还探讨了缩短工作周期和保温层减薄下焦炭塔的受力情况,发现工作周期缩短和保温层减薄后对寿命产生不利影响。

鲁志兵等[20]基于迭代算法以1.25Cr0.5Mo钢焦炭塔为研究对象,利用动态热边界模拟了充油和水冷过程中液体介质沿塔内表面向上移动的过程,对瞬态温度场进行了数值计算。将模拟温度值与塔外表面实测温度数据进行比较,利用基于最小二乘法和均值原理的控制方程,以保证测量值与模拟值之间的误差最小。根据温度场的模拟结果,将热分析得到的节点温度场以体载荷的形式加到焦炭塔的有限元结构模型上,并施加其余的结构约束边界条件,进行热结构耦合分析。结果发现不同位置等效应力随时间的变化趋势是相似的,都经历了缓慢上升、急剧上升到峰值、缓慢下降、急剧下降和急剧上升的过程。衬层明显高于基底的等效应力值,而且裙座在一定程度上发生弯曲变形。

侯文富等[31]还运用动态热边界法分别对影响铬钼钢焦炭塔的瞬态温度场及热应力的操作参数进行了分析研究。对进油速度、水冷温度和进水速度进行比较。在进油和进水阶段,塔内壁会产生大的轴向和径向温度梯度,而且随着液面升速增大,由温度波动导致的热应力也变大。当介质升速相同时,介质温度越低,径向和轴向温度梯度就会越大,导致热应力也变大。进水阶段的热应力会高于进油阶段的热应力,所以防失效重点在如何限制水冷阶段的热应力,比如可以尽量提高水温。文献表明:焦炭塔失效最为严重的阶段就是水冷阶段。

朱成诚等[32-33]用ABAQUS研究了焦炭塔的套合效应,所谓套合效应是指在进油生焦过程中渣油在经过长时间的生焦过程后变为固体焦床,在随后的冷却阶段,焦床会阻止筒体轴向、周向收缩,引起二次应力。将无焦床作用时的应力与有焦床时进行对比分析,有焦床时应力明显提高,尤其是周向应力,使塔体产生塑性变形。作者认为套合效应是在传统的热机械载荷之外另一个对焦炭塔鼓胀变形、焊缝开裂起决定性影响的因素。

Yamamoto等[34-35]为模拟焦炭塔,建立了塔内沸腾传热机制的热分析模型。有限元计算结果表明,筒体内表面的应变比外表面高约30%,而筒体内表面的应变是无法直接测量的。还研究了内壁粘附的焦炭对塔变形的影响,在无焦炭处轴向环向塑性应变为拉应变,而有焦炭处则保持弹性,由此产生的弯曲力矩朝向塔的外表面,进而产生向内凹陷的塑性变形。

Xia等[23]结合边界条件建立了焦炭塔的热分析模型,根据外表面的温度测量数据,确定了内表面的传热系数,结合ABAQUS子程序实现了充油和水冷阶段的动态油位和水位,并利用计算得到的温度场进行应力分析。结果表明,衬层材料应力超过了屈服极限,衬层材料高应力是因为衬层与基底热膨胀系数的显著差异和衬层与基底厚度相比较小造成的。

Feng等[22]研究了多个操作周期下焦炭塔的弹塑性行为。结果发现衬层的屈服在运行早期就出现了,在第一个周期就产生了永久变形和残余应力,衬层发生塑性安定。当液面升至某一高度时,放大50倍后的径向变形轮廓和沿轴向的温度曲线如图5所示,筒体在液面处由于较大的轴向温度梯度会产生一个严重的弯曲变形。在水冷阶段,由于残余焦炭周围会出现不均匀的沟流,使得某些部位可能比周围区域早加热或冷却,导致塔内出现热点或冷点。冷点和热点的残余变形如图6,冷热点会导致结构中出现明显的温度梯度和筒体鼓胀,其中冷点会导致更严重的局部弯曲,而热点会导致更大的鼓胀变形,冷点的变形比热点更严重。

|

Download:

|

| 图 5 水冷阶段的径向变形和温度曲线 | |

|

Download:

|

| 图 6 冷点热点影响过后的残余变形 | |

实际生产中的焦炭塔在长时间的运行后,会产生不同程度的鼓胀和开裂,鼓胀变形后的焦炭塔其应力会有明显改变[14, 36-37],国外针对产生鼓胀变形的焦炭塔也做了数值模拟计算。Araque等[37]根据激光扫描得到的变形曲线建立了2种胀形模型,第1种是向外膨胀的尖角模型,第2种是之字形模型,同时分别研究了不同的胀形长度和高度的影响。用恒定的冷却速率沿着塔内壁上升的方法来模拟温度场,采用热结构耦合方法得到应力应变。结果显示,对于第1种模型,内侧受压,外侧受拉。对于第2个模型,在凸出变形的内侧和凹陷变形的外侧,轴向应力处于拉应力状态,而在凸出变形的外侧和凹陷变形的内侧,轴向应力基本处于压应力状态。平均应力最高的区域与之前报道的出现过这种胀形的开裂的区域相一致。根据不同水冷速率与最大轴向应力的指数关系,得到了筒体产生塑性变形的最小冷却速率。

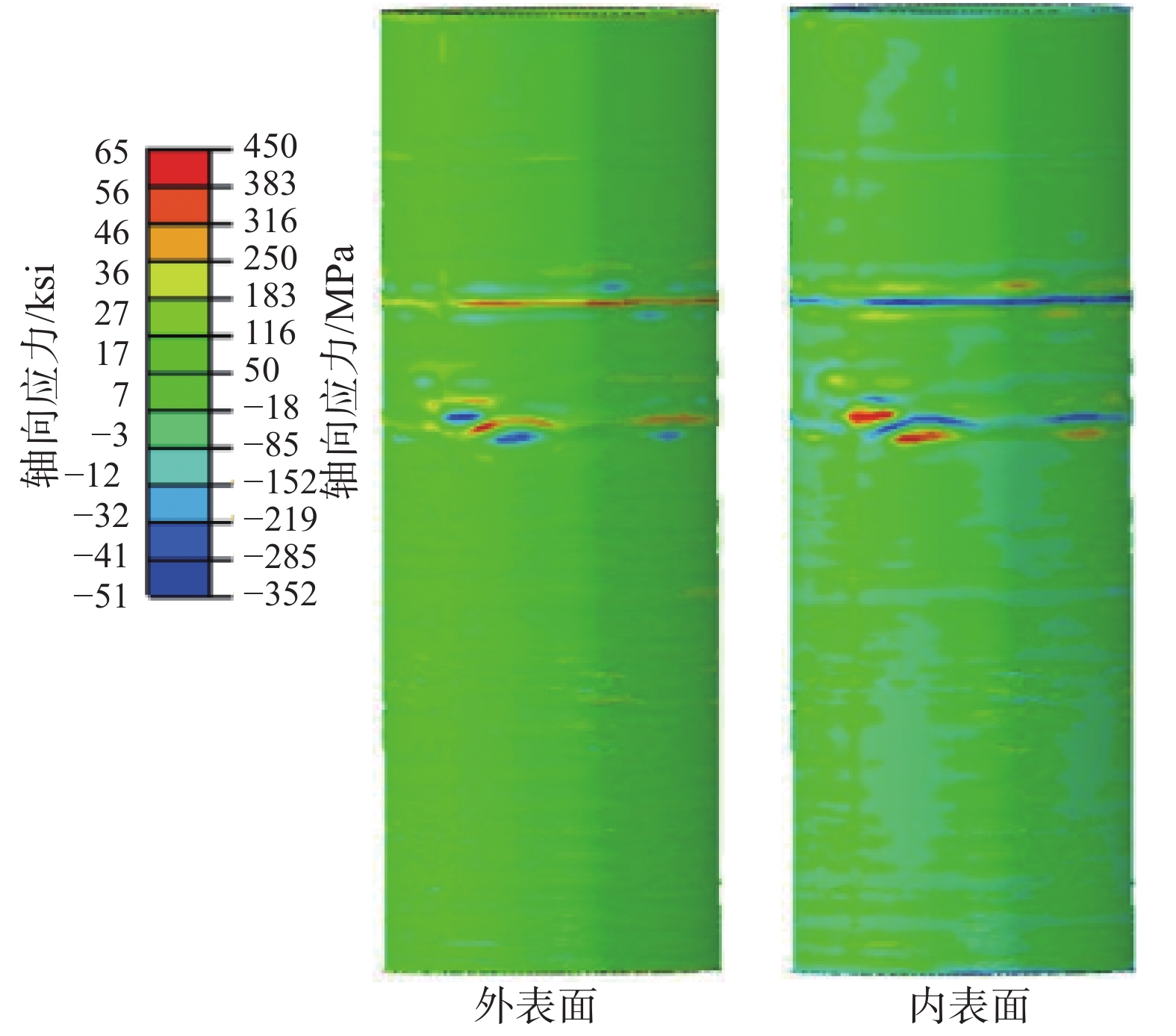

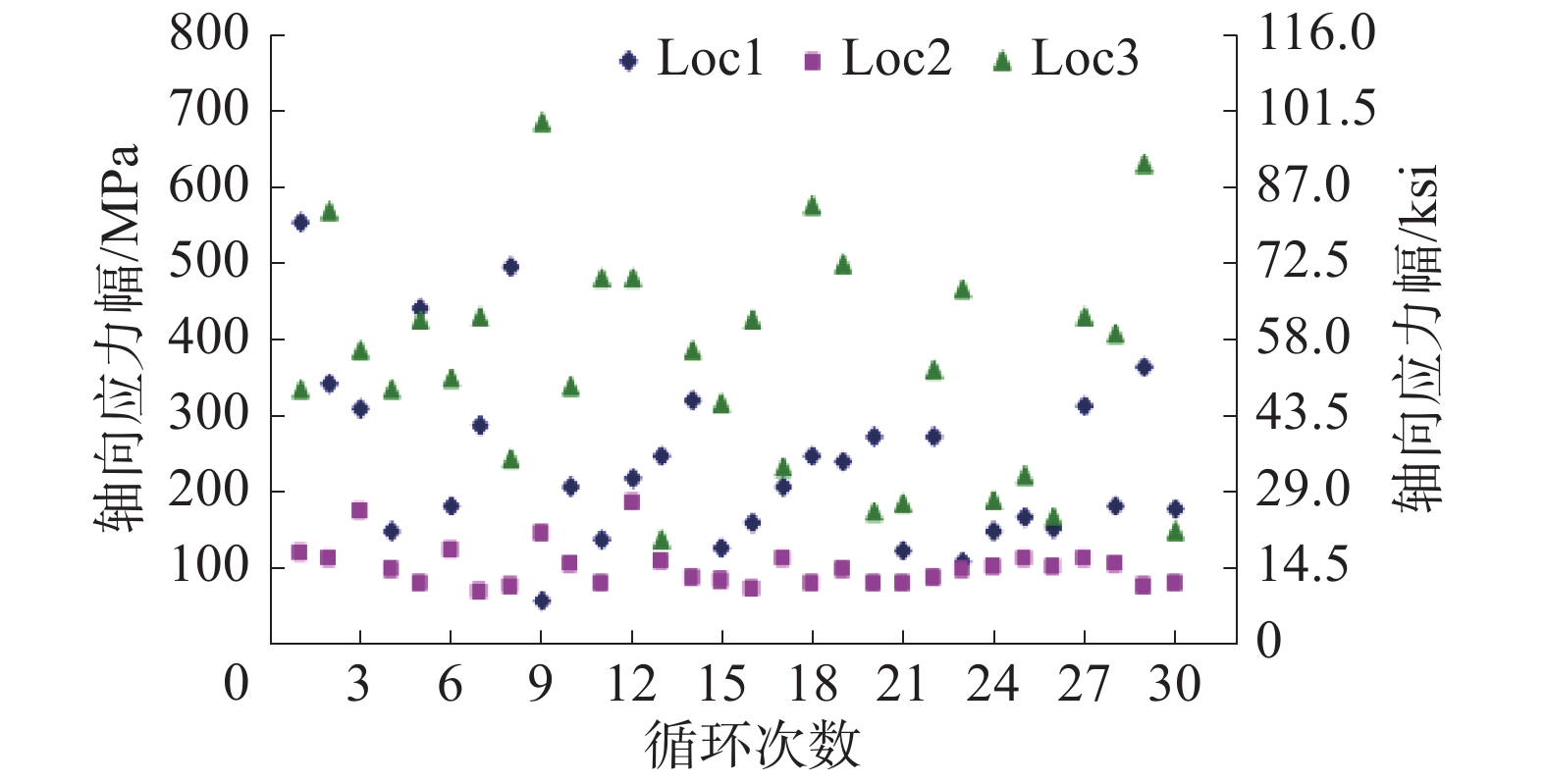

Vivas等[14]选择3个鼓胀严重因子较高的区域用应变片和热电偶对鼓胀区域进行了测量,根据激光扫描结果和用热电偶测得温度对测量区域进行有限元分析,并与应变片测量结果进行对比。塔内表面的对流换热系数是根据实测温度值插值和迭代得到的,利用顺序耦合方法来估计水冷过程产生的应变。图7显示了柱形截面内外表面的轴向应力分布。在水冷阶段,各位置的轴向应力幅明显增大。3个设置应变片区域处30个循环的水冷阶段轴向应力幅如图8所示,由图中可以看出应力幅在90~ 687 MPa。此外,水冷阶段的最高轴向应力幅是加热阶段的7.2倍。

|

Download:

|

| 图 7 焦炭塔内外表面轴向应力分布图 | |

|

Download:

|

| 图 8 焦炭塔水冷阶段3个位置处30个周期的轴向应力幅 | |

Vivas[36]还根据激光扫描得到的实际变形,采用顺序热结构耦合法,用ANSYS建立了计算模型。热电偶和应变片安装在明显鼓胀的区域,分别布置在向内凹陷处和向外凸起处。分别对完美的圆柱体(没有变形)和存在凸起的模型考察周向热梯度对应力水平的影响。结果表明被热区包围的冷点产生轴向拉伸应力,被冷区包围的热点产生轴向压缩应力。鼓胀增加了特定区域的应力水平,从而使塔的剩余寿命减少。此外,本文的研究结果与以往一致,即向外凸起的内表面产生高应力,外表面产生低应力,而向内凹陷则产生相反的结果。

实际在役焦炭塔在经过长时间运行后,总会产生不同程度的变形,很明显变形后的塔的受力情况更为复杂,未来焦炭塔的可靠性研究在激光扫描变形的基础上,也会向着基于冷热点和焦炭阻力等方向发展。

3 热机械疲劳寿命评价方法研究合理预测焦炭塔的剩余寿命是研究的目标,目前大多数学者认为热机械疲劳是造成失效的主要原因,并分别采用了不同的方法进行寿命评价。

吴娜[24]采用2种不同方法对焦炭塔进行了寿命分析,分别是基于JB4732−1995分析设计和ASME Ⅷ-2 弹塑性分析的疲劳寿命分析。分析设计法以弹性力学为基础,即认为焦炭塔是弹性范围内的受力模型;而弹塑性分析法以弹塑性力学为基础,因为焦炭塔受力超过屈服极限,从这一点考虑弹塑性分析方法更贴合工程实际。根据相应材料的 S-N 曲线,以确定各循环载荷的许用循环次数,根据线性损伤累积法则计算疲劳损伤系数和剩余寿命。结果表明用弹塑性分析法获得的使用寿命比用分析设计方法低,也就是说使用弹塑性分析方法对焦炭塔进行寿命估算会更加保守,更加安全。

杨铠铨[6]在对焦炭塔材料实验和有限元模拟结果基础上,分别运用经典高温低周疲劳评价方法、弹塑性损伤失效评价方法、蠕变失效评价方法和高温低周疲劳与蠕变线性耦合方法对进油生焦和冷焦阶段塔过渡段的危险点进行了寿命评估,认为焦炭塔主要是受高温低周疲劳与蠕变损伤的耦合影响。

傅继阳等[38]利用改进的BP神经网络技术,用动量因子来修正网络权值,根据有限的热机械疲劳试验结果,分别对焦炭塔的母材20 g和焊缝进行训练,训练出来的结果与试验值非常接近,效果良好,说明该模型稳定性较好,可用于剩余寿命的预测。

李伟[39]利用应变疲劳试验得到的最大应变幅、最小应变幅及平均应变幅直接代入 Manson-Coffin 公式,对寿命进行预测,结果误差很大。作者解释是由于塔运行中各个循环应力不尽相同,只利用单个循环数据的寿命预测结果并不能反映塔的真实情况,因此基于 Miner 损伤累积理论,转而采用多个循环的统计数据对寿命进行预测,得到较为理想的结果。

Yan等[21]提出了一种基于Palmgren-Miner的损伤累积理论的统计疲劳寿命评估方法。首先进行材料的热机械循环疲劳试验以获得应变−寿命曲线,然后通过热弹塑性分析模型来计算全局和局部冷热点的最大等效应变幅。根据筒体温度数据的统计分析,获得冷点和热点的概率分布,由衬层和基底的最大等效应变幅估算疲劳寿命。

Viva等[14]利用安装的应变片和热电偶,可以获得30个操作周期下周向和轴向应变以及温度的综合记录,估计了各工况下加热和水冷阶段的应力幅。根据轴向应力幅和ASME Ⅷ-2疲劳设计曲线,取疲劳强度减弱系数为2,根据疲劳损伤累积法则得到总的累积使用系数。假设焦炭塔在未来会有与之前相同的损伤累积,将会在2 449次循环后出现贯穿裂纹,考虑到该塔的典型循环周期为43.8 h,该塔在12年后将出现贯穿裂纹。

目前比较先进的寿命评价方法基本上是:针对焦炭塔典型材料及焊接接头开展热机械耦合疲劳试验,由焦炭塔现场形变激光扫描检测数据进行有限元分析,提出基于Mason-Coffin模型的应变疲劳寿命计算模型建立其应变幅范围与疲劳寿命的关系,最终提出基于形变检测技术及应变疲劳寿命的焦炭塔热机械疲劳损伤预警方法。未来焦炭塔的寿命评价方法将向着可靠性和多轴评价发展。

4 结论目前国内外关于焦炭塔安全性分析已开展了大量工作,现场实测数据受所测单个焦炭塔的结构特点和操作工艺的影响。焦炭塔使用中出现的开裂、鼓胀等失效问题仍未得到有效解决,尤其对于材质劣化的焦炭塔材料方面需开展更多的研究工作。国外已将三维激光扫描和数值模拟相结合的方法应用于检测及寿命分析当中,国内目前还没有成熟的激光扫描形变检测方法,未得到大规模应用,尤其是将激光扫描结果与受力情况相结合之后用于寿命分析更是没有先例,这部分工作也亟待开展。根据材料热机械疲劳试验数据,结合形变检测结果,采用基于弹塑性有限元分析和Manson-Coffin模型的应变疲劳评价方法,将会是未来焦炭塔寿命评估的一个重要发展方向。焦炭塔的寿命评估也将向着可靠性和多轴评价发展。

| [1] |

张绍良, 梁文彬, 张韶伟, 等. 焦炭塔安全性分析研究进度与展望[J]. 石油化工设备, 2018, 47(2): 38-45. DOI:10.3969/j.issn.1000-7466.2018.02.009 ( 0) 0)

|

| [2] |

刘人怀, 宁志华. 焦炭塔鼓胀与开裂变形机理及疲劳断裂寿命预测的研究进展[J]. 压力容器, 2007(2): 1-8. DOI:10.3969/j.issn.1001-4837.2007.02.001 ( 0) 0)

|

| [3] |

Capstone Engineering Services. 1996 API Coke drum survey Final report[R]. Houston: American Petroleum Institute, 2003.

( 0) 0)

|

| [4] |

黄琦, 鲍乃钊, 张建阳, 等. 延迟焦化装置焦炭塔热损伤机理T202的研究与安全评估[J]. 压力容器, 1995, 12(6): 508-520. ( 0) 0)

|

| [5] |

张文孝, 郭成璧, 张振华, 等. 焦炭塔的热机械疲劳剩余寿命分析[J]. 压力容器, 1995, 12(1): 69-72. ( 0) 0)

|

| [6] |

杨铠铨. 大型焦炭塔结构可靠性分析研究[D]. 天津, 河北工业大学, 2014.

( 0) 0)

|

| [7] |

CHEN J, XIA Z. Fatigue behaviour of coke drum materials under thermal-mechanical cyclic loading[J]. Theoretical and applied mechanics letters, 2014, 4(4): 41006-41010. DOI:10.1063/2.1404106 ( 0) 0)

|

| [8] |

郭宏伟. 4#焦炭塔筒体鼓胀变形分析[J]. 化学工程与装备, 2011(11): 87-90. ( 0) 0)

|

| [9] |

刘兴全, 宋天民, 张国福, 等. 焦炭塔鼓胀变形分析与安全评定[J]. 辽宁石油化工大学学报, 2006(3): 54-57. DOI:10.3969/j.issn.1672-6952.2006.03.015 ( 0) 0)

|

| [10] |

程先步. 焦炭塔缺陷分析及防范措施[J]. 石油化工设备技术, 2002(3): 13-18. DOI:10.3969/j.issn.1006-8805.2002.03.004 ( 0) 0)

|

| [11] |

程茂, 叶宇峰, 钟丰平. 大型焦炭塔鼓胀变形的分析和测量[J]. 压力容器, 2008, 25(9): 34-37, 57. DOI:10.3969/j.issn.1001-4837.2008.09.008 ( 0) 0)

|

| [12] |

SAMMAN M, DOERKSEN B. The significance of coke resistance in coke drum failures[C]//Proceedings of the ASME 2017 Pressure Vessels and Piping Conference. Hawaii, USA: ASME, 2017.

( 0) 0)

|

| [13] |

SAMMAN M. Bulging patterns of coke drums[C]//Proceedings of the ASME 2016 Pressure Vessels and Piping Conference. Vancouver, British Columbia, Canada: ASME, 2016.

( 0) 0)

|

| [14] |

VIVAS G A, MORET A J, BELLO R E, et al. Fatigue assessment of a bulged coke drum[C]//Proceedings of The Asme Pressure Vessels And Piping Conference. Hawaii, USA, 2017.

( 0) 0)

|

| [15] |

李正亮. 焦炭塔周期性倾斜对塔体和管线的安全影响评估及其治理[D]. 上海: 华东理工大学, 2017.

( 0) 0)

|

| [16] |

谢龙. 基于失效模式的焦炭塔应力分析及疲劳寿命预测[D]. 青岛: 中国石油大学, 2014.

( 0) 0)

|

| [17] |

茅庆飞. 焦炭塔塔体失效及寿命评估研究[D]. 大连: 大连理工大学, 2012.

( 0) 0)

|

| [18] |

张义飞. 焦炭塔运行数值模拟分析[D]. 大连: 大连理工大学, 2010.

( 0) 0)

|

| [19] |

陈晓玲. 整体锻件型焦炭塔的应力分析[D]. 太原: 太原理工大学, 2009.

( 0) 0)

|

| [20] |

LU Z B, CHEN X D, FAN Z C, et al. Numerical analysis of transient temperature field and thermal stress on coke drum with 1.25Cr-0.5Mo steel based on iterative algorithm[C]//Proceedings of The ASME Pressure Vessels And Piping Conference. Hawaii, USA: ASME, 2017.

( 0) 0)

|

| [21] |

YAN Z, ZHANG Y, CHEN J, et al. Statistical method for the fatigue life estimation of coke drums[J]. Engineering failure analysis, 2015, 48: 259-271. DOI:10.1016/j.engfailanal.2014.11.007 ( 0) 0)

|

| [22] |

JU F, AUMULLER J, XIA Z H, et al. Global and local elastic-plastic stress analysis of coke drum under thermal-mechanical loadings[J]. Journal of pressure vessel technology, 2011, 133(6): 1-10. ( 0) 0)

|

| [23] |

XIA Z H, JU F, PLESSIS P D. Heat transfer and stress analysis of coke drum for a complete operating cycle[J]. Journal of Pressure Vessel Technology, 2010, 132(5): 120-127. ( 0) 0)

|

| [24] |

吴娜. 焦炭塔循环载荷下的疲劳分析[D]. 大连: 大连理工大学, 2009.

( 0) 0)

|

| [25] |

陈孙艺, 林建鸿, 吴东棣, 等. 焦炭塔塔壁温度场特性的研究(四)——周向温差对非圆形变形的影响[J]. 压力容器, 2002(1): 6-8. DOI:10.3969/j.issn.1001-4837.2002.01.003 ( 0) 0)

|

| [26] |

陈孙艺, 林建鸿, 吴东棣, 等. 焦炭塔塔壁温度场特性的研究(二)——周向温度场模型及其实测分析[J]. 压力容器, 2001(5): 5-9. DOI:10.3969/j.issn.1001-4837.2001.05.002 ( 0) 0)

|

| [27] |

陈孙艺, 林建鸿, 吴东棣, 等. 焦炭塔塔壁温度场特性的研究(三)——周向温差对塔体垂直度的影响[J]. 压力容器, 2001(6): 8-11. DOI:10.3969/j.issn.1001-4837.2001.06.002 ( 0) 0)

|

| [28] |

陈孙艺, 林建鸿, 吴东棣, 等. 焦炭塔塔壁温度场特性的研究(一)——塔壁二维瞬态温度场及热弹塑性有限元计算分析[J]. 压力容器, 2001(4): 16-21. DOI:10.3969/j.issn.1001-4837.2001.04.004 ( 0) 0)

|

| [29] |

宁志华, 刘人怀. 焦炭塔瞬态温度场的分析[J]. 应用数学和力学, 2010, 31(3): 273-284. DOI:10.3879/j.issn.1000-0887.2010.03.003 ( 0) 0)

|

| [30] |

陆成卿. 基于有限元方法的焦炭塔多工况运行安全性分析[D]. 北京: 北京航空航天大学, 2013.

( 0) 0)

|

| [31] |

侯文富, 鲁志兵, 张绍良, 等. 操作参数对Cr-Mo钢焦炭塔瞬态温度场及热应力影响数值模拟研究[J]. 压力容器, 2018, 35(1): 38-44. DOI:10.3969/j.issn.1001-4837.2018.01.006 ( 0) 0)

|

| [32] |

朱成诚, 赵建平. 焦炭塔的疲劳累积损伤及套合效应研究[J]. 机械强度, 2018, 40(2): 424-430. ( 0) 0)

|

| [33] |

朱成诚, 赵建平. 焦炭塔的套合效应研究[J]. 压力容器, 2016, 33(9): 34-41. DOI:10.3969/j.issn.1001-4837.2016.09.005 ( 0) 0)

|

| [34] |

YAMAMOTO T, ARII K, NIIMOTO S, et al. Investigation of bulging behavior of coke drum-a practical analysis of bulging under complex quench conditions[J]. Journal of pressure vessel technology, 2014, 136(6): 110-119. ( 0) 0)

|

| [35] |

OHATA M, KAWAI N, TAGAWA T, et al. Investigation of bulging behavior of coke drum: feasible study on causes of bulging[J]. Journal of pressure vessel technology, 2014, 136(3): 25-34. ( 0) 0)

|

| [36] |

VIVAS G A, MORET A J, BELLO R E, et al. Analysis of the influence of the cooling patterns and the shape of the bulges[C]// Proceedings of the ASME 2018 Pressure Vessels and Piping Conference. Prague, Czech Republic: ASME, 2018.

( 0) 0)

|

| [37] |

ARAQUE E D, VIVAS G A. Assessment of the influence of bulging and the thermal gradients in the stress level in the cylindrical section of a coke drum[C]// Proceedings of the ASME 2017 Pressure Vessels and Piping Conference. Hawaii, USA: ASME, 2017.

( 0) 0)

|

| [38] |

傅继阳, 王璠, 刘人怀, 等. 基于改进BP神经网络的焦炭塔热机械疲劳剩余寿命预测[J]. 压力容器, 2005(5): 4-7. DOI:10.3969/j.issn.1001-4837.2005.05.002 ( 0) 0)

|

| [39] |

李伟. 15CrMoR钢焦炭塔疲劳裂纹萌生与扩展的预测分析[D]. 广州: 暨南大学, 2016.

( 0) 0)

|

2021, Vol. 48

2021, Vol. 48