2. 哈尔滨工程大学 自动化学院, 黑龙江 哈尔滨 150001;

3. 成都信息工程大学 控制工程学院, 四川 成都 610225;

4. 西安航天动力测控技术研究所, 陕西 西安 710000

2. College of Automation, Harbin Engineering University, Harbin 150001, China;

3. School of Control Engineering, Chengdu University of Information Engineering, Chengdu 610225, China;

4. Xi'an Aerospace Power Measurement and Control Technology Research Institute, Xi'an 710000, China

在石油资源日益减少、环境保护问题日益严峻的环境下,LNG作为一种清洁、高效、储量丰富的能源,已受到各国的重视。以LNG燃料为动力能源的船舶具有污染排放少、续航能力强、经济效益好的特点,因而被越来越多的能源企业和航运企业所青睐[1-2]。

相对于传统能源,LNG燃料其特殊的理化性质需要有针对性地对其设计燃料系统安全监控系统,以确保船舶运输航行过程中设备及人员的安全[3]。目前,我国LNG动力船舶的规模已远超世界各国,LNG燃料监控系统也有相应的发展。船舶安全监控系统可分为以下两类:基于嵌入式的安全监控系统和基于PLC的安全监控系统,且以PLC作为控制器实现的自动监控报警功能居多。且多以内河小型LNG船舶为对象,在大型远洋LNG燃料船的相关方面的研究尚不丰富[4-5]。为满足未来需求,本文针对大型远洋LNG燃料集装箱船,对其燃料系统的监控系统设计提出了一套较为完备的方案,为相关研究和工程设计提供依据。

1 船型参数本文所研究的对象为一艘在计划设计中的LNG/柴油双燃料集装箱船,其运载量在20 000箱左右,其外型参数如表 1所示。

|

|

表 1 测温数据对比 |

因船舶规模大,内部结构复杂,以至于监控系统的执行元件和传感设备分布在储罐处所、机舱、驾驶室等多个区域,控制系统需要采用分布式控制和总线技术。本文从实际需求出发,根据现阶段船舶结构设计规范,对燃料系统的监控系统进行了研究。

2 监控功能需求分析本文所设计的监控系统需实现对现场设备运行状态的有效监控,即对设备重要运行参数数据进行采集、处理、分析、显示及记录,同时能够对设备运行状态进行有效控制,当发生故障或紧急情况时能反馈给工作人员并做出应急响应[6-7]。此外,本设计针对的对象规模大、设备多、数据传输距离远、燃料系统相对庞杂,其远洋航行的需求致使本系统单次持续运行时间更长。

监控系统需要实现:1)监测燃料系统各项重要参数,如储罐内液位、管系压力等;2)显示监控系统各设备实时参数及报警内容;3)支持常规控制系统中常见的通讯协议;4)自动控制设备以保证监测的各项数值在所设定的安全值域内,并在特殊情况发生时自动触发应急措施;5)声光报警,并通过总线传输报警内容并记录。

监控系统结构及配置设计应能保证系统能全面覆盖燃料系统的关键位置[8],在设备选型方面兼顾经济性和安全性,进一步提高系统整体的稳定性。

3 监控系统结构双燃料集装箱船LNG燃料系统监控系统组成设备多样,自动化程度高,按区域划分可分为:FGSS燃料舱及操作间区域、机舱区域、机舱集控室和驾驶室4个区域,其控制系统结构主要分布在机舱、机舱集控室和驾驶室。

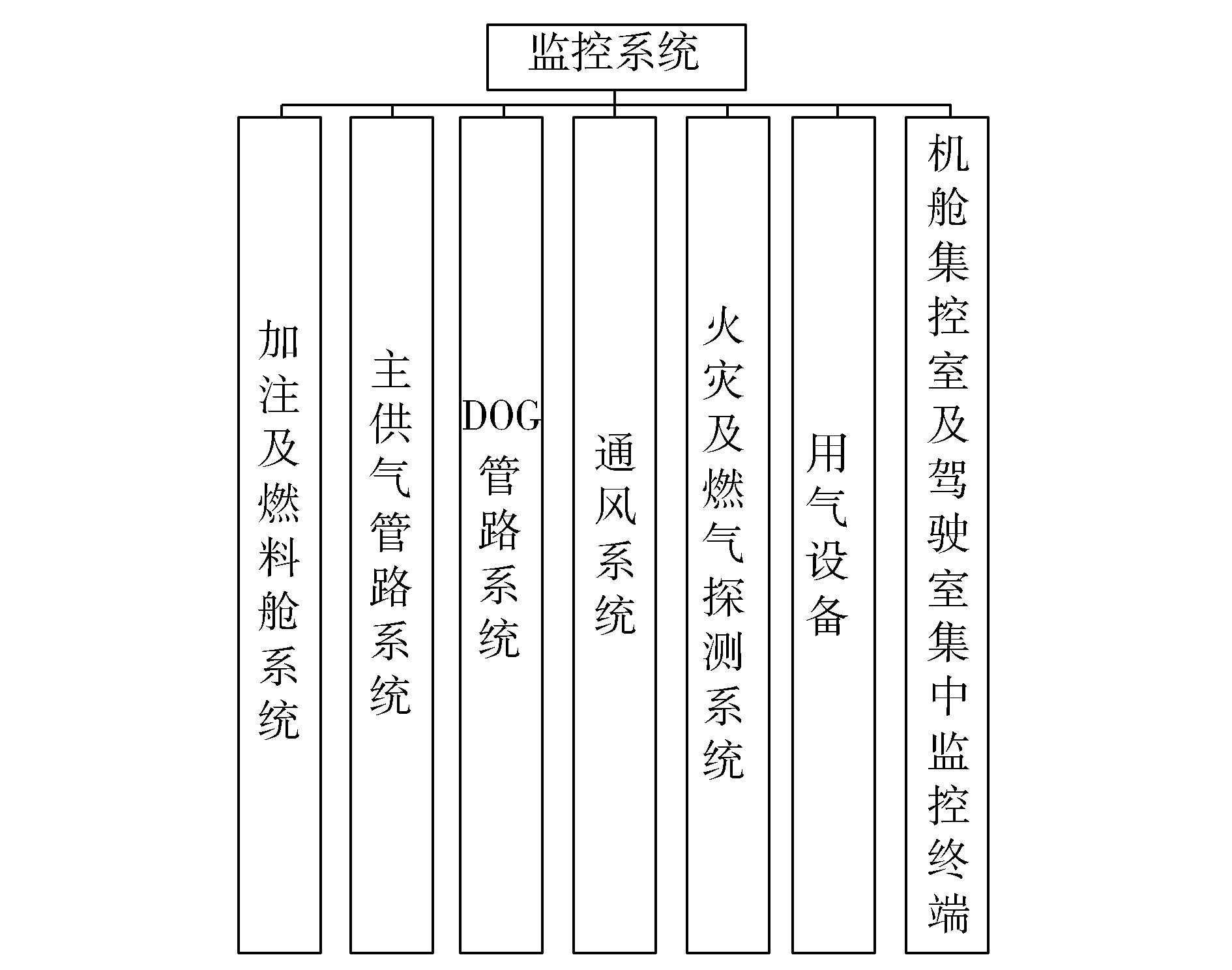

按子系统划分可分为:加注及燃料仓系统、主供气管路系统、BOG管路系统、通风系统、火灾及燃气探测系统、用气设备、机舱集控室及驾驶室集中监控终端,监控系统结构如图 1所示。本文监控系统设计以子系统划分为基础进行研究。

|

Download:

|

| 图 1 监控系统结构 | |

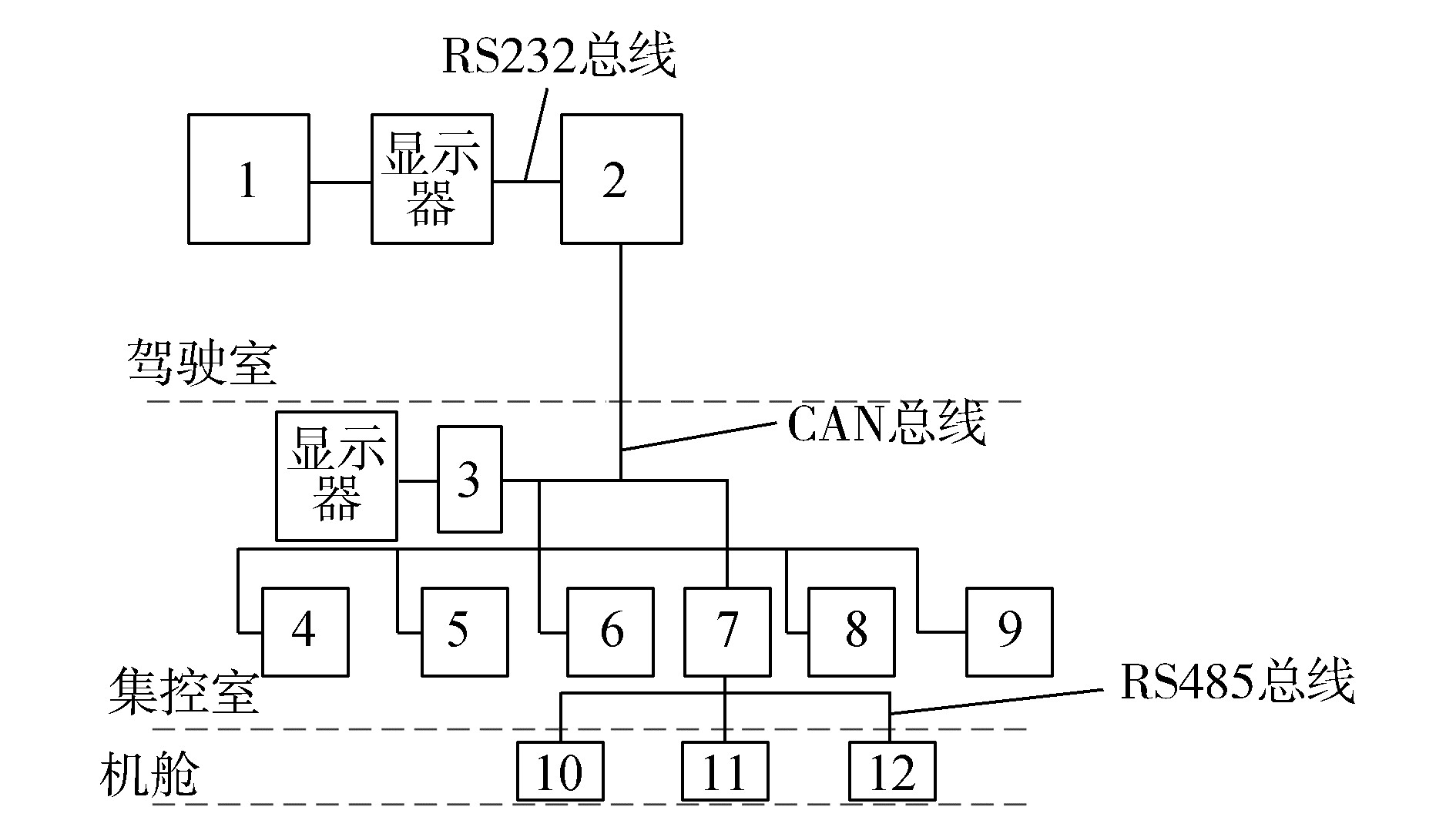

基于实际需求,设计得出区域划分拓扑如图 2所示。机舱与机舱集控室直接采用RS485总线连接传输数据,机舱集控室和驾驶室之间用CAN总线连接传输数据[9-10]。

|

Download:

|

| 1.远程监控模块;2.通讯转换模块/远程I/O采集模块;3.通讯转换模块;4.加注/燃料罐安全控制模块;5.主供气管路安全控制模块;6.通风风机安全控制模块;7.用气设备安全模块;8.BOG管路安全控制模块;9.气探火灾安全模块;10.主机ECU;11.发电机ECU;12.锅炉控制 图 2 监控系统区域划分拓扑 | |

机舱内主机、发电机以及锅炉和机舱集控室用气设备安全模块以及可燃气体探测器系统主机和气探火灾安全模块,由依托于modbus RTU标准协议的RS485总线互联。RS485通讯总线在4 800 b/s的理论传输距离为1 200 m,当波特率设为9 600 b/s的情况下,忽略其他因素的情况下,理论上能达到800 m,而连接的各设备与安全模块之间的距离小于200 m,所以满足系统通讯距离要求。

机舱集控室和驾驶室显示终端与通讯转换模块由依托于modbus RTU标准协议的RS232总线互联。考虑到通讯转换模块与显示终端可能布置于一个箱体内,所以互联电缆距离小于1 m,当波特率设置为9 600 b/s的情况下,忽略其他因素的情况下,RS232总线的理论传输距离能达到8 m,所以满足系统通讯距离要求。

机舱集控室各控制模块和安全模块之间,以及机舱集控室与驾驶室远程I/O模块之间由依托于CAN2.0B标准协议的CAN总线进行通讯互联。机舱集控室各模块之间的距离小于1 m,机舱集控室模块至驾驶室远程I/O模块之间的距离小于100 m,所以只需考虑两者间的最大距离。当波特率设为250 Kb/s的情况下,忽略其他因素的情况下,CAN总线的理论传输距离能达到530 m,因此能满足系统通讯距离要求。

4 监控系统设计规范要求燃料系统监控系统的安全性、可靠性要与新型或类似的常规燃油动力系统所达到的水平相同。应设置合适的仪表让工作人员能够就近或远程实现对重要参数的读取,从而实现对设备的管理;应采取合适的通信设施将设备运行信息正确稳定地传输到各监控终端和记录设备上[11]。

LNG特殊的理化性质使得其加注系统与传统燃料存在明显区别,因此本文选择加注及燃料舱系统为例详细阐述安全监控设计过程。

加注监控系统应设置在远离加注站的安全位置,在此位置对燃料舱压力、温度和燃料液位进行监测,同时,在该位置实现报警和自动切断。系统通过多个传感设备对重要安全参数进行实时测量并控制在安全值域内。加注及燃料舱系统的监控系统设计应满足以下规范要求:

1) 每个燃料舱的气相空间均有直接读数压力表,压力表上已标明该舱允许的最大压力和最低压力。压力表读数在驾驶室、集控站和船舶安全中心设有间接指示,能在达到安全阀设定压力之前触发高压报警和低压报警。

2) 在燃料舱底部、中部和设计的最高液位处均设有温度测量及指示装置。

3) 液位通过燃料舱的液位测量装置测量取得,该装置能在燃料舱设计压力和操作温度范围内正常工作,在燃料舱处于运行状态时始终获得液位读数。每一个燃料舱都设有独立的高液位报警装置,在触发后发出听觉和视觉警报,独立于报警装置另一传感器则自动启动一个截止阀以避免燃料加注管路中产生过大液压并防止燃料舱内被注满。

4) 加注燃料舱系统所有传感器的位置能在交付使用前检查确认。交船后以及每次干坞后第一次满载均应该通过提升燃料舱内液位至报警点进行高位报警试验。

5 监控系统设计基于嵌入式的安全监控系统具有体积较小、成本较低且接口使用较为灵活的特点;基于PLC的安全监控系统抗干扰能力相对较强、可靠性高且控制功能强大[12],技术相对成熟,因此本文设计过程选择使用S7-300系列PLC作为控制器进行安全监控系统的设计,同时使用西门子Smart 700触摸屏作为人机界面,Smart 700可使用串行接口与PLC通讯。

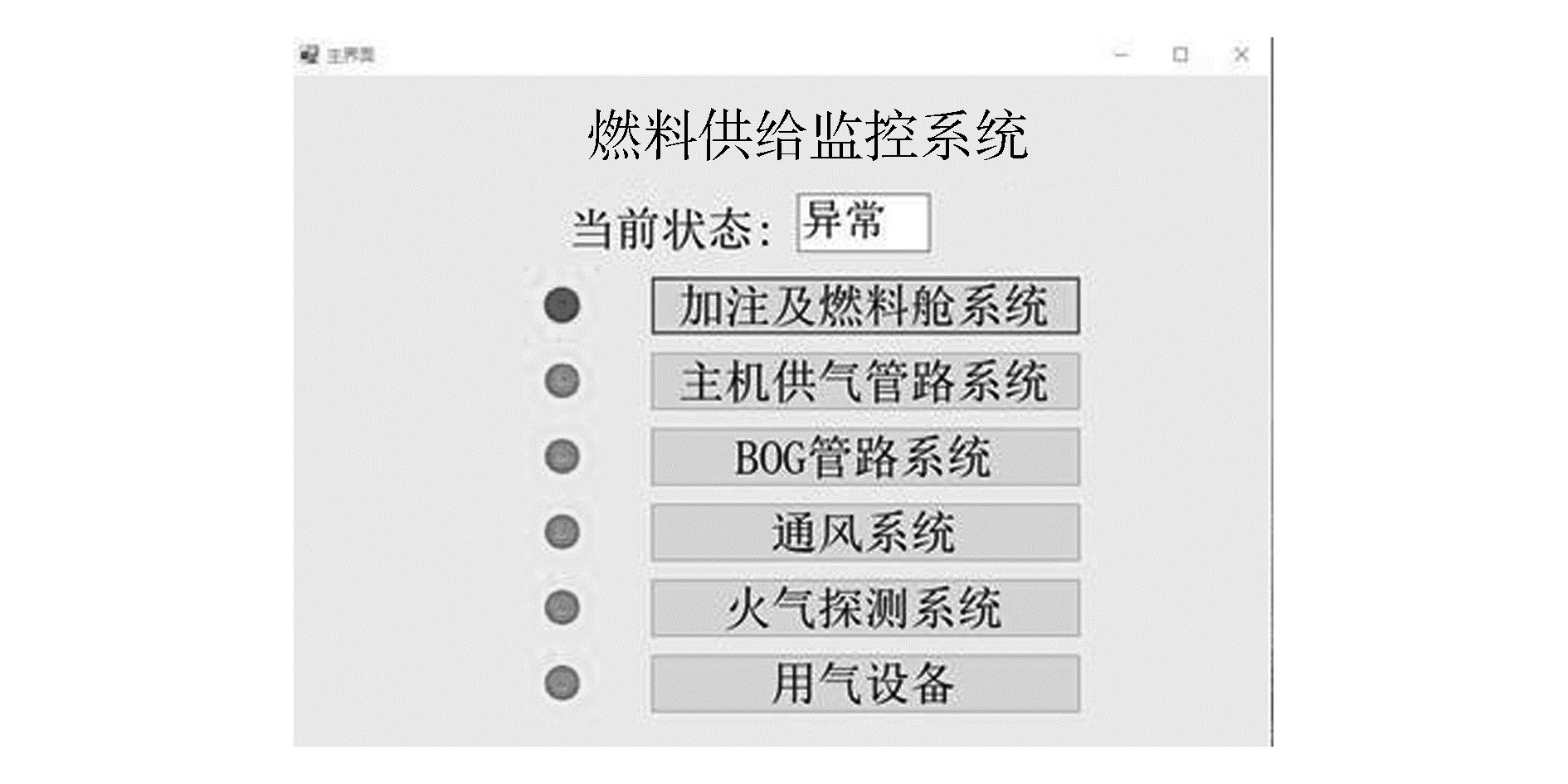

监控系统的设计主要包括上位机交互界面及PLC控制程序2部分。监控系统在现场有相对独立的仪表,并通过总线实时传输测得的关键数据至上位机,将数据和报警情况显示在控制程序界面,并可通过控制程序实现系统控制。如图 3所示为安全监控系统上位机交互主界面,设置状态显示控件,用于显示当前系统工作状态,针对每个子系统设置LED报警指示灯,若任一子系统出现故障情况,系统状态显示为“异常”,且该子系统前指示灯红色报警,同时设置各子系统按键,便于用户进入子系统界面查看子系统详细参数及工作状态。

|

Download:

|

| 图 3 监控系统主界面 | |

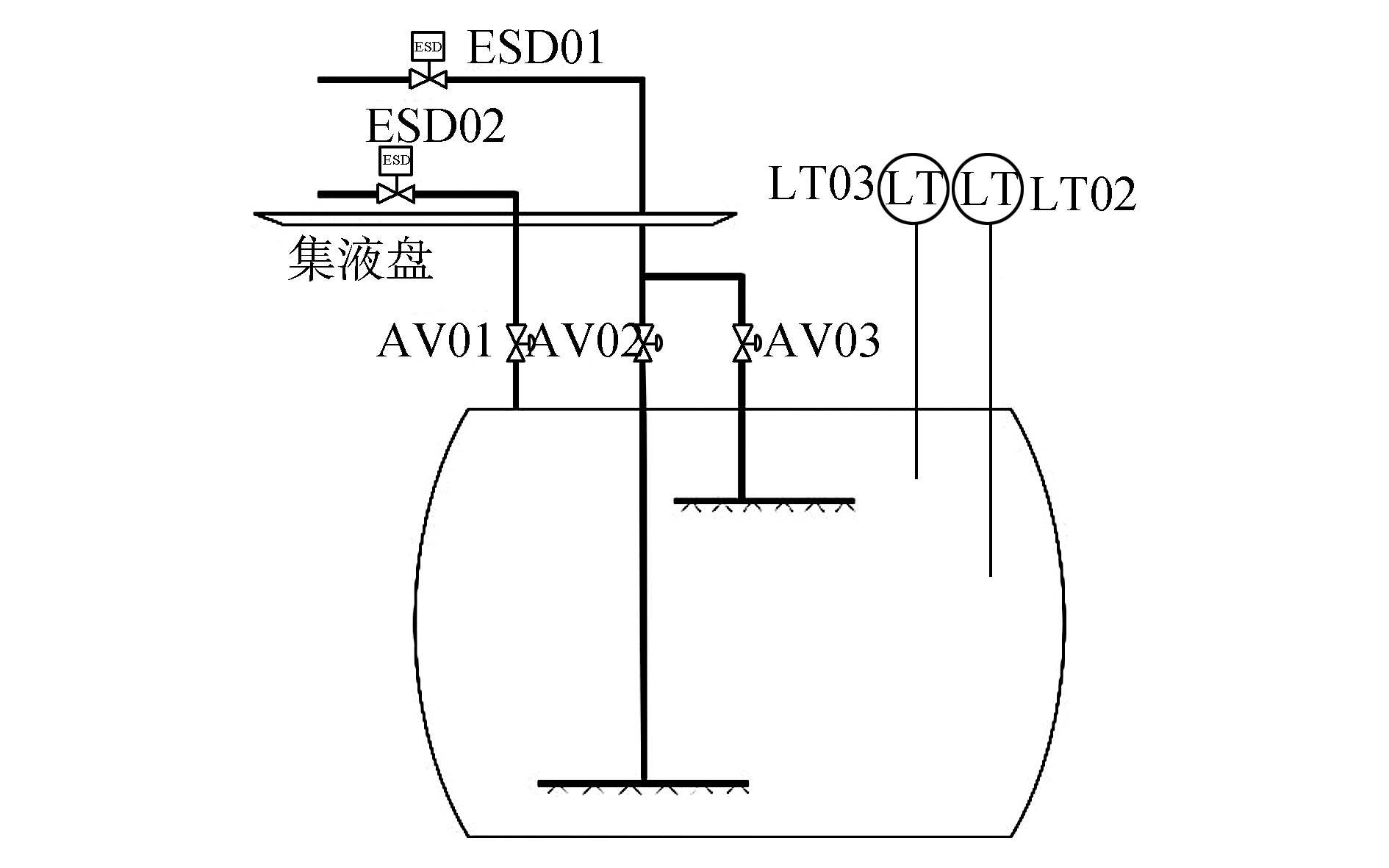

加注及燃料舱系统如图 4所示[13-14]。首次充装加液时,LNG储罐内无液体燃料,因此安全系统会低液位报警,此时,属于正常状态,可人工消音,解除报警。结合实际LNG燃料重装过程,分析加注系统可能出现的故障情况及响应解决方案。得出加注过程需要监测的参数为LNG储罐压力、储罐内液位及燃料舱温度。

|

Download:

|

| 图 4 加注及燃料舱系统简图 | |

1) 液位异常

液位异常情况主要包括高液位、高高液位、低液位3种。控制终端需要实时显示LNG储罐内液位,当观测到驾驶室控制终端显示液位达到高液位时,需关闭ESD01、ESD02、AV01、AV02、AV03,停止充装操作。加注过程中,当LNG储罐内液位值到达高液位设定值时,触发监控系统实现声光报警,此时工作人员应立即停止充装。阀门按钮功能如表 2所示。

|

|

表 2 阀门按钮对照表 |

若液位到达高液位后,继续充装,直至液位到达高高液位值时,触发监控系统发出声光报警,并启动应急切断装置,系统紧急切断ESD01、ESD02,停止充装。此外,供给系统运行过程中,若LNG燃料液位低于设定值时,说明燃料将要耗尽,系统应触发声光报警,提醒工作人员进行燃料的充装或切换。

2) 压力异常

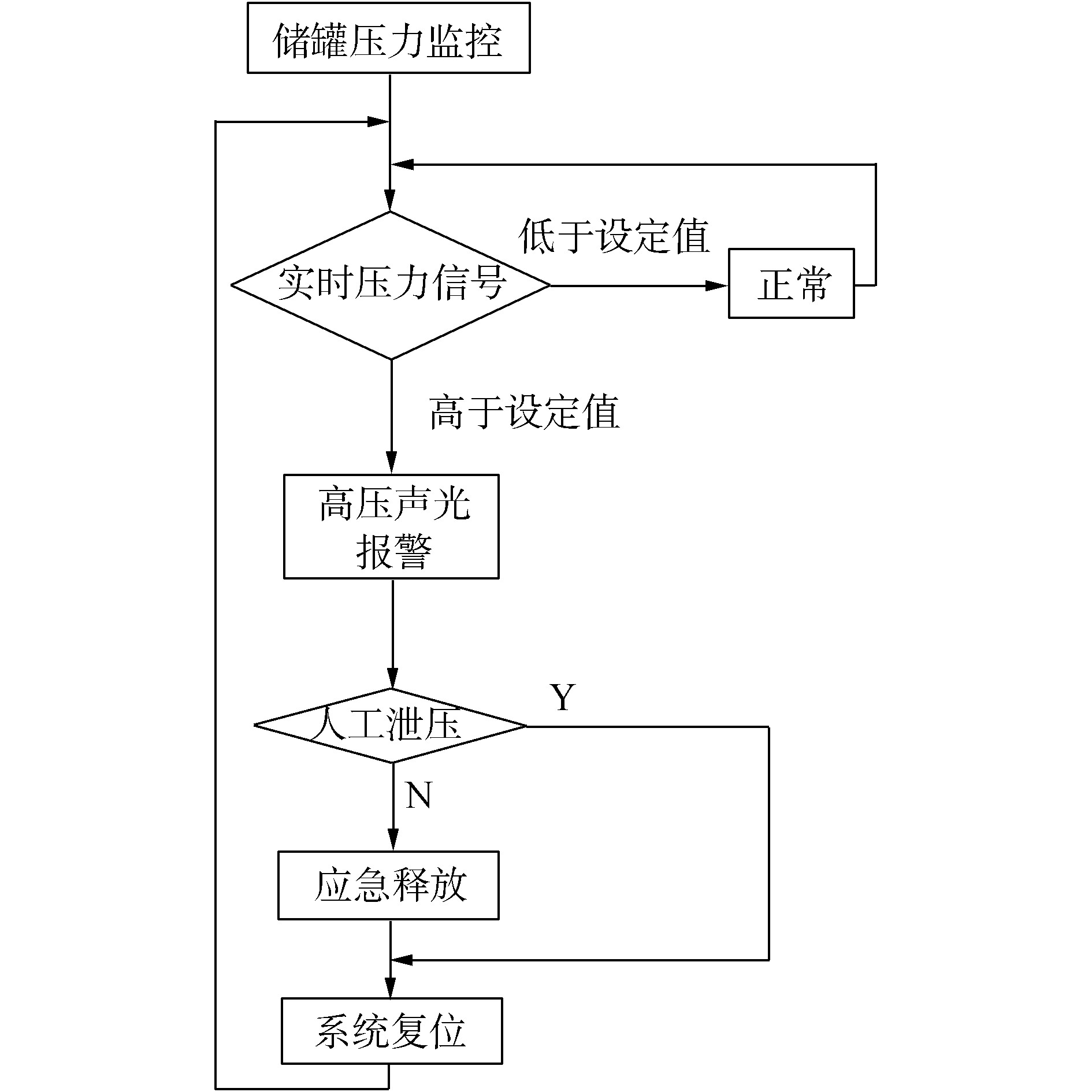

在燃料供给过程中,若LNG储罐内压力大于设定值,可能是由于管路堵塞引起,若不及时处理会出现储罐损坏,导致燃料泄漏。此时,监控系统需要实现声光报警,提醒工作人员进行相关设备排查。必要时开启紧急释放阀,排出储罐内高压气体,防止出现安全事故。基于以上的分析,得出加注系统液位和压力故障处理流程图分别如图 5、6所示。

|

Download:

|

| 图 5 加注系统液位故障处理流程 | |

|

Download:

|

| 图 6 加注系统压力故障处理流程 | |

加注系统进行燃料充装时,监控终端能实时读取液位数据,首先判断系统是否为初次充装,若是此时储罐内液位低,系统触发声光报警,此为正常现象,手动解除报警后,系统继续充装即可。管内液位到达高液位指标时,系统触发高液位声光报警,提醒工作人员手动停止充装过程,若工作人员没有执行切断操作,系统继续加注至液位达到高高液位,则系统触发声光报警,同时启动应急切断措施。

加注系统工作时,压力传感器实时测量罐内压力,并在监控终端显示,当压力低于设定值时,系统工作状态正常,高于设定值时,应触发监控系统高压声光报警,提醒工作人员进行泄压操作,若无人为泄压操作,则系统控制应急释放装置工作,自动泄压。

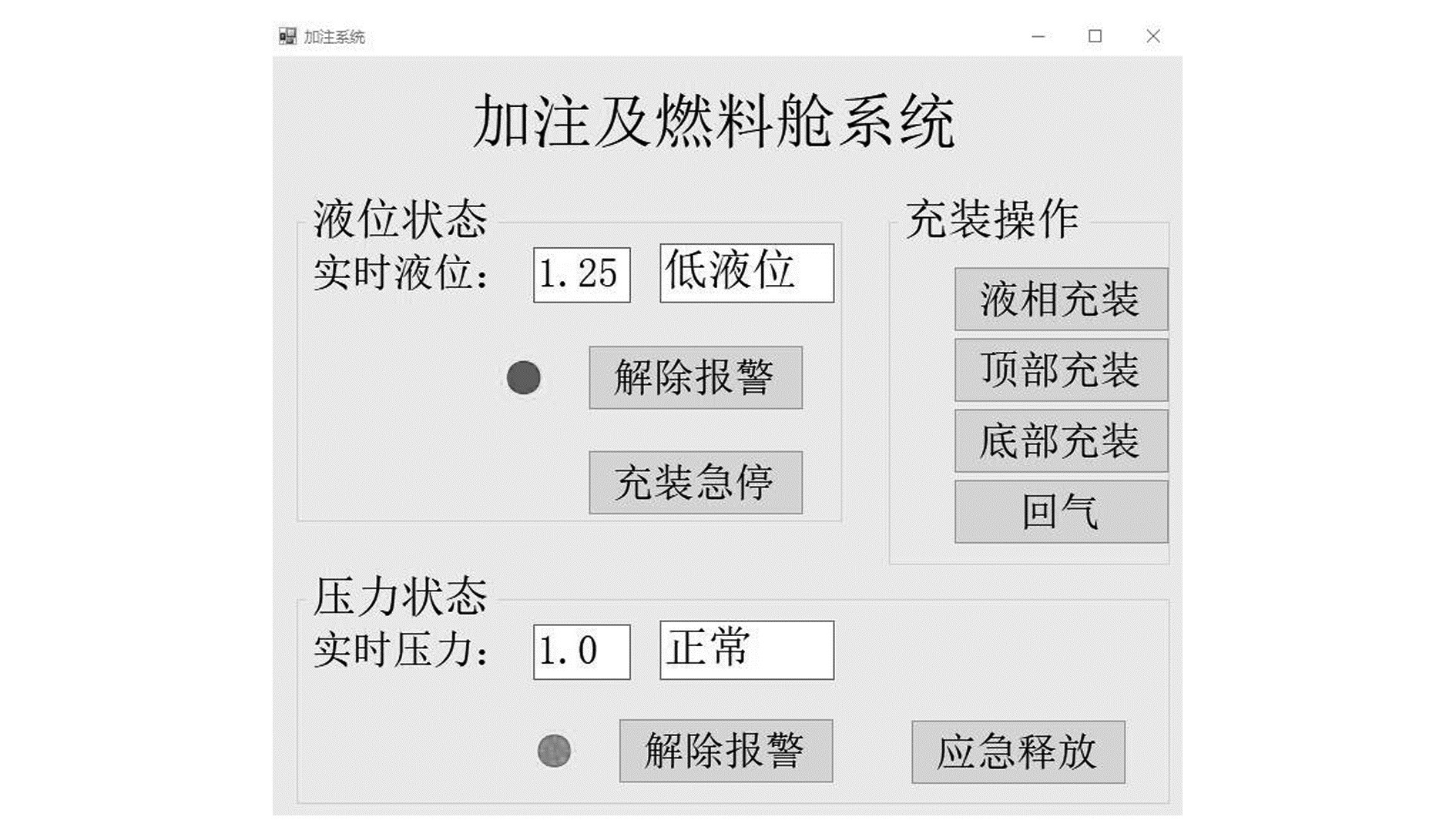

5.2 加注燃料舱系统监控设计本位以加注系统为例,设计针对其的安全监控系统,包括上位机交互界面设计及PLC控制程序设计2部分。图 7为加注系统监控交互界面。

|

Download:

|

| 图 7 加注监控界面 | |

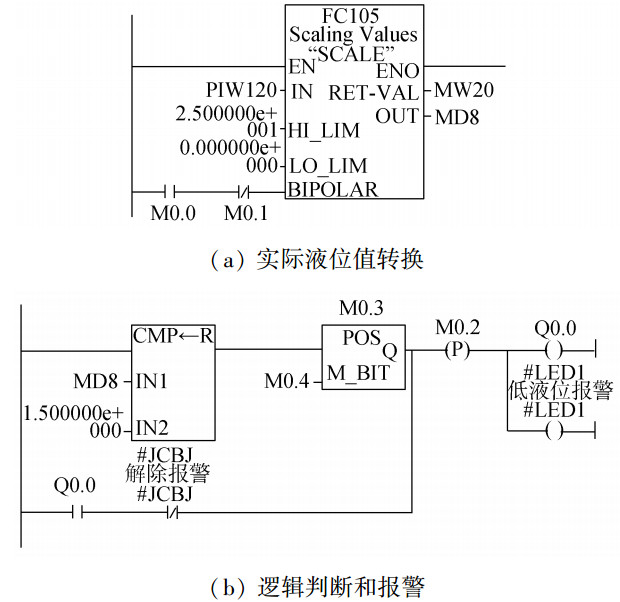

加注系统监控界面共分为2部分,即液位状态监控及压力状态监控。设置状态显示控件及参数显示控件,用于实时显示储罐内液位及压力信息;设置LED指示灯,用于液位及压力异常时的报警;设置“解除报警”按钮,用于工作人员解除声光报警;同时为了实现对加注系统的有效控制,设置相应的控制按键,用于操纵加注过程,必要时启动应急切断或应急释放。图 8所示为部分PLC液位控制程序,液位传感器将液位信号传递至控制程序,通过FC105将其转换为实际液位值,并存存入MD08中,对设计信号通过逻辑判断,当其低于设定值时,触发上升沿检测,同时发出脉冲信号,将输出信号Q0.0置1,并触发LED报警;同时使用输出信号Q0.0及“JCBJ”开关量形成自锁,保证在工作人员解除报警操作后关闭相应的报警装置。

|

Download:

|

| 图 8 PLC液位控制程序 | |

图 9所示为部分PLC压力控制程序,与液位控制程类似,控制程序将压力传感器信号转换为实际压力值,存入MD12中,当实际压力值高于设定值时,触发高压报警,同时将压力释放阀输出置1,控制启动应急释放装置。

|

Download:

|

| 图 9 PLC压力控制程序 | |

文章通过对安全监控系统的需求进行分析,按照现今行业标准,提出针对双燃料集装箱船LNG燃料监控系统的设计方案,使用PLC为控制器,以加注系统为例详细阐述设计过程,分析系统通过过程中的可能出现的故障现象及相应解决方案,并据此设计PLC控制程序及人交互户界面。结论如下:

1) 本设计符合相关规范要求,并能满足设计对象的安全需求,能够实现稳定可靠的安全监控行为,可有效降低船舶运行风险;

2) 本文设计成果具备极强的实用性,根据现有工程水平较易实现;

3) 本文设计的针对燃料系统的监控系统可作为整船控制系统的子系统使用,可为其他LNG燃料系统安全监控的设计提供设计思路和依据。

在之后的研究和实际配置中我们会进一步改善本系统,研究并解决其间产生的实际问题。

| [1] |

邹杰东.双燃料主机供气监控系统的研究与开发[D].镇江: 江苏科技大学, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10289-1016736031.htm

( 0) 0)

|

| [2] |

张慧. LNG海运市场浅析[J]. 中国储运, 2017(6): 101-103. DOI:10.3969/j.issn.1005-0434.2017.06.034 ( 0) 0)

|

| [3] |

李煜辉, 杜茂, 张谦益, 等. LNG-柴油双燃料发动机安全监控系统研制[J]. 中国水运, 2015(12): 55-57. ( 0) 0)

|

| [4] |

孙迎椿, 李坤. LNG燃料动力船舶安防报警系统专利技术分析[J]. 中国船检, 2017(8): 90-92. DOI:10.3969/j.issn.1009-2005.2017.08.019 ( 0) 0)

|

| [5] |

聂细亮, 刘强, 李国帅, 等. LNG船舶海上运输安全研究现状及进展[J]. 中国安全科学学报, 2017, 27(5): 87-92. ( 0) 0)

|

| [6] |

庹汉郧. LNG/柴油双燃料发动机及其燃料管系安全监控系统研究[D].武汉: 武汉理工大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10497-1013295008.htm

( 0) 0)

|

| [7] |

王德云. LNG船安全系统设计研究[D].上海: 上海交通大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10248-2010204626.htm

( 0) 0)

|

| [8] |

彭晓辉. 内河柴油-LNG双燃料动力船舶基于CAN总线的安全监控系统研究实践[J]. 城市燃气, 2017(1): 24-27. DOI:10.3969/j.issn.1671-5152.2017.01.005 ( 0) 0)

|

| [9] |

李捷辉, 钟光耀, 庞春风, 等. 双燃料船舶动力分布式监控系统研发[J]. 自动化仪表, 2015, 36(6): 29-32, 35. ( 0) 0)

|

| [10] |

段斌, 王志敏. 双燃料发动机在LNG运输船上应用难点与对策[J]. 船舶与海洋工程, 2017, 33(2): 30-34. ( 0) 0)

|

| [11] |

唐浩. 双燃料发动机燃气供给系统设计[J]. 船舶与海洋工程, 2014(4): 43-49, 53. DOI:10.3969/j.issn.2095-4069.2014.04.009 ( 0) 0)

|

| [12] |

刘义长. LNG混合动力船舶燃气监测系统[D].厦门: 集美大学, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10390-1016205460.htm

( 0) 0)

|

| [13] |

徐建勇, 范洪军, 吴顺平, 等. LNG燃料的船对船(STS)加注技术研究[J]. 船舶工程, 2015, 37(1): 7-10. ( 0) 0)

|

| [14] |

杜安民, 张勇. 船舶液化天然气加注站现状与发展趋势[J]. 中国港湾建设, 2015, 35(12): 77-81. ( 0) 0)

|

2019, Vol. 46

2019, Vol. 46