基于硅微加工压阻式压力传感器的制造技术已经很成熟, 但是由于这种压阻式压力传感器采用的是硅衬底与扩散电阻间自然形成的P-N结隔离, P-N结本身存在漏电现象, 所以这种传感器的工作温度最高仅为125℃, 因此, 开发用于在高温环境下使用的压力传感器越来越受到重视[1-3]。此外, 在许多的应用领域还要求传感器能够承受较大过载, 这就对传感器的结构设计提出了更高的要求[4-6]。

为解决传感器能够在高温环境下承受长时间、大压力的技术难题, 本文所介绍的传感器采用了SOI敏感芯片, 并利用三维建模软件对弹性膜片进行实体建模, 用有限元分析的方法, 对弹性膜片进行模拟、分析、优化。同时对传感器的结构进行三维建模, 在保证传感器的结构强度的前提下, 对传感器的结构进行模拟、分析和优化, 使传感器具有很好的耐力学环境性[7-8]。

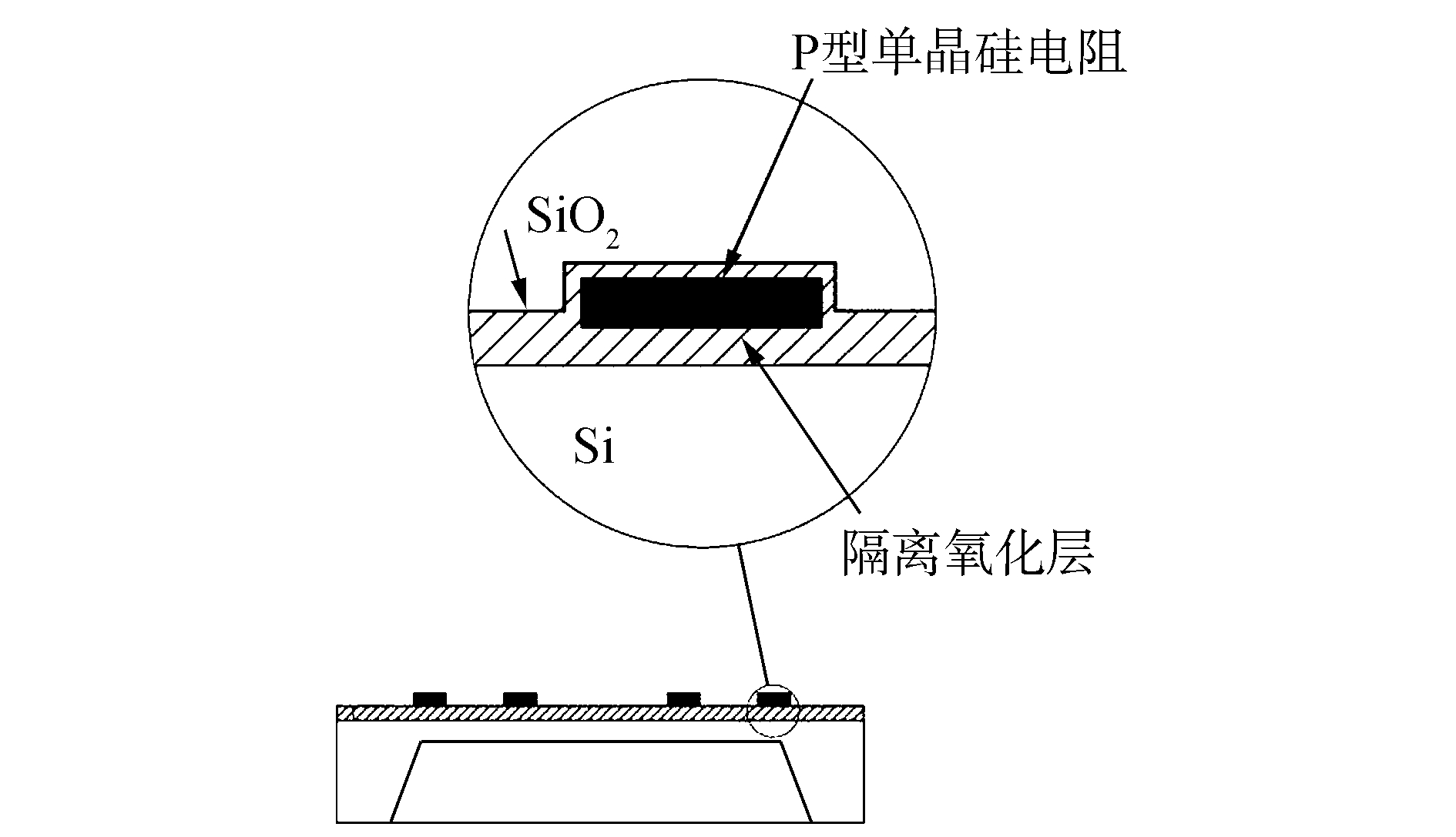

1 传感器工作原理 1.1 传感器总体设计本传感器将双路敏感元件与信号处理电路整体封装在不锈钢壳体内, 由于传感器是压差传感器, 即在基座上加工出2个引压孔, 使得外界压力通过引压孔作用于敏感芯片上, 利用单晶硅的压阻效应, 使敏感元件上的电阻条产生电阻变化, 导致惠斯通电桥失去平衡, 电桥输出1个正比于压力变化的电压信号, 从而实现压力测量, 该传感器适用与壳体材料兼容的各种气体或液体的压力测量, 传感器示意图如图 1所示。

|

Download:

|

| 图 1 传感器结构示意 | |

压力敏感芯片基于单晶硅的压阻效应理论, 以SOI片为衬底材料, 利用上层的单晶硅作为力敏电阻材料, 通过氧化、掺杂、光刻等工艺路线形成压力敏感电阻并连接成惠斯通电桥, 由于注入的电阻与硅衬底之间有一层SiO2隔离, 消除了传统扩散硅式芯片的P-N隔离结, 当被测压力作用在敏感芯片时, 敏感芯片就会输出1个与被测压力成正比的电压信号, 通过测量该电压信号的大小, 即可实现压力的测量。SOI芯片具有良好的高低温稳定性, 具有区别于扩散硅压力芯片的显著特点, SOI压力芯片电阻结构示意图如图 2所示[9-10]。

|

Download:

|

| 图 2 SOI芯片结构示意 | |

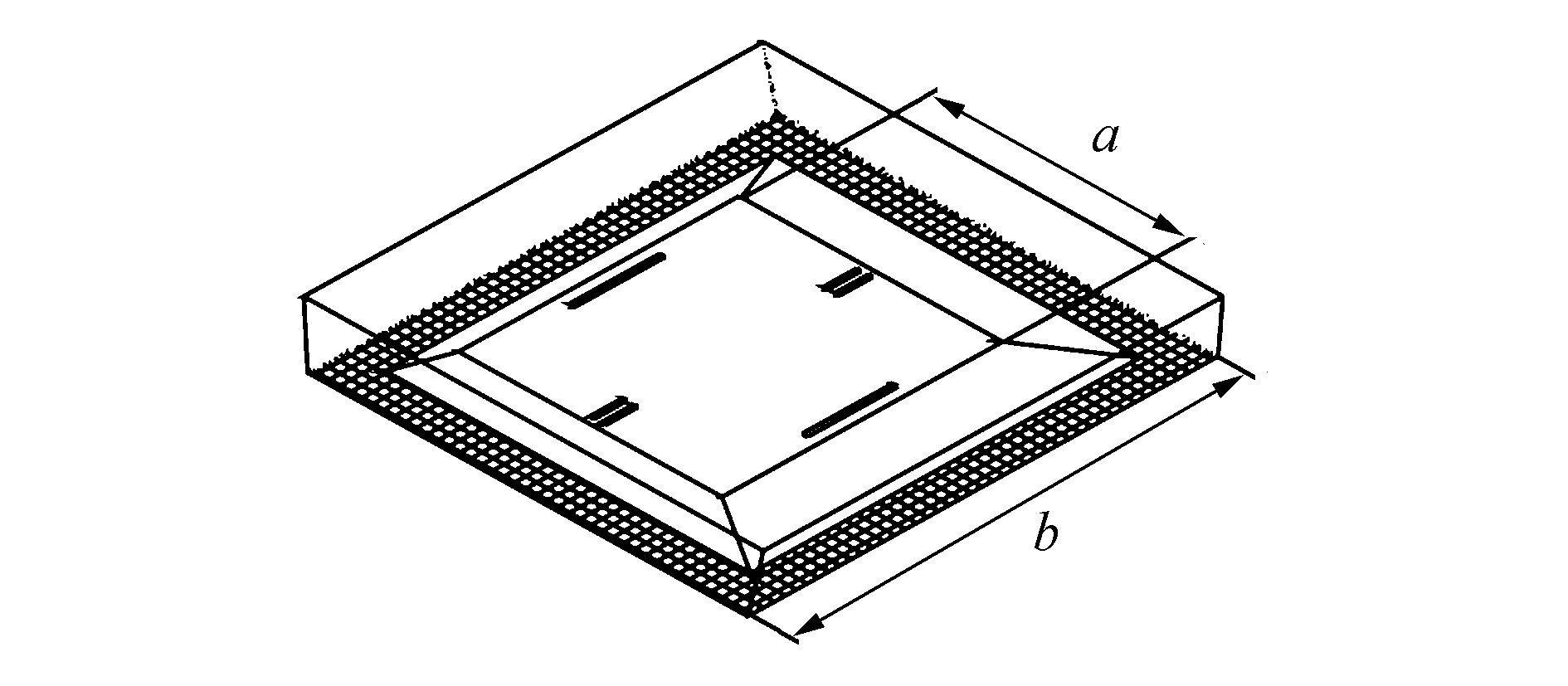

SOI膜片设计成方形硅杯结构, 选用<100>晶向硅片作为衬底材料, 并利用各向异性腐蚀工艺路线进行加工。由于垂直边缘的应力比平行边缘的应力大, 因此, 在膜片边缘各直边中点附近放置4个压力敏感电阻, 以便获得较好的压阻效应。单晶硅的塑性屈服强度为7 000 MPa, 该压力传感器测量范围为0~30 MPa, 初步设计弹性膜片的边长为960 μm, 膜厚度为60 μm, 在动态应力的环境下工作时, 一般要求许用弯曲应力不大于弹性极限的1/3, 即要求最大应变εmax < 700 με, 压力敏感单元的结构如图 3所示[11]。

|

Download:

|

| 图 3 压力敏感单元结构简图 | |

虽然N型硅的压阻系数较大, 但是其压阻系数受温度和载荷状态影响也比较大, 因此该传感器选用P型硅作为力敏电阻条的材料。本传感器工作电压为12 VDC, 将桥臂电阻值设计为3 kΩ, 流过桥臂的电流为2 mA。扩散硅电阻实际单位面积的功耗为

| $ P = \frac{{{I^2}R}}{{LW}} = \frac{{{I^2}{R_S}}}{{{W^2}}} $ | (1) |

式中:P为扩散电阻单位面积功耗, I为流经扩散电阻的电流, R扩散电阻阻值, L为扩散电阻长度, W为扩散电阻宽度, RS为表面方阻。定义单位面积的最大功耗≤Pmax=5×10-3 mW/μm2。将表面电阻设计为RS=30 Ω/μm2, 由于SOI膜片制作工艺的限制, 电阻条的长度不宜过长, 否则将对版图设计及掺杂产生不利, 为了获得同样的阻值需综合考虑长度和横截面积。该传感器电阻条宽度设计为8 μm, 根据式(1)校核电阻单位面积功耗为1.87×10-3 mW/μm2, 满足设计要求。

3 敏感芯片结构优化 3.1 ANSYS软件优化设计结构优化设计是一种寻找确定最优化方案的技术, 利用ANSYS有限元仿真软件, 设定结构所需目标函数指标并约束参与计算的设计参数, 通过改变参数中可以更改的设计变量, 使结构达到最佳状态即优化完成。

举个实例, 某些大型传感器设计时要求最大限度地减轻重量或者减小体积, 并且必须满足结构强度和既定材料的前提。这种情况需要在软件中改变某些设计变量, 使结构状态达到最优, 既能节约材料成本也能降低运输成本。再如传感器内部由于安装PCB板、电源等发热部件, 导致内部温度过高, 严重时可使电子元器件失效甚至烧毁, 因此需要对各部件摆放位置进行优化设计, 使得箱体内部温度值降至最低, 这是一个典型的热流耦合分析的优化实例[12]。

本文首先利用ANSYS软件的参数化建模功能把设计变量定义为模型参数, 然后进行参数化建模, 设计变量定义凹槽的深NDEPYH、硅杯的高度DEPYH、膜片厚度THICK; 接着对模型进行静力分析; 下一步是提取结果并定义应力和位移参数为状态变量; 最后进行优化分析, 此时参数可在GUI下进行操作, 比较当次循环和上次循环的优化参数, 如果收敛, 完成迭代, 即结构达到最优[13]。

3.2 SOI膜片优化设计 3.2.1 优化设计前利用ANSYS有限元软件, 来分析膜片的受力和形变情况。在分析过程中, 可以把膜片看作周边固支的结构, 图 4为膜片受力分布云图。

|

Download:

|

| 图 4 膜片受力分布云图 | |

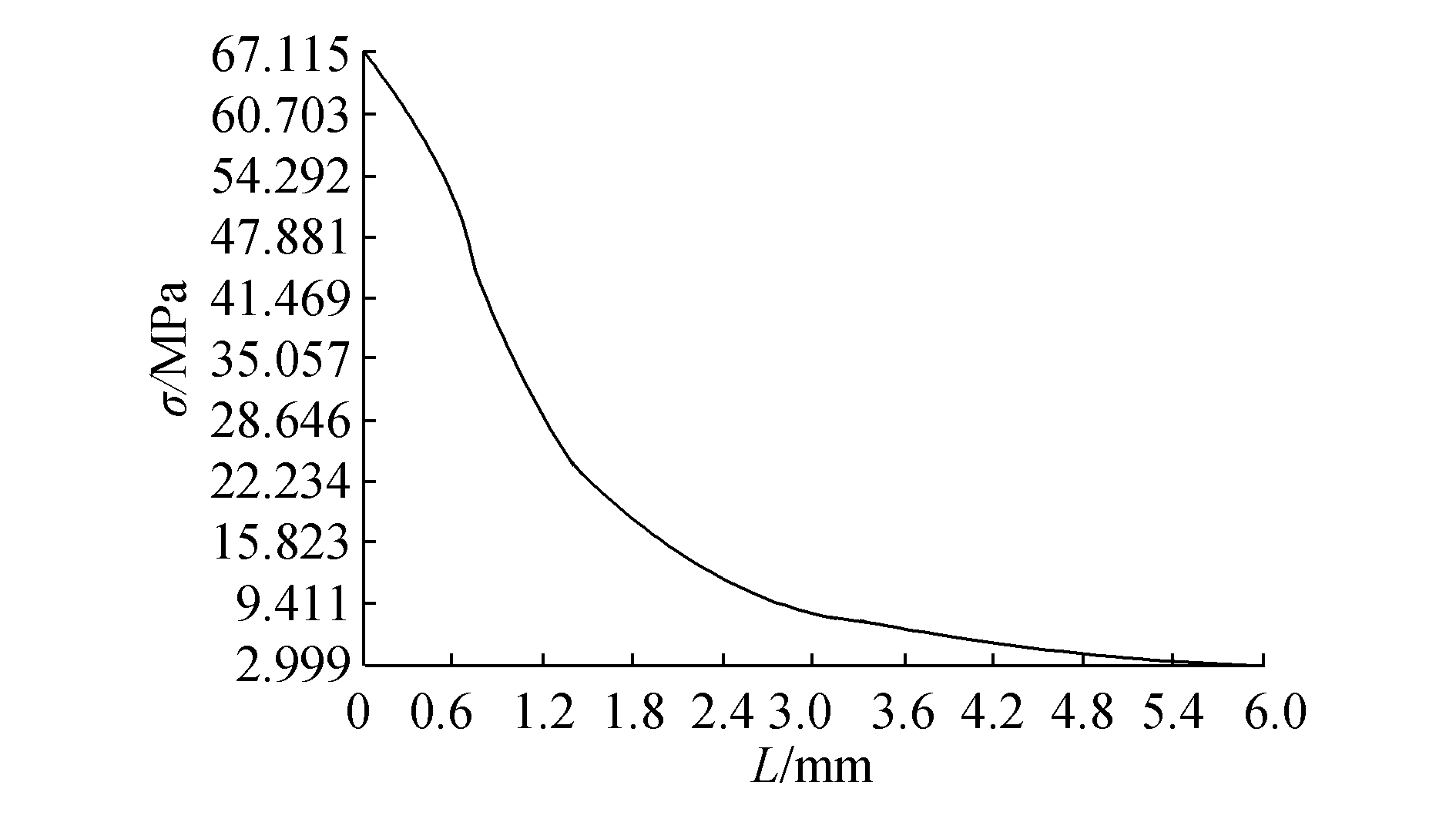

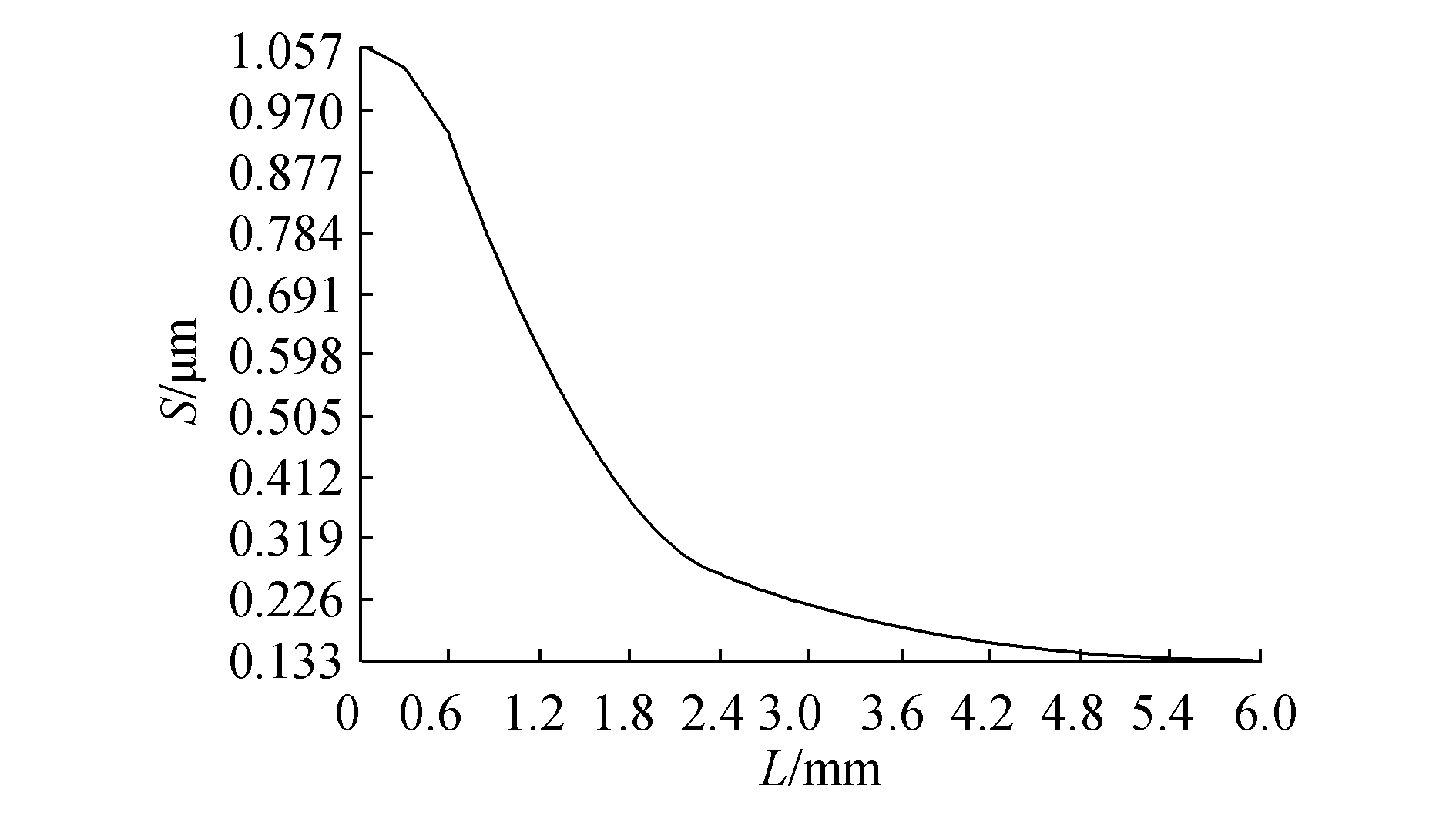

根据图 4所示, 在SOI膜片正面上, 应力最大处为膜片的中心部位。选取弹性膜片正面直径作为路径, 以便直观地分析SOI膜片上的应力和位移分布情况, 图 5为优化前应力分布曲线, 图 6为优化前位移分布曲线。

|

Download:

|

| 图 5 优化前应力分布曲线 | |

|

Download:

|

| 图 6 优化前位移分布曲线 | |

根据图 5可知, 膜片上的最大应变为εmax=419.4, 能够满足要求。但根据图 6位移分布曲线所示, 膜片上最大应力处的位移量较小, 这会导致传感器的灵敏度降低, 从而会影响传感器的测量精度, 为提高传感器精度, 可对弹性膜片进行优化。

3.2.2 优化设计后将位于硅杯背面的凹槽的深NDEPYH、硅杯的高度DEPYH、膜片厚度THICK进行参数化设置。由于弹性膜片为对称结构, 所以在膜片的表面选取1条直径作为分析路径, 在该路径上分析膜片的应力和位移的分布情况。优化后的应力、位移分布曲线如图 7、8所示。

|

Download:

|

| 图 7 优化后应力分布曲线 | |

|

Download:

|

| 图 8 优化后位移分布曲线 | |

根据分析结果可知, 膜片的厚度对传感器的性能影响很大, 厚度增加时, 膜片上的应力最大值减小, 传感器的灵敏度降低; 厚度减小时, 膜片上的应力最大值增加, 灵敏度也随之提高。但弹性膜片的厚度不宜过薄, 否则超出材料的许用应力将导致传感器失效。

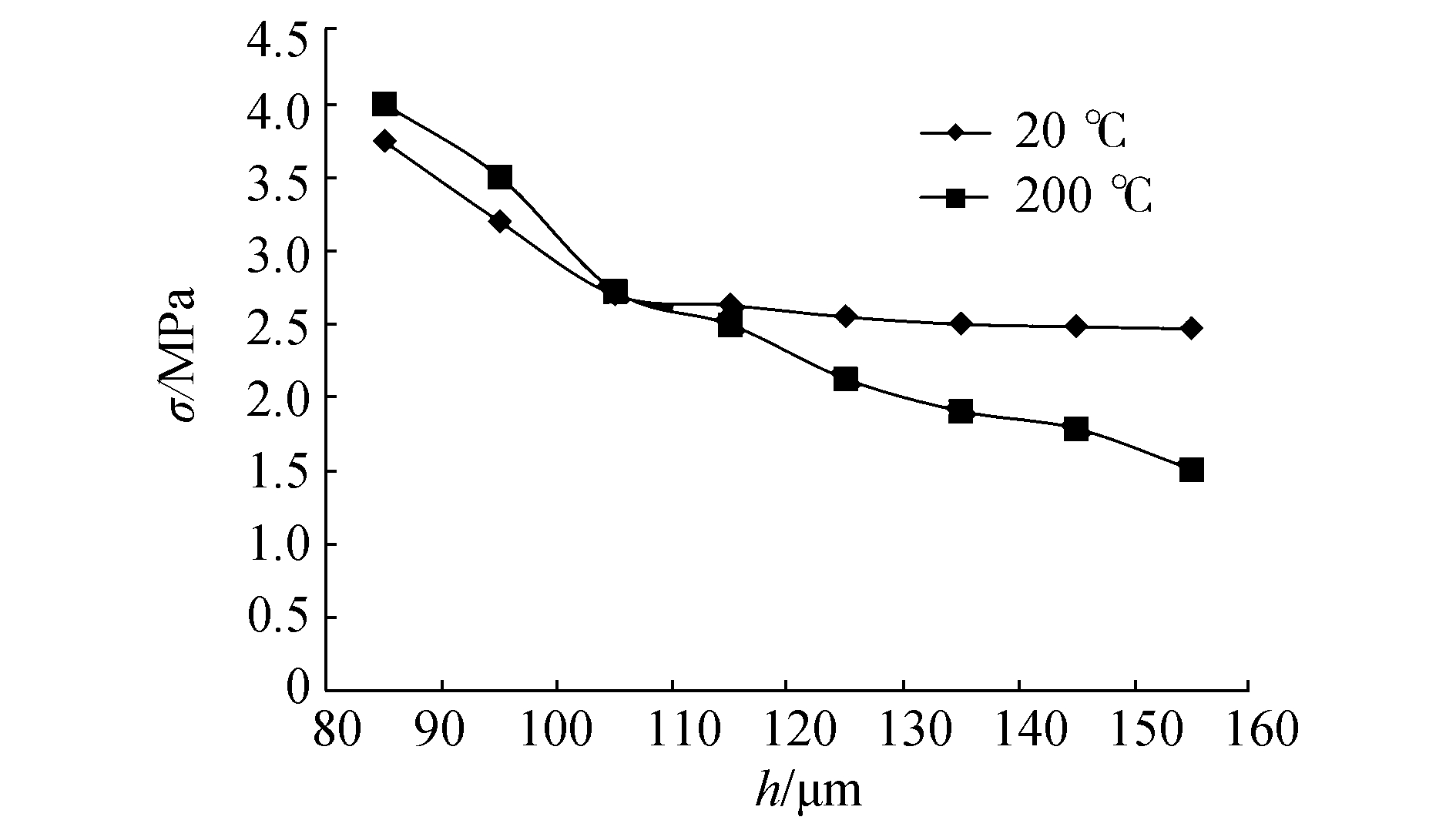

分别计算膜片在20 ℃和200 ℃的环境温度条件下厚度与最大应力的关系, 并绘制曲线如图 9所示, 在h=100 μm处2条曲线相交, 为提高传感器温度性能, 选取膜厚为100 μm。

|

Download:

|

| 图 9 弹性膜厚度与应变最大值的关系 | |

图 10所示为芯片整体版图, 在设计中充分利用了应力及压阻系数的联合作用效果, 使电阻条设计准确、布置合理, 在弹性膜片许用应力的范围内, 使传感器灵敏度较高, 零点输出和热零点漂移较小。

|

Download:

|

| 图 10 芯片版图 | |

芯片采用smart cut工艺制成的SOI结构, 首先对硅片进行氧化处理并注入高浓度硼, 用等离子体干法刻蚀电阻条, 接着双面淀积Si3N4保护膜, 背面光刻电极孔, 各向异性腐蚀硅杯, 然后正面光刻引线孔, 沉积钝化层并减薄。最后将芯片封装在316L壳体内, 壳体内注满硅油。通过注满的硅油将压力作用在芯片上, 芯片变形输出电信号, 从而实现压力的测量。

4 传感器测试根据上述设计方案制作了6只传感器, 并对传感器进行性能测试和高低温测试, 见表 1。

|

|

表 1 传感器测试指标 |

根据表 1可知, 传感器输出一致性较好, 零点输出在0±0.03 V范围内, 热零点漂移达到0.005%FS/℃, 热灵敏度漂移可达到0.0153%FS/℃, 两项指标均明显优于设计指标±0.025%FS/℃的要求[14-15]。

在6只传感器中随机抽取3只进行过载试验, 过载压力为75 MPa, 并测试过载试验前后传感器输出情况, 如表 2所示。

|

|

表 2 传感器过载试验情况(75 MPa) |

通过表 2可知, 传感器在过载试验后工作正常。

5 结论1) 本文在对SOI膜片进行建模时采用多个有限元单元模拟膜片实际的封装形式, 并通过校核功耗得到最佳电阻值, 使得计算结果更加准确。

2) 对SOI膜片进行优化分析, 改变关键参数, 如硅杯凹槽的深度、硅杯的高度、膜片厚度, 在材料的许用应力范围内最大限度地提高了传感器的灵敏度, 为压力传感器的设计提供了理论基础。

3) 介绍了MEMS加工工艺及芯片设计版图, 并对传感器进行了性能测试, 试验表明该传感器满足耐高温、耐恶劣环境和耐大压力过载的指标要求, 同时, 通过优化设计, 使传感器的各项性能均明显优于设计指标要求。

| [1] |

BELWANSHI V, TOPKAR A. Quantitative analysis of temperature effect on SOI piezoresistive pressure sensors[J]. Microsystem technologies, 2017, 23(7): 2719-2725. DOI:10.1007/s00542-016-3102-1 ( 0) 0)

|

| [2] |

何文涛, 李艳华, 邹江波, 等. 高温压力传感器的研究现状与发展趋势[J]. 遥测遥控, 2016, 37(6): 61-71. DOI:10.3969/j.issn.2095-1000.2016.06.007 ( 0) 0)

|

| [3] |

张晓莉, 陈水金. 耐高温压力传感器研究现状与发展[J]. 传感器与微系统, 2011, 30(2): 1-4. DOI:10.3969/j.issn.1000-9787.2011.02.001 ( 0) 0)

|

| [4] |

张书玉, 张维连, 张生才, 等. SOI高温压力传感器的研究现状[J]. 河北工业大学学报, 2005, 34(2): 14-19. DOI:10.3969/j.issn.1007-2373.2005.02.004 ( 0) 0)

|

| [5] |

闻化, 张爱平, 张枫, 等. 硅-蓝宝石高温大量程压力传感器设计[J]. 传感器与微系统, 2007, 26(12): 97-99. DOI:10.3969/j.issn.1000-9787.2007.12.032 ( 0) 0)

|

| [6] |

李伟东, 吴学忠, 李圣怡. 一种压阻式微压力传感器[J]. 仪表技术与传感器, 2006(7): 1-2, 5. DOI:10.3969/j.issn.1002-1841.2006.07.001 ( 0) 0)

|

| [7] |

GRIDCHIN A V, GRIDCHIN V A. The four-terminal piezotransducer:theory and comparison with piezoresistive bridge[J]. Sensors and actuators a:physical, 1997, 58(3): 219-223. DOI:10.1016/S0924-4247(97)01403-9 ( 0) 0)

|

| [8] |

ZHANG Juanting, HE Changde, ZHANG Hui, et al. The dual cycle bridge detection of piezoresistive triaxial accelerometer based on MEMS technology[J]. Journal of semiconductors, 2014, 35(6): 064012. DOI:10.1088/1674-4926/35/6/064012 ( 0) 0)

|

| [9] |

周锌. 薄层SOI高压LDMOS背栅调制模型与特性研究[D]. 成都: 电子科技大学, 2016. https://www.cnki.com.cn/lunwen-1017018674.nh.html

( 0) 0)

|

| [10] |

张春伟. 550V厚膜SOI-LIGBT器件可靠性研究[D]. 南京: 东南大学, 2016.

( 0) 0)

|

| [11] |

何洪涛, 王伟忠, 杜少博, 等. 一种新型MEMS压阻式SiC高温压力传感器[J]. 微纳电子技术, 2015, 52(4): 233-239, 255. ( 0) 0)

|

| [12] |

苏凯, 孙友宏, 贾瑞, 等. 深孔钻进中绳索取心钻杆应力的有限元分析及优化电算[J]. 应用科技, 2016, 43(3): 75-81. ( 0) 0)

|

| [13] |

郭春阳, 胡逢源, 祁松, 等. 供弹系统升降平台的有限元模态分析[J]. 应用科技, 2015, 42(6): 20-25. ( 0) 0)

|

| [14] |

伞海生, 宋子军, 王翔, 等. 适用于恶劣环境的MEMS压阻式压力传感器[J]. 光学精密工程, 2012, 20(3): 550-555. ( 0) 0)

|

| [15] |

王雷. MEMS压阻式压力传感器批量测试研究[D]. 南京: 东南大学, 2012.

( 0) 0)

|

2018, Vol. 45

2018, Vol. 45