2. 中国人民解放军32272部队,甘肃 兰州 730000

2. 32272 Group of PLA, Lanzhou 730000, China

装备维修保障的物力资源是装备维修保障活动顺利开展的物质保证,其中备件的经费消耗占到装备保障总经费的1/3左右[1-2],因此,维修备件的库存优化技术成为车辆装备保障系统最为关注的保障领域之一,它是促进装备保障效能和经济效能相统一发展的有效技术手段[3]。目前较多的车辆装备维修备件存在消耗规律难以掌握、库存控制周期较长、维修备件被大量闲置、在库车辆备件周转率低等问题。传统上为了达到很高的保障效能会存储过多的维修备件,导致经费消耗很快。因此,如何合理地设置维修备件的库存控制方案,发挥最大的经济效益,保证规定的保障效能就显得十分重要。

备件消耗预测常见的方法是历史映射法[4-7],该类方法被广泛应用于具有规律性的预测问题中,并对数据有较高的要求。对于车辆装备而言,维修计划往往和车辆装备的摩托小时消耗量有着密切的关系。由于车辆摩托小时的收支平衡具有较长的周期性,且每个年度的动用计划存在较大差异,这将直接影响到车辆的自然随机故障率以及定时定程维修频次。因此,单靠历史数据映射法对车辆装备备件进行预测准确度并不高,容易形成库存积压或缺货严重等一系列不良的状况[8]。最新的研究方向是借鉴企业供应链管理系统中的库存控制方法,通过多品种项目联合补货[9-10]手段研究车辆装备维修备件的库存决策方案。多品种项目联合补货库存控制模型的基本数学原理是EOQ (economic order quantity)系列模型。EOQ系列模型从库存管理角度出发,适用于定期库存检查或连续库存检查方式的库存系统,用于研究如何调整补货间隔期和补货批量可以使得维修备件满足军事需求,且库存费用最小[11-12],如今,EOQ改进形式被广泛应用于维修器材的供应系统。张建荣等[13]考虑了物资的保障度构建了多品种联合补货模型,所构建的模型可以在每个补货时将物资订购至最大库存,与单品种库存策略相比,经费节省效果显著。Wang等[14]提出了一种带有环境检测算子和两种不同环境变化响应策略的改进粒子群算法,有效求解多品种联合补货数学模型。根据实际问题特点,Li等[15]建立了一种带有资源约束的军用机消耗品联合补货数学模型,并提出了一种改进的自适应遗传算法求解了该模型,所建模型具有较高的应用价值。Zeng等[16]针对联合补货问题的数学特性,设计了一种有效的基于模拟退火的混合差分进化算法,实验表明,该算法能够鲁棒、精确地解决这一不确定性多项式难题。

本文根据车辆的动用计划,分析了车辆动用计划期内预防性定时定程维修和修复性自然随机故障维修下的备件消耗特点,以此建立了基于动用强度的车辆装备备件消耗量模型和备件库存控制模型,并设计了改进的果蝇优化算法对模型进行了求解。

1 车辆装备备件消耗量模型 1.1 车辆装备备件消耗过程分析备件消耗主要是由车辆动用计划下装备的维修维护产生的。动用计划是通过运用现有的智能算法合理地分配用车任务,构造以重点用车、一般用车、控制用车为主的动用车使用计划,以保持合适的摩托小时梯次储备。在该梯次储备下,年度进行维修的装备数量稳定变化,尽量早地产生大、中修装备,进入滚动式循环动用[17]。因此车辆装备维修保障任务主要分为定时定程维修和自然随机故障维修。

定时定程维修包括大修、中修、小修,由车辆动用强度决定。而动用强度与车辆的摩托小时有关,所以一般以车辆支出的摩托小时为依据判断大、中、小修。大修、中修和小修需要按照一定的标准和要求,分别进行全面性的恢复修理、基本或部分恢复修理和一般性维护活动。每种维修都有一定的维修技术标准和工艺要求,以某型装甲车为例,该装甲车的大、中、小修的维修间隔期分别为900、450、150摩托小时,每个大修间隔期内进行大、中、小修的次数比例为1∶1∶4,如图1所示。维修类别主要包括底盘、武器、火控系统、电气设备及检测仪表、三防装置、指控通信设备等类别。一般大修之后,车辆装备如新,达到收支平衡,摩托小时归零。

|

Download:

|

| 图 1 维修间隔期示意 Fig. 1 Schematic diagram of maintenance intervals | |

修复性修理是指未使用到规定的修理间隔期限出现的损坏故障。这类故障往往与车辆的摩托小时消耗紧密相关,可通过车辆历史故障数据信息和现有的一些预测模型,如神经网络、ARMA模型、灰色预测模型等即可预测出基于车辆摩托小时故障率。一般而言,当前摩托小时支出量越多,发生随机故障的概率越大。图2给出了规定维修间隔期的车辆装备备件更换策略。

|

Download:

|

| 图 2 车辆装备备件更换策略 Fig. 2 Vehicle equipment spare-part replacement strategy | |

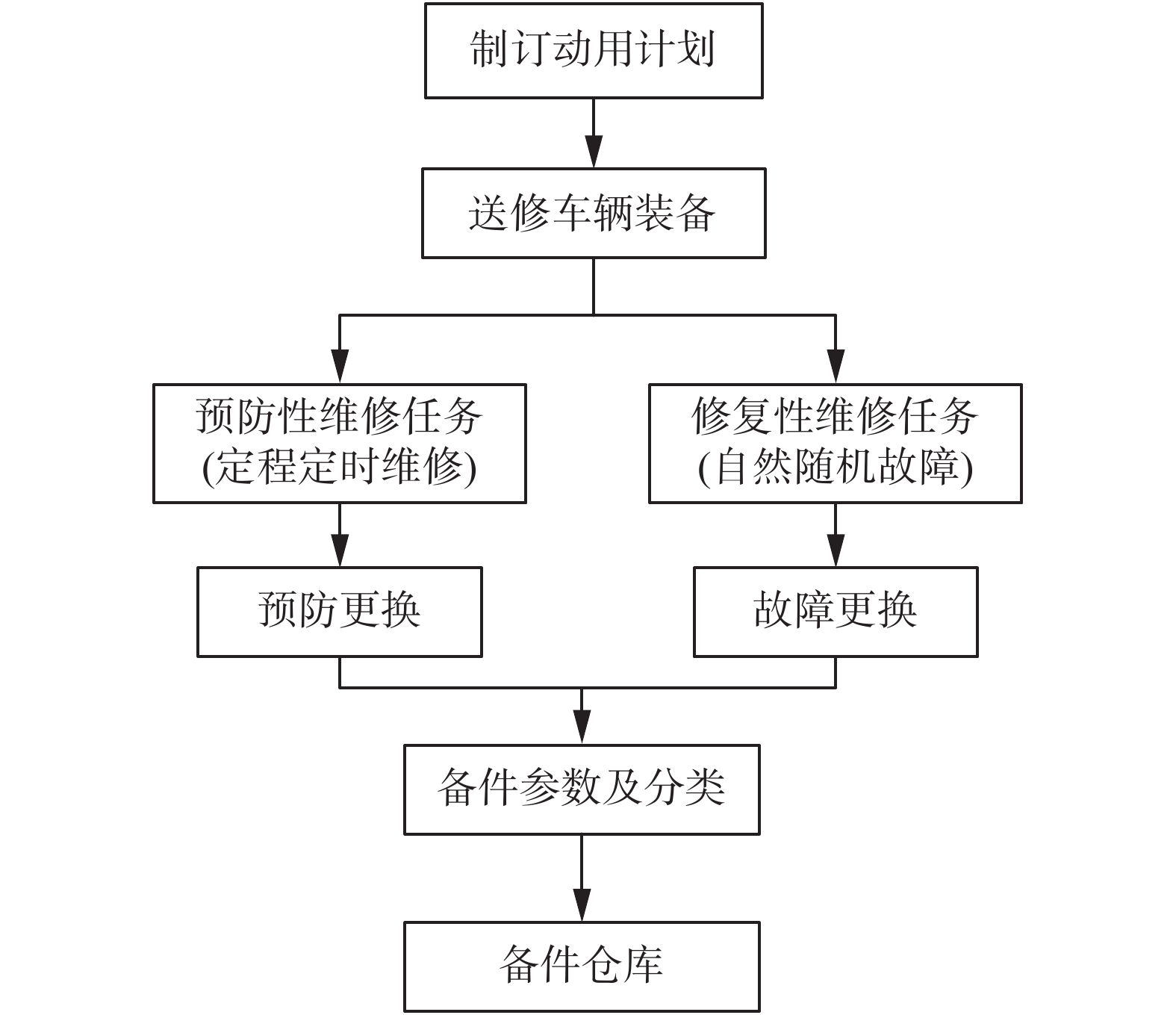

综上,维修任务下备件的消耗过程如图3所示。首先,制订保障期内车辆装备的动用计划,动用计划下的车辆装备将产生对应的送修计划,主要包括预防性维修和修复性维修。其中,预防性维修任务主要考虑车辆装备的定时定程维修,修复性维修主要考虑自然随机故障维修。然后,维修任务产生备件更换,包括备件预防性更换和故障性更换两种情况,最后根据备件的相关数据,进行仓库的库存控制优化。

|

Download:

|

| 图 3 备件消耗过程 Fig. 3 Spare-part consumption process | |

上面分析了基于定时定程维修和自然随机故障维修产生备件消耗的两种情况。对历史数据做回归分析容易得出各类故障维修与备件消耗量的对应关系。这里假设已知车辆装备的备件需求率,建立动用计划期内的备件消耗量预测模型。这里所需的基本符号如表1所示。

| 表 1 基本符号 Tab.1 Basic symbol |

1)定时定程维修备件消耗量

动用计划下的定时定程维修类型完全按照摩托小时间隔划分为小、中、大修,并假设大修之后车辆如新,摩托小时归零。建立定时定程维修备件消耗模型,假设

| $ {Z_j} = \sum\limits_{k = 1}^N {\left\lfloor {\frac{{{M_k} - {M_{jk}} + {{\rm{EM}}_k}}}{{{{\rm{IM}}_j}}}} \right\rfloor } $ | (1) |

那么动用计划下定时定程维修备件

| $ {D'_i} = \sum\limits_{\forall f} {\sum\limits_{j = 1}^3 {{Z_j} \cdot } {\gamma _{jf}} \cdot {c_{fi}}} $ | (2) |

2)随机故障维修备件消耗量

车辆的随机备件消耗与车辆的故障规律、装备技术状况和使用条件等因素有着直接的关系,主要取决于车辆使用强度。本文根据当前摩托小时的消耗量来度量使用强度。车辆的自然随机故障多为小修范围,且产生小修的故障率较稳定。根据现有的一些方法[19-20]对历史数据进行分析处理,可得到摩托小时分段故障率。大修之后车辆装备如新,摩托小时归零,所以只在一个大修周期内进行分段。

规定

| $ {H_f} = \sum\limits_{\forall l} {\sum\limits_{\forall k} {\Delta {M_{kl}}{\lambda _l}{\beta _f}} } $ | (3) |

式中:

| $ {D''_i} = \sum\limits_{\forall f} {({H_f} \cdot {c_{fi}})} $ | (4) |

3)动用计划下备件消耗量模型

动用计划下备件消耗量主要来自定时定程维修备件消耗量和随机故障维修备件消耗量,所以备件

| $ \begin{array}{l} {D_i} = {D'_i} + {D''_i} = \displaystyle\sum\limits_{\forall f} {\displaystyle\sum\limits_{j = 1}^3 {{Z_j} \cdot } {\gamma _{jf}} \cdot {c_{fi}}} + \displaystyle\sum\limits_{\forall f} {({H_f} \cdot {c_{fi}})} \end{array} $ | (5) |

科学的备件库存管理,可以在保证仓库一定服务水平的同时,有效降低库存成本。一般来说,库存成本主要包括补货成本和存储成本。建立基于定期检查策略库存策略的联合补货策略库存模型。备件中补货周期最短的为基本补货周期

在

| $ {Q_i} = {D_i}{k_i}T, \;\;i = 1,2, \cdots, N $ | (6) |

那么所有装备备件的年平均存储成本

| $ {C_h} = \frac{1}{2}\sum\limits_{i = 1}^N {{Q_i}{h_i}} = {{\left( {\sum\limits_{i = 1}^N {{k_i}T{D_i}} } \right)} / 2} $ | (7) |

式中

| $ {C_r} = \left( {{R / T}} \right) + \sum\limits_{i = 1}^N {\left( {{{{r_i}} / {{k_i}T}}} \right)} $ | (8) |

式中:

| $ \begin{array}{l} C(T,K) = {C_h} + {C_r} = \displaystyle\sum\limits_{i = 1}^N {\dfrac{{{k_i}T{D_i}}}{2}} + \dfrac{R}{T} + \displaystyle\sum\limits_{i = 1}^N {\dfrac{{{r_i}}}{{{k_i}T}}} \end{array} $ | (9) |

式中

果蝇优化算法(fruit fly optimization algorithm, FOA) 是模拟果蝇觅食行为而提出的一种基于群体性搜索的随机优化算法,现在已被广泛应用在各领域的优化设计中。果蝇算法操作方便,简单明了。但本文模型涉及的决策变量较多,果蝇在全局中飞行以寻找更优的个体进行迭代,在迭代后期会由于个体集聚度变大导致群体多样性减少,因此果蝇到后期容易出现陷入局部最优解的问题[21-22]。研究发现多种群位置更新[23-24]和自适应进化策略[25-26]是提高智能算法搜索效率的有效方法。为了解决果蝇算法的这一问题,对果蝇优化算法进行了改进。引入麻雀搜索算法(sparrow search algorithm, SSA)中多类种群位置更新方式[27],提出改进的果蝇优化算法(improve the fruit fly optimization algorithm, IFOA)。

3.1 界限确定对于给定的

| $ {T^*}(K) = \sqrt {{{2\left( {R + \sum\limits_{i = 1}^N {\frac{{{r_i}}}{{{k_i}}}} } \right)} / {\sum\limits_{i = 1}^N {{k_i}{D_i}{h_i}} }}} $ | (10) |

将式(10)代入式(9)可得关于

| $ C(K) = \sqrt {2(R + \sum\limits_{i = 1}^N {\frac{{{r_i}}}{{{k_i}}}} )\sum\limits_{i = 1}^N {{D_i}{k_i}{h_i}} } {\text{ }} $ | (11) |

可以看出,最优解关键是由

| $ {k_i}({k_i} - 1) \leqslant k_i^2 \leqslant {k_i}({k_i} + 1) $ | (12) |

| $ {k_i}({k_i} - 1) \leqslant \frac{{2{r_i}}}{{{D_i}{h_i}{T^2}}} \leqslant {k_i}({k_i} + 1) $ | (13) |

所以

| $ {k_{{\rm{UB}}i}}({k_{{\rm{UB}}i}} - 1) \leqslant \frac{{2{r_i}}}{{{D_i}{h_i}T_{\min }^2}} \leqslant {k_{{\rm{UB}}i}}({k_{{\rm{UB}}i}} + 1) $ | (14) |

式中

实际问题备件种类数量较多,果蝇个体位置向量较长,传统的气味浓度判断值

1)果蝇“发现者”位置更新方式

设置果蝇“发现者”,进行大方向范围搜索,是一种多样性保存策略。

| $ X_y^{t + 1} = X_y^t + {\text{rand}}({\text{F}}{{\text{R}}_1}) $ | (15) |

式中飞行方向

2)果蝇“跟随者”位置更新方式

设置果蝇“跟随者”,跟随发现者进行二次搜索,是一种加速收敛的策略。

| $ X_y^{t + 1} = X_d^{t + 1} + {\text{rand}}\left( {{\text{F}}{{\text{R}}_2}} \right) $ | (16) |

式中:

3)果蝇“反捕食行为”方式

通过设置“反捕食行为”来防止果蝇总是停留在某一位置,陷入局部最优,是一种最优保存策略。

| $ X_y^{t + 1} = X\_{\text{axis}} + {\text{rand}}\left( {{\text{F}}{{\text{R}}_3}} \right) $ | (17) |

式中:

果蝇优化算法步骤:

1)初始化参数。设置种群规模、最大迭代次数、飞行方向,果蝇各类群体比例。随机初始化果蝇个体位置。

2)计算果蝇的气味浓度值。气味浓度判断值

3)对气味浓度值进行排序

4)多类种群位置更新。根据式(15)~(17)更新果蝇群体位置。

5)重复步骤2)~4),直到迭代次数最大,停止迭代并输出结果。

4 仿真与分析 4.1 实例仿真以某后勤保障区域的车辆装备维修保障活动为例,对某类型车辆装备的维修备件进行优化配置。要求根据车辆的故障规律与动用计划,分析维修备件的需求规律,并对备件进行库存控制决策优化。考虑4类故障和5类备件,车辆装备的小修、中修、大修的间隔期分别为250、500和1000 h,其他基础数据如表2所示,部分数据来源于文献[15]。

| 表 2 基础数据参数 Tab.2 Basic data parameters |

为了验证模型的适用性,设计以下两个仿真实例。实例1用于验证不同初始摩托小时下,各预计摩托小时支出量与备件消耗量的关系;实例2用于优化备件库存控制方案。

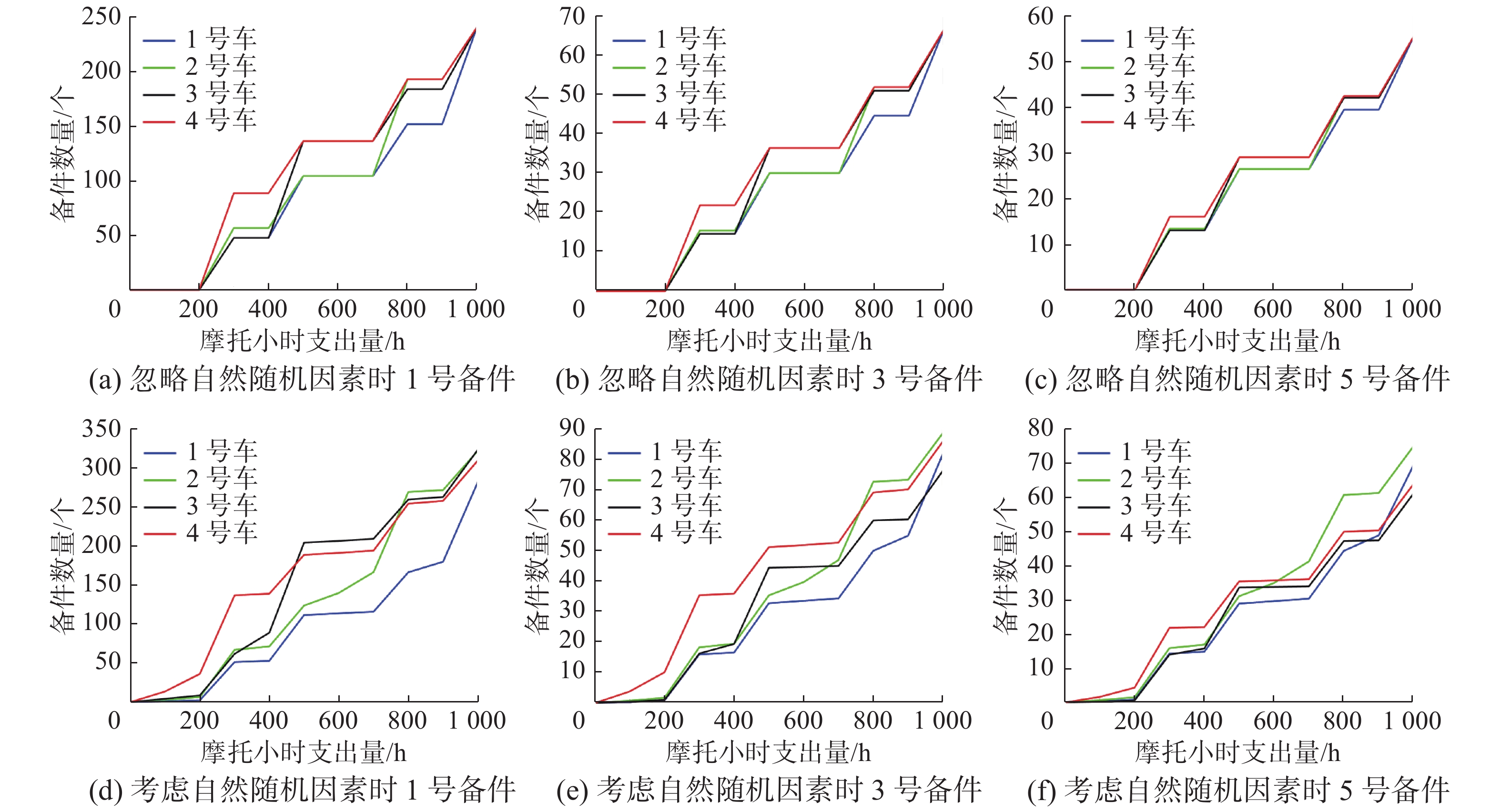

实例1仿真:以某后勤保障区的车辆装备为例,设置1~4号车辆装备的初始摩托小时分别为1、251、501、751 h。根据车辆的故障信息与备件需求信息,研究这4辆车在摩托小时预计支出量在0~1000 h时各备件消耗量的变化情况。在给定的参数范围下,随机生成实例数据,通过1.2小节中的方法计算1、3、5号备件消耗量随摩托小时支出量的变化规律。

实例2仿真:给定10辆一般用车和30辆重点用车的动用计划参数信息,如表3所示。第2年动用的车辆装备接着第1年之后继续使用,分别制定这两年的库存控制方案,使得年度库存成本最优。根据给定参数范围,随机生成实例。设定IFOA迭代次数为200次,果蝇群体大小为30。果蝇“发现者”“跟随者”以及“反捕食行为”比例分别为50%、20%、30%。仿真运行30次,并对最佳运行结果方案进行详细分析。为了验证算法的优越性,这里选择遗传算法进行对比实验,设置交叉概率为0.9,变异概率为0.1。

| 表 3 车辆动用计划 Tab.3 Vehicle usage plan |

实例1仿真分析:1至4号车辆装备的初始摩托小时分别为1、251、501、751 h。通过1.2小节中方法计算1、3、5号备件消耗量随摩托小时支出量的变化规律,仿真结果如图4所示,主要包括忽略自然随机因素和考虑自然随机故障时两部分的备件消耗规律。

图4中的(a)、(b)、(c)分别对应忽略自然随机因素时,各车辆装备1、3、5号备件的消耗量规律,即仅考虑定程维修下车辆在摩托小时各备件消耗量随摩托小时支出量的变化规律。可以看出,备件的消耗具有一定的周期性,且不同初始摩托小时的车辆备件消耗量图像可以通过平移重合。这是因为,在不考虑自然随机故障时,由于车辆的维修间隔期不变,故车辆维修产生周期性。另一方面,由于各车初始摩托小时支出量不同,导致各车辆装备的备件消耗量具有超前或滞后的现象。可以看出,各车辆装备在摩托小时预计支出量为1000 h时,各车辆装备的备件消耗量相同,这是因为初始摩托小时分别为1、251、501、75 1 h的4辆车在预计支出量为1000 h时显然均经历了1次大修、1次中修和2次小修,与实际情况一致。仿真结果说明,车辆装备的定时定程维修和备件消耗具有显著的规律性,这是由车辆装备按照发动机摩托小时的支出量和各级维修维护的规定决定的。

|

Download:

|

| 图 4 备件消耗量变化规律 Fig. 4 Spare-part consumption change rule | |

图4中的(d)、(e)、(f)分别对应考虑自然随机因素时,各车辆装备1、3、5号备件的消耗量规律,即考虑定时定程维修和自然随机故障维修下车辆在摩托小时各备件消耗量随摩托小时支出量的变化规律。可以看出,备件的消耗不再具有周期性,且车辆装备的图像与图(a)、(b)、(c)相比发生了明显变化。这是因为,在考虑自然随机故障时,自然随机故障率随摩托小时支出量的变化而变化。摩托小时支出量越高其随机故障率越大,为了对比加入随机故障因素后,备件消耗量的变化规律,以3、4号车为例说明。3、4号车的备件消耗量最先加速上升,这是因为其初始摩托小时较大,所以自然随机故障率也大的原因。在支出量达到300 h和500 h时,备件消耗量开始缓慢上升,与实际情况相适应,这是因为大修后摩托小时归零,随机故障率减小导致的。一般情况下车辆装备的备件消耗规律性弱于仅考虑定时定程维修的备件消耗规律,大修之前车辆装备的备件消耗增量相比大修之后更大。掌握车辆装备备件的消耗规律,可以避免库存积压或严重缺货等不良现象发生。

方案2仿真分析:首先,根据第1年的初始摩托小时与预计摩托小时支出量,容易计算出年末摩托小时支出量,即为第2年的初始摩托小时。通过1.2小节中方法计算各备件的消耗量,结果如表4所示,然后根据计算结果进行基于定期检查策略的库存决策优化,对运行结果方案进行详细分析。

| 表 4 备件消耗量 Tab.4 Spare-part consumption |

表4给出了40辆车辆装备连续两年的备件消耗量。从表4中容易看出,第2年的备件消耗量明显高于第1年的消耗量,这是因为第2年的所有车辆装备摩托小时预计支出量是第1年的两倍,导致第2年的需求量与第1年的需求量有明显的差异,这表明动用计划严重影响着备件消耗量。另外,由于第2年的车辆类型和数量没有发生变化,一般来说第2年的备件消耗量大约等于第1年的2倍,这与仿真结果中第2年备件的增长率不一致,主要是因为第1年的车辆经过一年的使用,存在车辆经过大修之之后,车辆如新,即摩托小时归零的情况,第2年初始摩托小时降低。而第1年未经过大修的车辆装备,摩托小时不归零,第2年的初始摩托小时增加,这当然也就导致了故障发生规律的改变。仿真结果说明,车辆装备的备件消耗率受自然随机故障率和定时定程大修影响较大,车辆装备的备件科学预算应符合实际情况。

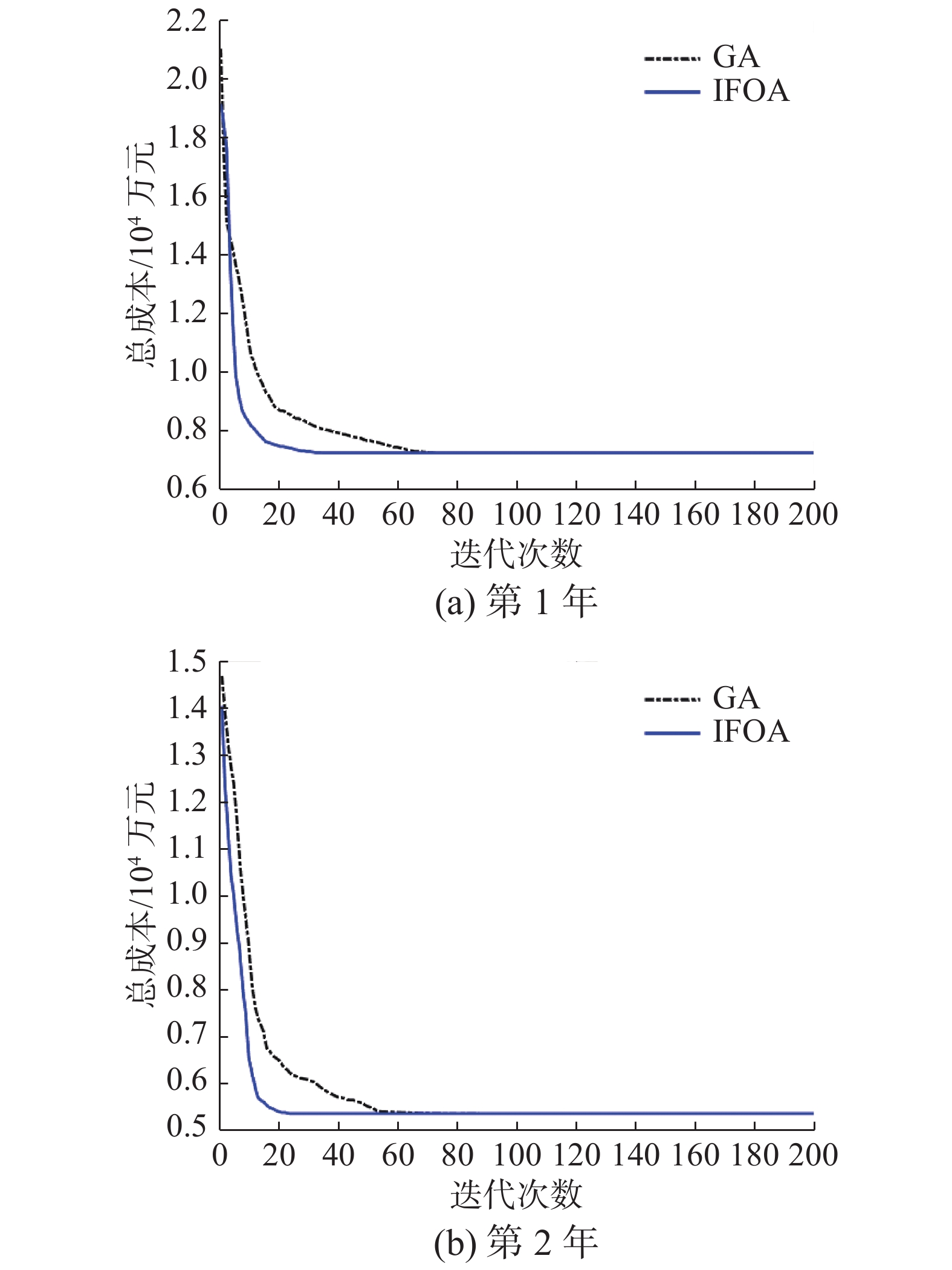

图5展示了第一年和第二年IFOA的收敛过程对比图,容易看出平均优化过程与最佳优化过程在40次迭代以后开始重合且收敛,这意味着每一次的运行结果均可达到最优的库存成本。使用IFOA和GA两类算法再次同时独立求解算例30次,算法的收敛过程如图6所示。从图6中可以看出,无论是第一年还是第二年,IFOA算法收敛速度都更快。这是因为通过对模型结构特点的分析,确定了决策变量的界限,显著减小了算法的搜索空间。另外,IFOA算法利用多类种群位置更新方式,设置果蝇“发现者”进行大方向范围搜索,是一种多样性保存策略,提高了果蝇全局搜索能力。设置果蝇“加入者”跟随“发现者”进行二次搜索,提高了算法的收敛速度。设置“反捕食行为”来防止果蝇总是停留在某一位置,解决了算法容易陷入局部极值的问题。该算法即使是较小的种群规模,收敛速度依然很快,适用于大规模的备件联合补货问题。

|

Download:

|

| 图 5 IFOA收敛过程对比 Fig. 5 Convergence process comparison of IFOA | |

|

Download:

|

| 图 6 IFOA与GA收敛过程对比 Fig. 6 Comparison of IFOA and GA convergence processes | |

表5、6展示了两个年度的库存控制计划方案,第一年度的基本循环周期

| 表 5 第1年库存控制方案 Tab.5 Inventory control plan for the first year |

| 表 6 第二年库存控制方案 Tab.6 Inventory control plan for the second year |

在动用维修保障计划期内,车辆装备的日常维修主要包括预防性维修维护和修复性维修。考虑车辆的定时定程维修维护和自然随机故障维修两类维修方式,分析动用使用计划下车辆装备的备件消耗规律,计算了一般用车和重点用车在保障期的备件消耗量。另外,通过引入麻雀搜索算法中的多类种群位置更新方式改进了果蝇优化算法,并以此计算车辆装备的备件库存控制模型。本文根据实际某型车辆装备的实践特点建立的备件预测模型,不仅适用于动用使用计划的车辆装备,同样也适用于备件消耗历史数据有限、信息内容不完善等其他动用计划下的备件资源预测问题。

| [1] |

杨超, 侯兴明, 廖兴禾, 等. 装备维修保障资源配置文献分析与内容综述[J]. 兵器装备工程学报, 2019, 40(7): 170-175. YANG Chao, HOU Xingming, LIAO Xinghe, et al. Literature analysis and content review of equipment maintenance support resource allocation[J]. Journal of ordnance equipment engineering, 2019, 40(7): 170-175. DOI:10.11809/bqzbgcxb2019.07.034 (  0) 0)

|

| [2] |

高颖杰, 曹继平, 雷宁, 等. 装备维修保障资源配置优化研究综[J]. 火炮发射与控制学报, 2020, 41(3): 102-106. GAO Yingjie, CAO Jiping, LEI Ning, et al. Review of study on equipment maintenance support resource allocation optimization[J]. Journal of gun launch & control, 2020, 41(3): 102-106. (  0) 0)

|

| [3] |

ZHANG Dapeng, LI Fengju, WANG Fengzhong, et al. Research on vehicle equipment warehouse security level optimization based on greedy algorithm[C]//Proceedings of the 2019 2nd International Conference on Information Management and Management Sciences. Chengdu, China, 2019: 118−122.

( 0) 0)

|

| [4] |

WANG Jingjing, YIN Hui. Failure rate prediction model of substation equipment based on Weibull distribution and time series analysis[J]. IEEE access, 2019, 7: 85298-85309. DOI:10.1109/ACCESS.2019.2926159 ( 0) 0)

|

| [5] |

KUTYŁOWSKA M. Neural network approach for failure rate prediction[J]. Engineering failure analysis, 2015, 47: 41-48. DOI:10.1016/j.engfailanal.2014.10.007 ( 0) 0)

|

| [6] |

白润才, 柴森霖, 刘光伟, 等. 基于Mallat算法与ARMA模型的露天矿卡车故障率预测[J]. 中国安全科学学报, 2018, 28(10): 31-37. BAI Runcai, CHAI Senlin, LIU Guangwei, et al. Method for predicting truck's failure rate in open-pit mine based on Mallat algorithm and ARMA model[J]. China safety science journal, 2018, 28(10): 31-37. (  0) 0)

|

| [7] |

GAO Tianshan, GAO Bo. Failure rate prediction of substation equipment combined with grey linear regression combination model[C]//IEEE International Conference on High Voltage Engineering and Application. Chengdu, China, 2016: 1−5.

( 0) 0)

|

| [8] |

张浩, 高朝晖. 基于对故障规律统计分析的汽车备件需求预测[J]. 数理统计与管理, 2012, 31(4): 627-632. ZHANG Hao, GAO Zhaohui. Demand forecasting for auto spare parts based on statistical analysis of the failure rules[J]. Journal of applied statistics and management, 2012, 31(4): 627-632. (  0) 0)

|

| [9] |

张建荣, 于永利, 张柳, 等. 维修器材联合订货的库存决策模型[J]. 系统工程与电子技术, 2013, 35(1): 109-112. ZHANG Jianrong, YU Yongli, ZHANG Liu, et al. Inventory decision model of joint ordering policy with maintenance materials[J]. Systems engineering and electronics, 2013, 35(1): 109-112. DOI:10.3969/j.issn.1001-506X.2013.01.18 (  0) 0)

|

| [10] |

CARVAJAL J, CASTAÑO F, SARACHE W, et al. Heuristic approaches for a two-echelon constrained joint replenishment and delivery problem[J]. International journal of production economics, 2020, 220: 107420-107433. DOI:10.1016/j.ijpe.2019.06.016 ( 0) 0)

|

| [11] |

杨宇航, 赵建民, 李志忠, 等. 备件管理系统仿真研究[J]. 系统仿真学报, 2004, 16(5): 981-986, 991. YANG Yuhang, ZHAO Jianmin, LI Zhizhong, et al. Research on spares management system with simulation[J]. Journal of system simulation, 2004, 16(5): 981-986, 991. DOI:10.3969/j.issn.1004-731X.2004.05.033 (  0) 0)

|

| [12] |

NAGASAWA K, IROHARA T, MATOBA Y, et al. Applying genetic algorithm for can-order policies in the joint replenishment problem[J]. Industrial engineering and management systems, 2015, 14(1): 1-10. DOI:10.7232/iems.2015.14.1.001 ( 0) 0)

|

| [13] |

张建荣, 于永利, 张柳, 等. 基于定周期策略的多品种维修器材联合订购模型[J]. 火力与指挥控制, 2012, 37(9): 112-116. ZHANG Jianrong, YU Yongli, ZHANG Liu, et al. Joint order model of multi-items maintenance spare parts based on periodic policy[J]. Fire control & command control, 2012, 37(9): 112-116. DOI:10.3969/j.issn.1002-0640.2012.09.030 (  0) 0)

|

| [14] |

WANG Yadong, SHI Quan. Improved dynamic PSO-based algorithm for critical spare parts supply optimization under (T, S) inventory policy[J]. IEEE access, 2019, 7: 153694-153709. DOI:10.1109/ACCESS.2019.2948859 ( 0) 0)

|

| [15] |

LI Jiying, JI Zhihong. Joint replenishment problem of military aircraft consumptive items under resource constraint[C]//2017 8th International Conference on Mechanical and Aerospace Engineering (ICMAE). Prague, Czech Republic, 2017: 786−790.

( 0) 0)

|

| [16] |

ZENG Yurong, PENG Lu, ZHANG Jinlong, et al. An effective hybrid differential evolution algorithm incorporating simulated annealing for joint replenishment and delivery problem with trade credit[J]. International journal of computational intelligence systems, 2016, 9(6): 1001-1015. DOI:10.1080/18756891.2016.1256567 ( 0) 0)

|

| [17] |

周云彦, 王建平, 赵聪, 等. 一种装甲装备摩托小时梯次储备的生成与控制方法[J]. 装甲兵工程学院学报, 2012, 26(5): 24-28. ZHOU Yunyan, WANG Jianping, ZHAO Cong, et al. Formation and control method of motor hour echelon storage for a kind of armored equipment[J]. Journal of academy of armored force engineering, 2012, 26(5): 24-28. DOI:10.3969/j.issn.1672-1497.2012.05.005 (  0) 0)

|

| [18] |

赵劲松, 令狐昌应, 贺宇. 战时车辆装备维修任务量测算模型[J]. 军事交通学院学报, 2016, 18(6): 27-31. ZHAO Jinsong, LINGHU Changying, HE Yu. Repair workload measuring model of wartime vehicle equipment[J]. Journal of military transportation university, 2016, 18(6): 27-31. (  0) 0)

|

| [19] |

薛永亮, 陈振林. 基于改进的神经网络对航空发动机故障率预测研究[J]. 计算机测量与控制, 2019, 27(5): 44-47. XUE Yongliang, CHEN Zhenlin. Study on prediction of aeroengine failure rate based on improved neural network[J]. Computer measurement & control, 2019, 27(5): 44-47. (  0) 0)

|

| [20] |

ALIZADEH A, ALAYI N M, FEREIDUNIAN A, et al. A Recurrent neural network approach to model failure rate considering random and deteriorating failures[C]//2021 26th International Computer Conference, Computer Society of Iran. Tehran, Iran, 2021: 1−7.

( 0) 0)

|

| [21] |

张铸, 饶盛华, 张仕杰. 一种新型的混沌步长果蝇优化算法[J]. 计算机工程与科学, 2020, 42(4): 755-760. ZHANG Zhu, RAO Shenghua, ZHANG Shijie. A novel fruit fly optimization algorithm with chaotic step[J]. Computer engineering & science, 2020, 42(4): 755-760. DOI:10.3969/j.issn.1007-130X.2020.04.024 (  0) 0)

|

| [22] |

DEL SER J, OSABA E, MOLINA D, et al. HERRERA F. Bio-inspired computation: where we stand and what’s next[J]. Swarm and evolutionary computation, 2019, 48: 220-250. DOI:10.1016/j.swevo.2019.04.008 ( 0) 0)

|

| [23] |

SONG Yingjie, WU Daqing, DENG Wu, et al. MPPCEDE: multi-population parallel co-evolutionary differential evolution for parameter optimization[J]. Energy conversion and management, 2021, 228: 113661. DOI:10.1016/j.enconman.2020.113661 ( 0) 0)

|

| [24] |

王守娜, 刘弘, 高开周. 一种应用于函数优化问题的多种群人工蜂群算法[J]. 郑州大学学报(工学版), 2018, 39(6): 30-35. WANG Shouna, LIU Hong, GAO Kaizhou. A multiswarm artificial bee colony algorithm for function optimization[J]. Journal of Zhengzhou University ( engineering science edition), 2018, 39(6): 30-35. (  0) 0)

|

| [25] |

SONG Yingjie, WU Daqing, MOHAMED A W, et al. Enhanced success history adaptive DE for parameter optimization of photovoltaic models[J]. Complexity, 2021, 2021: 6660115. ( 0) 0)

|

| [26] |

CAI Xing, ZHAO Huimin, SHANG Shifan, et al. An improved quantum-inspired cooperative co-evolution algorithm with muli-strategy and its application[J]. Expert systems with applications, 2021, 171: 114629-114642. DOI:10.1016/j.eswa.2021.114629 ( 0) 0)

|

| [27] |

XUE Jiankai, SHEN Bo. A novel swarm intelligence optimization approach: sparrow search algorithm[J]. Systems science & control engineering, 2020, 8(1): 22-34. ( 0) 0)

|

| [28] |

石建平, 李培生, 刘国平, 等. 求解约束优化问题的改进果蝇优化算法及其工程应用[J]. 控制与决策, 2021, 36(2): 314-324. SHI Jianping, LI Peisheng, LIU Guoping, et al. Improved fruit fly optimization algorithm for solving constrained optimization problems and engineering applications[J]. Control and decision, 2021, 36(2): 314-324. (  0) 0)

|

2021, Vol. 16

2021, Vol. 16