选址-路径(location-routing problem, LRP)问题是配送中心选址分配问题(location allocation problem, LAP)和车辆路径问题(vehicle routing problem, VRP)的组合问题。生鲜农产品配送对服务时效性有很高的要求,且同一客户经常具备送货和回收被取货的双向需求。因此,对传统的选址−路径问题进行扩展,同时解决生鲜农产品配送中心选址和基于同步取送方式下的路径优化问题有利于帮助企业全面协调配送系统中的各个环节,在最少成本下满足客户的取送需求。

近年来,国内外学者对生鲜农产品路径优化问题进行了大量研究。缪小红等[1]采用遗传算法求解包含配送途中产生的货损成本、超出时间窗的惩罚成本等的生鲜农产品物流配送模型。吴瑶等[2]设计混合遗传算法解决带时间窗的易腐食品集成生产−配送问题优化模型。Hsiao等[3]应用混合遗传算法研究考虑食品类型和温度变化的路径优化问题。王淑云等[4]设计集K-means聚类算法、蚁群算法和随机动态规划算法为一体的路径优化算法求解冷链商品多温共配路径优化模型。鲍春玲等[5]考虑企业拥有多个配送中心、有限车辆数且各车辆可回到任一配送中心继续配送的情况,通过改进遗传算法解决冷链物流联合配送路径优化模型。在选址问题上,陈绍洵等[6]建立双层规划选址模型来刻画企业选址决策及消费者偏好行为之间的相互关系。肖建华等[7]研究非等覆盖半径思想下的生鲜农产品配送中心选址问题。狄卫民等[8]考虑到农产品的易腐败特征和配送中心的配送能力限制建立了易腐农产品配送中心选址问题的0−1整数非线性规划模型。现有生鲜农产品选址−路径问题中以单一配送为主。其中包括带低碳[9-10]、时间窗[11-12]、容量约束[13-14]、多目标[15]等因素的选址−路径问题。对该问题的解决方法包括两阶段启发式算法[16]、量子进化算法[17]、量子进化算法与遗传算法协同的双智能算法[18]、模拟退火算法[19]等。

基本LRP以及衍生出不同类型的LRP中路径优化大多未考虑客户的取货双向需求。但是由于生鲜农产品易腐及易变质的特点,配送网点有退回商品的需求,因此企业需要同时满足客户的送货、取货需求。冀巨海等[20]考虑配送过程带取送的双向作业模式,使用Gurobi对问题进行求解,但该模式为统一取完后再统一送的取送分离配送方式,求解后每条路径中车辆的配送性质相同,对车辆的利用率不能达到最高且行驶距离及行驶时间较长。

综上所述,本文提出考虑同步取送的选址-路径问题(ocation-routing problem with simultaneous pickup and delivery, LRPSPD)。设计一种融合中心评估指数及改进遗传算法的启发式算法(hybrid procedure combining central evaluation index and improved genetic algorithm,CEI&IGA),以中心评估指数解决选址问题、以改进遗传算法解决路径优化问题。本文提出的选址−路径问题解决方法合理结合了企业按需求进行分区配送及取送同步路径优化两阶段问题,属于全局优化过程,可有效降低配送成本,为物流企业决策提供依据。

1 问题建模 1.1 问题描述本文研究多车辆服务多个配送中心即“多对多”的生鲜农产品同步取送选址−路径优化问题。在该配送网络中,客户既有对生鲜农产品的送货需求,又有对腐烂变质农产品的取回需求。所有车辆从企业出发到各配送中心装货并前往客户点完成送货、取货后返回配送中心继续下一批任务,所有任务按批次进行处理。各配送批次中既可以有送货任务也可以有取货任务,即车辆同步取送。该选址−路径优化问题目标是首先选择配送中心、并为车辆指派配送区域,其次优化各车辆的配送路径以使车辆的总配送费用最小化。对比单一配送中心取送问题,本文提出多配送中心优化方案如图1所示。

|

Download:

|

| 图 1 基于多配送中心取送优化前后对比图 Fig. 1 Contrast figure before and after optimization of delivery and pickup based on multiple distribution centers | |

假定企业将生鲜产品储存于配送中心,根据顾客订单,在优化的配送路线下进行物流配送。为将现实的NP难题转换为数学模型进行量化求解,需要进行如下假设:1)企业拥有多辆车但车辆有限,车辆从配送中心出发完成配送任务后返回配送中心;2)车辆从企业到各配送中心过程中的成本忽略不计;3)有多个配送中心;4)客户位置及取送货需求已知;5)每个客户只能由一辆车服务;6)每辆车每批完成客户订单的量不能超过车辆的最大装载量,当承载量达到最大装载量时,车辆驶回配送中心;7)每辆车的规格相同。

1.3 模型建立 1.3.1 符号说明1)符号

N表示客户集合,N={i |i=

2)参数

α(i)z表示客户i的配送需求量;当z=1时,α(i)1<0表示客户i的送货需求量,即车辆到客户i处进行卸货的作业数量为|α(i)2|;当z=2时,α(i)2>0表示客户i的取货需求量;

3)变量

以总配送成本最小为优化目标构建物流配送优化模型如下:

| $ \begin{array}{*{20}{l}} {\min Z = {C_1}\displaystyle\sum\limits_{i \in M \cup N} {\displaystyle\sum\limits_{j \in M \cup N} {\displaystyle\sum\limits_{k \in K} {{x_{ijk}}} } } {t_{ij}} + }\\ {{C_2}\displaystyle\sum\limits_{i \in M \cup N} {\displaystyle\sum\limits_{j \in M \cup N} {\displaystyle\sum\limits_{k \in K} {{x_{ijk}}} } } {{\left[ {\left( {{\rm{LT}}_j^1 - T_{jk}^1} \right) + \left( {{\rm{LT}}_j^2 - T_{jk}^2} \right)} \right]}^ + } + }\\ {{C_3}\displaystyle\sum\limits_{i \in M \cup N} {\displaystyle\sum\limits_{j \in M \cup N} {\displaystyle\sum\limits_{k \in K} {{x_{ijk}}} } } {{\left[ {\left( {T_{jk}^1 - {\rm{EL}}_j^1} \right) + \left( {T_{jk}^2 - {\rm{EL}}_j^2} \right)} \right]}^ + } + }\\ {e\displaystyle\sum\limits_{i \in M \cup N} {\displaystyle\sum\limits_{j \in M \cup N} {\displaystyle\sum\limits_{k \in K} {{x_{ijk}}} } } \left[ {{m_1}{d_{ij}} + {m_2}\Bigg(\left| {\alpha {{(i)}^1}} \right| + \alpha {{(i)}^2}\Bigg)} \right]} \end{array} $ | (1) |

| $ \begin{array}{l} {\rm{s.t.}}\\ \displaystyle\sum\limits_{z \in Z} {\displaystyle\sum\limits_{i \in N} {f_{{\rm{wagon}}}^i} } + {x_{ijk}}\alpha {(j)^z} \leqslant {Q_k},k \in K,j \in N \end{array} $ | (2) |

| $ \sum\limits_{i = 1}^{\bar N} {{x_{ijk}}} = {y_{jk}},\;\;\forall j \in N,\;k \in K $ | (3) |

| $ \sum\limits_{j = 1}^{\bar N} {{x_{ijk}}} = {y_{ik}},\forall i \in N,k \in K $ | (4) |

| $ T_{jk}^1{x_{ijk}} + \alpha {(i)^1}t \leqslant T_{jk}^2{x_{ijk}},\forall i,j \in N,k \in K $ | (5) |

| $ T_{jk}^1 = T_{ik}^1 + {t_{ij}},\forall \;i,j \in N,k \in K $ | (6) |

| $ T_{jk}^2 = T_{ik}^2 + {t_{ij}},\;\;\;\forall \;\;i,j \in N,k \in K $ | (7) |

| $ {x_{ijk} = 0\;{\rm{or}}\;1},\forall \;i,j,k $ | (8) |

| $ {y_{ik} = 0\;{\rm{or}}\;1},\;\;\forall i,k $ | (9) |

目标式(1)表示使总配送成本最小,总配送成本包括:运输成本、过早配送时间惩罚成本、过晚配送时间惩罚成本和货损成本。其中第2项和第3项中x+表示max(x,0),意味着车辆送取过程中到达客户的时刻如果符合时间窗要求则惩罚成本为0,否则早到或者晚到都会产生成本。约束条件式(2)表示车辆k在每个客户点完成卸货或者装货任务后车辆承载的货物量不能超过该车辆最大装载量。约束条件式(3)、(4)表示对于任一客户点,仅能有一辆车访问并离开。约束条件式(5)表示车辆k到达点j进行取货的时刻必须晚于车辆k在点j完成卸货作业的时间;约束条件式(6)、(7)保证配送过程的连续性;约束条件式(8)、(9)表示变量约束。

2 CEI&IGA算法设计本文所讨论的同步取送选址−路径问题首先要解决的问题就是确定配送中心,其次是为车辆指派配送区域并完成取送货过程中的路径优化。为解决此问题,第1步通过设计综合客户间距离、送取货的需求量、配送时间窗要求的中心评估指数确定配送中心,同时根据配送量均衡原则为各车指派配送区;第2步根据第1步车辆配送区域的信息使用改进遗传算法完成路径优化。在算法设计中,基于配送区域划分信息生成车辆的初始解,此外,通过引入自适应参数的交叉、变异操作以及选择操作完成所有车辆路径的迭代优化。

2.1 初始解的生成 2.1.1 基于CEI的配送中心确定1)计算各客户时间窗要求相关度系数,记为

| $ \begin{gathered} {\xi _{ij}} = \frac{1}{{\left| {{\text{ET}}_i^1 - {\text{ET}}_j^1} \right| + \left| {{\text{LT}}_i^1 - {\text{LT}}_j^1} \right|}} + \hfill \\ \frac{1}{{\left| {{\text{ET}}_i^2 - {\text{ET}}_j^2} \right| + \left| {{\text{LT}}_i^2 - {\text{LT}}_j^2} \right|}} \hfill \\ \end{gathered} $ |

2)计算任意两客户间的关联度

3)计算中心评估指数

4)初步确定聚类中心,根据中心评估指数分布,当客户i的ri明显高于其他客户时,确定该客户i为一个配送中心m,m∈M,但配送中心的数量

确定配送中心后,根据距离最短原则为各车指派要服务的客户集合,指派过程中保持各车辆配送量均衡,步骤如下:

1) 记Ak为车辆k负责的客户集合,1≤k≤

2) 计算车辆k的配送量

3) while i<

4) 计算客户i和

5) while i<

6) 根据式(10)计算客户i将要放入的客户集合Ak中,保证各客户集内的需求量均衡:

| $ \Delta {S_k} = \min {\left[ {\sum\limits_{k = 1}^{\bar M} {{{\left[ {\alpha \left( {{A_k}} \right) - \alpha (\bar A)} \right]}^2}} /\bar M} \right]^{1/2}} $ | (10) |

7) 令i = i+1,回到2);

8) 得到各个车辆服务的客户集合Ak={

首先编码,车辆k要访问同一客户点两次分别进行送货、取货,因此路径中某客户点会出现两次。一个解中包括2ak个客户。采用特殊编码方式,记Xk

={δ(m),

将适应度函数定义为总配送成本最小的倒数,即f(y)=1/Z(y),其中y代表一个路径解Xk。根据式(11)计算路径解y的选择概率p(y)并根据轮盘赌规则从

| $ p(y) = \frac{{f(y)}}{{\displaystyle\sum\nolimits_{y = 1}^R f (y)}} $ | (11) |

本文引入遗传参数的自适应调整策略以提高遗传算法的收敛精度和收敛速度。迭代初期安排较大的pc,待迭代稳定后减小pc;对适应度大的个体安排较小的pc以保持其优良性,对适应度小的个体给予较大的pc以加速求解。pm同样也与迭代数及适应度有关。如下:

| ${p_{c\max }} = \left\{ \begin{array}{l} 0.8,\;\;\;\;{\rm{ }}g \leqslant \dfrac{G}{4}\\ 0.7,\;\;\;\;{\rm{ }}\dfrac{G}{4} < g \leqslant \dfrac{{3G}}{4}\\ 0.6,\;\;\;\;\dfrac{{3G}}{4} < g \leqslant G \end{array} \right.$ | (12) |

| ${p_{m\min }} = \left\{ \begin{array}{l} 0.002,\;\;\;\;{\rm{ }}g \leqslant \dfrac{G}{4}\\ 0.05,\;\;\;\;\dfrac{G}{4} < g \leqslant \dfrac{{3G}}{4}\\ 0.01,\;\;\;\;\dfrac{{3G}}{4} < g \leqslant G \end{array} \right.$ | (13) |

| ${p_{ci}} = \left\{ \begin{array}{l} {p_{c\max }} - ({p_{c\max }} - {p_{c\min }})\Bigg(\dfrac{g}{G} + \dfrac{{{f_i}}}{{{f_{\max }} - \overline f }}\Bigg),\;\;{f_i} \geqslant \overline f \\ {p_{c\max }},\;\;{f_i} < \overline f \end{array} \right.$ | (14) |

| ${p_{mi}} = \left\{ \begin{array}{l} {p_{m\min }} - ({p_{m\max }} - {p_{m\min }})\Bigg(\dfrac{g}{G} + \dfrac{{{f_i}}}{{{f_{\max }} - \overline f }}\Bigg),\;\;{f_i} \geqslant \overline f \\ {p_{m\min }},\;\;{f_i} < \overline f \end{array} \right.$ | (15) |

式中:pcmax为最大交叉概率,pmmin为最小变异概率,二者取值与当前迭代次数和最大迭代次数有关;pci为实际交叉概率;pmi为实际变异概率;pcmin为最小交叉概率,假定pcmin=0.5;pmmax为最大变异概率,假定pmmax=0.05;fi为个体适应度值,fmax为当前种群的最大适应值,

结合交叉操作和变异操作求解问题,如下:

从Hk中选择两个顺序解

从Hk中选择一个顺序解

车辆到达某客户j时的承载量计算如下:

| $ f_{{\rm{wagon}}{\rm{ }}}^j = \left\{ {\begin{array}{*{20}{l}} {0,\;\;\;\;\;\;\;\;\;\;\displaystyle\sum\limits_{z \in Z} {\displaystyle\sum\limits_{i,j \in N} {f_{{\rm{wagon}}{\rm{ }}}^i} } + {x_{ijk}}\alpha {{(j)}^z} > Q}\\ {\displaystyle\sum\limits_{i \in N} {f_{{\rm{wagon}}}^i} ,\;\;\;\;\;{\text{否则}}} \end{array}} \right. $ | (16) |

式(16)表示车辆在前往下一客户时对当前装载量进行计算并判断是否能继续前进。当车辆剩余装载量空间不能满足下一客户的需求时,车辆需返回其配送中心使承载量归零。同时,车辆从配送中心出发、完成配送任务返回配送中心。记车辆k的配送中心为mk,依次对Hk中每个解Xk进行修正,除在解的前后增加mk外,车辆在运输途中超载也要在相应的位置加上mk,可得到Xk={mk

根据客户和编码的对应关系对自然数编码解码可形成路径解,在mk处对路径进行拆分得到车辆配送的各条子路径。计算适应度、根据轮盘赌选择后继续下一次迭代。

迭代完成后,输出某一车辆的最优路径,继续生成其他车辆的初始解并进行路径优化,直至所有车辆都得到最优路径。

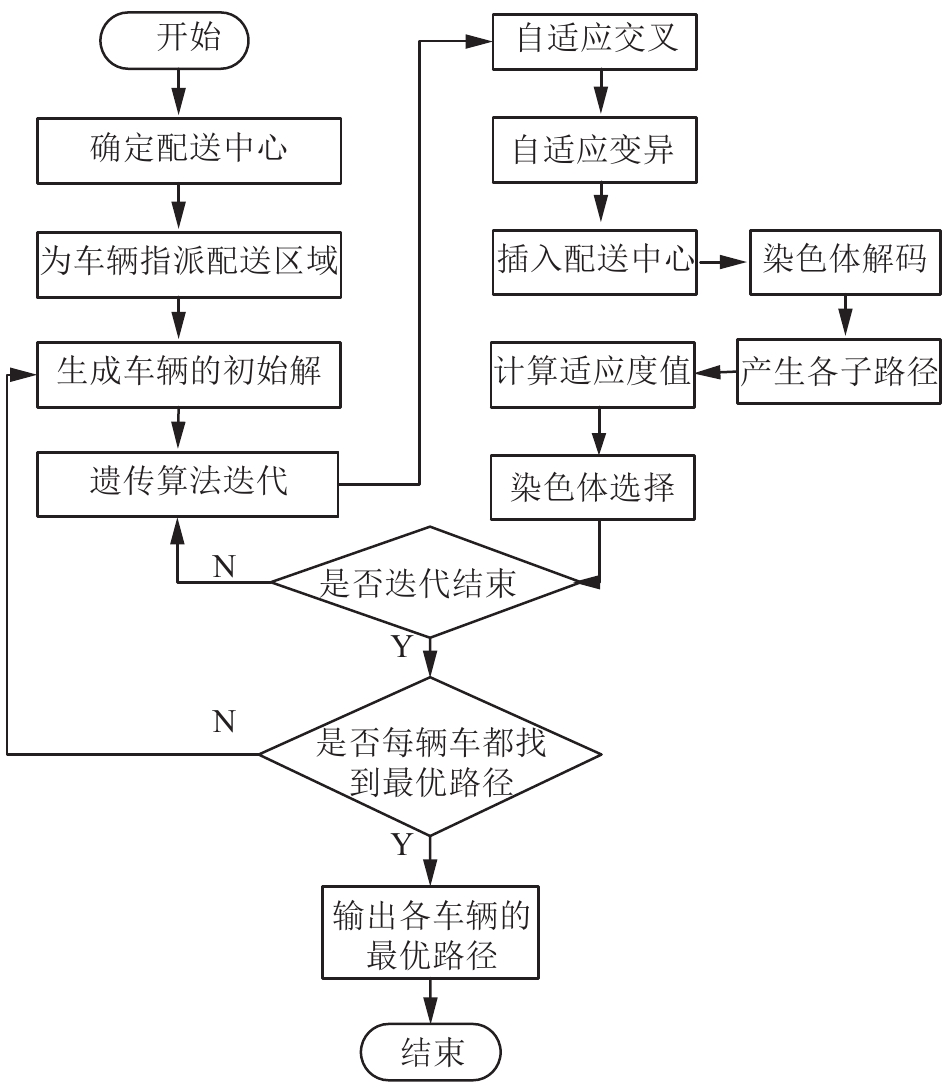

2.6 算法流程图算法流程图如图2。

|

Download:

|

| 图 2 算法流程图 Fig. 2 Flow of algorithm | |

假设某物流企业有3辆车可供使用,配送车辆的单位运输费用为40元/km,早到的单位损失成本为C2为10元/h,晚到的单位损失成本C3为20元/h,车辆的最大承载量Q为50箱,生鲜产品价格为400元/箱,单位货物作业时间t为0.02 h/箱,运输过程的货损比例m1为0.01%,装卸过程中的货损比例m2为0.03%。如表1所示,设计有30个客户的实验场景,第3第4列表示客户的送货需求和取货需求,如表1所示。

| 表 1 实例信息 Tab.1 Information of example |

使用本文提出的CEI&IGA算法设定种群个数为200、迭代次数为160次,使用MATLAB进行编程求解。

3.1 配送区划分计算中心评估指数,以最大化原则利用企业内部的3辆车并确定3个配送中心:客户7、客户14、客户24。根据距离和配送均衡原则将其他客户匹配给各配送中心形成3个配送区,如下:

| $ \begin{array}{l} {A_1} = \left\{ {7,4,8,10,16,20,25,26,27,29,30} \right\}\;\;\;\;\;\alpha \left( {{A_1}} \right) = 212\\ {A_2} = \left\{ {14,2,3,5,6,9,12,18,21,23} \right\}\;\;\;\;\;\alpha \left( {{A_2}} \right) = 213\\ {A_3} = \left\{ {24,1,11,13,15,17,19,22,28} \right\}\;\;\;\;\;\alpha \left( {{A_3}} \right) = 214 \end{array} $ |

各车辆配送区域的路径优化结果如表2所示,可以看出,各子路径的开头或结束为配送中心。同时,同一批次中同一客户点会出现两次代表车辆前往该地分别进行送货、取货,这体现了本文提出的同步取送配送方式。

| 表 2 路径优化结果 Tab.2 Results of path optimization |

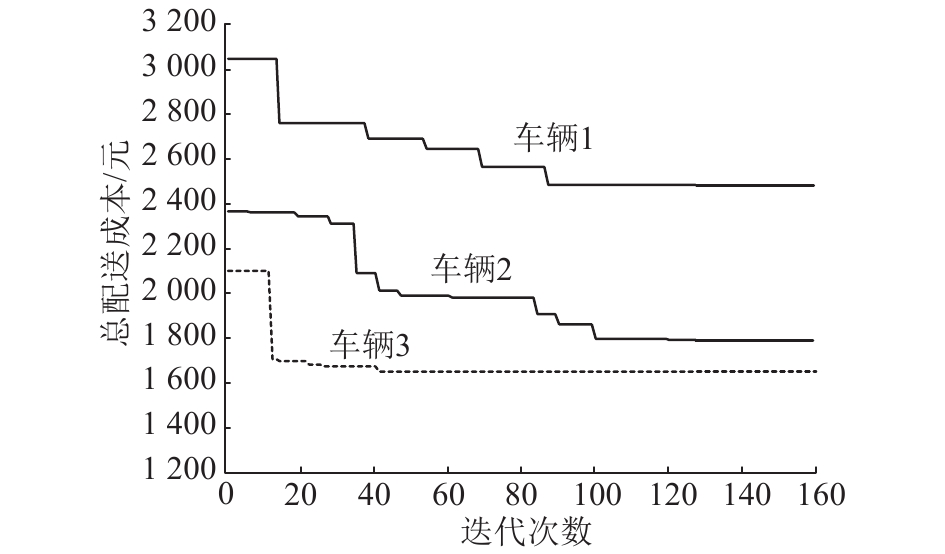

各配送区内配送费用计算结果见表3,各车辆的路径优化收敛结果见图3,因为a1>a2>a3,所以车辆1负责的配送区域A1产生的配送费用要大于其他两个配送区域。

| 表 3 配送费用 Tab.3 Distribution costs |

|

Download:

|

| 图 3 车辆路径优化迭代结果 Fig. 3 Iterative results of vehicle routing optimization | |

取送分离方式下车辆统一送完货物后再进行取货,各批路线中配送性质相同,而本文提出的同步取送方式中各批配送性质不同。基于此,采用本文的实例及算法,针对3辆车在各自的配送区域以同步取送和取送分离的配送模式进行路径优化。取送分离优化后的路径结果如表4所示,优化后两种方式产生的路径数及各费用对比如表5所示。

| 表 4 取送分离优化结果 Tab.4 Optimized result of separate pick-up and delivery |

| 表 5 不同配送方式费用对比 Tab.5 Cost comparison of different distribution modes |

从表4可看出,取送分离模式下路径数比较多且因为车辆容量约束的限制,部分路径总装载量很少,造成了车辆利用率低的问题。从表5可以看出,在同步取送模式下,路径数量大大减少,配送费用减少了13.71%。各费用降低验证了本文提出同步取送方式对车辆利用的有效性。

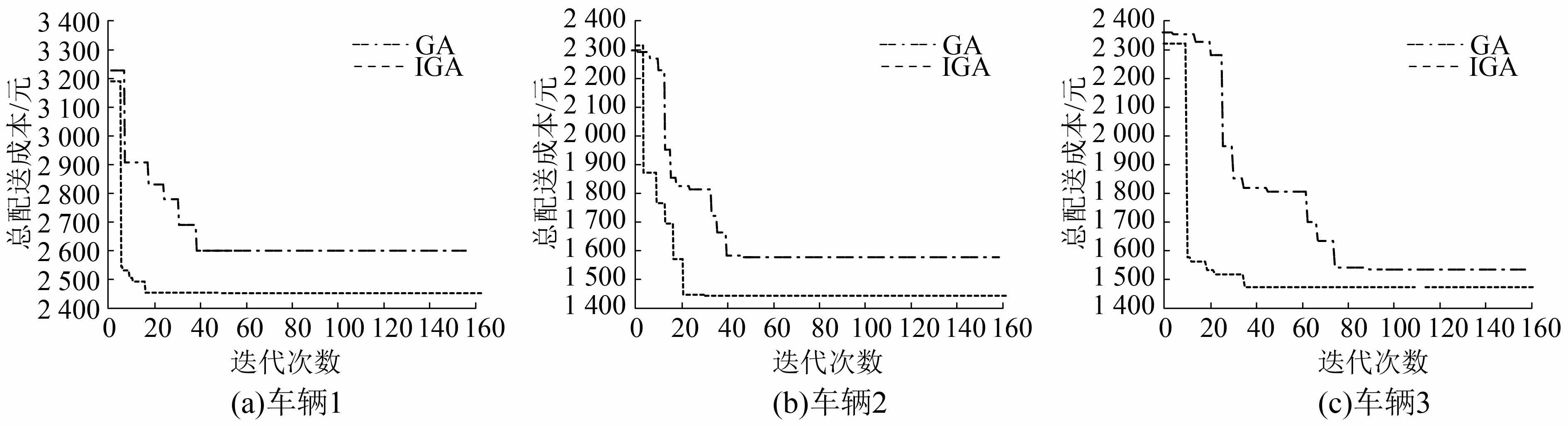

3.4 算法对比在实验中保持控制参数不变,使用本文实例以及3.1中配送区域划分信息,使用传统遗传算法与本文提出的改进遗传算法进行3辆车在各自配送区域的路径优化。3组实验对比中,每组实验对应各个车辆在两个算法运行下的寻优迭代过程。

实验结果如图4所示,优化后的算法能够在更短的时间内得到全局最优解。两种算法在寻找3次最优路径的计算机总运行时间对比详见表6,改进后的遗传算法寻优效率更高,能够更快找到最优路径。

|

Download:

|

| 图 4 两种算法的收敛过程 Fig. 4 Convergence process (IGA and GA) | |

| 表 6 传统遗传算法和改进遗传算法性能对比 Tab.6 Performance comparison between traditional genetic algorithm and improved genetic algorithm |

针对传统生鲜产品选址−路径优化未考虑客户的取送双向需求以及取送分离配送模式下对车辆利用不足、配送费用较高等问题,提出将多配送中心和取送同步结合的车辆同步取送机制。同步取送模式下,车辆在配送路径中可以既送货又取货。最后通过对比取送分离及同步取送两种配送模式的路径数、运输费用、时间惩罚费用及货损费用证明了本文提出的同步取送的合理性及有效性,同时也将本文提出的算法与传统遗传算进行对比,验证了算法改进的有效性。

本文对选址问题采取了为车辆分派区域的方式解决,在对车辆的利用上有一定局限,可在选址问题上采用联合配送的方式,使车辆可回到任意配送中心继续配送,同时目标函数可以考虑低碳成本来更好优化生鲜农产品的物流配送。

| [1] |

缪小红, 周新年, 林森, 等. 第3方冷链物流配送路径优化研究[J]. 运筹与管理, 2011, 20(4): 32-38. MIAO Xiaohong, ZHOU Xinnian, LIN Sen, et al. Study on routing optimization for cold-chain logistics distribution of 3PL[J]. Operations research and management science, 2011, 20(4): 32-38. DOI:10.3969/j.issn.1007-3221.2011.04.005 (  0) 0)

|

| [2] |

吴瑶, 马祖军. 时变路网下带时间窗的易腐食品生产-配送问题[J]. 系统工程理论与实践, 2017, 37(1): 172-181. WU Yao, MA Zujun. Time-dependent production-delivery problem with time windows for perishable foods[J]. Systems engineering-theory & practice, 2017, 37(1): 172-181. DOI:10.12011/1000-6788(2017)01-0172-10 (  0) 0)

|

| [3] |

HSIAO Y H, CHEN Muchen, CHIN C L. Distribution planning for perishable foods in cold chains with quality concerns: formulation and solution procedure[J]. Trends in food science & technology, 2017, 61: 80-93. ( 0) 0)

|

| [4] |

王淑云, 孙虹. 随机需求下冷链品多温共配路径优化研究[J]. 工业工程与管理, 2016, 21(2): 49-58. WANG Shuyun, SUN Hong. Optimization of multi-temperature joint distribution with stochastic demands[J]. Industrial engineering and management, 2016, 21(2): 49-58. DOI:10.3969/j.issn.1007-5429.2016.02.007 (  0) 0)

|

| [5] |

鲍春玲, 张世斌. 考虑碳排放的冷链物流联合配送路径优化[J]. 工业工程与管理, 2018, 23(5): 95-100, 107. BAO Chunling, ZHANG Shibin. Route optimization of cold chain logistics in joint distribution: with consideration of carbon emission[J]. Industrial engineering and management, 2018, 23(5): 95-100, 107. (  0) 0)

|

| [6] |

陈绍洵, 兰洪杰. 基于双层规划的生鲜自提柜节点选址研究[J]. 工业工程与管理, 2018, 23(6): 57-63. CHEN Shaoxun, LAN Hongjie. Location of fresh product self-collection cabinet based on bi-level programming[J]. Industrial engineering and management, 2018, 23(6): 57-63. (  0) 0)

|

| [7] |

肖建华, 王飞, 白焕新, 等. 基于非等覆盖半径的生鲜农产品配送中心选址[J]. 系统工程学报, 2015, 30(3): 406-416. XIAO Jianhua, WANG Fei, BAI Huanxin, et al. Location of distribution centers for fresh agricultural products based on non-equal coverage radius[J]. Journal of systems engineering, 2015, 30(3): 406-416. (  0) 0)

|

| [8] |

狄卫民, 岳耀雪, 陈国民. 有配送能力限制的易腐农产品配送中心选址方法[J]. 计算机应用研究, 2013, 30(1): 202-205. DI Weimin, YUE Yaoxue, CHEN Guomin. Capacitated distribution center location approach for perishable agricultural product[J]. Application research of computers, 2013, 30(1): 202-205. DOI:10.3969/j.issn.1001-3695.2013.01.052 (  0) 0)

|

| [9] |

DEMIR E, BEKTAŞ T, LAPORTE G. A review of recent research on green road freight transportation[J]. European journal of operational research, 2014, 237(3): 775-793. DOI:10.1016/j.ejor.2013.12.033 ( 0) 0)

|

| [10] |

张春苗, 赵燕伟, 张景玲, 等. 低碳定位—车辆路径问题[J]. 计算机集成制造系统, 2017, 23(12): 2768-2777. ZHANG Chunmiao, ZHAO Yanwei, ZHANG Jingling, et al. Location and routing problem with minimizing carbon[J]. Computer integrated manufacturing systems, 2017, 23(12): 2768-2777. (  0) 0)

|

| [11] |

王琪瑛, 李英, 李惠. 带软时间窗的电动车换电站选址路径问题研究[J]. 工业工程与管理, 2019, 24(3): 99-106. WANG Qiying, LI Ying, LI Hui. Battery swap station location-routing problem of electric vehicles with soft time windows[J]. Industrial engineering and management, 2019, 24(3): 99-106. (  0) 0)

|

| [12] |

邱晗光, 李海南, 宋寒. 需求依赖末端交付与时间窗的城市配送自提柜选址—路径问题[J]. 计算机集成制造系统, 2018, 24(10): 2612-2621. QIU Hanguang, LI Hainan, SONG Han. Reception box locating-vehicle routing problems in urban distribution considering demand depending on last-mile delivery and time slots[J]. Computer integrated manufacturing systems, 2018, 24(10): 2612-2621. (  0) 0)

|

| [13] |

YU V F, LIN S W, LEE W, et al. A simulated annealing heuristic for the capacitated location routing problem[J]. Computers & industrial engineering, 2010, 58(2): 288-299. ( 0) 0)

|

| [14] |

GHEZAVATI V, MORAKABATCHIAN S. Application of a fuzzy service level constraint for solving a multi-objective location-routing problem for the industrial hazardous wastes[J]. Journal of intelligent & fuzzy systems, 2015, 28(5): 2003-2013. ( 0) 0)

|

| [15] |

LIU J, KACHITVICHYANUKUL V. A Pareto-based particle swarm optimization algorithm for multi-objective location routing problem[J]. International journal of industrial engineering: theory, applications and practice, 2015, 22(3): 314-329. ( 0) 0)

|

| [16] |

王道平, 徐展, 杨岑. 基于两阶段启发式算法的物流配送选址-路径问题研究[J]. 运筹与管理, 2017, 26(4): 70-75, 83. WANG Daoping, XU Zhan, YANG Cen. Study on location-routing problem of logistics distribution based on two-stage heuristic algorithm[J]. Operations research and management science, 2017, 26(4): 70-75, 83. (  0) 0)

|

| [17] |

黄凯明, 卢才武, 连民杰. 多层级设施选址-路径规划问题建模及算法[J]. 控制与决策, 2017, 32(10): 1803-1809. HUANG Kaiming, LU Caiwu, LIAN Minjie. Modeling and algorithm for multi-echelon location-routing problem[J]. Control and decision, 2017, 32(10): 1803-1809. (  0) 0)

|

| [18] |

黄凯明, 卢才武, 连民杰. 三层级设施选址-路径规划问题建模及算法研究[J]. 系统工程理论与实践, 2018, 38(3): 743-754. HUANG Kaiming, LU Caiwu, LIAN Minjie. Research on modeling and algorithm for three-echelon location-routing problem[J]. Systems engineering-theory & practice, 2018, 38(3): 743-754. DOI:10.12011/1000-6788(2018)03-0743-12 (  0) 0)

|

| [19] |

张晓楠, 范厚明, 李剑锋. 变动补偿的多模糊选址-路径机会约束模型及算法[J]. 系统工程理论与实践, 2016, 36(2): 442-453. ZHANG Xiaonan, FAN Houming, LI Jianfeng. Chance-constrained model and algorithm for LRP with multiple fuzzy variables under change-reward[J]. Systems engineering-theory & practice, 2016, 36(2): 442-453. DOI:10.12011/1000-6788(2016)02-0442-12 (  0) 0)

|

| [20] |

冀巨海, 张璇. 考虑取送作业的生鲜农产品配送路径优化模型与算法[J]. 系统科学学报, 2019, 27(1): 130-135. JI Juhai, ZHANG Xuan. Optimization model and algorithm of the vehicle routing problem of perishable food with pickup and delivery[J]. Journal of systems science, 2019, 27(1): 130-135. (  0) 0)

|

2020, Vol. 15

2020, Vol. 15