2. 济南大学 山东省网络环境智能计算技术重点实验室,山东 济南 250022;

3. 济南大学 山东省“十三五”高校信息处理与认知计算重点实验室,山东 济南 250022

2. Shandong Provincial Key Laboratory of Network Based Intelligent Computing (University of Ji’nan), Ji’nan 250022, China;

3. Shandong College and University Key Laboratory of Information Processing and Cognitive Computing in 13th Five-year, Ji’nan 250022, China

子午线轮胎内部结构复杂,工艺繁琐,在生产过程中很容易出现质量问题。如果不能及时发现并纠正这些缺陷,不但会增加产品的不合格率,还会使轮胎的寿命受损,甚至会导致汽车在行驶过程中出现严重安全事故。因此,在轮胎出厂前,必须对其进行产品质量检测,及时发现产品缺陷,调整并规范生产过程,确保有缺陷的产品不会流入市场。

目前,子午线轮胎无损检测技术主要包括抽真空激光干涉图案检测技术[1-2]、X射线成像检测技术[3]、微波无损检测技术[4]。其中X射线成像检测技术采集的轮胎内部结构图像具有较强的直观性,在轮胎生产厂商中得到广泛应用。本文介绍的是基于X射线成像技术的轮胎缺陷检测算法。通过图像处理技术对轮胎图像进行分析,检测轮胎是否存在缺陷,以保证轮胎的质量达到标准。

X射线是在能量相差悬殊的2个能级之间,由于电子跃迁而产生的粒子流,是一种有能量的电磁波,具有较强的透射性[5]。轮胎X射线检测技术是对轮胎进行X射线照射,由于轮胎内部不同部分的材料厚度和密度不同,X射线吸收量也会发生变化。由于X射线吸收量的不同,X射线光电传感器接受的辐射量也不同。光电传感器将接收到的X射线辐射量数字化,通过图像软件处理,依据轮胎各部分密度和厚度的不同,将轮胎表面图像转化为不同灰度级表示的数字图像[6]。

1 研究现状在轮胎X光检测设备领域,由于国内的高精密设备制造水平较为落后,轮胎X光检测设备主要是由欧美国家制造,例如德国的科尔曼公司和法国的赛博耐特公司。科尔曼公司X射线检测设备检测精密度高、种类齐全,适合大规模使用。在轮胎X光成像领域有较好的成像特性,轮胎X光图像纹理清晰,能够准确地反映轮胎的内部结构,适合在复杂的轮胎生产领域使用。总体上说,国外的轮胎X光检测技术发展较早,技术成熟,有较好的检测效果。

目前,国内轮胎制造厂商主要是购买国外的轮胎X光检测设备。虽然国外有少数公司开发了具有轮胎缺陷检测的X光检测设备,但在国内轮胎生产中没有得到很好应用,国外的缺陷检测系统在国内实际应用中遇到很多问题[7]。由于国内外对轮胎产品的缺陷标准和分类不同,导致国外的缺陷检测系统无法应用在国内的生产环境中。当前,国内大部分轮胎生产厂商还是依靠人工方式检测轮胎缺陷,优点是人工检测能够更全面的检测出轮胎细节上的缺陷,发现更多的缺陷问题;缺点是容易造成视觉疲劳而引起轮胎缺陷的误检和漏检情况,人眼在识别过程中也容易受到主观条件影响,检测过程效率低下。所以寻找一种切实可行、有针对性的图像处理算法以实现全自动缺陷识别是当前亟需解决的关键问题。

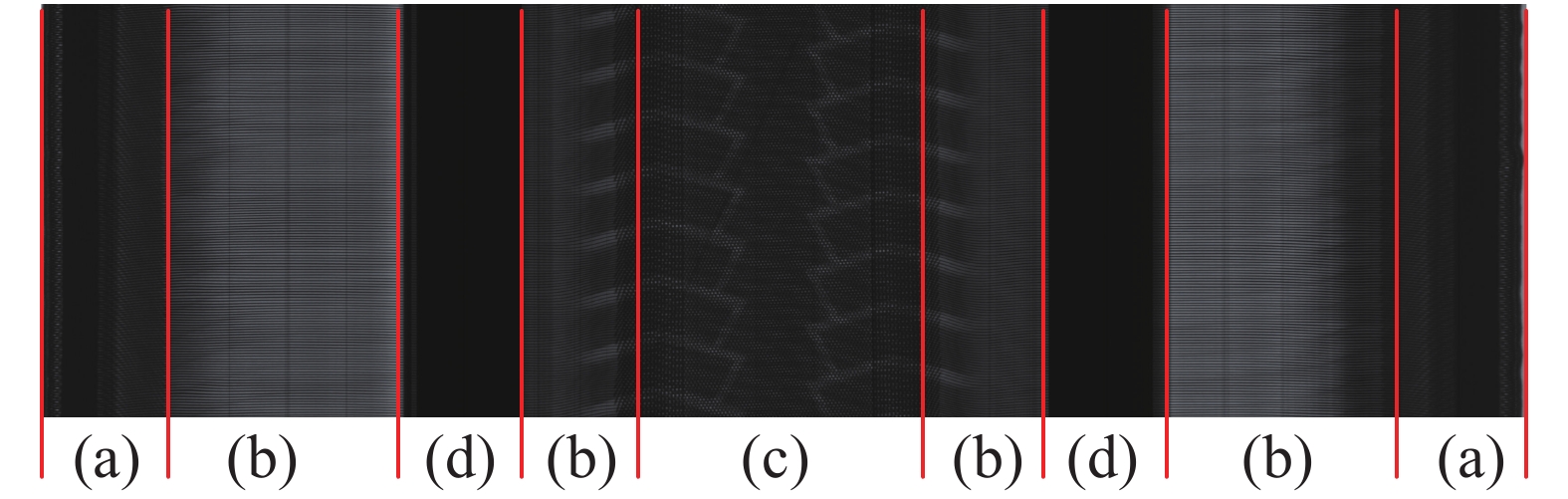

全钢子午线轮胎X光图像分为胎冠、胎体、钢丝圈和设备阴影等4部分。其中,钢丝圈区域呈现大片黑色,由一系列水平方向的反包层钢丝和斜向的包布层钢丝构成,如图1(a)所示。胎体区域由一系列互相平行、间距均匀的帘线构成,如图1(b)所示。胎冠区域为图像中间2条直线相互交叉的区域,如图1(c)所示。设备阴影区域呈现大片黑色,由钢丝帘线成捆构成,如图1(d)。常见的轮胎缺陷包括帘线稀疏、带束层杂物、帘线弯曲、帘线交叉、带束层打折、带束层接头开、0度散线等,如图2所示。

|

Download:

|

| 图 1 全钢子午线轮胎X光成像图像 Fig. 1 X-ray image of All-steel radial tire | |

|

Download:

|

| 图 2 常见的轮胎缺陷图像 Fig. 2 Common tire defect images | |

在算法研究领域,中北大学的郭奇等[8]利用模板匹配算法判断轮胎缺陷,青岛科技大学的崔雪利等[9]用卷积神经网络对轮胎图像进行分类,但这些方法在轮胎缺陷检测领域并没有得到很好的应用。主要是因为轮胎内部结构复杂,钢丝帘线的层数和排列方式差异性大,没有严格的质量标准,并且不同部分的材料厚度和密度不同,导致轮胎图像的灰度不均匀。由于以上原因使得基于机器视觉的轮胎缺陷检测系统在实际应用时,不容易实现全自动检测。

目前,国内根据X光成像图像提出的子午线轮胎缺陷检测算法已经很多。例如天津大学的黄战华[10-12]课题组通过对轮胎图像纹理的分析来检测缺陷;东北大学的周欣等[13]提出了以小波分解模极大值多尺度边缘检测算法,也获得了比较好的效果;山东财经大学的郭强等[14]课题组提出利用LTV和VM滤波提取图像纹理和背景分量,从而进行轮胎缺陷检测,能够对缺陷区域进行准确定位;青岛科技大学的张岩等[15]提出了基于全变分模型的轮胎缺陷检测方法,能够检测出胎体区域的帘线断线、弯曲等缺陷。但是在实际应用时,仍然没有一套完整的、好用的全自动轮胎缺陷检测系统。本文针对国内已经提出的轮胎X光缺陷检测算法进行梳理和归类,介绍各类缺陷检测的主要方法,通过对实现方法的优缺点分析,指出了未来研究中面临的挑战。

2 轮胎缺陷检测的常用算法根据轮胎的缺陷特征可划分为3类缺陷,分别是结构缺陷、灰度缺陷和区域缺陷。结构缺陷是指轮胎胎体区域的帘线在结构上呈现扭曲等异常现象,例如帘线交叉、弯曲等缺陷;灰度缺陷是指轮胎X光图像的灰度值出现偏差、明暗不均等灰度现象,例如气泡和杂质缺陷;第3类是区域缺陷,例如胎冠区域帘线开裂、带束层顺线等缺陷。

轮胎缺陷检测算法将按照这3类特征进行分类设计,首先对图像进行预处理,将原始图像的噪声去除,并进行像素级校正[16]。然后对轮胎X光图像进行区域分割[17-18],将轮胎各区域的结构分离,得到胎体、胎冠、钢丝圈的分割位置,并去除连通的无效边界的影响。

2.1 结构缺陷轮胎的结构缺陷主要是帘线上出现帘线稀疏、帘线弯曲、帘线交叉等结构异常的现象,如图2 (a)、(c)、(f)、(g)所示。这类缺陷主要是从帘线的几何信息、方向、帘线间距等尺寸特性来提出算法。为了能够准确对帘线结构进行判断,需要将帘线的骨架分离出来,涉及的图像处理方法有帘线细化[19]、形态学处理[20]、灰度校正[21]、图像缩放[22]和二值化[23]等方法。

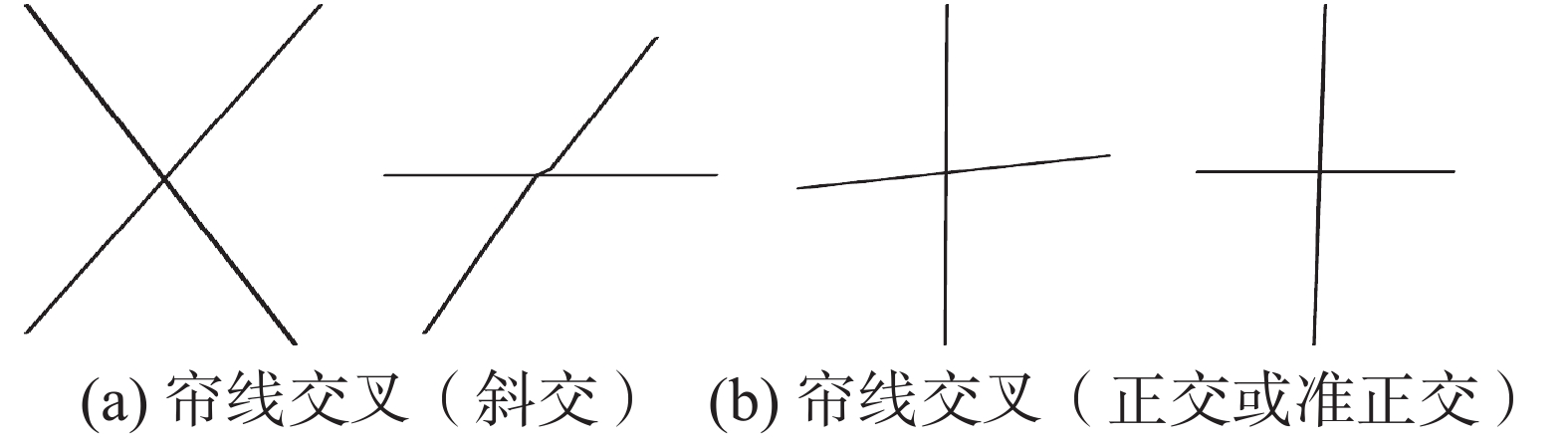

2.1.1 帘线交叉胎体的帘线交叉在细化图像中分为2种情况,一种情况是2条帘线斜交,表现为2个距离很近的分支点,如图3(a)所示。另一种情况是2条帘线正交或者准正交,表现为一个交叉点,如图3(b)所示。在实际情况中帘线交叉多数为2条帘线斜交[24]。

|

Download:

|

| 图 3 帘线交叉缺陷图像 Fig. 3 Cord cross defect images | |

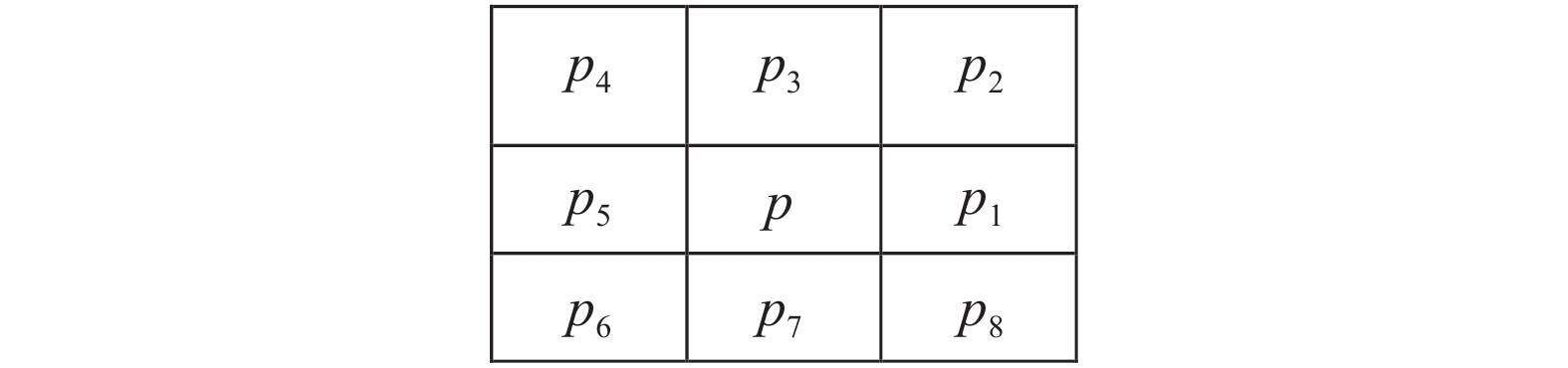

由此,能够根据分支点和交叉点对帘线交叉缺陷进行识别[25]。在帘线细化后的二值图像上,各像素点的灰度值只能为0或1。在图像上任一像素点p,其8邻域如图4所示。像素点p的交叉数Cn(p)定义为:

| $ {C_n}\left( p \right){\rm{ = }}\frac{1}{2} \sum\limits_{i{\rm{ = 1}}}^7 {\left| {{p_{i + 1}} - {p_i}} \right|} $ | (1) |

式中:pi为像素点的灰度值。像素点p的8邻域帘线像素点数Sn(p)定义为:

| $ {{{S}}_n}\left( p \right) = \sum\limits_{i = 1}^8 {{p_i}} $ | (2) |

|

Download:

|

| 图 4 P点的8-邻域 Fig. 4 Eight-neighborhood plot of P | |

根据式(1)、(2),对胎体区域逐个像素点遍历,计算像素点8邻域内的交叉数Cn(p)和帘线像素点数Sn(p),通过Cn(p)和Sn(p)的取值,可以判断出端点、交叉点和分支点。当存在交叉点或2个距离较近的分支点时,存在帘线交叉缺陷。此算法在检测过程中,噪声会造成检测误差,需要特别注意对噪声进行处理。在对图像进行二值化和细化处理时,分别进行去噪,否则计算出的交叉数Cn(p)和帘线点数Sn(p)会受到影响,造成检测误差。

文献[26]提出一种基于广度优先方式遍历细化图像,根据交叉特征判断帘线交叉缺陷的方法。将帘线分为2类,第1类如图5(b)所示,第2类如图5(c)所示,依据2类交叉的特征分别进行检测。

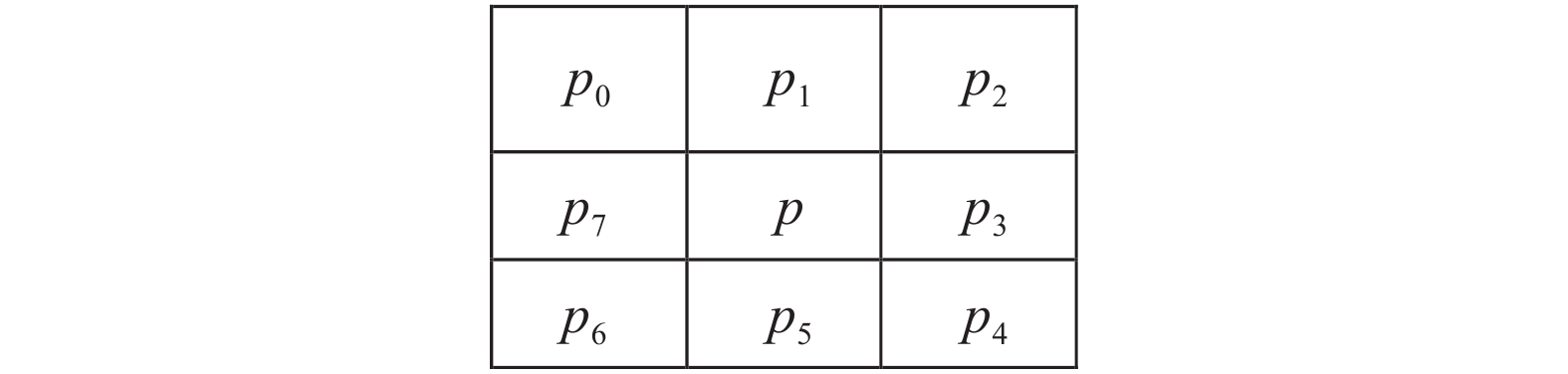

第1类交叉类型是在交叉点处存在帘线分支,并且交叉点和帘线在位置上邻接。分支和邻接可以用像素点P的8邻域表示,如图6所示。通过像素点P的8邻域内相邻像素值的跳变次数CP来定义第1类交叉结构,如式(3)所示。当某个像素点在8邻域的跳变次数CP>6时,说明至少存在2条帘线交叉,则点P即为交叉点。

| ${C_P} = \left| {{P_7} - {P_0}} \right| + \sum\limits_{i = 0}^6 {\left| {{P_{i + 1}} - {P_i}} \right|} $ | (3) |

式中:Pi为像素值,取值0或1。

|

Download:

|

| 图 5 胎体区域帘线交叉缺陷图像 Fig. 5 Carcass area cord cross defect images | |

|

Download:

|

| 图 6 P点的8-邻域图 Fig. 6 Carcass area cord cross defect images | |

第2类交叉结构是在邻域内像素点之间形成一个环,并不满足邻域内像素点的跳变次数要求。通过对像素点P的8邻域内某行或者某列同时为1来描述第2类交叉结构。式(4)判断像素点P的8邻域内第1行或第3行灰度值是否全为1。式(5)判断像素点P的8邻域内第1列或第3列灰度值是否全为1。当像素点P的8邻域内某行或者某列同时为1时,说明存在第2类交叉缺陷,如式(6)所示。

| ${C_x} = \left( {{P_0} \wedge {P_1} \wedge {P_2}} \right) \vee \left( {{P_4} \wedge {P_5} \wedge {P_6}} \right)$ | (4) |

| ${C_y} = \left( {{P_0} \wedge {P_6} \wedge {P_7}} \right) \vee \left( {{P_2} \wedge {P_3} \wedge {P_4}} \right)$ | (5) |

| ${C_p} = {C_x} \vee {C_y}$ | (6) |

在山东玲珑轮胎股份有限公司提供的分辨率为3 400×8 500的实验数据集中实现该算法。结果表明,能够比较准确地检测到帘线交叉缺陷,并且满足实时性的要求。但是在胎冠或钢丝圈区域的帘线发生弯曲时,会导致胎体与胎冠区域的交界处或胎体与钢丝圈区域的交界处形成交叉,造成帘线交叉缺陷的误判。当然这种误判是在胎冠或钢丝圈区域帘线已经发生弯曲时出现,只是对缺陷类型的误判,而不是对轮胎缺陷的误检。

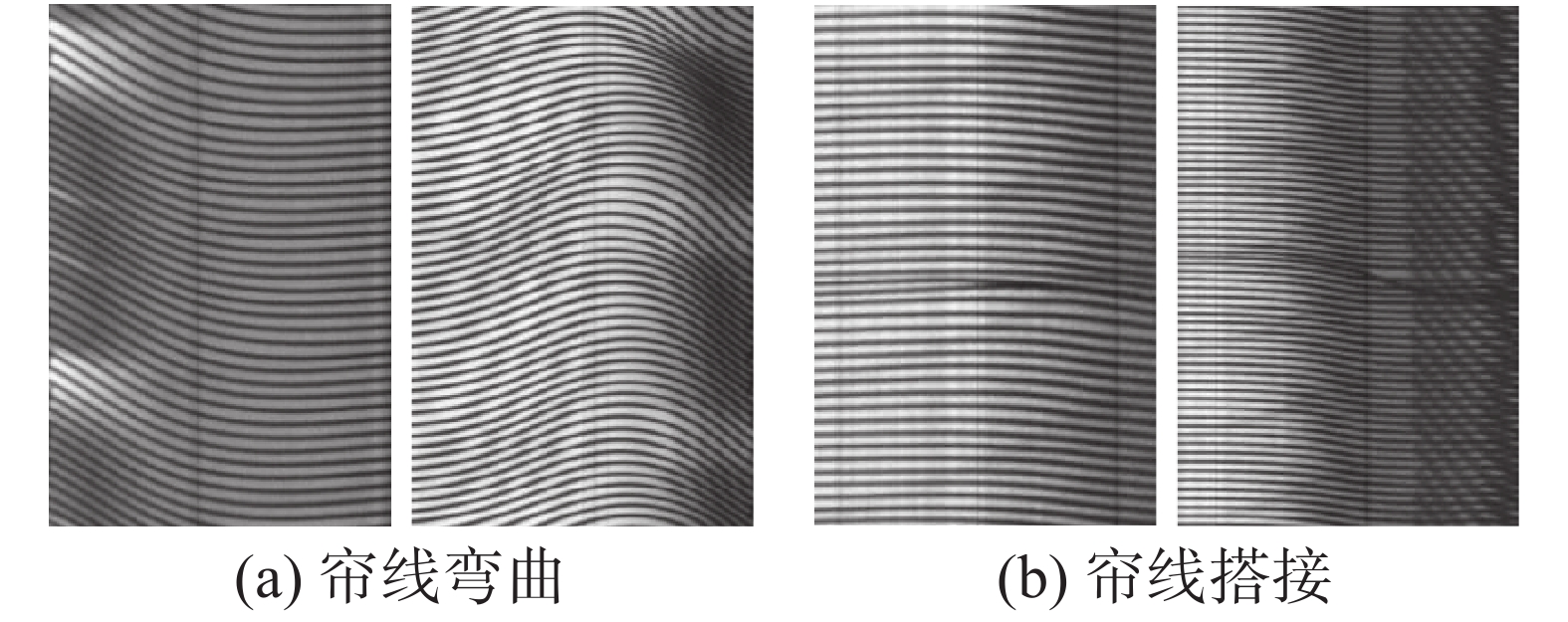

2.1.2 帘线弯曲帘线弯曲缺陷是在胎体区域水平走向的帘线呈现弯曲现象,如图2(c)所示。针对帘线弯曲缺陷的检测,文献[27]提出一种沿水平方向扫描帘线的方法。其基本思想是沿水平方向对帘线进行扫描,当帘线发生弯曲时会产生交点,交点越多代表帘线弯曲程度越大,记录交点个数,当交点个数大于合理阈值时,判断帘线出现弯曲缺陷。文献[28]在此基础上对算法进行改进,利用一条水平帘线模板与图像的每行帘线进行相差,模板与帘线会出现水平或重合情况,当平行且不重合时为1,当重合时为0。帘线弯曲时,会出现水平和重合同时发生的情况,即0和1交替出现。通过跳变次数来判断是否存在帘线弯曲缺陷。

帘线的弯曲程度根据斜率的变化率即曲率判断,可以把曲线的曲率和斜率作为帘线提取的特征。文献[29]通过帘线的曲率ρ来表示水平帘线的弯曲程度。首先,计算每条帘线中像素点的曲率ρ,与设定的曲率阈值比对,当连续n个像素点的曲率ρ大于阈值时,存在帘线弯曲缺陷。文献[30]在曲率ρ值的基础上加入弦弧距-弦长比和斜率作为判断条件,提高了检测的准确性。曲线的弦弧距-弦长比会随弯曲程度的增大而提高。对帘线进行特征提取,采用弦弧距-弦长比、曲率和斜率作为提取特征,识别弯曲缺陷。

文献[31]在帘线上的像素点用8邻接方式将每条帘线做连通分量标注处理,计算每条帘线的各像素的垂直坐标值和图像帘线的平均垂直坐标值,将其累加后取平均值,如大于阈值δy,则判定帘线存在弯曲缺陷。如式(7)所示:

| $\frac{1}{l}\sum\limits_{m = 1}^l {\left| {{L_i}.{y_{\rm{m}}} - \frac{1}{l}\sum\limits_{j = 1}^l {{L_i}.{y_j}} } \right| \geqslant {\delta _y}} $ | (7) |

式中:

轮胎生产过程中由于受力不均或帘线出现质量问题,会导致胎体区域出现帘线断线情况。帘线断线缺陷在细化图像中定义为在同一条帘线上存在2个距离较近的端点,如图7所示。

|

Download:

|

| 图 7 帘线断线缺陷图像 Fig. 7 Cord breakage defect image | |

文献[32]对帘线上的像素点用8邻接方式将每条帘线做连通分量标注处理,计算每条帘线的质心并设置2个判断条件。条件1是每条帘线质点的水平坐标和帘线质点的平均水平坐标值之差大于阈值δcen,如式(8)所示:

| $\left| {{L_j}_{.{\rm{cent}}}.x - \frac{1}{n}\sum\limits_{j = 1}^n {{L_j}_{.{\rm{cent}}}.x} } \right| \geqslant {\delta _{{\rm{cen}}}}$ | (8) |

式中:n为帘线上连接分量的个数;Lj为第j条帘线;

| $\left| {{L_j}_{.{\rm{leng}}} - \frac{1}{n}\sum\limits_{j = 1}^n {{L_j}_{.{\rm{leng}}}} } \right| \geqslant {\delta _{{\rm{leng}}}}$ | (9) |

式中:

刘宏贵等[32]沿帘线水平方向对帘线上各像素点进行遍历,计算各像素点的灰度值,二值图像中帘线上的像素点灰度值为0。当水平方向相邻的灰度值为0的像素点之间的距离超过设定的阈值时,该点区域存在断线缺陷。该算法的缺点是细化后的轮胎帘线并不是都在同一水平线上,如果存在帘线弯曲,则水平方向相邻黑色像素点的距离极有可能存在大于阈值的情况,从而产生误报情况。

文献[33]对图像轮廓进行提取,在断线区域提取轮廓时,所提取的轮廓区域的面积和周长会大于正常帘线区域。利用轮廓矩判别形状,在封闭轮廓区域的边界提取7个轮廓矩,计算相似度距离Di,通过相似度距离来判断帘线断线缺陷,同时能够将帘线稀疏进行区别,避免误报问题。

邵明红[28]提出一种基于穿线法对帘线断线缺陷进行检测。穿线法的基本思想是沿垂直方向扫描像素点,计算相邻帘线的间距。当间距超过合理阈值,则存在帘线断线缺陷。但该方法无法将帘线稀疏与帘线断裂缺陷进行有效区分。针对穿线法在检测帘线断线时造成帘线稀疏的误报问题,文献[34]对穿线法提出改进,改进后的方法是在确保每列的起点帘线和终点帘线相同的条件下,沿垂直方向逐个像素点进行扫描,统计与帘线的交点个数。当该列与前一列交点个数不同时,对该列的相邻帘线的间距进行判断。若间距超过合理的阈值,则对相邻帘线间的白色灰度值进行统计,通过灰度值的大小来排除杂质和帘线稀疏的情况。如果该列正常,对前一列的相邻帘线的间距进行判断。若间距超过阈值,则存在帘线断线缺陷。

在山东玲珑轮胎股份有限公司提供的分辨率为3 400×8 500的实验数据集中实现该算法。经测试,该方法在没有漏报的情况下,可以解决杂质和帘线稀疏缺陷对断线缺陷检测的影响。但该算法还存在不足之处,如果帘线间存在交叉时,穿线过程经过交叉点,交点的个数会发生变化,当帘线间距大于阈值,会误判为断线缺陷。

2.1.4 帘线稀疏胎体区域的帘线间距均匀,如果出现间距过大的情况,则为帘线稀疏缺陷,如图2(a)所示。朱越提出一种对帘线细化图像沿垂直方向扫描的方法,通过判断相邻帘线的间距,检测帘线稀疏缺陷。每隔N列自上而下扫描图像,统计与帘线交叉点个数,计算相邻交叉点的间距,当间距大于阈值T,则为帘线稀疏。但是该算法没有考虑到帘线断线情况,如果存在帘线断线缺陷,会误检为帘线稀疏。

文献[35]对每条帘线作如式(10)的运算,当帘线Li满足式(10)时,帘线Li稀疏。

| $\left| {\frac{1}{b}\sum\limits_{j = a}^c {\left| {{L_i}.{x_j} - {L_{i + 1}}.{x_j}} \right| - \frac{1}{n}\sum\limits_{i = 1}^n {\frac{1}{b}\sum\limits_{j = a}^c {\left| {{L_i}.{x_j} - {L_{i + 1}}.{x_j}} \right|} } } } \right| \geqslant T$ | (10) |

式中:T为帘线间距阈值;Li.xj为第i条帘线中第j个像素垂直坐标值;a、b和c分别为:

| ${\rm{a}} = \max ({L_i}.{x_1},{L_{i + 1}}.{x_1})$ | (11) |

| $b = \left| {\max ({L_i}.{x_l},{L_{i + 1}}.{x_l}) - \min ({L_i}.{x_l},{L_{i + 1}}.{x_l})} \right|$ | (12) |

| $c = \min ({L_i}.{x_l},{L_{i + 1}}.{x_l})$ | (13) |

郭强等[36]从图像纹理的角度出发,提出一种基于权重纹理相异性的轮胎缺陷检测算法。为避免光照变化以及噪声点对相邻像素点的影响,利用特征相关性作为相邻像素之间相似性衡量的标准。首先,提取轮胎X光图像的纹理特征,采用局部核回归提取每个像素的纹理特征。然后,采用余弦相似度来对相邻像素块的纹理特征相异性进行评估,将相异性差别较大的异常区域突出显示。最后,利用阈值函数方程将缺陷区域进行分割及定位。通过该方法能够检测出胎体区域的缺陷,但无法与杂质等缺陷类型进行有效区分。

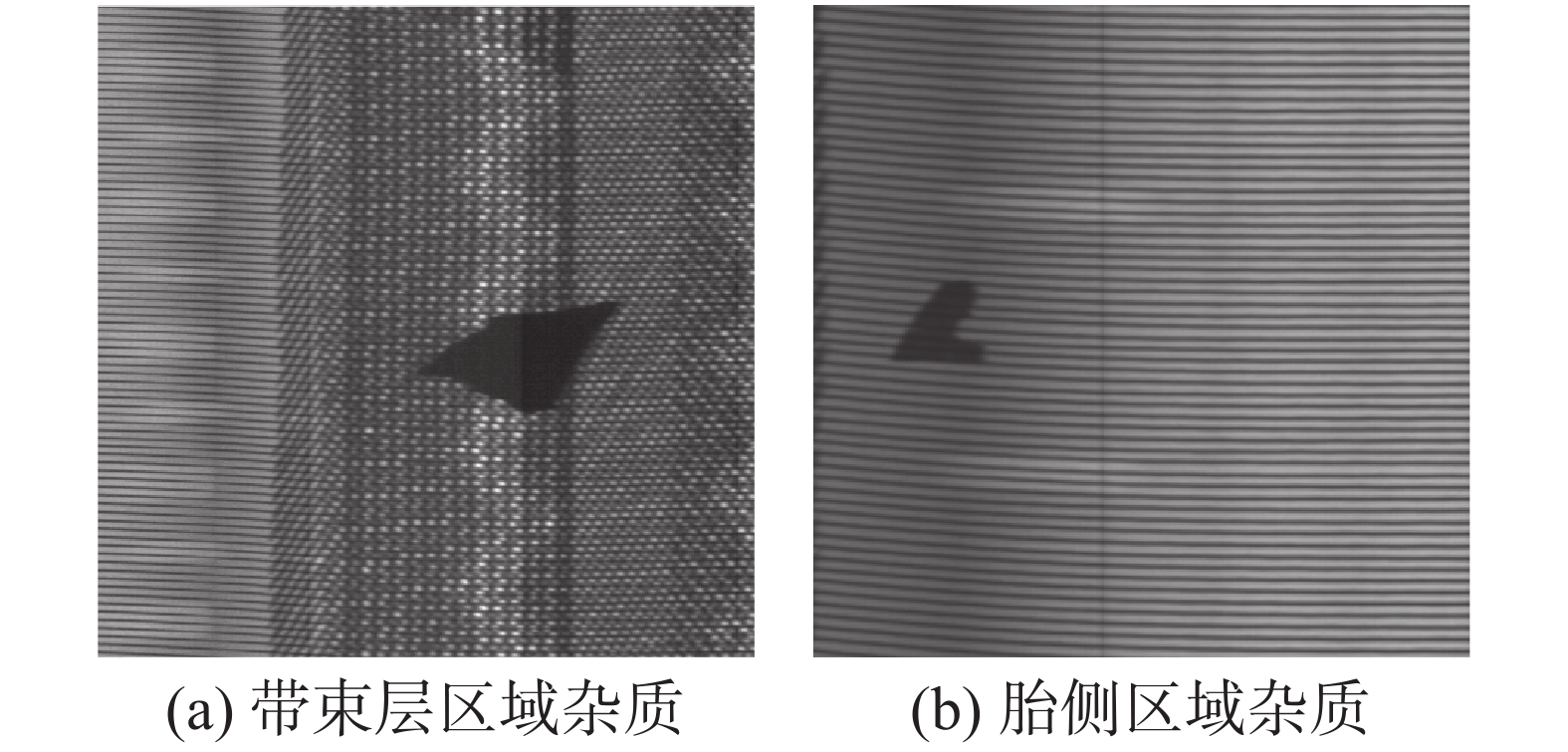

2.2 灰度缺陷 2.2.1 杂质杂质缺陷是由于轮胎内部压入金属等杂质,密度变大,图像出现像素灰度值很低的区域,通常分布在胎冠区域和胎体区域,如图8所示。

|

Download:

|

| 图 8 轮胎杂质缺陷图像 Fig. 8 Tire impurities defect images | |

当胎体区域存在杂质时,通过式(1)、(2),逐个像素点遍历,计算各像素点8邻域的交叉数Cn(p)和帘线像素点数Sn(p),通过Cn(p)和Sn(p)的取值情况来检测杂质缺陷。但是该方法在检测过程中容易受到噪声干扰,影响检测结果。同时也无法对杂质和气泡进行有效区分,造成缺陷类型的误检。文献[37]对于区域特征明显的杂质,利用形态学的方法对图像各个子窗口中进行腐蚀适当的次数后,帘线消除且杂质仍保留一部分像素面积,提取该区域计算块面积,如果面积超过合适的阈值则为杂质缺陷。在区域特征明显图像中腐蚀后能够保留部分杂质,当杂质区域与背景灰度值相差不明显时,很难将杂质从图像中提取出来,导致杂质缺陷的漏检,无法应用到实际轮胎生产检测中。高鹏[33]提出了一种利用图像轮廓的提取对杂质缺陷进行检测的方法。其基本思想是如果胎体上存在杂质,一个完整的区域将被划分成多个小区域,这些小区域的轮廓周长会小于正常区域。当存在某一区域轮廓周长明显小于正常区域,且相邻几个小区域的面积均小于正常区域,将其面积累加近似等于正常区域的面积,则为杂质缺陷。

向媛媛等[38-40]提出了一种基于稀疏表示的轮胎杂质缺陷检测算法。经观察,从无缺陷轮胎图像中构造的字典能够有效地捕捉数据的变化,该字典能够表示无缺陷轮胎图像块,同时稀疏表示的系数服从正态分布。因此,利用K-SVD算法构造图像块的字典,稀疏表示系数的差异来表示局部特征,系数的编码长度用于衡量全局特征。通过结合局部和全局特征,当稀疏表示的系数偏离正态分布时,很容易检测出杂质图像块,准确找到杂质的位置和大小。青岛科技大学的张斌[41]提出基于Curvelet图像增强和Canny算子的胎体区域杂质缺陷检测算法。首先对轮胎图像采用频率Wrapping方法来实现快速Curvelet变换,根据各子带的噪声水平和对表述图像中胎体区域帘线的贡献水平进行分段非线性增强;然后对处理后的Curvelet系数进行反变换得到增强图像;对增强图像高斯滤波后,利用改进后的非极大值抑制过程,对边缘精确定位,利用Canny双阈值方法实现胎体区域中杂质缺陷边缘的提取。该方法能够将杂质缺陷区域的边缘信息清晰而准确的检测出来,并且绝大多数的伪边缘得到了很好的抑制和消除。

胎冠区域的帘线呈多层子午线分布,结构复杂。针对该区域的杂质检测,文献[42]提出一种基于对图像预处理的改进和聚类分析的方法来检测杂质缺陷。在预处理过程中进行了直方图均衡化、傅里叶变换和低通滤波等处理方法。图像对比度虽然有了明显的增强,但还存在一些影响缺陷检测的因素。为排除这些因素,通过区域生长聚类分析的方式进行缺陷检测。区域生长是选取种子节点,从种子点的集合开始,将与这些种子点具有相同性质(例如灰度值、纹理、颜色等)像素合并到此区域中。在轮胎图像中随机选取灰度值为0的像素作为种子点对8邻域内灰度值为0的像素点进行聚类。通过对灰度值为0的像素进行8邻域聚类,则图中灰度值为0的一部分为一类,统计每一类的像素数目进行排列,取数目最多的2类,则标定为杂质区域。

2.2.2 气泡轮胎在生产过程中会进入空气等杂物,导致轮胎在硫化后会有气泡产生。图2(e)是胎体区域图像,其中亮度较大的区域为气泡缺陷。气泡与背景区域灰度值相差不大,与帘线的对比度相差较大。同时在水平方向上灰度不均匀,在竖直方向上灰度相对均匀分布。对于区域特征明显的气泡,在图像子窗口中对图像进行腐蚀操作,提取腐蚀后存在的像素区域的面积,通过面积的大小来判断是否存在气泡缺陷。该算法在区域特征明显图像中腐蚀后效果较好,但该方法需要气泡区域与背景灰度值相差较大,在实际情况中没有这么理想的轮胎图像,很容易造成漏检,无法实际应用。

王冰等[29,43]根据图像小区域灰度分布相似性沿垂直方向搜索灰度级较高的像素点,初步将气泡区域分割出来;对搜索出的像素点进行连通区域标定,消除小面积区域,防止噪声的影响。接着对图像按照设定的生长规则进行区域生长;最后区域合并,得到气泡位置和大小。该方法会对伪气泡造成误检,袁晔[27]在此基础上添加2个准则校验:1)气泡大小有一定限制;2)气泡区域灰度均值高于周边非气泡缺陷区域。有效地保证气泡缺陷检测结果的正确性。

刘宏贵[32]在识别气泡缺陷中,首先用Gaussian滤波器对图像进行滤波后再线性拉伸,用Robert算子对图像进行边缘提取后用Ostu自动阈值分割,再用形态学滤波进行处理,去除图像中的小边缘区域。该算法在少数气泡与背景灰度明显的图片能够检测出,但大多数图片的气泡较为复杂,用Robert算子的边缘检测很难将气泡目标分离出来。针对气泡与背景灰度值对比不明显的情况,邵明红[28]对该方法进行了改进,利用Sobel算子进行边缘检测,在水平和垂直方向模板上增加45°和135°方向模板,能够提高边缘检测的准确性,有效消除假边缘问题。其中,45°和135°方向模板如式(14)、(15)所示。

| $\left[{\begin{array}{*{20}{c}}-1&0&1\\ -2&0&2\\ -1&0&1 \end{array}} \right]$ | (14) |

| $\left[{\begin{array}{*{20}{c}}0&-1&-2\\ 1&0&-1\\ -1&-1&0 \end{array}} \right]$ | (14) |

同时,对Sobel算子的梯度计算公式进行改进,将4个方向上的最大值作为该点新的灰度值,将最大值对应方向作为边缘检测的方向,如式(16)所示:

| $G{\rm{ = }}\max \left\{ {\left| {{G_x}} \right|,\left| {{G_y}} \right|} \right\}$ | (14) |

该方法进行气泡检测时,在气泡与胎体区域灰度值相差较大的图像中能够准确将气泡区域检测出来。但在一些图像中,仍会将部分与气泡灰度值近似的非气泡区域检测出来。

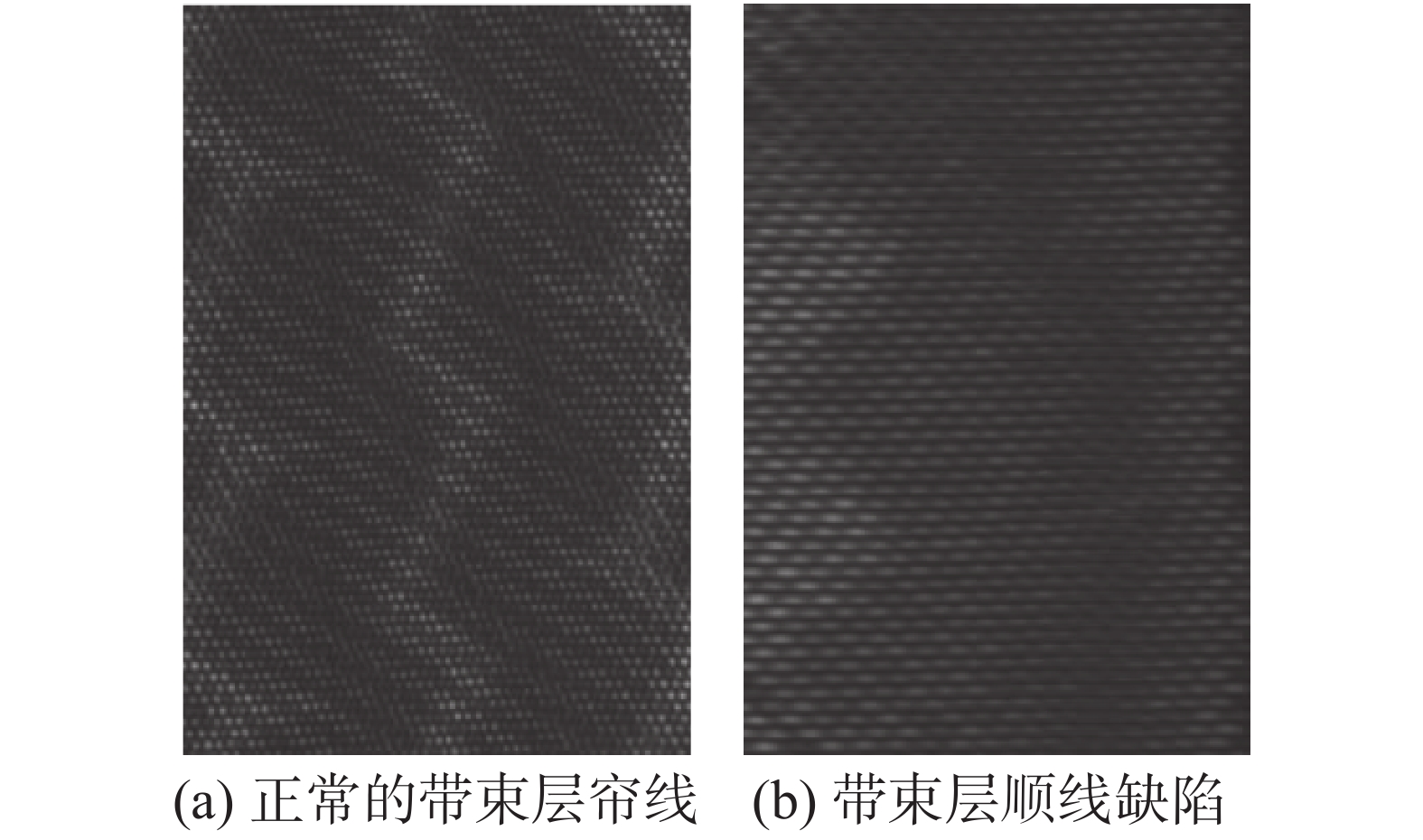

2.3 区域缺陷 2.3.1 带束层顺线胎冠区域结构复杂,带束层帘线沿0°、45°和135° 3个方向交叉排列,如图10(a)所示。在生产过程中由于操作不当会使胎冠区域带束层帘线按照一个方向排列,缺失了45°方向或135°方向的帘线,造成带束层的顺线缺陷,如图9(b)所示。

当带束层出现顺线缺陷时,带束层会缺失某一方向的帘线,则不同2个方向的纹理特征值会出现明显的数值差距[44-47]。朱越[6]提出一种基于Gabor变换的方法检测带束层顺线缺陷,其基本思想是对胎冠区域分别进行45°和135° 两个方向上的Gabor滤波,计算2个方向上的Gabor能量均值m和方差d,作为纹理特征值。如果满足|m1-m2|>T1且|d1-d2|>T2时,则为带束层顺线缺陷。

|

Download:

|

| 图 9 轮胎胎冠区域带束层帘线图像 Fig. 9 Tire crown area belt cord images | |

胎冠帘线开裂形态各异,难以用结构特征来描述,如图10所示。张传海等[48-49]提出了一种基于纹理无关的胎冠裂纹缺陷检测算法,基本思想是从各个角度对轮胎胎冠区域进行线密度投影。当胎冠区域帘线发生开裂时,裂纹处会发生跳变,计算胎冠区域在各个角度的投影密度曲线Pθ(t)。图中箭头标记区域为裂纹位置,可以明显的看出曲线的值在裂纹边缘处会出现较大波动。

|

Download:

|

| 图 10 轮胎胎冠区域帘线开裂图像 Fig. 10 Tire crown area cord crack images | |

通过曲线求导得到线密度导数函数P′θ(t),通过P′θ(t)能够反映曲线形态的变化,其中函数的极值点对应裂纹特征的位置,因为胎冠纹理的宽度特征,P′θ(t)应该在2个位置有极值点,若出现多个极值点按照极值的情况来取极值点(t0,t1)。调整角度θ可以得到一系列极值点t,用函数T0(θ)和T1(θ)表示。根据极值点函数,投影密度函数可以得到判定曲线(θ′,t′),如式(17)所示:

| $(\theta',t') = \max \left\{ {\frac{{{P_{\rm{\theta }}}(t)}}{{{T_0}(\theta ) - {T_1}(\theta )}}} \right\}$ | (15) |

然后用近似直线l(θ′,t′)标注胎冠区域裂纹的位置。在山东玲珑轮胎股份有限公司提供的分辨率为3 400×8 500的实验数据集中实现该算法。结果表明,在胎冠区域出现各种形态的裂纹缺陷,通过该方法能够判断裂纹缺陷,并且能够比较精准的标定裂纹的位置,并且满足算法对于实时性的要求。

文献[50]提出一种基于灰度累积投影的胎冠帘线开裂检测方法。其基本思想是在不同角度对胎冠区域进行灰度累计投影,得到灰度累计投影曲线,通过投影曲线计算局部区域的具有波动性的峰值能量,用曲线整体波动分布的前n个最大峰值能量组成能量特征向量,构造支持向量机分类器来对最大灰度累计曲线进行判别;最后利用位置反演将裂纹缺陷的位置标注。该方法的算法复杂度较高,检测缺陷过程慢,不满足缺陷检测的实时性要求。

3 轮胎缺陷检测在未来所面临的挑战子午线轮胎结构复杂,存在各种缺陷类型,同一类缺陷其结构上差别很大,比如帘线弯曲程度、帘线交叉的形态等,没有统一的标准来描述,如图11所示。这给轮胎缺陷检测的分析识别带来挑战,决定了在短时间内不能很好地解决这项研究。同时,子午线X光图像数据量大(约为3 400像素×8 500像素),现有一些算法处理过程较慢,检测效率不高。因此对现有算法进行简化,提高现有缺陷识别算法的计算速度,更好地满足缺陷检测系统的实时性是未来所面临的挑战之一。

|

Download:

|

| 图 11 轮胎同类缺陷对比图像 Fig. 11 Comparison of same defect type in tire images | |

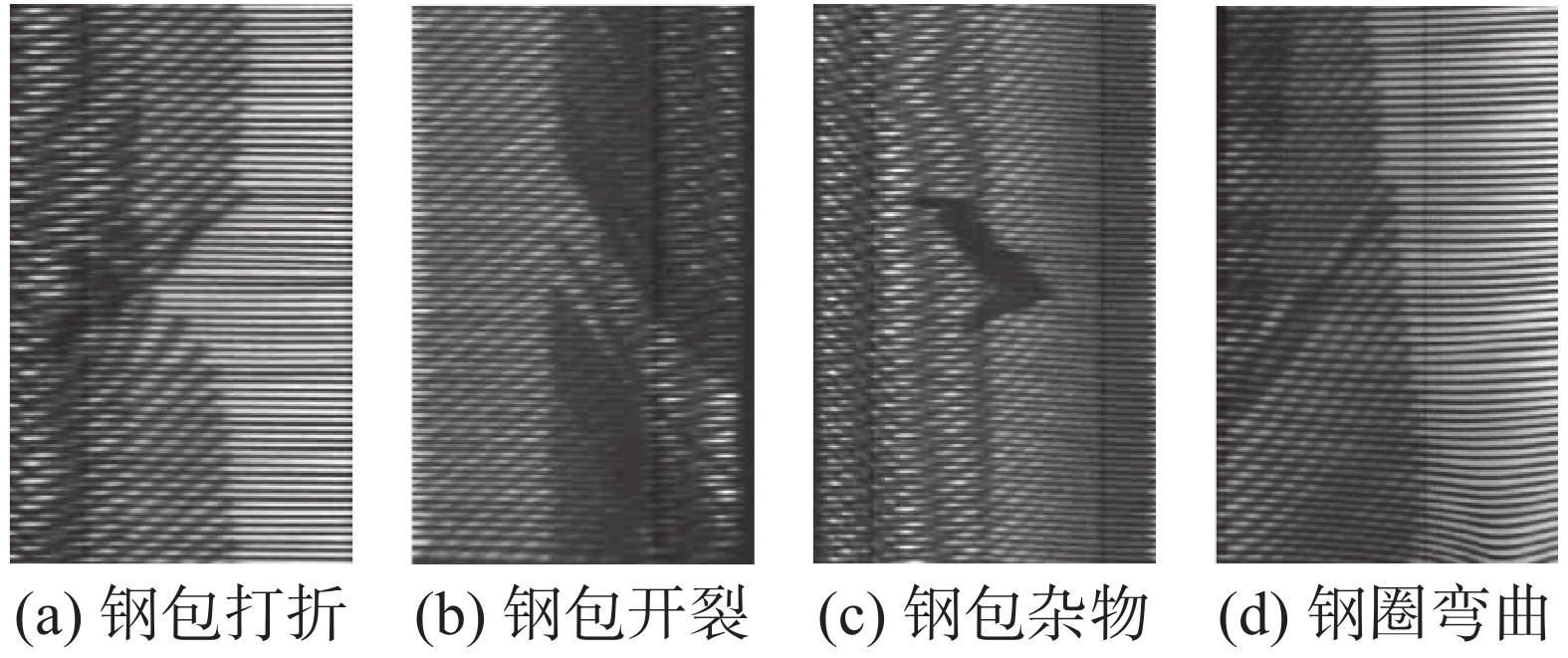

其次,能够检测的轮胎缺陷类型还需要进一步丰富。现有轮胎缺陷检测算法的研究主要在胎侧区域的帘线检测、杂质和气泡,胎冠帘线开裂、带束层顺线等方面,还有一些缺陷类型因为区域内以及相邻区域交界处的结构复杂,对缺陷检测过程存在干扰,没有能够实际应用的缺陷检测算法,如钢丝圈区域的钢丝打折、钢包开裂、钢包杂物、钢圈弯曲等缺陷,如图12所示。

|

Download:

|

| 图 12 钢丝圈区域缺陷图像 Fig. 12 Bead ring area defect images | |

今后应对这些缺陷类型进一步研究,提出新的算法理论,更好的对轮胎缺陷进行检测。同时,还有一些算法对缺陷检测效果较差,会出现误报、漏报的情况,提高识别的精度及检测能力也是未来所面临的挑战。

4 结束语利用图像处理技术对子午线轮胎进行缺陷检测是一个非常重要的课题,基于机器视觉的轮胎缺陷检测技术的成熟,可以提高我国轮胎制造产业的生产效率,并加快了我国工业自动化的发展进程。

本论文对轮胎缺陷检测算法进行了梳理,重点是对胎体区域的帘线结构缺陷以及胎冠区域的带束层顺线等缺陷检测算法的研究分析。每种算法实现的环境都不一样,要求也不一样。其中存在诸多难点需要解决,如在复杂条件下轮胎的区域定位问题,X光图像的成像光照问题等等。相信随着机器学习、机器视觉和图像处理学科领域的不断进步,轮胎缺陷检测技术也会不断完善、更加优化,能够克服人工检测的主观性,提高轮胎缺陷检测的自动化程度。下面给出对今后工作的一些展望:

1)对已有的算法进行优化,在缺陷检测过程中,对缺陷结构特征的真伪性需要进行严密的判断,同时通过对算法的优化,得到更加准确的检测结果,提升算法的实时性。

2)对缺陷检测各参数的设定可以考虑引入机器学习的方法,通过计算机学习、训练参数集,减少人工干预参数的设定,提高参数的准确性。

解决上面提及的各类问题则既是创新,更是挑战,而且也已成为轮胎缺陷检测技术开展未来研究的后续发展方向。

| [1] |

朱诗顺, 戴骏程, 孙燕, 等. 基于激光散斑干涉的轮胎缺陷无损检测[J]. 军事交通学院学报, 2016, 18(9): 44-48. ZHU Shishun, DAI Juncheng, SUN Yan, et al. Nondestructive testing of tire defects based on laser speckle interference[J]. Journal of Military Transportation University, 2016, 18(9): 44-48. (  0) 0)

|

| [2] |

ZHANG Yan, LI Tao, LI Qingling. Defect detection for tire laser shearography image using curvelet transform based edge detector[J]. Optics and laser technology, 2013, 47: 64-71. DOI:10.1016/j.optlastec.2012.08.023 ( 0) 0)

|

| [3] |

原培新, 张晓慧. 数字图像处理在汽车轮胎X射线检测中的应用[J]. CT理论与应用研究, 2007, 16(2): 48-51. YUAN Peixin, ZHANG Xiaohui. X-ray detection of tyre with digital image processing[J]. CT theory and applications, 2007, 16(2): 48-51. DOI:10.3969/j.issn.1004-4140.2007.02.008 (  0) 0)

|

| [4] |

王晓明, 陈军芳. 轮胎内部缺陷微波无损检测方法[J]. 轮胎工业, 2004, 24(7): 428-431. WANG Xiaoming, CHEN Junfang. Micro-wave non-destructive inspection for interior defects of tire[J]. Tire industry, 2004, 24(7): 428-431. DOI:10.3969/j.issn.1006-8171.2004.07.014 (  0) 0)

|

| [5] |

高瑞. X光轮胎图像缺陷识别软件系统结构的研究[D]. 天津: 天津大学, 2007. GAO Rui. The research of software system structure in X-ray tire image flaw recognition[D]. Tianjin: Tianjin University, 2007. (  0) 0)

|

| [6] |

朱越. 工程子午线轮胎X射线图像检测技术中的若干问题研究[D]. 天津: 天津大学, 2010. ZHU Yue. Study on X-ray image inspection technology of engineering radial tire[D]. Tianjin: Tianjin University, 2010. (  0) 0)

|

| [7] |

陈平, 韩焱, 潘晋孝. 变能量X射线多谱成像方法研究[J]. 光谱学与光谱分析, 2013, 33(5): 1383-1387. CHEN Ping, HAN Yan, PAN Jinxiao. Research on X-ray multispectrum imaging based on variable energy[J]. Spectroscopy and spectral analysis, 2013, 33(5): 1383-1387. DOI:10.3964/j.issn.1000-0593(2013)05-1383-05 (  0) 0)

|

| [8] |

郭奇. 基于X射线轮胎缺陷检测系统设计[D]. 太原: 中北大学, 2015. GUO Qi. The design of the tires defect detection system based on X-ray[D]. Taiyuan: North University of China, 2015. (  0) 0)

|

| [9] |

崔雪红, 刘云, 王传旭, 等. 基于卷积神经网络的轮胎缺陷X光图像分类[J]. 电子测量技术, 2017, 40(5): 168-173. CUI Xuehong, LIU Yun, WANG Chuanxu, et al. Defect classification for tire X-ray images using convolutional neural network[J]. Electronic measurement technology, 2017, 40(5): 168-173. DOI:10.3969/j.issn.1002-7300.2017.05.035 (  0) 0)

|

| [10] |

黄战华, 刘正, 朱猛, 等. 基于统计特征的轮胎纹理缺陷在线检测[J]. 光学技术, 2009, 35(1): 60-62, 66. HUANG Zhanhua, LIU Zheng, ZHU Meng, et al. Defects on-line detection of tire textures based on statistical features[J]. Optical technique, 2009, 35(1): 60-62, 66. DOI:10.3321/j.issn:1002-1582.2009.01.008 (  0) 0)

|

| [11] |

刘正. 轮胎X光检测与多纹理图像分析技术的研究[D]. 天津: 天津大学, 2009. LIU Zheng. Tyre X-ray inspection and multi-textural image analysis technology[D]. Tianjin: Tianjin University, 2009. (  0) 0)

|

| [12] |

黄战华, 刘正, 罗文斌, 等. 基于频谱滤波的多纹理提取算法[J]. 光电工程, 2008, 35(8): 51-55. HUANG Zhanhua, LIU Zheng, LUO Wenbin, et al. Multi-texture extraction method based on frequency spectrum filtering[J]. Opto-electronic engineering, 2008, 35(8): 51-55. DOI:10.3969/j.issn.1003-501X.2008.08.011 (  0) 0)

|

| [13] |

周欣. 轮胎子午线故障检测中的图像处理算法研究[D]. 沈阳: 东北大学, 2014. ZHOU Xin. Research on the algorithms of image processing in fault diagnosis of the radial tires’ cords[D]. Shenyang: Northeastern University, 2014. (  0) 0)

|

| [14] |

GUO Qiang, WEI Zhenwen. Tire defect detection using image component decomposition[J]. Research journal of applied sciences, engineering and technology, 2012, 4(1): 41-44. ( 0) 0)

|

| [15] |

张岩, 李涛, 李庆领. 基于全变分模型的子午线轮胎X射线图像胎侧缺陷自动检测方法[J]. 青岛科技大学学报(自然科学版), 2017, 38(3): 106-112. ZHANG Yan, LI Tao, LI Qingling. Automatic radial tire sidewall defect detection in tire X-ray images based on total variation model[J]. Journal of Qingdao University of Science and Technology (Natural Science Edition), 2017, 38(3): 106-112. (  0) 0)

|

| [16] |

朱越, 刘文耀, 袁晔, 等. 一种轮胎X射线图像缺陷提取和分割方法[J]. 光电子·激光, 2010, 21(5): 758-761. ZHU Yue, LIU Wenyao, YUAN Ye, et al. A defect extraction and segmentation method for radial tire X-ray image[J]. Journal of optoelectronics·laser, 2010, 21(5): 758-761. (  0) 0)

|

| [17] |

林佳佳, 吴则举, 刘中冬. 轮胎X射线0号带束层接头检测定位量化算法的研究[J]. 科学技术与工程, 2016, 16(25): 121-125, 136. LIN Jiajia, WU Zeju, LIU Zhongdong. One inspection algorithm to the splice of 0# belt[J]. Science technology and engineering, 2016, 16(25): 121-125, 136. DOI:10.3969/j.issn.1671-1815.2016.25.020 (  0) 0)

|

| [18] |

陈勤, 王涛, 刘茵. 轮胎透视图的一种整体区域分割方法[J]. 计算机工程与科学, 2007, 29(4): 42-44. CHEN Qin, WANG Tao, LIU Yin. An integer region segmentation method of tyre scenograph[J]. Computer engineering & science, 2007, 29(4): 42-44. DOI:10.3969/j.issn.1007-130X.2007.04.013 (  0) 0)

|

| [19] |

张茂强. 子午轮胎缺陷检测方法与系统设计研究[D]. 济南: 山东大学, 2014. ZHANG Maoqiang. Research on detection method and system design of radial tire’s defects[D]. Jinan: Shandong University, 2014. (  0) 0)

|

| [20] |

郑筱智. 基于空域与频域结合的轮胎缺陷检测[D]. 济南: 山东财经大学, 2016. ZHENG Xiaozhi. Tire defect detection based on integration of spatial and frequency domains[D]. Jinan: Shandong University of Finance and Economics, 2016. (  0) 0)

|

| [21] |

ZHANG Maoqiang, GUO Qiqng, YANG Xingqiang. Tire defect detection on impurities[J]. Computer aided drafting, design and manufacturing, 2014, 24(1): 32-35. ( 0) 0)

|

| [22] |

章玲. 基于图像放缩算法的轮胎缺陷检测系统研究与实现[D]. 济南: 山东大学, 2015. ZHANG Ling. The research and implementation of tire defection system with image scaling function[D]. Jinan: Shandong University, 2015. (  0) 0)

|

| [23] |

李杰. 基于轮胎质量检测成像与常见故障识别算法研究[D]. 沈阳: 东北大学, 2012. LI Jie. Research on the image of tyres quality test and common fault recognition algorithms[D]. Shenyang: Northeastern University, 2012. (  0) 0)

|

| [24] |

张小丽. 轮胎缺陷X光检测图像的处理与识别研究[D]. 天津: 天津大学, 2007. ZHANG Xiaoli. Processing and recognition of defects in X-ray tire image[D]. Tianjin: Tianjin University, 2007. (  0) 0)

|

| [25] |

应崎伟. 汽车轮胎瑕疵的计算机视觉识别系统[D]. 杭州: 杭州电子科技大学, 2012. YING Qiwei. Computer version system for tire defects[D]. Hangzhou: Hangzhou Dianzi University, 2012. (  0) 0)

|

| [26] |

于向茹, 丁健配, 李金屏. 轮胎帘线交叉重叠缺陷检测[J]. 济南大学学报(自然科学版), 2017, 31(6): 494-498. YU Xiangru, DING Jianpei, LI Jinping. Detection of cross-over cord defect on tire[J]. Journal of University of Jinan (Natural science Edition), 2017, 31(6): 494-498. (  0) 0)

|

| [27] |

袁晔. X光轮胎缺陷自动检测系统的研究[D]. 天津: 天津大学, 2008. YUAN Ye. X-ray tire defects automatic detection system[D]. Tianjin: Tianjin University, 2008. (  0) 0)

|

| [28] |

邵明红. 轮胎缺陷检测的处理和算法研究[D]. 济南: 山东大学, 2012. SHAO Minghong. Treatment and algorithm research of tires defects detection[D]. Jinan: Shangdong University, 2012. (  0) 0)

|

| [29] |

王冰. 工程轮胎X光检测机控制系统的研究与设计[D]. 天津: 天津大学, 2010. WANG Bing. Research and design on X-ray otr tire detector control system[D]. Tianjin: Tianjin University, 2010. (  0) 0)

|

| [30] |

林丽红. 轮胎X光检测机的图像处理算法研究[D]. 广州: 华南理工大学, 2016. LIN Lihong. Research on the algorithm of image processing for tire X-ray detector[D]. Guangzhou: South China University of Technology, 2016. (  0) 0)

|

| [31] |

张岩. 基于计算机视觉的轮胎缺陷无损检测关键问题研究[D]. 青岛: 青岛科技大学, 2014. ZHANG Yan. Research on nondestructive tire defect detection using computer vision methods[D]. Qingdao: Qingdao University of Science and Technology, 2014. (  0) 0)

|

| [32] |

刘宏贵. 轮胎X射线图像缺陷检测算法研究[J]. 传感器世界, 2014, 20(11): 14-18. LIU Honggui. Study of defect detection algorithms for X-ray images of tires[J]. Sensor world, 2014, 20(11): 14-18. DOI:10.3969/j.issn.1006-883X.2014.11.003 (  0) 0)

|

| [33] |

高鹏. 基于X光图像的轮胎内部缺陷检测技术研究[D]. 天津: 天津大学, 2009. GAO Peng. Technology of tire internal defects detection based on the X-ray image[D]. Tianjin: Tianjin University, 2009. (  0) 0)

|

| [34] |

张潘杰, 郑修楠, 李金屏. 基于穿线法的轮胎帘线断裂缺陷检测[J]. 济南大学学报(自然科学版), 2018, 32(2): 102-106. ZHANG Panjie, ZHENG Xiunan, LI Jinping. Tire cord breakage detection based on threading method[J]. Journal of University of Jinan (Natural science Edition), 2018, 32(2): 102-106. (  0) 0)

|

| [35] |

ZHANG Yan, LEFEBVRE D, LI Qingling. Automatic detection of defects in tire radiographic images[J]. IEEE transactions on automation science and engineering, 2017, 14(3): 1378-1386. DOI:10.1109/TASE.2015.2469594 ( 0) 0)

|

| [36] |

GUO Qiang, ZHANG Caiming, LIU Hui, et al. Defect detection in tire X-ray images using weighted texture dissimilarity[J]. Journal of sensors, 2016, 2016: 4140175. ( 0) 0)

|

| [37] |

陶沈明. 轮胎缺陷检测系统的研究与实现[D]. 济南: 山东大学, 2016. TAO Shenming. The research and implementation of the tire defects detection system[D]. Jinan: Shandong University, 2016. (  0) 0)

|

| [38] |

XIANG Yuanyuan. Tire defect detection using local and global features[J]. Computer aided drafting, design and manufacturing, 2013, 23(4): 49-52. ( 0) 0)

|

| [39] |

向媛媛. 基于图像字典表示的缺陷检测算法[D]. 济南: 山东财经大学, 2015. XIANG Yuanyuan. Defect detection algorithm based on image dictionary representation[D]. Jinan: Shandong University of Finance and Economics, 2015. (  0) 0)

|

| [40] |

XIANG Yuanyuan, ZHANG Caiming, GUO Qiang. A dictionary-based method for tire defect detection[C]//Proceedings of 2014 IEEE International Conference on Information and Automation. Hailar, China, 2014: 519-523.

( 0) 0)

|

| [41] |

ZHANG Yan, LI Tao, LI Qingling. Detection of foreign bodies and bubble defects in tire radiography images based on total variation and edge detection[J]. Chinese physics letters, 2013, 30(8): 084205. DOI:10.1088/0256-307X/30/8/084205 ( 0) 0)

|

| [42] |

张斌, 林森, 高书征. 基于图像处理的轮胎X光图像杂质检测技术[J]. 橡塑技术与装备(橡胶), 2016, 42(9): 50-54. ZHANG Bin, LIN Sen, GAO Shuzheng. Tire X-ray image impurity detection based on image processing technology[J]. China rubber/plastics technology and equipment (rubber), 2016, 42(9): 50-54. (  0) 0)

|

| [43] |

徐啟蕾. 轮胎X光图像自动识别系统算法研究[D]. 青岛: 青岛科技大学, 2006. XU Qilei. Research of automatic tire X-ray image analysis algorithm[D]. Qingdao: Qingdao University of Science and Technology, 2006. (  0) 0)

|

| [44] |

MAK K L, PENG Pai, YIU K F C. Fabric defect detection using multi-level tuned-matched Gabor filters[J]. Journal of industrial and management optimization, 2012, 8(2): 325-341. DOI:10.3934/jimo ( 0) 0)

|

| [45] |

KUMAR A, PANG G K H. Defect detection in textured materials using Gabor filters[J]. IEEE transactions on industry applications, 2002, 38(2): 425-440. DOI:10.1109/28.993164 ( 0) 0)

|

| [46] |

王泽华, 杨清雷. 轮胎纹理分层的Gabor滤波器设计[J]. 青岛科技大学学报(自然科学版), 2009, 30(6): 536-540. WANG Zehua, YANG Qinglei. An algorithm of designing Gabor filters for getting every texture layer of multi-layers texture tyre image[J]. Journal of Qingdao University of Science and Technology (Natural Science Edition), 2009, 30(6): 536-540. DOI:10.3969/j.issn.1672-6987.2009.06.017 (  0) 0)

|

| [47] |

林佳佳. 基于轮胎X光图像的0号带束层缺陷检测算法研究[D]. 青岛: 青岛科技大学, 2017. LIN Jiajia. Research on defect detection algorithm of #0 belt in tire X-ray images[D]. Qingdao: Qingdao University of Science and Technology, 2017. (  0) 0)

|

| [48] |

张传海. 纹理无关的裂纹缺陷检测算法[D]. 济南: 山东大学, 2013. ZHANG Chuanhai. Texture—invariant detection method for tire crack[D]. Jinan: Shandong University, 2013. (  0) 0)

|

| [49] |

LIU Q, WANG G, GUO Q. Tire Defect Detection Based on Radon Transform[J]. Journal of Computational Information Systems, 2015, 11(21): 7841-7848. ( 0) 0)

|

| [50] |

韩延彬, 王杰, 夏英杰, 等. 灰度累积投影直方图在胎冠缺陷检测中的应用[J]. 计算机应用, 2014, 34(8): 2221-2226. HAN Yanbin, WANG Jie, XIA Yingjie, et al. Application of gray cumulative projection histogram in detection of tire crown crack[J]. Journal of computer applications, 2014, 34(8): 2221-2226. (  0) 0)

|

2019, Vol. 14

2019, Vol. 14