2. 中国核动力研究设计院, 四川 成都 610014

2. Nuclear Power Institute of China, Chengdu 610014, China

1986年来,世界各地的核能力以年均1.5%的速度增长,而核能发电的增长率几乎是这个速度的两倍。这一增长很大程度上是由于现有核电站效率的改善和产能的增加,但同时也造成压水堆换料周期的延长和功率的提高,导致了燃料元件表面腐蚀产物沉积物的增加。压水堆一回路结构材料会在工作状态下发生一定的腐蚀并向冷却剂中释放腐蚀产物,这些腐蚀产物会随着冷却剂在一回路中进行迁移,进而在一回路内结构材料和燃料元件表面发生沉积[1]。腐蚀产物沉积(chalk river unidentified deposit, CRUD)后形成的沉积层主要由NiFe2O4(NiO、Ni和其他镍铁铬尖晶石)组成[2]。CRUD的形成会对反应堆的安全及稳定运行造成影响,其中包括:CRUD会诱导局部金属基体的加速腐蚀,影响反应堆系统的安全性能;CRUD会导致包壳氢化,破坏燃料元件的完整性[3];CRUD的多孔结构会导致硼的富集,进一步影响燃料元件的热工性能;CRUD在堆芯被活化并向冷却剂中释放活化腐蚀产物,在一回路堆芯外沉积后会对环境及操作人员的安全造成影响[4]。上述因素会影响反应堆正常操作运行,甚至缩短反应堆的服役期限。

腐蚀产物沉积过程以及CRUD沉积位置及分布规律,乃至沉积层对反应堆热工、水化学影响的预测,一直都是模拟所重点关注的内容。国内外先后开发出一系列的模拟软件来解决这些问题。典型程序包括PACTOLE程序[5-6]、CATE程序[7-8]、EPRI的BOA3.0程序[9]、CRUDSIM程序[10-11]、CORA程序[12]等。目前大部分研究都是针对温度引发的浓度差异所造成的腐蚀产物沉积,而对堆芯燃料元件表面发生沸腾现象导致沉积的研究较少。

本研究在充分调研相关程序机理模型及计算程序基础上,开发了压水堆燃料元件表面腐蚀产物沉积过程模型。腐蚀产物是由压水堆一回路结构材料表面腐蚀释放产生的,并且在建模过程中为了更细致的描述腐蚀产物生成迁移沉积等过程,所以将整个一回路作为建模对象而不是单独的燃料元件表面。首先,将一回路进行节点划分并计算一回路温度分布和水化学条件;其次,充分考虑腐蚀产物在不同形态之间的转化,建立了传质沉积模型和沸腾沉积模型;最后,对腐蚀产物沉积过程进行计算,得到燃料元件表面腐蚀产物沉积总量、沉积分布以及沉积组成。

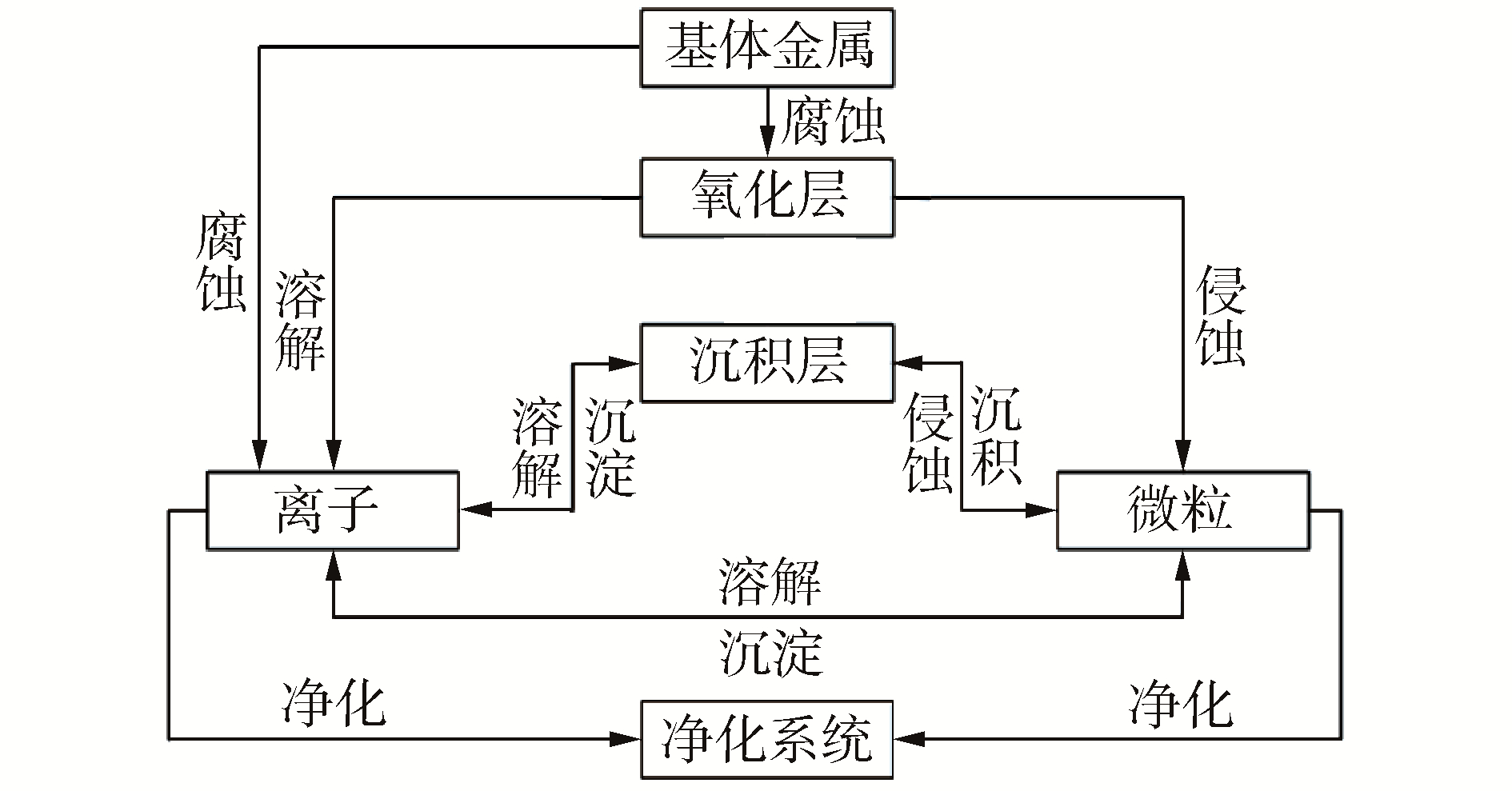

1 腐蚀产物沉积过程定量预测模型 1.1 建模思路在建模过程中,将冷却剂中腐蚀产物分为可溶态离子与不可溶微粒2种形态;而对于结构材料则考虑基体金属、氧化层和沉积层。结构材料与腐蚀产物之间的形态转换如图 1所示。

|

Download:

|

| 图 1 模型中腐蚀产物的形态转换 Fig. 1 Exchange diagram of corrosion products in model | |

对于结构材料与腐蚀产物之间的形态转换,考虑了以下几种行为:1)基体金属在一回路条件下腐蚀形成氧化层并向冷却剂中释放离子;2)氧化层在冷却剂作用下向冷却剂中释放微粒;3)冷却剂中离子沉淀形成沉积层或微粒,沉积层和微粒溶解成可溶性离子;4)沉积层通过侵蚀向冷却剂中释放微粒,微粒通过沉积形成沉积层;5)净化系统对离子与微粒的净化作用。同时,因为只有约千分之一的腐蚀产物会被活化,所以忽略活化-衰变反应对腐蚀产物总量的影响。此外由于氧化层与沉积层之间的扩散作用较小,忽略氧化层与沉积层之间的相互转化,所以在计算过程中将氧化层和沉积层合并计算。

模型中根据不同热工水力、水化学等条件将一回路划分为4个区域:堆芯区域、热管区域(包括堆芯冷却剂出口、热管主管道、蒸汽发生器冷却剂入口)、蒸汽发生器区域、冷管区域(包括蒸汽发生器出口、冷管主管道、主泵、堆芯入口)。在模型中堆芯区域、蒸汽发生器区域和热管区域作为腐蚀产物来源向冷却剂中释放腐蚀产物,进而影响到堆芯区域腐蚀产物沉积量、沉积分布以及沉积组成。每个区域根据对应条件建立方程并进行求解。对于堆芯区域还需要更精细的节点划分来计算冷却剂和燃料元件表面温度,进而确定燃料元件表面边界层是否会发生沸腾现象,并且堆芯区域划分为沸腾区域和非沸腾区域。

1.2 计算模型 1.2.1 冷却剂及燃料元件表面温度计算模型冷却剂温度及燃料元件表面温度,可根据燃料元件的轴向热流密度分布及热量守恒进行计算:

| $ {{w_s}{C_p}\Delta T = q2{\rm{ \mathsf{ π} }}{d_H}L} $ | (1) |

| $ {q = h\left( {{T_w} - {T_C}} \right)} $ | (2) |

式中:Ws为堆芯冷却剂的质量流量, kg/s;Cp为冷却剂的热容, J/(kg ·K);ΔT为冷却剂温度变化, K;q为轴向热流密度, W/m2;dH为堆芯流道的水力学直径, m;L为轴向距离, m;h冷却剂对流换热系数, W/(m2 ·K);Tw燃料元件表面温度, K;Tc冷却剂温度, K。

1.2.2 腐蚀产物沉积过程计算模型为了精确模拟腐蚀产物沉积过程,根据冷却剂中腐蚀产物不同沉积方式开发了传质沉积模型和沸腾沉积模型,模型中充分考虑了腐蚀产物沉积过程的影响因素,包括:流速、温度、流道、结构材料种类、冷却剂水化学环境等,具体体现在方程组相应参数的选取上。同时重点研究了一回路系统结构材料组成元素Fe、Ni、Cr的沉积过程。腐蚀产物沉积过程模型假设如下:1)由于冷却剂流速很快,并且冷却剂中腐蚀产物浓度较低、节点之间腐蚀产物浓度差很小,所以忽略节点之间冷却中腐蚀产物的扩散作用,假设同一时刻各空间节点冷却剂中腐蚀产物浓度相同;2)节点内腐蚀产物不同形态之间的转化是依靠冷却剂中腐蚀产物浓度和饱和溶解度的差值作为驱动力;3)节点内各物种的饱和溶解度对应的温度为壁面附近边界层温度;4)结构材料表面的腐蚀产物不区分沉积层和氧化层,各元素在燃料棒表面径向上是均匀分布的。

基于以上假设,建立一回路系统腐蚀产物沉积模型:

对于一回路结构材料表面:

1) 热管、蒸汽发生器、冷管区域:

过饱和时:

| $ \begin{array}{c} \frac{\mathrm{d} M_{i j}}{\mathrm{~d} t}=K_{c d}\left(C_{s i}-S_{i j}\right) A_{j}+K_{d} C_{p i} A_{j}- \\ K_{e} W_{i j} A_{j}+C G_{i j} A_{j} \end{array} $ | (3) |

非过饱和时:

| $ \begin{aligned} \frac{\mathrm{d} M_{i j}}{\mathrm{~d} t} &=K_{d} C_{p i} A_{j}-K_{e} W_{i j} A_{j}-K_{r j} \cdot\\ &\left(S_{i j}-C_{s i}\right) A_{j}+C G_{i j} A_{j} \end{aligned} $ | (4) |

2) 堆芯区域:

过饱和时:

| $ \begin{array}{c} \frac{\mathrm{d} M_{i j}}{\mathrm{~d} t}=K_{c d} \cdot\left(C_{s i}-S_{i j}\right) A_{j}+K_{d} \cdot C_{p i} A_{j}- \\ K_{e} W_{i j} A_{j} \end{array} $ | (5) |

非过饱和时:

| $ \begin{array}{c} \frac{\mathrm{d} M_{i j}}{\mathrm{~d} t}=K_{d} C_{p i} A_{j}-K_{e} W_{i j} A_{j}-K_{r j}\cdot\\ \left(S_{i j}-C_{s i}\right) A_{j} \end{array} $ | (6) |

发生沸腾时(Tw>Tsat):

| $ \begin{array}{*{20}{c}} {\frac{{{\rm{d}}{M_{ij}}}}{{{\rm{d}}t}} = \left[ {{K_{cd}}\left( {{C_{si}} - {S_{ij}}} \right) + {K_d}{C_{pi}} - {K_e}{W_{ij}}} \right] \cdot }\\ {{A_j} + {\rm{ \mathsf{ π} }}r_b^2{\delta _\mu }{f_{{\rm{dep }}}}\left( {{C_{si}} + {C_{pi}}} \right)/{A_{{\rm{nucl }}}}} \end{array} $ | (7) |

3) 对于一回路冷却剂:

过饱和时:

| $ \begin{array}{*{20}{c}} {\frac{{{\rm{d}}{M_{si}}}}{{{\rm{d}}t}} = - {K_{cd}}\left( {{C_{si}} - {S_{ij}}} \right){A_j} - 4{\rm{ \mathsf{ π} }}D_p^2{n_p} \cdot }\\ {{V_j}{K_{{\rm{dsp}}}}\left( {{C_{si}} - {S_{ij}}} \right) + C{R_{ij}}} \end{array} $ | (8) |

| $ \begin{array}{*{20}{c}} {\frac{{{\rm{d}}{M_{pi}}}}{{{\rm{d}}t}} = - {K_d}{C_{pi}}{A_j} + {K_e}{W_{ij}}{A_j} + 4{\rm{ \mathsf{ π} }}D_p^2 \cdot }\\ {{n_p}{V_j}{K_{{\rm{dsp}}}}\left( {{C_{si}} - {S_{ij}}} \right)} \end{array} $ | (9) |

非过饱和时:

| $ \frac{\mathrm{d} M_{s i}}{\mathrm{~d} t}=K_{r j}\left(S_{i j}-C_{s i}\right) A_{j}+C R_{i j} $ | (10) |

| $ \frac{\mathrm{d} M_{p i}}{\mathrm{~d} t}=-K_{d} C_{p i} A_{j}+K_{e} W_{i j} A_{j} $ | (11) |

式中:Mij为i元素在j节点内沉积质量,kg;Wij为i元素在j节点内沉积量,kg/m2;Csi为冷却剂中可溶i元素的浓度,kg/m3;Cpi为冷却剂中不可溶i元素的浓度,kg/m3;Sij为i元素在j节点的饱和溶解度,kg/m3;Aj为j节点内的润湿面积,m2;Vj为j节点内的体积,m3;Kcd为可溶性腐蚀产物沉淀速率,m/s;Krj沉积层的溶解速率,m/s;Kd为微粒腐蚀产物沉积速率,m/s;Ke为侵蚀速率,m/s;rb沸腾产生气泡直径,m;δμ沸腾时微层厚度,m;Anucl为气泡形成位置面积,m2;fdep气泡离开频率,s-1;Msi为冷却剂中可溶i元素的质量,kg;Mpi为冷却剂中微粒i元素的质量,kg;Dp为冷却剂中微粒的直径,m;np为冷却剂中微粒的数量密度,#/m3;Kdsp为冷却剂中可溶性腐蚀产物转化为微粒态腐蚀产物速率,m/s;CRij为结构材料腐蚀向冷却剂释放离子速率,kg/(m2 ·h0.5);CGij为结构材料氧化层增长速率,kg/(m2 ·h0.5)。

模型中涉及到的沉淀速率Kcd与溶解速率Krj采用Liser[13]通过实验拟合系数,沉积速率Kd和侵蚀速率Ke通过Beal[14]模型和V. GERASSIMOV[15]模型进行计算,元素饱和溶解度Si通过质量作用定律[11-12]进行计算,燃料元件表面沸腾现象通过SHORT[16]模型进行计算。

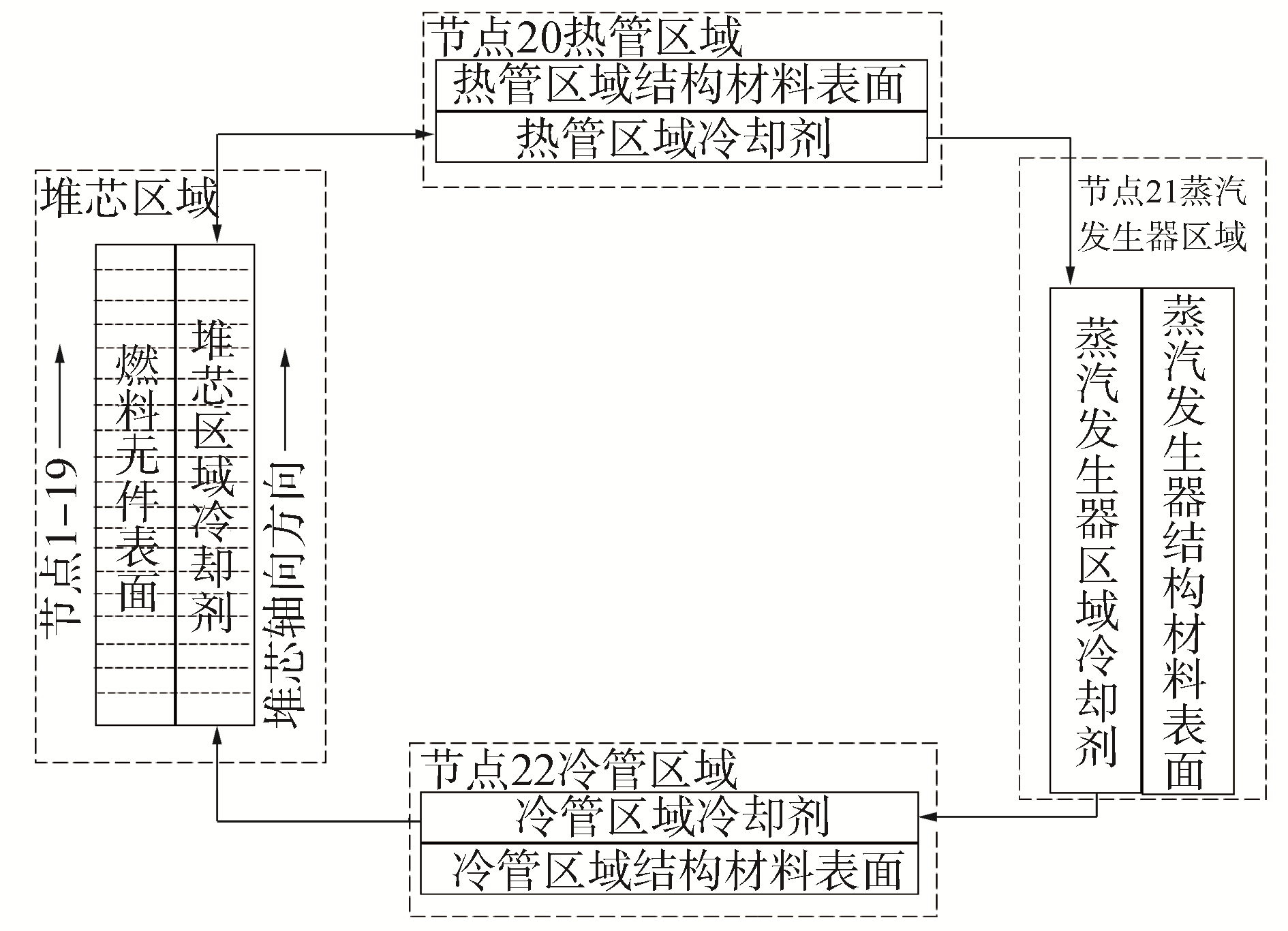

2 计算验证和结果分析 2.1 模拟对象的选择Callaway压水堆核电站一回路系统有很多堆内实测数据,并且EPRI也对其进行过模拟计算,相关结果均可作为参考,所以本研究以该电站为模拟对象进行模型验证。该核电站一回路系统蒸汽发生器传热管的材料为镍基合金(600合金、690合金等),主管道材料为铁基合金(316L、304不锈钢等),堆芯燃料元件材料为锆合金(Zr-4、Zr-2等)。表 2列出了Callaway压水堆核电站一回路运行参数和相关材料所占面积[11]。如图 2所示,根据该核电站的参数,模型中将该核电站堆芯区域划分19个节点,并设置节点20~22分别为热管区域、蒸汽发生器区域和冷管区域。

| 表 2 Callaway压水堆核电站一回路相关参数 Table 2 Data for Callaway PWR Primary system |

|

Download:

|

| 图 2 Callaway核电站一回路节点划分 Fig. 2 Nodes of primary coolant circuit of Callaway | |

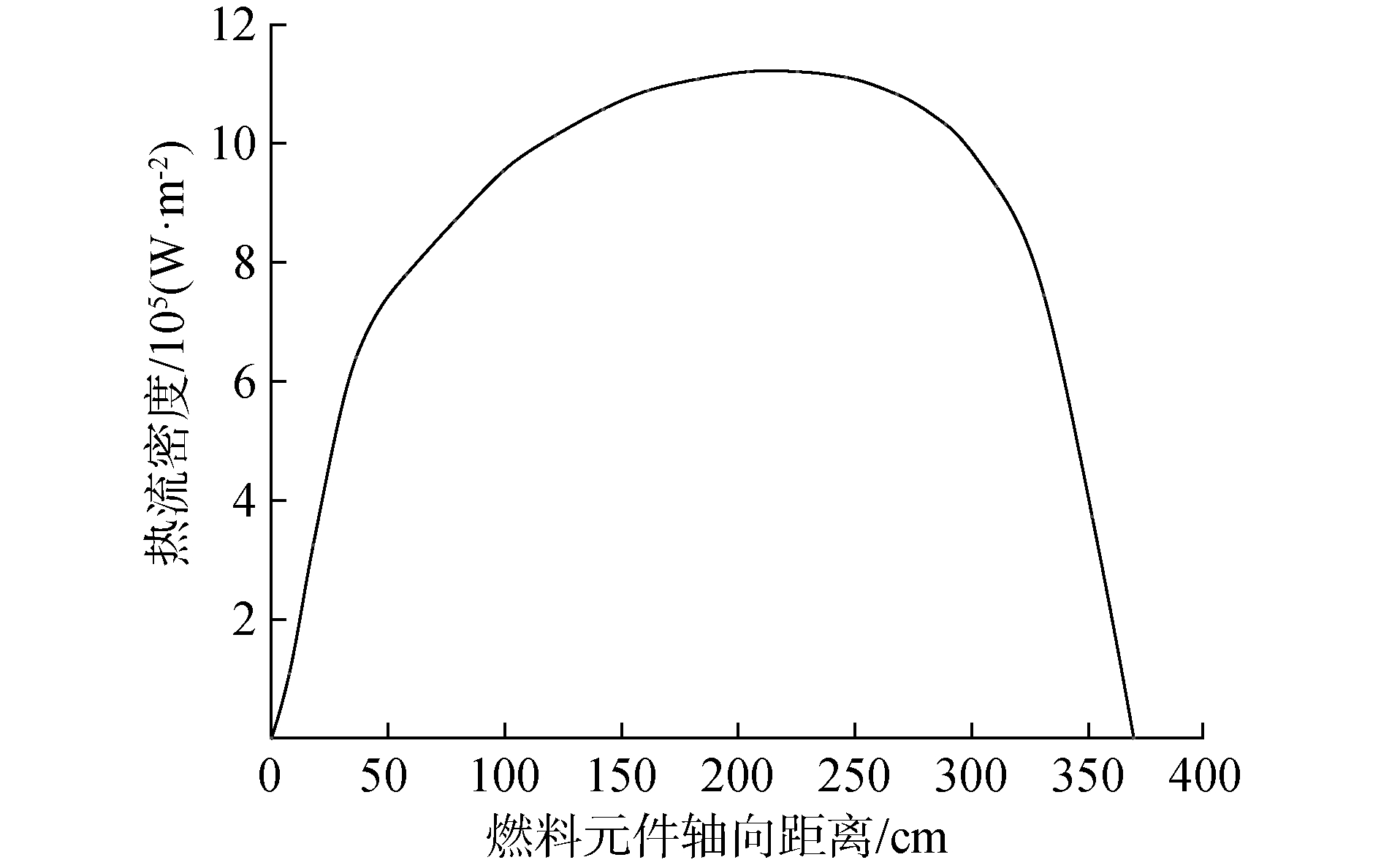

冷却剂和燃料元件温度对模型中饱和溶解度和相关传质参数的计算起到了关键作用。本文采用Callaway核电站第6周期燃料元件(相对功率1.403)的轴向热流密度分布数据(如图 3所示)[17]进行计算,堆芯入口温度为292.7 ℃。

|

Download:

|

| 图 3 Callaway核电站EOC6燃料元件轴向热通量分布 Fig. 3 Heat flux for 1.403 relative power bundles at EOC6 of Callaway | |

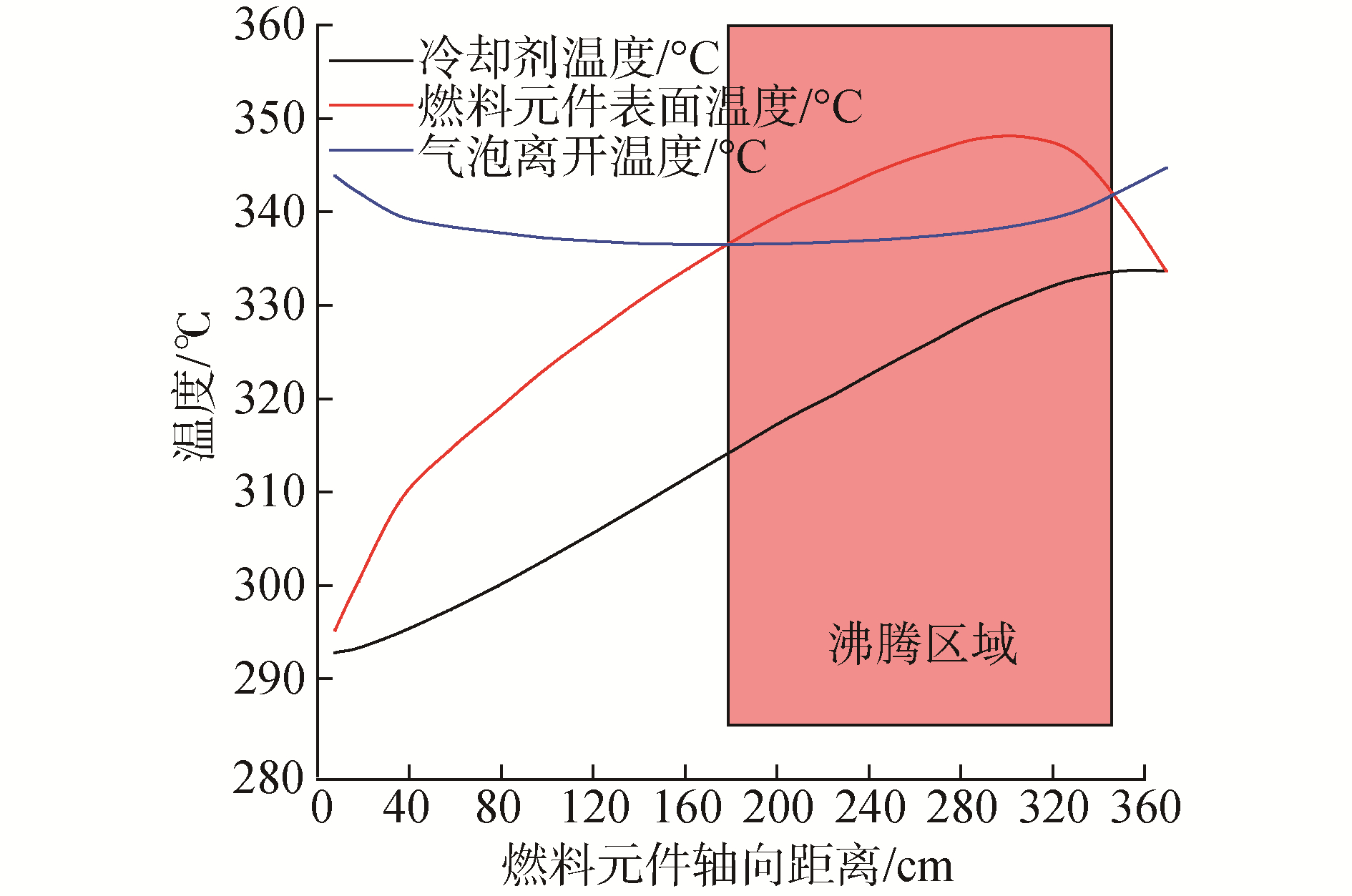

腐蚀产物沉积过程中,当有气泡离开燃料元件表面时就已经发生沉积,尽管此时可能尚未达到过冷泡核沸腾的温度,所以这里采用Thom等[18]的研究模型计算气泡离开温度,进而判断冷却剂是否会在燃料元件表面发生沸腾。通过式(1)、(2)计算可得到冷却剂和燃料元件表面温度如图 4,在相对功率1.403条件下,堆芯出口冷却剂温度Tc=333.6 ℃,燃料元件表面最高温Tw=347.9 ℃。预测燃料元件表面发生沸腾的区域在轴向距离180~341 cm(节点12~18)。

|

Download:

|

| 图 4 冷却剂与燃料元件表面温度计算结果 Fig. 4 Fuel cladding and coolant temperature | |

在1 200 mg/L硼酸、2 mg/L氢氧化锂、pHTavg=7.11,及初始冷却剂中腐蚀产物浓度为0的条件下,计算得到500 d内(1个周期)腐蚀产物(铁、镍和铬元素)在一回路结构材料表面腐蚀产物的沉积总量和沉积分布,计算结果如图 5所示。

|

Download:

|

| 图 5 腐蚀产物在燃料元件表面沉积计算结果 Fig. 5 Results of CRUD on PWR fuel cladding surfaces | |

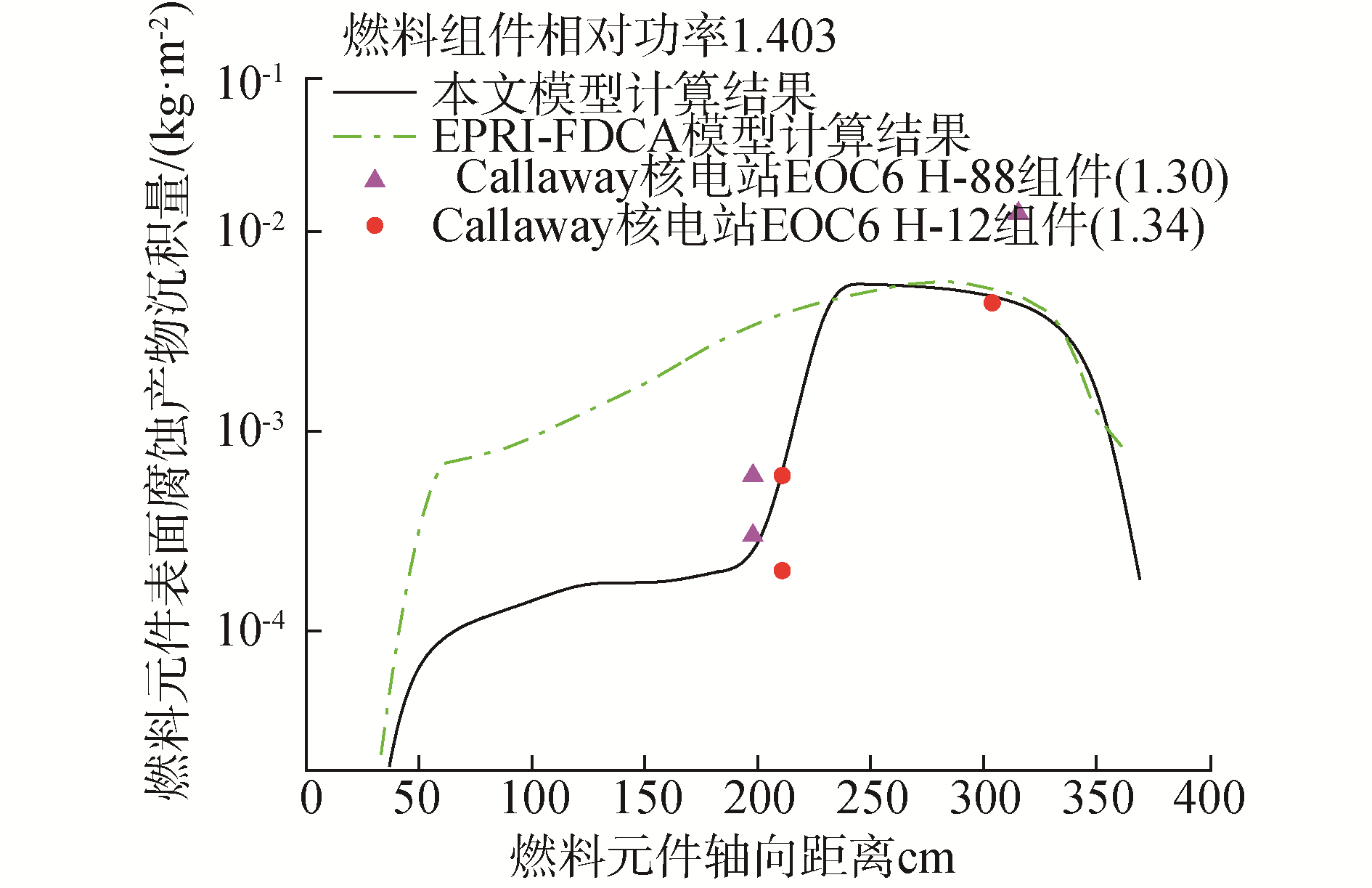

图 5中包括Callaway第6周期H-88和H-12燃料组件上沉积的腐蚀产物取样的测量结果[19]和EPRI-FDCA模型[20]计算结果,以便对比分析。结果表明,燃料元件表面上腐蚀产物的沉积过程受传质过程与沸腾现象的影响,燃料元件表面沸腾主要发生在中上部导致腐蚀产物在相应区域的沉积速率较快且沉积量大。所以沸腾现象会加快腐蚀产物的沉积过程,这主要是由于2种沉积方式的驱动力不同,传质沉积过程驱动力是冷却剂中腐蚀产物浓度和饱和溶解度的差值,而沸腾沉积过程的驱动力是燃料元件热流密度和冷却剂中腐蚀产物浓度。

此外,本模型的计算结果与Callaway核电站测量值在一个数量级,且发生沸腾区域和EPRI-FDCA模型计算趋势相符。可以认为该模型在预测燃料元件表面腐蚀产物沉积量、沉积分布上具有一定的可靠性。

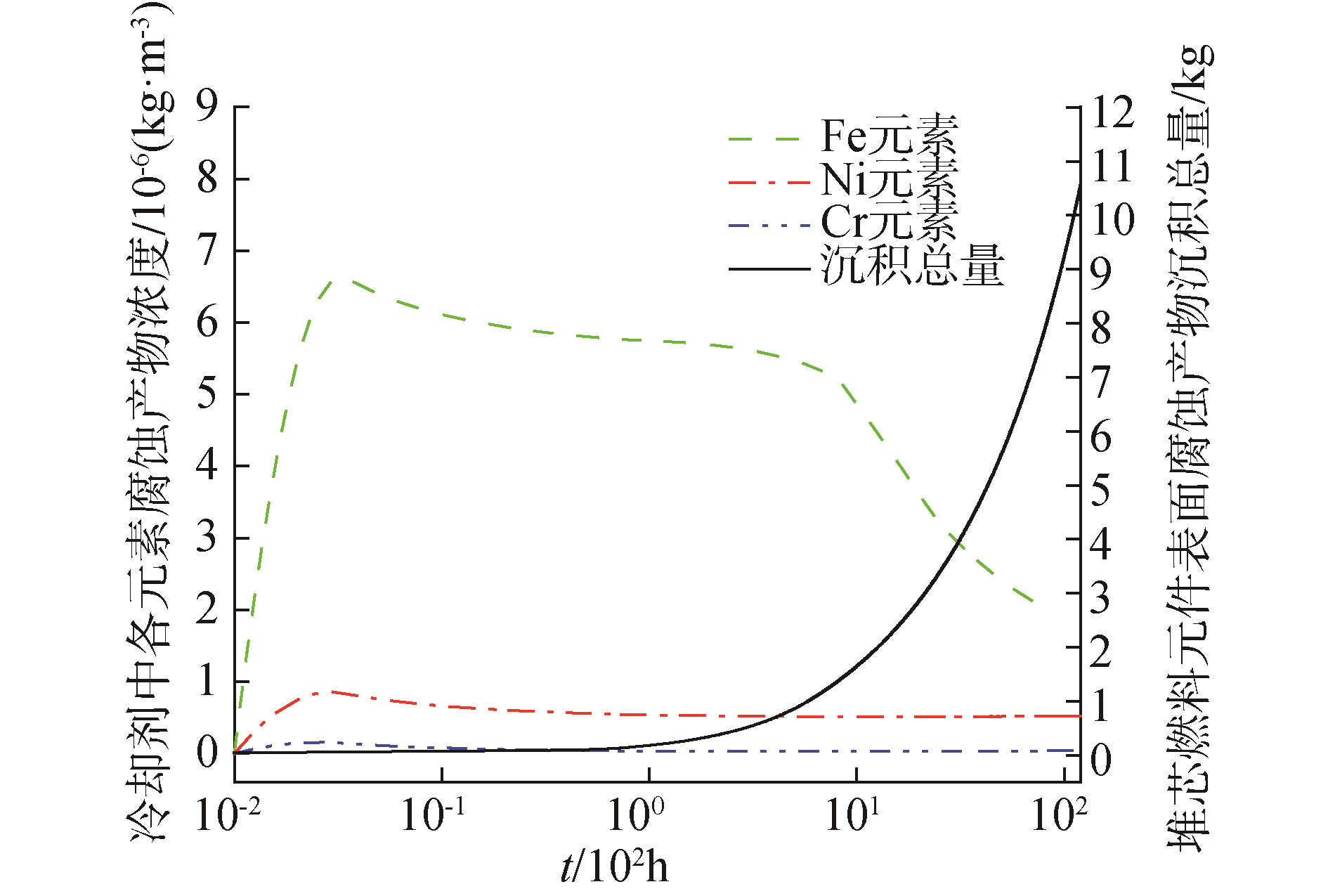

2.3.2 腐蚀产物沉积总量和冷却剂中腐蚀产物组成元素浓度随运行时间变化冷却剂中腐蚀产物组成元素浓度随时间变化如图 6所示。可以看出,随着运行时间的增加,冷却剂中Ni元素浓度(包括离子态和粒子态)同步增加,大约7 h后稳定在5.23×10-7 kg/m3;Cr元素与Ni元素变化趋势相似,最后稳定在3.91×10-8 kg/m3;Fe元素与Ni、Cr不同,大约7 h之前大量增加,7~1 000 h稳定在5.89×10-6 kg/m3, 1 000 h之后迅速减小。这主要是在初期冷却剂中腐蚀产物浓度尚未达到饱和,所以冷却剂中腐蚀产物浓度增长速率较快;当达到饱和值之后,冷却剂中腐蚀产物浓度就趋于稳定。在1 000 h后一回路结构材料腐蚀释放Fe元素速率小于沉积速率,导致冷却剂中Fe元素腐蚀产物浓度下降。燃料元件表面腐蚀产物沉积的总量随着运行时间持续增加,在运行500 d后堆芯燃料元件表面腐蚀产物总量为10.56 kg。

|

Download:

|

| 图 6 沉积总量和冷却剂中腐蚀产物浓度随时间变化 Fig. 6 Variation of CRUD and CPs with time | |

对Callaway核电站一回路不同区域沉积量进行计算,结果表明,在堆芯非沸腾区域燃料元件表面腐蚀产物沉积量2.63×10-7~2.14×10-4 kg/m2,沸腾区域沉积量为1.99×10-3~5.51×10-3 kg/m2,热管区域沉积量为3.73×10-3 kg/m2,蒸汽发生器区域沉积量为5.77×10-4 kg/m2, ,冷管区域沉积量为2.69×10-4 kg/m2。假设腐蚀产物沉积层的密度为1.2×103 kg/m3(孔隙率77%),计算得到沸腾区域最大沉积层厚度为4.59 μm,堆芯平均沉积层厚度为1.46 μm,符合文献中报道只运行一个周期的燃料元件表面最大腐蚀产物沉积层厚度4~9 μm[19]。

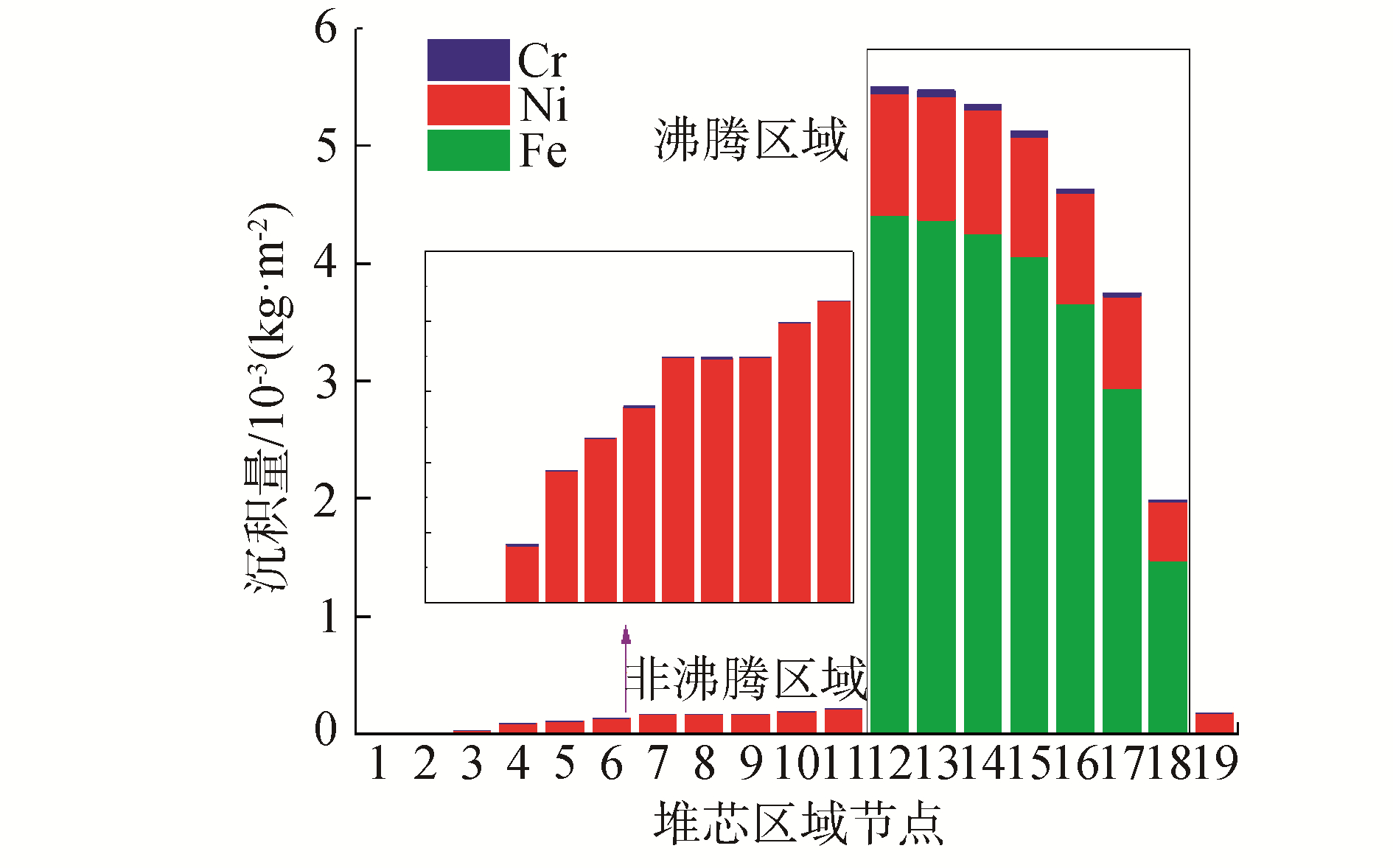

2.4 燃料元件表面腐蚀产物沉积物组成燃料元件表面腐蚀产物沉积层中Fe、Ni和Cr元素含量计算结果如图 7所示。铁元素主要在燃料元件表面的沸腾区域沉积,而在非沸腾区的沉积量较小;镍元素在整个堆芯区域都保持较大的沉积量,铬元素在整个堆芯区域沉积量很小。可以看出,不同元素在不同区域的沉积量存在一定差异,这是因为在沉积过程中,由于不同区域沉积机制不同导致沉积驱动力不同,所以造成了不同元素在不同区域的沉积量差异。

|

Download:

|

| 图 7 不同元素在燃料元件表面沉积量计算结果 Fig. 7 Constituent Elements of CRUD on fuel cladding surface | |

在非沸腾区域铁元素相对于镍、铬元素的饱和溶解度大,腐蚀产物沉积的驱动力较小,导致其沉积量较小;在沸腾区域,沸腾现象会导致元素局部浓度发生浓缩,而Fe在冷却剂中含量较大,所以沉积量较大。

对于堆芯非沸腾区域沉积层主要以Ni元素为主,仅有微量的Cr元素,所以在此处沉积层主要以NiO和单质Ni形式存在。计算得到堆芯沸腾区域沉积层中2.95≤Fe/Ni≤4.25,符合文献[12]中对沉积层实测2.3≤Fe/Ni≤6.5,同时堆芯沸腾区域还有少量Cr元素的沉积,这意味着此区域沉积层除了以NixFe3-xO4形式存在,还应该存在更复杂的铁镍铬尖晶石结构。

3 结论1) 与Callaway核电站实际观测值和EPRI开发FDCA模型对比,本文开发模型在预测燃料元件表面腐蚀产物沉积量、沉积分布上具有一定的可靠性。

2) 燃料元件表面过冷沸腾现象会加剧腐蚀产物的沉积,发生沸腾位置的沉积量比未沸腾位置高出一个数量级。

3) 燃料元件表面发生沸腾位置处腐蚀产物沉积主要以Fe元素为主,Ni元素沉积量较小,还含有微量的Cr元素;在不发生沸腾位置处主要以Ni元素为主。

| [1] |

CHEN Jiaxin. On the interaction between fuel crud and water chemistry in nuclear power plants[R]. Stockholm: Swedish Nuclear Power Inspectorate, 2000.

(  0) 0)

|

| [2] |

International atomic energy agency. Current trends in nuclear fuel for power reactors[R]. Vienna: IAEA, 2007.

(  0) 0)

|

| [3] |

WALTER D J, KENDRICK B K, PETROV V, et al. Proof-of-principle of high-fidelity coupled CRUD deposition and cycle depletion simulation[J]. Annals of nuclear energy, 2015, 85: 1152-1166. DOI:10.1016/j.anucene.2015.07.034 (  0) 0)

|

| [4] |

DESHON J. PWR Axial offset anomaly (AOA) guidelines, revision 1[R]. Palo Alto: EPRI, 2004.

(  0) 0)

|

| [5] |

BESLU P, FREJAVILLE G, LALEX A. A computer code PACTOLE to predict activation and transport of corrosion products in a PWR[M]//British Nuclear Energy Society. Water Chemistry of Nuclear Reactor Systems. London: The Society, 1978.

(  0) 0)

|

| [6] |

DI PACE L, DACQUAIT F, SCHINDLER P, et al. Development of the PACTITER code and its application to safety analyses of ITER primary cooling water system[J]. Fusion engineering and design, 2007, 82(3): 237-247. DOI:10.1016/j.fusengdes.2006.11.002 (  0) 0)

|

| [7] |

张竞宇, 李璐, 宋文, 等. 水冷聚变堆活化腐蚀产物源项分析程序开发[J]. 原子能科学技术, 2015, 49(S1): 68-74. ZHANG Jingyu, LI Lu, SONG Wen, et al. Program development for source term analysis of activated corrosion product in water-cooled fusion reactor[J]. Atomic energy science and technology, 2015, 49(S1): 68-74. (  0) 0)

|

| [8] |

李璐, 张竞宇, 郭庆洋, 等. 水冷聚变堆主回路活化产物源项计算分析[J]. 核技术, 2016, 39(11): 81-86. LI Lu, ZHANG Jingyu, GUO Qingyang, et al. Calculation and analysis of activation products source term in water-cooled fusion reactor primary circuit[J]. Nuclear techniques, 2016, 39(11): 81-86. (  0) 0)

|

| [9] |

Electric power research institute. Boron-induced offset anomaly (BOA) risk assessment tool, Version 1.0[R]. Palo Alto: EPRI, 2003.

(  0) 0)

|

| [10] |

MORILLON A M. Modelling of radionuclide transport in a simulated PWR environment[D]. Morillon: Massachusetts Institute of Technology, 1987.

(  0) 0)

|

| [11] |

LEE C B. Modeling of corrosion product transport in PWR primary coolant[D]. Massachusetts: MIT, 1990.

(  0) 0)

|

| [12] |

KANG S, SEJVAR J. CORA-Ⅱ model of PWR corrosion-product transport[M]. Pittsburgh: Nuclear Technology Div, 1985: 11-169.

(  0) 0)

|

| [13] |

LISTER D H. Mass transfer in the contamination of isothermal steel surfaces[J]. Nuclear science and engineering, 1976, 61(1): 107-112. DOI:10.13182/NSE76-A28466 (  0) 0)

|

| [14] |

BEAL S K. Deposition of particles in turbulent flow on channel or pipe walls[J]. Nuclear science and engineering, 1970, 40(1): 1-11. DOI:10.13182/NSE70-A18874 (  0) 0)

|

| [15] |

DINOV K A. A model of crud particle/wall interaction and deposition in a pressurized water reactor primary system[J]. Nuclear technology, 1991, 94(3): 281-285. DOI:10.13182/NT91-A15809 (  0) 0)

|

| [16] |

SHORT M P. The particulate nature of the crud source term in light water reactors[J]. Journal of nuclear materials, 2018, 509: 478-481. DOI:10.1016/j.jnucmat.2018.07.008 (  0) 0)

|

| [17] |

SABOL G P. Root cause investigation of axial offset anomalies[R]. Palo Alto: EPRI, 1997.

(  0) 0)

|

| [18] |

FRUZZETTI K. Modeling the axial offset of two cycles of a 900-MW pressurized water reactor core, TR-1013681[R]. California: EPRI, 2006.

(  0) 0)

|

| [19] |

DESHON J. Evaluation of fuel cladding corrosion and corrosion product deposits from Callaway cycle 14, TR-1013425[R]. California: EPRI, 2006.

(  0) 0)

|

| [20] |

FRATTINI P. Modeling deposit formation on pressurizedwater reactor fuel cladding surfaces, TR-1000988[R]. California: EPRI, 2000.

(  0) 0)

|

2021, Vol. 42

2021, Vol. 42