2. 中国电子科技集团公司第49研究所, 黑龙江 哈尔滨 150028;

3. 哈尔滨工程大学 水声工程学院, 黑龙江 哈尔滨 150001

2. China Electronics Technology Corporation 49 Research Institute, Harbin 150028, China;

3. College of Underwater Acoustic Engineering, Harbin Engineering University, Harbin 150001, China

氮化铝薄膜材料耐高温、化学性质稳定、绝缘性能好、导热性能好,是优良的压电材料。氮化铝晶体熔点3 500 K,电阻率大于1×1013 Ω,热膨胀系数小于(4.5×10-6/K),带隙宽度(6.2 eV),化学性能稳定,常压下的升华分解温度为2 450 ℃,是一种高温耐热材料。致密型氮化铝具有疏水特性,且几乎不与浓无机酸发生反应。氮化铝薄膜机电耦合系数大、声速高、高频性能好,适合于制作声表面波器件[1]。氮化铝的性能与制备工艺有关,密度一般为3.2~3.3 g/cm3,弹性模量310 GPa,抗弯强度为350~400 MPa,莫氏硬度为9~10[2-4]。

氮化铝材料的优异特性主要表现在以下几个方面:1)微机电系统(micro electro mechanical system, MEMS)的可致动传感元件,氮化铝薄膜材料具有的电机双向的可致动特性,且容易通过反应溅射法制得的优势,引发广泛关注,已经应用于PMUT、射频痕量检测等多种类型的传感器技术研究[5-6];2)相比于传统的压电陶瓷和氧化锌(ZnO)等压电材料,氮化铝薄膜在传感器微型化方面优势明显;3)在压电特性方面,ALN压电材料虽然压电系数相对较低,但其介电常数也低,因此其FOM值较高[3];4)氮化铝薄膜与MEMS工艺的兼容性,有利于批量一致性制造;5)ALN薄膜的表面声波速度是目前已知所有无机非铁电性压电材料中最高的,纵向声速高达11 000 m/s,而压电陶瓷的声速一般在3 000~5 000 m/s。

MEMS是将微电子技术与微机械加工技术融合到一起完成特定系统功能的芯片器件,加工尺度范围一般在微米范围内,具有体积小、重量轻的微型化特点以及可集成化和可批量生产的特点[7-9]。Richard等应用氮化铝与CMOS工艺兼容性特点提出了氮化铝压电微机械超声换能器[10],指出相比于压电陶瓷,应用氮化铝材料可以改善信噪比;徐景辉等[11]提出的应用氮化铝压电材料实现的MEMS超低频水听器,工作频率为10~100 Hz,声压灵敏度为-182 dB,对于MEMS压电水听器来讲实现了较高的声压灵敏度;中科院李传宇等[12]提出的超薄硅衬底氮化铝兰姆波压电谐振器,设计的兰姆波谐振器可以实现痕量物质高精度检测,其研究指出应用氮化铝的兰姆波传感器具有化学稳定性高、与CMOS兼容和耐高温的优点。

在水下声学传感器技术领域,海洋声场的时变和空变特性使水下探测问题变得十分复杂,目标远程探测能力受传感器灵敏度、本底噪声和低频响应能力等方面特性较高需求的制约。在多年MEMS传感器的水声应用尝试过程中,其高性能、微型化、可批量一致性制造等技术优势一直没有得到很好的发挥,究其原因一方面是由于水下声波波长尺度大,对压电陶瓷水听器的尺寸具有一定的包容度,另一方面MEMS传感器匹配适用的压电材料特性尚未达到压电陶瓷材料的性能水平。随着氮化铝新材料的出现,其既有高于压电陶瓷的良好压电特性,又与MEMS工艺兼容,因此将其应用于低频、高灵敏水声传感器的设计值得研究和探索。另外随着各类无人平台技术的发展,集成化的多元传感器技术可以支持无人平台获得更多的信息,增加智能感知能力。因此开展基于氮化铝薄膜材料的新型声压传感器技术研究,探索这一新材料的敏感模式与声学匹配性设计,尤其是探索适合低频响应的弯曲敏感检测模式的设计方法,研究ALN压电薄膜材料与力学MEMS敏感结构的匹配关系和信号提取方法进行初步分析,可为后续传感器设计提供基础验证数据,为MEMS多传感器集成技术的实现积累技术经验。

1 MEMS声压传感器设计原理ALN材料MEMS声压传感器的核心设计内容是MEMS力学敏感结构,当声压作用于声传感器时会引起力敏结构的变化,敏感结构的设计就是最大化的将声压转化成输出信号,本文主要参比弯曲振动模式开展MEMS敏感结构的设计。下面以典型的周边固支圆形平膜片结构为例,说明设计工作原理。

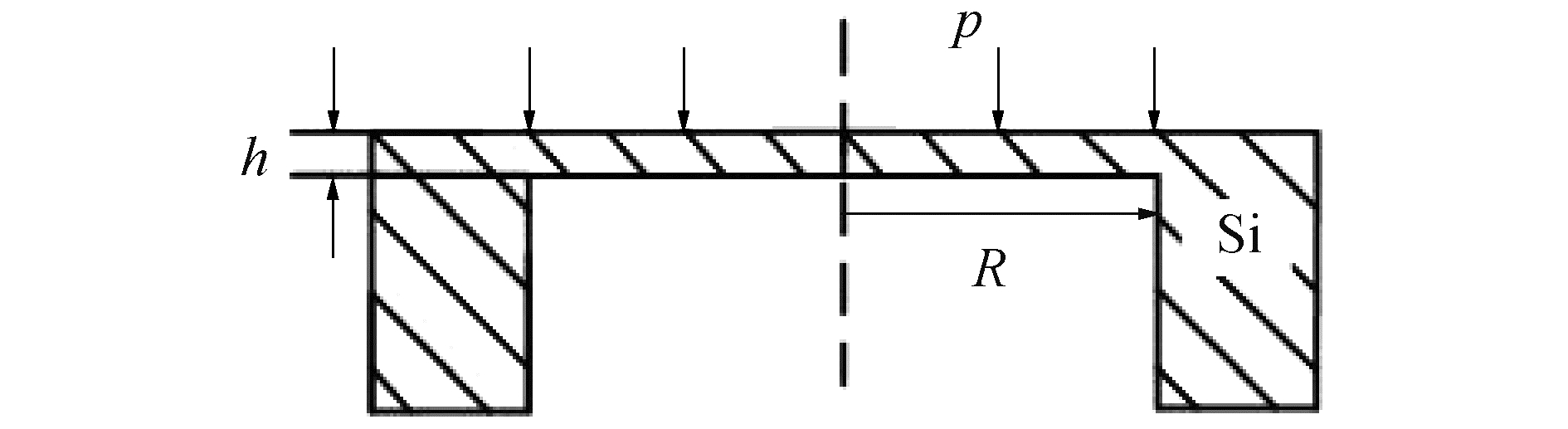

1.1 MEMS力学敏感结构设平膜片厚度为h,薄膜区域的半径为R的典型周边固支圆形平膜片结构如图 1所示[13]。

|

Download:

|

| 图 1 周边固支圆形平膜片横截面 Fig. 1 The cross section of a circular flat diaphragm with peripheral solid support | |

为了避免声压作用过程产生非线性,需要满足2个条件:1)假设压力p是均匀作用于平膜片表面的;2)应用小挠度理论,即平膜片的最大挠度不大于1/3膜厚。根据弹性力学理论建立平膜片特征方程为:

| $ \frac{p R^{4}}{E h^{4}}=\frac{16}{3\left(1-\mu^{2}\right)} \cdot \frac{\omega_{0}}{h} $ | (1) |

通过对方程求解可得膜片上的应力分布。

径向应力:

| $ s_{r}=\frac{3 p}{8 h^{2}}\left[R^{2}(1+m)-r^{2}(3+m)\right] $ | (2) |

切向应力:

| $ \sigma_{t}=\frac{3 p}{8 h^{2}}\left[R^{2}(1+\mu)-r^{2}(1+3 \mu)\right] $ | (3) |

平膜片的最低自振频率为[13]:

| $ f_{0}=\frac{10.17 h}{2 \pi R^{2}} \sqrt{\frac{E}{12\left(1-\mu^{2}\right) \rho}} $ | (4) |

式中:E为平膜片材料的弹性模量;μ为泊松比;h为膜片厚度;R为膜片半径;r为膜片上任意坐标点的半径;ρ为膜片材料的密度。

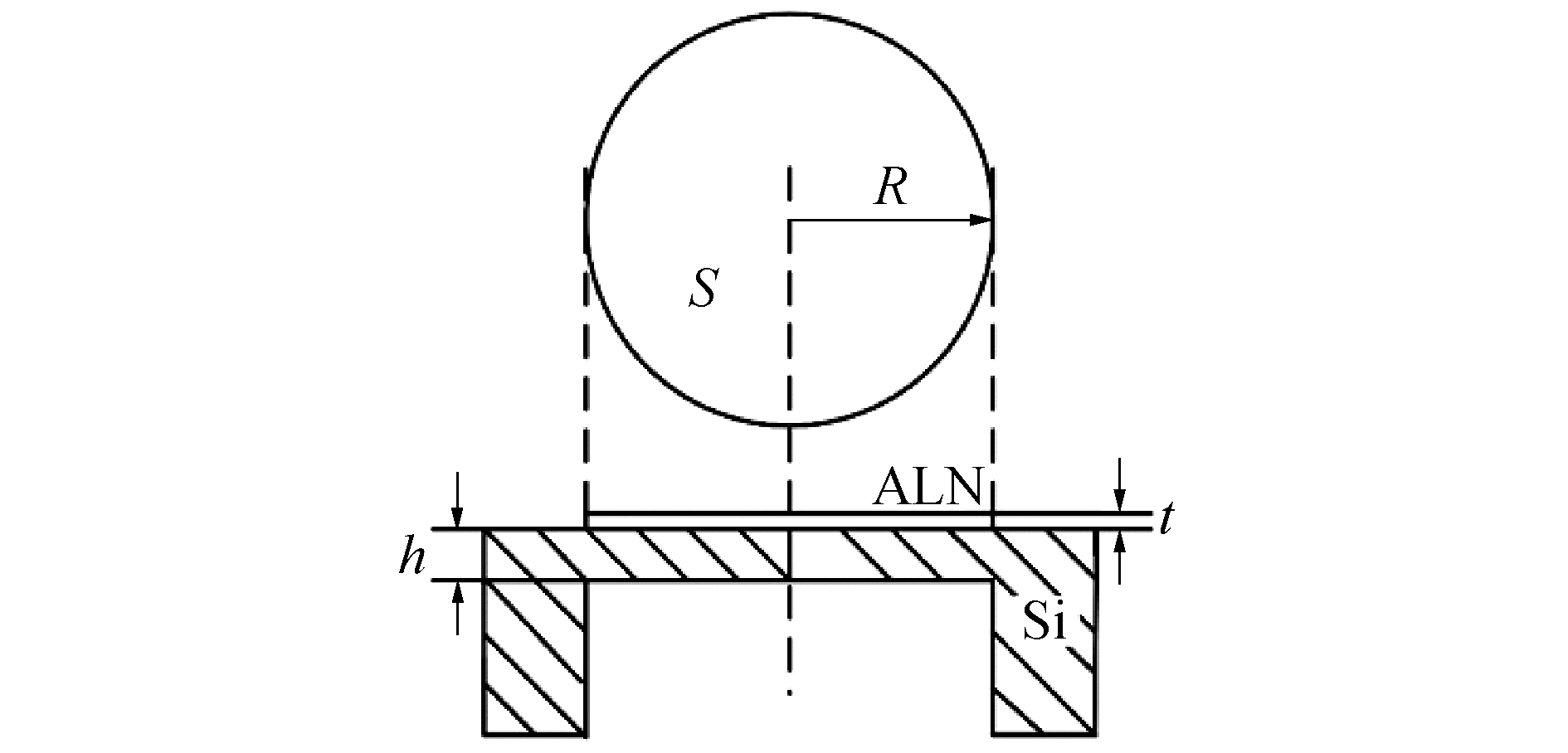

1.2 声传感器工作原理在周边固支圆形平膜片结构上制作一层氮化铝薄膜,如图 2所示。图 2中S为极板面积,m2;t为压电元件厚度,m;h为膜片厚度,m。

|

Download:

|

| 图 2 附有氮化铝薄膜的周边固支圆形平膜片结构 Fig. 2 Attached to the aluminum nitride film peripheral solid support circular diaphragm structure | |

因为氮化铝压电层很薄,远远小于平膜片厚度,力学关系近似不变。平膜片上的应力通过压电效应转化为电荷信号输出,应力作用于压电层激发正压电效应,根据压电方程(d-型):

| $ \left\{\begin{array}{l} S_{h}=s_{h k}^{E} T_{k}+d_{j h} D_{i}, h, k=1, 2, \cdots 6 \\ D_{i}=d_{i k} T_{k}+\varepsilon_{i j}^{T} E_{j}, i, j=1, 2, 3 \end{array}\right. $ | (5) |

式中:shkE为恒电场的柔性常数分量;djh为压电常数分量;dik为应变常数分量;εijT为恒应力的介电常数分量;Di为电位移分量;Ej为电场分量。

对氮化铝压电层表面积上的电位移积分求得的总电荷量为:

| $ Q=\int D \mathrm{~d} s=\frac{3 \pi p(1+\mu) d_{31}}{4 E} g \frac{R^{4}}{h^{2}} $ | (6) |

依据电荷灵敏度的定义式,得到电荷灵敏度为:

| $ M_{0}=\frac{3 \pi(1+\mu) d_{31}}{4 E} g \frac{R^{4}}{h^{2}} $ | (7) |

氮化铝压电薄膜近似看成平行板电容器,电容量为C=(εrε0S)/t,式中εr为压电材料相对介电常数;ε0是真空介电常数(ε0=8.85×10-12 F/m)。

又因为输出电压V=Q/C,传感器的电压灵敏度为:

| $ \begin{array}{c} M_{e}=\frac{3 d_{31}}{8 \varepsilon r \varepsilon_{0}} g tg\frac{(1+\mu)}{E} \frac{R^{2}}{h^{2}}= \\ \frac{3}{8} \mathrm{FOM} g t \frac{(1+\mu)}{E} \frac{R^{2}}{h^{2}} \end{array} $ | (8) |

式中FOM值为压电材料的压电系数与介电常数之比,即FOM=d/ε。

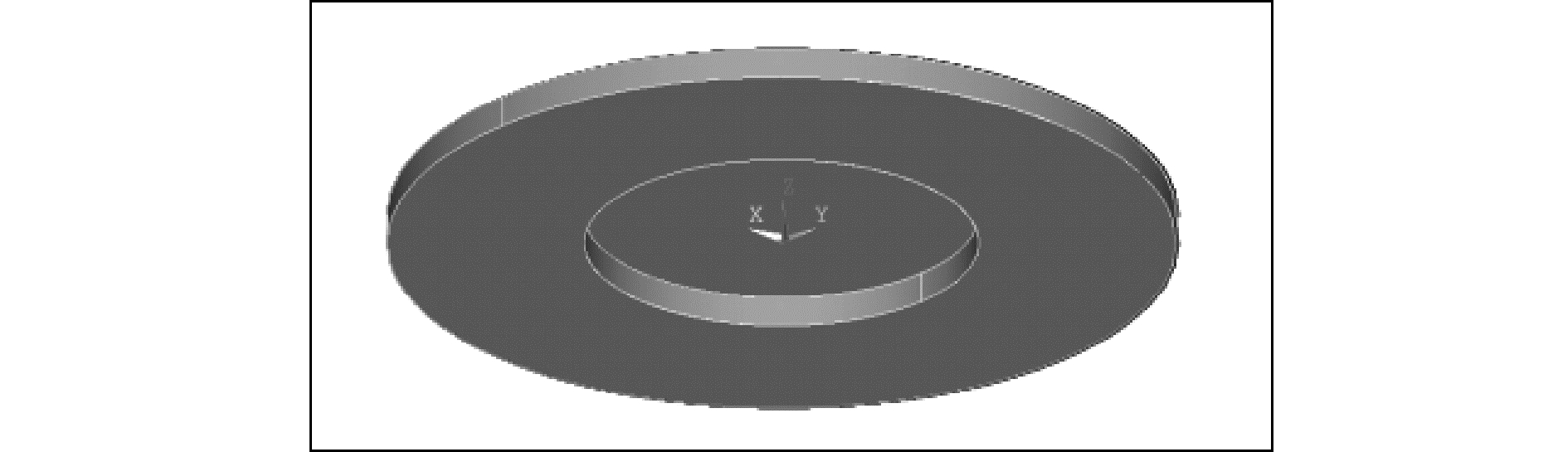

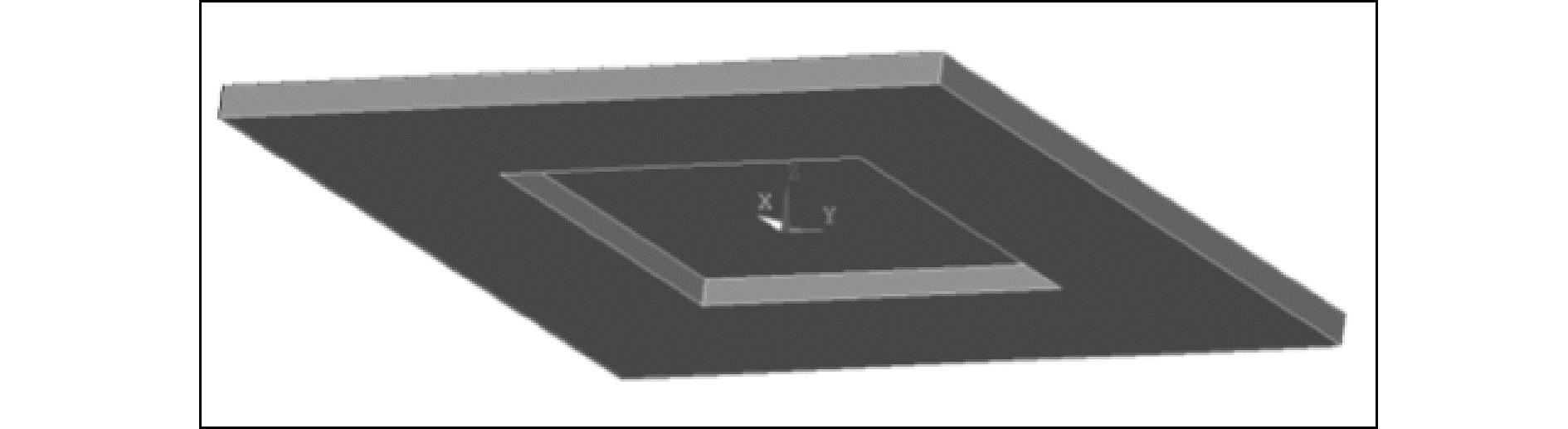

2 设计与仿真 2.1 MEMS力学敏感结构设计与仿真MEMS敏感结构的设计目标是在敏感膜片承受声压时获得大而且稳定的应力、应变变化,从而提高测量灵敏度,同时又保有一定的过载能力,不至于在承受过载声压时膜片发生损坏。本文中构建的弹性敏感结构模型有2种,分别如图 3和图 4所示。

|

Download:

|

| 图 3 周边固支圆盘结构模型 Fig. 3 The structure model of the peripheral fixed disc | |

|

Download:

|

| 图 4 周边固支方形薄板结构模型 Fig. 4 The structure model of the square thin plate with clamped periphery | |

图 3中所示周边固支圆形平膜片弹性敏感结构的设计需考虑平膜片结构设计约束,为了避免出现非线性,结构设计时要求满足小挠度理论假设条件,平膜片半径R和厚度h之间要满足:

| $ \frac{3 p\left(1-\mu^{2}\right)}{16 E}\left(\frac{R}{h}\right)^{4} \leqslant \frac{1}{3} $ | (9) |

在弹性形变的限度内为了保证硅膜片的良好线性度,得到膜片半径R和厚度h之间的关系为:

| $ \frac{R}{h} \leqslant \sqrt{\frac{4}{3} \frac{\sigma}{p}} $ | (10) |

如果选用的目标量程是0~20 kPa,硅的弹性极限是σ=8×107 Pa,由式(9)和式(10)得到膜片半径与膜厚的限定关系为R/h < 64.99。

同理图 4所示周边固支方形平膜片弹性敏感结构,应用小挠度理论估算,硅膜片的边长a和厚度h之间的关系应该要满足以:

| $ \frac{2 a}{h} \leqslant \sqrt{\frac{4}{3} \frac{\sigma}{p}} $ | (11) |

将弹性极限系数σ和压力p的最大值代入上式中,并且取方形硅膜片的边长a为5 mm,计算得h≥34.23 μm。

选用八节点六面体单元SOLID185,参考单晶硅的材料属性,设置单元密度为2 330 kg/m3,弹性模量为190 GPa,泊松比为0.23。

在工作平面的直角坐标系中以Z轴为对称轴,以XY平面为圆柱体底面直接建立圆柱体,再应用布尔减操作得到一个外圆柱体半径5 mm,内部圆盘半径2.5 mm、厚度为50 μm的周边固支圆盘;同理构建的方形薄膜区域的弹性敏感结构,边长为5 mm厚度为50 μm。

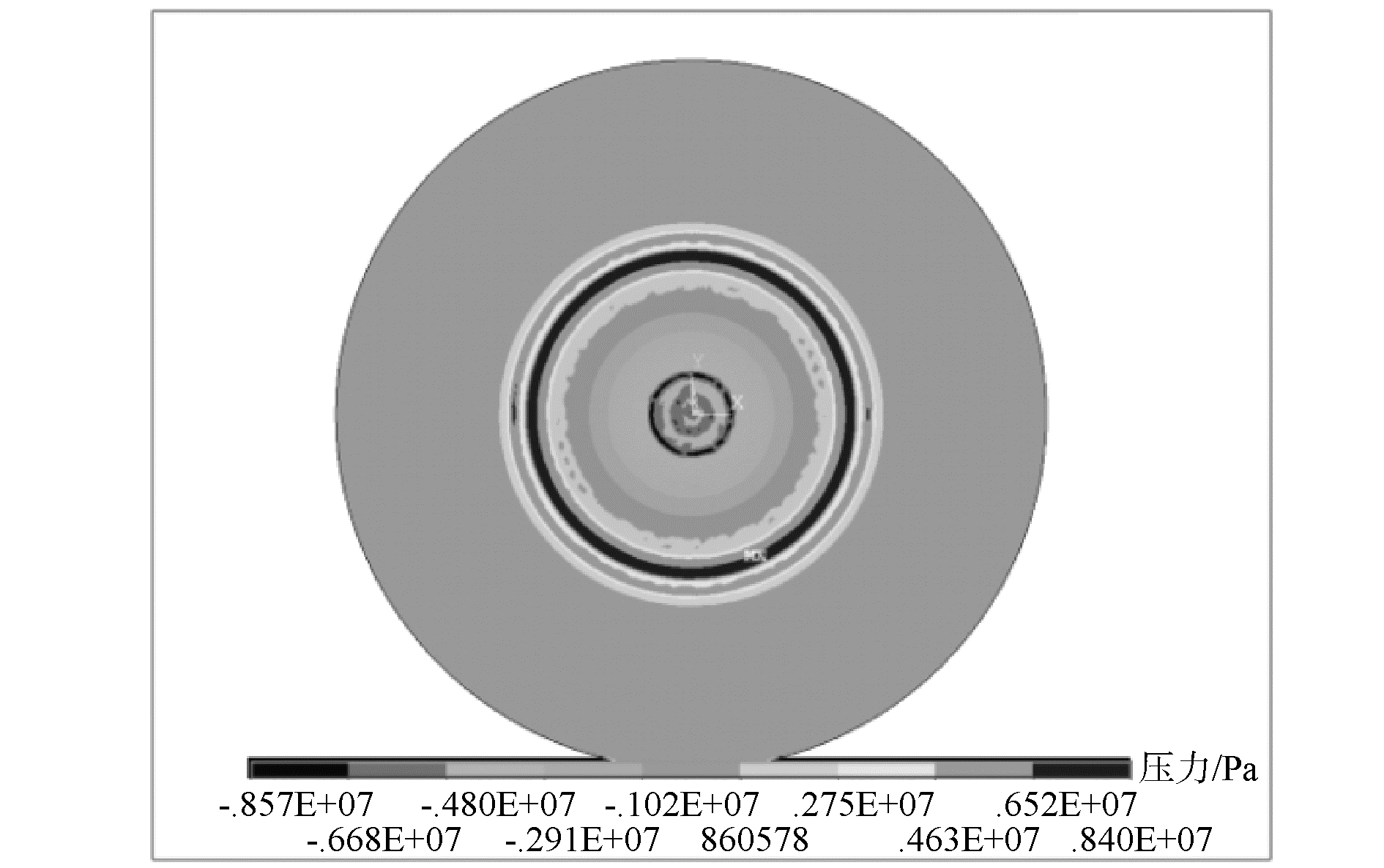

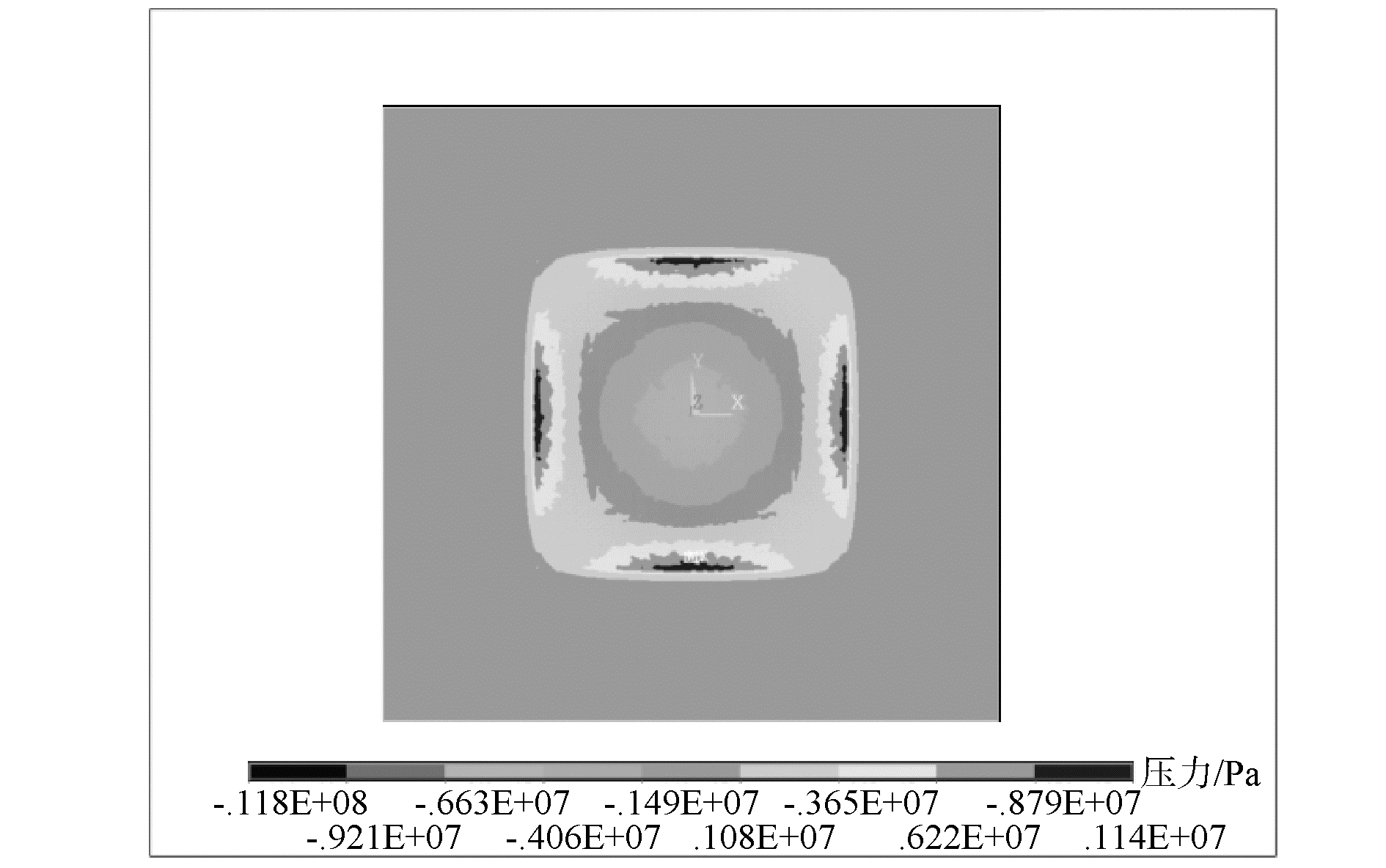

拾取整个结构体,并设置单元大小为5e-5,对图 2中结构划分四面体网格,再施加位移约束:依次拾取圆柱体底面的圆环线,将约束设置为ALL DOF:并在薄圆盘的上表面施加沿Z轴的10 Pa均匀压力,赋予模型边界条件并求解之后得到的周边固支圆膜片和方形平膜片的径向应力分布等值线图分别如图 5、图 6所示。

|

Download:

|

| 图 5 圆膜片径向应力分布 Fig. 5 Radial stress of a circular diaphragm | |

|

Download:

|

| 图 6 方膜片径向应力等值线分布 Fig. 6 Radial stress contour of square diaphragm | |

根据仿真结果,结合设计经验和工艺条件,选择设计膜片尺寸为5×5 mm,厚度为50 μm。在10 Pa均布压力作用下,周边固支结构圆形薄膜片最大径向应力为8.4 kPa,方形膜片径向应力的最大值为11.4 kPa,对比可知在相同压力条件下方形膜片存在应力集中区,通过对比可以看出在尺寸几乎相同、同等压力条件下,方形膜片应力更敏感,更有利于获得高灵敏度。综合考虑后,本设计中选择使用方膜片结构制作试验芯片。

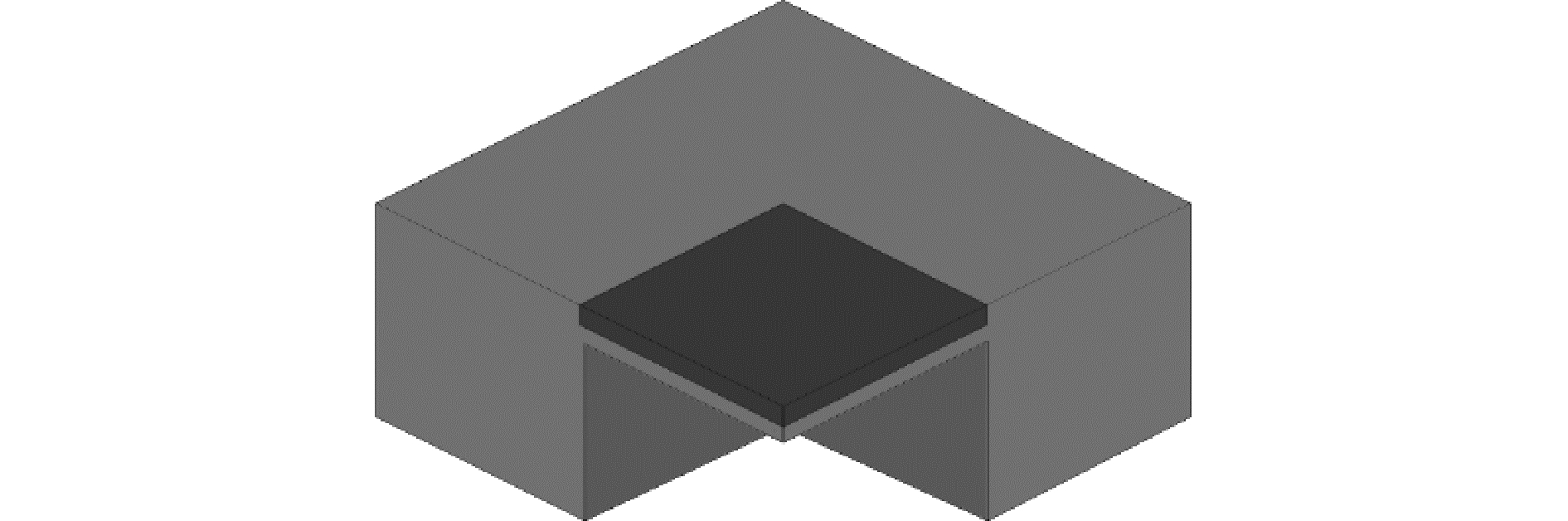

2.2 氮化铝MEMS声压传感器设计与仿真附有氮化铝压电层的周边固支方形平膜片弹性敏感结构模型如图 7所示。

|

Download:

|

| 图 7 传感器三维敏感结构模型(1/4模型) Fig. 7 Three-dimensional sensing structure model of the sensor(1/4 model) | |

仿真分析设置氮化铝压电材料的单元类型选用耦合单元SOLID5,周边固支圆盘单元类型为结构单元SOLID185,由于传感器结构的轴对称性,在仿真过程中建立1/4模型来简化分析计算过程,图 7中浅灰色部分代表周边固支正方体硅杯,黑色部分代表铺设在薄膜区域上的氮化铝压电层。

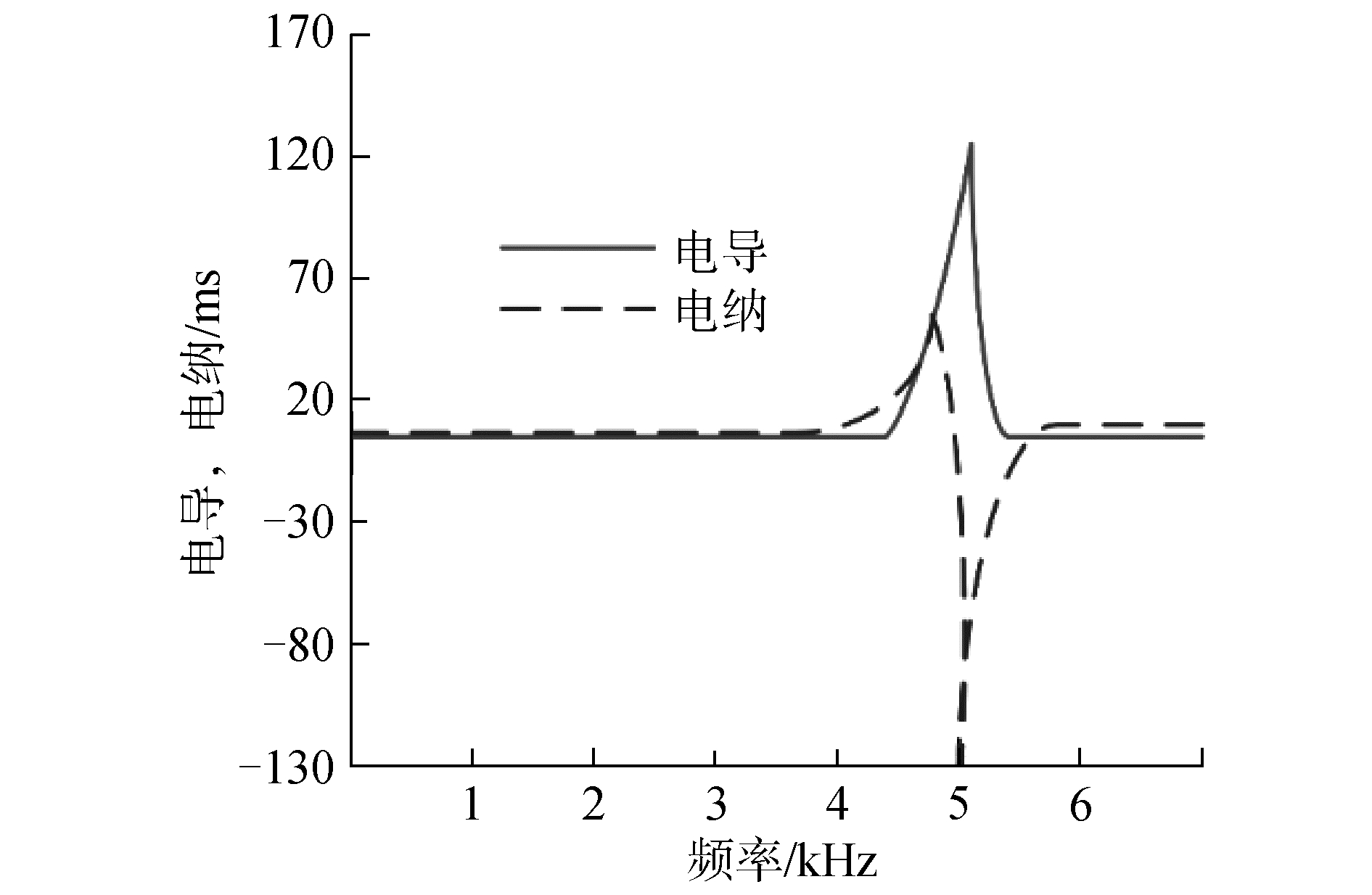

当有声压作用时,相当于在结构上加载了一个持续的周期性变化的载荷,声压载荷引起膜上应力变化,应力变化使压电材料上产生电荷信号。在有限元分析中,用谐响应分析来完成由应力到电荷这一过程的仿真模拟。为方便加载分析,假设电极覆盖整个薄膜区域。构建模型之后施加位移约束,在压电耦合中利用节点耦合,注意对应铺设电极面的压电面上设定节点自由度耦合,相同的电势面构成耦合,在电极面上分别施加±1 V的载荷电压,另外将空气里的阻尼系数设置为常数值0.006。对声压传感器做谐响应分析,便得到如图 8所示的导纳曲线,该结构具有5.2 kHz的谐振频率。

|

Download:

|

| 图 8 传感器导纳曲线 Fig. 8 Sensor admittance curve | |

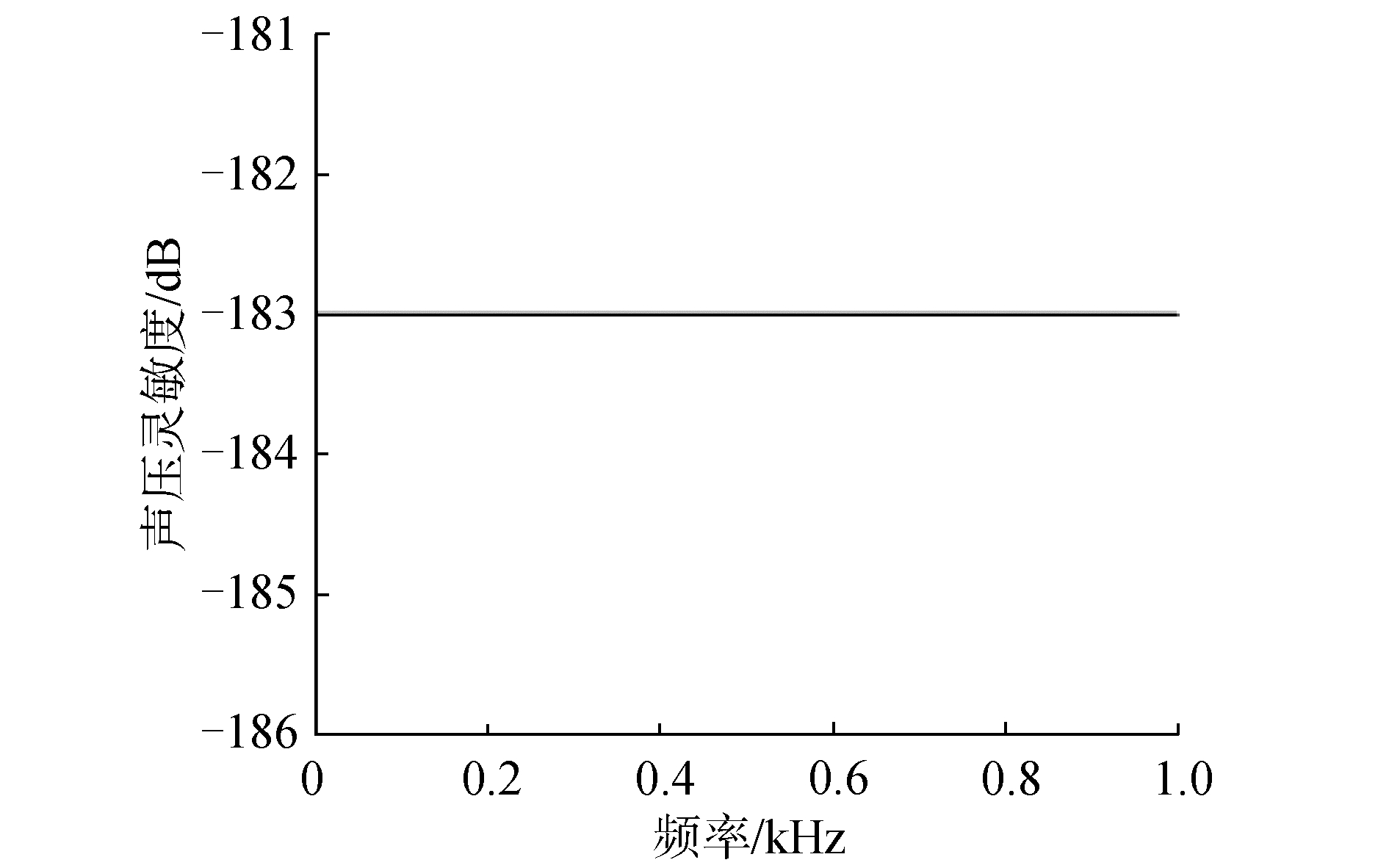

10~1 000 Hz频段范围内,仿真得到的声压灵敏度曲线如图 8所示。

根据图 9声压灵敏度曲线得到灵敏度均值约为-183.26 dB,具有比较高的灵敏度,另外可以看出在10~1 000 Hz频段内的频响曲线近似于一条水平线,说明该系统具有稳定的输出特性。

|

Download:

|

| 图 9 声压灵敏度曲线 Fig. 9 Sound pressure sensitivity curve | |

根据有限元分析得到方膜片的应力分布图,据此在不同的应力区设计电极。通过图 6可以看出膜片上的应力分布有正应力区和负应力区,在方形薄膜四条边中心处的黑色区域表示此区域应力值最大,方形薄膜中间圆形区域代表的是最大负应力区,通过节点列表显示应变值可以确定正负应力值变化的具体位置。

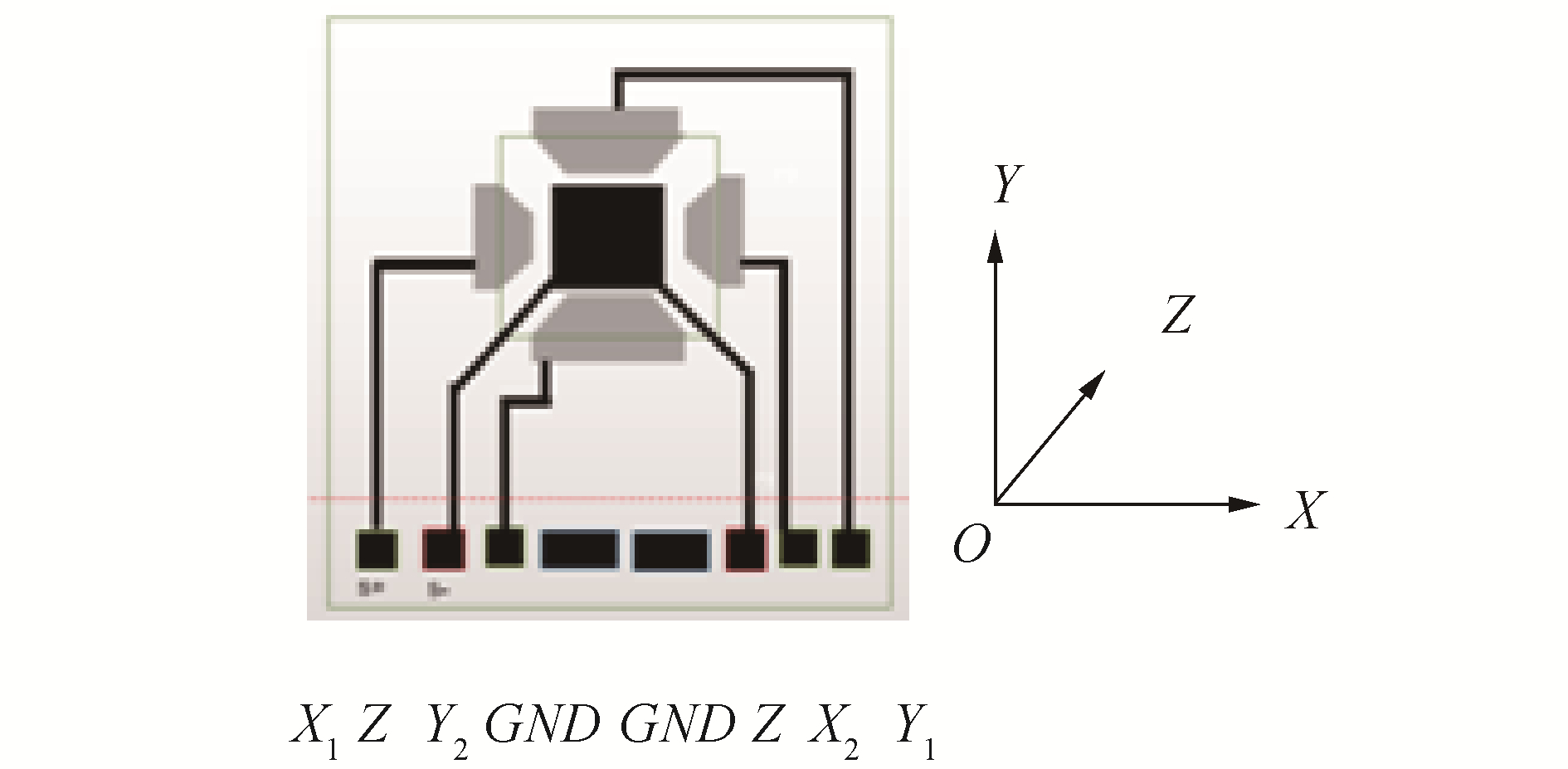

为研究电极分布对输出灵敏度的影响,方便后续的比较验证,电极设计主要考虑了布放电极位置和电极大小2个因素,电极分布如图 10所示。

|

Download:

|

| 图 10 电极布局示意 Fig. 10 Diagram of electrode layout | |

在图 10中,中间的黑色图形区域覆盖正应力区,标记为Z电极,四周的浅灰色区域根据负应力区分布设计了大小2种尺寸电极,以图 10右侧坐标系为参考基准,X轴左右2个电极分别标记为X1、X2,Y轴上下2个电极分别标记为Y1、Y2,中心为电极Z。X1、X2和Y1、Y2电极形状和间隙不同,设计大小不同的2种电极的目的是为了便于验证匹配电路与电极面积之间的关系。所有电极分别通过引线设计引到薄膜的一端输出。

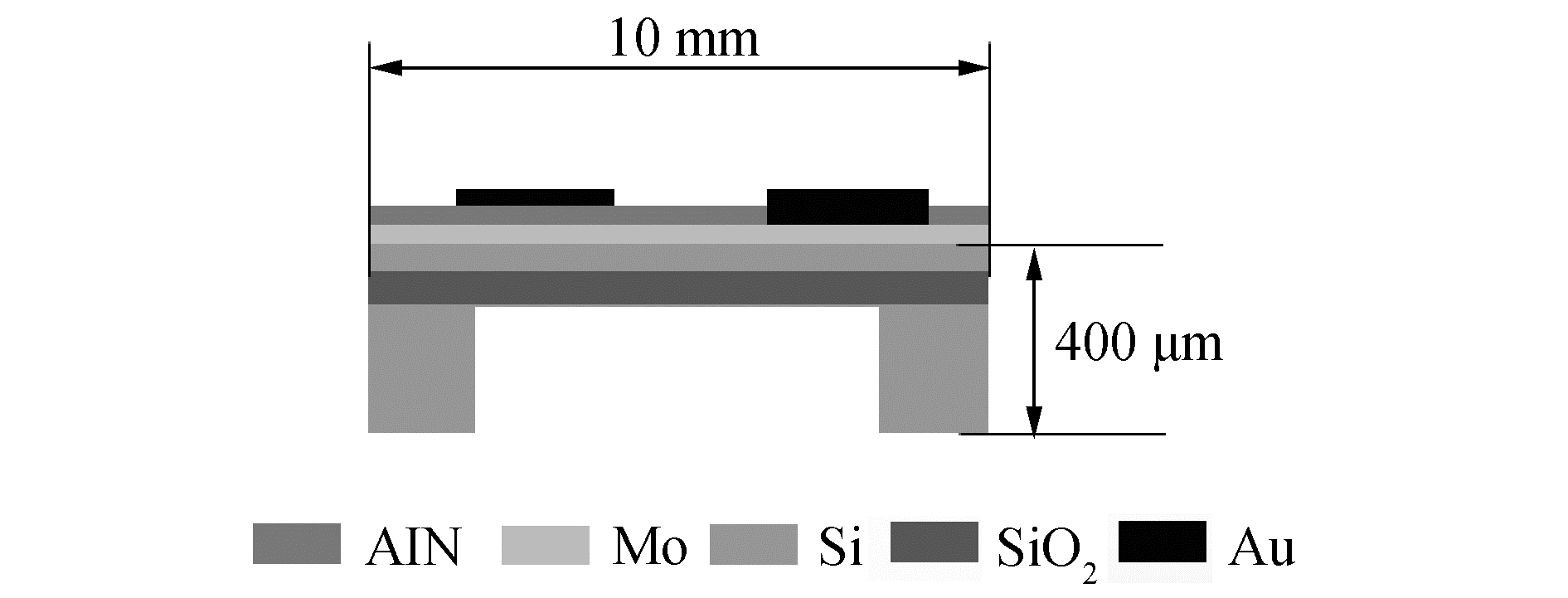

2.4 工艺设计设计的氮化铝MEMS声压传感器工艺结构示意如图 11所示[14-15]。由于设计的声压敏感结构膜区较薄,为方便背版加工控制膜的厚度,选择4寸SOI圆片进行芯片制作,芯片尺寸约为12 mm×12 mm。

|

Download:

|

| 图 11 声传感器横截面 Fig. 11 Sound pressure sensor cross-sectional diagram | |

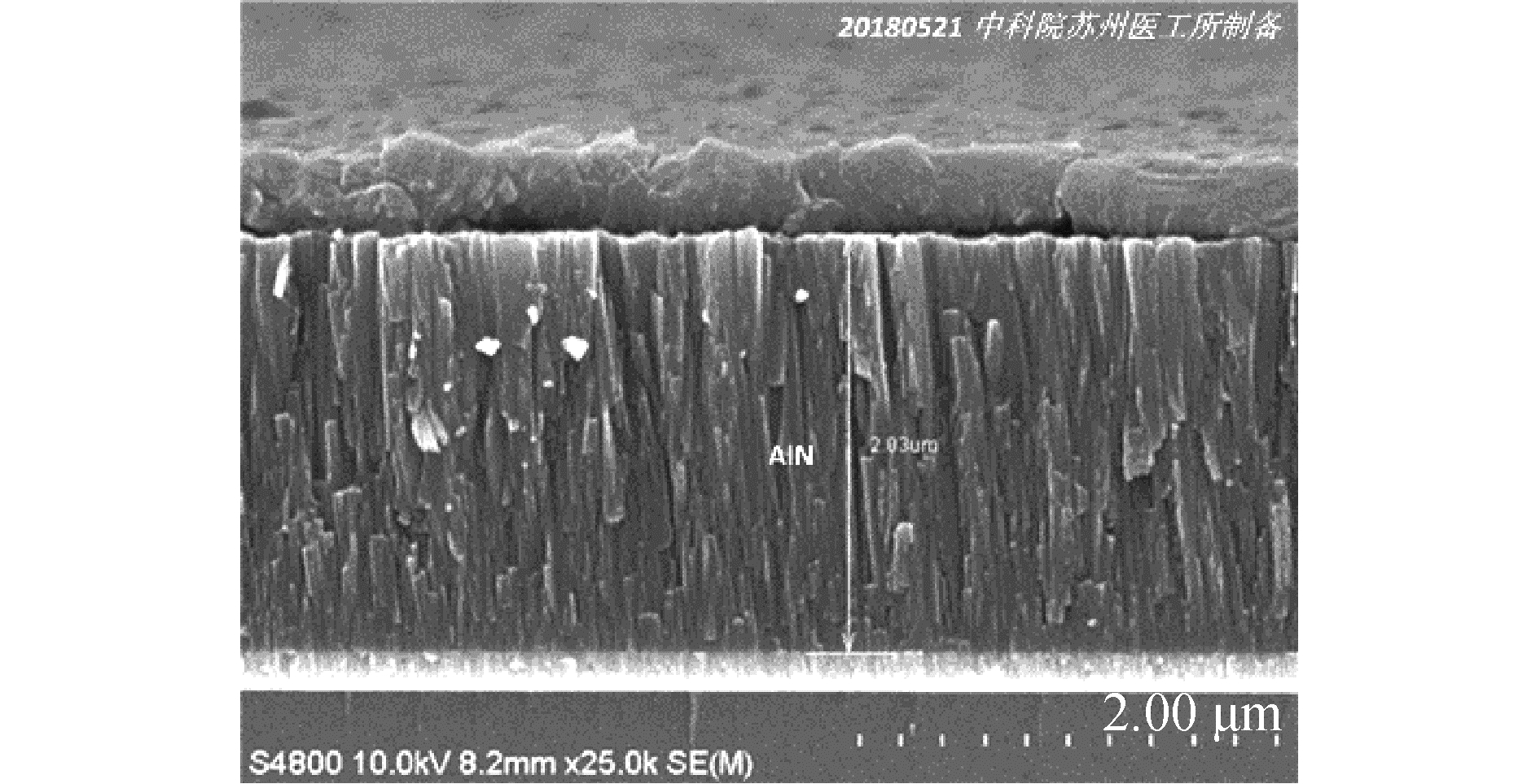

正面工艺:首先在SOI硅衬底上先制作一层钼电极,然后通过薄膜溅射工艺制作一层氮化铝薄膜,通过对包括溅射功率,气体配比等工艺参数的调控,将氮化铝薄膜厚度调制至2.0 μm左右,该工艺由苏州医学工程研究所完成[12],制作的氮化铝结构可参考图 12的SEM照片,压电薄膜呈现理想的(002)择优取向。最后制作一层金电极并通过光刻和腐蚀工艺进行图形化处理。

|

Download:

|

| 图 12 氮化铝压电薄膜截面SEM图(厚度2.03 μm) Fig. 12 Cross-sectional AlN diagram(thickness 2.03 μm) | |

背面通过干法刻蚀工艺形成背面腔结构,照片如图 13所示。

|

Download:

|

| 图 13 氮化铝MEMS敏感芯片背面结构照片 Fig. 13 Back strcture of the AlN MEMS sensor sample chip | |

|

Download:

|

| 图 14 声传感器硅片上芯片样品和分离样品 Fig. 14 Sound pressure sensor samples and apart one | |

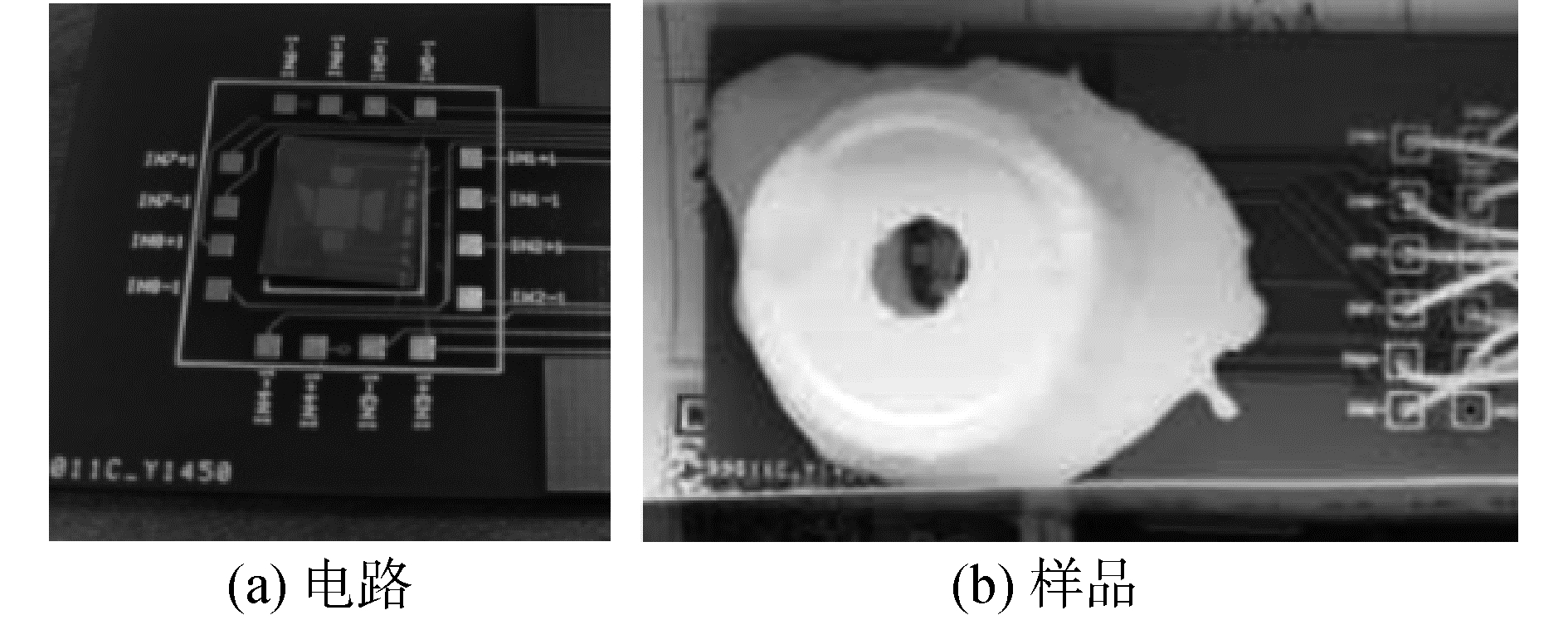

硅片制成品上的多个芯片和分离后单个芯片样品,如图 14所示。

封装后的芯片和简易结构封装后测试传感器如图 15所示。

|

Download:

|

| 图 15 电路和结构封装的声压传感器样品 Fig. 15 Sound pressure sensor sample of circuit package | |

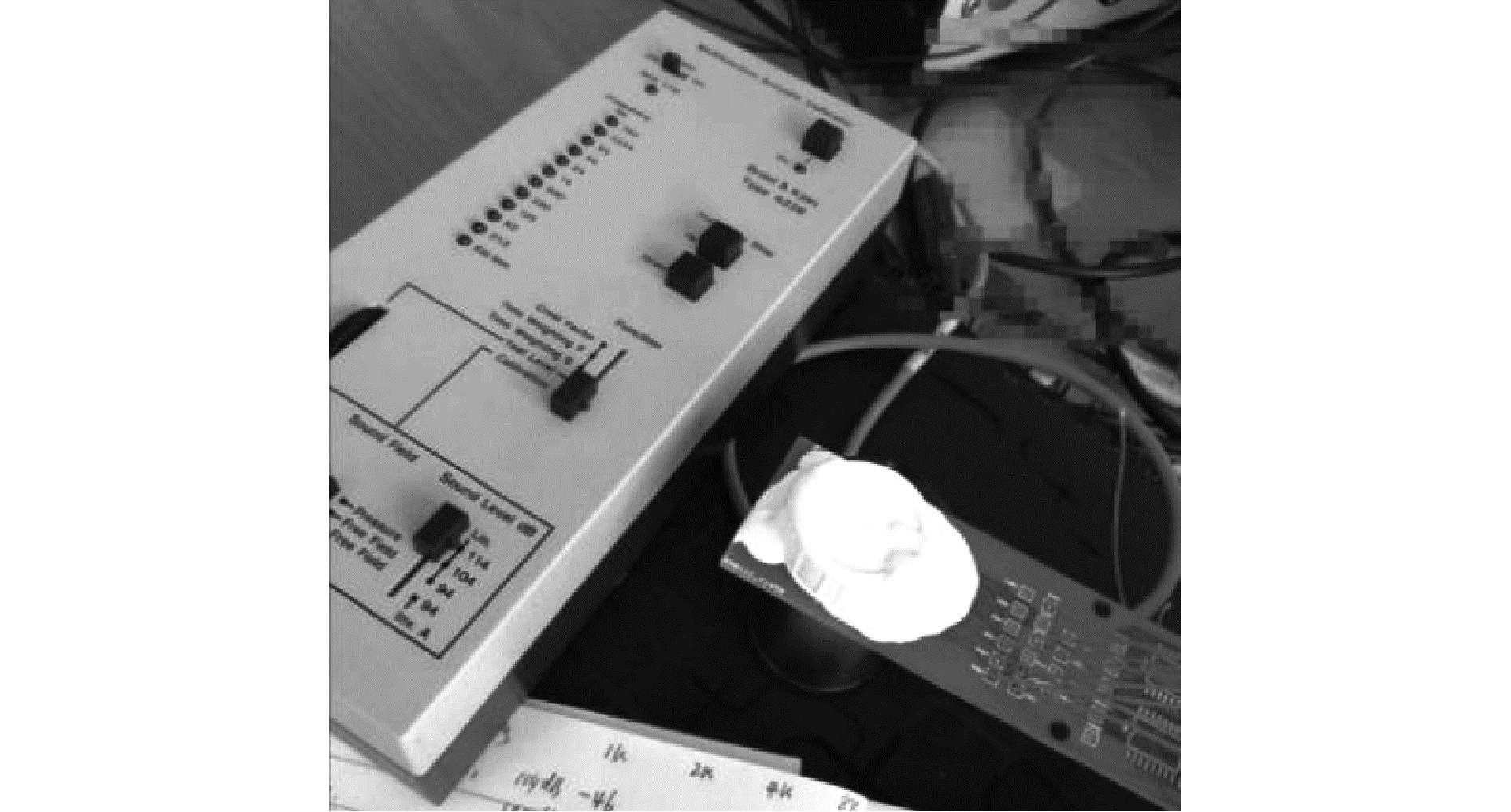

声压传感器的测试采用标准声级计校准法进行。测试实际配置如图 16所示。

|

Download:

|

| 图 16 标准声级计校准 Fig. 16 Standard sound level meter calibration | |

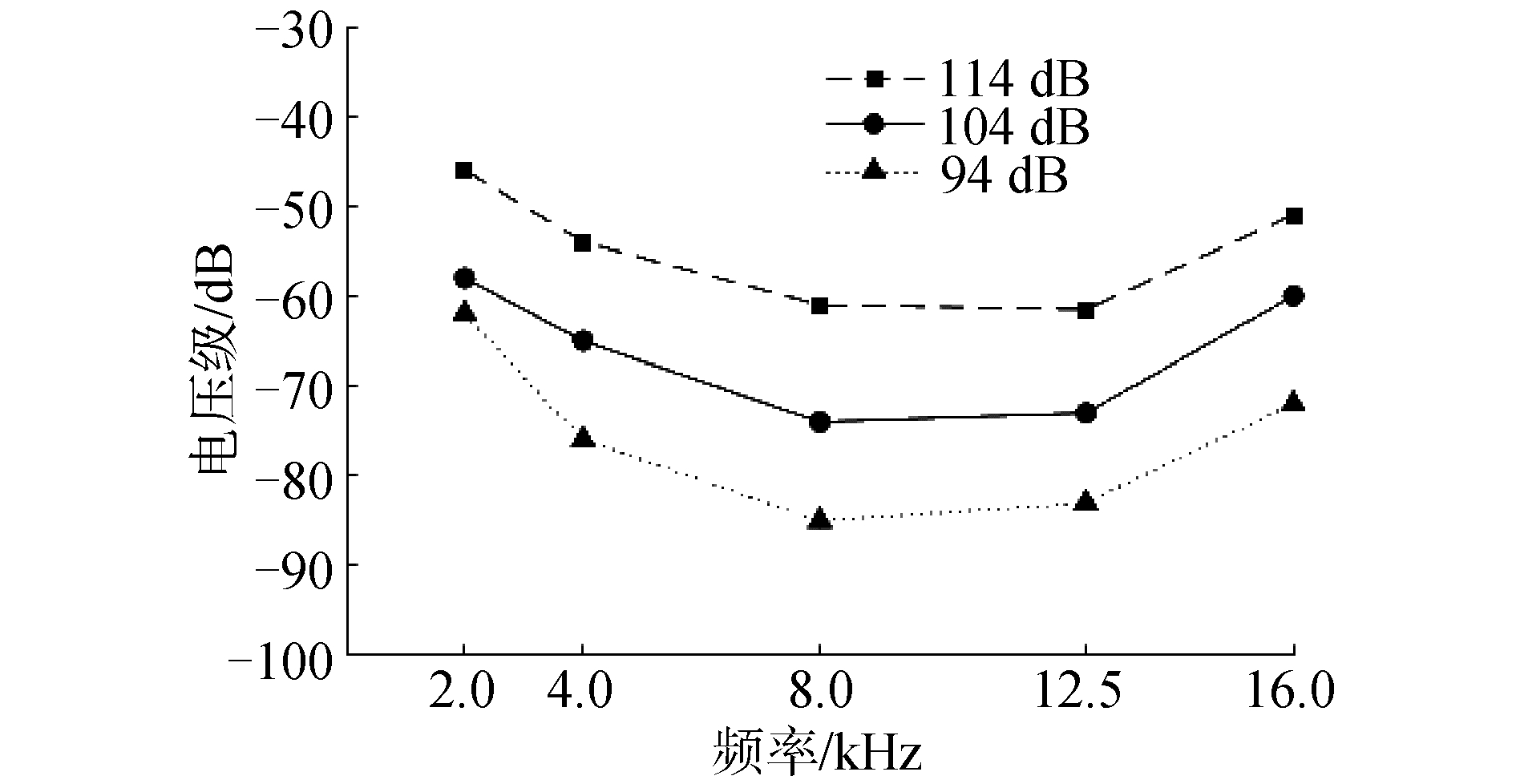

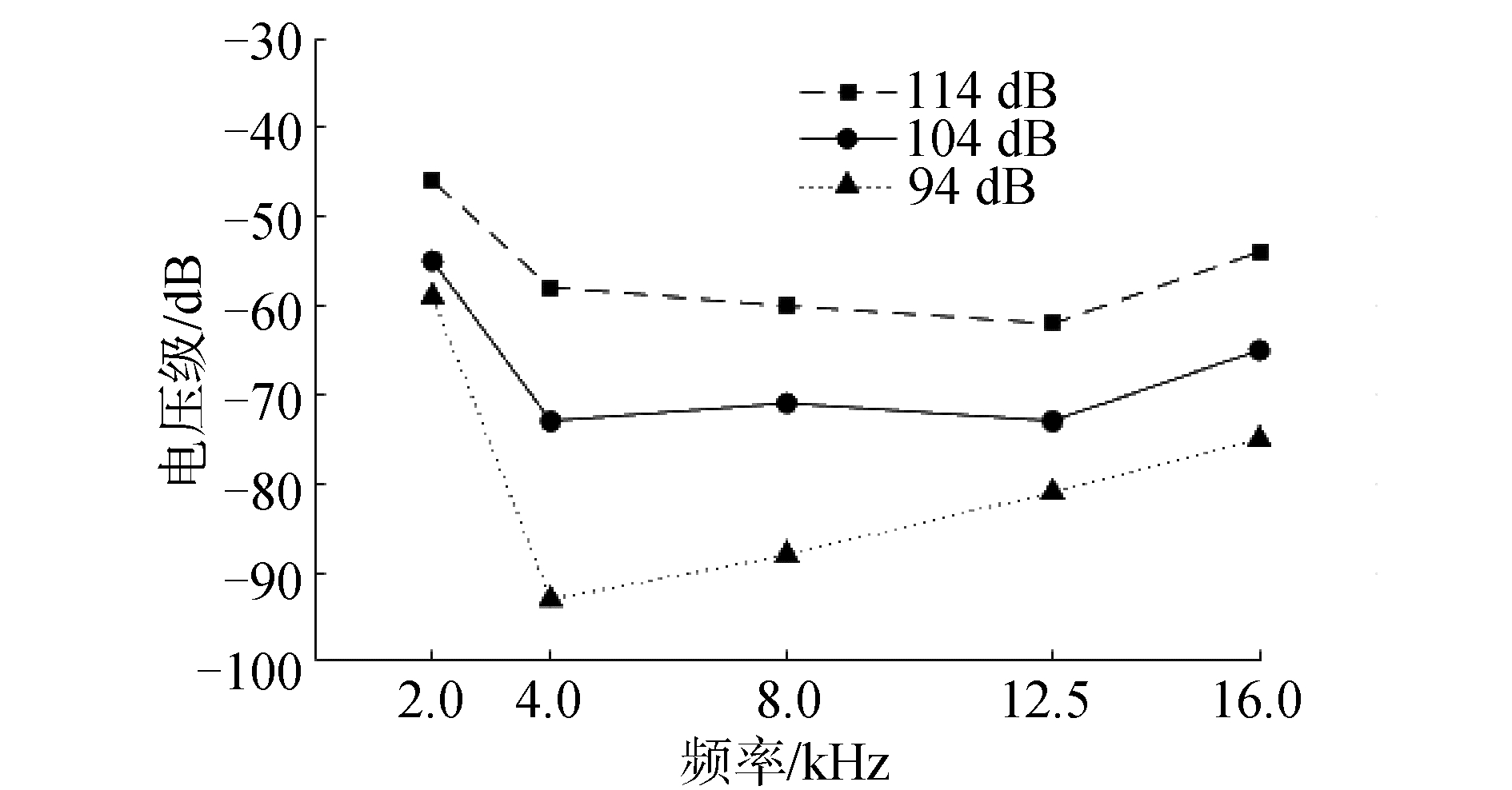

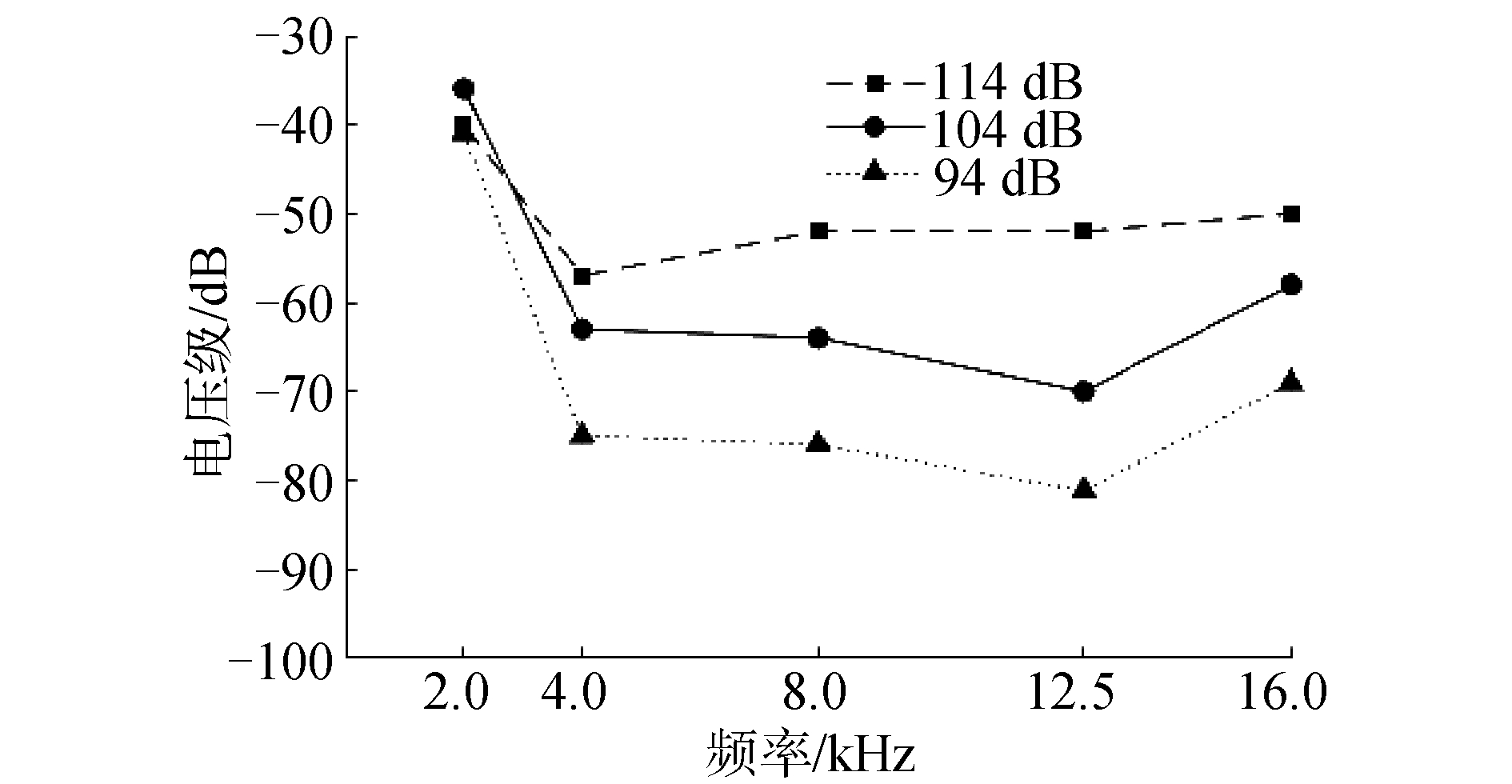

测试使用的标准声级计型号为多功能声学校准器(Multifunction Acoustic Calibrator,BK Type4226),将简易封装的声压传感器的透声孔对准声级计的声腔,控制声级计声级档位,使声级计的输出分别为94、104、114 dB。测试时在每个声级档位调整输出信号频率,低频从2~16 kHz频率点,实验测试样品(2#),测试电极X1、Y1和Z的输出结果分别如表 1、2和3所示,电极X2、Y2的输出结果分别与X1、Y1相同。

| 表 1 样品2#测试数据电极X1输出 Table 1 X1 output of 2# test data |

| 表 2 样品2#测试数据电极Y1输出 Table 2 Y1 output of 2# test data |

| 表 3 样品2#测试数据电极Z输出 Table 3 Z output of 2# test data |

|

Download:

|

| 图 17 X1(2#)频响曲线 Fig. 17 X1 (2#) frequency response curve | |

|

Download:

|

| 图 18 Y1(2#)频响曲线 Fig. 18 Y1 (2#) frequency response curve | |

|

Download:

|

| 图 19 Z电极(2#)频响曲线 Fig. 19 Z(2#) frequency response curve | |

灵敏度计算:由测试数据分别计算X1、Y1、Z电极的声压灵敏度,声级计94 dB声级对应的声压值为1 Pa,因此取94 dB声级时,各频率点输出的平均值直接得出各电极电压灵敏度。测试时与电极连接的前放电路的放大倍数为100倍,计算灵敏度时将电路放大倍数剔除,同时由于2 kHz频点声场匹配问题导致测试值出入较大,将该值剔除。则有:

X1电极灵敏度:取输出电压级平均值-79 dB,灵敏度为1.12 μV/Pa;Y1电极灵敏度:取平均值-84 dB,灵敏度为0.61 μV/Pa;Z电极灵敏度:取平均值-75 dB,灵敏度为1.64 μV/Pa。

4 结果分析从测试结果看,采用氮化铝压电薄膜所设计的声压MEMS传感器芯片获得了较高的声压灵敏度响应和较为平坦的低频响应特性。在标定过程中,随着声级计每10 dB的声级输出增加,声传感器的声压响应也呈现10 dB的线性增长。对在不同应力分布区所设计的多个单电极分别进行了测试,分布于应力对称区的2个X电极测试结果一致,2个Y电极测试结果一致。通过对测试结果进行分析可以得到以下结论:

1) 采用弯曲模式设计实现线性力学关系的声压敏感和传递,具有工艺可实现性,且由于弯曲模式适合低频检测敏感结构的设计。由2#测试样品各电极在114 dB加载条件下的测试结果可以看出,不同电极设计在2 kHz频率点都可获得较高的灵敏度响应,只是由于在低频测量时存在声场匹配问题和电路匹配问题导致测试值偏高。根据实际验证芯片的测试数据可见,在测试芯片上设计的不同面积、间距的电极均可以检测和获取相近的声压灵敏度,包括面积只占薄膜总面积不足3%的X电极,验证了测试芯片较好的灵敏度结构和电极设计。

2) 由于X、Y、Z电极的面积以及分布位置不同,灵敏度测试结果呈现出的声压灵敏度响应有所不同。Z电极的电极面积大于X、Y电极,Z电极的声压灵敏度达到了1.64 μV/Pa(不含电路),分别大于X、Y电极的灵敏度。但在相同的应力分布区域,面积小的电极(X1电极1.12 μV/Pa)灵敏度表现好于面积大的电极(Y1电极0.61 μV/Pa)。根据电压是电荷与电容的比值的关系,可知电容小的电极电压灵敏度大。灵敏度与电极的位置和电极面积的大小紧密相关,但不同位置应力响应不同,导致灵敏度不同。与灵敏度相关的电极面积的设计取决于2个因素:一方面电极面积越大,电极上产生的电荷就越多,灵敏度越高;另一方面电极面积增大,电容值增大,导致电压灵敏度下降。因此需要根据这2种情况综合考虑,优化电极设计实现高灵敏度传感器设计。

3) 在低频声压测试校准过程中,测试结果出现一些误差,主要是由于在低频段声腔内声场匹配程度降低导致声场不均匀,因此测试存在一定的起伏和不稳定。另外在低频段分布电容的影响会增大,其作用不能忽视,电极面积越小,电容值也小,分布电容的影响就越大,因此电极的设计需要考虑分布电容的影响以及匹配电路的设计能力,需要通过集成前置放大电路设计加以改进和优化。

4) 灵敏度的测试值小于有限元分析计算值,电极测试灵敏度为微伏量级,有限元分析得出的传感器灵敏度为毫伏量级。考虑到电极的分布与灵敏度之间的响应关系是本次试验研究内容之一,因此本文研究的电极设计重在给出能够进行比较测试验证的电极方案,电极设计还不完善,与有限元分析中采用的理想模型存在一定差距。而且有限元分析采用了理想加载条件和全电极分布,测试芯片的电极面积约占膜片总面积的2%左右,因此分析结果与实际测试芯片测试结果存在较大差异,后续在针对这一问题再进行进一步的理论分析和试验验证。

5 结论1) 本文采用氮化铝压电敏感薄膜开展低频高灵敏度MEMS声压传感器的设计与试验验证研究工作是一种新型传感器材料及工艺的设计尝试,通过采用弯曲振动模式的MEMS声敏感芯片的设计制作与测试,验证了氮化铝材料实现低频弯曲敏感模式传感器的可行性;

2) 通过在不同应力敏感区设计形状和间隙参数不同的检测电极验证了电极的设计与灵敏度之间存在的参数影响关系,即灵敏度与电极面积大小成正比和极间电容大小成反比。

目前国内采用氮化铝材料进行声压传感器的设计还处于初步研究阶段,本文提出的设计思路、试验芯片参数设计方法和测试验证结果对基于氮化铝材料的MEMS传感器设计具有参考借鉴意义,后续可通过优化结构参数设计、电极优化与分布叠加设计以及减小分布电容的影响几方面进一步开展改进低频高灵敏声传感器及水声适用声压传感器的设计研究工作。

| [1] |

杨东乔. 氮化铝压电薄膜(一)[J]. 压电与声光, 1982(5): 10-18. YANG Dongqiao. The piezoelectric aluminium nitride film (1)[J]. Piezoelectrics & acoustooptics, 1982(5): 10-18. (  0) 0)

|

| [2] |

AKIYAMA M, UMEDA K, HONDA A, et al. Influence of scandium concentration on power generation figure of merit of scandium aluminum nitride thin films[J]. Applied physics letters, 2013, 102(2): 021915. DOI:10.1063/1.4788728 (  0) 0)

|

| [3] |

REINHARDT B, DAW J, TITTMANN B R. Irradiation testing of piezoelectric (aluminum nitride, zinc oxide, and bismuth titanate) and magnetostrictive sensors (remendur and galfenol)[J]. IEEE transactions on nuclear science, 2018, 65(1): 533-538. DOI:10.1109/TNS.2017.2775163 (  0) 0)

|

| [4] |

PARKS D A, TITTMANN B R, KROPF M M. Aluminum nitride as a high temperature transducer[J]. AIP conference proceedings, 2010, 1211(1): 1029-1034. (  0) 0)

|

| [5] |

FEI Chunlong, LIU Xiangli, ZHU Benpeng, et al. AlN piezoelectric thin films for energy harvesting and acoustic devices[J]. Nano energy, 2018, 51: 146-161. DOI:10.1016/j.nanoen.2018.06.062 (  0) 0)

|

| [6] |

XU Jinghui, ZHANG Xiaolin, FERNANDO S N, et al. Aln-on-SOI platform-based MEMS hydrophone with ultra-low operation frequency and ultra-high noise resolution[C]//Proceedings of 2016 IEEE 29th International Conference on Micro Electro Mechanical Systems. Shanghai, China, 2016.

(  0) 0)

|

| [7] |

ZHAO Chuming, KNISELY K E, GROSH K. Design and fabrication of a piezoelectric MEMS xylophone transducer with a flexible electrical connection[J]. Sensors and actuators A: physical, 2018, 275: 29-36. DOI:10.1016/j.sna.2018.03.038 (  0) 0)

|

| [8] |

李振, 张国军, 薛晨阳. 新型三维MEMS矢量水听器的设计[J]. 传感技术学报, 2013, 26(7): 950-954. LI Zhen, ZHANG Guojun, XUE Chenyang. Design of a novel three-dimensional vector hydrophone based on MEMS[J]. Chinese journal of sensors and actuators, 2013, 26(7): 950-954. DOI:10.3969/j.issn.1004-1699.2013.07.010 (  0) 0)

|

| [9] |

WYGANT I O, KUPNIK M, KHURI-YAKUB B T. Analytically calculating membrane displacement and the equivalent circuit model of a circular CMUT cell[C]//Proceedings of 2008 IEEE Ultrasonics Symposium. Beijing, China, 2008.

(  0) 0)

|

| [10] |

PRZYBYLA R J, SHELTON S E, GUEDES A, et al. In-Air rangefinding with an AlN piezoelectric micromachined ultrasound transducer[J]. IEEE sensors journal, 2011, 11(11): 2690-2697. DOI:10.1109/JSEN.2011.2157490 (  0) 0)

|

| [11] |

XU Jinghui, ZHANG Xiaolin, FERNANDO S N, et al. AlN-on-SOI platform-based micro-machined hydrophone[J]. Applied physics letters, 2016, 109(3): 032902. DOI:10.1063/1.4959078 (  0) 0)

|

| [12] |

李传宇, 孔慧, 唐玉国, 等. 超薄硅衬底氮化铝Lamb波压电谐振器[J]. 光学精密工程, 2018, 26(2): 371-379. LI Chuanyu, KONG Hui, TANG Yuguo, et al. Aluminum nitride Lamb wave piezoelectric resonators based on ultrathin silicon substrates[J]. Optics and precision engineering, 2018, 26(2): 371-379. (  0) 0)

|

| [13] |

李科杰. 新编传感器技术手册[M]. 北京: 国防工业出版社, 2002.

(  0) 0)

|

| [14] |

SERGEEVA O N, SOLNYSHKIN A V, KUKUSHKIN S A, et al. Dielectric and polar properties of aluminum nitride single crystals[J]. Ferroelectrics, 2021, 576(1): 55-61. DOI:10.1080/00150193.2021.1888260 (  0) 0)

|

| [15] |

赵龙. 基于AlN薄膜压电水听器的结构设计及工艺加工[D]. 太原: 中北大学, 2020. ZHAO Long. Structure design and processing of thin films piezoelectric hydrophone based on AlN films[D]. Taiyuan: North University of China, 2020. (  0) 0)

|

2021, Vol. 42

2021, Vol. 42