2. 中国石油大学(华东) 控制科学与工程学院, 山东 青岛 266580;

3. 中国石化股份胜利油田分公司技术检测中心, 山东 东营 257000

2. College of Control Science and Engineering, China University of Petroleum, Qingdao 266580, China;

3. Sinopec Shengli Oilfield Technology Testing Center, Dongying 257000, China

我国很多油气输送管道的运行时间过长,油气输送管道在长时间工作中会因环境的影响以及自身的材质问题而发生各种各样的缺陷,其中以腐蚀缺陷、弯管应力集中缺陷、焊缝应力集中缺陷为主。腐蚀缺陷是肉眼明显可见的一种缺陷类型,如管道大面积腐蚀氧化、管道表面破损以及管道穿孔等,腐蚀缺陷严重威胁管道的正常运行;应力集中缺陷,主要包括弯管应力集中和焊缝应力集中缺陷,并且无法肉眼直接观察,随着时间推移很可能转化为腐蚀缺陷,缺陷随时间推移越发严重,最终可能会导致管道的破裂以及油气泄漏,造成经济损失和人员伤亡。只有寻找出腐蚀缺陷和应力集中区域,才能根据缺陷的类别相应地采取防治措施,因此,缺陷的检测及分类对于确保油气管道的正常运行具有重要意义[1-2]。

近几年,金属磁记忆技术逐渐兴起[3-4],相比于超声波检测等传统无损检测技术,金属磁记忆技术可保证管道在正常运行情况下进行检测[5-7],并且最为重要的是它可以发现管道早期的应力集中部位,这对管道缺陷的预防至关重要,这也解释了为什么金属磁记忆技术近些年被广泛应用于各领域[8-9]。该技术检测应力集中部位是建立在金属磁记忆效应的基础上,即在地磁场环境下,铁磁性材料受到作用力时,在应力集中部位会产生具有磁致伸缩性质的磁畴组织定向和不可逆的重新取向,在金属表面形成漏磁场。在应力集中部位,漏磁场切向分量达到最大,法向分量达到零值并改变符号[10-12]。根据这种不可逆的磁状态可以找到应力集中部位。

在对金属磁记忆技术的探索过程中,祖瑞丽等[13]以平板半圆形缺口测试件为实验对象,研究其不同拉伸状态下的测试件磁信号的变化,研究表明测试件拉伸状态下应力集中部位磁信号变化与测试件磁化强度矢量的变化趋同,为金属磁记忆检测技术的机理研究打下基础。Xu等[14]通过研究表明磁记忆检测方法可以检测出埋置缺陷,并发现磁场强度及其梯度随埋深的增加而减小。同一缺陷磁场强度及其梯度在外载荷作用下先减小后增大,在临界断裂阶段急剧增大。研究结果对磁记忆技术应用于缺陷检测具有重要意义。丁辉等[15]研究对象是裂纹类缺陷,通过采集其不同应力下的磁通量,建立了两者之间的数学模型,该模型解释了裂纹宽度、走向等特征改变时的磁通量变化规律,研究结果对磁记忆技术检测裂纹类缺陷意义重大。张俊斌[16]测量管道焊缝处的磁信号,研究管道焊接处裂纹应力场和磁信号特征之间的关系;上述专家针对磁记忆技术的机理做了一定的研究,找寻磁记忆信号特征与缺陷的对应关系,并没有将磁记忆技术应用在实际中。周建庭等[17]提出了基于金属磁记忆技术的镀锌钢绞线拉索腐蚀检测新方法,较准确地判别出了钢绞线试件的腐蚀位置及范围。胡治斌等[18]针对钻具利用磁记忆技术进行疲劳损伤检测,结果表明针对35CrMo钢,磁信号的特征值如峰值、梯度峰值和梯度峰峰值皆可用来表征并一定程度上定量评估其疲劳损伤程度。梁志刚[19]开展实验,使用磁记忆技术来检测承压类设备。上述专家对磁记忆检测技术的应用作了初步探索,但未能实现几种缺陷的分类识别。陈文明等[20]采集已知类型缺陷的磁信号通过比较其与缺陷模板的匹配程度来判定识别缺陷类型,识别效果很好。龚利红等[21]针对宏观裂纹缺陷和应力集中缺陷采集磁信号,使用线性判别分析模型来对其进行识别,识别效果也很好。然而上述研究的识别模型仍然存在模型普适性差、缺陷种类少、数据样本少以及未能应用于油田现场等问题。

因此,为了将金属磁记忆技术更好地应用于管道缺陷分类检测,本文针对油气管道威胁最大的腐蚀缺陷、弯管应力集中和焊缝应力集中,使用磁通门磁力计采集管道测试件漏磁信号,计算其特征量并利用协同表示分类方法(CRC)、传统支持向量机方法(libsvm)和改进支持向量机方法(liblinear)建立了多个管道缺陷分类模型并验证了模型的分类效果,从中选取最优的模型。

1 管道测试件的设计制作及磁信号采集实验 1.1 测试件的设计制作为开展实验室环境下的管道多缺陷分类模型的建立及验证,首先要采集建立模型所需要的信号数据,为此制作了30根管道测试件,分别命名为SY-001号—SY-030号测试件,每根测试件上面带有不同类型、大小、深度的缺陷。本次实验的30根测试件是仿照油气输送管道制造的,使用油田管道材料Q235钢管制成,直径有219 mm和426 mm 2种。其中包含圆孔腐蚀缺陷共31处,大小分别是10 mm×10 mm、15 mm×15 mm、20 mm×20 mm,深度分别是30%壁厚、40%壁厚、50%壁厚、100%壁厚(通孔);弯管缺陷共6处;焊缝缺陷共11处(包括弯管处焊缝)。

腐蚀缺陷即管道测试件上的腐蚀圆孔;弯管应力集中缺陷即管道测试件上未经淬火处理的弯管段;焊缝应力集中缺陷即管道测试件上的焊缝,包括弯管段与直管段连接处的焊缝以及直管段上的焊缝。

以SY-016号测试件为例,测试件上含有3种缺陷:腐蚀,焊缝应力集中,弯管应力集中。

|

Download:

|

| 图 1 SY-016号测试件设计 Fig. 1 Design drawing of SY-016 test piece | |

|

Download:

|

| 图 2 SY-016号测试件实物 Fig. 2 Physical drawing of SY-016 test piece | |

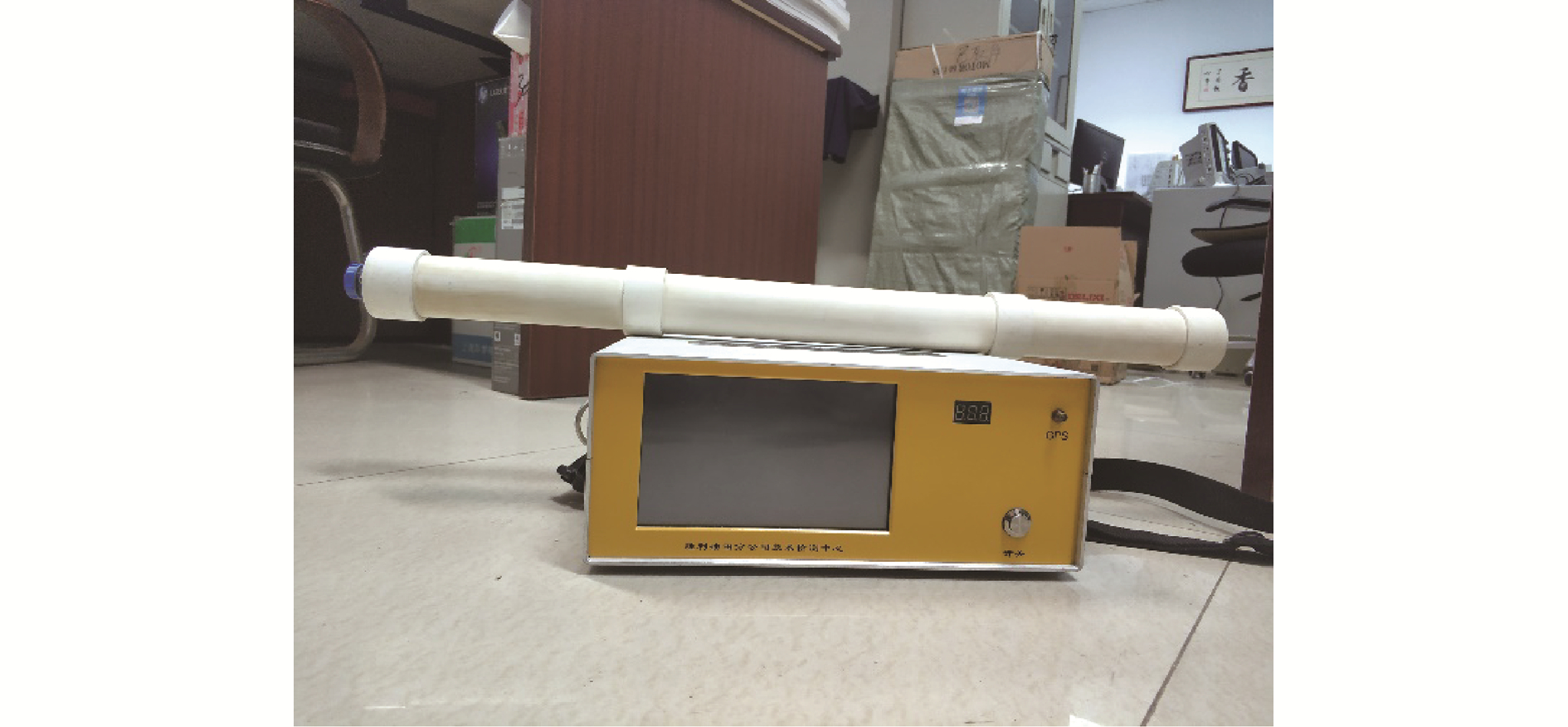

测试件制作完毕后,需要采集管道测试件的漏磁信号,实验使用的仪器是磁通门磁力计,该设备分辨率高,为10-5 A/m,适合于小缺陷的检测,该仪器有2个探头,每个探头可测3个分量(X分量、Y分量、Z分量),磁记忆检测仪直接检测获取的信号就是漏磁场的磁感应强度信号,单位是纳特(nT)。磁通门磁力计如图 3所示。

|

Download:

|

| 图 3 磁通门磁力计实物 Fig. 3 Physical drawing of fluxgate magnetometer | |

实验过程中使探头垂直于管道按照不同提离高度缓慢地匀速从管道上方经过采集漏磁信号,以SY-001管道测试件信号采集过程为例,从0~100 cm每隔5 cm取一个提离高度,共取21个提离高度,在每个提离高度下开展2次信号采集实验,得到了42组信号数据。30根管道测试件总共采集得到了1 260组漏磁信号磁感应强度数据,得到了磁感应强度样本库,其中每组数据中又分为9个通道,包括探头本身的6个通道(X1,Y1,Z1,X2,Y2,Z2)和作差得到的3个通道(X1-X2,Y1-Y2,Z1-Z2)。

2 管道多缺陷智能识别方法建模 2.1 数据预处理及缺陷段数据的提取由于磁通门磁力计采集获得的原始数据中含有极少量的数据空缺行,因此需要对原始数据进行数据清洗,剔除无效数据,即将原始数据中空缺的数据行删掉。磁通门磁力计按照一定频率采集,实验过程中保持匀速,因此获得的原始数据中的总点数可看作与管道全长对应。故可根据缺陷在管道上的位置还有缺陷的大小找到原始数据中对应于缺陷处的数据点并提取出来,并将提取出的一段数据点称为缺陷段数据。以SY-001管道测试件为例,在管道的正中间有一处腐蚀缺陷,直径为1 cm,取以腐蚀缺陷为中心向两侧延伸的全长为6 cm的一段管道,而后从采集得到的原始数据中提取该段管道对应的一段数据点作为缺陷段数据。一处缺陷对应一组缺陷段数据,对于包含多处缺陷的管道,提取出多组缺陷段数据。所有的缺陷段数据构成缺陷段数据样本库。

2.2 特征量计算为得到缺陷分类模型输入所需的特征量,本文对缺陷段数据库中每个通道的缺陷段数据计算了3类共9种特征量,包括时域特征量:峰峰值、最大值、最小值、平均值、能量;形态学特征量:信号与X轴围成的面积值、梯度最大值、梯度平均值;频域特征量:小波包能量。对9个通道的所有缺陷段数据分别计算9种特征量得到了特征量样本库。

2.2.1 时域特征量峰峰值在本文指一个缺陷段数据的最高值与最低值之间的差值。

磁记忆信号的能量,就是缺陷段信号的均方值,即缺陷段信号平方的平均。

2.2.2 形态学特征量信号与X轴围成的面积就是信号幅度的积分,由于磁记忆信号是数字信号,该面积值为各点信号幅度值的和。

磁感应强度梯度可描述信号的波动程度变化率,其计算公式为:

| $ G = \frac{{\left( {{\rm{H}}{{\rm{P}}_{\max }} - {\rm{H}}{{\rm{P}}_{\min }}} \right)}}{d} $ | (1) |

式中:以连续4个采样点为一组将原始磁信号数据划分,HPmax表示每组采样点中磁感应强度的最大值;HPmin表示每组采样点中磁感应强度的最小值;d表示每组中4个采样点对应的检测距离。磁感应强度梯度最大值以及平均值分别为缺陷段数据中多个磁感应强度梯度的最大值和平均值。

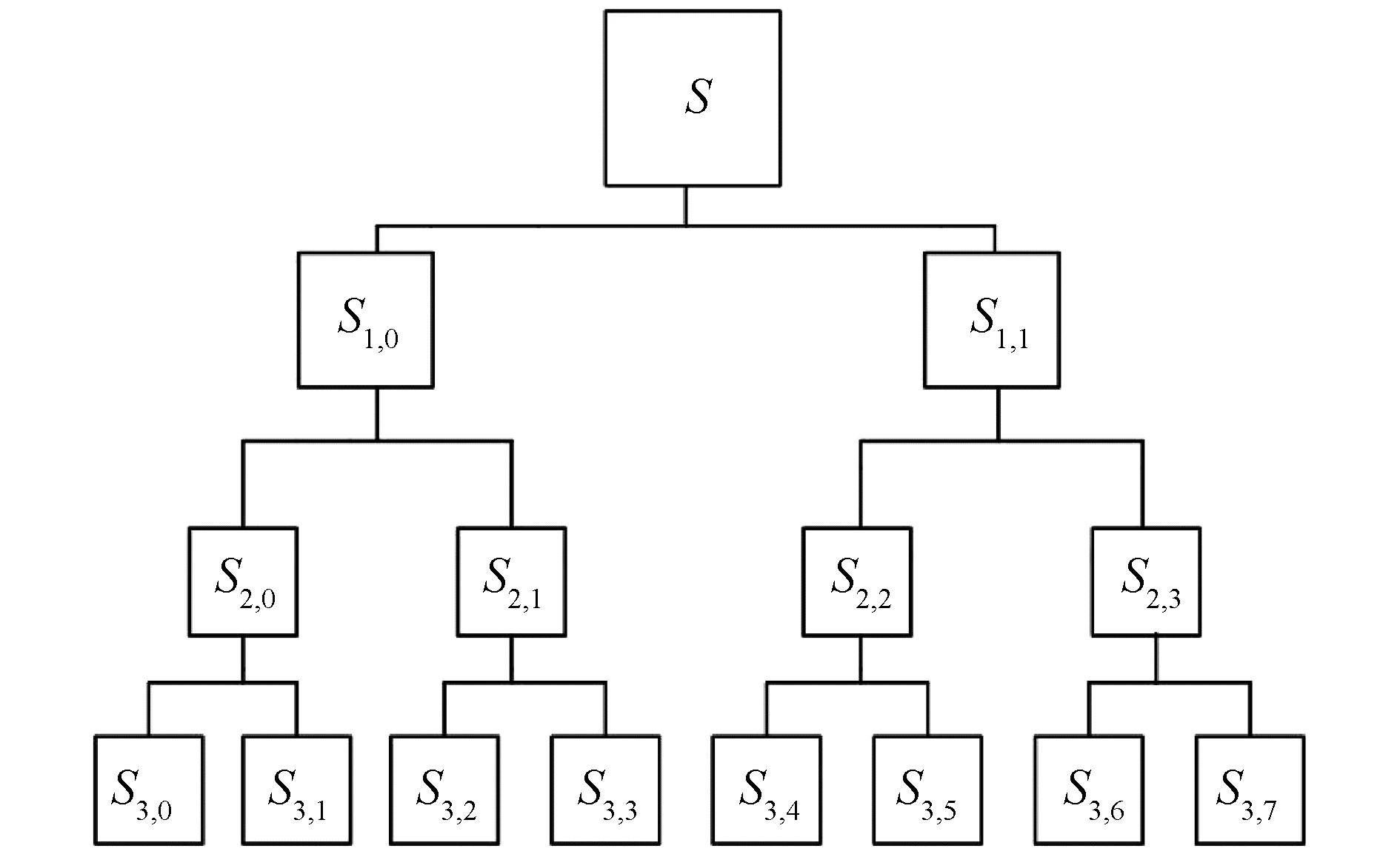

2.2.3 频域特征量本文使用的频域特征量为小波包能量,由3层小波包分解得到。其分解示意图如图 4所示。

|

Download:

|

| 图 4 3层小波包分解结构 Fig. 4 Three layer wavelet packet decomposition structure | |

Si, j即第i层的第j个节点,i=0, 1, 2, 3, j=0, 1, …, 7。假设S3,j中某频段小波包分解系数是mj, k(j=0, 1, …, 7, k=1, 2, …, n),那么该频段的小波包能量即为:

| $ {E_{3, j}} = \int {\left| {{S_{3, j}}(t)} \right|} {\rm{d}}t = \sum\limits_{k = 1}^n {{{\left| {{m_{j, k}}} \right|}^2}} $ | (2) |

本文对缺陷段数据作离散傅里叶变换,观察得数据的低频成分占比大,基本集中在S3, 0低频段,因此本文使用该段的小波包能量。

2.3 分类器方法考虑到建模样本的数量相对较少的实际情况,本文选择了适用于小样本的3种机器学习的方法:一般的支持向量机(libsvm)、改进的支持向量机(liblinear)、协同表示(CRC)。3种分类器方法比较见表 1。

| 表 1 分类器方法比较 Table 1 Comparison of classifier methods |

本文计算的9种特征量各分为9个通道,共计81个通道的特征量,其中选取了部分通道的特征量构建建模和验证数据集,共设计了很多种搭配方案,其中最具代表性的3种方案如表 2所示。

| 表 2 方案1特征量组合 Table 2 Combination of characteristic quantities in scheme 1 |

| 表 3 方案2特征量组合 Table 3 Combination of characteristic quantities in scheme 2 |

以方案一为例详细介绍建模数据集和验证数据集的构成:方案一的每种特征量中含有21个提离距离下的数据,从中挑选出提离距离为0、10、15、25、30、40、45、55、60、70、75、85、90、100 cm的数据作为建模数据集的样本。剩余的提离距离即5、20、35、50、65、80、95 cm的数据作为验证数据集的样本。

2.4.2 最优分类器方法的确定最优分类器方法的确定思路为使用方案1的特征量组合构建建模数据集和验证数据集,然后使用3种分类器方法分别训练缺陷分类模型,根据模型的识别效果及速度寻找最优分类器方法。

| 表 4 方案3特征量组合 Table 4 Combination of characteristic quantities in scheme 3 |

1) 建模和验证数据集构建。

选用方案一的特征量组合来构建建模数据集和验证数据集其中,建模数据集共1 323组样本。其中腐蚀缺陷样本数为840组,弯管应力集中样本数为140组,焊缝应力集中样本数为252组。验证数据集共616组样本,其中腐蚀缺陷样本数为420组,弯管应力集中样本数为70组,焊缝应力集中样本数为126组。

2) 分类模型训练及验证。

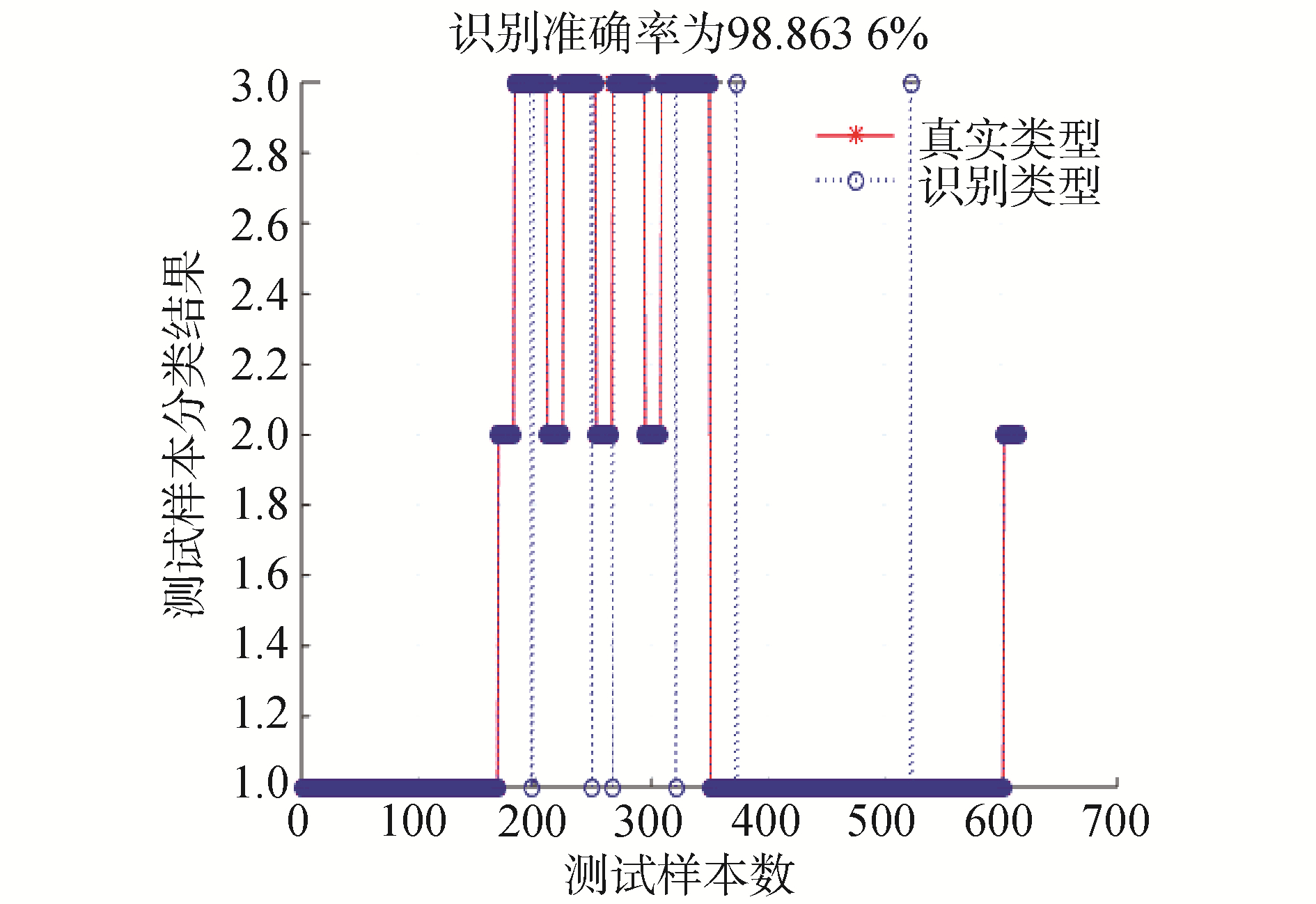

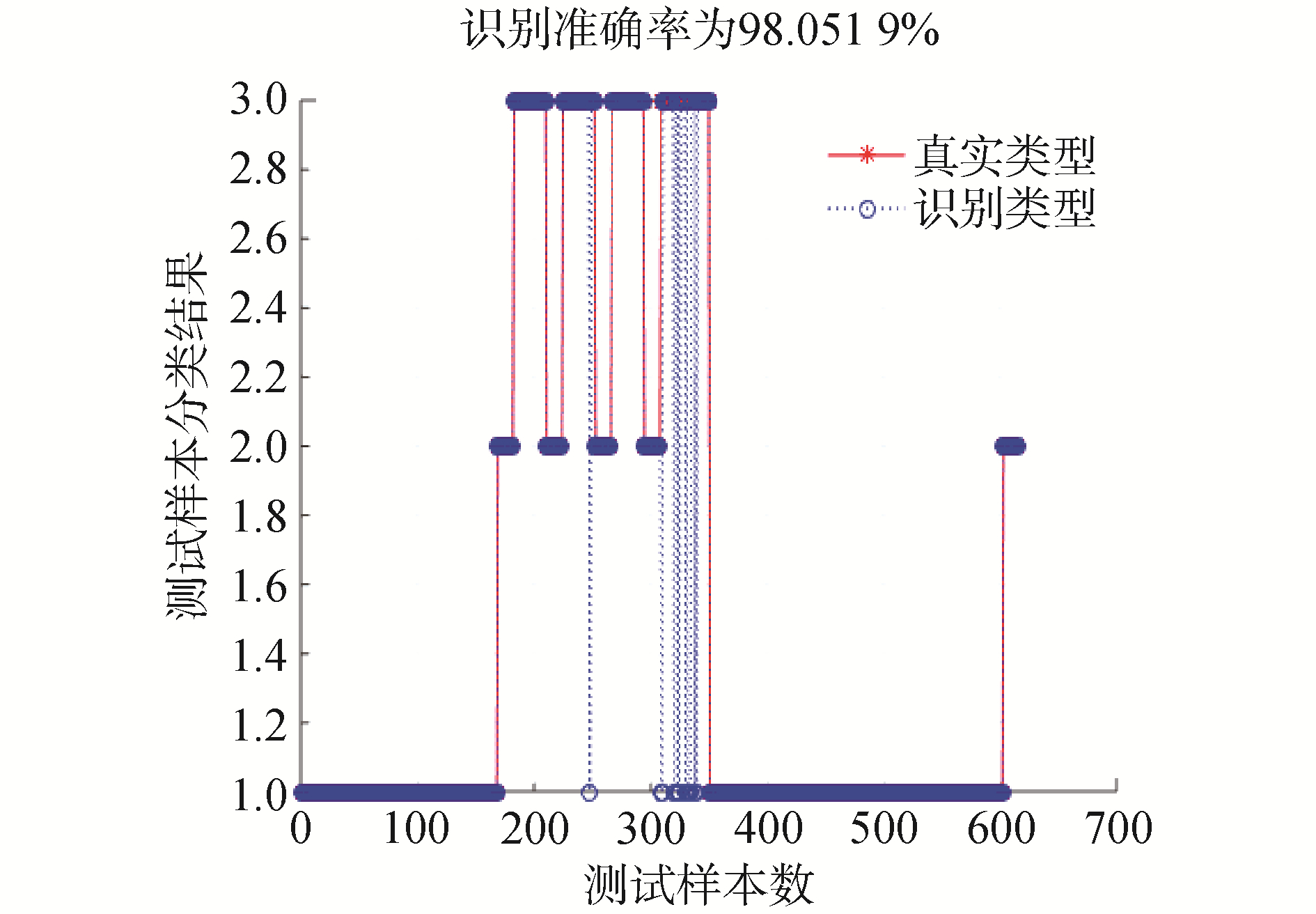

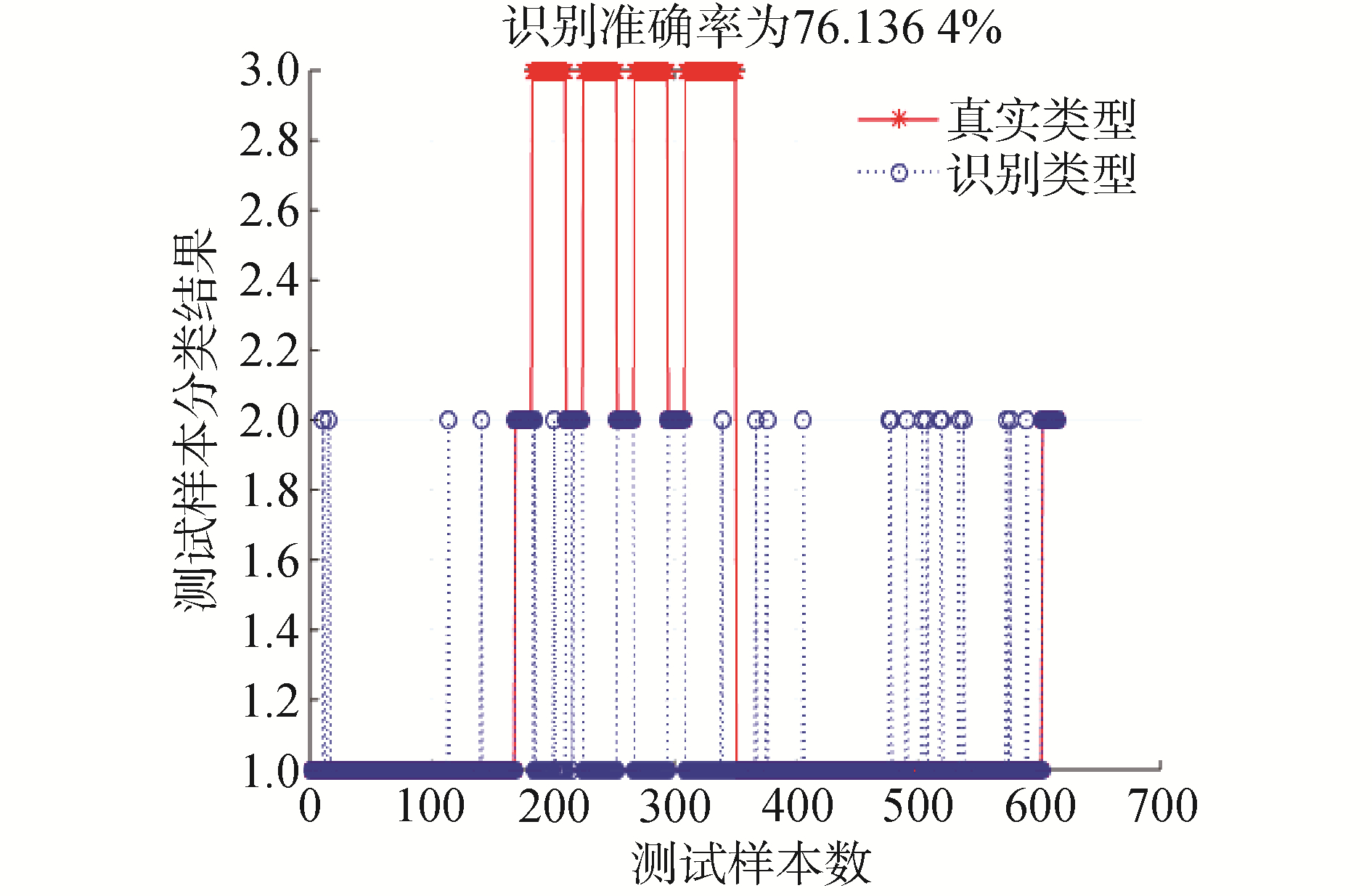

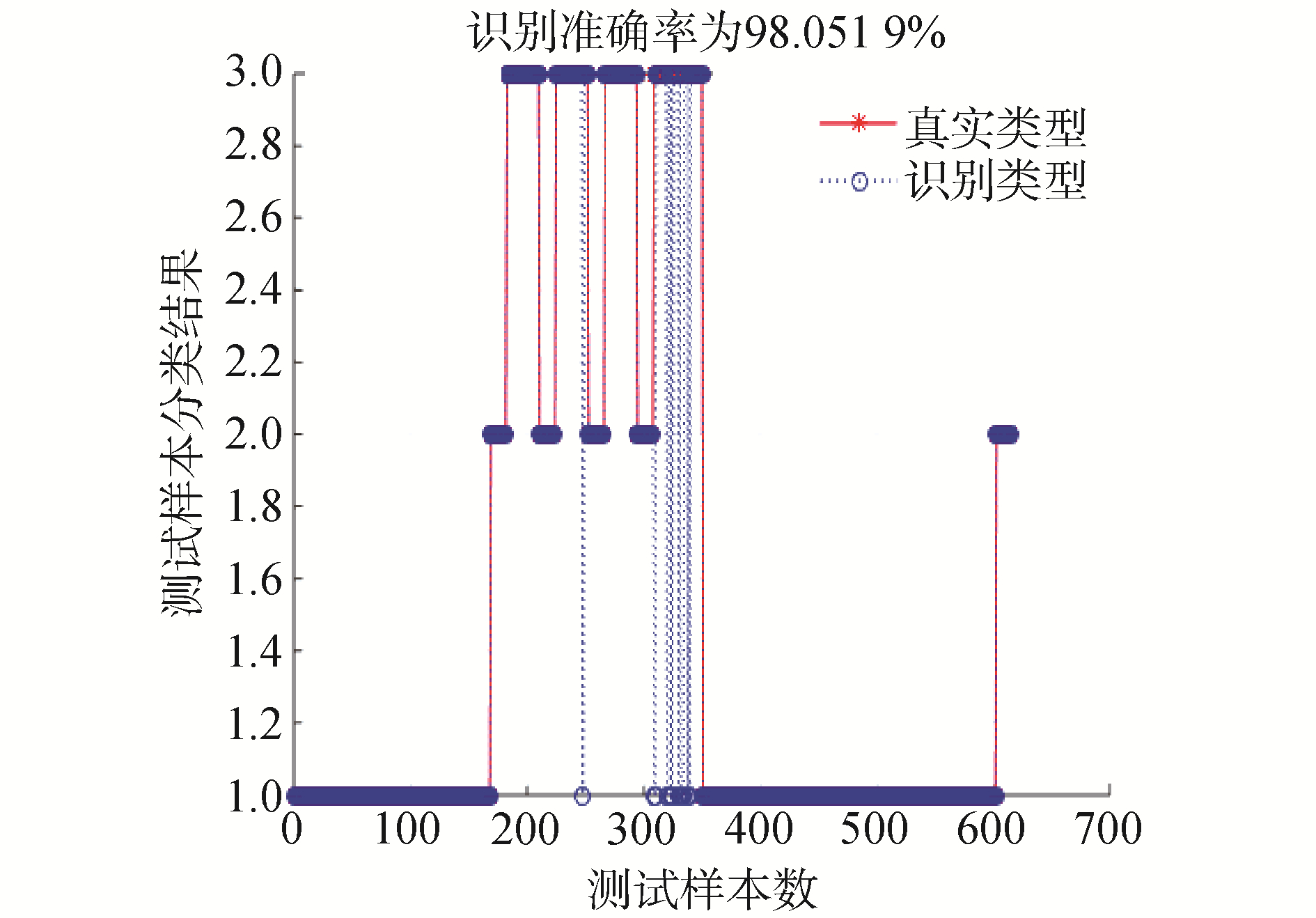

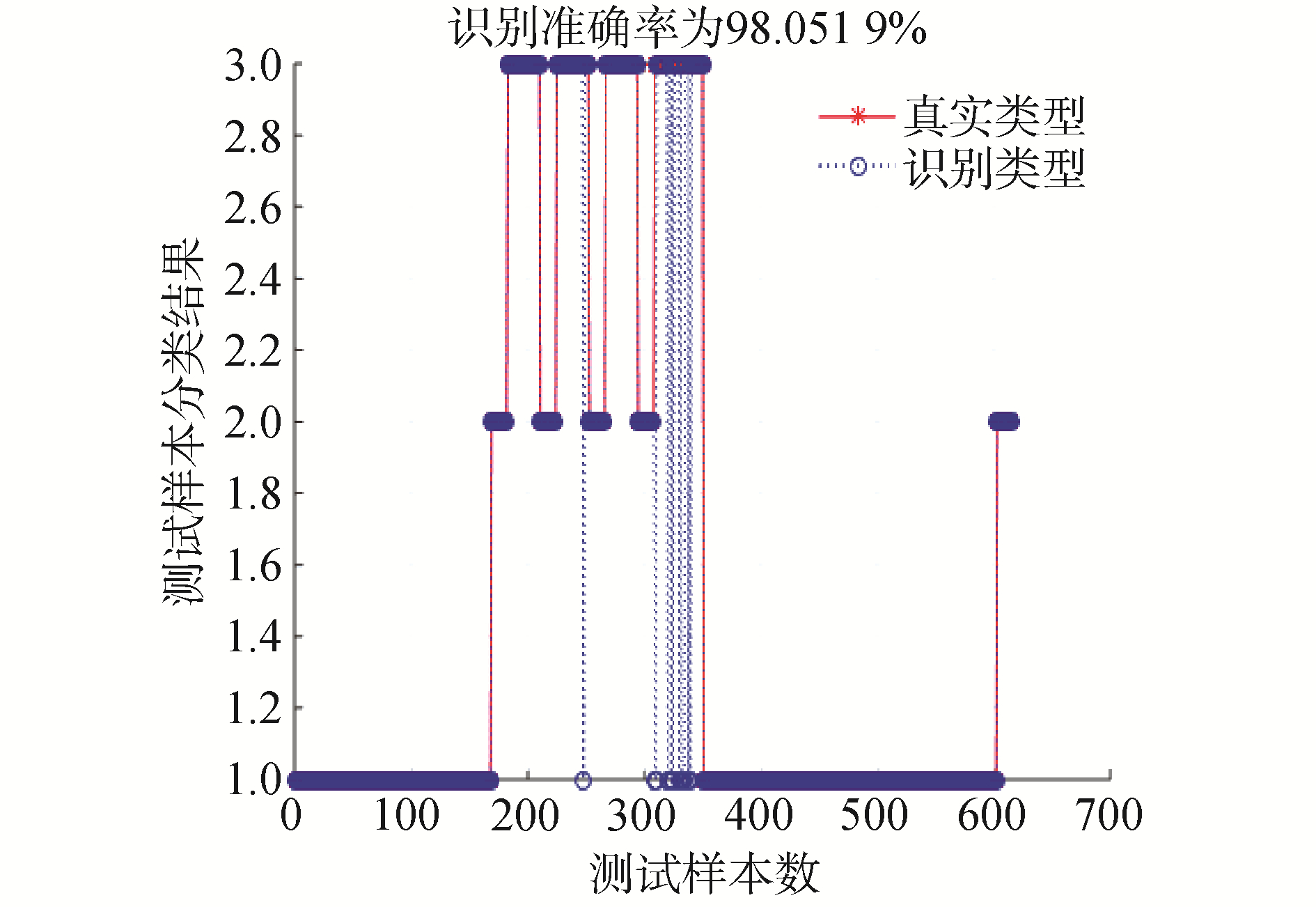

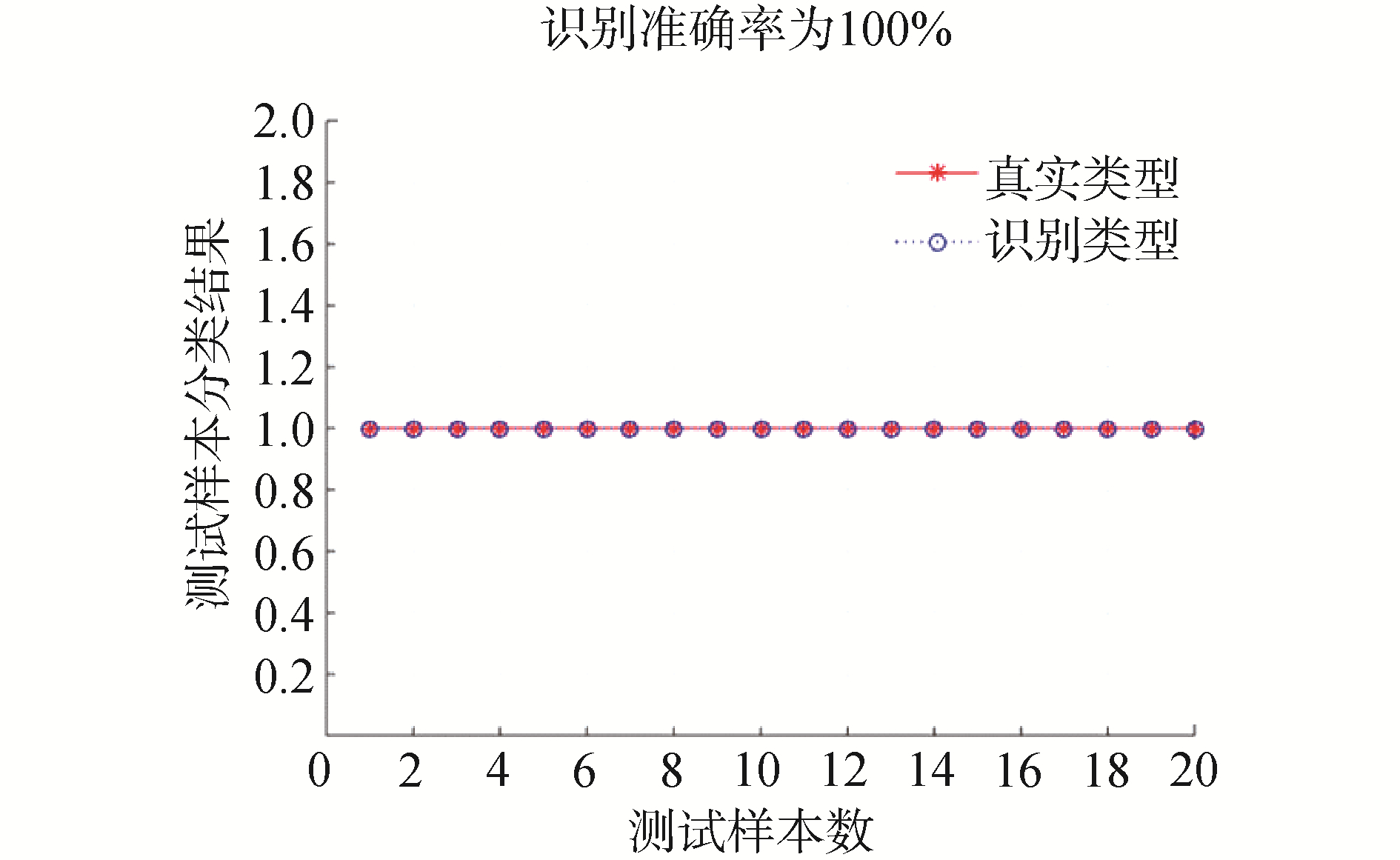

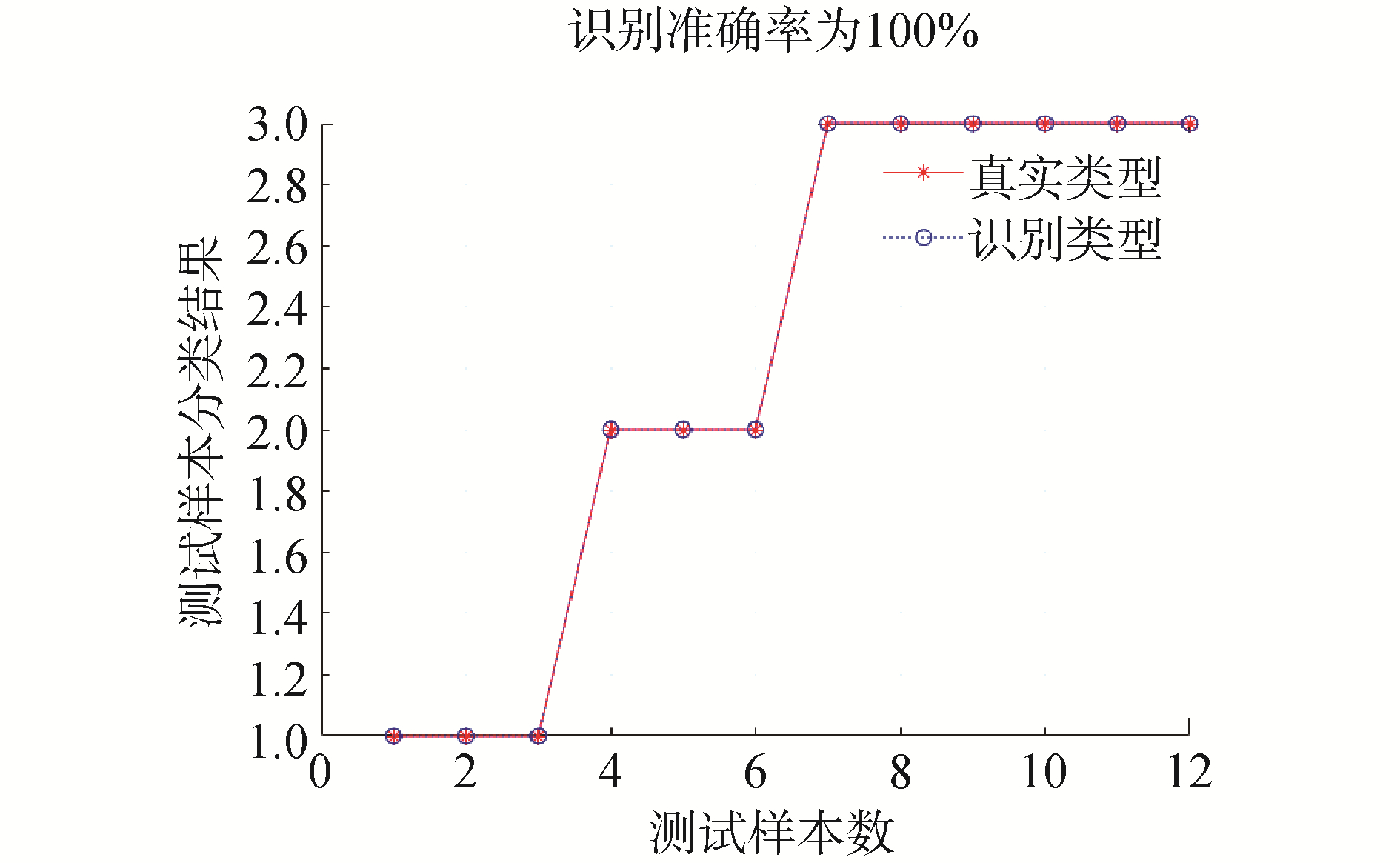

分别采用libsvm、liblinear、CRC 3种方法建立缺陷分类模型,如图 5~7所示。图中纵坐标的1、2、3分别代表腐蚀缺陷、弯管应力集中缺陷、焊缝应力集中缺陷。图中星号代表缺陷的真实类型,圆圈代表模型的识别类型,两者重合,代表模型成功识别该处缺陷;反之,识别错误。将3种模型的识别结果归纳整理为表 5。

|

Download:

|

| 图 5 libsvm方法得到的模型 Fig. 5 The model by libsvm model | |

|

Download:

|

| 图 6 liblinear方法得到的模型 Fig. 6 The model by liblinear model | |

|

Download:

|

| 图 7 CRC方法得到的模型 Fig. 7 The model by CRC model | |

由表 5可得,libsvm和liblinear方法训练的模型的识别率明显高于CRC方法,达到了98%以上,并且liblinear和CRC方法训练模型的速度明显快于libsvm方法,模型的速度快意味着可以很好地应用于实际,因此综合识别率和训练速度,liblinear方法为最优分类器方法,这也同liblinear方法适合小样本、速度快的理论特点相符合。

| 表 5 3种模型分类效果 Table 5 Classification effect of three models |

最优特征量组合的确定思路是尝试多种特征量组合方案来构建建模数据集、验证数据集,并使用最优分类器liblinear方法来建立缺陷分类模型,根据模型的分类效果确定最优的特征量组合方案,得到的模型即为最优的缺陷分类模型。下面介绍使用特征量组合方案1、2、3所建立的模型,3种模型的分类效果如图 8~10所示。3种模型的识别效果指标归纳到表 6中。

|

Download:

|

| 图 8 方案1特征量组合建立的模型 Fig. 8 Model established by combination of feature quantities in scheme 1 | |

|

Download:

|

| 图 9 方案2特征量组合建立的模型 Fig. 9 Model established by combination of feature quantities in scheme 2 | |

|

Download:

|

| 图 10 方案3特征量组合建立的模型 Fig. 10 Model established by combination of feature quantities in scheme 3 | |

| 表 6 3种模型分类效果 Table 6 Classification effect of three models |

由图表可得:3个特征量组合方案对应的模型分类效果都达到了98%以上,并且对腐蚀缺陷和弯管应力集中缺陷的识别率均为100%,其中方案3对应的模型分类效果最好,对腐蚀样本和弯管样本全部正确识别,对焊缝样本识别率为97.619 0%,总识别率达到了99.513 0%,仅对少量焊缝样本识别错误。即特征量组合方案3是最优特征量组合方案,其对应的使用liblinear方法建立的模型为最优模型。

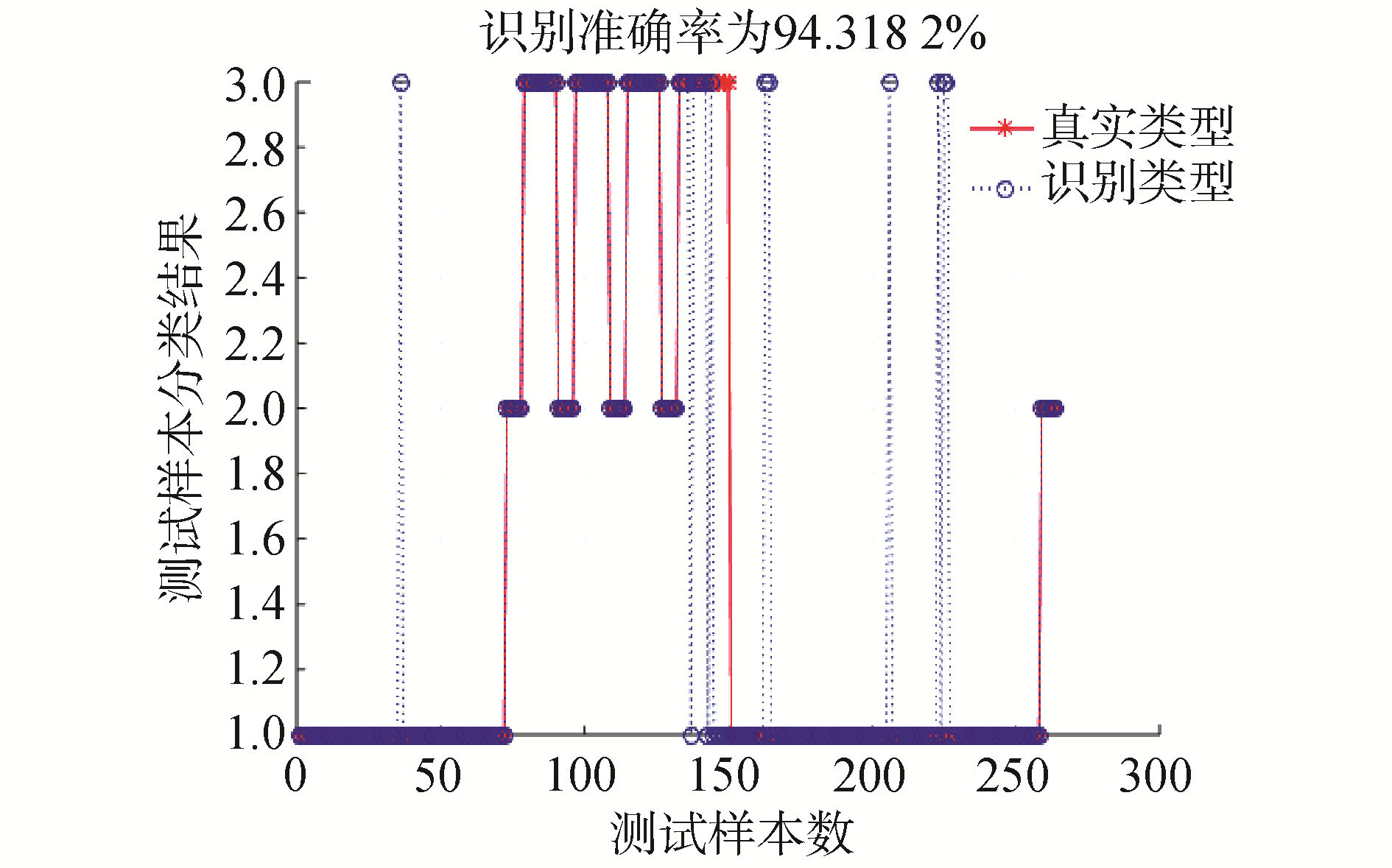

2.4.4 提离距离影响研究为探究提离距离是否会对模型的分类效果产生影响,本文使用提离距离为0~50 cm的样本建立建模数据集和验证数据集。即挑选出提离距离为0、5、15、20、30、35、45、50 cm的数据作为建模数据集的样本,共704组样本。其中腐蚀缺陷样本数为480组,弯管应力集中样本数为80组,焊缝应力集中样本数为144组;挑选提离距离为10、25、40 cm的数据作为验证数据集的样本,共264组样本。其中腐蚀缺陷样本数为180组,弯管应力集中样本数为30组,焊缝应力集中样本数为54组。特征量组合方案、分类器方法与最优分类模型保持一致,模型的分类效果如图 11所示。

|

Download:

|

| 图 11 提离距离0~50 cm样本建立的模型 Fig. 11 Model of samples with lifting distance of 0~50 cm | |

由图 11可得:该模型的缺陷识别率为94.312 8%,其中弯管应力集中缺陷的识别率是100%,腐蚀缺陷和焊缝应力集中缺陷有部分样本识别错误,相比较于提离距离为0~100 cm的样本建立的最优模型,该模型的识别率略低,考虑主要原因是样本的数量太少,影响了模型的准确性。虽然该模型的识别率略低于最优模型,但仍高于94%,对缺陷的分类效果也很明显,从一定程度上说明提离距离的高低不会显著影响缺陷的识别效果。

2.4.5 油田现场管道验证为测试上述最优模型的实际缺陷分类情况,本文选取了3根油田现场的管道进行缺陷识别,其中油田现场管道1如图 12所示,管道全长200 cm,表面是均匀的蚀缺陷,将管道平均分为20段,利用最优分类模型识别该20段管道上含有的缺陷类型,结果如图 13所示,图中纵坐标的1、2、3分别代表腐蚀缺陷、弯管应力集中缺陷、焊接应力集中缺陷。

|

Download:

|

| 图 12 油田现场管道1 Fig. 12 Pipeline 1 in oilfield site | |

|

Download:

|

| 图 13 油田现场管道缺陷识别图 Fig. 13 Pipeline defect identification diagram in oilfield site | |

由图可得,模型对20段管道上的缺陷类型均识别为腐蚀缺陷,全部识别正确。

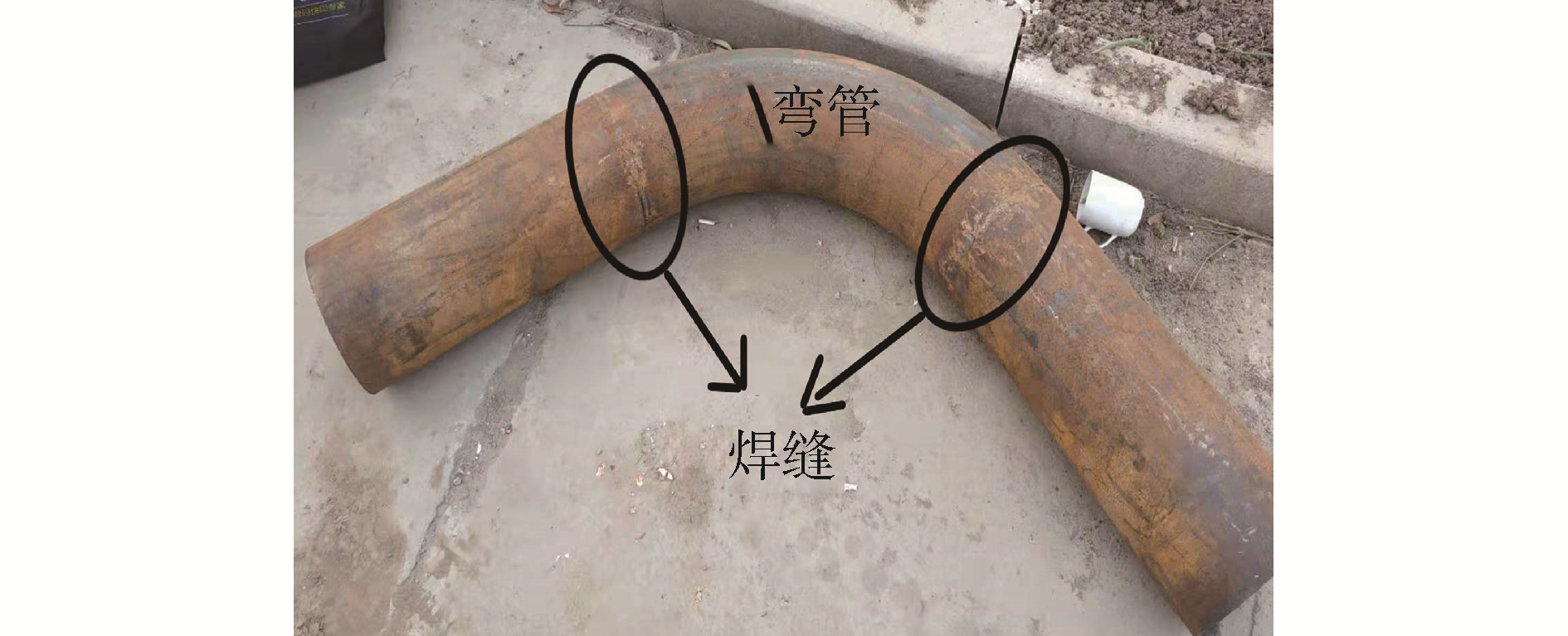

图 14为油田现场管道2,管道上包含2处焊缝应力集中缺陷以及一处弯管应力集中缺陷,图 15为油田现场管道3,上面包含一处腐蚀缺陷,使用磁通门磁力计分别对2根管道在提离距离为20、60、100 cm时采集磁信号,并利用最优分类模型对2根管道上的缺陷进行缺陷识别,识别结果如图 16。

|

Download:

|

| 图 14 油田现场管道2 Fig. 14 Pipeline 2 in oilfield site | |

|

Download:

|

| 图 15 油田现场管道3 Fig. 15 Pipeline 3 in oilfield site | |

|

Download:

|

| 图 16 油田现场管道2、3缺陷识别图 Fig. 16 Defect identification of field pipelines 2 and 3 | |

由图可得,模型对2个管道上的4处缺陷全部正确识别。由此可见,最优分类模型可应用于实际中腐蚀、弯管应力集中、焊缝应力集中3种缺陷的识别,并且缺陷识别效果显著。

3 结论1) 建立的过程为先采集测试件的磁记忆数据,待数据清洗后,提取缺陷段数据并计算缺陷段特征量,按照多种特征量搭配方案构建建模数据集和验证数据集,首先确定最优分类器方法,而后寻找最优特征量组合方案,进而得到最优的分类模型。

2) 该最优模型对3种缺陷识别分类准确率达到了99.513 0%,并且适用于油田现场管道检测。

3) 本文中缺陷段的提取、特征量的计算、以及特征量的组合方案可为后续信号特征研究以及缺陷的进一步分类研究提供参考。

| [1] |

汪滨波, 廖昌荣, 骆静, 等. 金属磁记忆检测技术的研究现状及发展[J]. 无损检测, 2010, 32(6): 467-474. WANG Binbo, LIAO Changrong, LUO Jing, et al. The present state and development of metal magnetic memory testing for ferromagnetic materials[J]. Nondestructive testing, 2010, 32(6): 467-474. (  0) 0)

|

| [2] |

张卫民, 董韶平, 张之敬. 金属磁记忆检测技术的现状与发展[J]. 中国机械工程, 2003, 14(10): 892-896. ZHANG Weimin, DONG Shaoping, ZHANG Zhijing. State-of-the-Art of metal magnetic memory testing technique[J]. China mechanical engineering, 2003, 14(10): 892-896. DOI:10.3321/j.issn:1004-132X.2003.10.025 (  0) 0)

|

| [3] |

DUBOV A A. Screening of weld quality using the magnetic metal memory effect[J]. Welding in the world, 1998, 41(3): 196-199. (  0) 0)

|

| [4] |

DOUBOV A A. Diagnostics of metal and equipment by means of metal magnetic memory[C]//Proceedings of the 7th Conference on NDT and International Research Symposium. Shantou, 1999: 181-187.

(  0) 0)

|

| [5] |

姚凯. 基于金属磁记忆法的铁磁材料早期损伤检测与评价的实验研究[D]. 北京: 北京交通大学, 2014. YAO Kai. Experimental research on testing and evaluation of early damage of ferromagnetic materials based on metal magnetic memory method[D]. Beijing: Beijing Jiaotong University, 2014. (  0) 0)

|

| [6] |

刘定坤. 无损检测在钢结构疲劳损伤检测中的应用研究[J]. 科技创新与应用, 2020(7): 169-170. LIU Dingkun. Research on the application of nondestructive testing in fatigue damage detection of steel structures[J]. Technology innovation and application, 2020(7): 169-170. (  0) 0)

|

| [7] |

高雅田. 油气管道金属磁记忆检测技术的研究进展[J]. 化工机械, 2019, 46(2): 107-111. GAO Yatian. Research progress in metal magnetic memory testing technique for oil and gas pipelines[J]. Chemical engineering & machinery, 2019, 46(2): 107-111. DOI:10.3969/j.issn.0254-6094.2019.02.001 (  0) 0)

|

| [8] |

王威, 易术春, 苏三庆, 等. 金属磁记忆无损检测的研究现状和关键问题[J]. 中国公路学报, 2019, 32(9): 1-21. WANG Wei, YI Shuchun, SU Sanqing, et al. Research status and critical problems of metal magnetic memory testing[J]. China journal of highway and transport, 2019, 32(9): 1-21. (  0) 0)

|

| [9] |

任吉林, 林俊明, 任文坚, 等. 金属磁记忆检测技术研究现状与发展前景[J]. 无损检测, 2012, 34(4): 3-11. REN Jilin, LIN Junming, REN Wenjian, et al. Metal magnetic memory testing technology development status and prospects[J]. Nondestructive testing, 2012, 34(4): 3-11. (  0) 0)

|

| [10] |

JILES D C. Theory of the magnetomechanical effect[J]. Journal of physics D: applied physics, 1995, 28(8): 1537-1546. DOI:10.1088/0022-3727/28/8/001 (  0) 0)

|

| [11] |

REN J L, SONG K, WU G H. Mechanism study of metal magnetic memory testing[C]//Proceeding of the 10th Asia-Pacific Conference on Non-Destructive Testing. Brisbane, Australia, 2001.

(  0) 0)

|

| [12] |

DOUBOV A A. Diagnostics of equipment and constructions strength with usage of magnetic memory[J]. Inspection diagnostics, 2001, 6: 19-29. (  0) 0)

|

| [13] |

祖瑞丽, 任尚坤, 樊清泉. 基于微磁学的金属磁记忆检测机理分析[J]. 南昌航空大学学报(自然科学版), 2017, 31(3): 34-39. ZU Ruili, REN Shangkun, FAN Qingquan. Analysis on detection mechanism of metal magnetic memory based on micro-magnetic[J]. Journal of Nanchang Hangkong University (natural sciences), 2017, 31(3): 34-39. DOI:10.3969/j.issn.1001-4926.2017.03.006 (  0) 0)

|

| [14] |

XU Kunshan, YANG Ke, LIU Jie, et al. Study on metal magnetic memory signal of buried defect in fracture process[J]. Journal of magnetism and magnetic materials, 2020, 498: 166139. DOI:10.1016/j.jmmm.2019.166139 (  0) 0)

|

| [15] |

丁辉, 张寒, 李晓红, 等. 磁记忆检测裂纹类缺陷的理论模型[J]. 无损检测, 2002, 24(2): 78-80, 85. DING Hui, ZHANG Han, LI Xiaohong, et al. The theoretical model for detecting cracks by metal magnetic memory technique[J]. Nondestructive testing, 2002, 24(2): 78-80, 85. DOI:10.3969/j.issn.1000-6656.2002.02.009 (  0) 0)

|

| [16] |

张俊斌. 压力管道焊接裂纹金属磁记忆检测信号分析[J]. 轻工科技, 2019, 35(3): 97-98. ZHANG Junbin. Signal analysis of metal magnetic memory detection of pressure pipeline welding cracks[J]. Light industry science and technology, 2019, 35(3): 97-98. (  0) 0)

|

| [17] |

周建庭, 赵亚宇, 何沁, 等. 基于磁记忆的镀锌钢绞线腐蚀检测试验[J]. 长安大学学报(自然科学版), 2019, 39(1): 81-89. ZHOU Jianting, ZHAO Yayu, HE Qin, et al. Experimental of corrosion detection of galvanized steel strands based on magnetic memory[J]. Journal of Chang'an University (natural science edition), 2019, 39(1): 81-89. DOI:10.3969/j.issn.1671-8879.2019.01.011 (  0) 0)

|

| [18] |

胡治斌, 樊建春, 高维骏, 等. 钻具疲劳损伤磁记忆检测试验研究[J]. 石油科学通报, 2018, 3(1): 97-105. HU Zhibin, FAN Jianchun, GAO Weijun, et al. Experimental study of magnetic memory testing of drilling tool fatigue damage[J]. Petroleum science bulletin, 2018, 3(1): 97-105. (  0) 0)

|

| [19] |

梁志刚. 特种设备金属磁记忆检测方法探究[J]. 中国设备工程, 2017(13): 87-88. LIANG Zhigang. Research on metal magnetic memory testing method of characteristic equipment[J]. China plant engineering, 2017(13): 87-88. DOI:10.3969/j.issn.1671-0711.2017.13.039 (  0) 0)

|

| [20] |

陈文明, 何辅云, 陈琨, 等. 石油管道检测中缺陷类型判别方法的研究[J]. 合肥工业大学学报(自然科学版), 2008, 31(12): 1929-1932. CHEN Wenming, HE Fuyun, CHEN Kun, et al. On the discrimination method of flaw types in oil pipeline inspection[J]. Journal of Hefei University of Technology (natural science), 2008, 31(12): 1929-1932. DOI:10.3969/j.issn.1003-5060.2008.12.002 (  0) 0)

|

| [21] |

龚利红, 李著信, 刘书俊. 管道金属磁记忆检测缺陷的判别分析模型[J]. 化工自动化及仪表, 2012, 39(3): 313-315. GONG Lihong, LI Zhuxin, LIU Shujun. Discriminant analysis model for defect recognition of metal pipeline magnetic memory detection[J]. Control and instruments in chemical industry, 2012, 39(3): 313-315. DOI:10.3969/j.issn.1000-3932.2012.03.005 (  0) 0)

|

2021, Vol. 42

2021, Vol. 42