2. 船舶与海洋工程动力系统国家工程实验室低速机电控分实验室, 湖北 武汉 430063;

3. 船舶动力工程技术交通行业重点实验室, 湖北 武汉 430063

2. National Engineering Laboratory for Power Systems of Marine and Ocean Engineering, Electrical Control Sub-Laboratory for Low-speed Engine, Wuhan 430063, China;

3. Key Laboratory of Marine Power Engineering and Technology (Wuhan University of Technology), Ministry of Transport, Wuhan 430063, China

气缸注油润滑一直是影响船用低速机可靠性、经济性和排放性能的重要因素之一[1]。气缸油作用是保护缸套、活塞和活塞环免受燃烧产物的有害影响,并在活塞环和缸套间形成油膜[2]。气缸注油量过小,破坏了气缸壁的边界润滑,引起缸套磨损增大,严重时甚至引起拉缸和咬缸;气缸注油量过大,气缸油的消耗率增加,同时气缸油进入燃烧室不完全燃烧产生的油泥和淤渣,易引起活塞环的粘滞,污染气口、气阀、排气格栅及增压器喷嘴环和叶片。经验证明注油量过大缸套的磨损也会加剧[3]。精确测量气缸注油器的注油量十分重要。

由于注油器和喷油器同样具有脉冲、周期的特点,目前国内外测量注油量的方法还是参考喷油器喷油量的测量方法,但两者也有不同之处,注油器相较于喷油器其喷油压力较低,对背压的敏感性更大,注油器的功能由于只是润滑缸套和中和燃烧产生的酸性物质,更多的强调注油定时和注油量,对注油规律则不作更多关注。在借鉴喷油器喷油量的测量方法的同时也应考虑到两者间的区别。

目前喷油器喷油量的测量方法有很多[5-11],主要有蜂孔转盘法、量筒测量法、Bosch长管法、容积法、Zeuch法、称重法、压力升程法和位移法等。蜂孔转盘法其装置体积较大,控制难度较大;量筒测量法误差较大,且不能实现自动测量;Bosch长管法主要应用于单次喷射仪,价格昂贵。容积法将燃油喷进一个装有稳压装置的固定容器,通过测量充满容器的喷油次数计算出喷油器单次的平均喷油量,无背压设置。Zeuch法[11]通过测量定容器内压力变化计算喷油量,需要设置高响应的排出阀,背压设置不易控制[12]。压力升程法主要用于测量喷油规律。位移法对油缸密封性要求高,其加工难度大。

综上所述,考虑注油器注油的特点,本文基于Zeuch法,提出了“恒压等容”法,即在刚性密闭容积内充满气缸油,在其外设置1个溢流阀,溢流阀的压力即为注油器的注油背压,并可将注油器脉冲的气缸油流量全部排出,易于后续的自动连续称量。

1 气缸注油器工作原理与建模 1.1 气缸注油器的注油特点分析现有船用低速机电控气缸注油器一般通过电磁阀控制液压力推动柱塞运动来实现注油动作,通过弹簧或者液压力实现复位(吸油)动作,其注油量具有脉冲和周期的特点,注油端存在气缸背压。为了精确测量电控注油器的注油量,需要设置于注油器的合适条件,其难点在于进行注油器测试时需在注油嘴后设置背压来模拟缸内压力,以达到和实际工作情况相一致的工作边界条件,背压的设置对连续测量的干扰大。注油量的测量装置的技术需求:

1) 具有背压设置功能;

2) 测量的总误差最小,总误差是由国标标准化组织的测量误差表达手册规定[4];

3) 具有连续测量单次循环注油量的平均值功能。

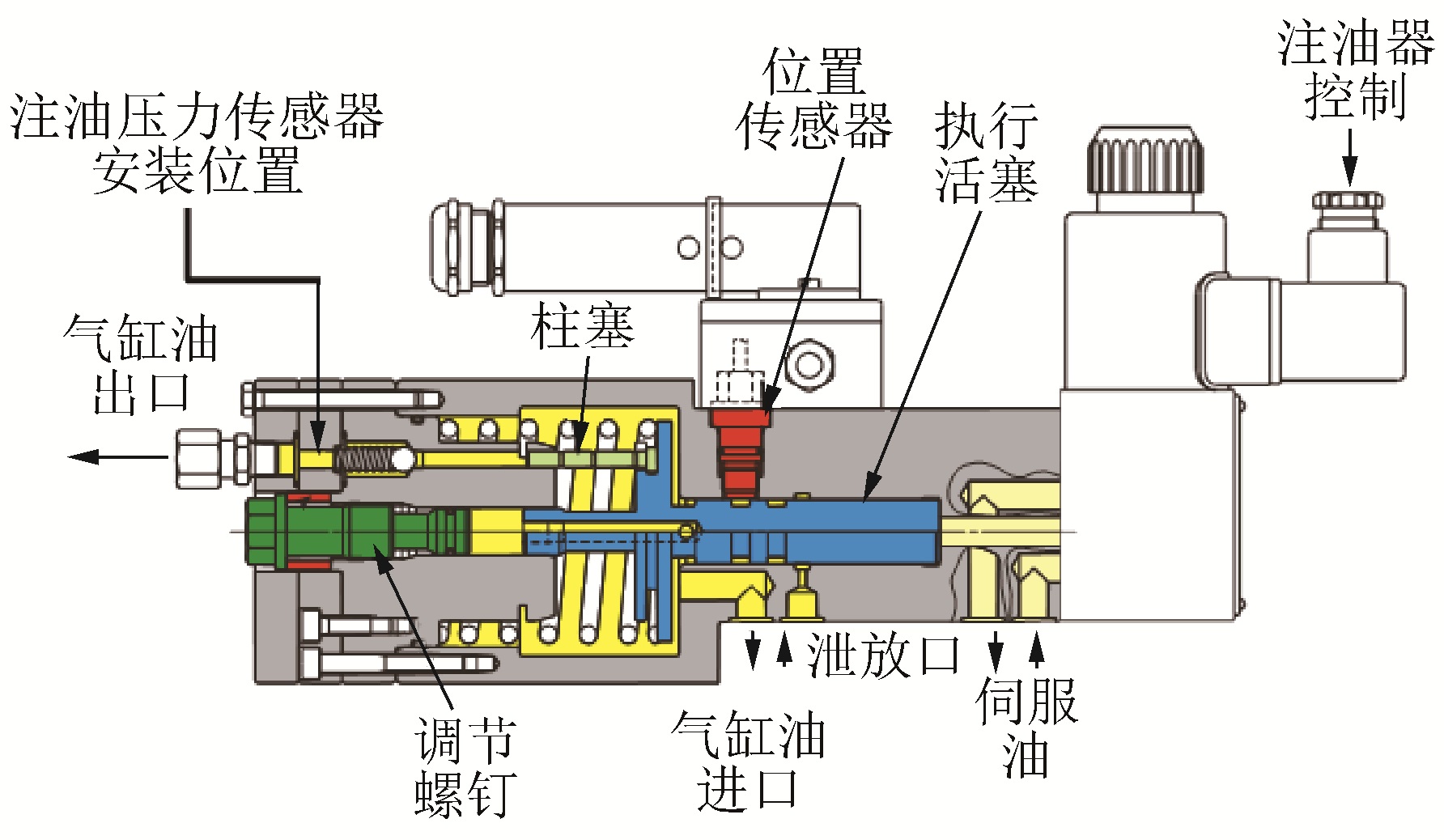

1.2 Alpha注油器工作原理与理论单次循环注油量图 1是Alpha注油器的结构图,气缸油从日用油柜流出,经气缸油进口流入注油器本体,两位三通电磁阀未上电时,注油器的气缸油经环切口进入柱塞腔内实现注油器吸油过程,气缸油出口设置有止回阀,防止气缸油倒流回到注油器;Alpha注油器控制单元控制两位三通电磁阀动作,液压伺服系统提供25 MPa伺服油从伺服油进油口P口进入注油器工作口A口,伺服油推动执行活塞克服弹簧预紧力向左移动,压缩柱塞腔的气缸油,柱塞腔里气缸油压力超过止回阀的启阀压力(0.5 MPa)时,高压气缸油经油管从注油嘴呈扇面状喷出,注油器通过注油嘴完成注油,注油器每次动作的注油量都是一定的,但通过调节螺钉改变柱塞的行程可达到改变单次注油量的目的,可通过调频控制策略实时改变注油率[13]。

|

Download:

|

| 图 1 Alpha注油器结构 Fig. 1 Structure of Alpha lubricator | |

| $ m = \frac{{\rm{ \mathsf{ π} }}}{4}{d^2} \times s \times \rho \times \eta $ | (1) |

式中:m为单个柱塞单次冲程注油量;d为柱塞直径;s为柱塞注油行程;ρ为气缸油密度;η为液压效率。

| 表 1 注油器结构参数 Table 1 Structural parameters of lubricator |

理论上单个柱塞单次循环注油量为0.12 g。根据Alpha注油器测试规范,其背压设置为1.5 MPa,液压效率为0.97,测量的注油单个柱塞单次平均注油量在理论值90%~100%为合格,即合格值在0.108 g~0.12 g。

1.3 注油器“恒压等容”法建模研究气缸油注入充满气缸油的刚性密封背压罐内时,由于液体难于压缩,则容器内的压力会升高[14],其升高的压力Δp:

| $ \Delta p = k\frac{v}{{{v_0}}} $ | (2) |

式中:v0为背压罐的容积;v为注入的气缸油体积;k为气缸油体积的弹性系数。式(1)也可写为:

| $ v = \frac{{\Delta p{v_0}}}{k} $ | (3) |

由式(3)可得:注入的注油量与背压罐容积和压力升高有关,气缸油体积弹性系数可认为是常数[15]。实际测量中背压罐设置1个出口调压背压阀,注油器工作时背压罐内的压力随气缸油的注入而升高,压力达到背压阀启阀压力时背压阀开启气缸油汇集至量杯,用精密电子天平称量。精确测量注油量的前提是注油器每次注出的油量与背压阀出口的平均流量相等,为了满足这一条件,注油器的动作频率应与背压阀的动作频率相等。

由于注油器的实际工作过程复杂,受机、电、液以及温度等因素的影响大,根据上述Alpha注油器的结构特点,作如下假设:

1) 注油过程系统内的温度假设为恒定值;

2) 各集中容积气缸油状态的变化瞬时平衡,同一集中容积内的瞬时压力密度等参数均相等;

3) 所有密封配合面均无泄露,只考虑动力活塞圆柱运动副和柱塞运动副处的气缸油泄露;

4) 动力伺服油的压力为恒定值,设定其为25 MPa。

为了定量研究“恒压等容”法测量注油量的可行性,用AMESim软件对电控注油器和注油嘴的工作过程进行了模拟计算。液压油和气缸油选择同一种油,柱塞模型选择外阀芯和实物相同,为带有环槽的结构,柱塞本体的止回阀和注油嘴单向阀均简化为单向阀模型,为了与实际情况相吻合,单向阀选择带有动态参数的模型,由于6个柱塞工作方式是相同的,建模只考虑了1个柱塞。

图 2电控注油器“恒压等容”法测量模型,虚线椭圆圈出的背压罐和背压阀提供注油器的出口背压,流量计则给出注油器单次循环质量和体积流量。

|

Download:

|

| 图 2 电控注油器“恒压等容”法的测量模型 Fig. 2 Measuring model of electronic lubricator with constant pressure and constant volume method | |

为了验证“恒压等容”方法的测量精度,研制了电控注油器注油量测量试验台。

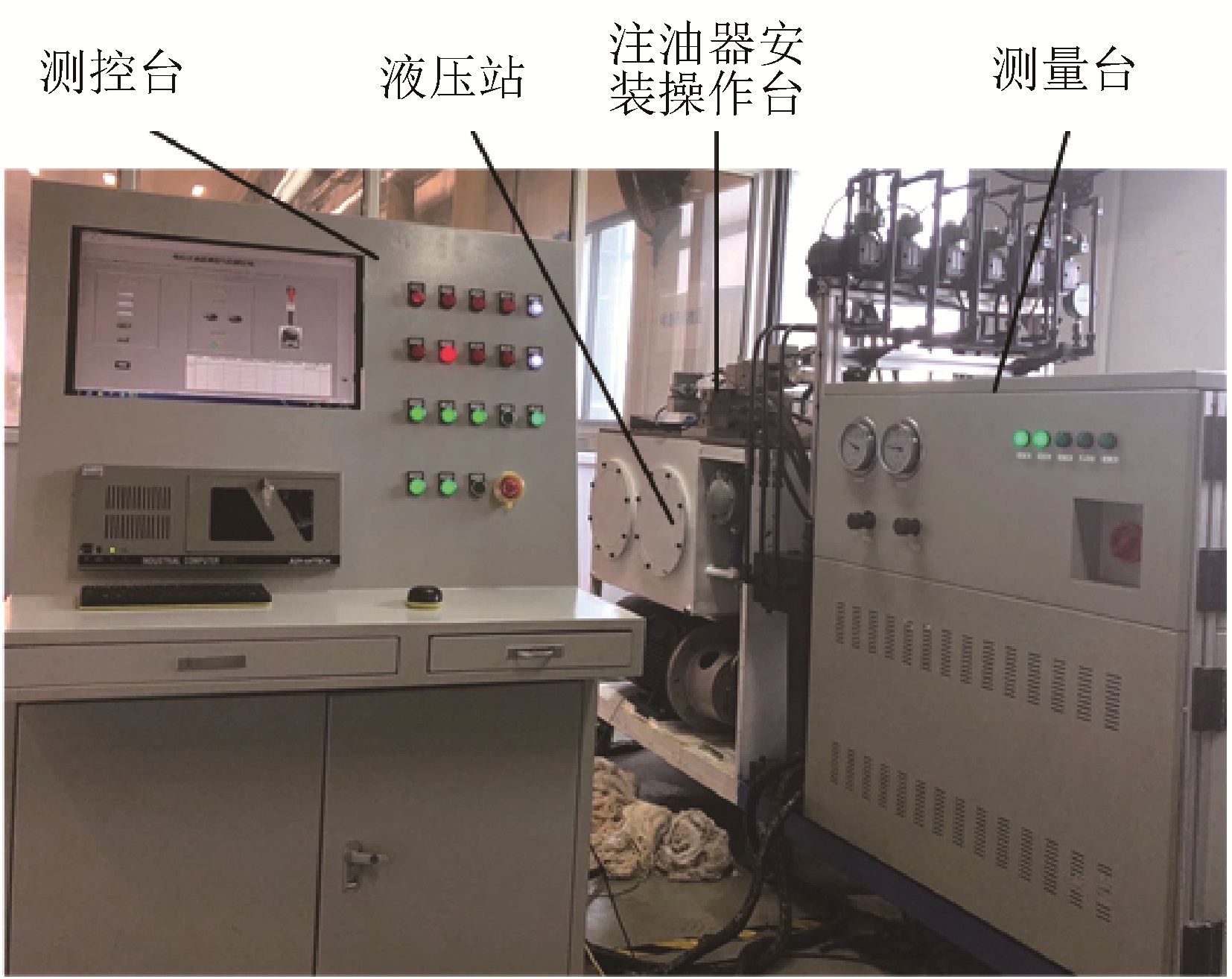

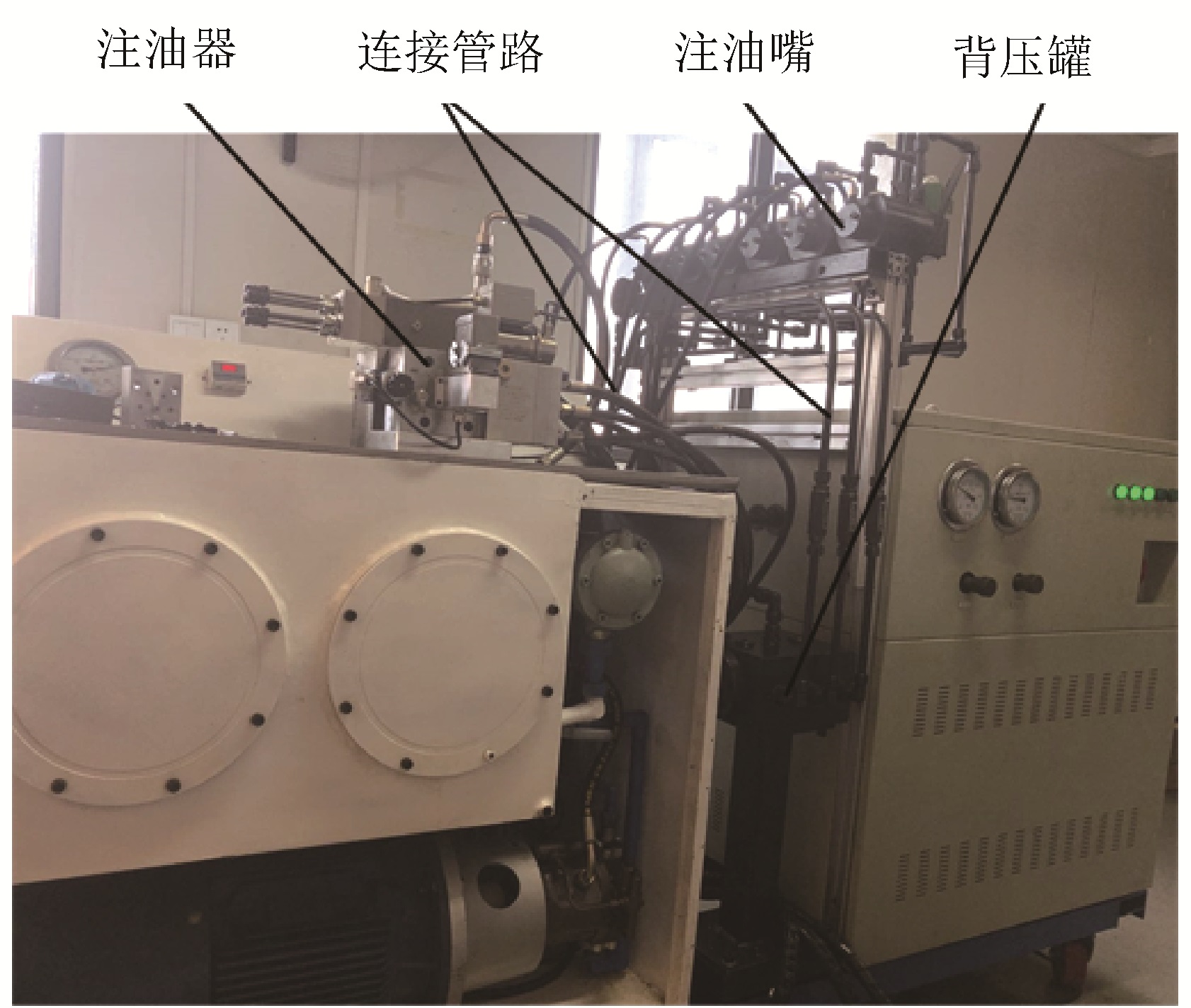

2.1 电控注油器注油量测量试验台图 3是电控注油器注油量测量试验台,其硬件由3个部分组成,分别是注油器测控台、液压站及注油器测量台,注油器测控台用以设定控制注油器的工作条件、监测试验台运行以及安全报警;液压站用以提供满足注油器正常工作的伺服驱动液压油;注油器供油与注油量测量台是提供给注油器一定压力和温度的气缸油,使得注油器进油腔充满气缸油,同时还设置了智能电子天平,配合测控台完成连续自动注油量测量。注油器安装在操作台上,通过管路与6个注油嘴连接,如图 4所示。

|

Download:

|

| 图 3 试验台整体实物 Fig. 3 Overall physical picture of the test bed | |

|

Download:

|

| 图 4 注油器安装实物 Fig. 4 Lubricator installation map | |

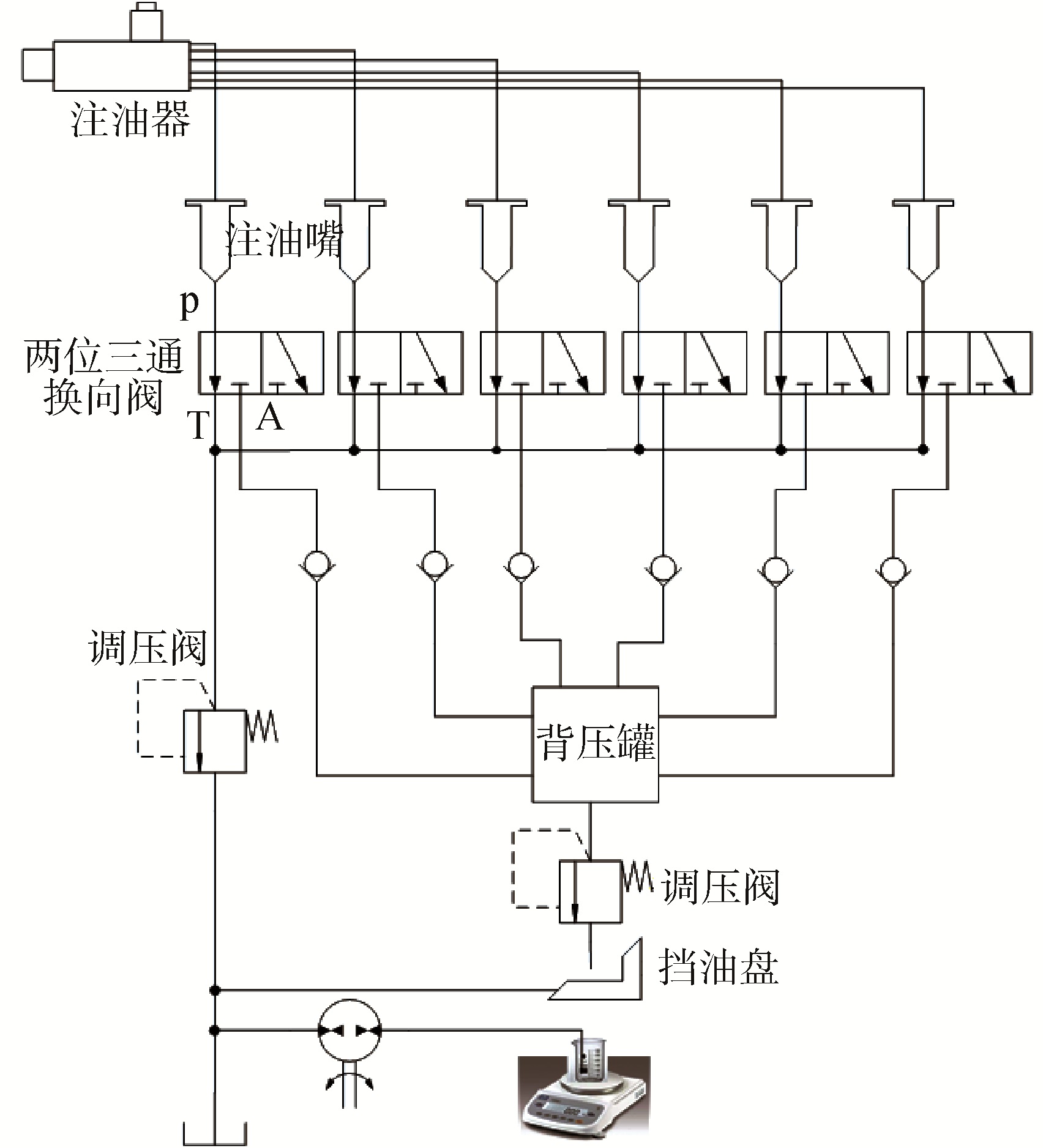

如图 5所示,注油器6个注油嘴分别与6个两位三通换向电磁阀P口相连接,6个换向电磁阀A口分别接入6个单向阀后接入背压罐,背压罐的出口接入调压阀,气缸油经过调压阀后流入量杯,高精度电子天平称量量杯的气缸油增量,用计数器计数注油器的电磁阀动作次数,计数结束通过断油盘切断流向量杯的气缸油。从而可以计算得到注油器单次注油量的平均值,测量的关键是保证流向量杯的油流为稳定的气缸油流量,以保证测量精度。

|

Download:

|

| 图 5 注油量的测量 Fig. 5 Schematic diagram of oil injection measurement | |

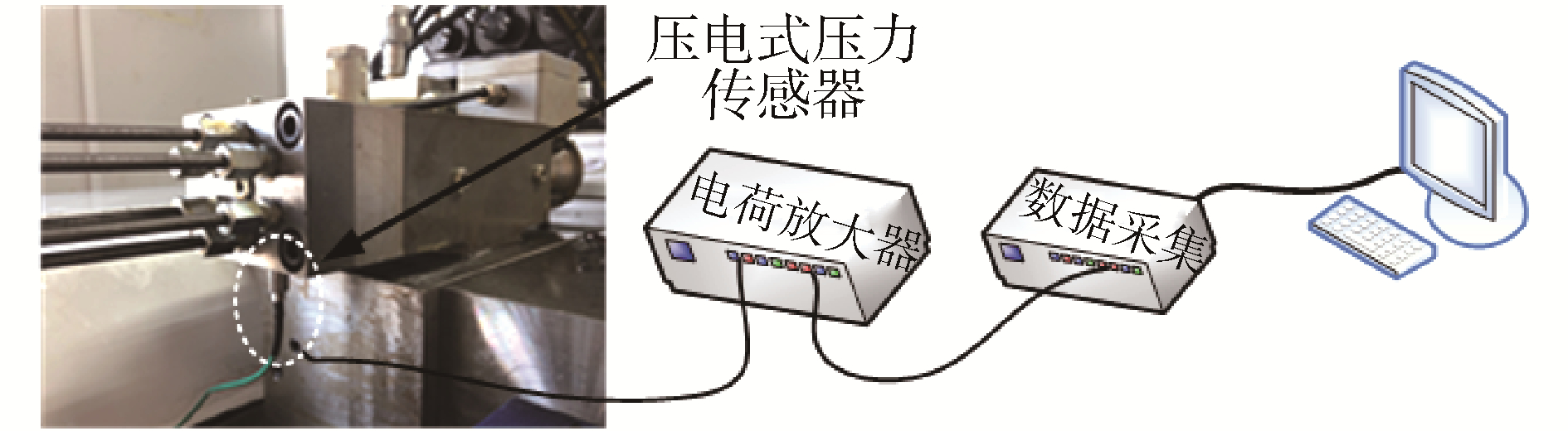

在电控注油器注油量测量试验台用压电式压力传感器、电荷放大器和数据采集卡测量注油器的注油压力,压力传感器安装在注油器止回阀后端,如图 6所示,表 2是注油器试验工况设置。传感器选用Kistler公司4011A型压电式压力传感器,其测量误差小于等于±0.25 MPa,响应频率为4 kHz,可准确测量注油压力的变化。试验选用长城船用4050气缸油,气缸油温度设置40±5 ℃,与模拟的边界条件基本保持一致。

|

Download:

|

| 图 6 注油器注油压力测量设备 Fig. 6 Lubricator injection pressure measuring equipment | |

| 表 2 注油器试验工况设置 Table 2 Lubricator test condition setting |

电控注油器用原厂的注油器,产品经过检验合格。由于是为了研究验证“恒压等容”方法的可行性和评价此方法的精度,试验时只测量1#注油嘴的注油量,其他的注油嘴注出的油回油箱。测量的结果为注油器动作500次1#注油嘴累计的注油量,计算得到单次注油量的平均值。为了使测试的结果就具有可信性,对上次测量进行3次重复测量,3次测量稳定才取为1#注油嘴的单次循环注油量。

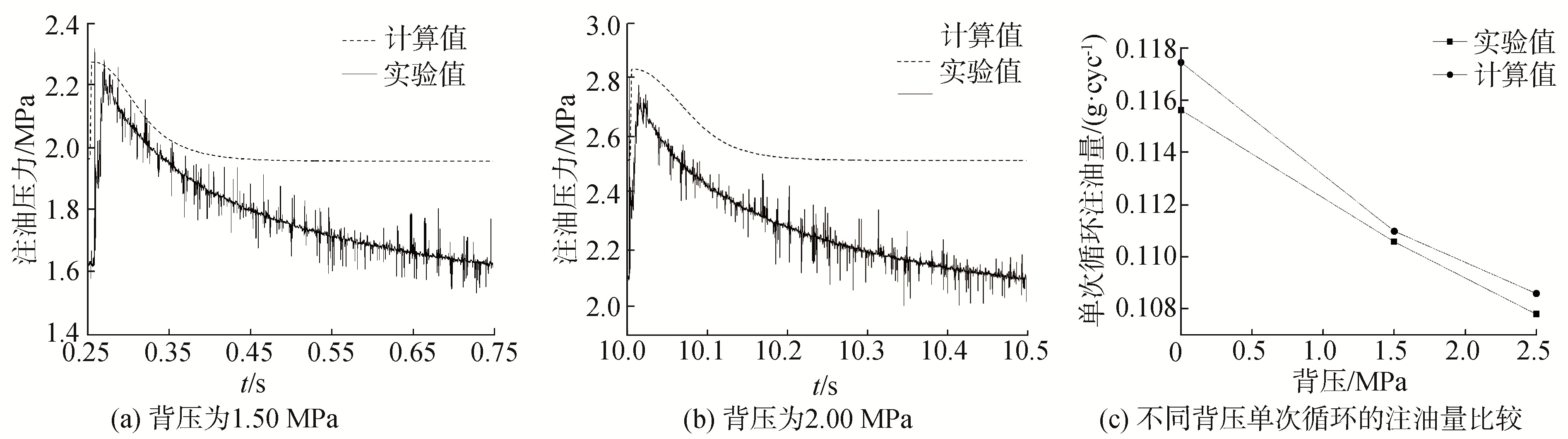

3 模型验证与测量结果讨论 3.1 模型验证通过背压阀设定不同的背压,注油器动作频率设置为2 Hz,计算与试验的结果对比如图 7(a)、(b)所示。发现注油压力变化趋势相一致,背压1.5 MPa时注油压力峰值计算值为2.28 MPa,试验值为2.24 MPa误差为1.8%,但计算的注油压力最小值为2.00 MPa,但实际测量值下降至1.60 MPa左右,这是因为实际测量时的注油器管路接头处有微量渗油,使其压力有所下降。背压为2.00 MPa的注油压力计算值与试验值如图 7(b),实际测量的注油压力峰值为2.75 MPa,计算值为2.85 MPa,误差为3.5%。由于只有微量渗漏,其对注油量的影响较小,图 7(c)是不同背压的单次循环的注油量比较,在背压为1.50 MPa时,单次循环的注油量试验值为0.110 6 g·cyc-1,计算值为0.111 g·cyc-1,误差为0.36%,可认为模型能够真实反映注油器注油的工作过程。

|

Download:

|

| 图 7 不同背压注油压力与单次循环注油量的仿真值与试验值对比 Fig. 7 Comparison of simulation and experiment value of different back pressure injection pressure and single cycle injection amount | |

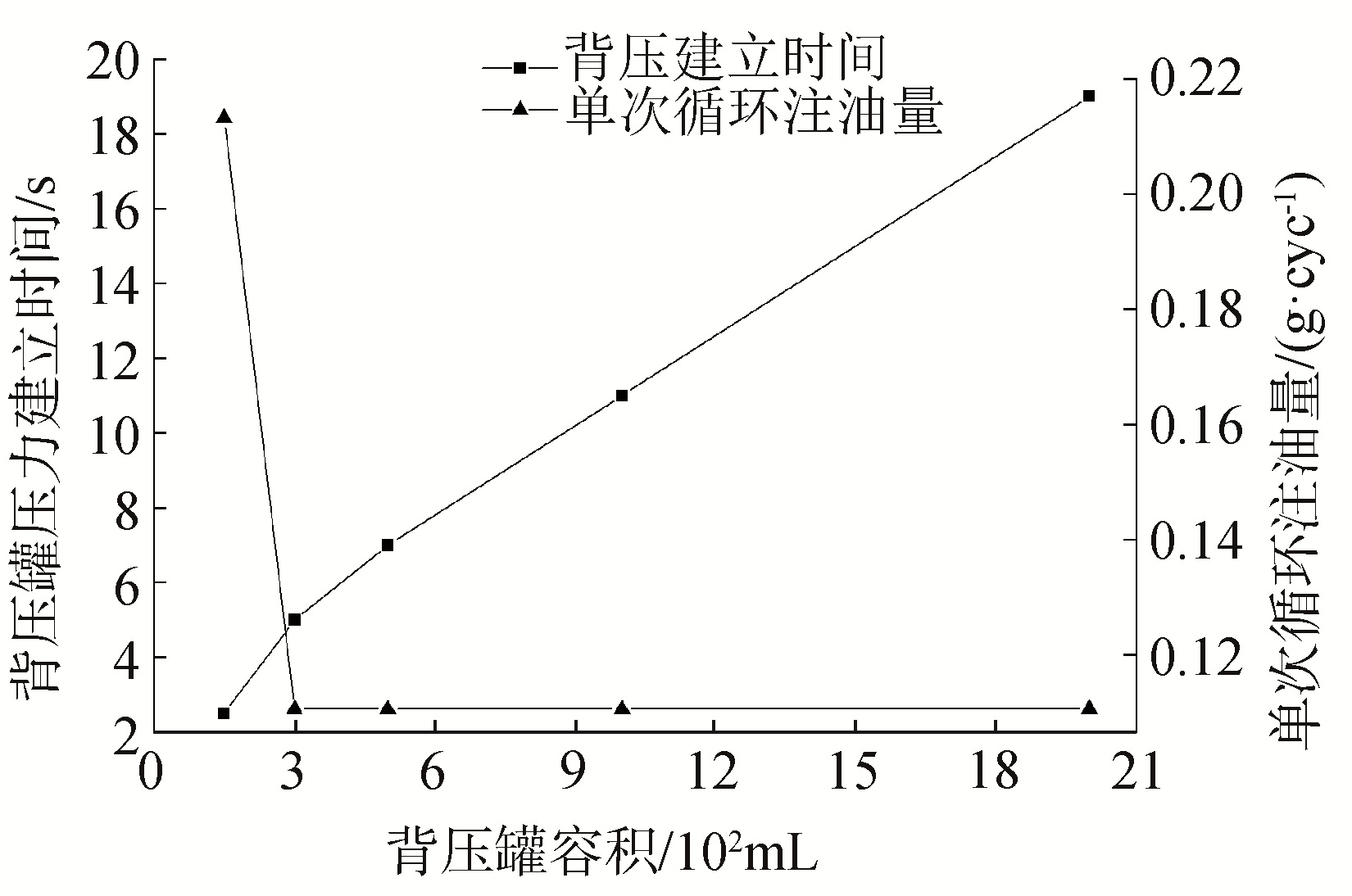

为了分析不同背压罐容积对注油量测量的影响,分别设置背压罐容积为150、300、500、1 000以及2 000 mL,设定背压阀启阀压力为1.50 MPa,进行计算分析。

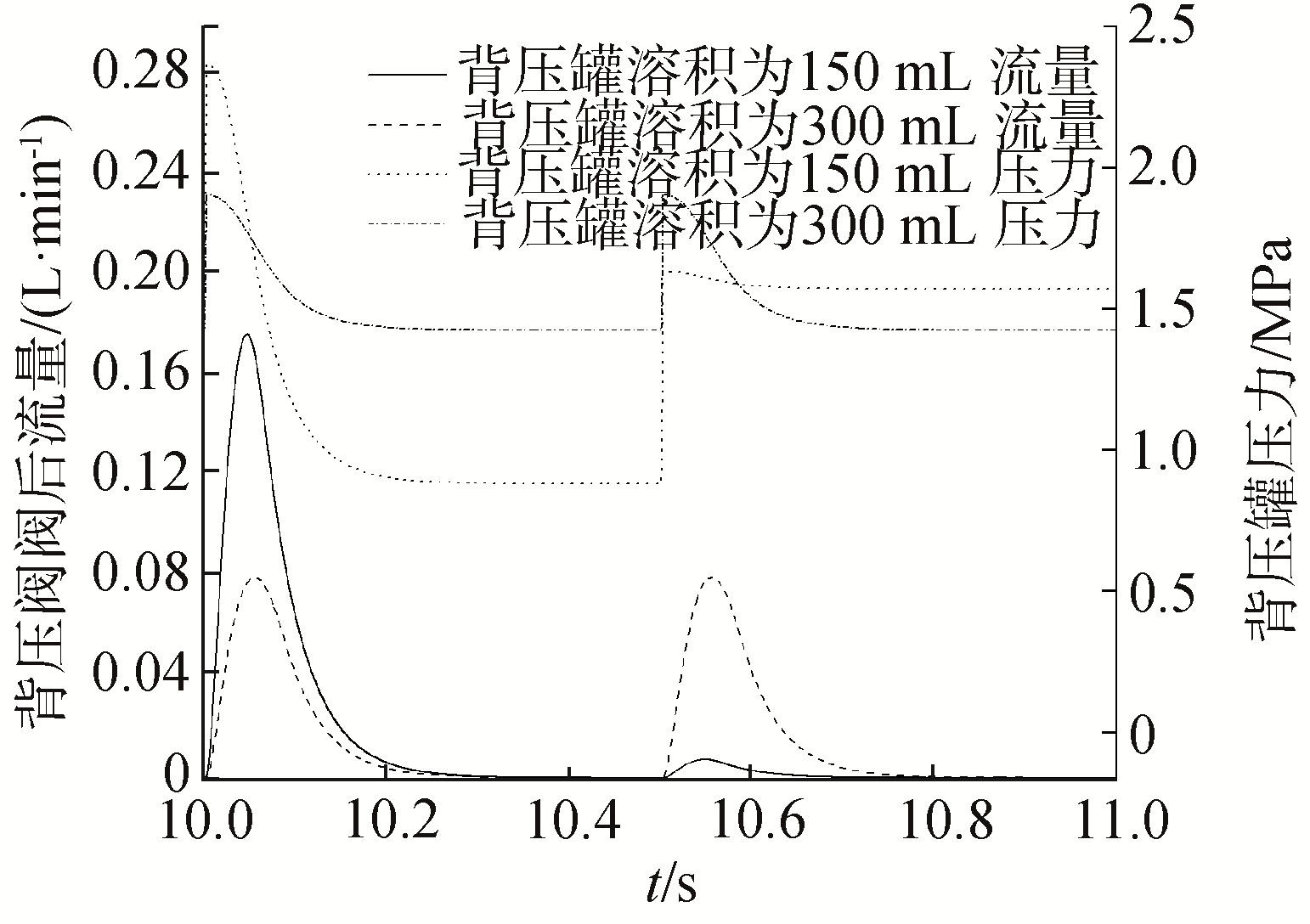

其结果如图 8所示,由图可以看出,随着背压罐容积的增大,其背压罐压力所建立的时间增长,需要注油器动作的次数亦越多。随着背压罐容积的增大,单次循环注油量先突降,然后变为一个相对恒定的值。背压罐容积为150 mL时,注油器单次循环注油量为0.216 g·cyc-1,其远大于本文2.1节得到理论值0.12 g·cyc-1,在300、500、1 000以及2 000 mL,则基本均为0.1 106 g·cyc-1,均在本文1.2节提到的注油量合格范围内。为了研究背压罐150 mL时的注油量发生突变现象,对比分析了150 mL以及300 mL情况下,背压罐内的压力变化和背压阀阀后流量变化,如图 9所示。首先,背压罐容积为300 mL时,压力和流量变化曲线呈周期变化且周期与注油器动作频率相等,背压罐容积为150 mL时,则出现压力和流量无周期变化。其次,图中显示在10 s时刻,其罐压力出现峰值接近2.50 MPa,高于背压罐容积为300 mL时的2.00 MPa,这说明容积过小,使得背压罐的压力峰值过大,导致背压阀冲击过大,瞬间出现较大的注油量流量,但这其实不是真实反映注油器动作注的油量,而是惯性作用影响,背压罐内气缸油因惯性作用流出的结果。背压罐内气缸油大量流出使得背压罐的压力下降快,低至1.00 MPa,使得下次注油器动作需先补充油量刚刚使背压罐内的压力超过背压阀启阀压力,而出现了下个循环周期流量较小的情况,说明过小的背压罐容积使得背压阀的开关动作与注油器电磁阀动作不一致,其原因是过小的背压罐容积使得注油的脉冲速度能冲击后面背压阀,使得背压阀出现了震荡开关的现象,导致注油量不能反映真实注油规律,当背压罐容积增大至300 mL以上值时,背压阀阀后流量、背压罐压力都出现周期性变化,且周期与注油器电磁阀动作周期相同,说明背压罐容积为300 mL以上值时,此时注油的脉冲速度能已转化为压力能,且注油的频率与背压阀的动作能够匹配。

|

Download:

|

| 图 8 不同背压罐容积对注油量测量的影响 Fig. 8 Effect of different back pressure tank volume on the measurement of oil injection | |

|

Download:

|

| 图 9 不同背压罐容积背压阀后流量 Fig. 9 Back pressure valve flow of different back pressure tank volume | |

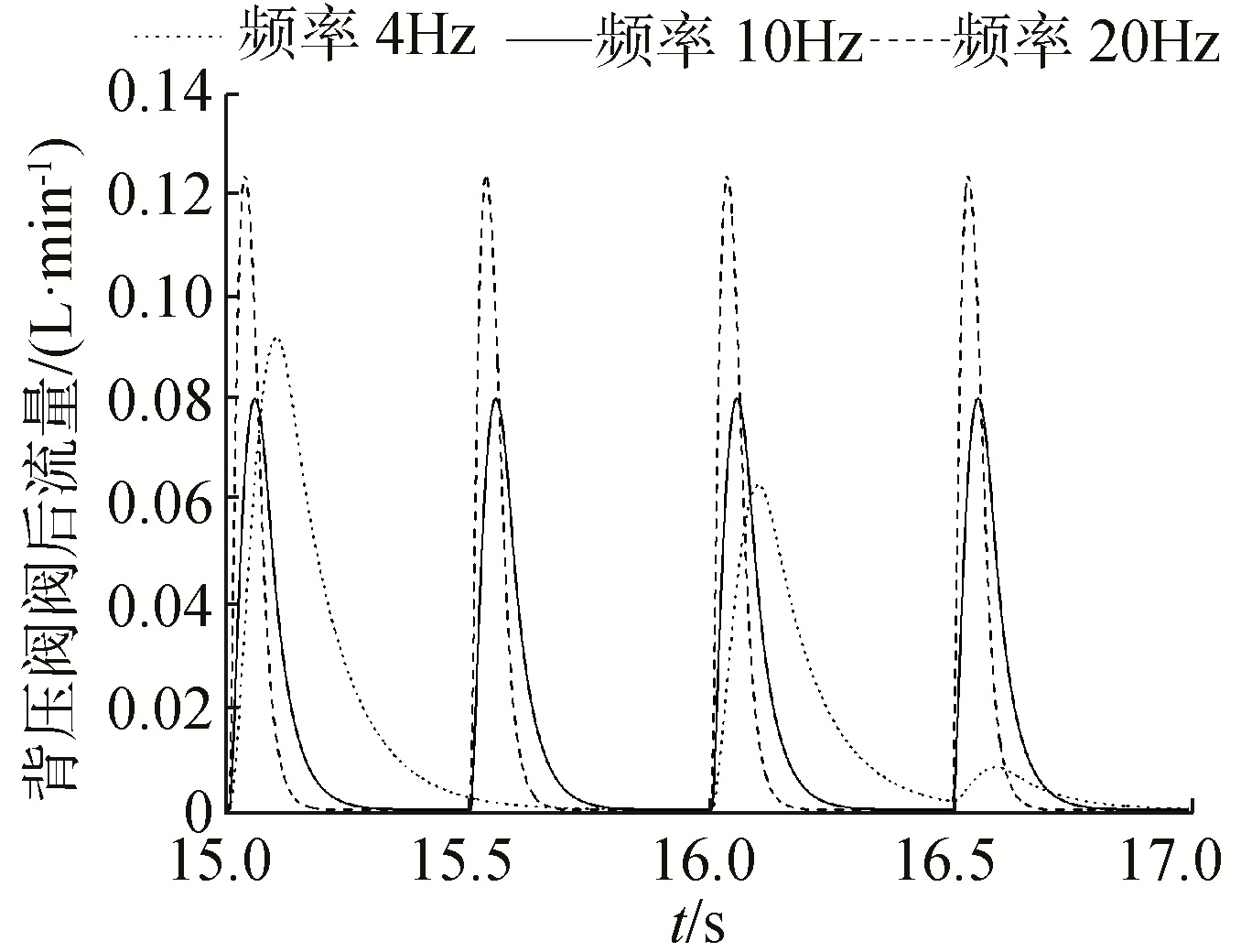

“恒压等容”法的测试方法,其关键点是背压阀的动作频率能匹配注油器的动作频率。设置注油器动作频率为2 Hz,如图 10所示,发现背压阀弹簧固有频率为4 Hz时,其背压阀后的流量无周期性,背压阀弹簧固有频率为10、20 Hz时均有周期性,且其周期2 Hz,与注油器的动作频率相同。从表 3可知,背压阀弹簧固有频率为4 Hz时,单次循环注油量达到了0.250 1 g·cyc-1,远超过了计算值,其原因是注油频率非常接近背压阀弹簧的固有频率,使得背压阀动作发生共振,阀的开度增大,流量突然增大,但后续受迫振动会使其发生衰减,流量又逐渐减少。背压阀弹簧固有频率超过10 Hz时,流量出现周期性变化,说明应选择背压阀的固有频率应大于等于注油器两位三通电磁阀动作频率的5倍比较合适。背压阀的固有频率越大,弹簧刚度越大,瞬态的气缸油流量增加,而持续时间变短,导致整体流量不变。

|

Download:

|

| 图 10 不同背压阀弹簧固有频率对注油量的影响 Fig. 10 Effect of natural frequency of different back pressure valve spring on filling amount | |

| 表 3 背压阀弹簧固有频率的单次循环注油量 Table 3 Single cycle injection amount of different back valve spring natural frequency |

1) 测量注油器注油量用“恒压等容”的方法是可行的。

2) 选择的背压阀弹簧固有频率应该大于等于注油器两位三通电磁阀动作频率的5倍,可使背压阀动作的频率匹配注油器两位三通电磁阀动作频率,测量误差也越小。

3) 背压罐的容积选择300 mL较为合适,过小容易出现背压阀的动作震荡,测量误差增大;过大则会增加测量的时间,降低测量效率。

| [1] |

VERBEEKE L, SEBRECHTS A, DE WEERDT M. Lubrication of marine diesel engines in a complex fuel world[C]//CIMAC World Congress 2019. Vancouver, Canada, 2019.

(  0) 0)

|

| [2] |

CIMAC working group 8 "Marine Lubricants" (2017), Number 11, "Guidelines for diesel engine lubrication, Cold Corrosion in Marine Two Stroke Engines"

(  0) 0)

|

| [3] |

贺玉海. 船舶主机汽缸注油润滑技术研究[J]. 中国修船, 2010, 23(4): 5-8. HE Yuhai. Study on oil-filling and lubricating technique for cylinder in main engine[J]. China shiprepair, 2010, 23(4): 5-8. DOI:10.3969/j.issn.1001-8328.2010.04.003 (  0) 0)

|

| [4] |

International Organization for Standardization (ISO). Guide to the expression of uncertainty in measurement[M]. Switzerland: International Organization for Standardization, 1995.

(  0) 0)

|

| [5] |

张彬, 刘建新, 杜慧勇, 等. 柴油机高压共轨系统喷油量和喷油规律测量方法概述[J]. 拖拉机与农用运输车, 2009, 36(2): 6-7, 9. ZHANG Bin, LIU Jianxin, DU Huiyong, et al. Summarize of measurement of fuel injection quantity and fuel delivery law for high-pressure common rail injection system[J]. Tractor & farm transporter, 2009, 36(2): 6-7, 9. DOI:10.3969/j.issn.1006-0006.2009.02.003 (  0) 0)

|

| [6] |

缪雪龙, 王先勇, 俞建达, 等. 超多喷孔油嘴喷油规律试验研究[J]. 内燃机学报, 2008, 26(4): 307-312. MIAO Xuelong, WANG Xianyong, YU Jianda, et al. Experimental investigation on fuel injection rate of UMH nozzle[J]. Transactions of CSICE, 2008, 26(4): 307-312. DOI:10.3321/j.issn:1000-0909.2008.04.004 (  0) 0)

|

| [7] |

吴亚兰, 唐娟, 兰欣. 新型柴油机喷油规律测试系统的设计[J]. 农机化研究, 2007(6): 203-204, 207. WU Yalan, TANG Juan, LAN Xin. New measuring system for diesel engine injection rate[J]. Journal of agricultural mechanization research, 2007(6): 203-204, 207. DOI:10.3969/j.issn.1003-188X.2007.06.066 (  0) 0)

|

| [8] |

TAKAMURA A, OHTA T, FUKUSHIMA S, et al. A study on precise measurement of diesel fuel injection rate[R]. United States: SAE International.

(  0) 0)

|

| [9] |

张志强, 赵福全, 胡宗杰, 等. 基于长管法的柴油多次喷油规律及喷雾特性[J]. 内燃机学报, 2012, 30(4): 330-335. ZHANG Zhiqiang, ZHAO Fuquan, HU Zongjie, et al. An experimental study of multiple injection rate and spray characteristics based on the long tube method[J]. Transactions of CSICE, 2012, 30(4): 330-335. (  0) 0)

|

| [10] |

李云清, 成传松, 何鹏, 等. 柴油机喷油规律的测量装置及其测量方法: 中国, 200910085225.0[P]. 2010-09-08. LI Yunqing, CHENG Chuansong, HE Peng, et al. Fuel injection rule measuring device of diesel engine and measuring method thereof: CN, 200910085225.0[P]. 2010-09-08. (  0) 0)

|

| [11] |

POSTRIOTI L, BUITONI G, PESCE F C, et al. Zeuch method-based injection rate analysis of a common-rail system operated with advanced injection strategies[J]. Fuel, 2014, 128: 188-198. DOI:10.1016/j.fuel.2014.03.006 (  0) 0)

|

| [12] |

ISHIKAWA S, OHMORI Y, FUKUSHIMA S, et al. Measurement of rate of multiple-injection in CDI diesel engines[R]. United States: SAE International.

(  0) 0)

|

| [13] |

宁一高, 石勇, 张波, 等. 基于AMESim的ALPHA注油器性能仿真与分析[J]. 柴油机设计与制造, 2015, 21(3): 20-23. NING Yigao, SHI Yong, ZHANG Bo, et al. Performance simulation and analysis for ALPHA lubricator based on AMESim[J]. Design & manufacture of diesel engine, 2015, 21(3): 20-23. DOI:10.3969/j.issn.1671-0614.2015.03.006 (  0) 0)

|

| [14] |

周庆哲, 张玉银, 齐文元. 影响Zeuch法喷油速率测量精度的关键因素研究[J]. 内燃机工程, 2019, 40(1): 28-35. ZHOU Qingzhe, ZHANG Yuyin, QI Wenyuan. Investigation on the key factors affecting the accuracy of fuel injection rate measurement by Zeuch method[J]. Chinese internal combustion engine engineering, 2019, 40(1): 28-35. (  0) 0)

|

| [15] |

唐东林, 吴凡, 贾品元, 等. 含气油液有效体积弹性模量理论模型研究[J]. 中国机械工程, 2017, 28(3): 300-304, 333. TANG Donglin, WU Fan, JIA Pinyuan, et al. Research on theoretical model for effective bulk modulus of air-liquid mixtures of hydraulic oil[J]. China mechanical engineering, 2017, 28(3): 300-304, 333. (  0) 0)

|

2021, Vol. 42

2021, Vol. 42