2. 哈尔滨工业大学 先进焊接与连接国家重点实验室, 黑龙江 哈尔滨 150001;

3. 黑龙江省科学技术馆, 黑龙江 哈尔滨 150000

2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China;

3. Heilongjiang Science and Technology Museum, Harbin 150000, China

抗高温氧化涂层能够显著地提高零部件的高温服役寿命,被广泛地应用于航空航天、武器装备及机械制造等领域。高温抗氧化涂层种类较多,其中AlTiN涂层是一种高铝含量涂层,铝元素在高温下形成氧化铝而具有硬度高、抗氧化性强、红硬性高、热疲劳良好等优异性能,尤其适合于刀具、模具等精密零部件表面[1-2]。

制备涂层的方法较多,等离子体物理气相沉积技术中的多弧离子镀工艺具有沉积速率高、离化率高及离子绕射性优良等特点[3-4]。多弧离子镀沉积工艺参数直接影响涂层的相结构、化学成分和性能,靶电流、温度、基体负偏压和气压等工艺参数受到许多学者的广泛关注与研究[5-9]。国内外研究机构对AlTiN涂层的多弧离子镀制备工艺及涂层性能开展了较多的研究。偏压能够降低大颗粒数量,改善涂层沉积速率,同时能够提高沉积粒子能量而优化涂层组织结构和性能[10-13]。

传统多弧离子镀的靶磁场基础上,电磁场增强靶结构能够提高弧斑运动速率并改善涂层性能[14]。然而关于偏压对电磁场增强多弧离子镀涂层性能的研究较少。同时,制备AlTiN涂层的抗高温氧化性能的研究鲜有报道。

本文采用电磁场增强多弧离子镀技术,研究不同脉冲偏压幅值对AlTiN涂层结构和性能的影响规律,优化AlTiN涂层的沉积制备参数,系统研究AlTiN涂层的抗高温氧化特性,为AlTiN工业化应用提供数据支持。

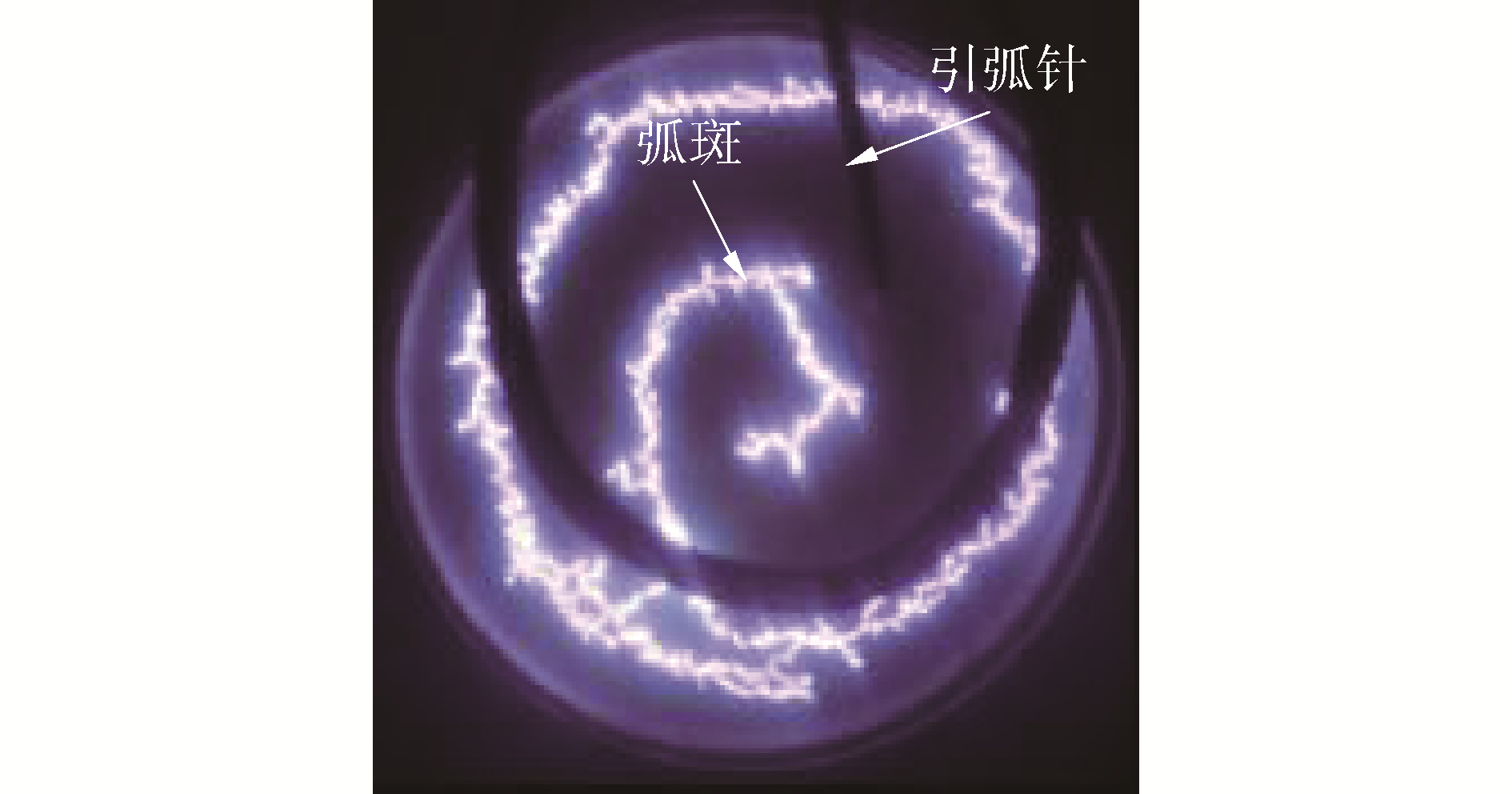

1 实验材料与方法采用国产多功能真空物理气相沉积镀膜机制备AlTiN涂层,该镀膜机配置有阴极弧靶。阴极靶的电磁场形式为电磁-永磁复合磁场结构。靶材为AlTi(67/33)合金靶,在电弧电源作用下,AlTi靶的放电弧斑如图 1所示,利用电磁线圈产生的附加电磁场能够提高弧斑运动速率,进而改善多弧离子镀制备涂层性能。

|

Download:

|

| 图 1 AlTi靶放电图像 Fig. 1 Discharge image of AlTi target | |

基体选择M2高速钢(即W6Mo5Cr4V2),尺寸规格为直径20 mm,厚4 mm,表面硬度62~65 HRC。基体进入真空镀膜腔室前需要进行预处理。首先利用不同型号砂纸打磨基体并抛光处理,然后利用丙酮、无水乙醇作为溶剂对基体超声波清洗20 min,吹干后待用。

涂层制备工艺参数:本底真空度4×10-3 Pa,沉积温度400 ℃,采用Ti/TiN/AlTiN梯度过渡涂层结构,2个Ti靶,2个AlTi靶,采用脉冲偏压(占空比75%),其他工艺参数如表 1所示。

| 表 1 多弧离子镀AlTiN涂层工艺参数 Table 1 Parameters of multi-arc ion plating |

为了提高涂层结合力,涂层沉积前对基材表面进行辉光Ar离子轰击清洗(氩气200sccm,偏压950 V,占空比75%,时间15 min)和弧光Ti清洗(氩气50 sccm,偏压950 V,占空比75%,时间10 min)。

利用SEM观察AlTiN涂层的表面形貌,研究多弧离子镀工艺参数和氧化后涂层表面形貌的变化规律。利用X射线衍射仪(XRD)对AlTiN涂层进行X射线衍射物相分析,射线源为Cu的Kα射线,波长λ为0.15 406 nm, 2θ角度扫描范围为20°~80°,加速电压40 kV,电流30 mA。在X射线衍射分析的基础上,利用Debye-Scherre公式计算涂层晶粒度:

| $W_{\text {size }}=\frac{k \lambda}{L \cos \theta} $ | (1) |

式中:L为晶粒度;Wsize为衍射峰的宽化;k为比例系数;λ为X射线Kα1的波长;θ为衍射角。

采用维氏硬度仪测试AlTiN涂层的显微硬度变化规律。根据德国工程师协会VDI-3198标准,采用洛氏硬度压痕法测试并评估AlTiN涂层与基体之间的结合强度。

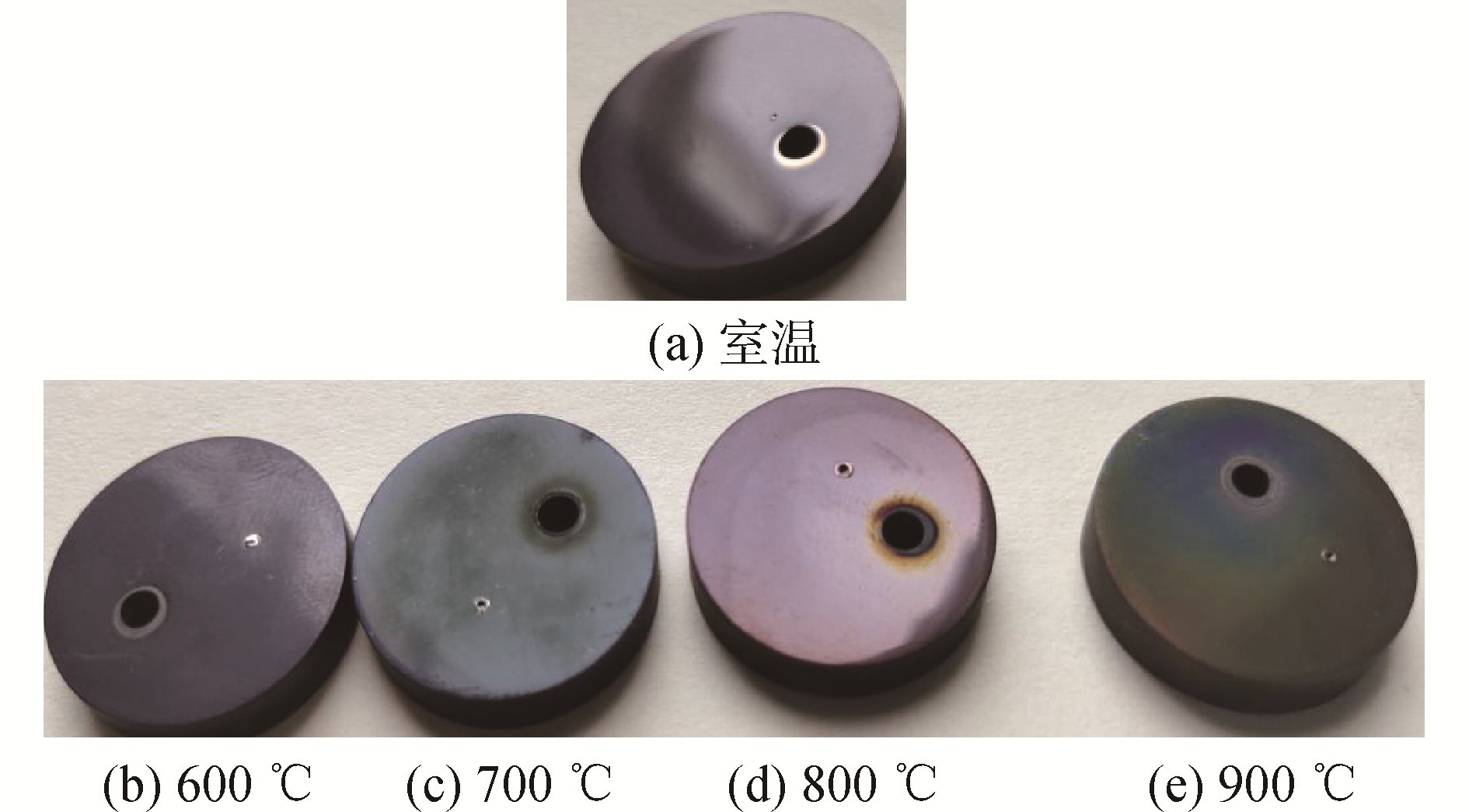

利用箱式电阻炉,采用氧化增重法研究高温氧气环境下涂层的抗氧化特性。不同温度下AlTiN涂层表面氧化后颜色变化规律如图 2所示,原始状态和600 ℃下AlTiN涂层为蓝黑色,升高温度后,涂层表面颜色发生变化,当氧化温度达到900 ℃时,AlTiN涂层为氧化后花色。

|

Download:

|

| 图 2 不同温度下AlTiN涂层试样 Fig. 2 Samples of AlTiN coating at different temperatures | |

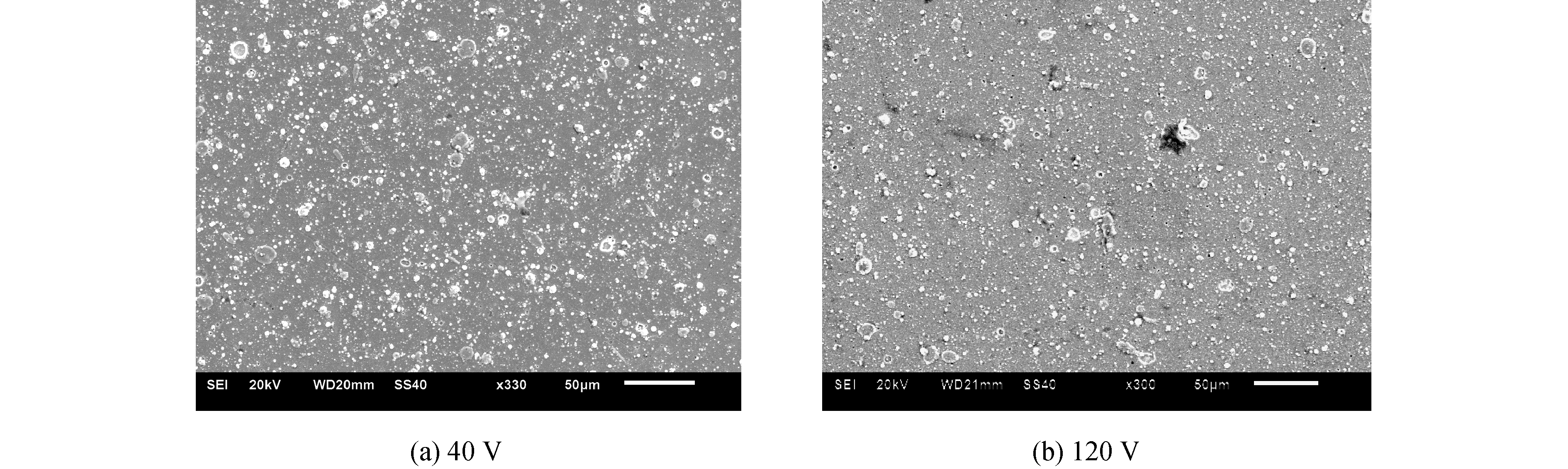

相对于其他等离子体物理气相沉积技术而言,多弧离子镀制备涂层时,它具有典型的粗糙表面形貌特征。图 3给出AlTiN涂层表面SEM形貌。可以看出,AlTiN涂层存在大颗粒缺陷。多弧离子镀放电时,靶表面存在高温阴极斑点,使金属靶材在阴极斑点区域出现微小熔池,等离子体轰击下金属液滴喷射并沉积至涂层而形成大颗粒缺陷[15]。

|

Download:

|

| 图 3 不同偏压下AlTiN涂层表面SEM形貌 Fig. 3 Surface morphology of AlTiN coating under different bias voltages | |

偏压影响多弧离子镀制备涂层大颗粒的数量和直径。增加偏压后,AlTiN涂层表面的大颗粒数量和直径降低。原因是:高偏压下离子能量增加,沉积涂层承受的离子轰击和溅射效应增强[16],因此偏压能够降低AlTiN涂层大颗粒缺陷。

2.2 涂层截面形貌图 4为电磁场增强多弧离子镀技术制备AlTiN涂层的横截面。可以看出,多弧离子镀制备AlTiN涂层结构致密。实验方案设计Ti和TiN作为过渡层和AlTiN作为工作层的复合涂层结构,这清晰地显示在图 4中。由图 4可以看出涂层呈现出Ti/TiN/AlTiN结构,涂层与基体之间界面结构无缺陷。引入Ti和TiN作为过渡层具有降低基体与AlTiN之间晶格错配度的作用,进而提高AlTiN涂层界面结合力。

|

Download:

|

| 图 4 AlTiN涂层截面形貌 Fig. 4 Section morphology of AlTiN coating | |

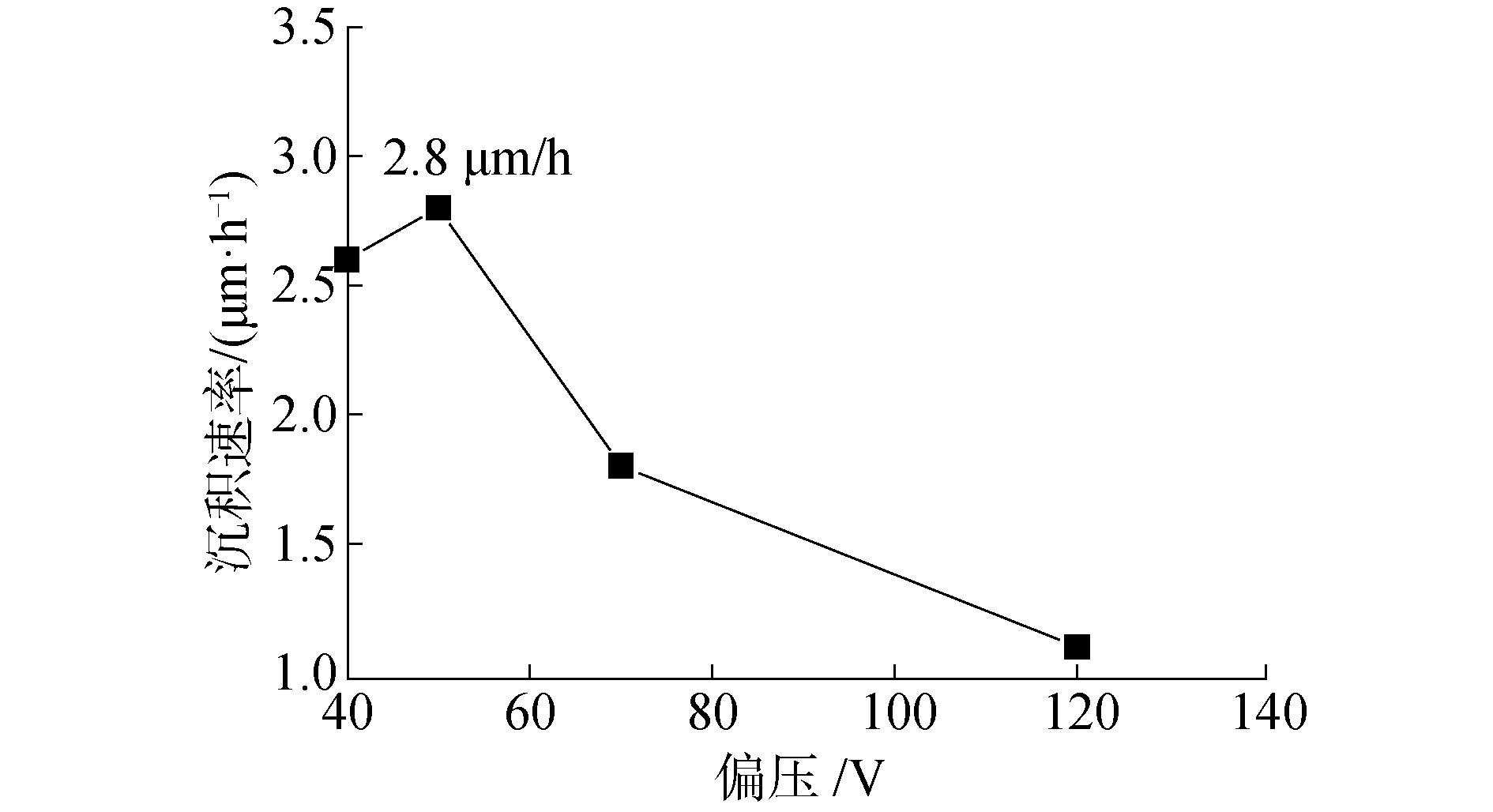

涂层沉积速率影响生产成本和加工效率,是涂层工业化应用的重要参数。利用SEM测试涂层截面厚度除以沉积时间,可以获得涂层沉积速率。偏压影响AlTiN涂层沉积速率,如图 5所示。随着偏压的增加,涂层沉积速率呈现出先增加后降低的变化趋势。当偏压为50 V时,电磁场增强多弧离子镀制备AlTiN涂层沉积速率最高为2.8 m/h。原因是:偏压赋予离子能量,增加偏压能够提高基体附近的离子密度,因此,涂层沉积速率增加。但是,进一步增加偏压后,致使离子对涂层的轰击和溅射能力增强,因此涂层沉积速率反而降低。这一研究结果表明,偏压对于电磁场增强多弧离子镀的沉积速率的影响规律与多弧离子镀技术相似。

|

Download:

|

| 图 5 偏压对AlTiN涂层沉积速率的影响 Fig. 5 Effect of bias on deposition rate of AlTiN coating | |

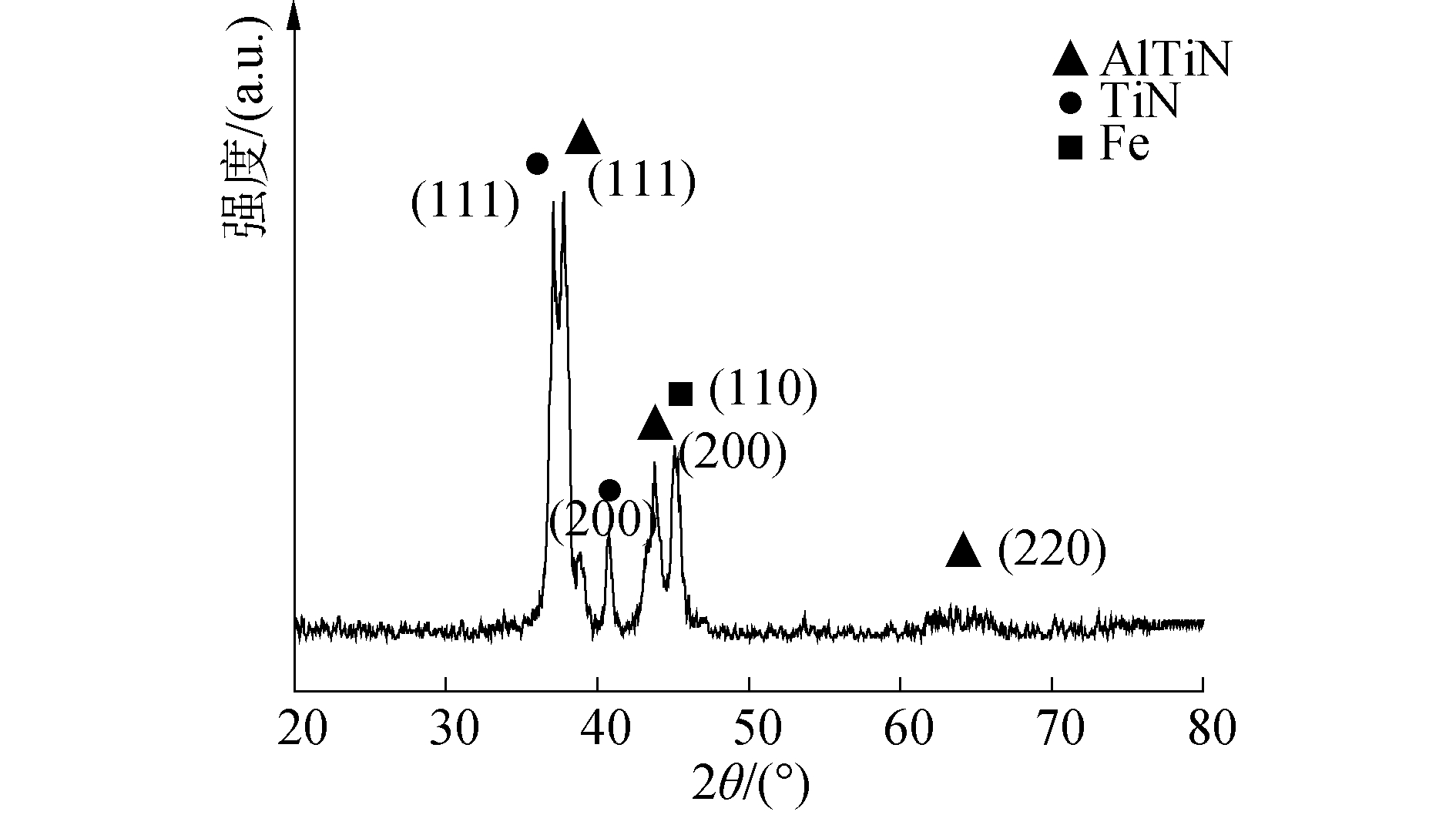

X射线衍射物相分析AlTiN涂层,结果表明不同偏压幅值下AlTiN涂层XRD衍射图谱几乎相同。图 6为AlTiN涂层典型XRD衍射图谱。由图可以看出,制备的AlTiN涂层特征衍射峰主要为AlTiN(111) (2θ =36.6)、AlTiN(200) (2θ =42.5)、AlTiN(220) (2θ=65.3),此外还包括衍射峰TiN(111)、TiN(200)、Fe(110)。其中,Fe(110)为X射线穿透涂层后的基体的衍射峰。TiN(111)、TiN (200)为过渡层的衍射峰。AlTiN涂层呈现出面心立方结构(111)择优取向,原因是:AlTiN(111)和TiN(111)的密排面具有最低自由能,因此涂层首先沿着(111)面生长[17]。

|

Download:

|

| 图 6 AlTiN涂层XRD Fig. 6 XRD diagrams of AlTiN coating | |

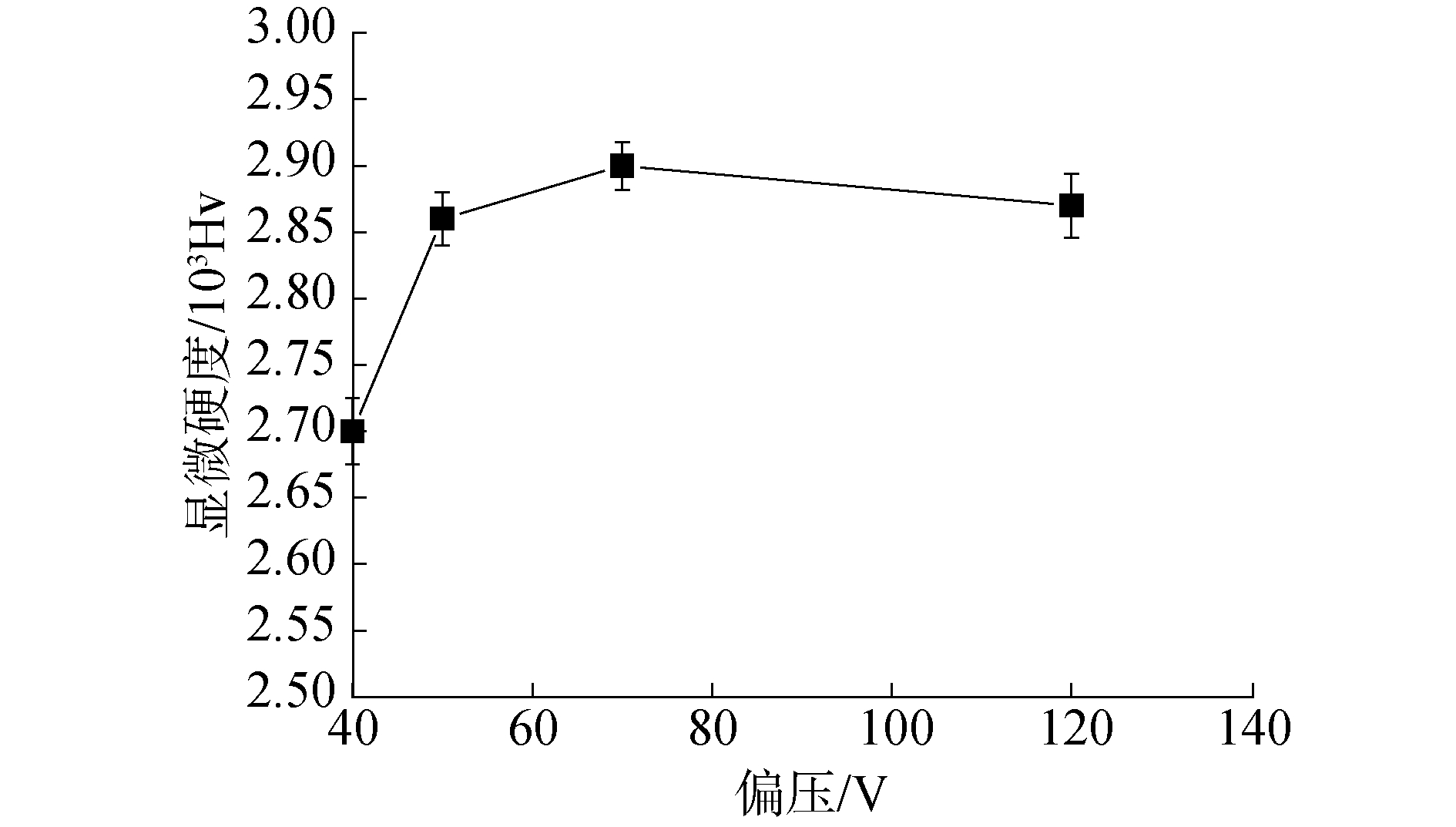

图 7为不同偏压下AlTiN涂层显微硬度变化规律。可以看出,随着偏压幅值的增加,涂层硬度表现为首先增加然后略有降低的变化规律。偏压较低时,AlTiN涂层的致密度较低,因此涂层硬度较低。增加偏压时,沉积离子的能量增加,涂层的致密度增加,因此AlTiN涂层的硬度表现为增加的规律。

|

Download:

|

| 图 7 偏压对AlTiN涂层显微硬度的影响 Fig. 7 Effect of bias on microhardness of AlTiN coating | |

图 8为AlTiN涂层的结合力测试结果。根据VDI-3198标准,结合涂层与基体之间的径向裂纹、环形裂纹及脱落情况,洛氏硬度压痕法测试涂层结合力被分为HF1~6级,HF1为最优。由图 8可以看出,偏压影响AlTiN涂层结合力。随着偏压的增加,涂层结合力呈现出首先增加然后降低的变化规律。当偏压为50 V时,AlTiN涂层表现出最优的结合力,即:HF3~4。当偏压幅值较低时,沉积离子的能量较低,致使涂层与基体之间的结合力较差(如图 8(a)所示HF5)。随着偏压幅值的增加,金属离子的能量和密度增加,离子对基体的轰击效应增强,致使沉积涂层内应力增加,进而降低涂层与基体之间结合力(如图 8(c)和(d)所示HF6)[13]。

|

Download:

|

| 图 8 偏压对AlTiN涂层结合强度的影响 Fig. 8 Effect of bias on adhesion of AlTiN coating | |

为了研究AlTiN涂层抗氧化性能,选取优化偏压工艺参数后制备AlTiN涂层试样,采用箱式电阻炉,测试不同温度和氧化时间下AlTiN涂层抗氧化规律。

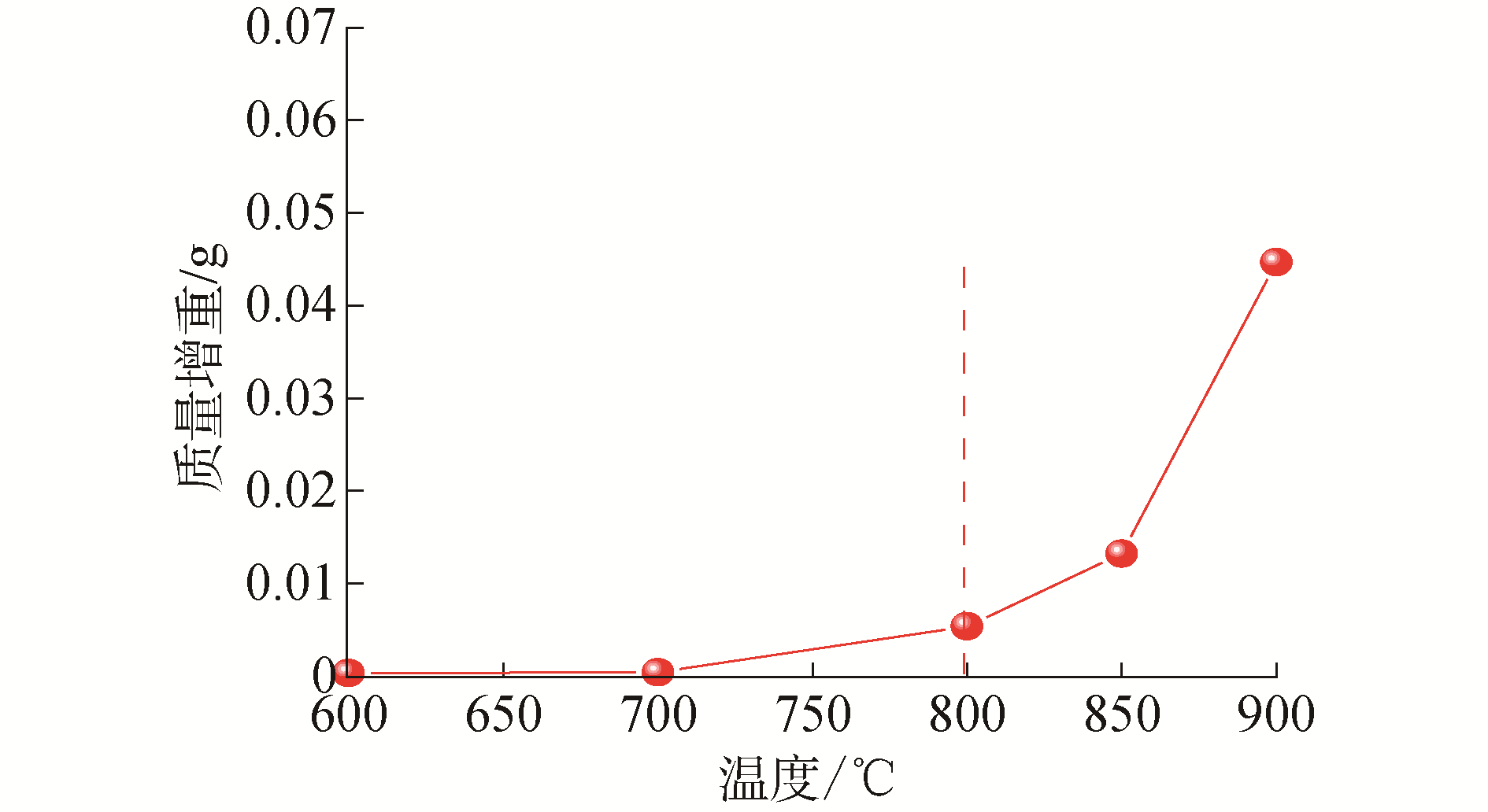

图 9为氧化时间60 min时不同温度下AlTiN涂层氧化规律。由图 7可知,AlTiN涂层在600 ℃、700 ℃时氧化质量增重不明显,当温度高于800 ℃时氧化质量显著地增加。说明AlTiN涂层抗氧化温度达到800 ℃。

|

Download:

|

| 图 9 不同温度下AlTiN涂层氧化规律 Fig. 9 Oxidation law of AlTiN coating at different temperatures | |

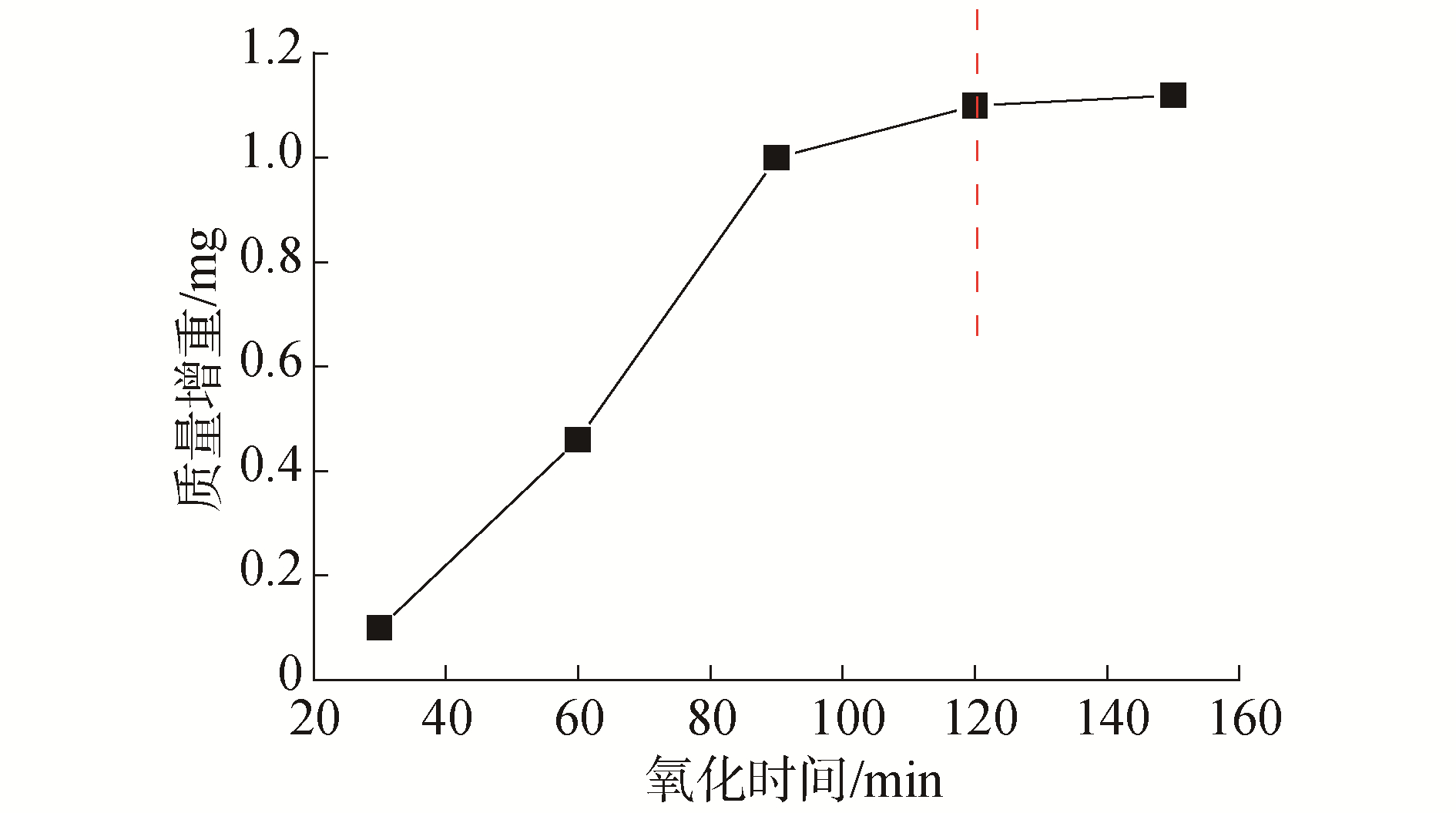

当氧化温度800 ℃时,图 10给出不同氧化时间下AlTiN涂层的高温氧化增重曲线。可以看出,随着氧化时间延长,AlTiN涂层氧化增重呈现出首先增加然后趋于稳定的变化规律。原因是:AlTiN涂层在高温下表面生成一层致密Al2O3,有效阻止涂层被进一步氧化,表现出良好的抗氧化性能[18]。

|

Download:

|

| 图 10 氧化时间对AlTiN涂层氧化的影响 Fig. 10 Effect of oxidation time on oxidation law of AlTiN coating | |

涂层抗高温氧化时,AlTiN涂层表面形貌发生变化,因此,采用SEM研究不同氧化温度和氧化时间下AlTiN涂层表面形貌的变化规律。

图 11为不同氧化温度下AlTiN涂层表面形貌,氧化时间60 min。可以看出,600 ℃氧化后,AlTiN涂层表面形貌与原始涂层表面形貌相似,但是900 ℃氧化后,AlTiN涂层试样表面存在显著差异(如:图中圆圈标注的典型涂层表面),由于高温下AlTiN涂层发生再结晶,因此涂层呈现出细腻的表面形貌特征。

|

Download:

|

| 图 11 不同温度下AlTiN涂层表面形貌 Fig. 11 Surface morphology of AlTiN coating at different temperatures | |

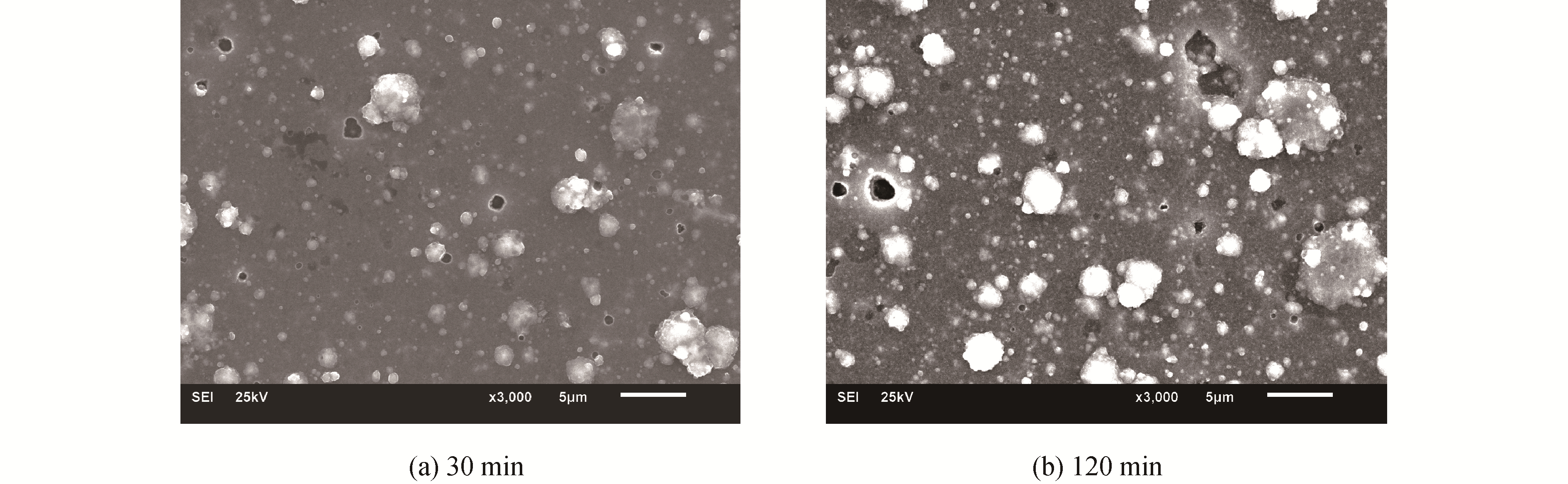

图 12是不同氧化时间下AlTiN涂层表面形貌,氧化温度800 ℃。可以看出,不同氧化时间下AlTiN涂层表面形貌与原始涂层相似,氧化时间对于AlTiN涂层表面形貌影响不显著。但是,氧化时间达到120 min时涂层表面出现部分AlTi颗粒表面粗化现象。

|

Download:

|

| 图 12 不同氧化时间下AlTiN涂层表面形貌 Fig. 12 Surface morphology of AlTiN coating at different oxidation time | |

AlTiN涂层抗高温氧化性能与其物相结构密切相关,因此研究高温氧化后AlTiN涂层物相结构变化规律能够揭示其抗氧化机制。

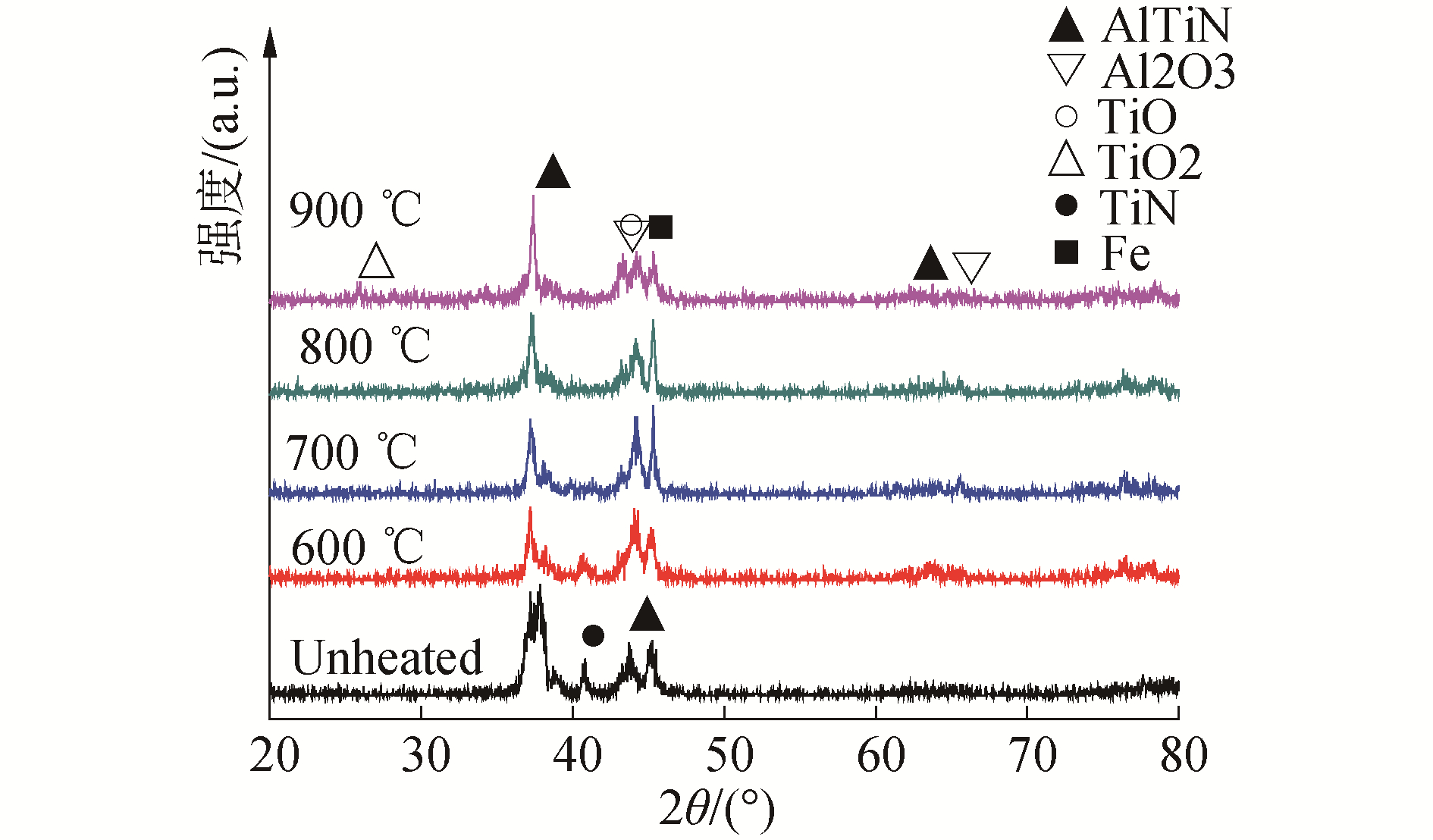

图 13为不同氧化温度后AlTiN涂层XRD物相变化规律。可以看出,当氧化温度超过700 ℃时,TiN衍射峰消失。当氧化温度800 ℃时,涂层中出现了大量的Al2O3物相。

|

Download:

|

| 图 13 不同氧化温度下AlTiN涂层XRD图 Fig. 13 XRD diagrams of AlTiN coating at different temperatures | |

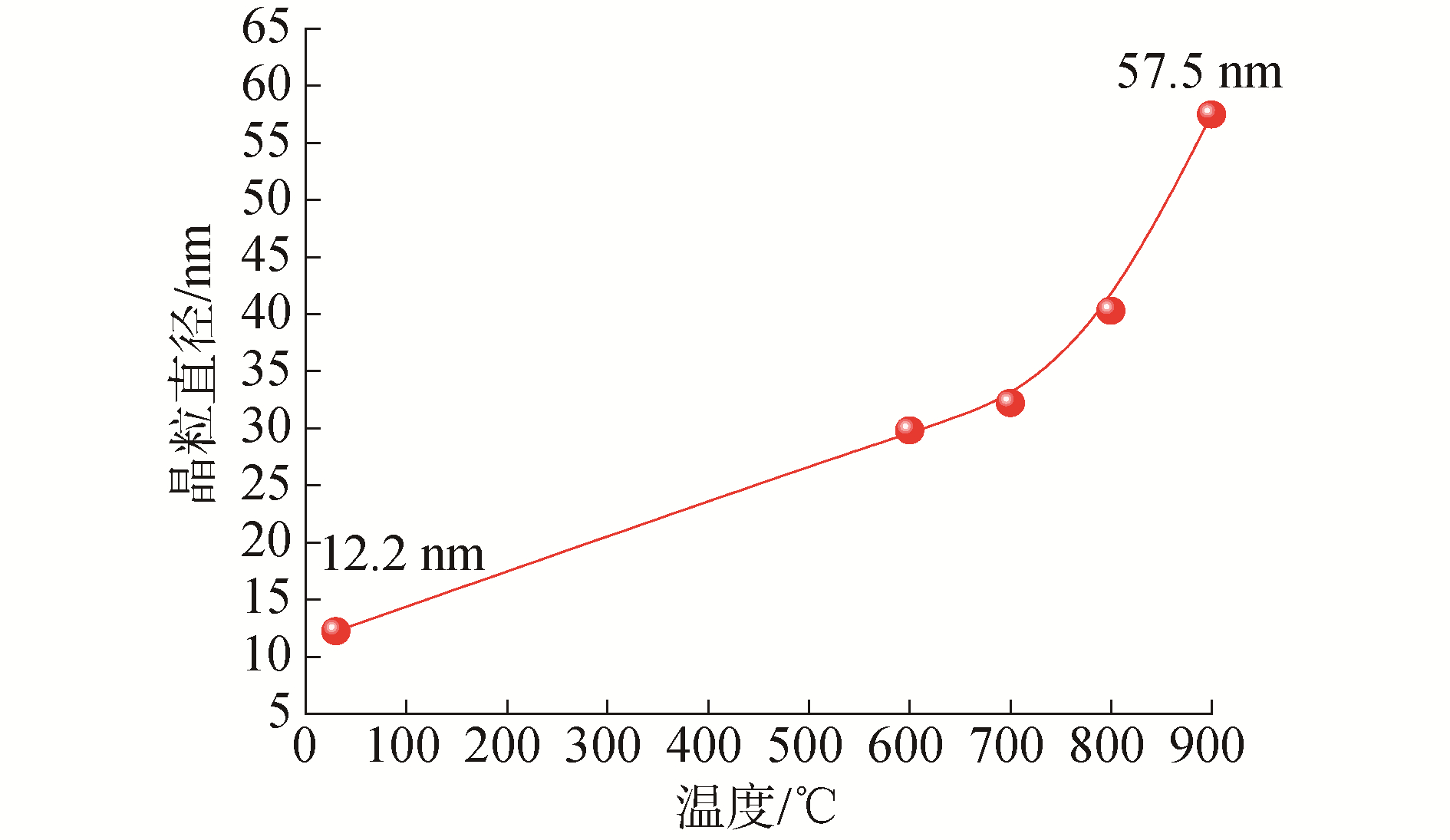

根据AlTiN涂层氧化后XRD图谱可知,随着氧化温度的升高,原始AlTiN的特征峰(111) 宽度明显降低,说明涂层晶粒在氧化过程中存在明显长大现象。利用Debye-Scherre公式计算。相对于原始AlTiN涂层而言,600 ℃氧化后,晶粒尺寸由12.2 nm增加至29.8 nm,并且随着氧化温度的进一步增加,粒尺寸逐渐增加至57.5 nm,如图 14所示。

|

Download:

|

| 图 14 不同氧化温度下AlTiN涂层晶粒尺寸 Fig. 14 Grain size of AlTiN coating at different temperatures | |

AlTiN涂层氧化过程是Al原子和Ti原子向涂层表面移动和O原子向涂层内部扩散运动[19]。由于Al原子的扩散速率高于Ti原子,Al原子扩散到表面与O原子结合而形成致密连续的Al2O3保护膜,阻止AlTiN涂层进一步氧化。

当氧化温度达到900 ℃时,涂层中出现了大量的氧化物相,包括:Al2O3、TiO、TiO2等,AlTiN涂层发生抗氧化失效现象。

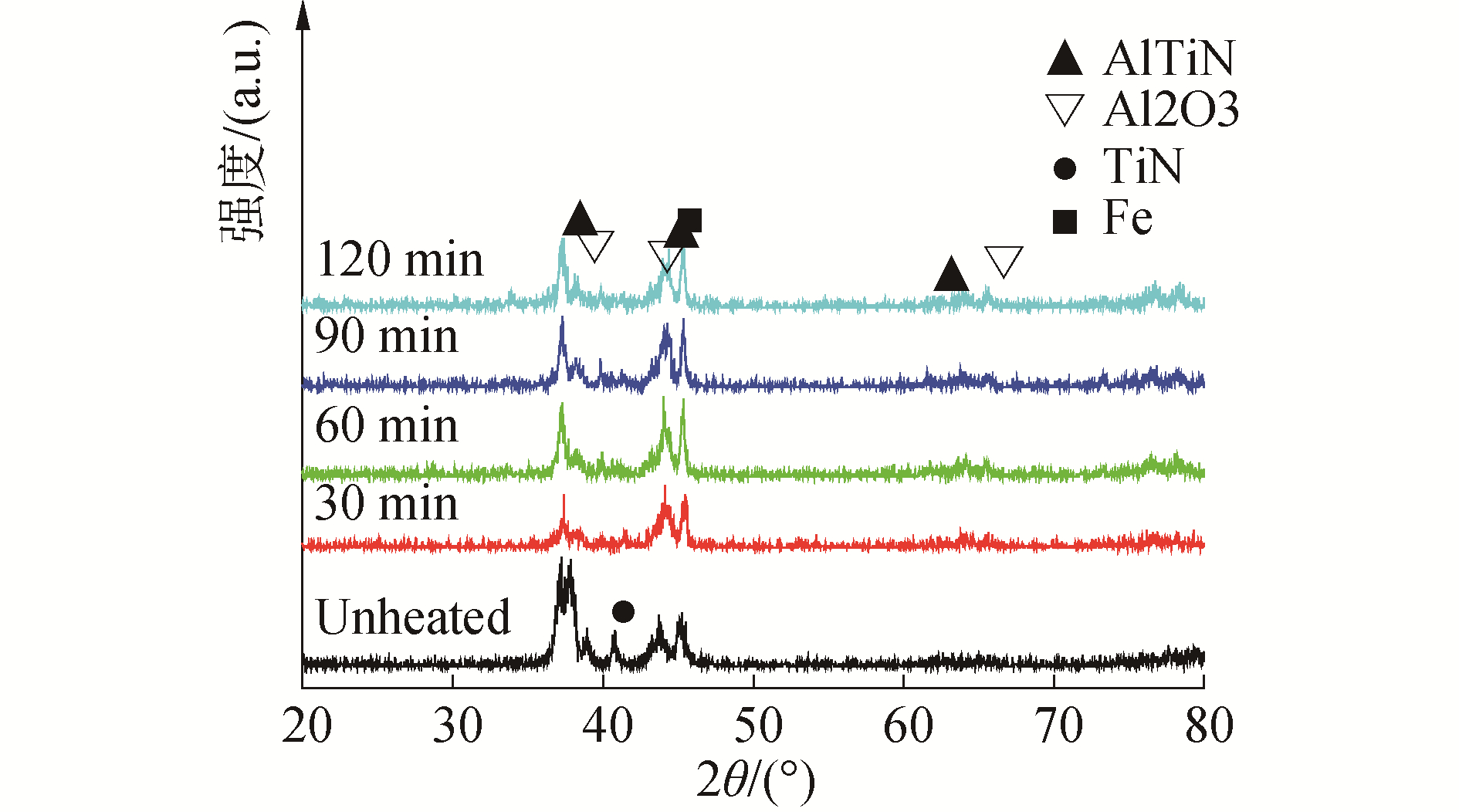

图 15为不同氧化时间下AlTiN涂层XRD物相。可以看出,随着氧化时间延长,AlTiN涂层中出现Al2O3物相,该物相结构致密且抗氧化温度高,能够阻止AlTiN涂层表面被高温空气进一步氧化。

|

Download:

|

| 图 15 不同氧化时间下AlTiN涂层XRD Fig. 15 XRD diagrams of AlTiN coating at different oxidation time | |

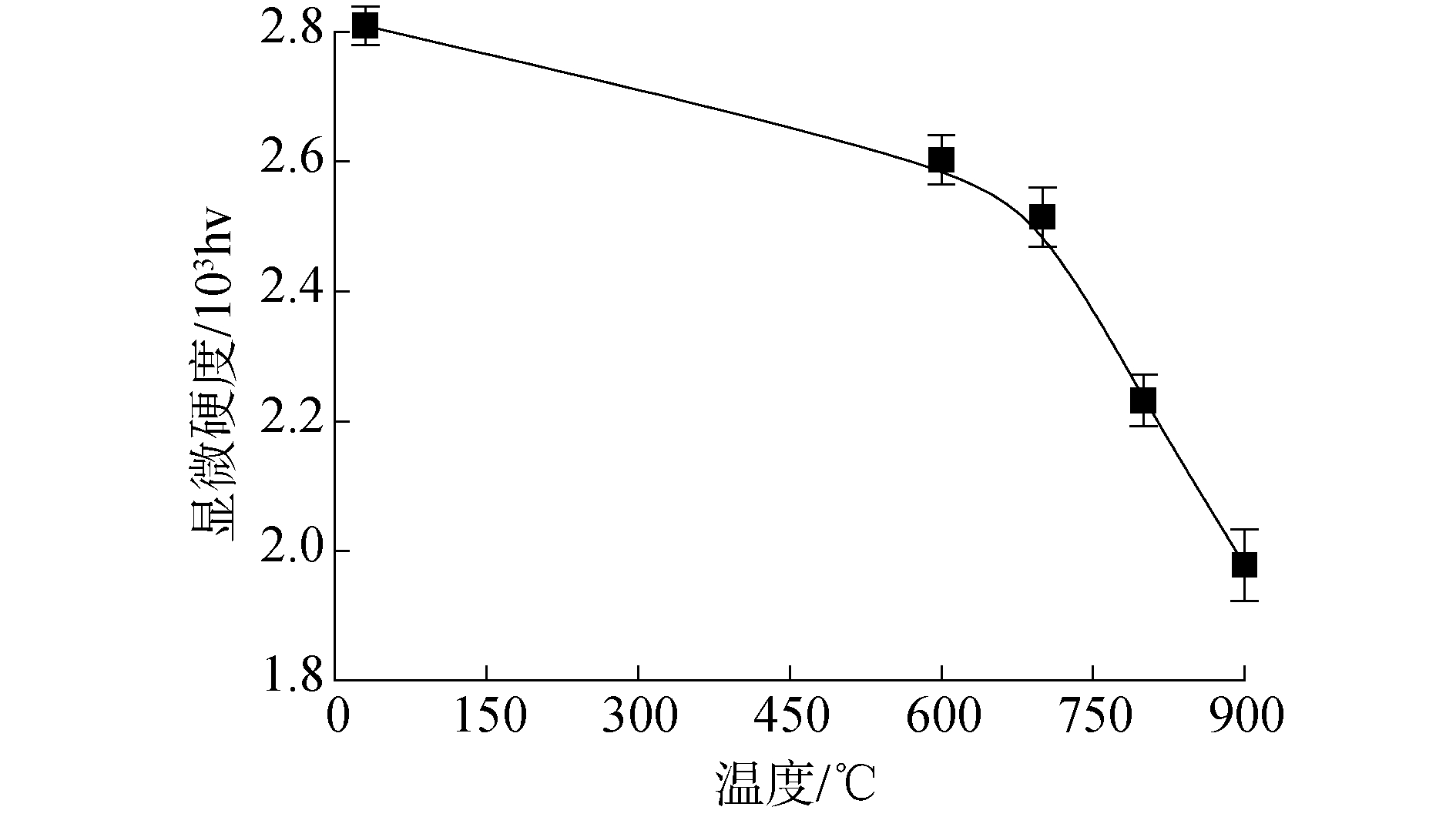

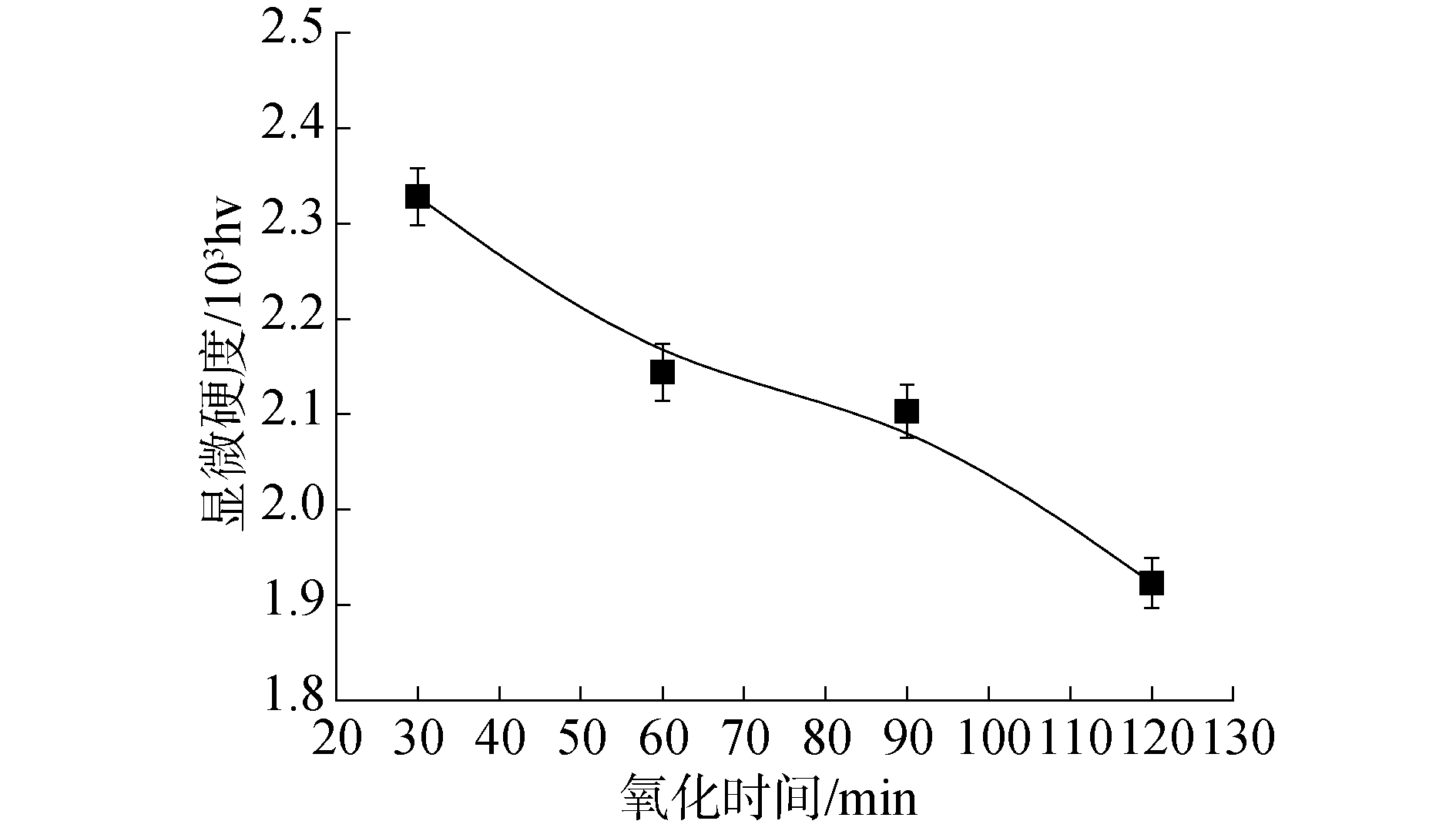

图 16和图 17分别给出氧化温度和氧化时间对AlTiN涂层显微硬度的影响规律。

|

Download:

|

| 图 16 不同氧化温度下AlTiN涂层显微硬度 Fig. 16 Microhardness of AlTiN coating at different temperatures | |

|

Download:

|

| 图 17 不同氧化时间下AlTiN涂层显微硬度 Fig. 17 Microhardness of AlTiN coating at different oxidation time | |

可以看出,高温氧化参数影响AlTiN涂层显微硬度。随着氧化温度的升高和时间的延长,显微硬度表现为降低的趋势。原因是:随着氧化程度的增强,试样表面的氧化层厚度持续增加,但氧化层的致密度低于制备AlTiN涂层,因此涂层的显微硬度数值逐渐降低。

3 结论1) 制备AlTiN涂层结构致密,偏压能够降低涂层大颗粒数量和直径,不同偏压下AlTiN涂层物相为AlTiN(111)、AlTiN(200)、AlTiN(220),呈现出择优取向生长。涂层晶粒尺寸随着氧化温度的升高而逐渐增加;

2) 随着偏压幅值增加,制备AlTiN涂层沉积速率呈现出先增加后降低的趋势,最高为2.8 μm/h;

3) AlTiN涂层抗氧化温度达到800 ℃,120 min后涂层氧化质量增重趋于稳定,900 ℃氧化后AlTiN涂层表现出细腻表面形貌;

4) AlTiN涂层氧化后出现Al2O3物相,氧化温度900 ℃时涂层出现大量Al2O3、TiO、TiO2等氧化物相。

| [1] |

ZHANG Quan, XU Yuxiang, ZHANG Tengfei, et al. Tribological properties, oxidation resistance and turning performance of AlTiN/AlCrSiN multilayer coatings by arc ion plating[J]. Surface and coatings technology, 2018, 356: 1-10. DOI:10.1016/j.surfcoat.2018.09.027 (  0) 0)

|

| [2] |

PRENGEL H G, SANTHANAM A T, PENICH R M, et al. Advanced PVD-TiAlN coatings on carbide and cermet cutting tools[J]. Surface and coatings technology, 1997, 94-95: 597-602. DOI:10.1016/S0257-8972(97)00503-3 (  0) 0)

|

| [3] |

ZHAO Yanhui, GUO Chaoqian, YANG Wenjin, et al. TiN films deposition inside stainless-steel tubes using magnetic field-enhanced arc ion plating[J]. Vacuum, 2015, 112: 46-54. DOI:10.1016/j.vacuum.2014.11.014 (  0) 0)

|

| [4] |

WANG Lijun, WANG Mengchao, CHEN Hui. Corrosion mechanism investigation of TiAlN/CrN superlattice coating by multi-arc ion plating in 3.5 wt% NaCl solution[J]. Surface and coatings technology, 2020, 391: 125660. DOI:10.1016/j.surfcoat.2020.125660 (  0) 0)

|

| [5] |

王泽松, 梁枫, 项燕雄, 等. 低转速下多弧离子镀制备的Mo-Ti-Al-N超晶格硬质涂层的微结构及背散射谱分析[J]. 表面技术, 2019, 48(4): 160-167. WANG Zesong, LIANG Feng, XIANG Yanxiong, et al. Analysis on microstructure and backscattering spectroscopy of superlattice Mo-Ti-Al-N hard coatings prepared by multi-arc ion plating at low rotation speed[J]. Surface technology, 2019, 48(4): 160-167. (  0) 0)

|

| [6] |

WEI Xianshun, DONG Yue, QU Dongdong, et al. Effect of deposition parameters on microstructure of the Ti-Mg immiscible alloy thin film deposited by multi-arc ion plating[J]. Metals, 2019, 9(11): 1229. DOI:10.3390/met9111229 (  0) 0)

|

| [7] |

汪鹏, 许昌庆, 蔡飞, 等. 多弧离子镀TiAlSiN梯度涂层制备及切削性能[J]. 中国表面工程, 2019, 32(2): 34-43. WANG Peng, XU Changqing, CAI Fei, et al. Preparation and cutting performance of TiAlSiN gradient coating by multi-arc ion plating[J]. China surface engineering, 2019, 32(2): 34-43. (  0) 0)

|

| [8] |

DU Xiaoye, GAO Bo, LI Yanhuai, et al. Fabrication of multiscale structured hydrophobic NiCrZrN coating with high abrasion resistance using multi-arc ion plating[J]. Journal of alloys and compounds, 2020, 812: 152140. DOI:10.1016/j.jallcom.2019.152140 (  0) 0)

|

| [9] |

JIANG K M, ZHAO D Q, JIANG Xin, et al. Electronic-structure, corrosion and mechanical properties of nc-CrC/a-C: H films deposited by multi-arc ion plating[J]. Journal of alloys and compounds, 2018, 750: 560-569. DOI:10.1016/j.jallcom.2018.04.017 (  0) 0)

|

| [10] |

IRUDAYARAJ A A, KUPPUSAMI P, THIRUMURUGESAN R, et al. Influence of nitrogen flow rate on growth of TiAlN films prepared by DC magnetron sputtering[J]. Surface engineering, 2007, 23(1): 7-11. DOI:10.1179/174329407X161627 (  0) 0)

|

| [11] |

董中林, 于振华, 施毅, 等. 脉冲偏压对磁过滤阴极电弧离子镀ta-C薄膜性能的影响[J]. 真空科学与技术学报, 2017, 37(1): 78-82. DONG Zhonglin, YU Zhenhua, SHI Yi, et al. Influence of pulse bias on properties of tetrahedral amorphous carbon coatings grown by magnetic-filtered cathodic arc ion plating[J]. Chinese journal of vacuum science and technology, 2017, 37(1): 78-82. (  0) 0)

|

| [12] |

王萌萌, 黄美东, 潘玉鹏, 等. 脉冲偏压对多弧离子镀TiAlN薄膜的成分和结构的影响研究[J]. 真空, 2015, 52(1): 34-38. WANG Mengmeng, HUANG Meidong, PAN Yupeng, et al. Effects of pulsed bias on composition and structure of TiAlN films by arc ion plating[J]. Vacuum, 2015, 52(1): 34-38. (  0) 0)

|

| [13] |

魏永强, 张艳霞, 文振华, 等. 脉冲偏压占空比对TiN/TiAlN多层薄膜微观结构和硬度的影响[J]. 表面技术, 2014, 43(1): 1-6, 39. WEI Yongqiang, ZHANG Yanxia, WEN Zhenhua, et al. Effects of different pulsed bias duty cycle on the microstructure and hardness of TiN/TiAlN multilayer coatings[J]. Surface technology, 2014, 43(1): 1-6, 39. (  0) 0)

|

| [14] |

张权, 邹长伟, 梁俊才, 等. 电磁场对电弧离子镀沉积AlTiN涂层的影响[J]. 真空科学与技术学报, 2016, 36(6): 666-671. ZHANG Quan, ZOU Changwei, LIANG Juncai, et al. Influence of electromagnetic fieldon properties of arc-ion plated AlTiN coatings[J]. Chinese journal of vacuum science and technology, 2016, 36(6): 666-671. (  0) 0)

|

| [15] |

WEI Yongqiang, GONG Chunzhi. Effects of pulsed bias duty ratio on microstructure and mechanical properties of TiN/TiAlN multilayer coatings[J]. Applied surface science, 2011, 257(17): 7881-7886. DOI:10.1016/j.apsusc.2011.04.066 (  0) 0)

|

| [16] |

黄美东, 孙超, 林国强, 等. 脉冲偏压电弧离子低温沉积TiN硬质薄膜的力学性能[J]. 金属学报, 2003, 39(5): 516-520. HUANG Meidong, SUN Chao, LIN Guoqiang, et al. Mechanical property of low temperature deposited TiN film by pulsed biased arc ion plating[J]. Acta metallurgica sinica, 2003, 39(5): 516-520. DOI:10.3321/j.issn:0412-1961.2003.05.010 (  0) 0)

|

| [17] |

陈磊, 裴志亮, 肖金泉, 等. 磁过滤电弧离子镀制备TiAlN涂层的结构与性能表征[J]. 中国腐蚀与防护学报, 2017, 37(3): 241-246. CHEN Lei, PEI Zhiliang, XIAO Jinquan, et al. Characterization of structure and property of TiAlN coatings deposited by filtered arc ion plating[J]. Journal of Chinese society for corrosion and protection, 2017, 37(3): 241-246. (  0) 0)

|

| [18] |

BHAGCHANDANI R K, BANGARI R S, MEHRA D, et al. High temperature oxidation behavior of nanostructured AlCrN and TiAlN coated Inconel 718 substrate[J]. International journal of advanced scientific research and technology, 2012, 3(2): 205-215. (  0) 0)

|

| [19] |

梁启超, 王天国. 多弧离子镀TiAlN薄膜的制备及其抗氧化性能[J]. 材料保护, 2017, 50(1): 1-4. LIANG Qichao, WANG Tianguo. Preparation of TiAlN films by multi-arc ion plating techniques and its oxidation resistance[J]. Materials protection, 2017, 50(1): 1-4. (  0) 0)

|

2021, Vol. 42

2021, Vol. 42