2. 哈尔滨工程大学 超轻材料与表面技术教育部重点实验室, 黑龙江 哈尔滨 150001;

3. 重庆长安工业集团有限责任公司, 重庆 401120

2. Key Laboratory of Superlight Materials & Surface Technology, Ministry of Education, Harbin Engineering University, Harbin 150001, China;

3. Chongqing Changan Industry(Group) Limited Liability Company, Chongqing 401120, China

镁合金因具有密度小、比强度高、比弹性模量大、散热好、消震性好,耐有机物和碱腐蚀性好等优势,常被用做汽车工业、航空航天以及电子产品的某些复杂的零部件[1]。但由于镁合金的化学性质很活泼,在空气中易被腐蚀,因此需要对镁合金进行适当的表面处理以增强其耐蚀性[2]。铝因具有优异的耐蚀性、装饰性、抗氧化性和可加工性能,是一种理想的金属防护层[3]。由于铝的密度小,在镁合金基底表面电镀铝不仅能提高其耐蚀性,并且对镀件重量影响不大[4]。但由于铝的还原电位比氢小[5](约为-1.66 V),活泼型较强,在水溶液中无法得到单质形式,所以电镀铝这一项工艺需要在熔盐中或有机溶液中才能进行[6]。有机溶剂电镀也是一个常用的方法,但在电镀的过程中需要进行无水化处理,并且有机溶剂易挥发、闪点低、具有毒性,这对于操作的要求也非常高。而如果采用离子液体熔盐体系作为电解质进行电镀,就可以解决上述问题。离子液体具备电化学窗口宽、饱和蒸气压低等优点;离子镀铝技术具有环保、无氢脆、高性能的优点[7],由于完全不含水分,在电镀的过程中不会产生电偶腐蚀,因此对集体材料的性质影响很小[8],目前很多学者开展了离子液体中电镀铝的研究[1-3, 9-10]。Liu等[11]在AZ31镁合金上研究了电镀铝的过程,通过恒电流的方法得到了铝镀层,且得到的铝镀层可以有效地保护镁合金基体。Ali等[12]对室温下在铂和铜的表面电镀铝进行了研究,以EMIC-AlCl3离子液体为电解液,在恒电流和电压的条件下进行电镀,得到了致密且光亮的镀层,且阴极电流效率可达99%。蔡文达等[13]以EMIC-AlCl3离子液体为电解液,对镁合金表面镀铝进行了研究,结果表明在某种特定配比的离子液体中,电流效率在低电流密度条件下最高,镀层也比较厚;而且合金通过该离子液体电镀后,其表面极化阻抗值可大大提升。Caporali等[14]研究了其他金属离子对于离子液体镀铝的影响,得出金属离子作为杂质的离子液体含量越高,铝镀层的质量越差。Tang等[15]以EMIC-AlCl3为电解液,使用脉冲电源在镁基体上镀铝,得到了抗拉强度大于11 MPa的镀层,再通过盐雾试验,发现镀层的耐腐蚀性良好。

虽然目前对离子液体性能和以离子液体为电解液进行电镀的研究很多,但是电镀时电极均以平板电极为主,并没有考虑复杂镀件的情况。此外,离子液体价格昂贵,电镀装置的设计若直接采用实验手段,无疑成本提高;若采用数值模拟方法,不仅可对电镀的物理过程有更深的理解,为后续装置的设计提供指导,而且可以大大降低研究成本。

本文针对离子液体中复杂镁基体镀件,采用象形阳极法设计了一整套电镀装置,并采用数值模拟的方法对电镀过程进行了模拟,研究镀件表面镀层厚度分布。

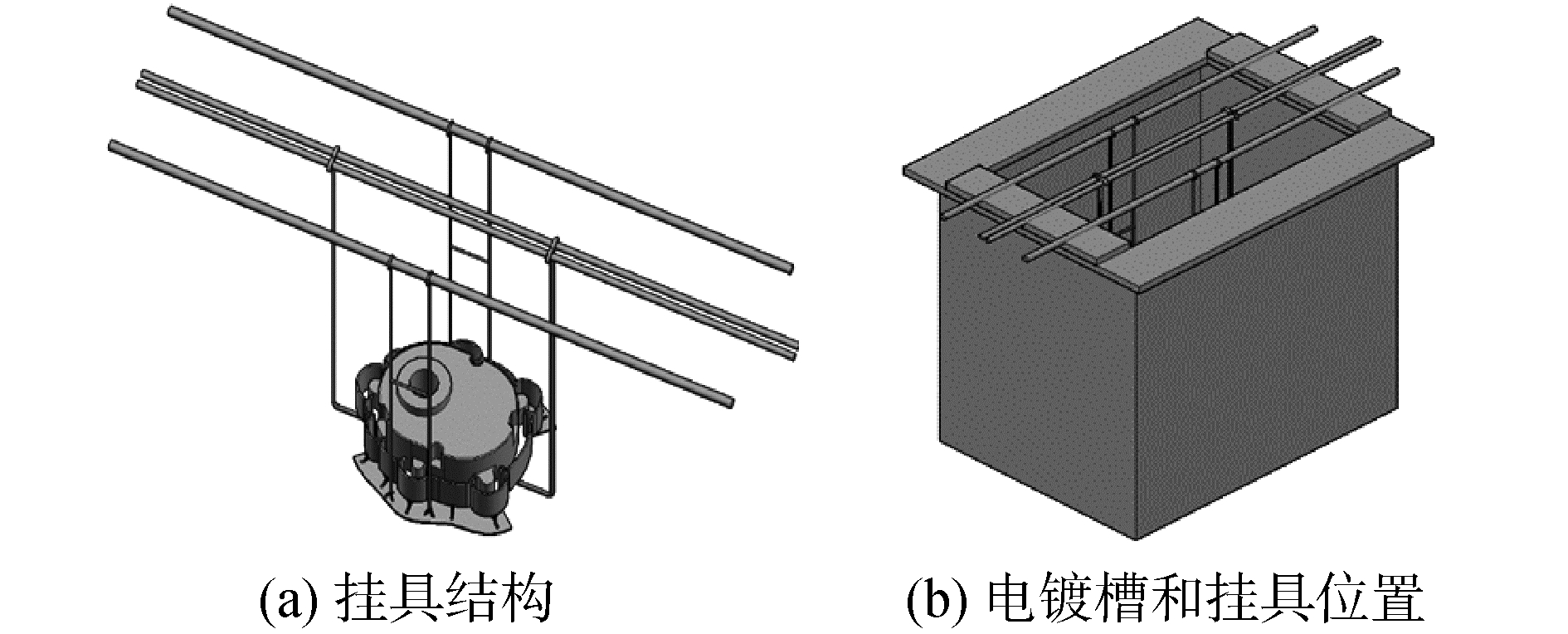

1 电镀装置设计根据现有条件和加工产品的规格,要求该装置在温度为298 K,电解液为离子液体BMIC-AlCl3(氯化-1丁基-3-甲基咪唑-AlCl3,摩尔比为1:2)[16],电流密度为100 A/m2的温和条件下进行电镀。装置具有结构简单、体积小、重量轻、耐用、故障率低、无噪声、适合1~5 h作业的特点。本文设计的电镀装置包括象形阳极、电镀槽、挂具等部件。

1.1 电镀槽及整体结构电镀槽设计的主要原则是槽体不渗漏且具有一定强度和刚度,该槽体材质为标准硬聚氯乙烯。

在确定槽体尺寸时,主要考虑这几个方面的因素:镀件与液面、槽壁、阳极之间的距离。通常情况下,挂具和镀槽内壁的距离为100~200 mm,电极与镀槽内壁的距离为50 mm,挂具下部与镀槽内壁的距离为100~200 mm,液面与槽上表面的距离为80~150 mm。电镀装置基本结构如图 1所示,电镀槽尺寸为400 mm×300 mm×400 mm,壁厚为6 mm。

|

Download:

|

| 图 1 电镀装置相对位置示意 Fig. 1 Schematic diagram of work of relative position | |

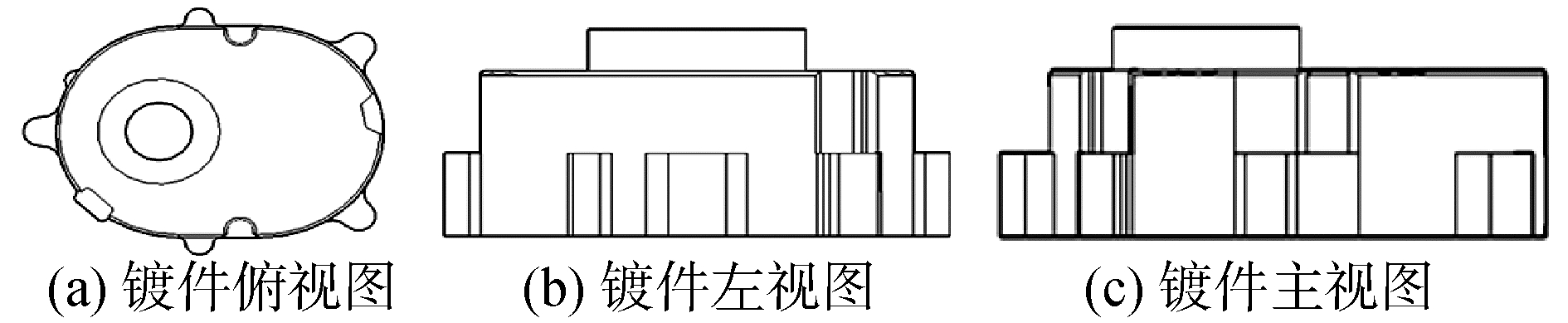

对复杂镁合金镀件进行分析,确定该部件整体尺寸为120 mm×90 mm×50 mm,下侧壁厚为3 mm,通孔的内径为Φ25 mm,外径为Φ45 mm,高为10 mm,下侧圆角高为20 mm,镀件结构如图 2所示。

|

Download:

|

| 图 2 阴极镀件示意 Fig. 2 Schematic diagram of the cathodic plating | |

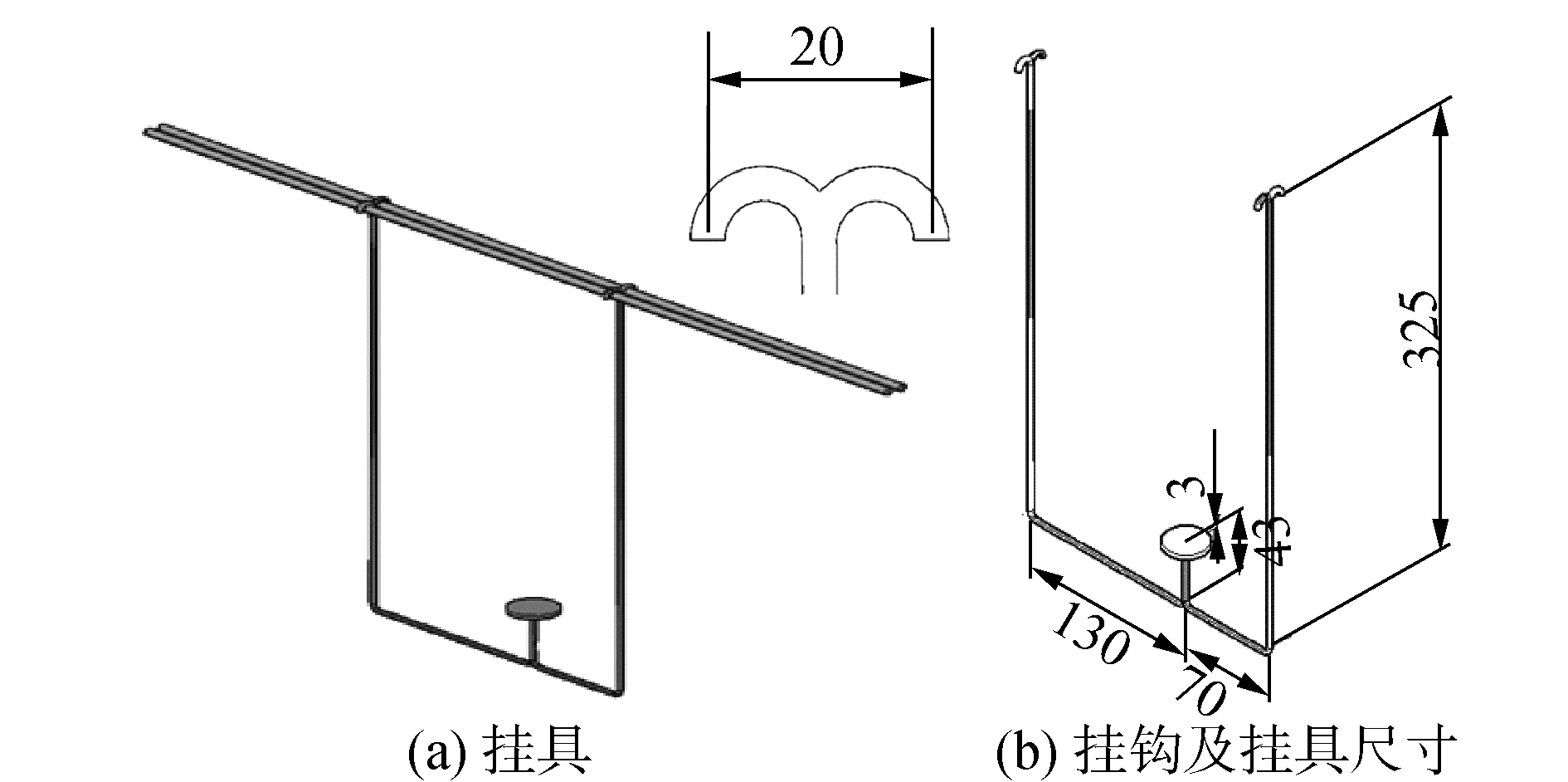

考虑镀件的体积最大不超过360 cm3,密度约为1.7 g/cm3,而离子液体的密度约为1.2 g/cm3,合力为1.76 N。这个力非常小,一般的金属材料都可以承受这个力。而且,通过导电装置的电流密度为100 A/m2,也远小于任何一种材料的电流密度上限,故采用Q235低碳钢Φ3 mm的钢丝作为阴极挂具材料。

导电杆采用Φ5 mm的2根H62黄铜棒,二者的圆心之间的距离为10 mm,长度为600 mm。

主杆包含挂钩、连接杆和托盘,三者均采用Φ3 mm的Q235低碳钢铁丝一体加工而成,连接杆铅直长度为325 mm,水平长度分别为130 mm和70 mm;挂钩内径Φ7 mm,由2个半圆环拼接经过焊接而成;托盘厚度3 mm,直径Φ30 mm,其上表面与零件接触,下表面与一段长40 mm的铅直主杆相接触。阴极挂具示意图,如图 3所示。

|

Download:

|

| 图 3 阴极挂具示意(mm) Fig. 3 Schematic diagram of cathodic rack(mm) | |

由于本镀件形状比较复杂,使得阴极表面电流分布不均匀。通过比较组合阳极加屏蔽的方法、简单的平板阳极并在阴极与阳极之间设置屏蔽板的方法和象形阳极法3种方法的优劣,最终采用象形阳极法改善阴极电场分布来解决电镀层厚度分布不均匀的问题。

考虑到不溶性阳极在电镀时会使离子液体的配比改变,并且会产生氯气;而且不希望在离子液体中引入杂质离子,同时兼顾价格和用处等方面,决定选用1050铝板。因为加工能力的限制和防止短路现象的发生,参考相关的设计资料后调整二者之间的距离为10 mm。

本文设计了一个电极距离为10 mm的象形阳极,其材质选用厚度为1.2 mm的1000系列的1050铝板(含铝率为99.5%),阳极整体形状如图 4所示,阳极由4部分构成,从上到下分别为圆形顶部、第1层镀层、第2层镀层和底部。各部分具体尺寸如图 5所示。

|

Download:

|

| 图 4 阳极结构示意 Fig. 4 Schematic diagram of the anode | |

|

Download:

|

| 图 5 部分阳极尺寸示意(mm) Fig. 5 Schematic diagram of the part of anode size(mm) | |

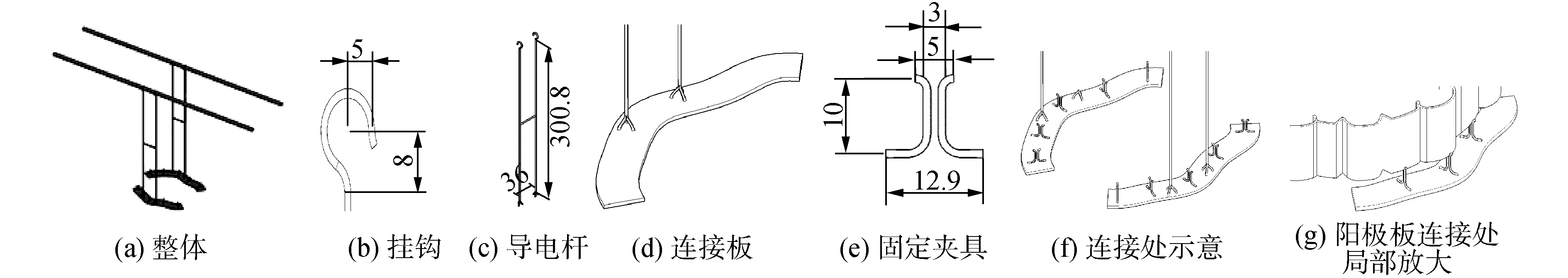

阳极挂具示意图如图 6所示,该挂具从上到下由4部分构成,分别为导电杆、主杆、阳极连接板和固定夹具。导电杆采用2根Φ7 mm的H62黄铜棒,二者圆心的距离为126.5 mm,长度为568 mm。主杆包括提杆、支杆和挂钩,材质为Φ1.2 mm的Q235低碳钢铁丝,其中提杆长度为300 mm,支杆长度为36 mm,挂钩内径Φ5 mm,三者采用一体化连接方式。连接板宽度为20.2 mm,厚度为2 mm,材质为普通钢板。为了保证电镀过程中阳极的相对位置不会发生移动,固定夹具参考专利[17]设计,采用Φ1 mm的Q235低碳钢铁丝,中间狭窄处的距离为1 mm,通过焊接使之固定在连接板上。

|

Download:

|

| 图 6 阳极挂具示意(mm) Fig. 6 Schematic diagram of anodic rack(mm) | |

镀铝模拟中,以BMIC-AlCl3离子液体为电解液、镁镀件作为基体。根据相关的电化学原理及反应体系特性,在模拟中做如下假定:

1) 阳极铝板在电镀前经过预处理已基本消除阳极表面的氧化物,为简化模型忽阳极表面氧化物的影响,假定已完全消除表面氧化膜;

2) 电镀槽内没有机械搅拌装置,忽略因周围环境而引起的较小的震动,从而假定电解过程中没有对流过程;

3) 离子液体导电性、对铝离子的溶解性良好,铝离子在离子液体中迁移良好。

2.1.1 铝离子迁移方程电解液可认为是不可压缩流体,且电镀过程中没有搅拌,所以铝离子在电解质中的迁移主要来自电迁移和扩散,电解质中铝离子的迁移可以通过Nernst-Planck方程求得:

| $ {\mathit{\boldsymbol{N}}_i} = - {D_i}\nabla {c_i} - {z_i}{u_i}F{c_i}\nabla {\varphi _l} $ | (1) |

式中:Ni表示传递矢量, mol/(m2 ·s);ci为电解质的浓度, mol/m3;zi为离子所带的电荷数;ui为离子迁移率, m2/(s ·J ·mol);F为法拉第常数, A ·s/mol;φl为电解质的电位, V;Di为扩散系数。式(1)等号右边第1项描述离子因浓度变化引起的扩散项,第2项描述电场力作用的电迁移项。

2.1.2 电极反应方程电极反应可以通过阴阳极反应和Butler-Volmer方程确定,电镀过程中阴极和阳极只发生如下反应:

阳极:Al→Al3++3e-,阴极:Al3++3e-→Al。

Butler-Volmer方程:

| $ {i_{ioc}} = {i_0}\left( {\exp \left( {\frac{{{\alpha _a}F\eta }}{{RT}}} \right) - \exp \left( {\frac{{ - {\alpha _c}F\eta }}{{RT}}} \right)} \right) $ | (2) |

式中:i0表示外加电流密度,A/m2;aa和ac分别表示阳极和阴极传递系数;R为气体普适常数,8.314 J/(mol ·K);F为法拉第常数,96 500 C/mol;T为反应温度,K。

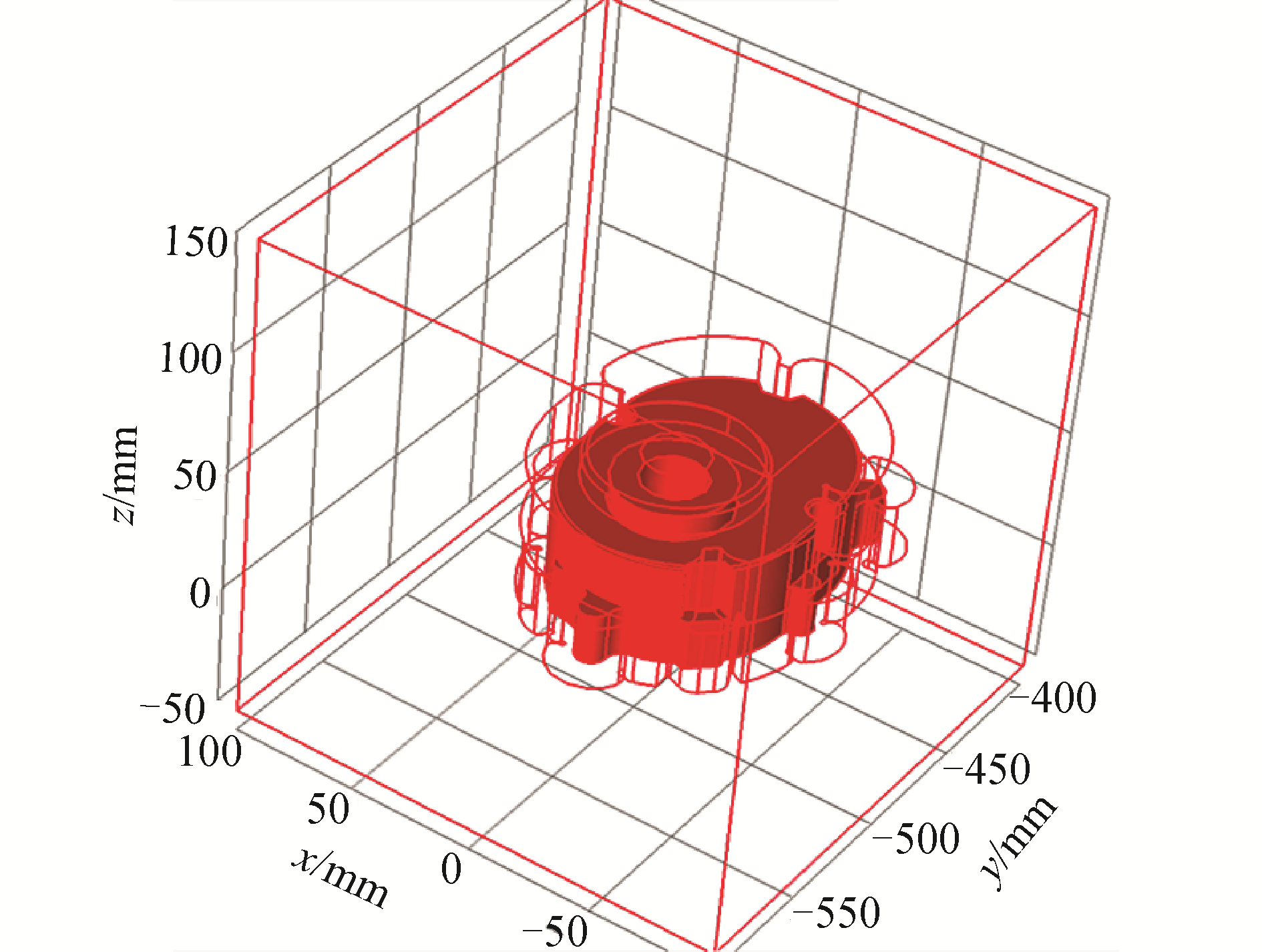

2.2 边界条件与初始条件的设定 2.2.1 研究范围的选定选取体积为200 mm×200 mm×200 mm的正方体,使之可以完全包裹研究对象,如图 7所示。

2.2.2 边界条件电极表面的总电流遵循的规律为:

| $ {n{i_l} = {i_{{\rm{total }}}}} $ | (3) |

| $ {{i_{{\rm{total }}}} = \sum\limits_m {{i_{{\rm{ioc }}, {\rm{m}}}}} } $ | (4) |

式中:itotal表示电极总电流,A;iioc, m表示电极表面的局部电流,A。

|

Download:

|

| 图 7 研究范围示意 Fig. 7 Schematic diagram of studying range | |

金属电极为第1类导体,阴阳极电流遵循方程:

| $ \nabla \cdot {i_s} = {Q_s}{i_s} = - {\sigma _s}\nabla {\phi _s} $ | (5) |

式中:is表示电极电流强度,A;Qs表示电极电流密度,A/m3;σs表示电极的电导率,S/m;ϕs表示电极电位,V。

电解质中的电流大小等于电极上流过的电流,并遵循方程:

| $ \nabla \cdot {i_l} = {Q_l}, {i_l} = {\sigma _l}\nabla {\phi _l} $ | (6) |

式中:il表示溶液中电流强度,A;Ql表示电解质的电流密度,A/m3;σl表示电解液的电导率,S/m;ϕl表示电解液的电位,V。

阴阳极上的过电位与平衡电位的关系:

| $ \eta = {\phi _{{\rm{s}}, {\rm{ext}}}} - {\phi _l} - {E_{{\rm{eq}}}} $ | (7) |

式中:ϕs, ext为金属电极电位,V;η表示过电位,V;Eeq为金属离子在电解液中的平衡电位,V;iioc, m表示电极表面的局部电流,A,假定除了阴阳极之外,其余的边界均为绝缘体:

| $ { - \mathit{\boldsymbol{n}} \cdot {i_l} = 0} $ | (8) |

| $ { - \mathit{\boldsymbol{n}} \cdot {i_s} = 0} $ | (9) |

式中n表示法向矢量所指向的域外区域。

2.2.3 初始条件的选定本文中使用Comsol软件中的电化学模块进行建模和仿真。离子液体的电化学参数参考文献[12],模拟过程中的部分参数[18]如表 1所示。

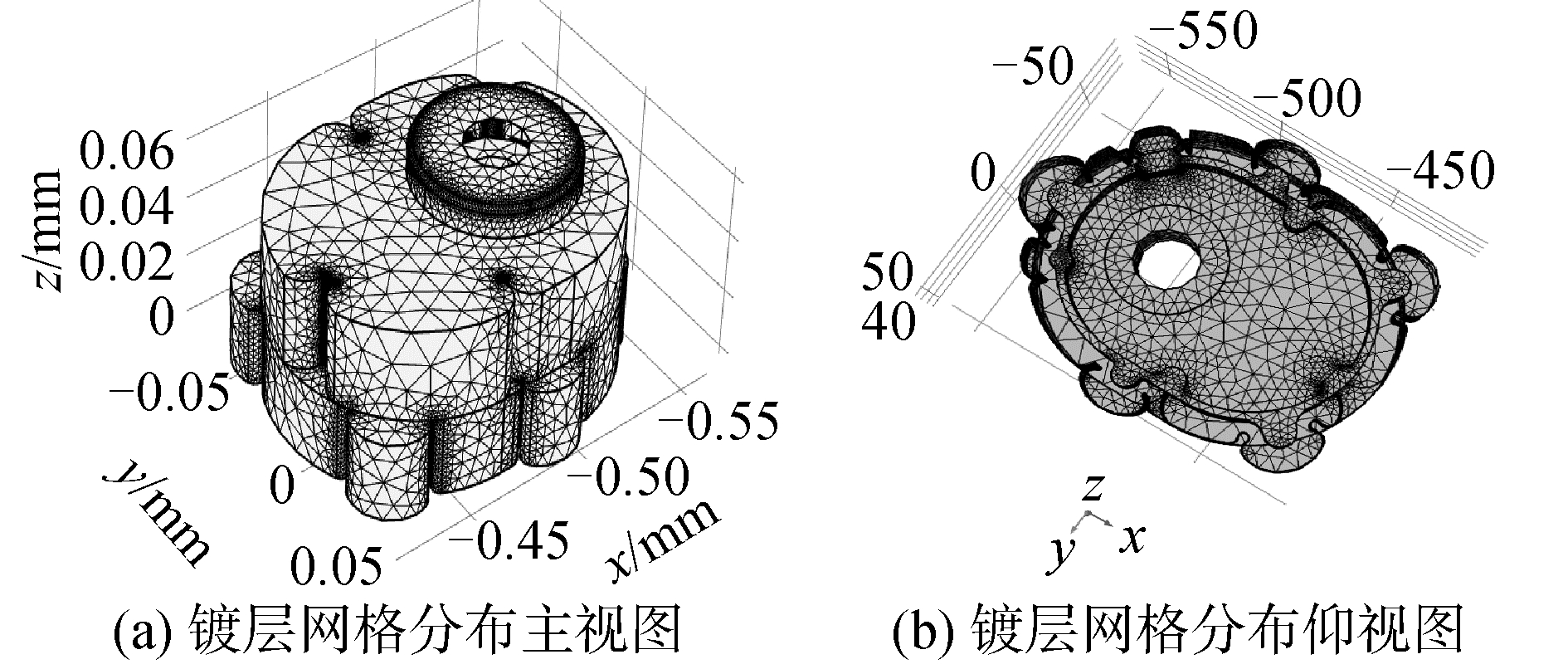

2.3 几何建模与网格剖分本文对电镀装置内的电镀过程进行数值模拟研究,几何建模的有效区域是电极和电解质区域(通过Comsol软件的CAD图形导入功能,导入前文在CAD中设计完成的电镀槽几何结构)。在网格剖分过程中,对于某些曲率半径加大部位的网格进行了局部加密,比如一些突起、内凹以及弯折部位,以在电镀模拟过程中获得较为精确的模拟结果。而为了节省计算资源,除局部加密区域外,其他区域网格满足计算要求即可,这样可以获得整体满意的结果,也可以获得局部重要区域的详细结果。计算网格剖分参数如表 2所示,计算域的总体网格如图 7所示。计算域网格包含106 682个域单元,56 178个边界元和7 323个边单元。这样的网格划分可以在满足收敛的情况下实现较高的精度,而且计算所花费的时间也可以接受。

| 表 1 电镀过程参数 Table 1 Parameter of electroplating |

| 表 2 网格划分参数 Table 2 parameter of mesh generation |

|

Download:

|

| 图 8 网格划分示意 Fig. 8 Schematic diagram of grid division | |

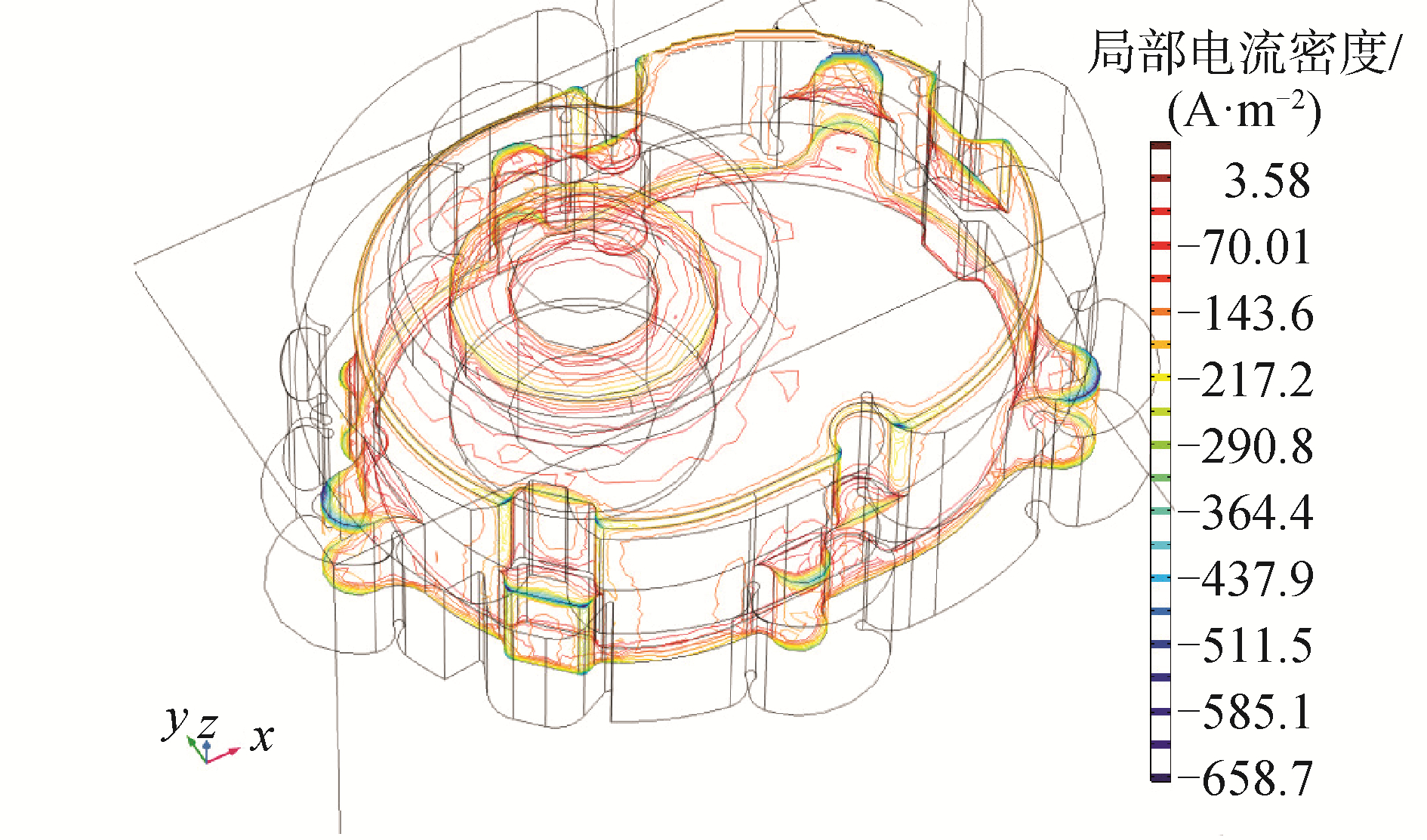

图 9是xoy平面上阴极镀件表面所呈现的电流密度分布,其中不同颜色的曲线代表局部电流密度。从图可知,镀件大部分位置电流密度相对较小,而局部尖角、凹槽、孔洞等区域电流密度相对较大,表明这些部位其电镀速率较大。

|

Download:

|

| 图 9 t=3 600 s镀件电流密度局部示意 Fig. 9 Schematic diagram of partial position current density of plating parts for 3 600 s | |

电镀槽内部阴极、阳极和电解质的电位分分布如图 10所示。从图可知,镀件和象形阳极各自电位相同,在电解质中在阳极指向镀件的方向上存在电位显著降低。并且不同的部位镀件与阳极的距离不同,电位分布梯度不同。由式(1)可知,电位分布梯度大的部位铝离子迁移速率相对较快,电位分布梯度较小的部位铝离子迁移速率相对较慢。

|

Download:

|

| 图 10 电镀装置电位分布示意图 Fig. 10 Schematic diagram of potential distribution of electroplating apparatus | |

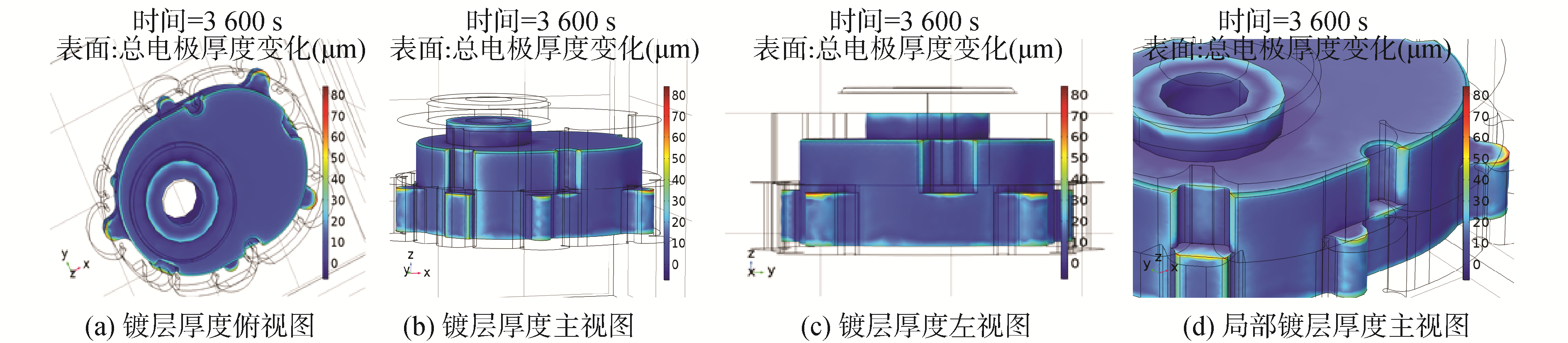

在外加电流密度为100 A/m2,电镀时间为1 h时,阴极表面各位置镀层厚度如图 11所示,图例的颜色代表厚度的数值。结果表明整个镀件外表面基本镀上了一层较为均匀的铝镀层。但是零件的某些凸起部位镀层较厚,与电流密度分布中电流密度大的位置一致(图 9),说明电流密度大时电镀速率较快;同时与电位梯度大的位置一致(图 10),说明电位梯度大时铝离子迁移速率较快。二者共同引发尖端效应,导致电镀层相对较厚。因此,应该在局部电流密度较大的地方,修正象形阳极或者使用屏蔽,改善电流密度;修正阳极与镀件的距离,改善电位分布梯度,使得镀层变得均匀。

|

Download:

|

| 图 11 阴极表面沉积厚度示意 Fig. 11 Schematic diagram of thickness on cathode surface | |

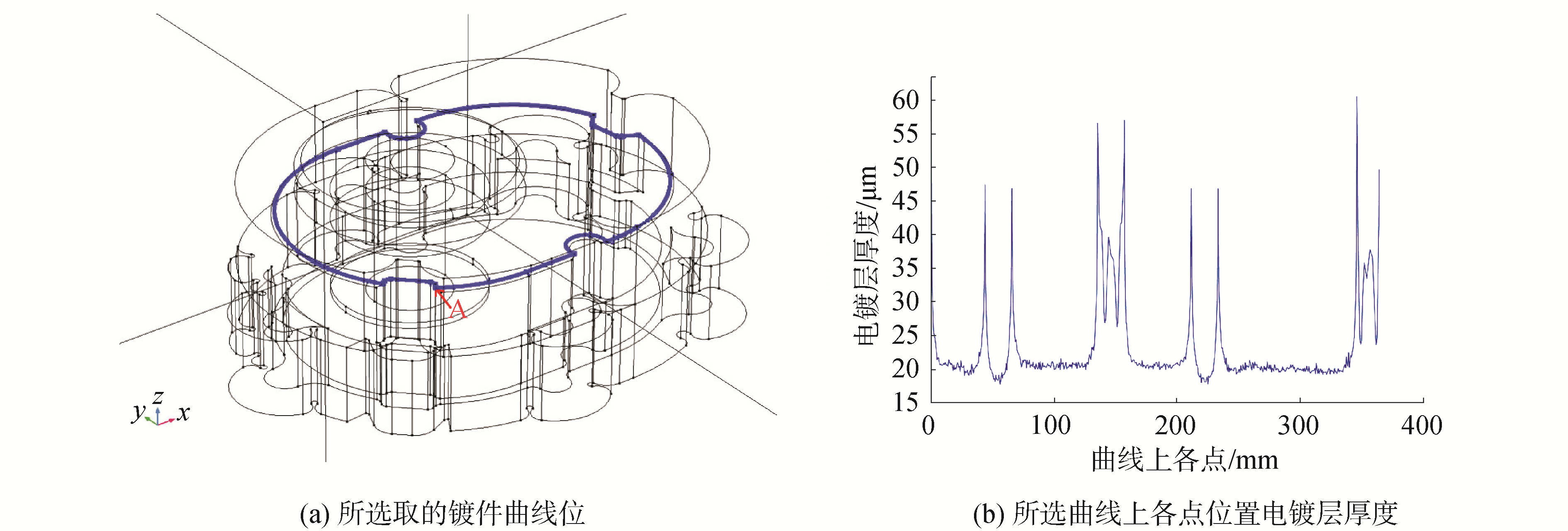

阴极边缘沉积厚度与位置的关系如图 12所示。从图 12(b)可知,除凹槽外,该镀件边缘镀层厚度几乎为21 μm;在凹槽和曲线的相交尖点处,镀层厚度有明显提高大于45 μm(如图中A点);凹槽内部,镀层厚度与曲率变化有关,曲率变化大镀层厚度增大(30 μm~40 μm),曲率变化小时,镀层厚度几乎不变(19 μm左右)。后续将进一步修正象形阳极的曲面交点处形状,减少尖端效应。

|

Download:

|

| 图 12 镀层厚度与位置关系 Fig. 12 Relation diagram of coating thickness and location | |

1) 在外加电流密度为100 A/m2,电镀时间为1 h时,除某些曲率半径较大的位置之外,可以在复杂镁基体表面电镀均匀厚度的铝镀层,镀件边缘厚度为20 μm左右。

2) 影响镀层厚度的因素有电极局部电流密度和电位,而局部电流密度对镀层影响最大,并决定镀层厚度。可以通过修正象形阳极形状和阴阳极距离,改善镀层厚度。

3) 该电镀装置的设计和模拟计算可为复杂镀件象形阳极的设计提供参考。

| [1] |

柳泉, 刘奎仁, 韩庆, 等. 苯基TMPAC-alcl3离子液体电镀铝研究[J]. 东北大学学报(自然科学版), 2010, 31(8): 1149-1152. LIU Quan, LIU Kuiren, HAN Qing, et al. Study on al-electrodeposition from TMPAC-alcl3 ionic liquids[J]. Journal of Northeastern University (natural science), 2010, 31(8): 1149-1152. DOI:10.3969/j.issn.1005-3026.2010.08.022 (  0) 0)

|

| [2] |

AL FARISI M S, HERTEL S, WIEMER M, et al. Investigation of aluminum patterned electrodeposition process from AlCl3-[EMIm]Cl ionic liquid for microsystems application[C]//Proceedings of 2018 International Conference on Electronics Packaging and iMAPS All Asia Conference. Mie, Japan, 2018: 415-418.

(  0) 0)

|

| [3] |

鱼光楠, 梅天庆, 贺利敏. 离子液体中铝的电镀及其防护性能[J]. 腐蚀与防护, 2011, 32(2): 86-89. YU Guangnan, MEI Tianqing, He Limin. Aluminum electroplated from ionic liquids as protective coating against steel corrosion[J]. Corrosion & protection, 2011, 32(2): 86-89. (  0) 0)

|

| [4] |

裴玉汝.离子液体中金属基体表面上电镀铝及其AAO模板的制备和应用[D].南京: 南京航空航天大学, 2012. PEI Yuru. Research on electroplating of aluminum in ionic liquid on metal substrate and subsequent preparation and application of AAO template[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012. (  0) 0)

|

| [5] |

易俊兰, 张骐, 詹中伟, 等. 机械抛光作为后处理对AlCl3-EMIC型离子液体电镀铝的影响[J]. 电镀与涂饰, 2018, 37(8): 323-327. YI Junlan, ZHANG Qi, ZHAN Zhongwei, et al. Effect of mechanical polishing as post-treatment on aluminum coating electroplated from AlCl3-EMIC ionic liquid[J]. Electroplating & finishing, 2018, 37(8): 323-327. (  0) 0)

|

| [6] |

王文轩. CLAM钢表面Al2O3/FeAl防氚渗透膜层制备[D].绵阳: 中国工程物理研究院, 2015. WANG Wenxuan. Preparation of anti-tritium membrane of Al2O3/FeAl on CLAM steel surface[D]. Mianyang: China Academy of Engineering Physics, 2015. http://cdmd.cnki.com.cn/Article/CDMD-82818-1016015240.htm (  0) 0)

|

| [7] |

陈志勇.阳极氧化AAO膜载铜催化剂制备及其性能研究[D].太原: 太原理工大学, 2016. CHEN Zhiyong. Preparation and activity of anodized AAO membrane supported copper[D]. Taiyuan: Taiyuan University of Technology, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10112-1016714274.htm (  0) 0)

|

| [8] |

詹中伟, 孙志华, 汤智慧, 等. 后处理对离子液体电镀铝合金涂层耐蚀性能的影响[J]. 电镀与精饰, 2015, 37(11): 1-6. ZHAN Zhongwei, SUN Zhihua, TANG Zhihui, et al. Effects of post-treatment on corrosion resistance of ionic liquid-based electroplating aluminum alloy coating[J]. Plating & finishing, 2015, 37(11): 1-6. DOI:10.3969/j.issn.1001-3849.2015.11.001 (  0) 0)

|

| [9] |

盛鹏飞.离子液体中纳米晶铝的电沉积制备及其防腐蚀性能研究[D].杭州: 浙江大学, 2015. SHENG Pengfei. Electrodeposition of nanocrystalline aluminum in ionic liquid and its corrosion resistance[D]. Hangzhou: Zhejiang University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10335-1015540062.htm (  0) 0)

|

| [10] |

刘永广.镁在季铵盐类离子液中电沉积铝的研究[D].兰州: 兰州理工大学, 2012. LIU Yongguang. Electrodeposition of aluminum on magnesium substrate in ionic liquids based on quaternary onium salts[D]. Lanzhou: Lanzhou University of Technology, 2012. http://d.wanfangdata.com.cn/thesis/Y2109919 (  0) 0)

|

| [11] |

LIU Kuiren, LIU Quan, HAN Qing, et al. Electrodeposition of Al on AZ31 magnesium alloy in TMPAC-AlCl3 ionic liquids[J]. Transactions of nonferrous metals society of China, 2011, 21(9): 2104-2110. DOI:10.1016/S1003-6326(11)60980-1 (  0) 0)

|

| [12] |

ALI M R, ABBOTT A P, RYDER K S. Electrodeposition of Al-Mg Alloys from Acidic AlCl3-EMIC-MgCl2 room temperature ionic liquids[J]. Journal of electrochemistry, 2015, 21(2): 172-180. (  0) 0)

|

| [13] |

蔡文达, 陈树友, 庄牧寰, 等. 镁合金于离子液体中电镀铝之研究[J]. 电化学, 2009, 15(2): 129-134. CAI Wenda, CHEN Shuyou, ZHUANG Muhuan, et al. Electrodeposition of Al on magnesium alloy in ionic liquid[J]. Electrochemistry, 2009, 15(2): 129-134. (  0) 0)

|

| [14] |

CAPORALI S, MARTINUZZI S M, VON CZARNECKI P, et al. Effects of metal ions on the aluminum electrodeposition from ionic liquids[J]. Journal of materials engineering and performance, 2017, 26(2): 685-691. (  0) 0)

|

| [15] |

TANG Jinwei, AZUMI K. Improvement of Al coating adhesive strength on the AZ91D magnesium alloy electrodeposited from ionic liquid[J]. Surface and coatings technology, 2012, 208: 1-6. DOI:10.1016/j.surfcoat.2012.06.024 (  0) 0)

|

| [16] |

张骐, 詹中伟, 孙志华, 等. 喷丸致密化对AlCl3-EMIC型离子液体电镀铝层的影响[J]. 电镀与涂饰, 2018, 37(21): 977-980. ZHANG Qi, ZHAN Zhongwei, SUN Zhihua, et al. Effect of densification by shot peening on aluminum coating electroplated from AlCl3-EMIC ionic liquid[J]. Electroplating & finishing, 2018, 37(21): 977-980. (  0) 0)

|

| [17] |

齐慧茹, 范国峰, 邬春伟.管件阳极化处理用挂具及其卡固件: 中国, CN203960373U[P]. 2014-11-26.QI Huiru, FAN Guofeng, WU Chunwei. Hanging tool for anodizing pipe and locking piece of hanging tool: CN, CN203960373U[P]. 2014-11-26. (  0) 0)

|

| [18] |

赵秋凝.在BMIC-AlCl3-R离子液体中电解精炼铝的研究[D].昆明: 昆明理工大学, 2007. ZHAO Qiuning. Electrorefining of aluminum with BMIC-AlCl3-R ionic liquid[D]. Kunming: Kunming University of Science and Technology, 2007. (  0) 0)

|

2020, Vol. 41

2020, Vol. 41