2. 华东交通大学 土木工程国家实验教学示范中心, 江西 南昌 330013

2. National Experimental Teaching Demonstration Center of Civil Engineering, East China Jiaotong University, Nanchang 330013, China

玻璃纤维铝合金层板(glass fiber reinforced aluminum laminates, GLARE)是由铝合金和玻璃纤维增强复合材料构成的一种混合复合材料[1],因其具有轻质、高强度和耐损伤性,且抗冲击性能良好的优良特点,被广泛应用于飞机的机身蒙皮面板、尾翼前缘机翼、货仓等易受到冲击的关键部位。类似桥梁等结构,复合材料动力学性能对其结构有重大影响[2]。

飞机在服役过程中不可避免地会受到冰雹、跑道上残余碎片的冲击,针对该材料的低速冲击性能,陈勇等[3]利用有限元方法分析了GLARE的动态响应。René Alderiesten[4]对纤维金属层合板的疲劳性进行了研究。然而,GLARE在组装时需要进行铆接或螺栓连接,圆孔的周围在荷载作用下属于应力集中区域,对层合板的抗冲击性能具有较大影响,受冲击部位与孔洞的远近,孔洞直径大小不同,产生的冲击损伤程度与范围也不同,因此对含有圆孔的层合板进行研究是必要的。GLARE缺乏损伤缺陷对GLARE结构影响的分析。目前已有很多学者已经对含圆孔的层合板进行研究。拓宏亮等[5]对3种不同铺层比例的含中心圆孔复合材料层合板进行拉伸试验, 研究不同铺层比例对复合材料开孔拉伸试验件的拉伸性能和失效模式的影响。李晓峰等[6]采用40 J的冲击能量对无孔和含圆孔GLARE层合板进行了落锤低速冲击试验,并讨论分析了圆孔边缘到冲击点中心的距离,对材料的冲击性能的影响。因实验分析较难获取冲击过程中的实时损伤,其着重分析了层合板的冲击响应和材料最后的破坏形式,而缺乏针对该冲击过程中的渐进损伤过程的分析,继而较难深入讨论圆孔缺陷对GLARE板的冲击性能影响机理。

综上所述,本文采用自定义子程序VUMAT、Johnson-Cook金属损伤模型以及基于接触行为的表面内聚力行为建立了包含有复合材料损伤、金属损伤以及界面分析GLARE板低速冲击有限元模型。通过控制不同圆孔尺寸和圆孔中心距冲击点的距离这2个变量因素,得到不同工况下层合板的冲击响应以及材料渐进损伤过程。揭示圆孔尺寸和圆孔中心距冲击点的距对GLARE层板的低速冲击性能的影响机理。

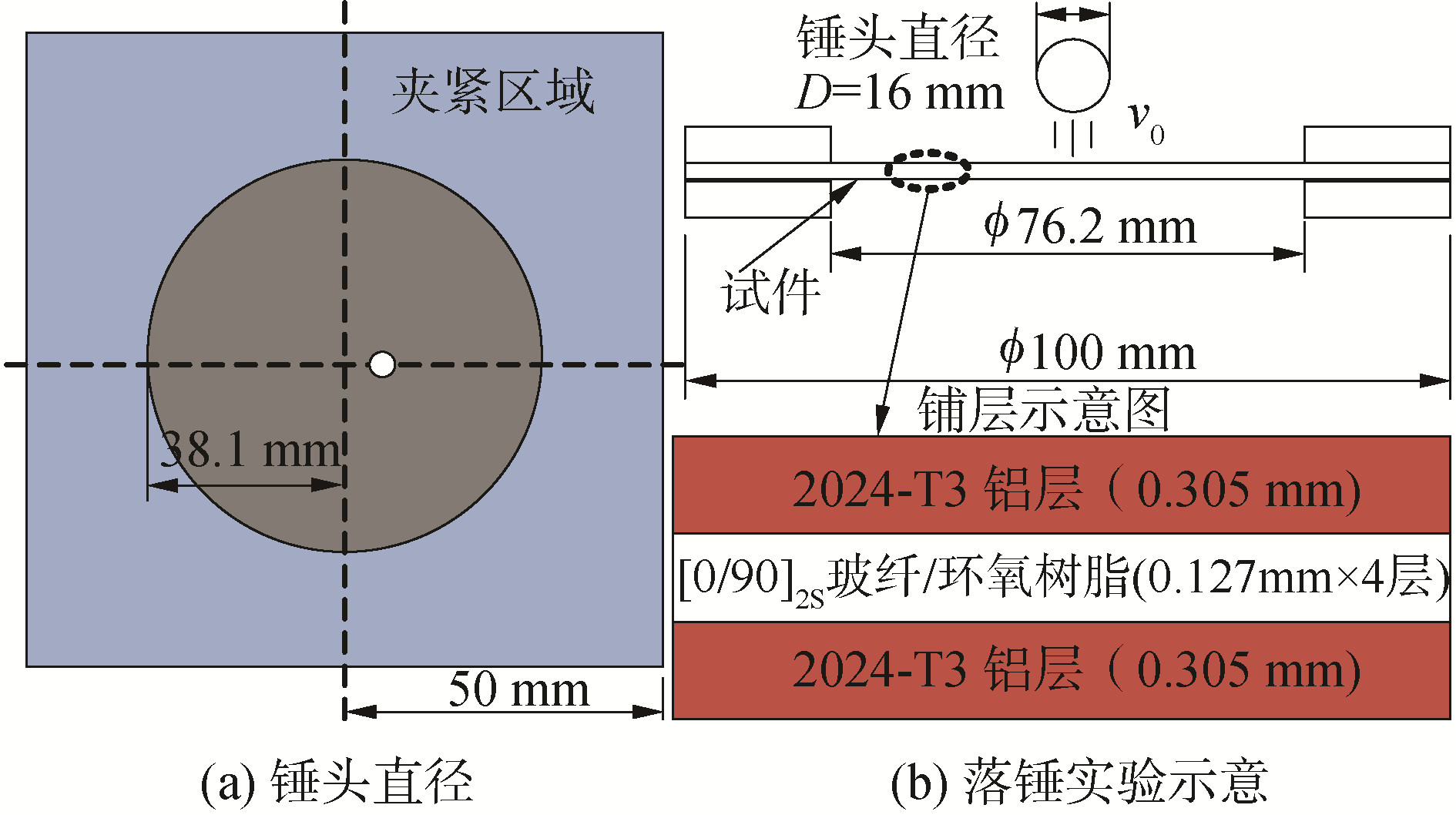

1 落锤冲击有限元模型 1.1 物理模型本文GLARE层板由2层0.305 mm厚的2024-T3铝合金板夹4层共为0.508 mm的玻璃纤维环氧树脂层板组成,如图 1所示。试件为直径76.2 mm的圆形试样,落锤试验机的锤头质量和直径分别为12.91 kg和16 mm[7]。

|

Download:

|

| 图 1 GLARE板结构示意和落锤实验示意 Fig. 1 Configuration of GLARE and experimental set-up for low-velocity impact | |

本文采用Abaqus/Explicit求解器分析,因为锤头与试件冲击时基本无变形,所以假定锤头为刚体。中间密外部稀疏的网格分布可以较好地兼顾分析精度和效率。因为冲击过程中圆孔周边损伤集中,所以加密圆孔周边网格可提高模拟精度并准确反映出试件的渐近损伤过程。

分析中采用Johnson-Cook本构模型[8]分析铝合金层的损伤,具体材料属性见文献[9-10]。用基于Hashin[11]破坏准则的VUMAT自定义用户子程序分析纤维增强复合材料层的损伤。采用Tan[12]提出的材料性能衰减规律对发生损失后的单元发生刚度退化。表面接触行为的内聚力模型与内聚力单元法具有相同的本构模型[13-14],该界面损伤模型与童谷生等[15-16]提出的界面损伤模型相比,其能够有效避免模型过程中的单元极度变形而造成的不收敛现象,能够有效分析金属和纤维增强层间的分层。本模型的层间界面参数和环氧树脂基的复合材料力学参数见文献[17]。

2 结果与讨论 2.1 有限元方法验证文献[17]验证了该方法的可靠性,有限元模拟数据与实验结果在能量吸收、变形、接触力结果等方面吻合良好。分析了冲击角度因素对GLARE的低速冲击性能的影响,但是缺少对含缺陷GLARE层板的渐进损伤和破坏机理的分析。

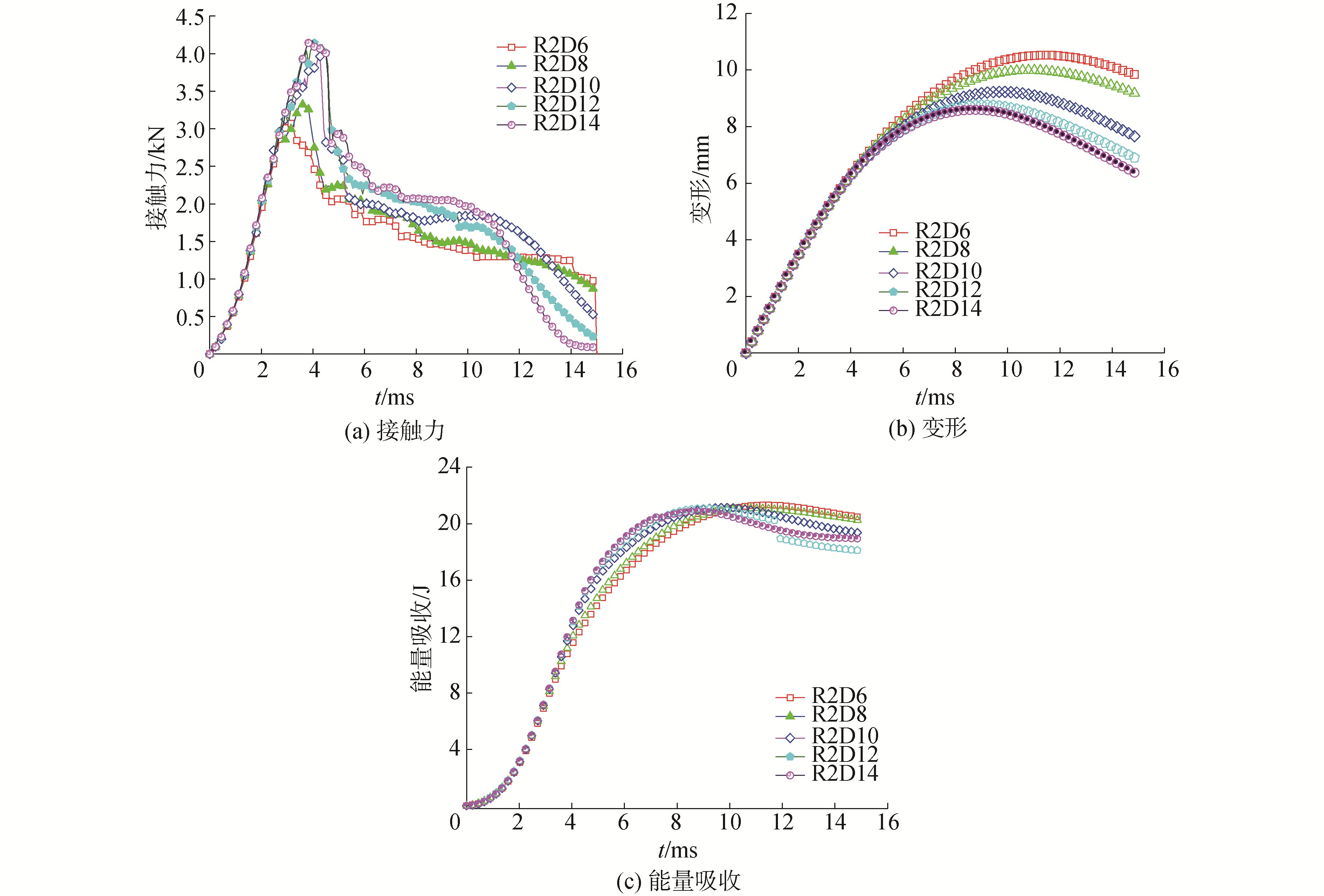

2.2 圆孔位置对层板冲击性能的影响在有限元分析中,圆孔缺陷设为固定半径(R=2 mm),圆孔中心与冲击点距离在6~14 mm,低速冲击能量20 J(速度1.76 m/s)。由图 2(a)可知,所有接触力曲线都是增长到最大值后急剧减小,随后缓慢减小。随着圆孔与冲击点处距离D增大,接触力到达峰值所需要的时间都随之增大。

|

Download:

|

| 图 2 含相同尺寸不同位置圆孔缺陷的GLARE板受到20 J能量冲击响应曲线 Fig. 2 Response history of GLARE with a circular flaw of the same size at different location, under incident energy of 20 J | |

图 2(b)和(c)可以看出随着圆孔距冲击点的距离D增大试件位移峰值逐渐减小,D在10 mm增加到14 mm过程中, 试件变形位移回弹现象明显;当D从6 mm增加到14 mm时,在试件达到最大接触力时试件变形位移增长1.02 mm/19.6%,能量吸收增长4.79 J/60.1%。所有试件受到冲击后均出现回弹现象,缺陷圆孔与试件中心处距离较远处,回弹现象更明显。因此,当缺陷圆孔离低速冲击点距离越近时,GLARE的冲击性能降低越明显。

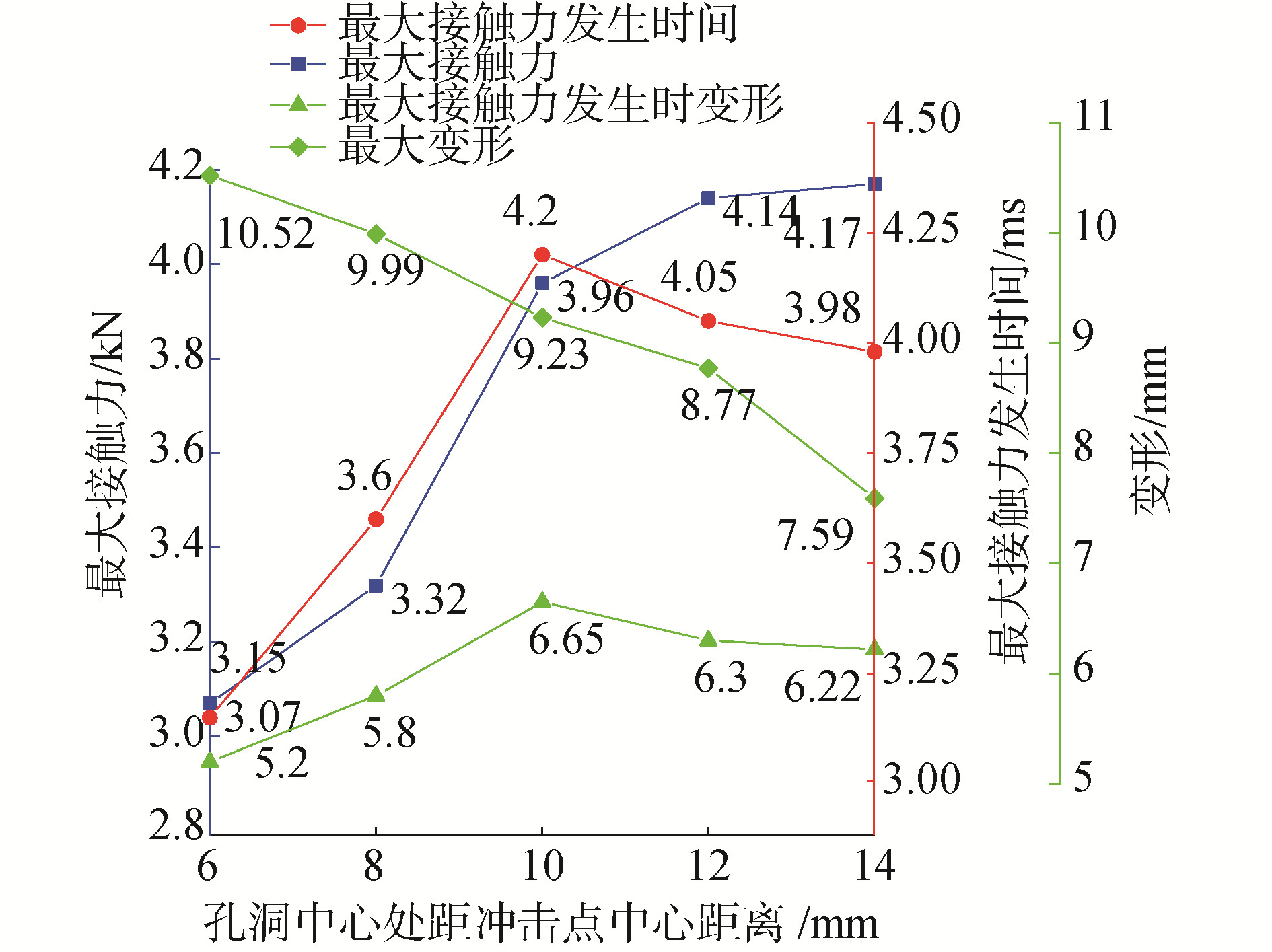

图 3给出了冲击历程中最大接触力、变形和对应时间等关键数据。当D从6 mm增加到14 mm,锤头与试件最大接触力呈现递增趋势,增长1.1 kN/35.8%,最大变形呈递减趋势。圆孔与冲击点之间距离D在6 mm增加到10 mm时,最大接触力到达峰值时间呈快速增长,当D>10 mm后,最大接触力增长趋于平缓。最大接触力发生时对应位移和最大接触力时间先随D增长而增长,当D>10 mm后,该值相对平缓减小。

|

Download:

|

| 图 3 含相同尺寸、位置不同圆孔缺陷的GLARE冲击时,最大接触力、达到最大接触力时的变形和时间、最大变形 Fig. 3 Comparisons of GLARE with a circular flaw of the same size at different location on maximum contact force, time and delfection when the contact force reaching peak value and maximum deflection | |

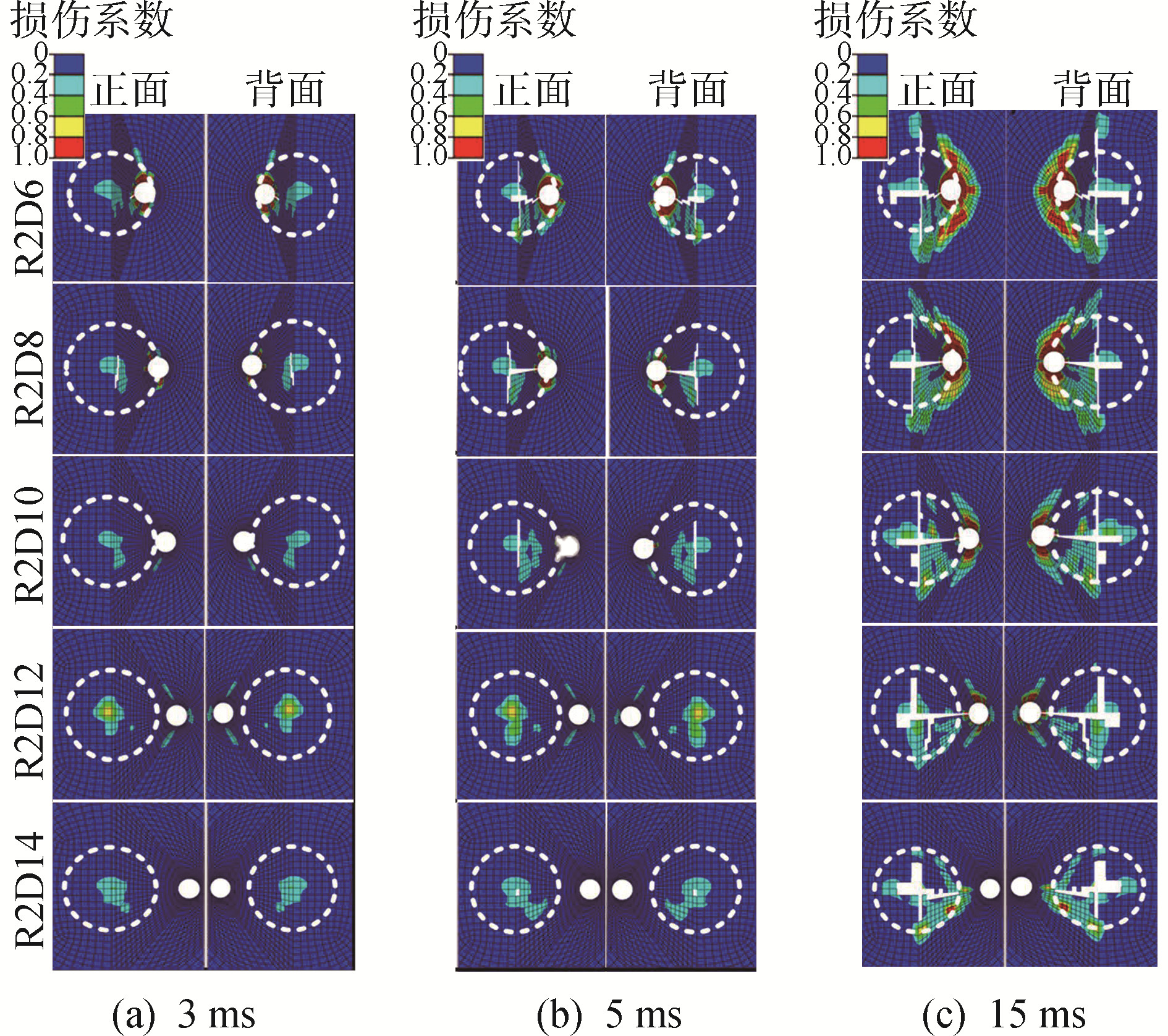

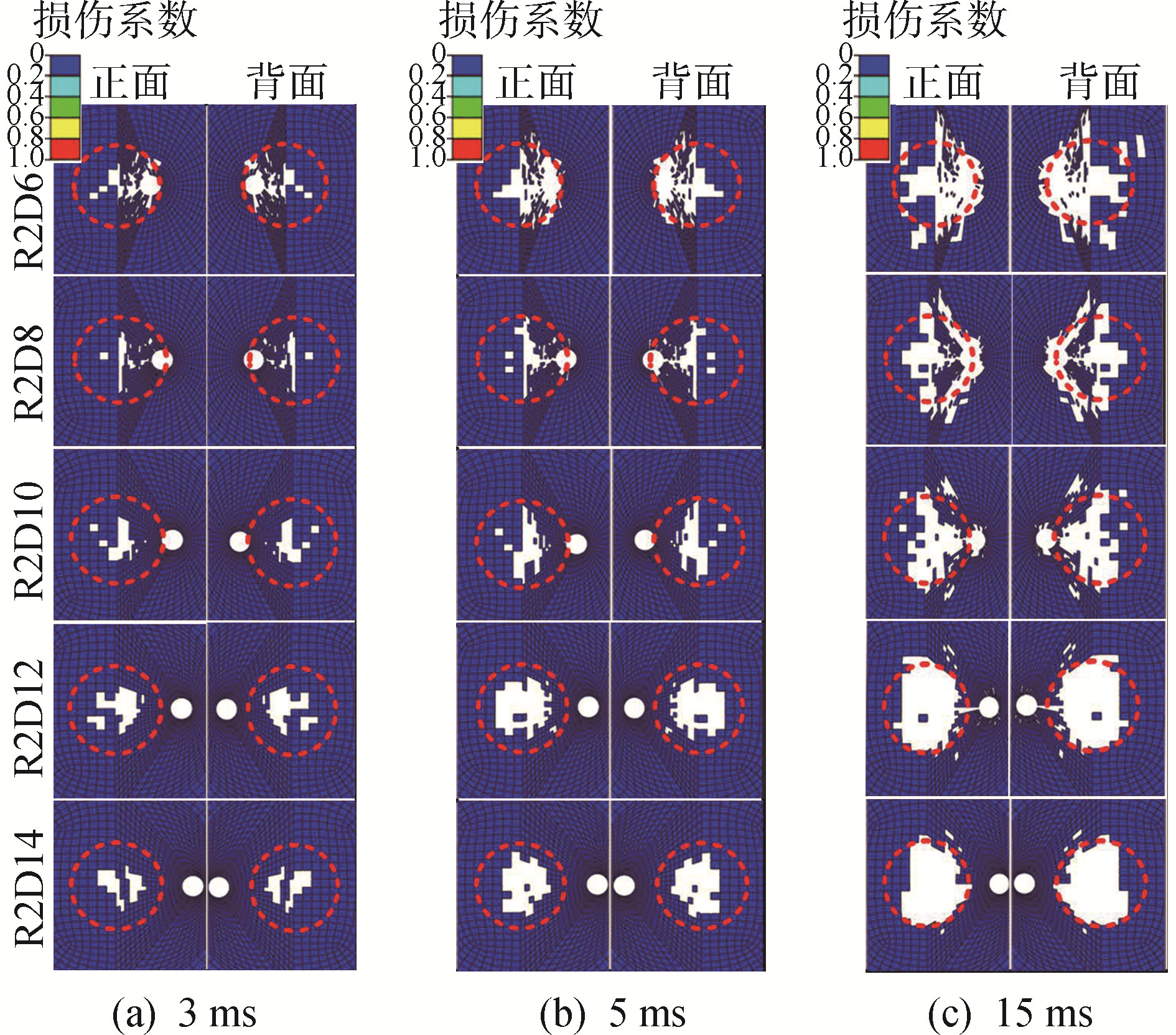

由图 2可知,冲击最大接触力常发生于3~4 ms,15 ms后锤头冲击能量较小。因此选取这3个时间节点对试件的层板与层间损伤进行对比分析。图 4~6中,圆环虚线代表锤头截面积范围。

|

Download:

|

| 图 4 圆孔大小相同、位置不同GLARE受20 J能量冲击铝合金损伤云图(JCCRT) Fig. 4 Comparisons of laminates with a circular flaw of the same size at different location on the Johnson-Cook damage initiation criterion (JCCRT) under incident energy of 20 J | |

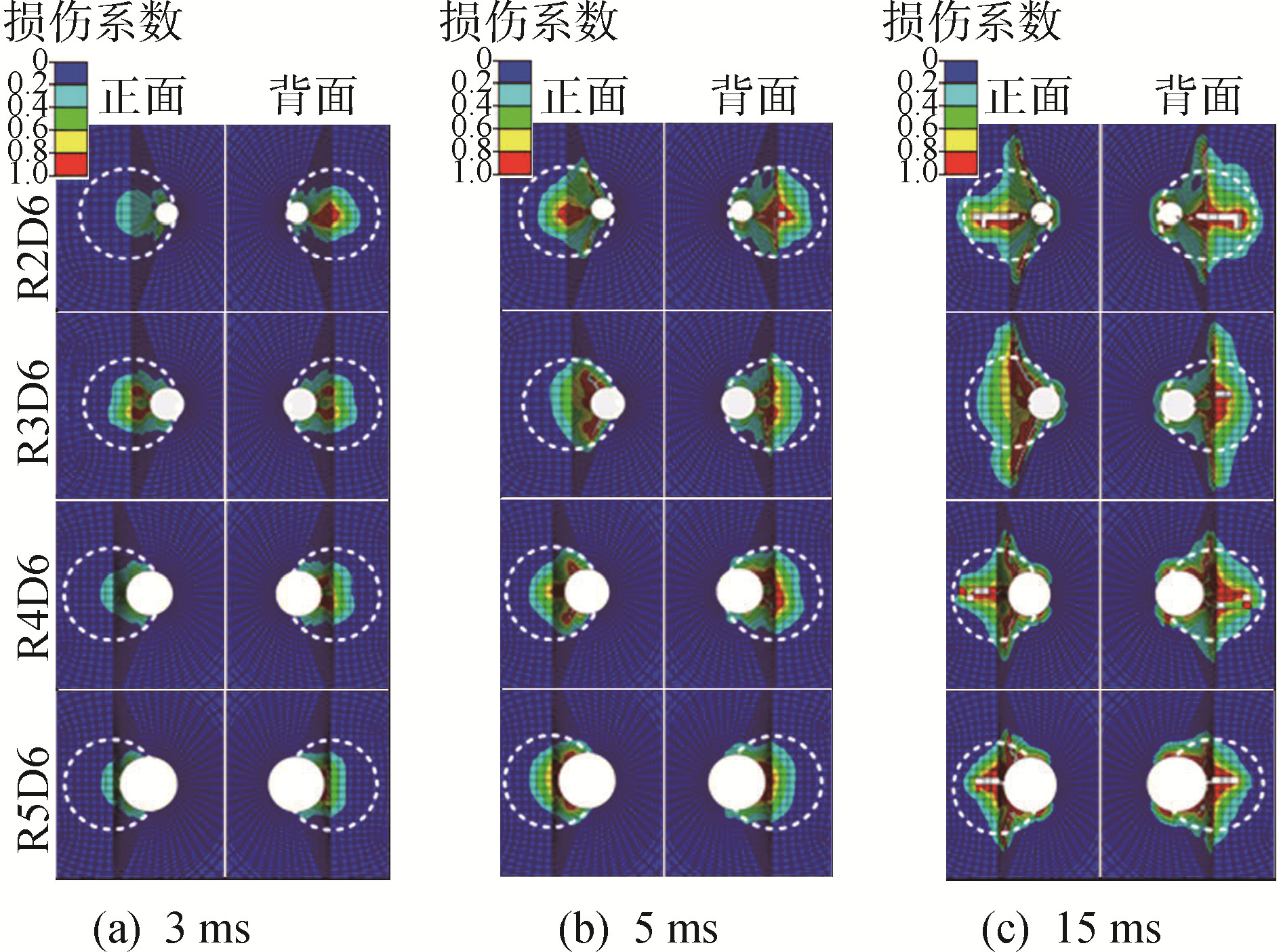

|

Download:

|

| 图 5 圆孔大小相同、位置不同GLARE受20 J能量冲击铝层与复合材料层间分层损伤CSDMG Fig. 5 Comparisons of laminates with a circular flaw of the same size at different location on the overall value of the scalar damage variable (CSDMG) D of interface delamination under incident energy of 20 J | |

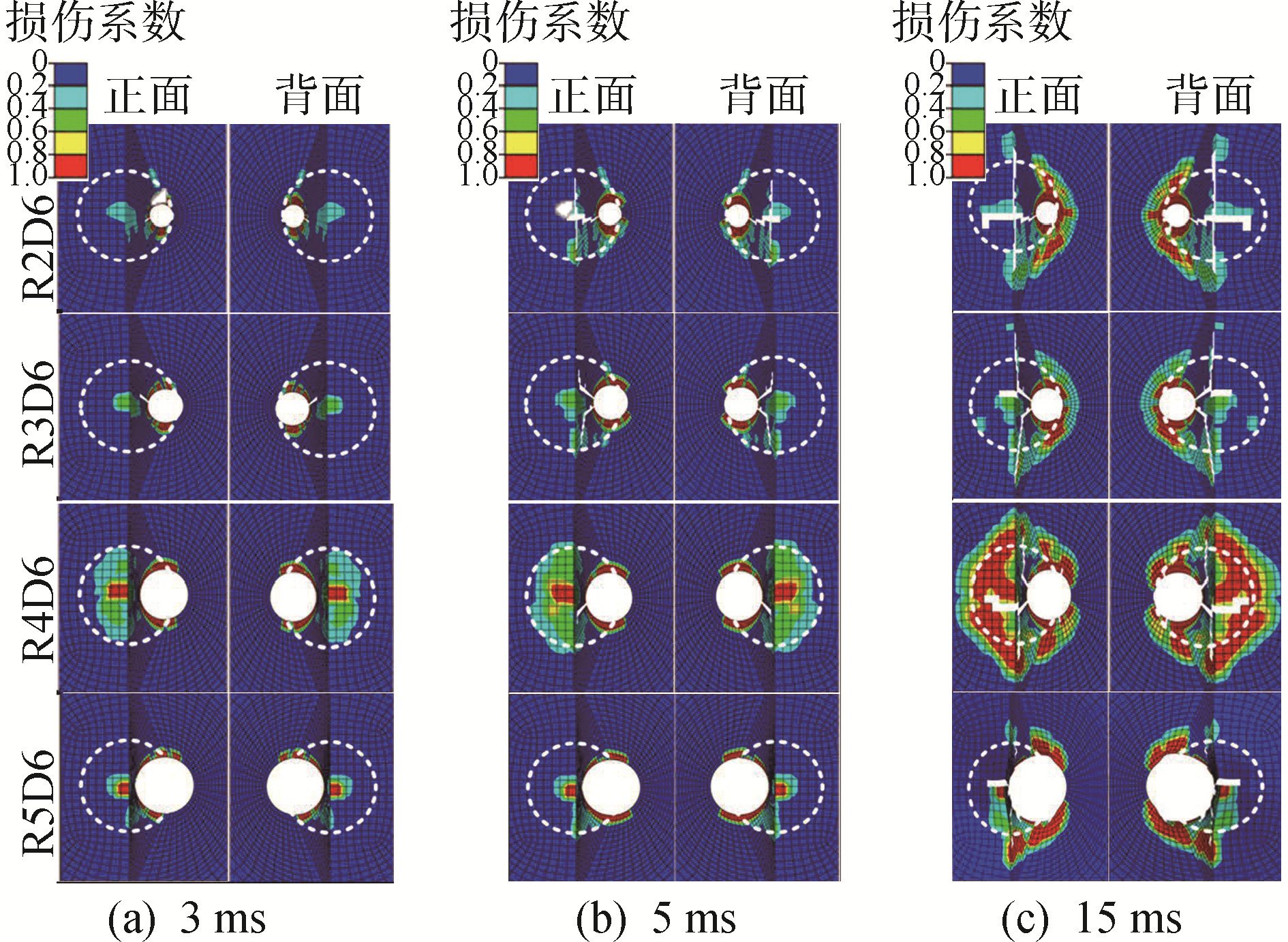

|

Download:

|

| 图 6 圆孔大小相同、位置不同GLARE受20 J能量冲击复合材料板拉伸破坏 Fig. 6 Comparisons of laminates with a circular flaw of the same size at different location on the history of fibre tensile damage under incident energy of 20 J | |

从图 4可以看出,当缺陷圆孔离冲击点较远时,冲击时损伤集中于冲击点周围,铝板受到的冲击损伤范围减小。试件随着D的增大受到的损伤范围明显减小,R2D14号试件铝板受到的冲击损伤最小。当D较小时,观察到铝板损伤偏向缺陷方向扩展,形成较多因完全损伤而删除的单元,并造成损伤区域呈菱形扩展到外围。因此贯穿孔洞圆心距离冲击点越远,试件铝板产生的损伤越小。

由图 5和图 6可知,当缺陷接近冲击点时,在缺陷周边观察到较大范围和程度的损伤。随着D增大,层间分层损伤区域范围与程度减小,低速冲击载荷对层间破坏减小。

由图 6可知,当圆孔缺陷离冲击点较近时,损伤区域明显集中偏向缺陷圆孔,损伤范围相对更大。这是由于在受冲击过程中,铝层过早破坏,造成复合材料层局部区域较早达到损伤极限,并失去抗冲击能力。当D>10时,由于缺陷已经在锤头的冲击截面积之外,复合材料层均可承受冲击载荷,从而吸收更多冲击能量。

2.3 相同冲击能量对不同直径圆孔材料破坏影响为了分析圆孔缺陷半径R的大小对GLARE抗冲击性能的影响,将圆孔缺陷中心到冲击点的距离D固定为6 mm,圆孔缺陷半径R设置范围为2~5 mm, 并分析GLARE在20 J能量冲击下的性能。由图 7(a)可知,随圆孔缺陷半径R增大,最大接触力峰值呈现下降趋势,且接触力达到最大值的时间延后。

|

Download:

|

| 图 7 含相同位置、不同大小圆孔缺陷的GLARE板受到20 J能量冲击响应曲线 Fig. 7 Response history of GLARE with a circular flaw of different size at the same location, under incident energy of 20 J | |

由图 7(b)和(c)可知,当圆孔半径2 mm和3 mm时,冲击时产生明显的回弹,当圆孔半径为4 mm和5 mm时,冲击无回弹。随缺陷圆孔半径增大,试件抗冲击能力下降,最大吸收能量从20 J减小到R5D6试件的16.8 J。

由图 8可知R从2 mm增长到3 mm时,接触力从3.07 kN减小到2.89 kN,当R扩大到5 mm后,试件最大接触力下降到2.75 kN,幅度为0.32 kN/10.4%。最大接触力下降速率随着缺陷圆孔半径呈先快后慢变化。当R较小时,锤头有回弹,最大变形相差不大。当R较大时(R>3 mm),由于层板的抗冲击性能减弱,锤头无回弹,最大变形从10.15 mm增长到15.41 mm,增长幅度5.36 mm/52.8%。试件达到最大接触力时变形由5.2 mm增加到7.47 mm,变形位移增长2.27 mm/42.3%。随着缺陷圆孔的增大,层合板的变形增大,最大接触力发生时间和变形分别增长1.58 ms/50%和2.27 mm/43.7%。

|

Download:

|

| 图 8 含相同位置、不同大小圆孔缺陷的GLARE板受到20 J能量冲击时最大接触力、达到最大接触力时的变形和时间、最大变形 Fig. 8 Comparisons of GLARE with a circular flaw of different size at the same location on maximum contact force, time and delfection when the contact force reaching peak value and maximum deflection under incident energy of 20 J | |

本文关注3、4、15 ms时间的损伤云图。云图中圆环虚线代表锤头截面积范围,由图 9可知,当缺陷圆孔较大时,铝合金层受损伤区域较小,且损伤集中于缺陷与冲击点之间区域,从R5D6中可以清楚地看到铝合金完全失效并被删除的单元,在云图中表现为在冲击点和缺陷圆孔的白色单元。

|

Download:

|

| 图 9 含相同位置、不同大小圆孔缺陷的GLARE板受到20 J能量冲击铝板层损伤云图(JCCRT) Fig. 9 Comparisons of GLARE with a circular flaw of different size at the same location on the Johnson-Cook damage initiation criterion (JCCRT) under incident energy of 20 J | |

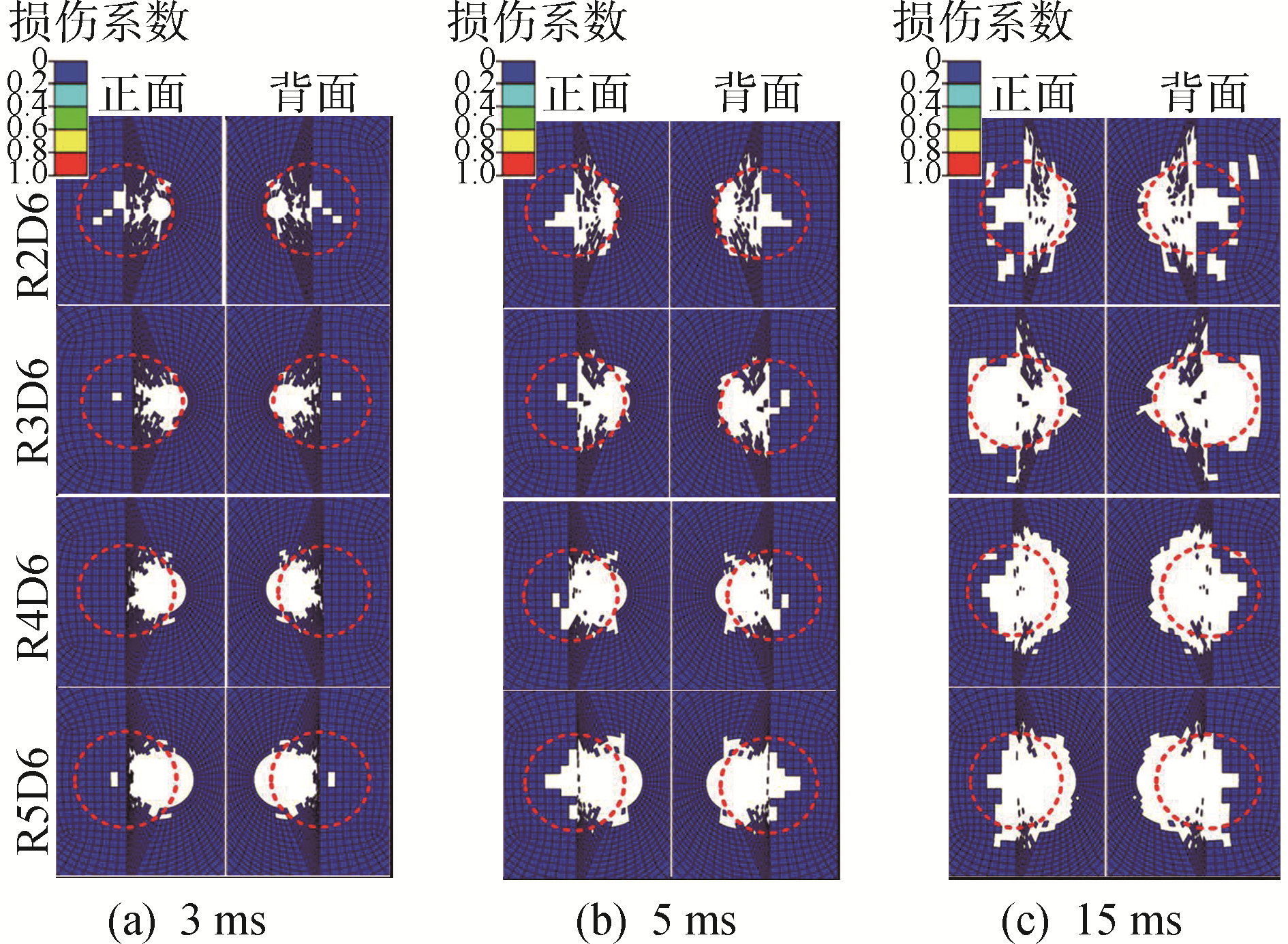

图 10为铝合金和复合材料间的层间分层损伤云图,当圆孔半径从2 mm增加到3 mm的过程中损伤区域相近。当圆孔半径为R=4 mm时试件层间分层损伤范围大幅增长,R=5 mm时相对减小。因为孔洞较小时,铝板可有效抵抗锤头冲击,当孔洞达到一定程度时,锤头距圆孔较近,锤头冲击点位于缺陷边缘,造成较大的层间损伤。由图 11中的复合材料单元的损伤云图可知,孔径较大试件因孔洞与冲击点较近,复合材料板受到的破坏孔洞较为集中,因此孔洞直径减小可提高试件的抗冲击性能。

|

Download:

|

| 图 10 含相同位置、不同大小圆孔缺陷的GLARE板受到20 J能量冲击铝层与复合材料层间分层损伤(CSDMG) Fig. 10 Comparisons of GLARE with a circular flaw of different size at the same location on the overall value of the scalar damage variable (CSDMG) D of interface delamination under incident energy of 20 J | |

|

Download:

|

| 图 11 含相同位置、不同大小圆孔缺陷的GLARE板受到20 J能量冲击复合材料板拉伸破坏 Fig. 11 Comparisons of GLARE with a circular flaw of different size at the same location on the history of fibre tensile damage under incident energy of 20 J | |

1) GLARE受低速冲击时,缺陷的位置和大小能够影响失效损伤机理和损伤的破坏模式,并影响结构的抗冲击性能。

2) 含同尺寸圆孔缺陷的GLARE在受低速冲击时,当缺陷位置与冲击点距离越近,特别是位于锤头区域时,试件的铝合金层板、铝合金/复合材料层间分层和复合材料板拉伸损伤会因为损伤的集中,并造成GLARE抗冲击性能的大幅下降。

3) 当圆孔缺陷距离试件冲击点距离固定,随试件圆孔增大,低速冲击时,铝合金层损伤影响范围变小,且集中于圆孔周围,层间损伤明显增大,并造成GLARE的抗冲击性能大幅下降。

| [1] |

VLOT A. Impact properties of fibre metal laminates[J]. Composites engineering, 1993, 3(10): 911-927. DOI:10.1016/0961-9526(93)90001-Z (  0) 0)

|

| [2] |

陈水生, 付仂, 桂水荣. 富山赣江特大桥车桥耦合振动响应及冲击系数研究[J]. 华东交通大学学报, 2018, 35(5): 27-34. CHEN Shuisheng, FU Le, GUI Shuirong. Study on vehicle-bridge coupled vibration response and impact coefficient for the Ganjiang Bridge in Fushan[J]. Journal of East China JiaoTong University, 2018, 35(5): 27-34. (  0) 0)

|

| [3] |

陈勇, 庞宝君, 郑伟, 等. 纤维金属层板低速冲击试验和数值仿真[J]. 复合材料学报, 2014, 31(3): 733-740. CHEN Yong, PANG Baojun, ZHENG Wei, et al. Tests and numerical simulation on low velocity impact performance of fiber metal laminates[J]. Acta materiae compositae sinica, 2014, 31(3): 733-740. (  0) 0)

|

| [4] |

ALDERIESTEN R. Fatigue in fibre metal laminates:the interplay between fatigue in metals and fatigue in composites[J]. Fatigue & fracture of engineering materials & structures, 2019, 42(11): 2414-2421. (  0) 0)

|

| [5] |

拓宏亮, 马晓平, 卢智先. 含中心圆孔复合材料层合板失效分析及强度预测研究[J]. 航空工程进展, 2018, 9(2): 259-266. TUO Hongliang, MA Xiaoping, LU Zhixian. Study on the analysis of failure mechanism and strength prediction of composite laminates with a central hole[J]. Advances in aeronautical science and engineering, 2018, 9(2): 259-266. (  0) 0)

|

| [6] |

李晓峰, 曲贵民, 李博儒. 圆孔对GLARE层合板抗冲击性能的影响[J]. 复合材料学报, 2016, 33(9): 2104-2114. LI Xiaofeng, QU Guimin, LI Boru. Effect of circular hole on impact resistance of GLARE laminates[J]. Acta materiae compositae sinica, 2016, 33(9): 2104-2114. (  0) 0)

|

| [7] |

SEYED YAGHOUBI A, LIU Y, LIAW B. Low-velocity impact on Glare 5 fiber-metal laminates:influences of specimen thickness and impactor mass[J]. Journal of aerospace engineering, 2012, 25(3): 409-420. (  0) 0)

|

| [8] |

JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures[C]//Proceedings of the Seventh International Symposium on Ballistics. Hague, Netherland, 1983: 541-547. https://www.researchgate.net/publication/313069830_A_constitutive_model_and_data_for_metals_subjected_to_large_strains_high_strain_rates_and_high_temperatures

(  0) 0)

|

| [9] |

KAY G. Failure modeling of titanium-61-4V and 2024-T3 aluminum with the Johnson-cook material model. UCRL-ID-149880[R]. Washington: U.S. Department of Energy, 2002: 1-25.

(  0) 0)

|

| [10] |

LESUER D. Experimental investigations of material models for Ti-6Al-4V and 2024-T3. UCRL-ID-134691[R]. Washingtion, D.C: U.S. Department of Energy, 1999.

(  0) 0)

|

| [11] |

HASHIN Z. Failure criteria for unidirectional fiber composites[J]. Journal of applied mechanics, 1980, 47(2): 329-334. DOI:10.1115/1.3153664 (  0) 0)

|

| [12] |

TAN S C. A progressive failure model for composite laminates containing opening[J]. Journal of composite materials, 1991, 25(5): 556-577. (  0) 0)

|

| [13] |

BARENBLATT G I. The formation of equilibrium cracks during brittle fracture. General ideas and hypotheses. Axially-symmetric cracks[J]. Journal of applied mathematics and mechanics, 1959, 23(3): 622-636. (  0) 0)

|

| [14] |

DUGDALE D S. Yielding of steel sheets containing slits[J]. Journal of the mechanics and physics of solids, 1960, 8(2): 100-104. (  0) 0)

|

| [15] |

童谷生, 赖泽坤. 基于有限断裂力学的FRP-混凝土界面粘结强度研究[J]. 华东交通大学学报, 2017, 34(4): 13-21. TONG Gusheng, LAI Zekun. Bond strength analysis of FRP-concrete interface based on finite fracture mechanics[J]. Journal of East China JiaoTong University, 2017, 34(4): 13-21. (  0) 0)

|

| [16] |

童谷生, 盛杰辉. 基于临界距离理论砂浆梁断裂性能的研究[J]. 华东交通大学学报, 2019, 36(4): 102-112. TONG Gusheng, SHENG Jiehui. Research on fracture performance of mortar beam based on theory of critical distance[J]. Journal of East China JiaoTong University, 2019, 36(4): 102-112. (  0) 0)

|

| [17] |

万云, 童谷生, 陈莘莘, 等. 低速冲击时冲击角度和摩擦对玻纤增强铝板性能的影响[J]. 哈尔滨工程大学学报, 2018, 39(5): 897-901. WAN Yun, TONG Gusheng, CHEN Shenshen, et al. Influence of impact angle and friction on the performance of glass fiber reinforced aluminum laminates (GLARE) under low-velocity impact[J]. Journal of Harbin Engineering University, 2018, 39(5): 897-901. (  0) 0)

|

2020, Vol. 41

2020, Vol. 41